Классы прочности болтов по ГОСТу: особенности и маркировка

Содержание

Подъемный кран упал и раздавил мужчину. Рухнул мост с автомобилями. Внезапно перевернулся КамАЗ… Неутешительные новости о трагедиях появляются регулярно. Причины разные: халатность, невнимательность, безответственность. А еще одна из причин – проблемы с болтовыми соединениями. Казалось бы, такая мелочь! А ведь на болтах в буквальном смысле держится все: они несут вибрационные, весовые и динамические нагрузки. В этой статье мы поговорим о том, какие типы болтов бывают, как узнать класс прочности болта и как читается маркировка.

Типы болтов

У этих метизов есть несколько классификаций по разным параметрам. Например, в зависимости от формы головки они бывают универсальные (с шестигранной головкой), анкерные, рым-болты и др. По форме стержня крепеж тоже различается: резьба наносится на весь стержень или занимает только часть. Сама резьба в соответствии с ГОСТ 27017-86 может быть метрической, шурупной, самонарезающей или конической.

В зависимости от назначения болты делятся на несколько видов: лемешные для сельскохозяйственной техники; мебельные, с гладкой ровной головкой, которая не выступает на поверхности мебели; дорожные для монтажа ограждений и фиксации металлических, деревянных или пластиковых конструкций; машиностроительные для соединения запчастей транспортных средств, обладают особой прочностью и стойкостью к изменениям от воздействия агрессивной внешней среды; фундаментные служат для крепления оборудования к фундаменту, имеют специальную форму головки; путевые соединяют части рельс.

Обратите внимание! Не существует универсальных болтов, которые подойдут для любой задачи. Для каждой нужно выбирать крепеж в соответствии с его классом прочности. Именно класс прочности болта влияет на безопасность конструкций, разрушение которых может привести к гибели людей.

Класс прочности – это наиболее важная характеристика для крепежа. Определяет устойчивость болтов к механическим воздействиям и показывает предел прочности на разрыв. Остановимся на ней подробнее.

Классы прочности

В ГОСТ 1759.4-87 (ИСО 898/1-78) можно найти обозначение класса прочности болтов. Характеристика зависит от множества факторов, например, от стали, из которой выполнен болт, и от того, была ли термообработка материала. Приведем список классов прочности и их основные параметры.

Классы от 3.6 до 6.8

Материал: углеродистая сталь

Возможные добавки: нет

Термическая обработка: нет

Класс 8.8

Материал: углеродистая сталь

Возможные добавки: бор, марганец, хром

Термическая обработка: закалка и отпуск при температуре 425 °С

Класс 9.8

Материал: углеродистая сталь

Возможные добавки: бор, марганец, хром

Термическая обработка: закалка и отпуск при температуре 425 °С

Класс 10.9

Материал: углеродистая или легированная сталь

Возможные добавки: бор, марганец, хром

Термическая обработка: закалка и отпуск при температуре 340 или 425 °С

Класс 12.9

Материал: легированная сталь

Возможные добавки: нет

Термическая обработка: закалка и отпуск при температуре 380 °С

Чем легированная сталь отличается от углеродистой? Тем, что в ней содержится молибден, титан, вольфрам или другие добавки. Они улучшают эксплуатационные характеристики, увеличивают твердость, плотность и термостойкость материала.

Часто болты покрывают другим материалом для улучшения их свойств:

- цинком – для болтов, которые используются в промышленности, толщина покрытия доходит до 25 мкм;

- никелем – декоративное покрытие болтов для мебели, не влияет на прочность;

- фосфатами или оксидами – так можно создать защитный слой, который сделает крепеж более долговечным;

- цинк-ламельным покрытием – увеличивает срок службы болта вдвое.

Что такое термическая обработка стали и зачем она нужна? Это технологический процесс изменения структуры материала, в результате которого повышается предел выносливости стали, увеличивается прочность и износостойкость самого крепежа.

Обратите внимание! Классы прочности могут маркироваться как с точкой, например 3.6, так и без нее, например 36.

Механические свойства

Чтобы правильно подобрать крепеж, нужно не только ориентироваться на класс прочности, но и знать, какие характеристики за ним скрываются. От этого зависит назначение метиза. Например, болты низкой прочности класса до 6.6 подойдут для монтажа козырька надо крыльцом. Класс прочности высокопрочных болтов – от 6.6 до 12.9. Их используют при строительстве кранов, мостов, зданий, транспорта, железнодорожных путей. Это же значение определяет, может ли на крепеж прилагаться несущая силовая нагрузка.

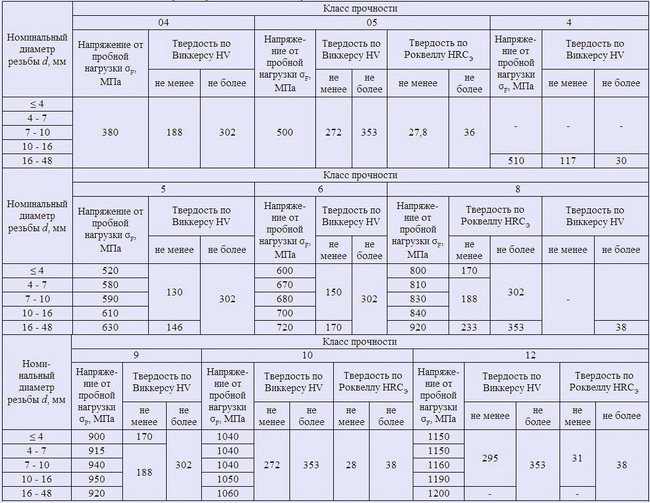

В таблице ниже мы приведем класс прочности болтов. Расшифровка терминов до таблицы поможет вам сориентироваться в свойствах крепежа по ГОСТ 1759.4-87 (ИСО 898/1-78).

- Временное сопротивление – это предел прочности болта, максимальная сила, которая может быть к нему приложена. При достижении критического параметра крепеж разрушится. Это действует для любого вида механической силы: сжатия, изгиба, скручивания, растяжения.

- Твердость по Виккерсу – это отношение нагрузки вдавливания четырехгранной алмазной пирамиды противоположным углом к площади поверхности того предмета, на который воздействует сила. Простыми словами, это значение определяет, насколько устойчив болт к деформации от удара/соприкосновения с другим предметом.

- Предел текучести – это максимальная рабочая нагрузка на болт. Если будет достигнута, начнется необратимая деформация без увеличения нагрузки (можно сказать, саморазрушение). При расчетах нагрузки следует выбирать болты, которые превышают необходимые требования вдвое.

Механические свойства болтов в зависимости от класса прочности

| Класс прочности | Временное сопротивление, МПа | Твердость по Виккерсу, HV | Предел текучести, МПа |

| 3.6 | 300 – 330 | 95 – 250 | 180 – 190 |

| 4.6 | 400 – 400 | 120 – 250 | 240 |

| 4.8 | 400 – 420 | 130 – 250 | 320 – 340 |

| 5.6 | 500 | 155 – 250 | 300 |

| 5.8 | 500 – 520 | 160 – 250 | 400 – 420 |

| 6.6 | 600 | 190 – 250 | 360 – 480 |

| 6.8 | 600 | 190 – 250 | 640 |

| 8.8 | 800 – 830 | 250 – 335 | 640 – 660 |

| 9.8 | 900 | 290 – 360 | 720 |

| 10.9 | 1000 – 1040 | 320 – 380 | 900 – 940 |

| 12.9 | 1200 – 1220 | 385 – 435 | 1080 – 1100 |

Зная класс прочности, можно рассчитать среднее временное сопротивление самостоятельно. Для этого умножьте первую цифру класса прочности на 100. Например, для болта 6.6 это значение будет 600. Также можно рассчитать предел текучести, умножив временное сопротивление на вторую цифру класса прочности и поделив полученный результат на 10. Для того же болта 6.6 это будет выглядеть так: 600×6÷10 = 360.

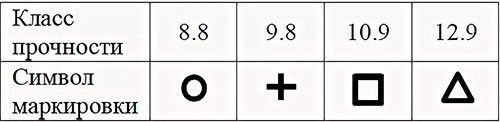

Маркировка

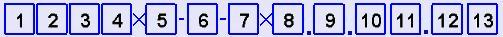

В соответствии с ГОСТ 1759.0-87 (СТ СЭВ 4203-83) на каждый болт ставится знак класса прочности и клеймо изготовителя. В зависимости от размера болта их наносят на торцевую или боковую поверхность головки. Также производитель может указать дополнительные характеристики крепежа. Пример показан на рисунке.

1 (буква D) – клеймо или товарный знак изготовителя.

2 (11.14) – числовое значение указывает на номер плавки.

3 (10.9) – класс прочности шестигранных болтов. Если не указан, значит, он меньше 6.

4 (S) – болт имеет шестигранную головку, которая превышает стандартный размер.

5 (ХЛ) – климатическое исполнение: ХЛ – для холодного климата до -65 °С; У – для умеренного климата до -40 °С.

Обратите внимание! В статье приводится маркировка болтов по ГОСТ. Существуют международные стандарты, например DIN или ISO. Не стоит пугаться, если на крепеж нанесены другие обозначения.

Надеемся, наша шпаргалка и таблица классов прочности болтов поможет вам с выбором. Подобрать крепеж можно на этой странице. Если остались вопросы, звоните нашему менеджеру – он вас проконсультирует.

Все классы прочности болтов

Долговечность и работоспособность конструкции во многом зависят от прочности болтов. Для качественного соединения деталей важно правильно выбирать крепежные изделия. Это станет гарантией длительной и надежной эксплуатации.

Почему нужно обращать внимание на прочность болтов

От выбора метизов зависят устойчивость и безопасность машины/оборудования/объекта.

Что такое высокопрочные болты

Высокопрочный болт (БВП) – крепежная деталь, отличающаяся повышенной стойкостью к механическим воздействиям. Во время эксплуатации метизы способны выдержать большие постоянные, переменные и особые нагрузки (вибрационные, весовые, ветровые, динамические, сейсмические) без изменения формы и размеров.

Иногда их используют для бытовых целей – при ремонте балконов, для монтажа отдельных элементов к железобетонным стенам помещения.

Классы прочности болтов и маркировка – таблица

Класс прочности болта – технико-эксплуатационная характеристика, которая отражает предельную нагрузку на металлоизделие при скреплении деталей, показывает устойчивость к деформациям, ударам и разрыву.

Классы прочности отражают предельную нагрузку при скреплении деталей.

Классы прочности отражают предельную нагрузку при скреплении деталей.

По ГОСТу 1759.4-87 (ISO 898.1-78) метизы подразделяются на 11 групп: 3.6; 4.6; 4,8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Чем выше значение, тем большее усилие способен выдержать крепеж, тем он прочнее и выносливее.

К категориям от 3.6 до 6.8 относят болты, предназначенные для эксплуатации в легких конструкциях, 8.8-12.9 – высоконадежные.

Механические свойства крепежей в зависимости от показателя прочности представлены ниже в таблице:

| Класс прочности | Номинальное временное сопротивление, Н/мм² | Твердость по Виккерсу (min/max), HV | Предел текучести (min/max), МПа |

| 3.6 | 300 | 95/250 | 180/190 |

| 4.6 | 400 | 120/250 | 240 |

| 4.8 | 400 | 130/250 | 320/340 |

| 5.6 | 500 | 155/250 | 300 |

| 5.8 | 500 | 160/250 | 400/420 |

| 6.6 | 600 | 190/250 | 360/480 |

| 6.8 | 600 | 190/250 | 640 |

| 8.8 | 800 | 250/335 | 640/660 |

| 9.8 | 900 | 290/360 | 720 |

| 10.9 | 1000 | 320/380 | 900/940 |

| 12.9 | 1200 | 385/435 | 1080/1100 |

Что наносится на шапку болта

На стандартном болте, сделанном по ГОСТ 7798-70, есть маркировка.

В нее входят:

- Класс прочности. Определяет степень нагрузки и сферу применения.

- Клеймо завода-изготовителя. Позволяет идентифицировать компанию, занимающуюся производством метизов.

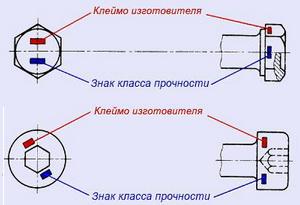

- Стрелка. Указывает на левостороннюю резьбу.

Стандартное расположение маркировки на болтах

Стандартное расположение маркировки на болтах

Обозначения наносят на верхнюю часть головки. Они бывают выпуклыми и углубленными. Геометрию определяет производитель.

На болтах и винтах диаметром более 6 мм маркировка обязательна. На крепежах меньших размеров номер не ставят.

На стандартном болте есть маркировка с классом прочности.

На стандартном болте есть маркировка с классом прочности.

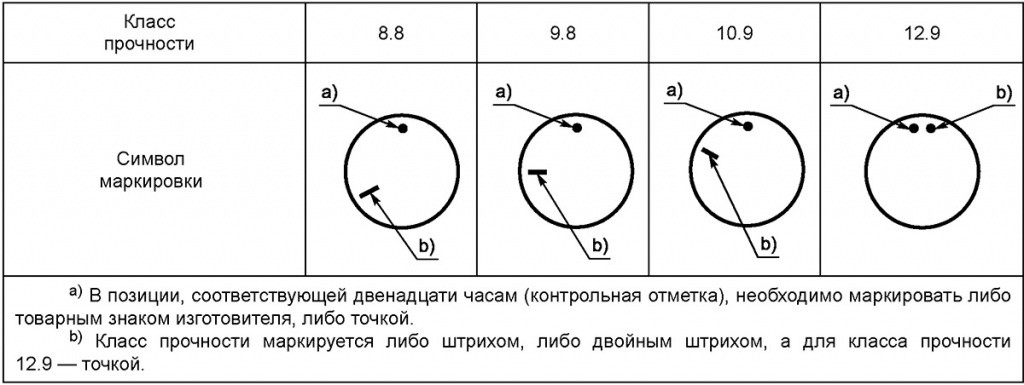

На деталях малого размера или нестандартной формы применяют символы из циферблатной системы.

Расшифровка знаков на болтах из нержавеющего металла:

- Обозначение марки аустенитной стали:

- А2 – устойчивость к воздействию воды;

- А4 – стойкость к солям, щелочам, кислотам.

- Граница прочности – 50, 60, 80, что соответствует 500, 600, 800 МПа и классам 5.6(8), 6.6(8), 8.8.

Возможно заводское клеймо.

Изделия из мартенситного сплава маркируют аналогично углеродистым, при этом цифры внизу подчеркнуты. Стандартом разрешено не ставить точку в обозначении.

В БВП знаки указывают согласно ГОСТ 52644-2006.

В качестве примера: D 11.14 8.8 S ХЛ, где:

- D – идентификатор производителя;

- 11.14 – номер плавки;

- 8.8 – граница прочности;

- S – болт с 6-гранной увеличенной шляпкой;

- «ХЛ» – климатическое исполнение (холодный регион).

Изделия из мартенситного сплава имеют заводское клеймо.

Изделия из мартенситного сплава имеют заводское клеймо.

Условные обозначения на шпильки наносят, если диаметр резьбы превышает 12 мм.

Требования по ГОСТу

Метизы должны соответствовать прописанным в ГОСТах размерам, механическим свойствам, классу точности, нормам качества, не иметь крупных дефектов и следов коррозии.

На чертежах и в спецификациях инженеры отмечают болты строго по стандарту.

Что такое предел текучести и как его определить

Предел текучести σт – критическая нагрузка на разъемное соединение, при которой наступает необратимый процесс разрушения конструкции без увеличения воздействующей силы.

На параметр влияет температура. При ее повышении σт понижается.

Для расчета показателя существуют 2 формулы:

- По временному сопротивлению на растяжение: 1-ю цифру в обозначении класса прочности умножают на 100, затем умножают на 2-ю цифру, результат делят на 10. Так, для метизов группы 5.8 σт=400 МПа (5х100х8:10=400).

- По классу прочности: 1-ю и 2-ю цифры умножают друг на друга, затем на 10. Для категории 5.8: σт=400 МПа (5х8х10=400).

Пределом текучести называется критическая нагрузка на разъемное соединение.

Пределом текучести называется критическая нагрузка на разъемное соединение.

Чем выше предел текучести, тем дольше деталь способна находиться в состоянии напряжения, противодействовать динамическим и стационарным силам. При подборе крепежа учитывают 2- или 3-кратный запас прочности.

Класс прочности и марка стали

На качество изделий влияет содержание углерода в сплаве. С уменьшением количества вещества повышаются надежность, твердость и прочность детали.

Болты выпускают:

- низкой прочности – из Ст 10, 20;

- средней – из стали до 0,4% углерода (У4);

- высокой – из конструкционных низко-, среднеуглеродистых и легированных сталей с упрочняющими добавками.

Необходимые свойства достигаются в результате термообработки (закалки) в электропечах. Каленый сплав отличается высокими эксплуатационными характеристиками.

Наиболее распространенные марки для изготовления БВП – Ст30ХГСА; Ст35; Ст35Х; Ст35ХГСА; Ст38ХА; Ст40Х; Ст40Х «Селект»; Ст20Г2Р.

Прочность узкоспециализированных болтов

Для БВП узкоотраслевого назначения предусмотрены отдельные стандарты и требования. Крепежи изготавливают увеличенными.

Характеристика, определяющая прочность металла, – напряжение, соответствующее максимальному усилию и предшествующее разрыву.

К группе специализированных БВП относят мостовые, башмачные, анкерные, железнодорожные болты и т. д.

Некоторые из них предназначены для эксплуатации в сложных и экстремальных условиях, имеют маркировку:

- «ХЛ» – для сурового климата с температурой до -60°С;

- «У» – для областей со средним холодным (умеренным) режимом до -40°С.

Механические свойства прописаны в ГОСТ 22353-77, Р 52644-2006, 24379.1-80.

Виды крепления болтов

Резьбовые соединения конструктивно отличаются друг от друга.

Болтовое

Болт – деталь, снабженная головкой и резьбой на разных концах. Резьба необходима для навинчивания гайки. Головку подхватывают снаружи гаечным ключом.

Для установки метиза на соединяемых поверхностях высверливают отверстия большего диаметра. С торцевой стороны снимают фаску.

Болтовое крепление легко заменить при обрыве.

Болтовое крепление легко заменить при обрыве.

Недостаток соединения – требует много места, что приводит к увеличению габаритов и веса конструкции.

Достоинство – легкая замена при обрыве.

Винтовое

Винт ввертывают в корпус специальным торцевым инструментом. Головка бывает разной формы, в т. ч. 6-гранной. Главное отличие – малая площадь установки.

Отрицательный момент: при монтаже резьба часто повреждается, извлечь часть крепежа трудно. Поэтому винтовое соединение не применяют при многократном монтаже/демонтаже.

С помощью шпилек

Шпилька – крепежное изделие цилиндрической формы без головки, на концах которого имеется резьба одинакового диаметра. На одной стороне выполнена тугая нарезка. Другой конец необходим для установки гайки.

Крепление с помощью шпилек востребовано при частой сборке конструкции.

Крепление с помощью шпилек востребовано при частой сборке конструкции.

Элемент востребован при частой сборке/разборке конструкции и установке в труднодоступных местах. Шпилька может гнуться и терять прочность. От сильных нагрузок резьба часто срывается.

Соединение болтов с помощью резьбы

Классификация резьб:

- метрическая;

- дюймовая;

- трубная цилиндрическая;

- коническая;

- прямоугольная;

- трапецеидальная;

- упорная;

- стандартизированная круглая.

Метрическая резьба – основной тип резьбового соединения. Ее параметрами являются номинальный диаметр и шаг резьбы в миллиметрах, устанавливаемые ГОСТ 8724-81.

Соединение болтов с помощью резьбы является надежным и технологичным.

Соединение болтов с помощью резьбы является надежным и технологичным.

Достоинства:

- надежность;

- многофункциональность;

- технологичность;

- возможность регулировки силы сжатия;

- наличие широкой номенклатуры изделий.

Недостаток – склонность к самоотвинчиванию.

Как правильно затягивать и откручивать болты

В паре «болт-гайка» устанавливают контргайку для удержания от раскручивания. Для стопорения используют простые, стопорные или специальные шайбы – круглые, пружинные, плоские квадратные либо особой формы. Зубчатые закручивают до указанного крутящего момента, попарно клиновые – до момента затяжки.

Удобный способ затягивания крепежа – анаэробный фиксатор. Жидкость наносят на место резьбы, накручивают гайку на болт. Вещество растекается по деталям, застывает. Конструкция становится неразборной.

При затягивании метизов пользуются ключами:

- гаечными обыкновенными или 2-сторонними с 2 растворами;

- торцевыми с прямым стержнем и захватом по всем граням.

Усилие начальной затяжки определяют:

- динамометрическими ключами с упругой рукояткой;

- инструментами предельного момента (при превышении нормы происходит проскальзывание);

- тарированной упругой шайбой (при достижении необходимой затяжки деталь распрямляется, становится жесткой).

Метизы откручивают рожковыми или накидными ключами, отвертками, пневматическим гайковертом, головками с использованием воротка.

Крепеж с правой резьбой раскручивают против часовой стрелки. Если есть следы коррозии или ржавчины, необходимо нанести смазку-аэрозоль WD-40. Для выпадания ржавых остатков следует аккуратно постукать по болту молотком. Затем провернуть гайку на несколько градусов и свободно изъять крепеж.

Технические условия

на болты, винты, шпильки и гайки

| требования на изготовление, обозначение и маркировку сортаментов | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Болты, винты, шпильки и гайки изготовляют с одним из видов покрытий, указанных в таблице, или без покрытий. Допускается применять другие виды покрытий – по ГОСТ 9.303-84. Выбор толщины покрытий – по ГОСТ 9.303-84. Технические требования – по ГОСТ 9.301-86. Основные отклонения резьбы должны назначаться по ГОСТ 16093-2004 в зависимости от требуемой толщины покрытия. Поля допусков резьбы указываются для изделий без покрытия. После нанесения покрытия требования к резьбе – в соответствии с ГОСТ 16093-2004. Конструкция, размеры и шероховатость поверхности болтов, винтов, шпилек и гаек устанавливается в стандартах на продукцию. Допуски размеров, формы и расположения поверхностей болтов, винтов, шпилек и гаек – по ГОСТ 1759.1. Рекомендуемые технологические процессы изготовления болтов, винтов и шпилек из нелегированных и легированных сталей и марки стали

Механические свойства болтов, винтов и шпилек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей при нормальной температуре

Механические свойства гаек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей при нормальной температуре

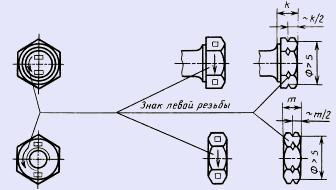

Механические свойства болтов, винтов и шпилек

Гайки имеют соответствующие группы, только регламентируется напряжение от пробной нагрузки. Таблица в ГОСТ 1759.0-87. МАРКИРОВКА Болты с шестигранной головкой, винты с цилиндрической головкой и шестигранным углублением под ключ, шпильки и гайки шестигранные маркируются знаком класса прочности (или группы материала) и клеймом (товарным знаком) завода-изготовителя, а изделия с левой резьбой дополнительно знаком левой резьбы (стрелка). Знак левой резьбы для болтов и гаек может заменяться надрезами на ребрах шестигранников. Обязательной маркировке подлежат: Изделия, не указанные выше и неуказанных классов прочности, а также изделия, изготовленные методом резания, маркируют по соглашению между изготовителем и потребителем. Знаки маркировки могут быть выпуклыми или углубленными. При маркировке классов прочности допускается не ставить точку, разделяющую первое и второе число знака класса прочности. При использовании для изделий класса прочности 10.9 низкоуглеродистых мартенситных сталей, знак класса прочности должен быть подчеркнут: 10.9 или 109. Маркировке подлежат болты и винты с диаметром от 6 мм. Маркировке подлежат шпильки с диаметром резьбы от 12 мм. Допускается маркироать шпильки с диаметром резьбы от 8 мм с применением заменительных знаков: В ГОСТ 1759.0-87 в Приложении 2 приводятся минимальные разрушающие нагрузки для болтов, винтов и шпилек с крупным и мелким шагом резьбы в зависимости от диаметра и группы материала. УТРАТИВШИЕ АКТУАЛЬНОСТЬ ГОСТы НА КРЕПЕЖ ГОСТ 7798-70 – Болты с шестигранной головкой класса точности В. Конструкция и размеры ГОСТ 7805-70 – Болты с шестигранной головкой класса точности А ГОСТ 11738-84 – Винты с цилиндрической головкой и шестигранным углублением под ключ класса точности А. ГОСТ 15589-70 – Болты с шестигранной головкой класса точности С. ГОСТ 22353-77 – Болты высокопрочные класса точности В. ГОСТ 22354-77 – Гайки высокопрочные класса точности В. ГОСТ 22355-77 – Шайбы класса точности С к высокопрочным болтам. ГОСТ 1759.0-87 – Болты, винты, шпильки и гайки. Технические условия Преимущества, характеристики и критерии выбора высокопрочных болтов, винтов и шпилекВысокопрочные болты, винты и шпильки при небольших габаритах способны обеспечить разъемное соединение, не уступающее по прочности сварному и превосходящее заклепочное. Интенсивно эксплуатируемая техника или массивные строительные металлоконструкции требуют применения именно высокопрочного крепежа. Стремление снизить расходы и использовать в ответственных узлах крепления низкопрочные детали может привести к быстрому разрушению конструкций или выходу из строя механизмов. Перед внедрением высокопрочного крепежа в той или иной проект проектировщики производят точный расчет болтовых соединений с учетом силовой нагрузки на метизы и их прочностных характеристик. К сожалению, в отечественной промышленности объем использования высокопрочных крепежных изделий меньше, чем в развитых зарубежных странах. Это связано с отсутствием достаточной информации о преимуществах и эффективности их применения, а также технической литературы и справочных данных для их практического использования. Создание долговечной выносливой техники также невозможно без особо прочного крепежа. К сожалению, но факт, что наши автомобили часто не выдерживают даже гарантийного срока эксплуатации из-за крепежных деталей низкой прочности, чего не скажешь об автомобильном парке немецкого, японского, французского, американского производства. Но ситуация в нашей стране постепенно налаживается не только за счет импорта высокопрочного крепежа, но и из-за того, что многие отечественные метизные заводы налаживают его выпуск по российским и европейским стандартам.

В чем отличие высокопрочного крепежа от обычного?Главное отличие от метизов общего назначения заключается в особых физико-механических свойствах высокопрочного крепежа, которые дают ему возможность воспринимать более тяжелую нагрузку. К примеру, болт высокого класса прочности 12.9 разорвется при нагрузке 1200 Н/мм², а аналогичный по диаметру низкого класса 4.8 – при 420 Н/мм², то есть при нагрузке в 2.7 раза меньшей.

Высокопрочный винт ISO 7380-1 класса прочности 10.9 Помимо колоссальной стойкости к повышенным нагрузкам, крепеж высокого класса прочности дает еще целый ряд преимуществ:

Преимущества перед сварочным соединением:

Преимущества перед заклепочным соединением:Сегодня при возведении металлоконструкций на смену заклепкам пришли высокопрочные болткомплекты, которые более выносливы переменным нагрузкам за счет равномерного распределения напряжения по сечению болтового соединения. К тому же в отличие от заклепок они могут быть легко заменены в случае износа, дают возможность сборки/разборки конструкции, могут использоваться многократно, что облегчают ремонт оборудования. Высокие классы прочности и их расшифровка

Согласно международной классификации резьбовых метизов, к высокопрочным болтам, винтам, шпилькам относятся изделия, имеющие цифровую маркировку классов прочности 8.8, 9.8, 10.9, 12.9, а к сверхпрочным – 14.9. Это важнейшая из характеристик, которая обязательно учитывается в любом проекте. Чем выше эти значения, тем прочнее, выносливее, качественнее и соответственно дороже метиз. Первая цифра указывает на предельную нагрузку на растяжение, при которой крепеж разорвется. Эта величина называется пределом прочности на разрыв, определяется как одна сотая от номинального временного сопротивления, выражается в МПа или Н/мм². Например, для болта 10.9 она равняется: 10 / 0,01 = 1000 МПа (Н/мм²). Вторая цифра говорит нам о напряжении, при котором крепеж необратимо деформируется при изгибе, а называется этот параметр – предел текучести. Определяется умножением первой цифры на вторую и на 10. Например, для того же болта 10.9 он равен: 10х9х10 = 900 МПа (Н/мм²). При расчете соединения для заданной нагрузки значение предела текучести умножают на коэффициент 1/2 или 1/3 для обеспечения 2-х или 3-кратного прочностного запаса. Марки сталей и особенности изготовления крепежа высокой прочностиКрепежные изделия классов от 8.8 до 14.9, включая болты для автомобильной промышленности, производятся из конструкционных среднеуглеродистых сталей, легированных упрочняющими добавками. Эксплуатационные свойства крепежа определяются двумя факторами:

Самые популярные марки: 35, 40, 40Х Селект, 38ХА, 30ХГСА, 35ХГСА, 40ХН2МА, 38ХГНМ. Реже используют слаболегированные борсодержащие стали марок 12Г1Р, 20Г2Р, 30-35Г1Р. Стали, легированные бором, обладают благоприятным сочетанием прочностных и пластических свойств, но из-за некоторых технологических трудностей при их выплавке, их внедрение в метизное производство сдерживается. Исходное сырье поступает на производство в виде стержней или проволоки. Болты формируют методом холодной штамповки под давлением на высадочных автоматах, затем на них наносят резьбу на накатных автоматах. Для придания готовым изделиям высоких прочностных характеристик, эксплуатационной надежности и устранения хрупкости их подвергают термическому упрочнению путем нагревания в закалочной печи и последующему отпуску (охлаждению). Таблица 1. Марки сталей, рекомендованные для изготовления болтов, винтов, шпилек высоких классов прочности.

Стандарты ГОСТ и DIN на высокопрочный крепежСегодня “высокопрочка” поступает на рынок от отечественных, европейских и азиатских производителей. И если качество китайского крепежа вызывает недоверие у потребителей, то российский и европейский продукт пользуется большим спросом. Во многих зарубежных нормативах DIN, EN прописано использование болткомплектов (болт, гайка, шайба в сборе) от одного производителя. В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом. Таблица 2. Стандарты на высокопрочный крепеж в России и Европе.

Основные виды высокопрочных болтов, винтов и шпилек, используемые в России строительными компаниями и машиностроительными предприятиями:

Перечисленные стандарты распространяются на шестигранные болты высокой прочности (БВП), разработанные для использования при монтаже строительных металлоконструкций из стали, а также в мостостроении и тяжелом машиностроении для создания высоконагруженных соединений. Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

Стандарты на БВП с нормальной шестигранной головкой, полной и неполной резьбой, используемые для скрепления деталей и элементов конструкций в автомобилестроении, других производственных и строительных областях. Имеют широкий диапазон диаметров от М3 до М64. Выпускаются без покрытия или оцинкованными разными способами (гальваническим, термодиффузионным, горячим). Аналоги с мелкой резьбой – DIN 960, DIN 961.

По данным стандартам изготавливаются винты с внутренним шестигранником и головкой в форме цилиндра, которые используются в самых разных отраслях промышленности. Винты DIN, ISO имеют более длинный перечень размеров, выпускаются только в высоких классах прочности 8.8, 10.9, 12.9, тогда как ГОСТ допускает их изготовление и низких классов, но ограниченного диаметра от М3 до М36.

Настоящие стандарты описывают требования к откидным винтам (болтам) с ушком и метрической резьбой диаметром от М5 до М36, которые применяются в станочных приспособлениях, в качестве детали соединения в машиностроении или совместно со строительными анкерами с внутренней резьбой.

Данные стандарты регламентируют размеры, длину, шаг и тип резьбы резьбовых шпилек (штанг). К высокопрочным относят шпильки с границей прочности 800…1200 Нм. Они имеют фиксированную длину 1000 или 2000 мм, диаметр от М4 до М48. Применяются в машиностроении, строительной отрасли, при монтаже кабельно-трубных эстакад. Все вышеперечисленные метизы изготавливаются в черном исполнении (под покраску) и оцинкованном различными способами. Усилие затяжки высокопрочных болтов

При установке БВП следует учитывать характер монтажного соединения: сдвигоустойчивое (фрикционное) или с несущими болтами. В первом случае соединение затягивается до требуемой (проектной) величины динамометрическими ключами для обеспечения сил трения между соединяемыми элементами. Момент затяжки – это усилие, приложенное к гайке или головке винта и создающее в теле метиза контролируемое усилие натяжения. Расчетные значения момента закручивания и усилия предварительной затяжки болтов сведены в специальные справочные таблицы. Таблица 3. Нормы затяжки болтов (коэффициент трения 0,14)

Где и как маркируется прочность на изделии?

Маркировка высокопрочных болтов Требования к обозначению прочности болтов, винтов, шпилек прописаны в ГОСТ 1759.0-87 (для диаметров до 48 мм) и ГОСТ 18126-94 (для диаметров от 48 мм). Знаки маркировки хорошо читаются на метизах, поэтому потребитель может легко определить класс прочности крепежа, с которым имеет дело. Болты с шестигранными головками, винты с цилиндрическими головками под внутренний шестигранник и резьбовые шпильки маркируются по прочности цифровым кодом 8.8, 10.9, 12.9, 14.9 (с разделительной точкой или без нее), а шестигранные гайки – 9, 10, 12, 14. Это нестираемые выпуклые или углубленные клейма, нанесенные на головку болтов сбоку или сверху. Маркировка классов прочности на крепеже малых диаметров может выполняться по системе циферблата.

Таблица 4. Циферблатная маркировка прочности болтов Классы прочности шпилек отображаются, как правило, на их торцевой поверхности. Если шпилька имеет неполную резьбу, то цифровой код может быть нанесен на ее гладкую часть. Для шпилек также может применяться маркировка цветом (желтый для класса 8.8, белый для 10.9) или условными обозначением, нанесенным на торец:

Маркировка высокопрочных шпилек Критерии выбора высокопрочного крепежа

Высокопрочные болты, винты и шпильки – это особый вид метизов, на которые возлагается большая ответственность за надежность и долговечность автомобилей, станков, грузоподъемной техники, мостов, эстакад, портовых сооружений, спортивных арен, других масштабных строительных объектов. Компания «Крепком» сотрудничает только с ответственными производителями, на предприятиях которых исследуется состав поступающего сырья, а каждая партия готового крепежа проходит испытания, установленные действующими стандартами. Кроме того, в собственной лаборатории «Крепком» осуществляется входной контроль поступающей продукции на соответствие стандартным прочностным показателям. Класс прочности болтов: обозначение, маркировка и их видыГОСТ 1759.4-87 БОЛТЫ, ВИНТЫ И ШПИЛЬКИ Механические свойства и методы испытаний Bolts, screws and studs. МКС 21.060.10 Дата введения 1989-01-01 1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.12.87 N 5112 3. Стандарт полностью соответствует международному стандарту ИСО 898-1-78 4. ВЗАМЕН ГОСТ 1759-70 (в части механических свойств и методов испытаний болтов, винтов и шпилек) 5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ Обозначение НТД, на который дана ссылка Номер пункта, подпункта, приложения 6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 5-6-93) 7. ИЗДАНИЕ с Изменением N 1, утвержденным в ноябре 1989 г. (ИУС 2-90) Настоящий стандарт распространяется на болты, винты и шпильки из углеродистых нелегированных или легированных сталей с метрической резьбой – по ГОСТ 24705 диаметром от 1 до 48 мм. Стандарт не распространяется на установочные винты и аналогичные им резьбовые крепежные изделия, а также на болты, винты и шпильки, к которым предъявляются специальные требования, такие как свариваемость, коррозионная стойкость, работоспособность при температурах выше плюс 300 °С (для автоматной стали – плюс 250 °С) и ниже минус 50 °С. 1. СИСТЕМА ОБОЗНАЧЕНИЙСистема обозначений классов прочности болтов, винтов и шпилек приведена в табл.1. По оси абсцисс дано номинальное значение временного сопротивления в Н/мм ; по оси ординат – относительное удлинение в %. Обозначение класса прочности состоит из двух цифр: первая соответствует 1/100 номинального значения временного сопротивления разрыву в Н/мм ; вторая соответствует 1/10 отношения номинального значения предела текучести к временному сопротивлению в процентах. Произведение указанных двух цифр соответствует 1/10 номинального значения предела текучести в Н/мм . Минимальный (или условный) предел текучести и минимальное временное сопротивление равны или больше их номинальных значений.

_________________ Примечание. Не все классы прочности, приведенные в табл.1, могут использоваться для всех крепежных изделий. Указание о применении определенных классов прочности для стандартизованных изделий приведены в соответствующих стандартах на эти изделия. Для нестандартизованных изделий рекомендуется делать выбор по аналогии. (Измененная редакция, Изм. N 1). 2. МАТЕРИАЛВ табл.2 указаны стали для изготовления болтов, винтов и шпилек различных классов прочности и их термообработка. Химический состав сталей обязателен только для тех крепежных изделий, которые не могут быть испытаны на растяжение. Минимальная температура отпуска, указанная в табл.2, обязательна для классов прочности от 8.8 до 12.9. Материал и обработка Химический состав Температура отпуска °С, мин. Углеродистая сталь с добавками (бор, марганец или хром) закаленная и отпущенная Углеродистая сталь без добавок закаленная и отпущенная Углеродистая сталь с добавками (бор, марганец или хром) закаленная и отпущенная Углеродистая сталь без добавок закаленная и отпущенная Углеродистая сталь с добавками (бор, марганец или хром) закаленная и отпущенная Углеродистая сталь без добавок закаленная и отпущенная Углеродистая сталь с добавками (бор, марганец или хром) закаленная и отпущенная Легированная сталь закаленная и отпущенная Легированная сталь закаленная и отпущенная * Для данных классов прочности допускается применение автоматных сталей с содержанием серы, фосфора и свинца не более 0,34%; 0,11%; 0,35% соответственно. ** Для размеров свыше М20 с целью достижения необходимой прокаливаемости могут применяться стали, рекомендуемые для изделий класса прочности 10.9. *** В случае обычной углеродистой стали с добавками бора, с содержанием углерода менее 0,25% (анализ пробы из ковша), минимальное содержание марганца должно быть 0,6% для класса прочности 8.8 и 0,7% для классов прочности 9.8 и 10.9. Изделия должны дополнительно маркироваться путем подчеркивания символа класса прочности (см. ГОСТ 1759.0). Материалы, предназначенные для этих классов прочности, должны обладать прокаливаемостью, достаточной для получения структуры, содержащей приблизительно 90% мартенсита в сердцевине резьбового участка крепежного изделия в состоянии закалки перед отпуском. На крепежных изделиях класса прочности 12.9, подвергаемых действию растягивающих напряжений, не допускается определяемый металлографическим исследованием белый фосфористый налет. Легированная сталь должна содержать один или несколько легирующих элементов: хром, никель, молибден или ванадий. Допускается применять другие материалы и виды термообработки по соглашению между изготовителем и потребителем, если изготовитель гарантирует выполнение всех механических свойств, предусмотренных настоящим стандартом. (Измененная редакция, Изм. N 1). 3. МЕХАНИЧЕСКИЕ СВОЙСТВАПри испытаниях по методам, описанным в разд.6, болты, винты и шпильки при комнатной температуре должны иметь механические свойства, указанные в табл.3 (при повышенных температурах – по приложению 2). Рекомендуемые технологические процессы изготовления болтов, винтов и шпилек – по приложению 1. Кладочные растворы и их видыКладочные растворы служат основным соединительным материалом при возведении стен дома. Швы являются самым уязвимым местом кладки, так как разрушение и появление трещин происходит обычно именно по швам. Чтобы продлить срок службы здания, необходимо подбирать качественный кладочный раствор, который соответствует всем требованиям ГОСТ.

СоставКладочный раствор – искусственный каменный материал, получаемый после твердения растворной смеси, в состав которой входит вяжущее вещество, песок, вода и различные добавки. Кладочные растворы используются для бутовой, каменной и кирпичной кладки.

В качестве добавок могут применяться органические вещества (лигносульфонаты технические – ЛСТ, сульфитно-дрожжевая бражка – СДБ и мылонафт) и неорганические (вулканические пеплы, золы, молотый шлак и др.). В зимних растворах есть противоморозные, а также воздухововлекающие добавки. Кладочный раствор для кирпича должен быть пластичным. Для кирпичной кладки лучше всего подойдет цементно-извесковый состав или теплый раствор из извести. Как сделать кладочный растворДля начала необходимо подобрать состав кладочного раствора. Приготовление цементно-песчаного раствораТаблица 1. Пропорции цементного кладочного раствора:

В первую очередь смешивают сухие компоненты, а затем в них добавляют чистую питьевую воду при температуре 15-20 ℃ и тщательно все перемешивают. На выходе должна получиться однородная масса без комочков. Смесь, в которой содержатся только песок, цемент, вода и щебень, имеет один существенный недостаток – она получается жесткой и малоподвижной. Поэтому рекомендуется добавлять в нее специальные пластифицирующие и другие добавки. Приготовление цементно-известкового раствораТаблица 2. Пропорции цементно-известкового кладочного раствора: Разводят до густого состояния гашеную известь (пушонку) и процеживают ее. Смешивают песок и цемент. Добавляют в сухие ингредиенты разведенную известь и тщательно все перемешивают. Классификация по условиям эксплуатации

Классификация по типу вяжущего вещества, входящего в состав

Классификация по области применения

Технические характеристики кладочных растворовСвойства, которыми должен обладать раствор, определяются исходя из целей его использования. Важнейшими техническими характеристиками раствора являются: влажность, подвижность, значение водонепроницаемости, текучесть, плотность и температурный интервал. Эти требования к кладочному раствору прописаны в ГОСТ 28013-98.

Качества, которыми должен обладать раствор:

Марки кладочных растворов

Цвет кладочного раствораЧтобы раствор приобрел какой-либо цвет, в него добавляют необходимые пигменты. Пигменты для кладочных растворов могут быть следующих видов: известковые, цементные и цементно-известковые.

Они должны составлять около 8 % от общей массы смеси.

Готовые кладочные растворыЦветная кладочная смесь Perel

Цветная кладочная смесь предназначена для выполнения кирпичной лицевой кладки и одновременной отделки швов в одном рабочем цикле на основе фракционированных кварцевых наполнителей, высокопрочного цемента, европейских пигментов и полимерных добавок. Основные преимущества:

Кладочный раствор Основит Брикформ

С его помощью осуществляется кладка стен из всех видов кирпичей: силикатного, керамического и клинкерного. Хорошо подходит для строительства лестниц и заборов. Может использоваться как для внутренних, так и для наружных работ. В продаже есть белые и цветные растворы, всего представлено 19 цветов смесей. После приготовления получается гладкий и однородный раствор. Кладочный раствор PERFEKTA Линкер

Поможет создать прочную, надежную и долговечную кладку стен. Выпускается белая и цветная смесь. Швы обладают паропроницаемостью, высокой водостойкостью и морозостойкостью. Смесь предназначена для внутренних и наружных работ, для кладки полнотелых и пустотелых кирпичей с водопоглощением 5-15 % Кладочный раствор Quick Mix

При помощи раствора выполняется кирпичная кладка лицевого кирпича с водопоглощением от 3 до 8 %, одновременно с этим происходит декоративная отделка швов. Смесь также может быть белой и цветной. Раствор quick mix устойчив к дождю и другим атмосферным воздействиям, способен хорошо противостоять низким температурам, обладает хорошим сцеплением с кирпичом. ЗаключениеКладочный раствор можно замешивать самостоятельно, а можно заказать уже готовый на заводе. В любом случае нужно придерживаться методики приготовления смеси и технологии ведения кладочных работ. Современные кладочные растворы бывают цветными, что позволяет не только сделать кладку надежной, но и придает ей эстетичный внешний вид. Кладочные строительные растворы: состав, область применения, характеристикиКладочный строительный раствор – смесь, составленная из компонентов, взятых в определенном процентном соотношении. Компоненты перемешивают до однородного состояния.

В состав смеси входят – вяжущее (цемент, гипс, известь, глина), песок (или другой заполнитель), вода, добавки, улучшающие определенные свойства пластичного раствора или уже отвердевшего продукта. Крупность песка, соответствующего требованиям ГОСТа 8736-2014 и других нормативов, не должна превышать 2,5 мм. Функциональное назначениеКладочные растворы (в том числе для проведения монтажных работ) предназначены для кладки конструкций из кирпича, камня, бетонных блоков, плит.

Особенности приготовления продукции и ее свойства регламентируют ГОСТ 28013-98 и СП 82101-98. При использовании кладочных смесей для строительства объектов с особыми природными и/или эксплуатационными условиями (сейсмоопасные регионы, вечная мерзлота, влажные производственные помещения) руководствуются специально разработанными нормативами. Виды вяжущего в кладочном растворе и их характеристикиВиды вяжущего выбирают в соответствии с характеристиками строящегося объекта и эксплуатационными условиями. Если применяется один вид вяжущего, такой раствор называется простым, если несколько – сложным. ЦементЭто наиболее распространенный вариант. Растворам на цементом вяжущем характерны – хорошая водостойкость, прочность, отсутствие токсичных выделений, возможность применения внутри помещений и снаружи. Цементно-песчаные растворы, благодаря высокой прочности на сжатие, могут использоваться при возведении тяжело нагружаемых конструкций, опор, арок. В общем случае для приготовления растворов используется портландцемент марок М400 и М500 с минеральными добавками до 20%, а также другие виды цемента, выбираемые в зависимости от условий эксплуатации конструкции. Таблица выбора цемента в соответствии с эксплуатационными условиями Тип конструкций и условия эксплуатации Надземные при относительной влажности воздуха внутри объекта до 60% Портландцемент – классического состава, пластифицированный, гидрофобный, пуццолановый, шлакопортландцемент Фундаменты в маловлажном грунте Надземные при повышенной относительной влажности внутри объекта Фундаменты, расположенные во влажных грунтах Фундаменты, сооружаемые в грунтах с водами, содержащими повышенное количество сульфатов Портландцемент – сульфатостойкий и пуццолановый. В таких растворах обычно используют смесь строительного гипса и цемента. Продукт отличается высокой схватываемостью, ускоренным твердением, прочностью. Чаще всего изготавливаются в сочетании с замедлителями схватывания. Продукция на базе гипсового вяжущего может использоваться при строительстве несущих стен. Для возведения цокольных этажей и других конструкций, подверженных сильному увлажнению, не применяется. ИзвестьИзвесть может использоваться самостоятельно или в сочетании с цементом. Известково-цементные кладочные растворы используются для возведения стен из кирпича, крупных камней, бетонных блоков. Такая продукция отличается прочностью, повышенной пластичностью, долговечностью. Наличие извести повышает устойчивость поверхности к появлению грибка и плесени, предотвращает повреждение грызунами, повышает огнестойкость. Известковые растворы без добавок цемента используются только в малоэтажном строительстве, в основном для сооружения тонкостенных объектов хозназначения, из-за невысокой устойчивости к усилиям на сжатие. Цемент+глинаКомплексное вяжущее, применяемое для кладки наземных конструкций при относительной влажности воздуха внутри объекта до 60% и фундаментов в маловлажных грунтах, содержит 1,5 объемных частей глиняного теста и 1 часть насыпного объема цемента (портландцемента). Для сооружения наземных конструкций при относительной влажности помещения более 60% и фундаментов во влажных грунтах соотношение вяжущих составляет 1:1. Кладочные растворы со специальными свойствамиДля специфических областей применения применяют специальные кладочные растворы. Рассмотрим характеристики жаростойких и теплоизоляционных продуктов. ЖаростойкиеК такой продукции относятся цементно-шамотные, шамотно-бокситовые, шамотно-глиноземистые смеси.

ТеплоизоляционныеТакие смеси применяют при кладке блоков и плит с высокими теплоизоляционными характеристиками из пено- или газобетона, газосиликата. Заполнитель – керамзитовый песок, перлит, пемза, древесная зола, вяжущее – цемент. Как правило, теплоизоляционную продукцию используют для заполнения швов внутри помещений. Для наружной кладки из-за невысокой прочности она практически не применяется.

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии. Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции. Разрабатывает предложения по совершенствованию производства бетона и строительных растворов. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||