Кромкогиб ручной своими руками: чертежи, разновидности станка

Такой несложный инструмент, как кромкогиб, может оказаться полезным во многих ситуациях, связанных с необходимостью обработки изделий из листового металла. На современном рынке представлено множество моделей такого устройства, но при желании его можно изготовить своими руками.

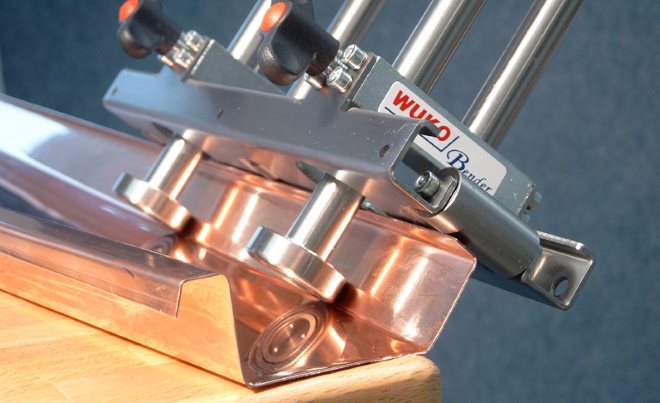

Кромкогибы можно использовать для формирования довольно сложных профильных элементов

Сферы применения

Кромкогибочный станок или простейший ручной инструмент, предназначенный для гибки кромок, находит широкое применение во многих сферах. Кромкогиб позволяет, в частности, изготавливать из тонколистового металла элементы воздуховодов, подготавливать кромки заготовок для их соединения посредством сварки. Авторемонт (кузовные работы) – еще одна область применения такого инструмента и оборудования.

Кромкогиб также активно применяется в строительстве и при выполнении ремонтных работ по дому. Используя такой инструмент, формируют фальцевые соединения тонколистовых металлических элементов и даже изготавливают изделия различной конфигурации.

Отгиб торца водосточной трубы на электромеханическом кромкогибочном станке

Если говорить о принципе, по которому действует кромкогиб, то он достаточно прост. Чтобы загнуть кромку тонколистового изделия, шкалу кромкогиба устанавливают на требуемую ширину обработки, затем край обрабатываемой детали помещают между рабочими роликами приспособления и, передвигая устройство, выполняют гиб.

Основные разновидности

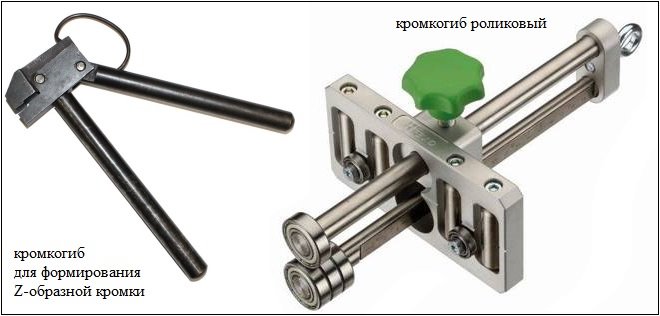

Наиболее простыми по конструкции из представленных на рынке кромкогибочных устройств являются ручные приспособления роликового типа. Все манипуляции с такими кромкогибами осуществляются при помощи рукоятки, которой они оснащены, а основную работу по деформированию края металлической заготовки выполняют ролики. Ширина гиба, выполняемого при помощи такого приспособления, регулируется посредством специального ограничителя, установленного на направляющих устройства.

Компактными ручными кромкогибами можно работать непосредственно на месте монтажа

Высокую мобильность кромкогиба, работать с которым можно даже на высотных объектах, обеспечивают не только его компактные размеры, но и небольшой вес, составляющий порядка 2 кг. Используя ручной кромкозагибочный инструмент, можно загнуть край металлической заготовки на угол до 90°, при этом толщина металла, из которого она изготовлена, не может превышать 0,8 мм.

При помощи кромкогиба можно выполнять гибы любой длины, а их ширина может находиться в интервале 0,5–20 см. Как видно из технических характеристик такого устройства, его возможности достаточно ограничены, поэтому использовать его целесообразно лишь для решения несложных технологических задач. Более производительным и функциональным является кромкогибочный станок, оснащенный гидравлическим приводом. Оператору, работающему на таком оборудовании, не надо прикладывать значительные физические усилия для того, чтобы согнуть кромку металлической заготовки. За счет высокой мощности, которой отличается такое устройство, его можно использовать для обработки заготовок из листового металла даже значительной толщины.

Кромкогибочный станок ZSH-4,0 с гидравлическим прижимом роликов

Гидравлический кромкогибочный станок в зависимости от габаритов может быть стационарным или передвижным. Именно гидравлическим приводом чаще всего оснащается такое оборудование, которое имеет и другое название – «кромкогибочный пресс».

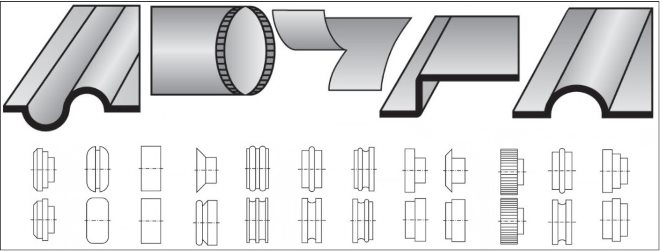

Кромкогибочный станок может быть оснащен и электромеханическим приводом. При помощи данного оборудования можно изготавливать фальцы различного типа и даже выполнять осадку фальцевого шва, если оснащение станка позволяет это делать.

Выполнение кромки или её обрезка на роликовом станке происходит с помощью сменных роликов, от которых и зависит форма отгиба

Большой популярностью пользуются кромкогибы, оснащенные пневматическим приводом. Рабочие органы такого станка, работающего по принципу «поворотной балки», за счет использования пневмопривода позволяют оказывать значительное давление на обрабатываемую заготовку, величина которого может доходить до 6,2 бар. Между тем применять такой кромкогибочный станок можно для обработки заготовок из листового металла, толщина которого не превышает 1,2 мм, при этом ширина обрабатываемой кромки не может быть больше 12 мм. Решив использовать серийное оборудование данной категории или изготовить пневматический станок своими руками, вы должны иметь в виду, что для полноценной работы такого устройства необходимо обеспечить расход воздуха, равный 113 л/мин.

Самостоятельное изготовление кромкогибочного станка

Как сделать приспособление для выполнения кромкогибочных операций? Решается такая задача достаточно просто.

Вариант первый. Станок для сгиба длинных прямых кромок

Для того чтобы изготовить такое устройство, вам потребуются его чертежи, которые несложно найти в интернете, а также следующее оборудование и расходные материалы:

- металлические швеллеры, из которых изготавливают основание и прижимы кромкогиба;

- толстостенный уголок для изготовления обжимного пуансона;

- металлический лист, из которого будут изготовлены щетки кромкогиба;

- металлическая скоба, используемая в качестве ручки устройства.

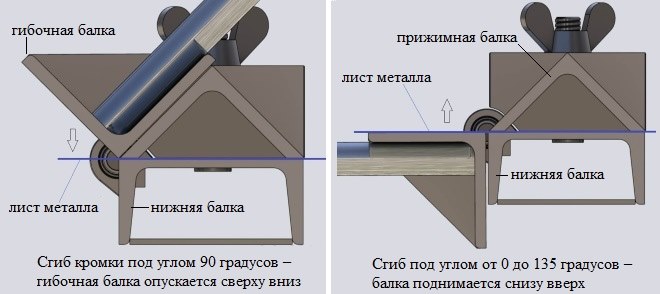

Схема работы самодельного кромкогиба

Схема сборки, позволяющая изготовить станок для выполнения кромкогибочных операций, выглядит следующим образом:

- На ребрах пуансона и основания снимаются фаски, размер которых должен составлять 7х45°, а длина – 30 см.

- К пуансону привариваются металлические прутки диаметром 10 мм, которые будут выступать в качестве осей. Приваривая такие прутки, необходимо следить за тем, чтобы их ось совпадала с ребром уголка.

- На концах рабочей части прижима делаются выборки.

- Самодельный кромкогиб предварительно собирается в тисках, при помощи которых пуансон сжимается с основанием. При этом важно следить за тем, чтобы стенка пуансона и рабочая полка основания, между которыми помещается картонная прокладка, располагались в одной плоскости.

- На ось пуансона надеваются стальные щетки, которые прижимаются к основанию при помощи струбцин.

- После проверки правильности положения щеток их приваривают к основанию устройства.

- В основании кромкогиба просверливаются отверстия, в которые вкручиваются зажимные болты.

- К основанию станка – металлическому швеллеру – привариваются шпильки, на которые накручиваются гайки.

- Выкрутив болты, их вставляют в рассверленные отверстия прижимного механизма и накручивают на них ограничительные гайки.

- К металлическому уголку самодельного кромкогиба приваривается ручка.

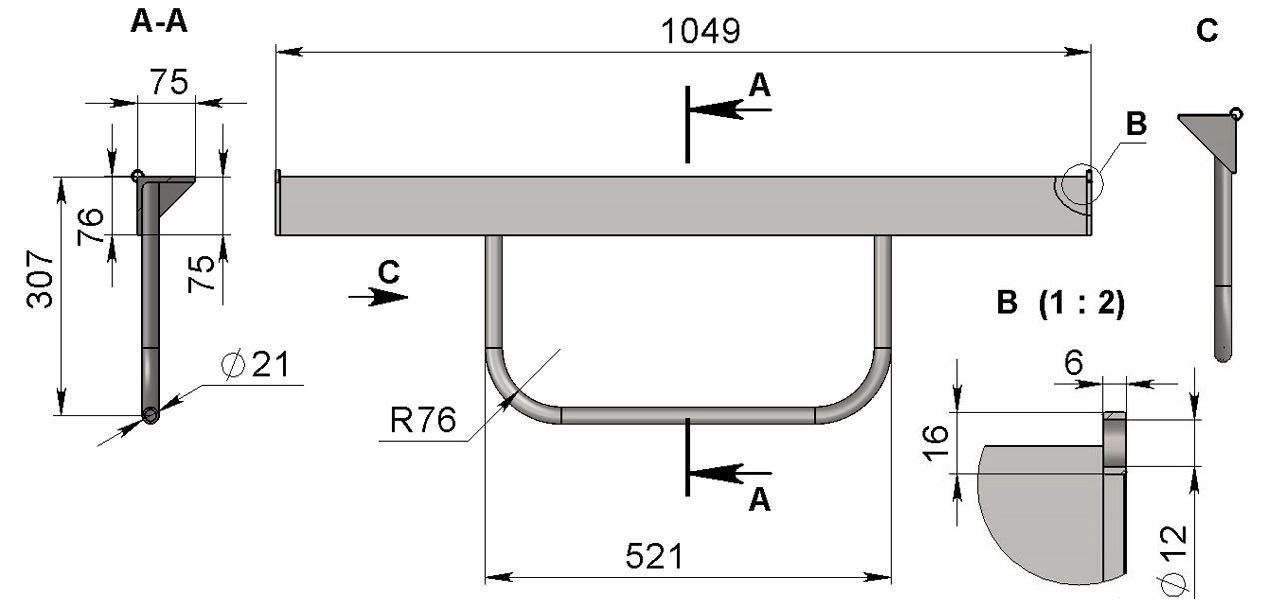

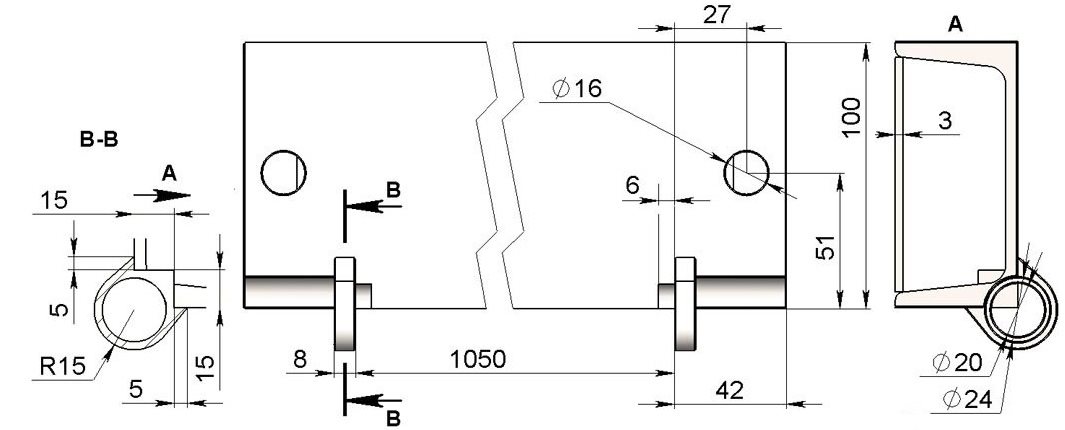

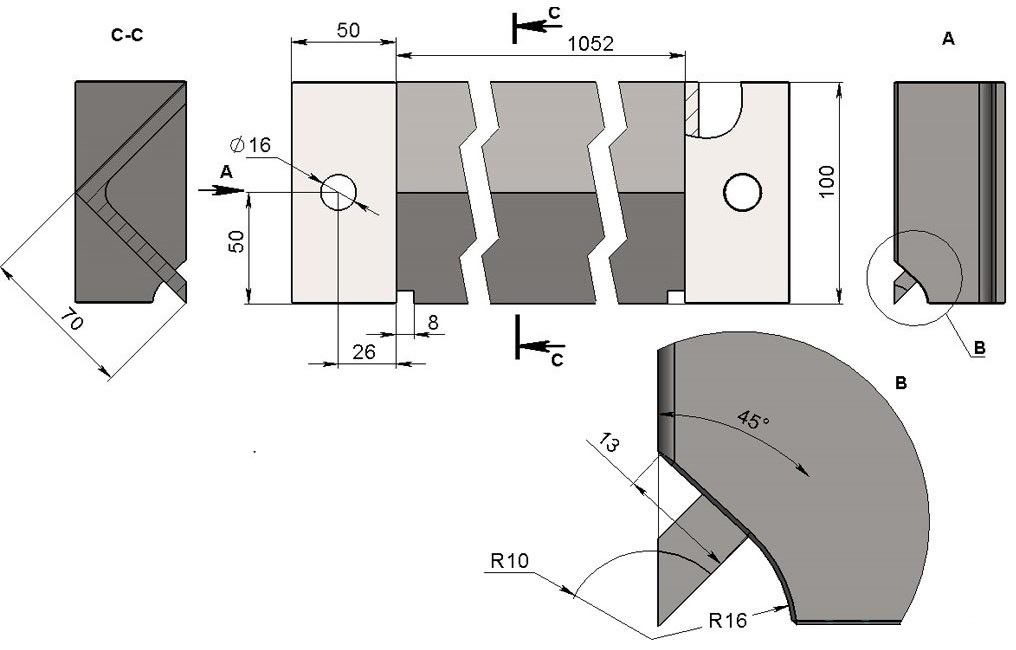

Чертеж гибочной балки (нажмите для увеличения)

Чертеж нижней балки (нажмите для увеличения)

Чертеж прижимной балки (нажмите для увеличения)

После того как ваше кромкогибочное устройство собрано, остается только зафиксировать его в слесарных тисках.

Закрепленный на верстаке кромкогиб

Видеообзор изготовления первого варианта кромкогибочного станка можно детально увидеть в представленном ниже видеоролике.

Вариант второй. Ручной кромкогиб для отбортовки

Этим самодельным приспособлением можно отгибать кромки любой длины, а конструкция взята с ручных кромкогибов заводского производства.

Весь ход работ детально кромкогиба данного вида подробно показан на видео ниже.

На данных примерах мы рассмотрели порядок изготовления типовых кромкогибов, которые можно использовать для выполнения целого перечня технологических операций. Если же вам необходимо кромкогибочное устройство, при помощи которого осуществляют авторемонт, то оно отличается еще более простой конструкцией и, соответственно, невысокой стоимостью, поэтому изготавливать его самостоятельно нецелесообразно: такое приспособление лучше приобрести.

И в заключение еще один вариант изготовления самодельного кромкогиба в видеоформате.

Делаем ручной кромкогиб своими руками. Чертежи и видео

Отбортовка кромок в листовых деталях автомобиля при его ремонте – неэнергоёмкая операция, поэтому даже при значительных объёмах работ целесообразно обзавестись не приводным, а ручным кромкогибом. Технологическое преимущество такого процесса заключается в том, что заготовку под давлением можно оставить настолько, насколько это требуется для преодоления упругой инерции материала. Ручными кромкогибами обычно формируют кромки листового металла толщиной до 0,8…1,0 мм, при высоте борта до 20 мм.

Немного о конструкции самодельного листогиба

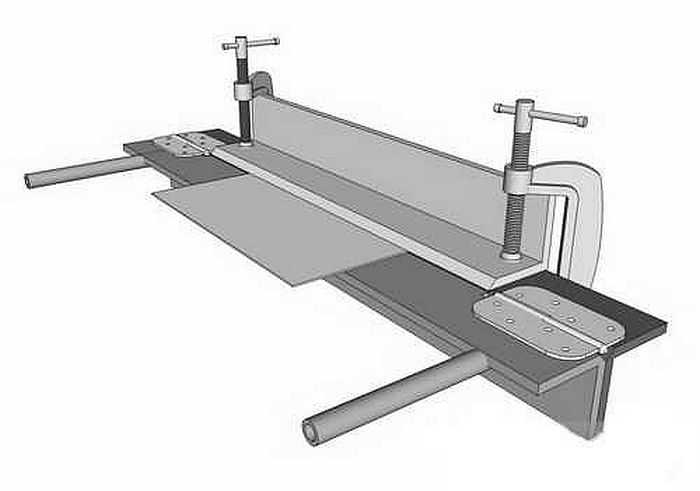

Простейшая конструкция – зажать край листа между стальным уголком и правилом (или двумя уголками) при помощи струбцины, и гнуть заготовку руками. Именно так обычно создаются простейшие элементы кровли.

ВАЖНО! Все работы с металлом необходимо выполнять в защитных рукавицах.

Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение.

Конструкция и принцип работы видны на чертежах.

Кронштейногиб своими руками не уступающий заводскому

Мне для работы потребовался кронштейногиб. Заводской инструмент для гибки держателей желобов стоит около 5000 руб. Посмотрел картинки в интернете и повторил конструкцию.

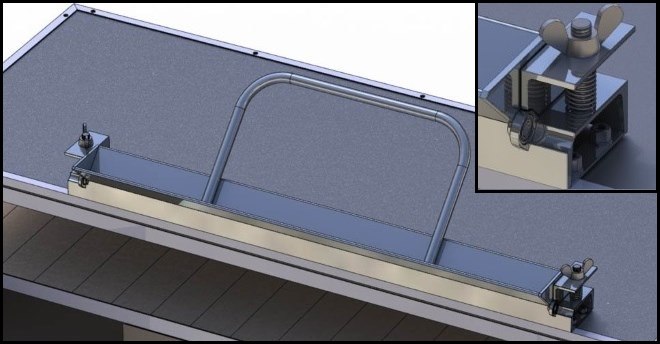

Устройство кронштейногиба хорошо понятно из фото ниже.

Инструмент в работе.

По словам пользователя, он согнул при помощи самодельного кронштейногиба много крюков для водосточных желобов, и самоделка показала себя только с лучшей стороны.

Пошаговая инструкция по изготовлению

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

- Металлопрокат нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

- Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

- Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма. - Тщательно измеряем и размечаем на уголке выборку для крепления оси.

- Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку.

- Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

- Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

- В результате должна получиться конструкция, с идеальной соосностью в торцах.

Приставляем уголки друг к другу.

- Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

- Углы относительно друг друга должны быть расположены следующим образом:

Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

- Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

- Металлический прижим будет располагаться следующим образом:

Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке. Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке.

Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

- Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

- Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

- Рукояти привариваем с нижней части поворотного уголка (траверсы).

Популярное: Клупп для нарезки резьбы на трубах: чем отличается от плашки?

Делаем станину для листогиба

Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато.

При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает. Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Основные разновидности

Наиболее простыми по конструкции из представленных на рынке кромкогибочных устройств являются ручные приспособления роликового типа. Все манипуляции с такими кромкогибами осуществляются при помощи рукоятки, которой они оснащены, а основную работу по деформированию края металлической заготовки выполняют ролики. Ширина гиба, выполняемого при помощи такого приспособления, регулируется посредством специального ограничителя, установленного на направляющих устройства.

Компактными ручными кромкогибами можно работать непосредственно на месте монтажаВысокую мобильность кромкогиба, работать с которым можно даже на высотных объектах, обеспечивают не только его компактные размеры, но и небольшой вес, составляющий порядка 2 кг. Используя ручной кромкозагибочный инструмент, можно загнуть край металлической заготовки на угол до 90°, при этом толщина металла, из которого она изготовлена, не может превышать 0,8 мм.

При помощи кромкогиба можно выполнять гибы любой длины, а их ширина может находиться в интервале 0,5–20 см. Как видно из технических характеристик такого устройства, его возможности достаточно ограничены, поэтому использовать его целесообразно лишь для решения несложных технологических задач. Более производительным и функциональным является кромкогибочный станок, оснащенный гидравлическим приводом. Оператору, работающему на таком оборудовании, не надо прикладывать значительные физические усилия для того, чтобы согнуть кромку металлической заготовки. За счет высокой мощности, которой отличается такое устройство, его можно использовать для обработки заготовок из листового металла даже значительной толщины.

Кромкогибочный станок ZSH-4,0 с гидравлическим прижимом роликовГидравлический кромкогибочный станок в зависимости от габаритов может быть стационарным или передвижным. Именно гидравлическим приводом чаще всего оснащается такое оборудование, которое имеет и другое название – «кромкогибочный пресс».

Кромкогибочный станок может быть оснащен и электромеханическим приводом. При помощи данного оборудования можно изготавливать фальцы различного типа и даже выполнять осадку фальцевого шва, если оснащение станка позволяет это делать.

Выполнение кромки или её обрезка на роликовом станке происходит с помощью сменных роликов, от которых и зависит форма отгибаБольшой популярностью пользуются кромкогибы, оснащенные пневматическим приводом. Рабочие органы такого станка, работающего по принципу «поворотной балки», за счет использования пневмопривода позволяют оказывать значительное давление на обрабатываемую заготовку, величина которого может доходить до 6,2 бар. Между тем применять такой кромкогибочный станок можно для обработки заготовок из листового металла, толщина которого не превышает 1,2 мм, при этом ширина обрабатываемой кромки не может быть больше 12 мм. Решив использовать серийное оборудование данной категории или изготовить пневматический станок своими руками, вы должны иметь в виду, что для полноценной работы такого устройства необходимо обеспечить расход воздуха, равный 113 л/мин.

Временная конструкция по упрощенной схеме

Рассмотренный вариант листогиба делается для регулярных работ, и фактически является стационарным устройством. Если вам необходимо срочно выполнить разовую работу по изготовлению жестяных изделий – можно создать более простое устройство.

Для изготовления понадобятся:

- Три уголка 40-50 мм, ширина по вашим потребностям;

- Пара дверных петель;

- Две мощные струбцины;

- Два прута (круга) в качестве ручек.

Два уголка скрепляются между собой петлями, как можно более плотно.

Третий, более короткий уголок, при помощи струбцин прижимает заготовку и нижнюю траверсу к верстаку. Такой станок не слишком удобен, но это компенсируется простотой изготовления. Вариант изготовления выбирать вам.

Кронштейногиб своими руками не уступающий заводскому

Мне для работы потребовался кронштейногиб. Заводской инструмент для гибки держателей желобов стоит около 5000 руб. Посмотрел картинки в интернете и повторил конструкцию.

Устройство кронштейногиба хорошо понятно из фото ниже.

Инструмент в работе.

По словам пользователя, он согнул при помощи самодельного кронштейногиба много крюков для водосточных желобов, и самоделка показала себя только с лучшей стороны.

Простое решение для гибки листов

Этот самодельный листогиб можно изготовить за 30-60 минут.

Потребуется минимальное количество материалов:

- Уголок №5 длиной 1,5 метра.

- Швеллер №18 — 20, в качестве станины. Длиной 1,5 — 2м.

- Водопроводная труба 2-3 м., для изготовления рукоятки

- две дверные петли, лучше гаражные.

Как собрать конструкцию видно из приложенных фотографий. Станок простой, но эффективный, если вам, конечно, не требуется особая точность для гибки листов.

Обратите внимание на размеры листов, которые собираетесь гнуть. Приваривать петли необходимо с запасом. Прибавьте к ширине листа 20-30 см, чтобы лист свободно проходил между петлями, сделайте разметку и смело приваривайте.

Какие бывают гибочники

Конечно, можно купить готовый гибочник, например, известный Эдельвейс, но и стоят такие станки немало, а вот при самостоятельном изготовлении не потребуются особые финансовые затраты. Есть несколько видов металлогибочных станков:

- Ручные загибочные станки. Гибка металла происходит за счет приложения физической силы. Несмотря на кажущуюся простоту конструкции, с их помощью можно производить практически все необходимые операции с листовым металлом, в том числе фальцегибочные работы.

- Гидравлические листогибы. Очень похожи на ручные станки, но приложение силы происходит за счет гидравлического привода.

- Роликовые кромкогибочные станки. Отличаются от предыдущих не только конструкцией, но и принципом работы. В них лист не гнется по определенной линии, а плавно закругляется. Такие станки необходимы для изготовления труб и иных подобных изделий.

Ручные и гидравлические станки проще в изготовлении, чем роликовые. Чертежи кромкогиба своими руками легко найти, но не везде расписан сам процесс их производства.

Инструменты и материалы

Ручной кромкогиб – идеальный помощник для любителя возиться с листовым железом и жестью. Но чтобы приступить к изготовлению самодельного инструмента, потребуется более подробно изучить его конструкцию.

Ручной станок имеет:

Есть несколько вариантов материалов и исходного инструментария, из которых можно было бы сделать кромкогиб. Например, его вполне доступно переделать из плоскогубцев.

Но важно также и то, чтобы станок в итоге не только с лёгкостью создавал кромки, но и позволял делать эту работу с хорошим качеством.

Для создания ручного станка по одному из чертежей потребуется иметь под рукой:

- швеллер под №5, используемый для создания основания;

- швеллер №6.5, из которого изготавливается прижим;

- толстостенный уголок;

- пуансон обжимного типа под №5;

- лист стали толщиной 5 мм для изготовления щеток;

- для ручки – скоба диаметром 15 мм.

Для кромкогиба с отбортовкой необходимы следующие детали:

Как сделать листогибочный станок своими руками: описание, чертежи, фото

Часто требуется изгиб на жести. Выполнить его ровным практически невозможно, если не обладать специализированной техникой. В статье мы объясним, как изготовить ручной листогиб своими руками, дадим чертежи и их описание.

Виды и их конструкция

Основное разграничение всего станочного оборудования идет по типу привода:

- Ручной. Он приводится в движение обычной силой человека. Это примитивные, но, достаточно, эффективные аппараты с минимальной точностью и отсутствием затрат.

- Механический. Он подразумевает наличие рычага с последующим преобразованием усилия нажатия.

- Электромеханический – имеет в качестве приводящей силы электрический двигатель. Особенно актуально применение при наличии пресса на заводе, так происходит штамповка массового производства деталей.

Простые ручные

Самые тонкие листы можно ровно сгибать под любым углом при наличии металлических (деревянных) ограничителей (прижимов) и траверсы. Это значит, что крышка, которая закрывает верхний участок, производя изгиб, прикладывается исключительно силой рук без дополнительного усилителя. Посмотрим конструкцию самодельного листогиба на схеме:

Мощный станок из тавров

Это аппарат с прижимной балкой, которая может зажимать и даже отрезать сталь. Обычно на оборудовании стоит угломер – это диск, который позволяет выставить любой угол прижима. На столе подачи закрепляется стальной лист, а затем он при необходимости продвигается далее. Нажатие рукоятки приводит в движение тавр прижима, в то время как, гибочная балка остается на месте. Посмотрим на такой листогиб:

Вальцы для стали

Есть устройство с тремя валами, когда заготовка проходит между ними и гнется. Если их регулировать (снимать и устанавливать с другими диаметрами, располагать на большем или меньшем расстоянии), то можно добиться различного радиуса изгиба. Получается не острый угол, а плавная волна. Так он выглядит:

Как сделать гибочный станок для листового металла своими руками по чертежам из того, что под рукой

Изготовление конструкции может быть предельно простым и дешевым, если использовать запчасти из хлама, валяющиеся в гараже. Нам может понадобится:

- Любые крепкие стальные балки или часть металлопрофиля для станины.

- Цепь от велосипеда/мотоцикла, если будет установлен электропривод.

- Валы от автомобиля, которые понадобится обточить.

Конечно, чтобы работать с тонкой жестью, иногда не стоит даже делать оборудование, можно просто применить «дедовский» способ, а именно взять киянку и, прислоняя сталь к острому и твердому углу, отбивать ее.

Для понимания процесса рассмотрим виды листогибов

Их не так много, как кажется.

Вальцовый

Дополнительно его называют трехвалковый. В результате металлообработки получаются плавные изгибы на поверхности. Таким образом, можно создать трубы и половинчатые цилиндры, которые могут приспосабливаться под водосборники, уличную ливневую канализацию и во многом другом. Металлопрокат осуществляется между вальцами, которые имеют разный радиус. Один вал приводит все в движение, а два остальных остаются опорными.

Гибочный пресс

Есть шаблон. Он создается из крепкого металла и является двойным – то есть матрица и пуансон, которые имеют зеркально противоположные, дополняющие друг дружку изгибы. Между двумя формами кладется заготовка. Нижняя часть неподвижна, а вторая ходит вверх и вниз, при нажатии – опускается с большой скоростью и силой нажатия. Лист сгибается.

Самодельный листогибочный станок: механизм из траверсов

Если в прессе есть точечное воздействие, то здесь – на всю ширину участка. Элемент фиксируется в зажиме, а его край сгибается под воздействием подвижного траверса. Достоинство в том, что можно изготавливать детали с каким угодно углом – от 0 до 180 градусов. Часто аппарат оснащается встроенным ножом и делает станину многофункциональной.

Роликовый

Второе название – торцевой ручной. Предназначен для обработки торцов, небольших участков жести. Используется исключительно физическая сила, поэтому не очень распространен и считается дополнительным.

Как выполнить загибочный станок своими руками

Необходим уголок из стали, его требуется нарезать частями по 1 метру. Берем держатель шаровой опоры и вырезаем отверстия под петли для подвижной траверсы. Далее необходимо сделать опору для открывания. Далее аналогичным способом делаем вторую, подвижную часть. Нужно воспроизвести так, чтобы между торцами был минимальный зазор и полная точность.

Обратите особое внимание на кромку – она должна быть идеально ровной, поскольку на этом месте будет проходить изгиб стали.

Далее прикручиваем рукоять на болты к поворотному уголку – сам механизм готов. Затем нужно установить его на неподвижную и надежную станину.

Дополнительные приспособления

Чтобы сделать конструкцию удобнее, можно вместо обычных болтов использовать барашковые. Они придадут «пружинистость». Еще можно пользоваться роликовым ножом и резать вдоль верхнего прижимного траверса.

Временный аппарат по упрощенной схеме

Если представленный выше вариант стационарный, то данный – для временных работ. Можно взять три уголка, два из них скрепить между собой обычной дверной петлей, а третий, с привлечением струбцины следует прижать к верстаку, таким образом, обеспечивается статичность.

Как и зачем делать станок для гибки листового металла своими руками

Многие умельцы нуждаются в подобном агрегате. Его можно купить, но приобретенные модели отличаются большими габаритами, весом, а также высокой ценой. Дома же не обязательно применять устройства с электроприводом, достаточно ручной конструкции – она проста в использовании, применении и создании, а также достаточно эффективна.

Если вы работаете с алюминием или тонкой сталью, можно применять не стальные части для оборудования, а деревянные, а сами пуансоны и уголки приготовить из металла для прочности.

С чего начать изготовление

- Выберете один из предложенных видов.

- Подберите схему или сами сделайте чертеж, основываясь на размерах, мощности аппарата.

- Подготовьте место – расчистите пространство, оборудуйте освещение и вентиляцию для сварочных работ.

- Соберите все запасные части, расходные материалы и инструменты.

- Можете приступать к сборке основания своими руками.

Листогиб: сложно ли сделать самому

Большинство умельцев утверждают, что на подготовку и реализацию уходит в целом менее дня, это при том, что материалы необходимо обрабатывать, ведь часто берутся ржавые и не совсем подходящие по параметрам элементы. Далее представим разновидности в зависимости от простоты сборки.

Виды для применения дома

- Поворотные (прижимные, с траверсами) – достаточно просты, но занимают значительное пространство. Их можно приготовить из подручных материалов. Наиболее эффективны, если их совместить с ножами для резки.

- Ротационный (с вальцами) – они намного сложнее, поскольку и сами элементы требуют предварительной металлообработки на токарном оборудовании, и электропривод – это дополнительные сложности.

Пошаговая инструкция: как самому сделать листогибочный станок своими руками с чертежами

Посмотрим на видео подробное объяснение:

Самая популярная конструкция и ее улучшение

Посмотрим на стандартную схему поворотного листогиба:

Дадим несколько рекомендаций, как можно выполнить конструктивные усовершенствования.

Усиливаем прижимную балку

Чтобы прижим был эффективнее, его необходимо утяжелить. Можно приварить сверху дополнительный вес – еще один уголок или полоску из тяжелого металла.

Повышаем надежность креплений

Струбцины и сварные соединения – не самые лучшие способы для крепежа. Намного лучше и прочнее сделать две балки с отверстиями, а между ними поместить затягивающий болт.

Как сделать самодельный станок для гибки листового металла

Не проще ли купить

К недостаткам покупного оборудования можно отнести:

- высокую стоимость;

- стандартные функции и размеры – нельзя усовершенствовать модель и подогнать ее под себя;

- большие габариты.

Простейший способ

Если даже данную установку делать некогда, а требуется срочно загнуть край (торец, тонкий слой), можно приложить заготовку к твердому углу и киянкой отбить концы. Это просто, но есть минусы:

- изгиб получается неровный;

- надо прикладывать много физической силы.

Листогиб для толстых листов

Оптимальный вариант – вальцовый станок с электроприводом или пресс на гидравлике, поскольку вручную значительные объемы сгибать сложно, то воздействие должно оказываться быстрое и массивное.

Что собой представляет аппарат

Это стационарное оборудование, обладающее особенностями:

- выполнение из металла или твердого дерева;

- размеры превышают заготовку;

- есть подвижная и неподвижная части (валы, плашки, пуансон и матрица).

В остальном внешний вид зависит от конкретной модели.

Область применения

Аппараты используют на заводах, в автомастерских, а также в домашнем хозяйстве. Устанавливают на улице и в помещении.

Виды с фото

Представим изображения разновидностей.

Конструкция с чертежом

Предоставляем рабочую схему:

Изготовление: этапы

Рассмотрим несколько конкретных поэтапных задач.

Разработка ТУ и чертежа

Обычно план можно найти в сети, но следует подогнать его по размерам под мастера, чтобы напряжение распределялось по всем мышцам равномерно.

Подбор материалов

Понадобится деревянный брусок, несколько швеллеров по 10 см в ширину, уголки поуже для прижимной балки, крепежные инструменты, крепкий металл для станины и удобная ручка.

Деталировка конструкции и сборка

Посмотрим этапы на видео:

Техника безопасности

- Работать в хорошо освещенном помещении.

- Носить закрытую обувь.

- Делать процедуру в защищающих очках и рукавицах.

- Иметь в доступности аптечку.

Машина для зигзага

Это ручной зиговочный аппарат для того, чтобы делать «волну» на тонком листовом металле. Это удобно для торцов и краев. Им можно выполнить небольшие углубления, так он выглядит:

Рекомендации по выбору

Узнаем советы профессионала:

Преимущества домашнего изготовления

Плюсы перед покупкой:

- Дешевизна – почти все детали есть среди подручных материалов.

- Возможность сделать нестандартные размеры.

- Понимание процесса, а значит, легкая наладка и починка.

В статье мы рассказали про самодельные гибочные станки для листового металла. Для завершения темы посмотрим еще одно видео:

Листогибочный станок – делаем ручной листогиб своими руками

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Виды листогибов

Есть три вида листогибочных станков:

- Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Для гибки листового металла

- Гидравлические машины, в которых листовой металл сгибается до формы матрицы путем удара. Матрица может быть прямой или изогнутой. Это оборудование профессиональное и применяется на предприятиях средней и большой мощности.

- Роликовые или валковые листогибы. В них лист металла не сгибается по прямой а закругляется. С помощью этого оборудования можно сделать самому трубы или другие подобные изделия.

Для получения радиального изгиба металлического листа

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Чертеж гибочного станка для листового металла

Листогиб — проекция сбоку

Другая модель

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

Вырезаем выемки под петли

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

- Приваривают петли с двух сторон (проварить с лица и с изнанки).

Хорошо провариваем петли

- К одному из тавров (дальнему от вас, если их «раскрыть») приваривают по две укосины с каждой стороны. Они нужны чтобы можно было установит на них болт-фиксатор прижимной планки.

Такие укосины

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

- Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.

Особенности

- На изгибе дальнего (неподвижного) уголка приварены с двух сторон небольшие пластинки-упоры для прижимной планки.

- На той же планке приварена гайка от винта (с двух сторон).

Прижимная планка

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Планка устанавливается так

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Вальцевый листогиб

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Коптильня из ведра своими руками: чертежи и фото

Чтобы не говорили сторонники здорового образа жизни, за исключением вегетарианцев, копчености любят все. Если мясо, рыба, сало или кура приготовлены правильно и не пересушены, цены такому продукту нет. Пикантный вкус, нежнейшее мясо, приятное послевкусие – что может быть прекраснее, когда проводишь выходные на природе или решил выехать с друзьями на дачу? Можно приобрести заводскую коптильню, можно сварить ее из металла, как говорится на века. Мы же расскажем, что такое коптильня из ведра своими руками, как легко ее можно сделать и из каких материалов. Также приведем инструкцию по приготовлению еды в такой самодельной конструкции.

Процесс изготовления

Для коптильни нам понадобится самое обычное эмалированное ведро. Подойдет также изготовленное из нержавеющей стали. В нем можно будет закоптить практически любое блюдо.

Запрещено делать коптильню из оцинкованного ведра. При нагреве такого ведра на огне цинк начинает выделать окись, которая крайне негативно влияет на здоровье людей. Только эмалированное или из нержавейки.

Необходимые инструменты и материалы:

- ведро с крышкой;

- 2 крупноячеистых решетки по диаметру ведра;

- 6-8 деревянных чурок;

- подставка для коптильни;

- лист нержавейки;

- плоскогубцы;

- кусачки;

- молоток.

1 вариант

Изготовление решеток для агрегата можно назвать самой хлопотной частью, хотя на это уйдет не более получаса. Количество решеток зависит от желаемого объема копченостей. Так, на 1 решетке поместится 2-3 рыбины в зависимости от размера или 3-4 куска курицы. Если решеток две, то и объем удваивается. Поскольку на копчение может уйти до 3 часов, то нецелесообразно так мало готовить даже для одной семьи.

Решетку можно сплести или сделать из листа стали.

Для плетения берете стальную проволоку диаметром 2-3 мм, нарезаете ее на несколько прутьев и аккуратно переплетаете их. В идеале решетку следует заварить в круг, чтобы его удобно было вставлять в ведро или доставать. Если не получается, концы загибаете, а диаметр решетки подбираете так, чтобы он плотно прилегал к стенкам.

Менее хлопотный способ (на тот случай если у вас есть ножницы по металлу) – взять лист нержавейки или стали, вырезать круг и просверлить в нем много отверстий диаметром 1,5-2 см с шагом в 1-2 см.

Обе решетки вставляете в ведро. Одна находится на расстоянии 1/3 от дна, вторая на 2/3.

Как сделать коптильню из ведра – видео:

Нижняя решетка устанавливается таким образом, чтобы находящиеся на ней продукты не пригорели, а верхняя – чтобы они же не касались крышки. Расстояние между решетками должно быть достаточным для того, чтобы продукты одновременно коптились и напитывались дымом.

Если «родная» крышка у ведра отсутствует, ее можно сделать из того же листа металла. Вырезаете круг диаметром на 2-2,5 см больше диаметра ведра и загибаете края так, чтобы получилась юбочка. Это позволит максимально удерживать дым внутри коптильни и создавать действительно ароматные копчености, при условии. Если на саму крышку в процессе готовки будет дополнительно установлен груз

На самодельную крышку прикрепите ручку, чтобы удобно было ею орудовать в процессе приготовления.

Как правильно коптить

- На дно ведра насыпается щепа фруктовых деревьев и несколько веточек можжевельника (при наличии). Этот аромат придаст определенной пикантности и даже пряности.

- На щепу устанавливаете металлическую тарелку для сбора жира и выпариваемой жидкости. Этот элемент обязателен, так как падающие в огонь капли жира будут провоцировать горения, чем испортят вкус готовых копченостей.

- Устанавливаете первую решетку, на нее кладете рыбу, мясо или сало (желательно, по отдельности) так, чтобы они совпадали по диаметру с тарелкой.

- Устанавливаете вторую решетку и также выкладываете на нее мясо или рыбу.

- Закрываете плотно крышкой и сверху устанавливаете груз.

- Ставите ведро на огонь, для чего используете или самодельную подставку или кирпичи, и ждете, когда приготовится.

Сразу после приготовления открывать коптильню не рекомендуется. Дайте ей остыть в течение получаса, чтобы, с одной стороны не травмировать лицо и руки горячим паром, с другой – дать копченостям «настояться».

2 вариант

Этот способ подходит для походных вариантов, когда нет под рукой ни металлических листов, ни стальных прутьев, ни металлических ножниц. Есть только ведро, проволока и лес вокруг.

Принцип создание такой ультра-простой коптильни идентичен вышеуказанному с той лишь разницей, что вместо стальной решетки будет использоваться дровяная.

Находите гибкие достаточно крупные сучья, желательно одинакового диаметра. Скрепляете их между собой, а места перекрестия стягиваете проволокой. Лучше приготовить сразу 2 решетки большего и меньшего диаметра, которые вставляются с равным удалением от краев и друг от друга в ведро.

Как коптить без коптилки – видео:

Далее делаете все так, как указано – на дно щепу, можжевельник, веточки ольхи или ивы, сверху тарелку для сбора жира, потом решетку, на нее рыбу или мясо, снова решетку, снова продукты и закрываете все крышкой.

Ни на вкусе копченостей, ни на продолжительности приготовления наличие деревянных прутьев вместо металлических никак не скажется.

Это действительно самый простой и самый быстрый способ закоптить мясо, не имея под руками необходимых материалов.

Коптильня из ведра за 5 минут: фото, видео

Самая простая коптильня из ведра для горячего копчения сделанная своими руками. Как сделать из ведра коптильню: чертежи, фото и видео процесса изготовления.

Эта самоделка пригодится в первую очередь любителям копченных вкусностей, конструкция мини коптильни настолько проста, что на её изготовление уйдёт всего несколько минут. По сути это простой вариант походной коптильни горячего копчения сделанный из подручных материалов.

Изготовление коптильни из ведра

Для наглядности на рисунке показана схема коптильни из ведра.

Приступим к изготовлению, итак, нам понадобится металлическая ёмкость желательно эмалированная или из нержавейки, это может быть ведро или большая кастрюля с крышкой, выварка, подойдёт бак из нержавейки от старой стиральной машины советского производства по типу «Рига», «Ока».

ВНИМАНИЕ! Вёдра из оцинковки НЕЛЬЗЯ использовать! При нагревании оцинковка выделяет вредные вещества, которые затем попадут в копчение.

Кроме ёмкости понадобится подходящая по размерам крышка чтобы она плотно закрывала нашу ёмкость.

Ещё понадобится металлический прут или кусок металлической сетки, также подойдёт решётка полочка от старого холодильника. Если нет решётки можно использовать проволоку.

Приступим к изготовлению коптильни.

В верхней части ведра установим металлический прут, на который подвешивается мясо. Чтобы подвесить мясо сделаем из проволоки крюк.

Ещё нужно сделать подставку под миску для сбора жира, в данном примере автор сделал подставку из металлического профиля.

Коптильня горячего копчения из ведра готова, теперь рассмотрим, как ею пользоваться.

На дно ведра нужно настрогать щепок из древесины, желательно использовать фруктовые деревья (яблоня, груша, слива, вишня и т д) вкус копченостей будет лучше. Можно использовать и другую древесину, но только не сосну, сосна не подходит, испортит всё копчение.

Также нельзя использовать кору она испортит вкус мяса, используем только щепки, при чём если это сырая древесина, то даже лучше. Можно щепки предварительно замочить в воде. Засыпаем щепками всё дно ведра слоем в пару сантиментров.

Затем ставим подставку и миску для сбора жира, который будет капать с мяса. Если вы собираетесь коптить нежирную рыбу, то можно обойтись и без миски.

Если коптить мясо и сало без миски для сбора жира, то жир будет капать на опилки и вкус копченного мяса потом будет намного хуже.

Ставим прут и подвешиваем на него мясо, вместо прута можно поставить решётку, укладываем на неё подготовленную рыбу или мясо. Закрываем ведро крышкой и ставим или подвешиваем нашу коптильню над костром, костёр должен быть умеренным. Можно выложить подставку из кирпичей.

Процесс копчения довольно прост, опилки внутри ведра нагреваются и дымят тем самым коптится наше мясо. Время копчения длится в среднем пару часов, но если коптить крупные куски, то время копчения будет около 3-х и более часов. Во время процесса копчения нужно периодически проверять готовность мяса.

Рекомендую посмотреть интересное видео: коптильня из ведра

Ещё одно видео: как сделать коптильню из ведра

Коптильня из ведра: самостоятельная сборка

Если хочется закоптить мясо или рыбу, а коптильни нет, можно для горячего копчения за несколько минут сделать коптилку из ведра своими руками.

Как сделать коптильню горячего копчения из ведра

В ведре будет получаться слишком высокая температура для процесса холодного копчения, поэтому в нём возможно только приготовление горячим методом. На следующем рисунке изображена схема коптильни, которую можно сделать дома или на даче из ведра своими руками.

Можно сделать коптильню из дымогенератора для холодного копчения — в этом варианте при готовке контролируется температура дыма, и жар не достигает высоких значений. Также лучше сделать своими руками коптильную камеру холодного копчения, куда направляется дым и где происходит сам процесс.

Для изготовления коптильни горячего копчения в домашних условиях необходимы:

- обычное железное, нержавеющее или эмалированное ведро с крышкой;

- кусок мешковины или другой плотной ткани для прокладки между крышкой и ведром;

- груз, прижимающий всю конструкцию;

- деревянная или металлическая решётка.

Процесс изготовления самодельной простейшей коптильни из ведра состоит из ряда последовательно выполняемых операций:

- На дно кастрюли устанавливается на подставке ёмкость для сбора жира. Капающий на тлеющие опилки жир начинает гореть, поэтому его необходимо собирать в подставленную миску или кастрюльку. Для предотвращения нагревания капающего жира эта миска ставится на выгнутую из стальной проволоки подставку или железную решётку.

- В верхней части кастрюли устанавливается решётка для продуктов. Для увеличения их количества решёток может быть две или три. Если мясо не укладывается, а подвешивается на крючья, то вместо решётки возле крышки ставится прут.

- Для повышения концентрации дыма ёмкость накрывается куском мокрой мешковины и закрывается крышкой. Конструкция прижимается грузом — камнем или кирпичом.

- Ведро ставится над костром на подставке из кирпичей.

Совет! Вместо костра можно использовать электроплитку или примус.

Коптильня из оцинкованного ведра: вредно или нет

Проще всего и дешевле сделать коптильню из оцинкованного ведра. Но копчёности, приготовленные в ёмкости из оцинковки, есть нельзя. Металл в зоне горения прогревается выше температуры плавления оцинкованного покрытия — 419,5°С, но его пары начинают образовываться уже при нагревании до 180°С. Они взаимодействуют с влагой, содержащейся в дыме и другими веществами, образовывая окись, которая попадает в продукты, и другие соединения — гидроксид, оксид и карбонат цинка. Окислы появляются на стенках даже при температурах до 100°С, а тем более на дне, в зоне горения.

Эти вещества вредны для здоровья. Например, сварщики давно заметили, что после работы с оцинкованным металлом болит голова.

Несмотря на то, что цинк необходим для организма, попадание его в организм в количестве, превышающем 150 мг в сутки, вредно для здоровья. Дальнейшее повышение дозы приводит к обморокам, кровотечениям, а регулярная интоксикация вызывает гепатит, анемию, почечную и печеночную недостаточность, частые ОРЗ.

Внимание! Иногда такие ситуации возникают даже при использовании оцинкованных вёдер и кастрюль для воды, хотя они считаются безопасными.

Коптильня из эмалированного ведра

Так как цинк использовать в качестве материала нельзя, берется другой вариант. Безопасная коптильня для горячего копчения изготавливается из эмалированной посуды. Это покрытие по своему составу похоже на стекло, при нагревании трескается, а его осколки выбрасываются вместе с золой, не попадая на продукты. Недостатком коптильни из эмалированного ведра являются тонкие стенки и малый срок службы.

Лучший вариант подобного устройства — коптильня из бочки. У неё более толстые стенки, на них нет внутреннего покрытия. Кроме того, у такого устройства будет значительный объём, позволяющий одновременно коптить большее количество продуктов.

Как сделать решётку для продуктов

Внутри коптильни устанавливается решётка, на которую укладываются мясо или рыба. Если необходимо закоптить много продуктов и позволяют размеры ёмкости, то устанавливаются две решётки:

● Нижняя закрепляется на высоте 1/3 ведра. При более низком расположении есть опасность пригорания копчёностей.

● Верхняя не должна касаться нижних продуктов, а уложенное на неё мясо не должно доставать до крышки. Обычно высота установки — 10 см от верхнего края.

Изготавливаются решётки из дерева или металла.

Совет! Продукты, уложенные на нижнем уровне, готовятся быстрее, поэтому там целесообразнее положить куски большего размера.

Металлические (стальные) решётки

Самой практичной и удобной является стальная решётка. Ведро имеет форму усечённого конуса, поэтому решётка имеет круглую форму. Диаметр соответствует внутреннему размеру ведра на необходимой высоте.

Изготавливается она из разных материалов — нержавеющей проволоки или

нержавеющей и углеродистой стали. Варианты создания:

● Из готовой решётки или сетки. Из них вырезается круг необходимого диаметра.

● Из стального листа. В круге нужного размера сверлятся отверстия 10-20 мм.

● Из стальных прутков. На листе бумаги рисуется круг — внешний контур решётки. Этот круг заполняется отрезками прутов. В местах пересечения прутки связываются алюминиевой проволокой или свариваются электросваркой.

Изготовление деревянной решётки

Такая решётка собирается аналогично металлической, изготовленной из стальных прутков. Вместо прутьев берутся прочные палки.

Совет! Можно использовать квадратные рейки и собрать решётку при помощи шурупов.

Процесс копчения в коптильне из ведра

Процесс приготовления копчёностей в таком устройстве следующий:

- На подставке из кирпичей устанавливается ведро.

- На дно укладываются смоченные водой щепки из древесины лиственных сортов, а лучше фруктовых деревьев. Берёзу, хвойные породы дерева и кору использовать нельзя. В них много смол и других веществ, портящих вкус мяса.

- На дно на подставке из несгораемого материала ставится ёмкость для сбора жира.

- Внутри ведра устанавливается одна или две решётки с продуктами. Если мясо подвешивается, то вместо решёток ставится толстая палка для крючьев.

- Горловина обтягивается мокрой мешковиной и закрывается крышкой. Она должна плотно прилегать к горловине. Вся конструкция прижимается грузом.

- Под ведром разводится небольшой огонь. Он поддерживается всё время копчения.

Время копчения зависит от вида мяса и размеров, у небольших кусков свинины — 2 часа. Рыба коптится намного быстрее. При приготовлении готовность периодически проверяется, как при варке — ножом или вилкой.

Совет! Для более равномерного копчения лежащие на решётке куски нужно периодически переворачивать.

.jpg)