Самодельные станки для изготовления шлакоблоков и других строительных материалов в домашних условиях

Шлакоблоки – это популярный строительный материал, из которого возводят здания и сооружения различного назначения. Поскольку их несложно изготовить в домашних условиях, довольно большим спросом пользуются станки по изготовлению шлакоблоков. Если у вас есть свободное время и желание, то и само это оборудование можно попытаться соорудить самому.

Популярность шлакоблоков (как, впрочем, и пеноблоков) в их уникальном составе, а станки для изготовления шлакоблоков не только позволяют получать качественный стройматериал при ограниченности в средствах, но и дают возможность изготавливать их на продажу. Для многих производство шлакоблоков стало выгодным занятием, которое приносит ощутимый доход.

Далее будет идти речь об оборудовании для производства пустотелых шлакоблоков. При этом в качестве исходных компонентов используется:

- Цемент;

- Граншлак (который является отходом литейного производства);

- Специальные наполнители.

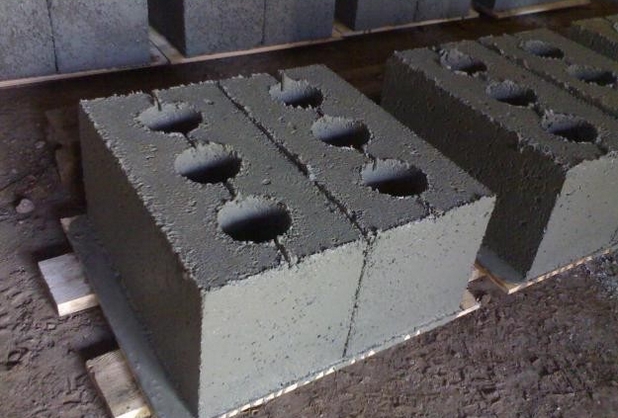

В результате получаются блоки, которые отличаются высокими звуко- и теплоизоляционными показателями.

Изготовление формы для шлакоблока

В сети можно найти чертежи станка для изготовления шлакоблоков различной сложности, по которым его можно соорудить своими руками. Эти приспособления позволяют получать, как пустотелые, так и цельные блоки. Самое простое приспособление представляет собой разборную форму без вибратора.

В такой форме используется бетонный раствор с повышенным содержанием воды. Его еще называют «мягким».

Последовательность получения блоков в простой форме

- Заполнение бетоном формовочного ящика или матрицы;

- Выдерживание раствора в форме до схватывания (несколько часов);

- Разборка формы – блок доходит в свободном состоянии.

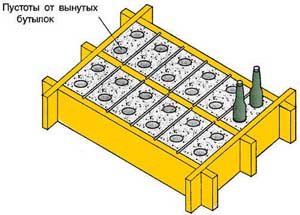

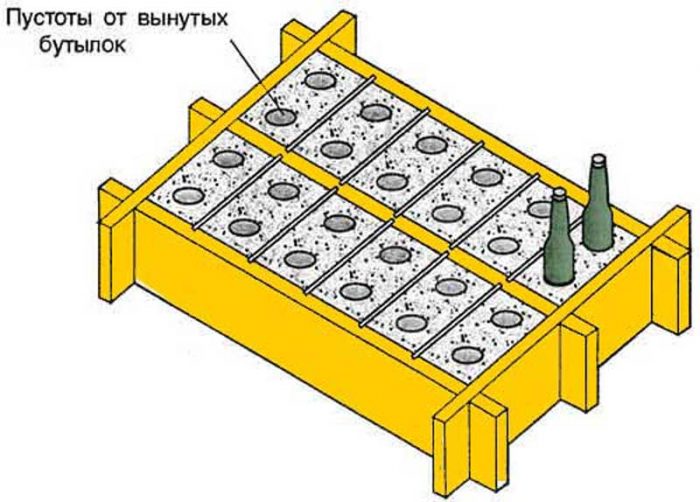

Совет. Пустоты в блоках удобно формировать с помощью бутылок из-под шампанского, которые хорошо подходят по размеру и не бьются, поскольку имеют толстые стенки.

Стенки и днища в этих формах можно изготавливать из металлических пластин или листов фанеры. Перед тем, как в форму заливать раствор, ее следует смазывать отработанным машинным маслом.

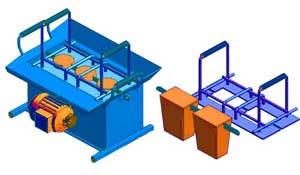

Самодельные станки с вибрирующим устройством

Вибростанки для изготовления шлакоблоков – это более совершенное оборудование. Получать блоки на них быстрее и удобнее, так как не нужно ожидать схватывания раствора. В этом случае бетонный раствор готовится более жестким и густым, он должен иметь небольшую усадку.

Технически это реализуется двумя путями:

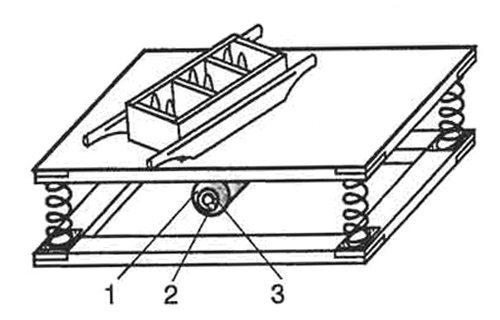

- использованием вибрационного стола;

- оснащением самой формочки двигателем, на валу которого установлен эксцентрик со смещенным центром тяжести.

Станок с эксцентриком удобнее для производства большого количества материала, поскольку он позволяет получать готовый блок в один заход без переворачивания.

Самодельный станок по схеме «несушка»

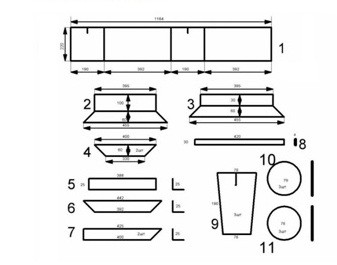

Приведенный чертеж станка для изготовления шлакоблока является одним из самых простых.

Конструкция его включает в себя такие основные элементы:

- формовочный ящик – матрица (у него отсутствует дно);

- вибратор на боковой стенке;

- ручки ящика, предназначенные для легкого снятия без повреждения формы слепка;

- сменные комплекты прижимных пластин;

- пустотообразователи под различную форму пустот.

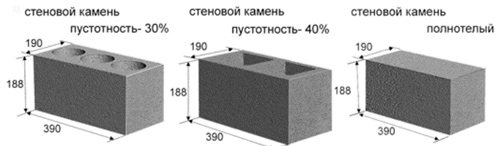

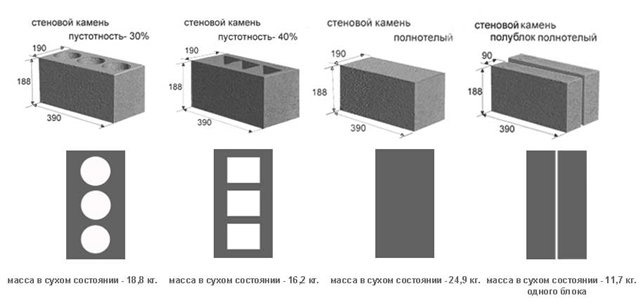

Действующий стандарт предусматривает установленные размеры одного такого блока – 39 х 19 х 18,8 см. При этом пустотность не должна превышать 30%.

Изготовление матрицы

- Берется листовой металл (от 3 мм);

- Из листа вырезается форма по размеру одного блока (к указанным размерам прибавляется 5 см для утрамбовки);

- Формируется сквозной короб (дно отсутствует);

Важно. Сваривать листы необходимо снаружи, это предотвратит нарушение правильной геометрии.

- Большую устойчивость коробу придают приваренные с торцов специальные планки. Для этого используются профильные трубы с небольшим сечением;

- Выполняется обивка по основанию матрицы листовой резиной, что послужит для предохранения нижних краев матрицы от деформирования;

- Формируется фартук для окаймления, который будет препятствовать просыпанию раствора при заполнении формы;

- Приделываются ручки.

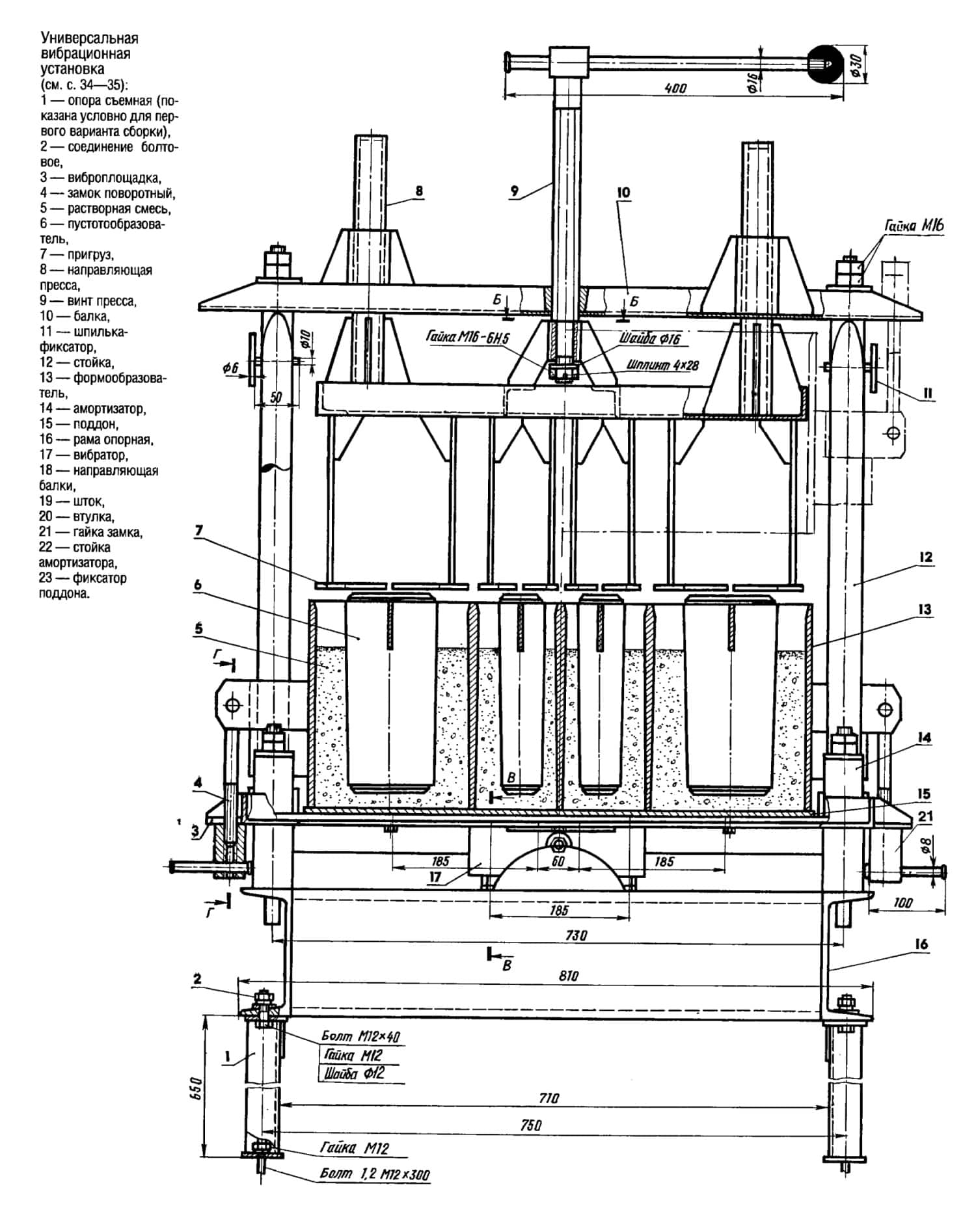

Схема станка

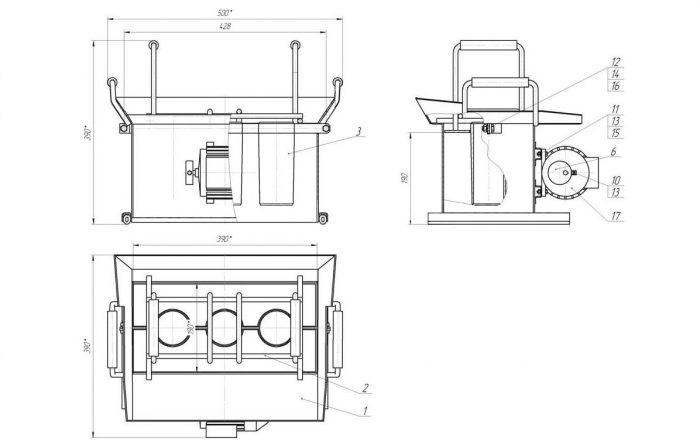

Ниже приводится точный чертеж станка для изготовления шлакоблоков с указанием точных размеров. Пустоты могут быть сформированы различной формы (прямоугольные или круглые).

Важно. Путотообразователь должен иметь конусную форму, которая позволит беспрепятственно снимать матрицу с сырого шлакоблока.

Для изготовления пустотообразователя хорошо подходят круглые трубы. Конусную форму при этом заготовке можно придать с помощью токарного станка.

Вибратор изготавливается из электродвигателя небольшой мощности. Для этого подходит, например, мотор от стиральной машинки мощностью в 150 – 200 Вт. Смещение центров выполняется следующим образом.

На ось двигателя крепится эксцентрик, который можно сделать из металлической планки с несимметрично расположенным отверстием. Размеры, вес и форму необходимо определить экспериментально. Если величина эксцентрика будет слишком большой, то вибрация будет чрезмерной, вследствие чего бетонный слепок будет разваливаться.

Усовершенствовать эту конструкцию можно, установив передвижную платформу с рычагами. Это позволит облегчить поднятие и перемещение по участку станка с виброусадочным узлом.

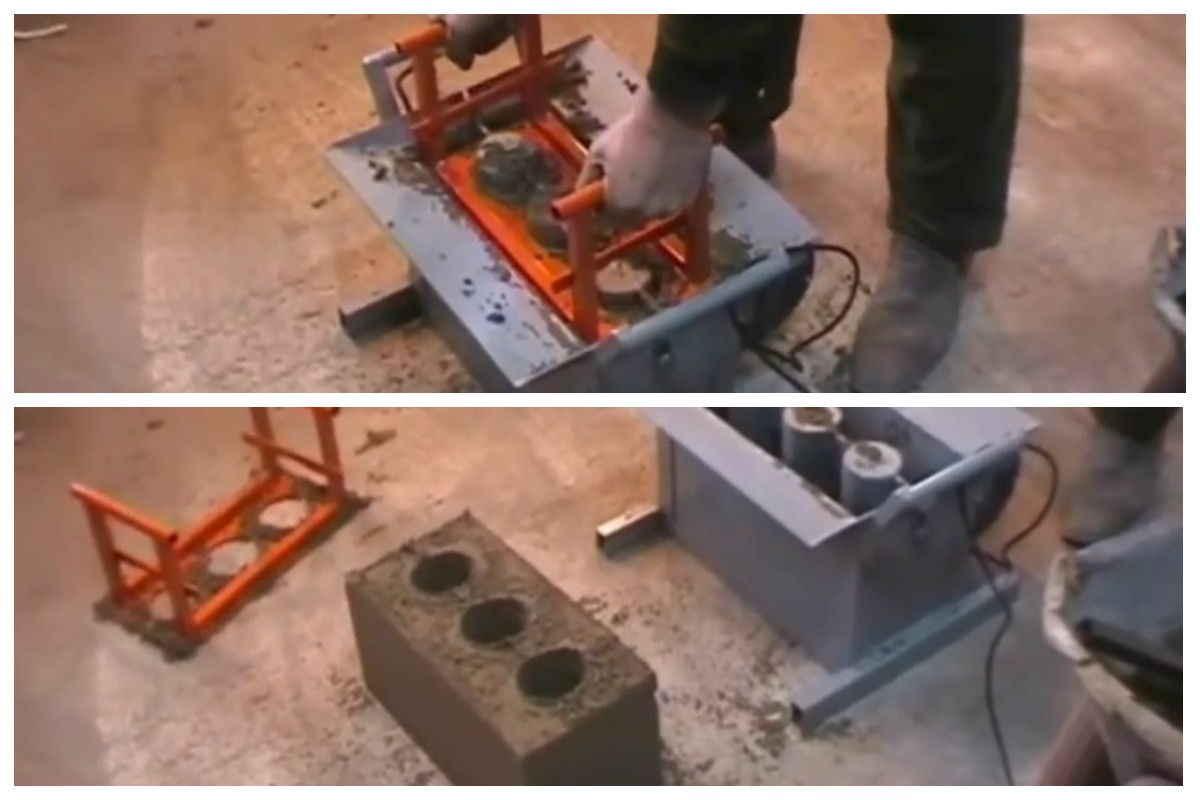

Этапы процесса изготовления шлакоблоков

- Формирование блоков осуществляется в специальных формах, которые предварительно смачиваются. В них укладывается раствор. Формы размещаются на вибрационной плите, которая включается на несколько секунд (5 – 7 с);

- По мере осаждения раствора его необходимо добавлять. При повторном включении виброплиты нужно ожидать полного опускания прижима на ограничители. Это покажет, что формирование закончено. Через 5 – 10 секунд (еще до полной остановки мотора) форму следует снять;

- Готовые блоки необходимо высушить. Этот процесс занимает от недели до месяца. Время сушки зависит от условий (влажности, температуры и т.п.);

- Приведенное оборудование позволяет при работе вдвоем за час выполнять до семидесяти блоков. Если количество небольшое, то раствор можно замешивать вручную. Однако бетономешалка позволяет получить более качественный материал и конечный продукт;

- После того, как шлакоблоки высохнут, их можно использовать для возведения стен — из блоков строить несложно. При этом необходимо соблюдать простые правила – первые две недели блоки поливаются водой;

- После этого снаружи их следует покрыть двойным слоем штукатурки. Это предотвратит вымывание шлака дождем. За год из материала улетучатся вредные вещества и после этого можно переходить к внутренней отделке и кровельным работам.

Приготовление правильного раствора

Инструкция предполагает следующую рецептуру приготовления бетона для блоков:

- На семь частей наполнителя (для этой цели лучше всего подходит угольный шлак от домны) берется две части керамзита (крупного песка), две части гравия (5 – 10 мм), 1,5 части цемента (М500) и три части воды;

Справочно: Вместо угольного шлака допускается в качестве наполнителя использование гипса, керамзита, шлака, золы, гравия, отсева щебня, продуктов горения угля, песка, отходов кирпича, перлита, щебня и даже обработанных опилок;

- Количество воды является приблизительным. Важно, чтобы раствор не был жидким. Правильная консистенция раствора проверяется сжатием его в кулаке. Если он правильной консистенции, то он слипнется, но при этом, если его бросить на землю, он должен развалиться;

- Качество шлакоблоков увеличивается добавлением пластификатора в смесь (5 г на один блок). Это придаст готовым блокам водонепроницаемость, морозостойкость и прочность.

Выводы

Строительство из шлакоблоков является бюджетным вариантом возведения зданий и сооружений. Цена строительства будет еще ниже, если у вас имеются чертежи станка для изготовления шлакоблока, по которым можно своими руками сделать это оборудование.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Станок для изготовления шлакоблоков своими руками

При строительстве широко применяют бетонные шлакоблоки. Их можно изготовить в домашних условиях. Если сделать вибростанок для производства блоков своими руками, то это значительно сократит расходы на строительство и сэкономит время.

- Станок для изготовления шлакоблоков своими руками, какое устройство выбрать

- Преимущества изготовления станка своими руками

- Конструкция самого простого станка, чертежи: как правильно сделать матрицу

- Самодельный станок с вибрирующим устройством: что для этого потребуется

- Этапы изготовления шлакоблоков в домашних условиях

Станок для изготовления шлакоблоков своими руками, какое устройство выбрать

Вибростанок – это устройство для уплотнения бетонной смеси под давлением с помощью вибрации. Свойства изделия, изготовленного таким способом:

- плотная структура;

- прочность;

- износоустойчивость;

- морозоустойчивость;

- низкая теплопроводность;

- небольшой вес при крупных габаритах;

- низкая себестоимость.

Единого стандарта готовой конструкции нет. Станки разделяют по следующим характеристикам:

- способ управления (ручной или автоматизированный);

- производительность (количество изготовленных блоков за 1 цикл);

- тип изделий (монолитные или пустотелые);

- удобство.

Вибростанок нужно подбирать в зависимости от предстоящего объема строительства. Когда для работы требуется небольшое количество стройматериалов или они нужны ситуативно, то подойдет станок простой конструкции с производительностью 1 блок за 1 цикл работы.

Для масштабной стройки, а также для производства блоков на продажу, целесообразно обзавестись агрегатом, с помощью которого можно делать несколько изделий за один производственный цикл. Его можно оборудовать устройством для облегчения выемки блоков, подъемником и т.д. Это минимизирует ручной труд при высоких показателях производительности.

Нетрудно сделать шлакоблочный станок своими руками, материалы для этого доступны и не требуют крупных финансовых вложений.

Преимущества изготовления станка своими руками

Преимущества самодельного устройства:

- Станок для изготовления шлакоблоков, сделанный своими руками, стоит дешевле покупного.

- Удешевление доставки. Если во время стройки нужно пополнить запас блоков, можно изготовить недостающие стройматериалы прямо на стройплощадке. Это особенно удобно, если стройка ведется за городом. Не придется ехать в магазин, загружать и выгружать материалы.

- Не нужно покупать шлакоблоки с запасом. Можно изготовить их с точностью до одной штуки.

- При самостоятельном производстве шлакобетонных изделий легко контролировать входящие в раствор компоненты. Это страховка от некачественных стройматериалов. Можно быть уверенным, что шлакобетонный раствор не содержит токсичных или других вредных компонентов.

- После окончания строительных работ вибростанок можно продать.

Конструкция самого простого станка, чертежи: как правильно сделать матрицу

Конструирование вибростанка для блоков своими руками начинается с подготовки чертежей. Они содержат графическое изображение, масштабирование, описывают размеры матрицы и остальных деталей.

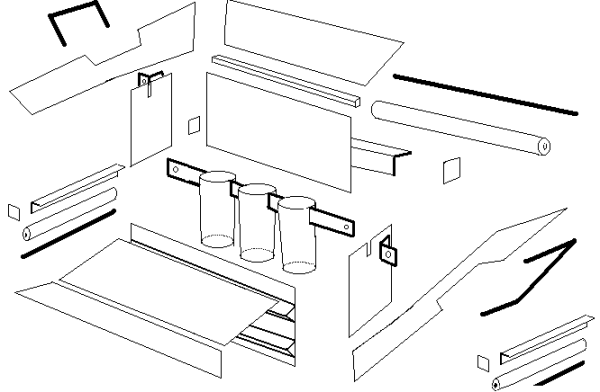

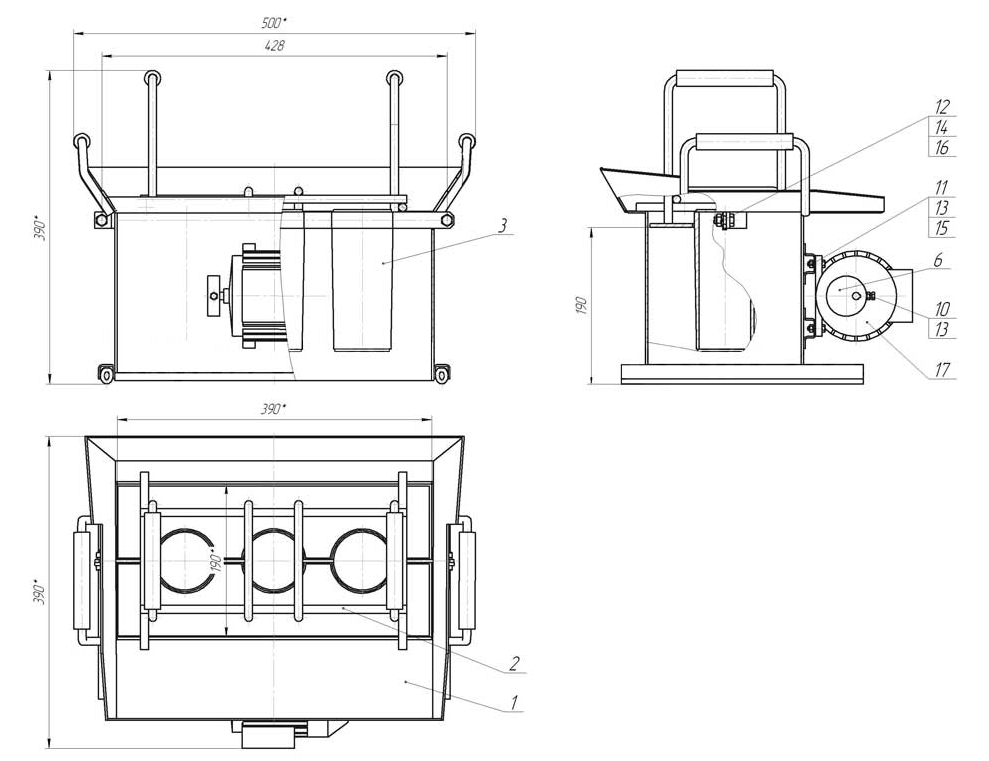

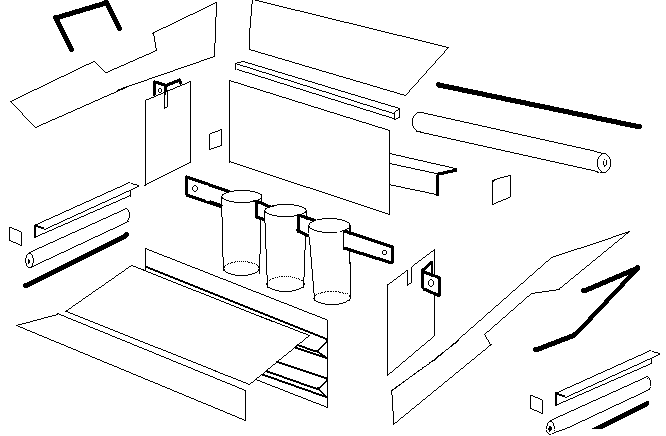

Рис. 1 Чертеж деталей матрицы

1 – плоская заготовка матрицы;

5, 6, 7 – уголки для укрепления поддона;

8 – перегородка для цилиндров;

9 – образователь пустот (цилиндр);

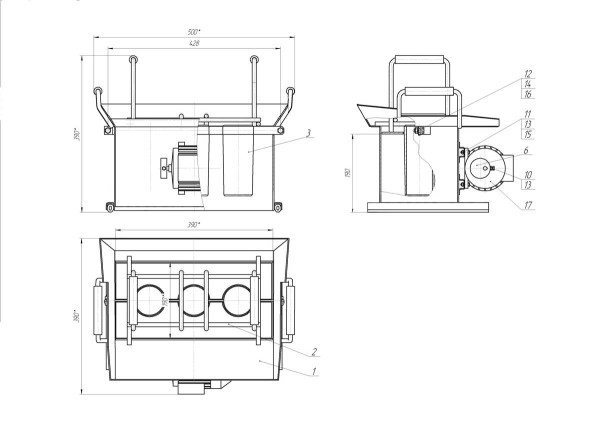

Рис. 2 Чертеж станка для изготовления шлакоблоков

- Форма (матрица) – это основа станка, металлический ящик для закладки бетонно-шлаковой смеси. Стенки матрицы делаются из металла.

- Двигатель располагается на корпусе. При включении электрического питания происходит вибрация за счет смещения грузов внутри матрицы.

- Для облегчения выемки готового блока цилиндр проектируется с небольшой конусностью. Она составит 2-3 мм.

Основной элемент вибростанка – это матрица. Она является шаблоном. Обычно делается матрица стандартных размеров. Ее габариты составляют 400х200х200 мм.

Для изготовления матрицы используют лист металла толщиной 3 мм. Важным условием для производства изделий высокого качества является ровная внутренняя поверхность формы. Сварочные швы делаются снаружи. Чтобы станок служил долго, нужно выбирать прочную, устойчивую к коррозии сталь.

По технологии в шлакоблоке должны быть полости, которые уменьшают вес и теплопроводность изделия. Для образования полостей в форму ставят специальные цилиндры – образователи пустот. Достаточно трех цилиндров диаметром 80 мм. Изготовить цилиндры можно из обрезков стальных труб. Стационарные цилиндры можно заменить пустыми бутылками из толстого стекла.

Важно! Перед каждым циклом матрицу и цилиндры необходимо смазывать.

Самодельный станок с вибрирующим устройством: что для этого потребуется

Инструменты и материалы, которые понадобятся:

- аппарат для электрической сварки;

- угловая шлифовальная машина для работы по металлу;

- тиски;

- слесарные инструменты;

- мотор электрический (500-750 Вт);

- лист металла и полоска (3 мм);

- трубы (75-85 мм);

- болты, гайки;

- листовая резина.

- Определяется размер формы. Можно использовать стандартные размеры (400х200х200 мм). Если нужны блоки другого размера, то их замеряют и проектируют форму по полученным значениям.

- Подготавливается чертеж.

- С помощью болгарки из металла вырезаются стенки формы. Количество боковых стенок определяется количеством отсеков. Можно делать 1,2 и более одинаковых отсеков. На выходе получится такое же количество шлакоблоков. Самый простой станок содержит 1 отсек.

- С помощью сварки собирается боковая окантовка. Сначала нужно прихватить металл и убедиться в том, что он соединен правильно. После этого приварить окончательно.

- По высоте формы обрезаются металлические трубки. Сбоку нужно сделать продольные разрезы и сформировать цилиндры конусообразной формы.

- Конусы привариваются к днищу матрицы. Между ними делается поперечная перемычка, сверху ставятся заглушки.

- Дно приваривается к боковой окантовке.

- Поддон матрицы обивается резиной для защиты нижнего края от повреждений.

- Для устойчивости можно приварить планки из профильных труб с небольшим сечением.

- Сбоку крепятся рукоятки для перемещения и подъема.

- Устанавливается резьба, к ней крепится электрический двигатель.

- Привинчивается верхняя крышка, в которой сделаны отверстия для конусов. Крышка должна соответствовать внутренним габаритам матрицы.

- Наносится антикоррозийное покрытие.

- Производится пробное включение установки. Оно покажет, какие необходимо внести корректировки.

Дополнительная информация! Самодельный вибростанок для керамзитоблоков работает по такому же принципу.

Этапы изготовления шлакоблоков в домашних условиях

Процесс производства шлакоблоков называется вибропрессованием. Это уплотнение в пресс-форме полусухого шлакобетонного раствора под действием вибрации.

Ингредиенты для раствора:

- шлак – 14 частей;

- гравий (размер до 15 мм) – 4 части;

- песок просеянный крупный – 4 части;

- цемент с маркировкой М400-М500 – 3 части;

- вода – от 3 до 6 частей;

- пластификатор для укрепления и ускорения просушки (добавлять в раствор согласно инструкции производителя).

Заменить пластификатор могут опилки, щебеночный отсев, кирпичные обломки, керамзит.

Другие рецепты шлакобетонных смесей:

- Шлак с цементом смешиваются 8:1,5. Вода для разведения составляет не более половины массы цемента.

- Цемент, угольная зола и щебень смешиваются 1:4:4. Вода добавляется до пластичного состояния раствора.

Важно! Воду добавляют только после смешивания всех сухих компонентов. Готовый шлакобетонный раствор сохраняет форму при сжатии в ладони и распадается при падении.

- Приготовить смесь.

- Установить оборудование на ровную площадку, подключить электропитание.

- Форму обработать смазочным материалом.

- Подготовленный раствор уложить в форму, накрыть крышкой.

- Включить двигатель.

- По мере усадки раствора в процессе вибрации его необходимо добавить. Количество раствора должно быть одинаковым, иначе шлакоблоки будут разного размера.

- Выключить двигатель, когда крышка коснется упоров, формирующих высоту блока.

- Готовое изделие аккуратно достать из формы и отправить на просушку.

Обратите внимание! Время вибрации зависит от типа устройства и может составлять от нескольких секунд до 2-3 минут. Вибрацию прекращают после полного уплотнения смеси.

Сушатся готовые шлакоблоки в сухом, хорошо вентилируемом помещении. В холодную погоду помещение должно отапливаться. Если для просушки используют открытую площадку, то блоки нужно укрыть от попадания прямых солнечных лучей и влаги. Для этого площадку оборудуют сухим настилом и навесом. В случае осадков сохнущие блоки нужно прикрыть пленкой.

Использовать готовые шлакоблоки можно лишь через 3-4 недели просушки. Если этого не сделать, то блоки могут деформироваться под тяжестью верхних рядов стены.

Сделать станок для шлакоблоков своими руками нетрудно. Основную часть материалов составляют строительные отходы, а инструменты можно найти дома или купить. Изготовленные собственноручно шлакоблоки имеют качественный и экологичный состав.

При работе с устройством нужно соблюдать правила безопасности, поскольку оно оснащено электрическим мотором.

Технология изготовления газобетонных блоков своими руками

Технология самостоятельного производства арболитовых блоков

Технология изготовления пеноблоков своими руками

Как изготовить самодельную штукатурную станцию своими руками

Как сделать станок для производства блоков?

На рынке строительных материалов представлены различные виды бетонных блоков, в том числе и шлакобетонные. Они отличаются малым весом, увеличенными размерами, что позволяет ускоренными темпами построить здание. Желая уменьшить сметную стоимость работ, многие застройщики не приобретают блочный стройматериал, а изготавливают его самостоятельно, используя станок для производства блоков. Не всегда промышленные модели вибрационных станков отличаются качеством и производительностью. Несложно сделать самодельный агрегат, руководствуясь приведенными рекомендациями.

Блоки из шлакобетона

Блоки из шлакобетона

Виды бетонных блоков для строительства

Несмотря на то что в строительной сфере для возведения зданий часто применяется кирпич, ему сложно конкурировать с блочными стройматериалами, изготовленными из бетона. Для постройки дома легко подобрать блоки, которые отличаются:

- увеличенными габаритами;

- уменьшенным весом;

- используемым наполнителем;

- технологией производства.

Технология изготовления блочной продукции предусматривает применение следующего заполнителя:

- керамзита;

- опилок;

- шлаков;

- кирпичного боя;

- отсева.

Блоки из керамзита

Блоки из керамзита

Стеновые материалы блочного типа делятся на следующие виды:

- керамзитобетонные блоки;

- арболитовые изделия;

- пенобетонные стройматериалы;

- газобетонную продукцию;

- шлакоблоки.

Использование шлакоблоков, стоимость которых ниже чем других блочных стройматериалов снижает объем затрат на возведение здания. Изготовление шлакоблоков своими силами осуществить несложно в домашних условиях, используя станок для производства блоков. Рассмотрим характеристики шлакоблочного стройматериала.

Шлакобетонные блоки – свойства стройматериала

Шлакобетонные блоки представляет собой стройматериал, полученный по технологии вибрационного прессования. Наряду с цементом и песком, для изготовления используются следующие виды наполнителя:

- шлаки, являющиеся отходами металлургических предприятий;

- отсев из гранита и щебенки;

- кирпичные отходы;

- речной щебень;

- частицы керамзита.

Кирпичные отходы одна из составляющих для шлакобетонных блоков

Кирпичные отходы одна из составляющих для шлакобетонных блоков

Изготовление шлакоблочной продукции может осуществляться различным образом:

- по промышленной технологии, предусматривающей температурную обработку и пропаривание;

- в домашних условиях, используя самодельный станок для блоков.

Изготавливая шлакобетонные блоки на станке для производства блоков, можно получить продукцию, обладающую следующими преимуществами:

- повышенными теплоизоляционными характеристиками. Шлакобетон обладает низкой теплопроводностью и хорошо сохраняет тепло;

- увеличенными габаритами. Они позволяют быстро построить шлакобетонное здание, хозяйственную постройку или гараж своими руками;

- стойкостью к микроорганизмам и повреждению грызунами. Это обеспечивается за счет используемого наполнителя и структуры шлакоблочного массива;

- уменьшенной стоимостью. Самодельный шлакоблок дешевле, чем, например, используемый для строительства пеноблок, приобретенный в торговой сети.

Кроме того, шлакобетонный материал пожаробезопасен легко обрабатывается и гасит внешние шумы.

Наряду с достоинствами, шлакобетон имеет ряд недостатков:

- ограниченный срок эксплуатации. Долговечность шлакобетонного строения не превышает два с половиной десятилетия;

- пониженные прочностные свойства. Из шлакобетона возводят только одноэтажные и двухэтажные строения;

- растрескивается при сдвигах. В процессе усадки коробки трещины идут не по швам, а непосредственно по блокам.

Шлакобетон обладает низкой теплопроводностью и хорошо сохраняет тепло

Шлакобетон обладает низкой теплопроводностью и хорошо сохраняет тепло

Шлакобетон также имеет непрезентабельный внешний вид, нуждается в наружной отделке. Кроме того, шлакобетон нельзя использовать для устройства фундамента.

Несмотря на слабые стороны материала, ему отдают предпочтение в ситуациях, когда требуется при минимальных затратах оперативно построить небольшое здание или хозяйственную постройку.

Какой лучше использовать станок для блоков

Перед застройщиками, которые решили самостоятельно изготавливать шлакобетонные блоки для возведения стен, возникает вопрос выбора оборудования. Не всегда имеется возможность арендовать станок для производства строительных блоков, особенно в небольших населенных пунктах. Многие принимают решение изготовить оборудование своими силами. В зависимости от финансовых возможностей, можно остановиться на следующих вариантах:

- простейшей конструкции, позволяющей в домашних условиях изготавливать стеновые блоки при минимальных затратах;

- модернизированном варианте агрегата, укомплектованном устройством уплотнения и дополнительными механизмами.

Сложно дать однозначный ответ, какой станок для производства блоков предпочтительнее применять. Все зависит от количества блоков, которые необходимо изготовить и возможностей финансирования. Остановимся на особенностях каждого агрегата.

Станок для блоков упрощенной конструкции

Для изготовления шлакоблоков своими силами в уменьшенном количестве необязательно изготавливать механизированный агрегат, использовать вибратор, а также дополнительные механизмы. Процесс изготовления по упрощенной технологии может осуществляться в специальных формах.

Станок для блоков упрощенной конструкции

Станок для блоков упрощенной конструкции

Порядок действий:

- Соберите формы и обмажьте их внутреннюю поверхность отработанным маслом.

- Залейте в разборные формы шлакоблочную смесь.

- Оставьте на 3–4 часа до застывания раствора.

- Разберите емкости и аккуратно извлеките блоки.

- Обеспечьте возможность высыхания в закрытом помещении.

При необходимости изготовления полой продукции, для формирования полостей целесообразно использовать обычные бутылки от напитков. Упрощенный станок для производства блоков, представляющий собой емкость необходимого размера из древесины или стали, можно изготовить при минимальном объеме затрат.

Модернизированный станок для производства строительных блоков

При увеличенной потребности в шлакоблоках для строительства большого здания можно изготовить более сложный станок для производства блоков, укомплектованный специальными устройствами:

- вибрационным механизмом. В качестве вибродвигателя применяется электрический мотор, на приводном валу которому расположен эксцентрик. Мощность привода зависит от размера формы, массы шлакобетонного раствора и составляет 0,5–1,5 кВт. Под воздействием вибрации происходит уплотнение шлакобетонного массива, равномерное распределение материала по всему пространству формы, а также удаление воздушных включений. В результате уплотнения повышается удельный вес и прочность шлакоблочной продукции;

- подъемным приспособлением. Оно предназначено для ускоренного извлечения готовой продукции из формовочных емкостей. Существует множество конструктивных решений, позволяющих ускорить и облегчить выемку блоков. В наиболее простом варианте достаточно приварить рукоятки произвольной формы к формовочной емкости, потянув за которые можно извлечь затвердевший блок. Используя готовые чертежи, можно самостоятельно собрать рычажный механизм из подручных материалов.

Модернизированный станок для производства строительных блоков

Модернизированный станок для производства строительных блоков

Применяемая в этом агрегате форма должна соответствовать размерам шлакоблока, который планируется изготовить. В большинстве случаев изготавливаются изделия стандартных габаритов – 0,4х0,2х0,2 м. Формовочная емкость должна иметь увеличенную на 4м5 см высоту, чтобы заформованный блок после уплотнения имел требуемые размеры. Для имитации полостей к днищу емкости можно приварить обрезки труб необходимого диаметра.

Изготавливаем станок для блоков своими руками – последовательность действий

Для выполнения работ по сборке виброуплотнителя необходимо подготовиться. Потребуются следующие материалы и инструменты:

- стальные листы толщиной 2,5–3 мм;

- металлическая труба наружным диаметром 7,5м8,5 см;

- электрический двигатель мощностью до одного киловатта;

- аппарат для электрической сварки с электродами;

- болгарка в комплекте с отрезным кругом для металла;

- слесарный инструмент.

До начала изготовления следует подготовить чертежи и разобраться с конструкцией станка для производства блоков. Необходимо определиться с габаритами блоков, которые будут изготавливаться – от этого зависит размер формы. Можно ее сварить под стандартную продукцию или изготовить увеличенного размера.

Когда все подготовлено, делаем станок для производства блочных изделий, соблюдая очередность операций:

- Нарежьте из стального листа заготовки прямоугольной формы для сварки формовочной емкости требуемого размера.

- Прихватите их электросваркой и соберите боковую окантовку формовочного ящика для заливки шлакоблочной смеси.

- Проверьте правильность прихватки, при равной длине диагонали окончательно проварите элементы формы.

- Нарежьте трубчатые заготовки, длина которых равна высоте форме и сделайте на боковой поверхности диаметрально расположенные разрезы.

- Обеспечьте конусообразную форму трубчатых элементов и приварите их к нижнему листу будущего формовочного ящика.

- Приварите поперечную перемычку к конусам, установите заглушки на торцы с меньшим размером.

- Произведите окончательную сборку формовочного ящика, приварив дно со вставками к окантовке.

- Закрепите с противоположных сторон две рукоятки для подъема и транспортировки формовочной емкости.

- Установите резьбовые элементы крепления вибромотора и привинтите вибродвигатель с балансирным грузом.

- Вырежьте верхнюю крышку, соответствующую габаритам внутренней полости ящика и имеющую отверстия для труб.

- Нанесите антикоррозионное покрытие, соберите агрегат и проверьте его функционирование.

Использование групповой емкости увеличенного размера позволяет повысить производительность вибропрессовального станка.

Чертеж. Станок для виброформовки

Чертеж. Станок для виброформовки

Самостоятельное производство шлакобетонных блоков – рецептура

Для изготовления шлакоблоков на самостоятельно изготовленном оборудовании необходимо подготовить следующие материалы:

- портландцемент с маркировкой М400 и выше;

- отсев или мелкий щебень;

- шлак или золу от сгорания угля;

- просеянный песок;

- воду.

Применяют также специальные пластификаторы, повышающие прочность шлакоблочного массива и ускоряющие застывание. Для подготовки увеличенного объема шлакобетонной смеси потребуется бетоносмеситель.

Используются следующие рецептуры шлакобетонного состава:

- перемешайте портландцемент со шлаком в пропорции 1,5:8. Постепенно разводите смесь водой, количество которой не должно превышать половину объема цемента;

- смешайте щебеночный отсев, цемент и угольную золу в пропорции 4:1:4. Добавляйте воду в бетоносмеситель до пластичного состояния раствора.

Возможны рецептуры, предусматривающие использование гранулированных шлаков, пластификаторов, кварцевого песка и кирпичного боя.

Портландцемент с маркировкой М400

Портландцемент с маркировкой М400

Своими силами изготавливаем продукцию, используя станок для производства блоков

Используя самостоятельно изготовленный станок для блоков, проводите работы по следующему алгоритму:

- Установите оборудование на ровной площадке.

- Подключите электрическое питание.

- Приготовьте шлакоблочный раствор.

- Залейте подготовленную смесь в форму.

- Включите вибродвигатель на 2–3 минуты.

- Добавьте шлакобетонную смесь до верхнего уровня.

- Поставьте защитную крышку и включите вибратор.

Уплотните массив. Крышка должна дойти до касания с упорами, расположенными в соответствии с высотой блока. Затем снимите ящик и дайте отстояться заформованному блоку до схватывания массива. После аккуратного извлечения, шлакобетонные изделия просушите в закрытом и проветриваемом помещении.

Подводим итоги

Планируя строительство здания из шлакобетона, можно уменьшить объем затрат, самостоятельно изготовив станок для производства блоков. Важно использовать для изготовления агрегата проверенную документацию и тщательно разобраться с конструкцией виброуплотнительного устройства. Для получения качественной продукции изучите рецептуру, а также разберитесь с технологией.

Вибростанок для изготовления шлакоблоков: 10 000 рублей и 2 дня работы!

Сначала была идея. Многие загораются купить свой частный дом, гараж или дачу. Потом знакомятся с реальными ценами на недвижимость, и возникает желание построить все самому. Далее потребитель идет на рынок и знакомится с ценами на строительные материалы. И вот теперь, когда вы уже желаете делать кирпичи и шлакоблоки своими руками для будущего строения или собственного бизнеса, вам потребуется найти правильное оборудование.

Далеко не секрет, что такие аппараты стоят тоже дорого (от 60000 рублей), поэтому все дороги приводят к самодельному станку для шлакоблока, сделанному своими руками. В этой статье мы расскажем, как правильно его сделать, чтобы потратить минимум денег, времени и получить в результате хорошее оборудование, служащее долгие годы. Стоимость нашего вибростанка для шлакоблока не будет превышать 10 000 рублей, даже при учете покупке нового электродвигателя.

Выбираем шлакоблочный станок

Для начала определимся, какую установку нам необходимо сделать. Есть несколько типов самодельных станков: на один шлакоблок и несколько штук сразу. Для домашнего строительства (сарай, гараж, летняя кухня) достаточно будет оборудования для изготовления одного блока за один заход. Они делаются достаточно быстро и за 1 день можно без проблем изготовить до 50 шлакоблоков. Если же речь идет о частном бизнесе или строительстве большого дома, есть смысл сделать шлакоблочный станок сразу на 3-4 блока.

Теперь поговорим о конструкции станка. Вы, наверное, уже видели некоторые модели, где форма находится отдельно от виброустановки, а сверху есть еще мощный пресс, который уплотняет всю смесь за несколько подходов. В такой конструкции есть свои преимущества, но она дорогостоящая и делать ее долго. Мы создадим простую машину для изготовления шлакоблока, которая будет оказывать такое же воздействие на смесь, но состоит только из формы с электродвигателем. От пневматических и гидравлических прессов сразу откажемся – они не вписываются в наш бюджет и не соответствуют критерию «дешево и сердито».

Изготовляем простой и недорогой шлакоблочный станок

Как мы уже говорили, существуют более практичные и дорогостоящие установки, где отдельно есть вибростол, форма для засыпки и пресс, который приводится в действие, но наша задача создать эффективный шлакоблочный станок домашнего использования с минимальными затратами. У нас будет форма, которая играет роль и вибростанка, и формы, и пресса одновременно. Рассмотрим, как правильно ее сделать.

ШАГ 1: проектирование и подготовка материалов . Для начала нам надо определить размеры станка шлакоблока. Это сделать проще простого. У нас есть габариты одного шлакоблока: 390х190х190 мм, от них мы и будем отталкиваться. Нам необходимо вырезать из металла 0,2 мм толщиной следующие прямоугольники: 390х190 мм (три штуки), 190х190 мм (два штуки). Можно на 5 мм взять везде с запасом, чтобы кирпичики заливались с запасом.

ШАГ 2: свариваем все вместе . Теперь надо собрать наш станок для изготовления шлакоблоков, но сваривать надо все наружным швом! Это делается для того, чтобы блок получался идеально ровный с нормальными краями, а не заглаженными или деформированными. Поскольку металл толстый, можно использовать любой сварочный аппарат – такой шов положить будет очень просто даже без навыков строителя, причем сильно большая точность нам здесь не надо.

ШАГ 3: де лаем «начинку» . Чтобы сделать правильный станок для шлакоблока своими руками, необходимо поместить в него трубы. Берем трубу диаметром 90 мм, нарезам ее тремя кусками по 190 мм (высота шлакоблока), свариваем их параллельно между собой и опускаем в форму. Конечно же, верх трубы необходимо заварить (вырезать круги диаметром 90 мм или купить готовые).

ШАГ 4: делаем сборник . Это специальный фартук, который наваривается вокруг формы, чтобы удобнее было засыпать строительные материалы, можно сделать его в форме лейки. Сварить металлические пластины под углом. Можно сделать своими руками самодельный станок для шлакоблока вообще без фартука, но будет неудобно работать, к тому же, стоимость такого апгрейда техники невысокая.

ШАГ 5: делаем пресс . Собственно, все, что нам необходимо – оказать давление на полусухую смесь. Для этого не надо много денег, изготовление станка для производства шлакоблоков своими руками может быть дешевым. Берем пластину из металла 0,2 – 0,3 мм с размерами 385 х 185 мм (да, чуть меньше нашей формы), потом смазываем верх труб маслом, прикладываем пластину и делаем отпечаток. Теперь вам необходимо вырезать как можно ровнее отверстия в пластике под трубы, можно использовать резак или отдать эту работу специалисту. После этой работы надо просто приварить две ручки сверху пластины, чтобы ее удобно было поднимать.

ШАГ 6: делаем выброустановку . Можно было бы рассказать вам о сложной системе подрамника и эксцентриках на осях, которые приводятся в действие ремнем от двигателя, но народные умельцы нашли способ проще. Надо приварить крепления для двигателя мощностью 0,5 кВт прямо к форме, привинтить его туда и повесить на вал гайку с эксцентриком или хомут типа «щечки». Двигатель наберет обороты и создаст большую вибрацию каркаса – то, что нам и надо.

ШАГ 7: ставим форму на ноги . Чтобы сделать передвижной станок для производства шлакоблоков своими руками необходимо поставить эту заготовку на колеса сразу. Варим рамку с размерами 40х30 мм, привариваем колеса со старой тачки. Все готово. Но этого можно и не делать, поскольку шлакоблоки делаются не очень быстро, материал можно просто складировать рядом или относить.

ВАЖНО: двигатель надо купить закрытого типа, чтобы туда не попадала пыль и влага. Идеально подойдут простые китайские аппараты, которые стоят недорого и обеспечивают неплохую защиту от воды и загрязнений. Если же вы хотите поставить туда двигатель со стиральной машины или наждака, тогда надо будет периодически проводить его чистку.

Собственно, теперь вы построили станок для изготовления шлакоблоков своими руками, можно поздравить вас с экономией десятков тысяч рублей и переходить к изготовлению блоков. Такое оборудование прослужит очень долго, оно почти вечное и состоит из ударопрочных деталей, надежно сваренных между собой.

Как изготовить шлакоблок своими руками

Приспособление мы сделали, теперь самое время рассказать, как ним пользоваться. Да, эта штука еще и работать будет! Значит, берем нашу полусухую смесь: крупный песок, гравий диаметром 5-8 мм, цемент и воду в соотношении 6:2:2:1 и доводим до консистенции, когда смесь будет сжиматься в кулаке, но остается сыпучей при падении на землю. Теперь все это засыпаем в станок для шлакоблоков, сделанный своими руками по чертежам нашего мастера (спасибо ему отдельное).

Включаем в розетку двигатель (лучше сделать «горячую кнопку» прямо на форме) на 2 минуты. Ждем, пока все усядется, затем досыпаем сухую смесь при необходимости, снимаем лишнее при помощи мастерка или подручных материалов. Далее ставим пластину-пресс сверху и оказываем на нее давление в пару десятков килограмм. Можно сделать надставку и шарахнуть с небольшой амплитудой тяжелой кувалдой или попрыгать сверху – без разницы. Теперь берем за ручки «пресса», снимаем его и выкладываем из нашего вибростанка для шлакоблока.

У нас есть готовый шлакоблок, который надо оставить на хранение примерно на 48 часов до полного отвердевания, а транспортировать его можно уже через 1 сутки при условии естественной сушки при низкой влажности и температуре +25 С. Мы рассмотрели, как изготовить станок для шлакоблоков своими руками, а теперь предлагаем еще посмотреть интересное видео этого процесса.

Самодельный станок для производства строительных блоков своими руками

- Разновидности строительных блоков

- Керамзитоблоки своими руками

- Технология изготовления керамзитобетонных блоков

- Производство шлакоблоков своими руками

- Шлакоблок: технология изготовления

- Приготовление шлакоблоков без спецоборудования

- Делаем вибропрессовочный станок

- Делаем шлакоблоки

Современный рынок стройматериалов предлагает большой ассортимент стеновых блоков. Но далеко не всем известно, что удешевить строительство частного дома, дачи, гаража или подсобного помещения вполне реально. Достаточно вместо покупки кирпича или шлакоблока самому заняться их изготовлением. Для этого нужно использовать станок для производства блоков, а если не позволяет бюджет – сделать вибропрессовочный станок самостоятельно.

Недорогие заводские модели вибростанков не отличаются высокой производительностью, но при частном использовании этого и не требуется. Правда, покупать станок, для строительства небольшого дома, где потребуется около тысячи блоков стандартного размера, – будет не совсем выгодно. Поэтому, как вариант, можно рассмотреть аренду оборудования на определенный период. Этого будет достаточно для заготовки стройматериалов впрок.

Заводской станок для изготовления строительных блоков своими руками

В населенных пунктах с небольшой численностью можно и не найти фирму, предоставляющую станки для производства строительных блоков, но находятся умельцы среди знакомых, готовые предложить самодельное оборудование или поделиться секретами его изготовления.

Разновидности строительных блоков

Кирпич по-прежнему остается основным материалом при строительстве высоток, но для малоэтажного строительства дешевле использовать другие стройматериалы. Если исключить древесину, которая нынче дорогостояща, выбор все равно будет разнообразным. Современные стеновые материалы изготавливают из:

- пенобетона;

- шлакобетона;

- газобетона;

- керамзитобетона.

Таблица сравнения характеристик блоков

В качестве наполнителя шлакоблоков используют самые различные и порой экзотические материалы, являющиеся отходами производств: отсев, стеклянный и кирпичный бой, опилки, древесную щепу.

Рассмотрим для начала, как самостоятельно изготавливаются керамзитоблоки и шлакоблоки, как наиболее бюджетные среди всех вышеперечисленных стройматериалов.

Керамзитоблоки своими руками

Если в вашем регионе с керамзитом проблем нет, можете считать, что вам повезло: керамзитобетон, несмотря на дешевизну, встречается в продаже редко, но этот строительный материал характеризуется целым спектром положительных свойств. Для изготовления керамзитоблоков потребуется:

- собственно керамзит;

- цемент;

- песок;

- вода.

Основным материалом для создания смеси будет керамзит мелкой фракции

При замешивании раствора важно придерживаться определенной последовательности: в воду добавляется керамзит, затем – цемент, в завершение – песок. Пропорции раствора следующие: на девять литров воды использовать 54 кг керамзита, 9 кг цемента и 27 кг песка. Получится смесь весом около 100 килограмм, с выходом готовых блоков в количестве 9-10 штук.

Технология изготовления керамзитобетонных блоков

Если нет возможности использовать специализированный станок (такое оборудование стоит недешево), керамзитобетон можно производить в непромышленных масштабах, используя специальные матрицы. Потребуется также соответствующая емкость для раствора, ровная площадка и опалубка, выполненная из дерева или металла в форме буквы «Е».

Сократить временные потери и снизить трудозатраты позволит бетономешалка – стандартное оборудование в арсенале строителя. При дефиците времени проблема решается использованием вибростанка, несложную модель такого станка можно изготовить самостоятельно.

Для этого достаточно к форме приделать маломощный, но высокооборотистый электромотор, превращаемый при помощи эксцентрика в полноценный вибратор. Колебания матрицы заставляют смесь распределяться в форме максимально плотно и равномерно, улучшая прочностные характеристики готовых изделий. Максимальной производительностью обладают вибропрессы, изготовленные в заводских условиях: профессиональные станки оснащаются дополнительным оборудованием, позволяющим автоматизировать процесс, исключив тяжелый ручной труд. Но и стоят такие вибропрессовочные станки немало.

Производство шлакоблоков своими руками

Керамзит – прекрасный и недорогой материал для изготовления строительных блоков, но еще более экономным способом ведения строительства является использование шлакоблоков. Обладая сравнимыми характеристиками по звуко- и теплоизоляции, шлакобетон изготавливается из материалов, стоимость которых на порядок ниже.

Промышленность не заинтересована в том, чтобы изготавливать шлакоблочный строительный материал – экономически выгоднее производить дорогие аналоги (строительные блоки из пенобетона, газобетона, кирпича). Но спецоборудование для формирования блоков из шлакобетона в продаже есть, и немало. Разброс цен на такие вибростанки огромен: от простеньких моделей со статичной матрицей, которые вполне можно собрать и в гаражных условиях из подручных материалов, до полностью автоматизированных линий.

Шлакоблок: технология изготовления

Современный шлакоблок обладает габаритами 188х190х390 мм, полнотелый строительный материал характеризуется достаточной прочностью для обустройства фундаментов и многоэтажного строительства, пустотелые используются во всех остальных случаях. Пустоты могут быть круглой, прямоугольной или квадратной формы, количество варьируется от одной до 8-10 пустот, показатель пустотности лежит в пределах 25-50%. Практически не уступая по прочностным показателям монолитным изделиям, пустотелые шлакоблоки позволяют сэкономить дорогой цемент почти вдвое.

Для быстрого и качественного замеса смеси, желательно использовать строительную бетономешалку

Наполнителем при производстве могут служить:

- угольный шлак;

- мелкофракционный гравий;

- отсев щебня;

- песок;

- отходы кирпича;

- стеклянный бой;

- зола;

- перлит;

- гипс;

- опилки;

- древесная щепа.

При замешивании раствора пропорции будут зависеть от состава наполнителя. Главное условие – чтобы готовый раствор не растекался. Цемент при производстве шлакобетона используется марки не ниже М400, для улучшения эксплуатационных свойств готового изделия, в раствор могут добавляться пластификаторы.

Портативный станок для изготовления шлакоблоков своими руками

Ориентиром при самостоятельном производстве раствора для шлакоблоков может служить заводская рецептура: на семь частей доменного шлака – две части крупнозернистого песка, полторы части цемента и до трех частей воды. Способ проверки соответствия консистенции раствора требованиям простой: бросаем горсть на землю, она должна рассыпаться. Если собрать раствор и сжать его в кулаке, он обратно должен принять форму шара.

Ориентироваться на стандартные габариты не обязательно: изготовление блоков своими руками – процесс индивидуальный, и многие предпочитают наладить производство, используя кратные размеры формы (например, 200х200х400 мм), что упрощает сопряжение с другими конструкционными элементами строящихся зданий.

Приготовление шлакоблоков без спецоборудования

При наличии свободного времени и отсутствии возможности изготовить простейший вибростанок для производства шлакобетона целесообразно использовать форму, в качестве стен и дна которой используются доски или листовой металл. Предпочтительнее одну матрицу использовать для изготовления нескольких блоков из шлакобетона, хотя бы с целью экономии материалов. Для образования пустот в форме для заливки раствора можно использовать бутылки, обрезки металлических труб, деревянные цилиндры или бруски.

Ручной станок, для изготовления шлакоблоков и керамзитоблоков в домашних условиях

Сама процедура несложна: готовим раствор, заливаем шлакобетон в формы, разравниваем, убирая излишки. Спустя сутки блоки можно осторожно достать, разложив для просушки на горизонтальной поверхности. Для защиты от растрескивания и намокания готового материала во время сушки накройте штабеля из шлакобетона полиэтиленовой пленкой.

Использовать самодельные шлакоблоки можно через месяц после их изготовления. Этот момент следует обязательно учесть и заняться изготовлением стройматериалов заранее.

Делаем вибропрессовочный станок

Добавление к вышеописанной схеме производства, шлакобетона, вибратора, предоставляет возможность значительно повысить качество изделий и одновременно ускорить процесс.

Собрать такой станок несложно, при соблюдении всех рекомендаций данное оборудование будет работать не хуже заводских аналогов. Простейший вариант вибропрессовочного станка предполагает использование самодельной матрицы, вибратора и ручного пресса. Для снижения физических нагрузок ручной пресс можно усовершенствовать, задействовав рычажную систему.

Чертеж самодельного станка с вибромотором для изготовления шлакоблока и керамзитоблоков

Набор инструментов и материалов, необходимых для изготовления вибростанка с металлической формой:

- сварочный аппарат;

- болгарка,

- набор ключей;

- тиски;

- листовой металл толщиной не менее 3 мм;

- трубы для создания пустот диаметром 8-10 мм;

- швеллера, полоски металла;

- маломощный электромотор (до 1 КВт);

- соединительные элементы (болты, гайки, шплинты).

Главный элемент станка для изготовления блоков своими руками – матрица, размеры и форма которой выбираются исходя из производственной необходимости.

Последовательность действий при изготовлении самодельного вибростанка:

- Болгаркой из листового материала вырезаем стенки матрицы. Если форма предназначена для изготовления нескольких блочных изделий – предусматриваем присутствие в матрице соответствующего количества перегородок.

- Отрезаем от трубы необходимое число болванок (из расчета 3 штуки на кирпич), высота которых должна быть меньшей высоты матрицы на 3-5 мм. Конусность труб достигается использованием следующего приема: разрезаем трубу до половины и обжимаем заготовку в тисках (для толстостенных труб можно задействовать токарный станок).

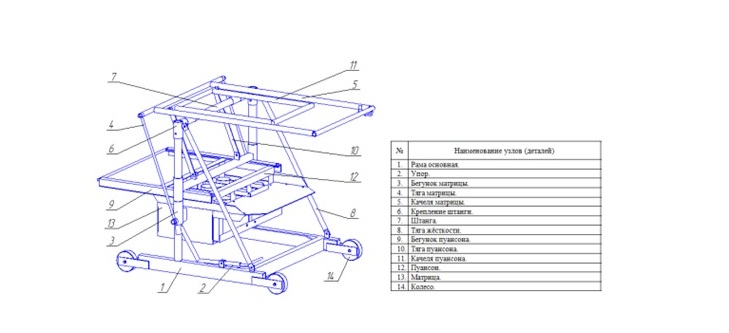

Чертеж для изготовления станка с облегченным выдавливанием строительных блоков

- Каждый отрезок трубы заваривается наглухо с обеих сторон.

- Привариваем к трубам пластины, соединяя между собой. Для крепления к стенкам лучше предусмотреть съемное соединение, что позволит при необходимости снимать ограничители для производства монолитных шлакоблоков.

- С помощью сварки закрепляем на длинной наружной стенке болты для крепления электромотора.

- Сверху формы привариваем металлический фартук.

- Делаем пресс в виде толстостенной пластины, предусматриваем наличие отверстий с диаметром, несколько превышающим меньший диаметр труб-ограничителей (чтобы пресс заходил на матрицу на расстояние не более 50 мм).

- Привариваем к прессу ручки.

- Устанавливаем мотор. На вал электродвигателя привариваем эксцентрик (в качестве материала для эксцентрика подойдут обыкновенные болты, которые привариваются параллельно валу и оставляют место для накручивания гаек, что позволит регулировать амплитуду колебаний).

- Тщательно зачищаем устройство, полируем поверхности, окрашиваем самодельный агрегат для блоков.

Делаем шлакоблоки

Приготовление раствора желательно производить с использованием бетономешалки: наличие в составе раствора крупнофракционных наполнителей затрудняет получение качественной смеси вручную. Перед заливкой шлакобетона в матрицу поверхности стенок необходимо смазать машинным маслом или аналогичным продуктом. Это предотвратит прилипание раствора к стенкам матрицы.

Заливаем смесь в форму, надавливаем прессом и одновременно включаем вибратор. Через 10-20 секунд раствор уплотнится и образует усадку, поэтому добавляем в матрицу смесь и повторяем процедуру, не выключая вибратор до тех пор, пока прижимная пластина не опустится до уровня ограничителей.

В зависимости от погодных условий доставать шлакоблоки из формы можно как на следующий день, так и через трое суток. Далее материал выкладывают для естественной просушки в течение месяца.

Как видим, основная сложность производства стеновых материалов заключается в том, чтобы изготовить станок для шлакоблоков своими руками с соблюдением требуемых мер предосторожности (шплинтованием резьбовых соединений, заземлением электрической части установки). Не следует ожидать от такого агрегата сверхпроизводительности, но некоторое усовершенствование конструкции облегчит процесс производства шлакоблоков: для придавливания пресса можно предусмотреть несложную рычажную систему. Приварив к несущей раме колесики, можно получить мобильный вариант устройства (так называемую «несушку»).

Приобретение заводских станков, оснащенных дополнительным оборудованием для автоматизации производства шлакобетонных изделий, предоставит возможность организовать собственный небольшой бизнес. На таком профессиональном оборудовании можно изготавливать не только блочную продукцию. Матрицы сменной формы позволят формировать тротуарную плитку, бордюры, декоративные элементы – по существу, любые аналоги бетонных изделий.

Самодельные станки такой универсальностью похвастаться не могут, но для индивидуального строительства этого и не требуется.

Станок для изготовления шлакоблока

Уважаемые посетители сайта “SAMODELKINDRUG” в представленном вашему вниманию материале речь пойдет об изготовлении станка для производства шлакоблоков своими руками. Изготовив данный станок вы сможете наделать строительных блоков размерами 200х400х200 и построить свой дом, баню, гараж, да что захотите вообщем. Производством шлакоблока в производственных масштабах у нас в Стране занимаются с Советских времен. В то время нужен был недорогой и простой в изготовлении строительный материал не требующий дополнительной термообработки в отличии от кирпича.

Шлакоблок в основном создается на основе угольного шлака, его можно найти возле котельных которые топятся углем, а шлак попросту выбрасывается неподалеку. Следующий составляющий элемент-это цемент и песок. Вот по сути из отходов можно делать строительные блоки. Но для этого понадобится нехитрый станок, а как его сделать смотрите далее.

Материалы

- листовой металл 3 мм

- труба металлическая

- проф труба (квадрат)

- наждак

- провод

- колесики 2 шт

- выключатель

Инструменты

- болгарка

- сварочный аппарат

- дрель

- наждак

- уголок

- штангенциркуль

- кисть

Процесс создания станка для изготовления шлакоблока.

Чертежи.

И так первым делом автор нарезает заготовки из листа металла толщиной 3 мм.  Затем из полученных листов автор сваривает квадратный короб.

Затем из полученных листов автор сваривает квадратный короб.  Далее делает верхний фартук.

Далее делает верхний фартук.  Вот что получается в итоге.

Вот что получается в итоге.  Сбоку наваривается проушина, далее она будет надета на станину.

Сбоку наваривается проушина, далее она будет надета на станину.  Из металлической трубы делаются пуансоны, для создания полостей в блоке.

Из металлической трубы делаются пуансоны, для создания полостей в блоке.  В трубах делаются пропилы сверху для крепления и снизу для создания конусной формы.

В трубах делаются пропилы сверху для крепления и снизу для создания конусной формы.  Затем форма ставится на станину.

Затем форма ставится на станину.  Изготавливается стопорный механизм.

Изготавливается стопорный механизм.  Для опрессовки смеси сделана крышка.

Для опрессовки смеси сделана крышка.  И вот станок с механизмом подъема готов.

И вот станок с механизмом подъема готов.  Можно приступать к работе.

Можно приступать к работе.  Так же вашему вниманию представлено обучающее видео по сборке станка для изготовления шлакоблоков.

Так же вашему вниманию представлено обучающее видео по сборке станка для изготовления шлакоблоков.

Станок для изготовления блоков: простое устройство или виброустановка?

Сегодня строительный рынок нельзя упрекнуть в недостаточно широком ассортименте материалов: купить можно практически все и вся. Поэтому при возникновении планов о сооружении собственного дома не приходится долго ломать голову о том, из чего строить жилье. Но есть проблема: такие масштабные работы обещают обойтись очень дорого, и это обстоятельство вряд ли кого-то радует. Однако есть выход из положения, это самостоятельное производство материала. Речь идет о шлакоблоках, которые имеют одно большое преимущество перед своими «коллегами»: можно относительно легко сделать станок для изготовления таких кирпичей в домашних условиях. Этот плюс — шанс значительно удешевить расходы на будущий дом.

Особенности стенового материала

Один из секретов популярности шлакоблоков — их низкая себестоимость. Причина тому — возможность использовать при изготовлении продукции отходы металлургического производства и другие наполнители, добыть которые легко.

Добавки

Помимо портландцемента и песка в состав шлакоблоков может входить:

- древесная щепа;

- гипс;

- гранитная крошка;

- керамзит;

- кирпичный бой;

- мелкофракционный гравий;

- пепел;

- перлит;

- стеклянный бой;

- хвоя;

- шлаки;

- щебеночный отсев.

Пропорции при замешивании раствора зависят лишь от выбранного сырья — от состава наполнителей. Обязательное требование — достаточная густота, невозможность растекания смеси. Марка цемента играет важную роль: она должна быть довольно высокой — как минимум М400.

Чтобы улучшить эксплуатационные характеристики, иногда добавляют пластификаторы: обычно на один блок берут 5 граммов. Этот компонент обеспечивает морозостойкость, прочность, улучшает показатели водонепроницаемости.

Пропорции

Универсального «шлакового» состава не существует. Каждый мастер-кустарь, довольно давно изготавливающий шлакоблоки, имеет свое, проверенное временем, соотношение компонентов. Если говорить о промышленном производстве, то там используют следующий рецепт:

- доменный шлак — 7 частей;

- крупнозернистый песок — 2;

- портландцемент — 1,5;

- вода — 1,5-3.

Для получения цветных шлакоблоков в раствор дополнительно вводят мел либо красный растолченный кирпич. Могут возникнуть вопросы насчет количества воды. Жидкости нужно столько, чтобы смесь не растекалась. Тут все просто — нужен тест. Чтобы убедиться в идеальной консистенции, горсть приготовленного раствора бросают на землю. Правильная смесь должна рассыпаться. Если ее собрать, а потом сжать в кулаке, она обязана снова стать плотным комком.

Сделанный самостоятельно, станок для изготовления блоков дает возможность производить разные шлакобетонные кирпичи:

- Полнотелые изделия. Их достоинство — максимальный запас прочности. Недостаток — невысокие теплоизоляционные качества.

- Пустотелые блоки. Они достаточно хорошо сохраняют тепло, имеют приличные звукоизоляционные характеристики. Чтобы обеспечить материалу необходимый уровень прочности, объем полостей должен составлять 1/3 от общего объема.

Превышение этой доли не гарантирует надежности шлакоблоков, если из них планируют возводить несущие стены. Для межкомнатных перегородок, а также в качестве облицовочного материала можно использовать продукцию, имеющую большую пустотность — 40%.

Габариты самодельной продукции могут быть любыми. Некоторые останавливаются на стандартных размерах — 190х188х390 мм, однако многие решают использовать кратные величины — 200х200х400 мм. Причина — возможность упростить сопряжение с другими элементами возводимого здания.

Характеристики

Они могут немного отличаться. Качество зависит от способа изготовления, от тех отходов, которые используют в роли наполнителей. Однако любому материалу присущи общие характеристики.

- Вес. Масса пустотелого блока — 18-23 кг, полнотелого шлакобетонного камня — 25-28 кг. Есть полублоки (90х188х390 и 120х188х390 мм), они затягивают на 10-13 кг.

- Коэффициент теплопроводности. Здесь свойства стенового материала больше зависят от вида наполнителей, однако показатели шлакоблоков относят к самым низким: 0,27-0,65 Вт/м*К.

- Плотность и прочность на сжатие. Первый показатель зависит от свойств наполнителей и может составлять 750-1455 кг/м 3 . Марки шлакобетона — М35-М150. Цифра означает килограммы, давление которых приводит к полному разрушению образца.

- Срок эксплуатации — 30 лет (кустарное производство), 100 лет (промышленное изготовление). На долговечность материала влияет климатическая зона, в которой находится здание.

- Экологичность. В этой «номинации» шлакоблоки находятся в конце списка, так как отходы металлургического производства не дают надежды на безопасность продукции. По этой причине их рекомендуют использовать только для строительства хозяйственных объектов или гаражей.

Несмотря на последний пункт, заводские шлакоблоки остаются очень востребованным стройматериалом в малоэтажном строительстве. Из них возводят не только стены: некоторые выбирают эти камни для строительства фундамента. Однако самодельные кирпичи совершенно не подходят для этой ответственной роли. Зато есть шанс получить изделия без особо опасных компонентов.

Плюсы и минусы самодельных блоков

Прежде чем решиться самостоятельно собрать станок для изготовления блоков, необходимо познакомиться с их достоинствами и недостатками, чтобы понять, принесет ли плоды эта затея. Собственное производство дает шанс:

- получить материал, обладающий замечательными звуко- и теплоизоляционными характеристиками;

- изготовить достаточно габаритные блоки, у которых, как говорят строители, довольно небольшой вес;

- удешевить строительство, так как самостоятельно сделанные шлакоблоки обходятся гораздо дешевле, чем заводские;

- упростить, ускорить строительные работы, потому что материал сравнительно легко резать, а стены из-за легкого веса можно возводить быстро.

Самая привлекательная черта самодельных блоков — возможность экономии. Если приводить средние цифры, то из одного мешка цемента получается примерно 36 шлакобетонных кирпичей. Слабые стороны у самостоятельно произведенных блоков тоже есть. Это:

- недолговечность, так как срок эксплуатации здания из кустарного материала составляет около 30 лет;

- не слишком впечатляющий запас прочности, он не позволяет возвести конструкцию выше 2 этажей;

- большой риск разрушения материала во время погрузки или транспортировки;

- возможное растрескивание шлакоблочного массива при усадке здания;

- большое водопоглощение, требующее гидроизоляции;

- непривлекательность стен.

Невысокие показатели прочности — причина, из-за которой строить надежные конструкции «на века» из самодельного шлакобетона не рекомендуют. Домашнее производство имеет один, но существенный недостаток. Элементарный станок для изготовления блоков не дает возможности в точности следовать технологии, так как процедуру пропаривания, гарантирующую необходимую температуру и насыщение влагой, мастерам-кустарям приходится пропускать.

Из-за не слишком привлекательного внешнего вида, неравнодушия к влаге таких сооружений им необходима облицовка. Но эти минусы не останавливают застройщиков, которых привлекает возможность сэкономить, но сравнительно быстро получить небольшой дом либо надежную хозяйственную постройку.

Ручное изготовление блоков

Если не планируется масштабное строительство, а материал нужен для небольшой хозяйственной постройки, то вполне можно обойтись «малой кровью» — изготовлением простых форм для шлакобетонных кирпичей.

Для стен самодельной конструкции целесообразнее использовать листовой металл или дерево, но только качественно обработанное, отшлифованное. Размеры выбирают сами мастера, но проще все же остановиться на более удобных — 200х200х400 мм. Чтобы получить пустотелую продукцию, используют бутылки (например, из-под шампанского). Другой вариант — цилиндры из металла. Диаметр их не менее 80 мм. Сам процесс выглядит так:

- Сначала собирают разборную матрицу, состоящую из нескольких ячеек. Внутрь устанавливают бутылки — по 3 на каждый шлакоблок.

- Внутренние стороны готовой конструкции для заготовок промазывают машинным маслом, не забывают обработать им и бутылки.

- Готовят мягкий (имеющий повышенное содержание воды) раствор, который сразу же заливают в формы. Поверхности разравнивают, излишки смеси удаляют, затем закрывают пленкой.

- После того как смесь схватится (через несколько часов — 5-6), достают бутылки, а блоки не трогают: их снова укрывают полиэтиленовой пленкой, оставляют набирать прочность еще на сутки.

- Форму разбирают, а блоки переносят в проветриваемое помещение, либо под навес, где укладывают невысокими штабелями на ровной поверхности. Либо оставляют на открытом воздухе, если позволяет погода.

Оптимальна температура выше +20°, а также максимально высокая влажность. Шлакоблоки доходят до кондиции месяц. После этого материал можно считать готовым для строительных работ.

Самодельный станок для изготовления блоков

Это устройство даст возможность получать более надежные строительные материалы, а также ускорить сам процесс производства. Сборка его не обещает особых трудностей при изготовлении, однако такое оборудование будет в состоянии поспорить даже с заводскими аналогами.

Самый элементарный вариант вибропрессовочного станка состоит из матрицы, ручного пресса и вибратора. Чтобы минимизировать физические нагрузки, «давилку» легко усовершенствовать — применить рычажную систему.

Материалы, инструменты

Чтобы собрать станок для изготовления блоков, необходимо подготовить и/или приобрести:

- листовой металл, минимальная толщина — 3 мм;

- трубы для пустот, диаметр — от 8 до 10 мм;

- швеллера, полосы металла (3 мм);

- электродвигатель (до 1 кВт);

- болгарку, диск для металла;

- сварочный аппарат;

- слесарный инструмент;

- тиски;

- шплинты;

- крепеж: болты, гайки, шайбы.

Размеры и форму матрицы выбирают самостоятельно, так как эти параметры зависят лишь от масштабов производства блоков.

Как делают оборудование?

Изготовление самодельного вибропрессовочного станка происходит по такому сценарию:

- Из листового металла болгаркой вырезают заготовки для стенок формы, а также для внутренних перегородок. К высоте прибавляют лишние 50 мм, они будут необходимы для трамбовки бетона.

- Трубу режут на такое количество отрезков, сколько необходимо для пустот всех кирпичей, изготавливаемых одновременно. Каждый из них должен иметь по три отверстия. Длина каждого элемента меньше высоты матрицы: разница составляет 3-5 мм.

- Цилиндрические отрезки превращают в конусные. Трубы сначала разрезают до середины, затем обжимают заготовки в тисках. Теперь черед сварочных работ: это соединение сторон обжатых труб, глухое заваривание элементов с двух сторон.

- Следующий шаг — соединение каждых трех заготовок металлическими пластинами. Затем добавляют с обоих краев «трубчатого» ряда по пластине для крепления к стенкам. В них делают отверстия для фиксации к проушинам.

- Посередине каждого отсека делают пропилы. С внешней стороны формы приваривают проушины. Они дают возможность временного крепления труб для получения пустот. В этом случае, убрав цилиндры, можно делать полнотелые шлакобетонные блоки.

- Сваркой снаружи длинной (либо поперечной, это зависит от размеров станка) стенки приваривают четыре болта для фиксации электродвигателя-вибратора. Сверху приваривают металлический фартук, а по краям — лопасти.

- Из толстой пластины делают пресс с ручками и отверстиями для труб-ограничителей. Диаметр их немного больше, чем у труб: пресс должен опускаться вглубь матрицы на 50-60 мм, но не более.

- Монтируют двигатель. На вал приваривают эксцентрики. Это болты, которые фиксируют параллельно валу, оставляя место для гаек. Оси крепежей должны совпадать. На болты накручивают гайки, они дадут возможность изменять силу и частоту вибрации.

- Станок чистят, полируют, грунтуют, сушат, потом окрашивают. Последние необходимые операции — шплинтование (стопорение) резьбовых соединений, заземление электрической части.

Производительность

Этот агрегат не сможет гарантировать больших объемов продукции, однако и цели такой в домашнем хозяйстве обычно не ставят. Говорят, что работая вдвоем с матрицей на несколько шлакобетонных блоков, за день можно изготовить десятки камней. Тут цифры очень разнятся, поэтому приводить их в качестве примера не имеет смысла.

Чтобы несколько усовершенствовать станок для изготовления блоков, для придавливания пресса добавляют элементарную рычажную систему. Для мобильности к несущей раме установки приваривают колесики.

Как делать шлакоблоки?

Приготовить раствор можно по рекомендациям, которые были приведены в начале статьи. Однако большой необходимости у мастеров, которые знакомы со смесью не понаслышке, в строгом следовании рецепту нет. Модифицировать его можно, исходя из собственного опыта, предпочтений.

Главное условие для получения оптимальной смеси — обеспечение необходимой вязкости. Ее легко определить: тот раствор, который в комке хорошо держит форму, уже считается подходящим. В этом случае единственная возможность изготовить качественный раствор — использование бетономешалки. Она позволит получить однородную смесь даже при наличии таких крупнофракционных наполнителей.

Перед заливкой форму также обязательно смазывают машинным маслом. Залив раствор, на него надавливают прессом. В это же время включают оборудование. Уплотнение раствора происходит через 10-20 секунд после запуска, поэтому двигатель выключают, в матрицу добавляют смесь, затем процедуру повторяют. Выключают на этот раз вибратор только в тот момент, когда прижимная пластина опустится до труб-ограничителей.

Достают шлакобетонные блоки из матрицы спустя 1-3 суток, оптимальный срок выбирают в зависимости от погодных условий. Затем материал вынимают из форм, выкладывают для просушки на абсолютно ровную горизонтальную поверхность, укрывают пленкой из полиэтилена. Используют самодельный материал спустя месяц, но не раньше.

Сделать станок для изготовления блоков достаточно легко, если есть все инструменты, материалы и «завалявшийся» двигатель. Но не стоит ожидать от получившихся блоков чудес, так как заводские шлакобетонные камни, изготовленные по всем правилам, легко «заткнут за пояс» самодельных конкурентов. Промышленные изделия получаются почти в 2 раза качественнее «доморощенных».

Перед принятием окончательного решения о целесообразности создания подобной установки лучше увидеть каждый этап изготовления такого оборудования. Поэтому заодно можно познакомиться с одним из вариантов самодельного станка: