Характеристика бетона по морозостойкости

Такая характеристика стройматериала, как морозостойкость бетона, определяет его способность выдерживать при насыщении влагой циклы замораживания и оттаивания, не потеряв при этом прочности. Вода при минусовых значениях увеличивается в объеме и не дает свободный выход ее в поры, что приводит к избыточному давлению в бетонных слоях. Устойчивость к экстремальным метеорологическим показателям проявляется в структуре пор, что подразделяют на морозостойкие марки для выбора состава, соответствующего эксплуатационным условиям.

- Виды морозостойкости материала

- Определение свойства

- Методы повышения морозостойкости

- Добавки в раствор

- Увеличение возраста бетонной поверхности

- Уменьшение количества воды

- Снижение пористости

- Гидроизоляция верхнего слоя

- Заключительное слово

Виды морозостойкости материала

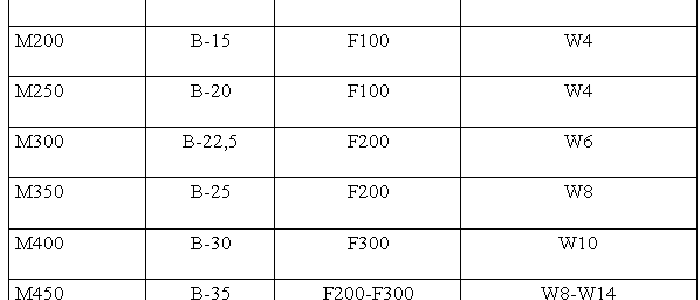

Этот показатель определяется коэффициентом F. Марки бетона по морозостойкости согласно ГОСТа 10060.0—95 разделены на 11 подвидов, которые изменяются в пределах от F25 и до F1000 и зависят от вида конструкции. Чем меньше макропор в слое, тем больше его морозоустойчивость. Плотность бетонной поверхности увеличивается в таких случаях:

Для каждой марки материала этот показатель будет другим.

Для каждой марки материала этот показатель будет другим.

- Снижают показатели соотношения воды и цемента и вводят в смесь пластификаторы непосредственно для снижения расхода водной составляющей.

- Раствор готовят исключительно из чистых и сухих заполнителей (песок, щебень).

- Правильно подобран режим и температура твердения готовой смеси.

- Используют виброуплотнение.

- Замораживание происходит после достижения бетона его окончательной прочности.

Определение свойства

В официальных нормативных документах, описывающих свойство материала выдерживать перепады температур, его определяют количеством переходов за 1 цикл через нулевую отметку, после которого начинается значительное снижение всех эксплуатационных характеристик. Для определения морозостойкости извлеченный образец бетона в форме кубика 10 на 20 см в машине заморозки подвергают многократным циклам при разных режимах (от +18 °C до -18 на протяжении 3 часов). После окончания проводят лабораторный анализ на прочность. Если показатели остались в пределах допустимого, значит такой бетон можно использовать в агрессивных средах. Испытание бетона на морозостойкость проводят согласно ГОСТа 10060.1—95 с подпунктами 1, 2, 3 и 4. Исходя из этого присваивают маркировку: F100 — выдержит 100 циклов, F150 соответственно цифровому значению после коэффициента.

Бетон F300 рекомендовано применять в строительстве, в средней полосе с возможными частыми перепадами минусовых и плюсовых температур.

Методы повышения морозостойкости

Чтобы изменить параметры материала, вводят воздухововлекающие добавки в бетонное тесто для пористости. Это делают для того, чтобы обеспечить до 6% дополнительных пор, которые не станут заполняться водой при насыщении, а только при контакте с холодом и жидкостью. Такой метод с применением гидрофобных добавок бывает нескольких видов: ГКН-10, ГКН-11. Важное значение имеет класс цемента с минеральными добавками (глиноземистый или портландцемент). Чтобы повысить показатели прочности также применяют мероприятия, направленные на растяжение материала.

Добавки в раствор

Морозостойкость бетона повышают, добавляя в бетонную смесь ПАВ с воздуховолечением и газообразованием. Первые создают шарообразные поры. Влага под отрицательным давлением попадает в эти воздуховоды, в которых кристаллики льда при увеличении не нарушают целостность бетона. Газообразующие добавки увеличивают скорость твердения, делая состав максимально плотным. А также они способны понижать температуру замерзания жидкости до -10 °С (NaNO2, NH3). Их использование позволяет добиться прохождения процесса таким образом, как и при плюсовых показателях температур. Широко известны добавки от фирм-производителей «Гидротэкс-ПМД» и «Конкорд ОСТ».

С помощью такого компонента материал будет затвердевать с такой же скоростью, как и в теплое время года.

С помощью такого компонента материал будет затвердевать с такой же скоростью, как и в теплое время года.

Увеличение возраста бетонной поверхности

Отсроченное на долгий срок замораживание влияет как на сужение количества пор, так и на его водонепроницаемость В, которая также оказывает большое влияние на прочность. Например, в отличие от материалов более легких марок, бетон В25 имеет повышенное содержание цементного вяжущего, что и обусловливает его способность сопротивляться разрушению.

Уменьшение количества воды

Морозостойкость бетона, который является гидрофильным капиллярно-пористым телом, характеризуется связями влаги от количества частиц. Используя чистые добавки, снижают потребность в водной составляющей без нарушения его свойств. Характеристики бетона W12 показывают, что он является наиболее водоупорным за счет выдерживания давления воды 164 кгc/cм. Широко применяют и W4, W6, W8 из-за его повышенной водонепроницаемости. В основном обычные бетоны имеют марку по водонепроницаемости ниже 2.

Снижение пористости

Специальные добавки для бетонных смесей изменяют характеристику теста. Чтобы добиться снижения макропористости и получить морозостойкий бетон, нужно расстояние прослоек пузырьков воздуха между рядом лежащими порами держать в пределах не более 0,025 см. Значит, вовлекать можно 4,6% газа к цементному составу для сохранения физико-химических свойств получаемого стройпродукта.

Гидроизоляция верхнего слоя

Для повышения свойств морозостойкости защищают поверхность от попадания излишней влаги. В результате чего, в порах образуются кристаллические структуры. Они не дают проникнуть жидкости внутрь. Если же постройка круглый год подвержена воздействию снега, дождей, тогда рекомендуют применять поверх слоя бетона пропитки полимерами или краску, которые создают пленку на поверхности.

Заключительное слово

Разновидность цементных составов при выборе велика. Бетон В15 — популярный тип материала, применяемый во всех видах строительства благодаря характеристикам. Известно, что вода может делать бетонное основание хрупким, а это несомненно отобразится на устойчивости к неблагоприятным атмосферным явлениям. Правильный же выбор гидроизоляции и добавок, а также переход на использование высокого класса цемента обеспечит многолетнюю эксплуатацию конструкции без разрушения.

Морозостойкость бетона

Морозостойкость – показатель, определяющий способность строительных материалов насыщенных водой не терять своих физических и эксплуатационных свойств при многократных замораживаниях и последующих размораживаниях. Для принятия решения об использовании той или иной марки морозостойкости бетона в строительной конструкции необходимо конкретизировать климатические условия её эксплуатации:

- среднюю температуру самого холодного месяца в году,

- годовое количество циклов замораживания – размораживания,

- с какой водой будут контактировать бетоны (с обычной или насыщенной минеральными солями).

Что влияет на морозостойкость бетона?

Факторы, оказывающие значительное влияние на параметры морозостойкости бетона:

- Пористость структуры материала. Чем она выше, тем больше вероятность проникновения в эти поры влаги и потери бетоном эксплуатационных свойств после некоторого количества циклов заморозки и оттаивания. Для минимизации пористости бетона в состав добавляют специальные компоненты.

- На показатели морозостойкости оказывает влияние конечная прочность бетона (чем прочнее бетон, тем сложнее его разрушить).

- Водоцементное соотношение (чем оно меньше, тем устойчивее бетон к циклам заморозки – оттаивания) и т.д.

Соответственно, пропорции при производстве материалов должны быть такими, чтобы обеспечить оптимальное соотношение всех компонентов, способных повлиять на его эксплуатационные свойства при прохождении циклов заморозки и размораживания.

Как определяется морозостойкость бетона?

Определение морозостойкости бетона производится согласно регламенту, описанному ГОСТ 10060-2012, которым предусмотрено две марки морозостойкости F1 и F2. Марку F1 применяют для общестроительных бетонов (при испытаниях такие бетоны насыщают обычной водой). Марку F2 – для дорожных бетонных покрытий, а также бетонных покрытий аэродромов и морских сооружений, которые эксплуатируются под воздействием соляных растворов (антигололедные реагенты) и морской воды.

До проведения исследования контрольные образцы обязательно насыщают водой или раствором хлорида натрия путем погружения в жидку среду на определенный срок – на 1/3 на 24 часа, на 2/3 на 24 часа, полностью – на 48 часов.

Базовые методы

ГОСТ 10060-2012 описывает 2 варианта базового метода, включающих в себя следующие процедуры:

- Первый метод (для бетонов F1) основан на замораживании контрольных образцов в лабораторной морозильной камере при температуре –18С с последующим их размораживанием в водной среде. Перед испытанием испытываемые элементы насыщают влагой в специальном резервуаре с температурой воды +20С. Размораживание производят в ванне, оснащенной термостатом для подогрева жидкости при падении ее температуры ниже заданных значений (+20С).

- Второй метод (для бетонов F2) предполагает проведение испытаний по аналогичной схеме с использованием раствора хлорида натрия в пятипроцентной концентрации для насыщения образцов влагой. Оттаивание также производят с использованием раствора, аналогичного тому, что был использован при подготовке к испытаниям.

Ускоренные методы

Ускоренные методы определения значения морозостойкости бетона также имеют 2 варианта, которые подразумевают насыщение в обоих случаях образцов раствором хлорида натрия:

- Это, по терминалогии ГОСТ 10060-2012, второй метод (для бетонов F1, кроме легких бетонов с плотностью менее 1500 кг/м3) –основан на циклах (воздушная среда –18 С) – (раствор хлорида натрия +20 С).

- И третий метод (для бетонов F1 и F2, кроме легких бетонов с плотностью менее 1500 кг/м3) – основан на циклах (раствор хлорида натрия –50 С) – (раствор хлорида натрия +20 С).

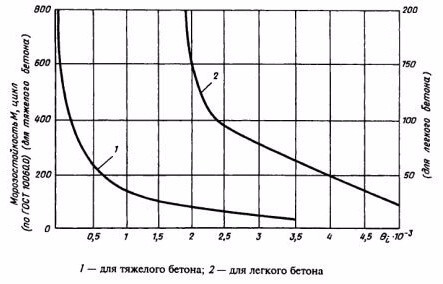

Прибор “БЕТОН-ФРОСТ” – оперативное определение морозостойкости бетона

Согласно приложению ГОСТ 10060-2012 на практике можно применять и другие методы установления морозостойкости бетона с учетом регламентированого коэффициента перехода. В основу работы прибора БЕТОН-ФРОСТ выпускаемого компанией ИНТЕРПРИБОР положен дилатометрический метод – один из таких распространённых косвенных методов определения морозостойкости бетона. Оперативное определение морозостойкости бетона прибором БЕТОН-ФРОСТ даёт существенное временное преимущество в сроках подбора и корректировки состава бетонной смеси.

Популярные товары

БЕТОН-ФРОСТ ускоренно определяет морозостойкость бетона в соответствии с п.4.1 и Приложением Б ГОСТ 10060-2012 после определения коэффициента преобразования, по.

Ускоренное определение активности цемента за 3 часа по величине контракции цементного теста в соответствии с методиками измерения МИ 2486-98, МИ 2487-98.

Вакуумные измерители проницаемости ВИП-1 предназначены для определения водонепроницаемости бетона и сопротивления проникновению воздуха в соответствии с ГОСТ 12.

Морозостойкость бетона, способы ее повышения Текст научной статьи по специальности « Строительство и архитектура»

Аннотация научной статьи по строительству и архитектуре, автор научной работы — Моргун Алексей Николаевич

Анная статья рассматривает проблему морозной деструкции бетонных конструкций под воздействием знакопеременных температур, а также уделяет внимание способам повышения морозостойкости . Поскольку бетон применяется при строительстве множества зданий и сооружений, в том числе особо опасных и технически сложных объектов, важной задачей является недопущение преждевременного разрушения конструкций от воздействия минусовых температур.

Похожие темы научных работ по строительству и архитектуре , автор научной работы — Моргун Алексей Николаевич

Текст научной работы на тему «Морозостойкость бетона, способы ее повышения»

Морозостойкость бетона, способы ее повышения Моргун А. Н.

Моргун Алексей Николаевич /Morgun Alexey Nikolaevich – студент, кафедра организации строительства и управления недвижимостью,

Федеральное государственное бюджетное образовательное учреждение Высшего профессионального образования Московский государственный строительный университет,

Национальный исследовательский университет, г. Москва

Аннотация: данная статья рассматривает проблему морозной деструкции бетонных конструкций под воздействием знакопеременных температур, а также уделяет внимание способам повышения морозостойкости. Поскольку бетон применяется при строительстве множества зданий и сооружений, в том числе особо опасных и технически сложных объектов, важной задачей является недопущение преждевременного разрушения конструкций от воздействия минусовых температур.

Ключевые слова: бетон, железобетон, морозостойкость, цеолитсодержащие породы, демпфирующие добавки в бетоне.

Бетон – искусственный каменный материал, получаемый в результате отвердевания тщательно подобранной, перемешанной и уплотненной смеси, состоящей из вяжущего вещества, воды, крупного и мелкого заполнителей и вводимых в ряде случаев специальных добавок.

Несмотря на появление новых строительных материалов, до сих пор бетон, а также железобетон активно используются в строительстве. Особо развито сейчас монолитное домостроение, а бетон при этом считается основным конструкционным материалом. Его достоинством является универсальность, так как ему можно придать практически любую форму и изменять его свойства в широких пределах.

Исследования конструкций из бетона и железобетона показали, что бетон около 70-80 % от всех сооружений, покрытий и несущих конструкций подвержен морозной деструкции, а также воздействию агрессивных солевых растворов и реагентов. Именно из-за этих факторов сооружения из бетона, работающие в условиях высокой влажности и отрицательных температур, разрушаются еще до окончания срока их эксплуатации. В наше время бетон используется при строительстве транспортных объектов, гидросооружений, мостов, создания несущих опор и балок, а допускать риска их разрушения нельзя. Поэтому, проблема применения бетона, устойчивого к знакопеременным температурам и солевому воздействию, является актуальной на данный момент.

Морозостойкость бетона характеризуется наибольшим числом циклов попеременного замораживания и оттаивания, которые способны выдерживать образцы 28-суточного возраста без снижения предела прочности при сжатии более чем на 25 % и без потери в массе более 5 %. Готовятся стандартные образцы и выдерживаются до полного насыщения водой, а после этого образцы замораживают при температуре -15 -17 С°, а затем оттаивают в воде с температурой +20 С°. При этом контролируют потерю прочности и потерю массы. Долговечность бетона оценивают степенью морозостойкости. По этому показателю бетоны делят на марки от F15 до F1500, где число после буквы F означает количество циклов попеременного замораживания и оттаивания (один цикл – одно замораживание и одно оттаивание) [1].

Существует несколько гипотез, объясняющих природу внутриструктурного давления и снижения морозостойкости:

1. Вода, заполняющая капиллярные поры бетона, обычно не в полном своем количестве превращается в лед из-за отсутствия необходимого объема, а также из-за

невозможности превращения в лед в капиллярах с очень маленьким радиусом. На оставшуюся воду передается давление образовавшего льда. В результате вода давит на стенки пор, происходит постепенное разрушение. Данную гипотезу выдвинул русский военный инженер и ученый Н. А. Житкевич.

2. В. М Москвин, М. М. Капкин, Б. М. Мазур и А. М. Подвальный развили гипотезу о морозном разрушении бетона на основе разницы коэффициентов линейного термического разрушения компонентов бетона. Заполнители бетона и сам бетон имеют различные коэффициенты линейного термического расширения. А при отрицательных температурах несовместимость составляющих бетона резко увеличивается. Однако такие термические напряжения играют важную роль лишь в ненасыщенном влагой бетоне. В наше время проводится множество испытаний бетона на воздействие отрицательных температур. На основе испытаний было выяснено, что при увеличении скорости замораживания бетона деструкция бетона соответственно ускоряется, но давление льда на стенки пор не увеличивается. Данный факт не может объяснить первая упомянутая выше гипотеза. Также установлено, что разрушение бетона при воздействии минусовых температур возможно и при заполнении водой менее чем на 90 %, и это не является редким фактом.

3. Указанные выше факты способна объяснить более совершенная гипотеза гидравлического давления Т. Пауэрса. Согласно гипотезе, основной причиной разрушения бетона при периодических циклах замораживания и оттаивания является гидравлическое давление, возникающее в порах и капиллярах бетона под влиянием замерзающей воды в результате сопротивления гелевой составляющей цементного камня. Также гипотеза утверждает, что в бетоне есть резервные воздушные поры. При большом количестве влаги избыточная вода вытесняется именно в эти поры. При этом не происходит нарушения структуры бетона. Разрушение произойдет в том случае, если условно замкнутые поры заполнятся водой и не смогут выполнять функции резервных. После оттаивания часть воды остается в резервных макропорах, заполняя их постепенно с каждым циклом замораживания и оттаивания. Итак, данная гипотеза объясняет тот факт, что скорость морозного разрушения бетона увеличивается с увеличением скорости замораживания, а также показывает важную роль условно замкнутых пор, способствующих повышению морозостойкости бетона. На основе этого мы можем сделать некоторый вывод: морозостойкость бетона зависит от его строения [3], [7], [2].

Решение проблемы повышения морозостойкости бетона актуально в строительной области в последнее время. Именно это привело к изучению, появлению следующих способов увеличения циклов замораживания-оттаивания:

1. Использование природных цеолитсодержащих пород (ЦСП)

Исследования отечественных и зарубежных ученых показали, что долговечность бетона при попеременном замораживании-оттаивании в основном определяется морозостойкостью цементного камня. Ученые пришли к выводу, что одним из успешных способов повышения морозостойкости цементных композитов является введение в бетонную смесь специальных молотых твердых добавок. Однако изготовление таких добавок невыгодно с экономической точки зрения. Поэтому была предложена альтернатива выше указанным добавкам – молотые природные цеолитсодержащие добавки.

В ходе экспериментов и составления графиков было установлено, что при оптимальной степени наполнения цементного композита ЦСП происходит увеличение прочности (на 15-20 %), однородности пор (в 1,02-1,1 раза), их размеров (в 2-2,7 раза) и доли микропор (в 1,05-1,11 раза) по сравнению с незаполненными композитами. При этом долговечность конструкций, изготовленных из наполненных цеолитсодержащими породами цементных композитов (при степени наполнения 20 %), работающих в условиях воздействия влаги и низких температур, повышена в 2-3 раза. Повышение прочности и однородности структуры бетона можно объяснить

ориентирующим воздействием зерен наполнителя на продукты гидратации цемента и образованием кластерных структур. Кроме того, повышение физико-механических свойств цементных композитов, наполненных цеолитами, связано с наличием в цеолитовой фазе активных кремнезема и глинозема. Цеолиты, выступая в роли активных минеральных добавок, интенсивно связывают образующиеся в процессе твердения портландцемента гидроокись кальция и низкоосновные гидросиликаты и гидроалюминаты кальция. При введении цеолита в систему, свободная гидроокись кальция будет поглощаться цеолитом. Это приводит к ускорению структурообразования в системе. Итак, введение природных цеолитсодержащих пород способствует увеличению долговечности, морозостойкости бетона в 2-3 раза. При этом не требуется применение различных видов химических модификаторов бетона (гидрофобизирующие и гидрофилизирующие ПАВ, пластификаторы и суперпластификаторы, специальные противоморозные, воздухововлекающие и газообразующие добавки), что, несомненно, является положительным фактом, так как химическое воздействие нежелательно, например, для транспортных сооружений [1].

2. Создание морозостойкой структуры цементно-песчаного раствора.

Одна из причин, ограничивающих использование различных, в том числе местных материалов в бетонах – их низкая морозостойкость. Однако эти заполнители в какой то степени защищены от влияния низких температур цементно-песчаным раствором. Следовательно, создав морозостойкую структуру цементно-песчаного раствора, можно получить морозостойкий бетон с наполнителем, который традиционно считается неморозостойким (примером таких «нетрадиционных» заполнителей являются доломитовый щебень, который нельзя использовать для производства морозостойких бетонов, имеющих марку по морозостойкости выше 25). При данном методе применяется комплексная добавка СНВ (смола нейтрализованная воздухововлекающая) 0,05 % + СДБ (сульфитно-дрожжевая бражка) 0,2 % для обеспечения морозостойкости.

Установлено, что образцы из раствора и бетона на доломитовом щебне могут выдержать 150 циклов замораживания и оттаивания (параллельные испытания бетона на известняковом щебне показали, что он способен выдержать лишь 50-60 циклов попеременного замораживания и оттаивания).

Таким образом, установлена возможность использования доломитового щебня (имеющего согласно нормам низкую морозостойкость) для получения морозостойких бетонов. Это позволяет значительно расширить сырьевую базу заполнителей для изготовления морозостойких бетонов [5].

3. Ячеистый бетон неавтоклавного твердения.

В ячеистом бетоне неавтоклавного твердения, как правило, представляющего пенобетон с использованием в качестве вяжущего вещества портландцемента, содержится около 50-55 % аморфной составляющей в виде гидроксильных фаз различной основности. Эта составляющая при действии давления от гистерезиса содержания льда, образующегося при понижении и повышении температуры бетона, обеспечит релаксацию напряжений за счет диффузионного перемещения частиц и геля и дислокаций, и более равномерного распределения давлений в кристаллогидратном каркасе. Таким образом, будет наблюдаться повышение морозостойкости, а также долговечности бетона.

Данный вид бетона обычно применяют для возведения стеновых конструкций. Однако морозостойкость может оказаться недостаточной. Поэтому может потребоваться первичная и вторичная защита от воздействия низких температур, коррозии [4].

4. Демпфирующие компоненты в виде маложестких песков для повышения морозостойкости бетонов.

Морозостойкие бетоны на легких заполнителях, в особенности с использованием мелкого и крупного пористых заполнителей, имеют значительный недостаток –

происходит значительная потеря статической прочности по сравнению с бетонами на плотных заполнителями.

В опытах таких ученых, как Г. А. Франк и В. Ф. Знакомский замена плотных заполнителей на керамзит и керамзитовый песок обеспечила значительное повышение как морозостойкости, так и солестойкости бетона, но привела к 2,5-5-кратному снижению исходной прочности бетона на сжатие и 20-40 %-ой потере прочности на растяжение при изгибе. Чтобы избежать снижения прочности бетона, был разработан более оптимальный состав бетонов с заменой части плотных заполнителей на пористые, когда потери статической прочности оказываются относительно умеренными. Это благоприятно не только для прочности, но и оптимизирует бетоны по морозостойкости. Технология изготовления таких бетонов сводится к замене части плотных заполнителей демпфирующими компонентами.

Демпфирующим компонентам присущи жесткостные характеристики, зависящие от пористости бетона. Введение в бетон таких добавок, снижающих концентрацию напряжений на границе раздела фаз с различными упругими характеристиками, значительно уменьшает размах колебаний и пределы изменений максимальной и минимальной деформации и напряжений в процессе разрушения бетона. Механизм торможения процессов разрушения бетона определяется присутствием в нем «слабых» упруго-вязких и слоистых включений, снижающих локальные напряжения и гасящих энергию роста трещин.

Применительно к морозостойкости, эффективными демпфирующими компонентами являются мелкоразмерные гранулы пенополистирола, которые при умеренной объемной концентрации сохраняют статическую прочность бетона на приемлемом конструкционном уровне. Гранулы пенополистирола способны на длительное время сохранять функцию резервных пор, а также обеспечивать функцию демпфирующих включений, в значительной степени разгружающих структурную ячейку на уровне мелкого заполнителя от внутриструктурных напряжений.

Циклическое замораживание и оттаивание бетона с демпфирующими добавками протекает без проявления внутриструктурных повреждений с упрочнением и свидетельствует в целом о высокой стойкости структуры к многократно повторным воздействиям минусовых температур.

Оптимальная концентрация демпфера для керамзитового песка повышенной прочности сочетается со сравнительно небольшими потерями по статической прочности, т. е в этом случае обеспечивается получение полноценных конструкционных бетонов повышенной морозостойкости.

В качестве демпфирующих компонентов для повышения морозостойкости эффективны и другие поризованные минеральные компоненты в дисперсном виде, например, горелопородные пески силикатно-алюминатной минералогии, доменные гранулированные шлаки повышенной пористости.

Однако у данного метода есть недостаток. В последние годы при возведении ограждающих конструкций массовое применение получает полистиролбетон низких марок средней плотности (D150-D250), ввиду незначительной массы крупноразмерных блоков и относительно невысокой трудоемкости их монтажа. Но применение полистиролбетона в жилищном строительстве в научном аспекте обосновано недостаточно. В частности, при использовании незначительной толщины штукатурного слоя для отделки наружной поверхности конструкции из полистиролбетона в жаркий период могут ускориться процессы старения гранул полистирола с их частичной сублимацией, что приводит к снижению его прочности и морозостойкости. В весенне-осенний период знакопеременные переходы температуры через нулевой уровень приведут к дополнительному снижению прочности полистиролбетона. Циклические воздействия высоких и знакопеременных температур могут значительно снизить эксплуатационную надежность и даже привести к разрушению наружной поверхности и соответственно контактной зоны

полистиролбетона с отделочным слоем. Поэтому при высокой этажности и значительных ветровых нагрузках сохранность целостности зданий с использованием ограждающих конструкций из полистиролбетона требует уточненного расчетноэкспериментального обоснования.

Негативным аспектом применения полистиролбетона в жилищном строительстве является и его потенциальная экологическая опасность, в том числе при пожаре. При использовании штукатурного слоя по металлической сетке для отделки поверхности стены внутри помещения (наиболее распространенный вариант) в зимнее время при высокой температуре отопительных элементов может произойти деструкция поверхностного слоя гранул полистирола и диффузия стирола в жилые помещения, что при недостаточной вентиляции будет негативно влиять на здоровье проживающих в них людей. Поэтому массовое применение полистиролбетона в строительстве для устройства наружных стен в жилых зданиях является научно необоснованным и преждевременным [4], [7].

5. Применение добавок (система «Кальматрон»).

Распространенным материалом, также способным повысить (или восстановить морозостойкость), является добавка «Кальматрон-Д». При применении данного состава марка по морозостойкости повышается на F100 (циклов), температура эксплуатации от – 60 до + 130 С0. Материал основан на взаимодействии в присутствии воды комплекса химически активных минеральных добавок с цементом, содержащимся как в самом «Кальматроне», так и в защищаемой бетонной конструкции. При этом образуется насыщенный электролитический раствор, который, благодаря осмотическим процессам, проникает вглубь структуры бетона по имеющимся в нем капиллярам, порам и трещинам даже навстречу давлению воды. И уже внутри бетона из этого раствора вырастают кристаллические новообразования игольчатой и пластинчатой формы, которые, разделяя имеющиеся пустоты и поры на многократно более мелкие, уплотняют структуру бетона. При этом бетонная конструкция остается паропроницаемой.

«Кальматрон» применяется при строительстве резервуаров, фундаментов, плотин, шахт, подвальных помещений, хранилищ нефтепродуктов, метрополитенов, тоннелей, причалов, мостовых сооружений, бетонных дамб [6], [8].

Итак, создание морозостойкого бетона и увеличение морозостойкости бетона в процессе эксплуатации является важной проблемой в строительстве ввиду широкого применения бетона в строительных конструкциях и при строительстве дорог.

Наиболее успешным способом увеличения морозостойкости является введение в бетонную смесь природных цеолитсодержащих пород. Кроме выгоды с экономической точки зрения, в данном случае увеличивается морозостойкость, долговечность и прочность бетона. Важным аспектом является и отсутствие экологической опасности при недостаточной вентиляции, в отличие от метода с применением полистиролбетона.

1. Использование природных цеолитсодержащих пород для повышения морозостойкости бетонов транспортных сооружений. / К. В. Оськин. // Транспортное строительство. – 2008. – № 7. – С. 16-18.

2. Определение конкретных значений морозостойкости бетона при испытаниях базовыми методами ГОСТ 10060.0 – 10060.2-95. / В. Г. Бойко. // Бетон и железобетон. – 2010. – N 6. – С. 19-22.

3. Особенности морозно-солевого воздействия на свойства аэродромного бетона. / С. Н. Толмачев, И. Г. Кондратьева. // Строительные материалы. – 2011. – N 3. – С. 107-110.

4. Структурные зависимости морозостойкости ячеистого бетона. / Е. Г. Величко. // Строительные материалы. – 2012. – N 4. – С. 73-75.

5. Определение морозостойкости крупного заполнителя для тяжелых бетонов. / Л. М. Добшиц. // Бетон и железобетон. – 2012. – N 4. – С. 16-20.

6. Эксплуатационные характеристики бетона строительных конструкций с применением системы «Кальматрон». / С. Н. Леонович, Н. Л. Полейко, С. В. Журавский, Ю. Н. Темников. // Строительные материалы. – 2012. – N 11. – С. 64-67.

7. Структурообразование и разрушение цементных бетонов. Бабков В. В.; Мохов, В. Н.; Капитонов С. М.; Комохов П. Г.

8. Официальный сайт группы компаний «Кальматрон», добавки в бетон.

Морозостойкость бетона: определение, методы повышения

Методы определения морозостойкости

Concretes. Methods for determination of frost-resistance

Дата введения 2014-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 “Межгосударственная система стандартизации. Основные положения” и ГОСТ 1.2-2015 “Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены”

Сведения о стандарте

1 РАЗРАБОТАН ОАО “Научно-исследовательский центр “Строительство” (ОАО “НИЦ “Строительство”), Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева (НИИЖБ им.А.А.Гвоздева)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 “Строительство”

3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и оценке соответствия в строительстве (МНТКС) (протокол от 18 декабря 2012 г. N 41, приложение Е)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Код страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа государственного управления строительством

Государственный комитет градостроительства и архитектуры

Министерство строительства и регионального развития

Министерство регионального развития

4 Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2012 г. N 1982-ст межгосударственный стандарт ГОСТ 10060-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2014 г.

5 В настоящем стандарте учтены основные нормативные положения следующих стандартов:

EN 12390-9:2006* “Испытание затвердевшего бетона. Часть 9. Морозо- и морозосолестойкость. Выветривание”, NEQ (“Testing hardened concrete – Part 9: Freeze – Thaw resistance – Scaling”);

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. – Примечание изготовителя базы данных.

ASTM С 666-2008 “Метод определения стойкости бетона к быстрому замораживанию и оттаиванию”, NEQ (“Test Method for Resistance of Concrete to Rapid Freezing and Thawing”);

ASTM С 671-94 “Метод определения критического расширения бетонных образцов, подвергающихся замораживанию”, NEQ (“Test Method for Critical Dilatation of Concrete Specimens Subjected to Freezing”);

ASTM С 672-98 “Метод определения стойкости поверхности бетона к разрушению при хранении в противогололедных реагентах”, NEQ (“Test Method for Scaling Resistance of Concrete Surfaces Exposed to Deicing Chemicals”)

7 ИЗДАНИЕ (июнь 2018 г.) с Поправкой (ИУС N 6-2017)

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе “Национальные стандарты”, а текст изменений и поправок – в ежемесячном информационном указателе “Национальные стандарты”. В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе “Национальные стандарты”. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 4, 2019 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на тяжелые, мелкозернистые, легкие и плотные силикатные бетоны, в том числе на бетоны дорожных и аэродромных покрытий, бетоны конструкций, эксплуатирующихся в условиях воздействия минерализованной воды (далее – бетоны), и устанавливает базовые и ускоренные методы определения морозостойкости.

Методы определения морозостойкости, приведенные в настоящем стандарте, применяют при подборе составов бетонов, применении новых материалов и технологий изготовления бетона, а также при контроле качества бетона изделий и конструкций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 4233-77 Реактивы. Натрий хлористый. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 10197-70 Стойки и штативы для измерительных головок. Технические условия

ГОСТ 11098-75 Скоба с отсчетным устройством. Технические условия

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 22685-89 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования

* В Российской Федерации действует ГОСТ Р 53228-2008.

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю “Национальные стандарты”, который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя “Национальные стандарты” за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1 вода минерализованная: Вода, содержащая растворенные соли в количестве 5 г/л и более.

Морская вода является одним из видов минерализованной воды.

3.2 морозостойкость бетона: Способность бетона в водонасыщенном или насыщенном раствором соли состоянии выдерживать многократное замораживание и оттаивание без внешних признаков разрушения (трещин, сколов, шелушения ребер образцов), снижения прочности, изменения массы и других технических характеристик, приведенных в приложении А.

3.3 марка бетона по морозостойкости: Показатель морозостойкости бетона, соответствующий числу циклов замораживания и оттаивания образцов, определенному при испытании базовыми методами, при которых характеристики бетона, установленные настоящим стандартом, сохраняются в нормируемых пределах и отсутствуют внешние признаки разрушения (трещины, сколы, шелушение ребер образцов).

3.4 марка бетона по морозостойкости : Марка по морозостойкости бетона, испытанного в водонасыщенном состоянии, кроме бетонов дорожных и аэродромных покрытий, а также бетонов, эксплуатируемых при воздействии минерализованной воды.

3.5 марка бетона по морозостойкости : Марка по морозостойкости бетона дорожных и аэродромных покрытий и бетона, эксплуатируемого при воздействии минерализованной воды, и определенная при испытании образцов, насыщенных 5%-ным водным раствором хлорида натрия.

3.6 цикл испытания: Совокупность одного периода замораживания и оттаивания образцов.

3.7 основные образцы: Образцы, предназначенные для определения нормируемых настоящим стандартом характеристик после проведения заданного числа циклов замораживания и оттаивания.

3.8 контрольные образцы: Образцы, предназначенные для определения нормируемых настоящим стандартом характеристик перед началом испытания основных образцов.

3.9 определение морозостойкости: Оценка максимального числа циклов замораживания и оттаивания бетона, при котором характеристики бетона остаются в нормированных пределах, а также отсутствуют трещины, сколы, шелушение ребер образцов.

3.10 критическое снижение характеристик образцов: Снижение характеристик образцов при определении морозостойкости до значений, при которых в соответствии с настоящим стандартом прекращают испытания образцов.

4 Общие положения

4.1 Настоящий стандарт устанавливает следующие методы определения морозостойкости:

– базовые методы при многократном замораживании и оттаивании:

первый – для всех видов бетонов, кроме бетонов дорожных и аэродромных покрытий и бетонов конструкций, эксплуатирующихся в условиях воздействия минерализованной воды,

второй – для бетонов дорожных и аэродромных покрытий и для бетонов конструкций, эксплуатирующихся в условиях воздействия минерализованной воды;

– ускоренные методы при многократном замораживании и оттаивании:

второй – для всех видов бетонов, кроме бетонов дорожных и аэродромных покрытий и бетонов конструкций, эксплуатирующихся в условиях воздействия минерализованной воды, легких бетонов марок по средней плотности менее D1500,

третий – для всех видов бетонов, кроме легких бетонов марок по средней плотности менее D1500.

Допускается применение других методов определения марок бетонов по морозостойкости при условии обязательного определения коэффициента перехода в соответствии с приложением Б или тарировки предлагаемого метода по отношению к базовым методам.

Образцы, отобранные из конструкций, испытывают по приложению А.

4.2 При разработке проектной и исполнительной документации при предъявлении к бетону требований по морозостойкости следует указывать марку бетона по морозостойкости или .

4.3 Условия испытаний для определения морозостойкости бетонов в зависимости от используемого метода и вида бетонов принимают по таблице 1.

Таблица 1 – Условия испытаний при определении морозостойкости

Метод и марка бетона по морозо-

стойкости

Определение морозостойкости бетона

Климат в нашем регионе характеризуется длинной зимой, пониженными температурными показателями, осадками и сильно промерзающим грунтовым слоем. Те материалы, которые используют в ремонтно-строительной сфере, имеют нестандартные характеристики, среди которых – морозостойкость. Морозостойкость бетона – качество, которое определяется умением выдерживать агрессивные погодные условия (перепады температуры), замерзание и оттаивание смеси бетона, что влияет на такое свойство, как прочность. Морозостойкость бетона помечают буквой F, как показатель того, что бетон выдержит даже максимальные температуры.

Преимущество в таком бетоне состоит в том, что он не изменяется в своей форме со временем, не крошится, подстраивается под любые погодные условия, переносит зоны с повышенной влажностью.

Маркировка морозостойкости

Такое определение, как марка является главным показателем. Каждой марке отведены определенные цифры. По ГОСТу обозначают специальные марки бетона: f50, f100, f150, f200, f300. Их объединяют в группы, зависящие от уровня эксплуатации:

- Низкий класс морозоустойчивости – меньше f50. Редко используемый тип раствора. При воздействии окружающей среды на бетон, он начнет трескаться, рассыпаться. То есть, закрыты широкие возможности.

- Умеренный – от f50 до f100. Эти виды используются часто в строительной сфере, потому что это средний стандартный показатель. Если будут постоянные колебания температуры, будет обеспечено многолетнее использование такого бетона, без его разрушения.

- Морозоустойчивость повышенного уровня – f150, f200. Выдерживает даже сильные перепады температур, может долго обладать своими характеристиками эксплуатации, которые не будут меняться.

- Высокий – от f300 до f500. Применим для особых случаев. К примеру, места, где время от времени изменяется уровень воды, нужно обеспечить устойчивость к различным переменам. Стоит дорого.

- Морозостойкость бетона очень высокого уровня – выше f500. Из-за очень высокого уровня морозостойкости применяется в индивидуальных случаях, когда строят на долгие века. Тут в составе применяют бетоны самых высоких марок, в которые вмешивают специальные добавки.

Когда на заводе сделали образец бетона, его погружают в водную среду либо специальный раствор. Держат там до полного поглощения воды, затем производят заморозку до температуры -18 градусов. Время от времени делают замеры, определяющие, насколько материал потерял прочность. В зависимости циклов таких замеров определяется коэффициент, а далее – маркировка.

Марка бетона по морозостойкости.

Марка бетона по морозостойкости.

Для каждого региона и вида местности существует определенный класс. Перед началом строительных работ нужно проконсультироваться со специалистами, которые подберут оптимальный вариант. Чем больше уровень морозостойкости, тем выше стоимость на материал, ведь добавляют примеси, позволяющие изменять химический состав.

Способы определения показателя

Морозостойкость определяют благодаря испытаниям, в которых замораживают и размораживают смесь несколько раз. Метод лабораторного эксперимента предполагает следующее: чтобы провести исследование, берут базовые (неоднократный цикл замораживания и размораживания), контрольные (прочность состава) образцы раствора. Они не должны иметь дефектов. Для исследования применяют морозильную камеру, стеллажи, контейнеры, залитые водой. Заморозку производят при температуре до -130 градусов, процесс оттаивания – до 180 градусов. Можно подтвердить маркировку лишь в том случае, если не была потеряна такая характеристика, как прочность.

Такое испытание может не всегда оказаться правдивым, поскольку в искусственно созданных условиях стройматериал может рассыпаться, а в природных – быть надежным продолжительное время. Это проявляется и из-за разных темпов высушивания. Летом высокие температуры влияют на уровень просушки, происходит насыщение солнечной энергией, а в лабораторных – насыщение водой.

Существуют варианты, когда для определения морозостойкости можно провести испытание подручными методами. Чтобы оценить показатель, смотрят на такие параметры:

- Вид стройматериала. Крупнозернистая структура, трещины, пятна, шелушение, расслаивание говорят о том, что такой бетон обладает низким качеством с пониженным уровнем морозостойкости.

- Водопоглощение. Когда показатель колеблется в пределах 5-6 %, можно говорить о плохой устойчивости к низким температурам.

- Если бетон, хорошо насыщенный влажностью, начинают сушить на солнце, и он трескается, говорят о низком показателе.

Вернуться к оглавлению

Как увеличить морозостойкость?

Существует ряд способов увеличения морозостойкости. Исследуемая характеристика напрямую зависима от того, в каком количестве и размерах находятся поры, от качества и состава цемента, от прочности:

- Первый и наиболее простой способ повышения уровня морозостойкости – это снижение макропористости. Применение добавок и условий для скорейшего затвердевания раствора снижает до минимума потребность в водном компоненте. Как результат, уменьшаются поры.

- Второй – уменьшение количества воды в цементном растворе. Следует применять заполнители, которые меньше всего загрязнены, добавки, снижающие необходимость в водной массе.

- Третий – если заморозить стройматериал в позднем возрасте, то поры уменьшаются.

- Четвертый – применение добавок. Именно они повышают образование маленьких пор, в которые вода не проникает.

- Пятый – гидроизоляция. Применение специальных красок или пропиток, благодаря которым появляется защитная пленка.

Вернуться к оглавлению

Вывод

Морозостойкостью называют свойство бетонной смеси, способное противостоять колебаниям температурного режима. Морозостойкий раствор предотвращает попадание влаги. Необходимость в нем велика, потому что конструкции находятся в зонах смены температуры, а значит, понижаются свойства обычных смесей. В строительном мире нету ни одного идеально подходящего класса бетона для всех местностей. Все подбирается индивидуально.

Существуют методы испытания морозостойкости, которые можно проводить как в специально созданных условиях, так и естественных. Переход к использованию такого морозостойкого бетона обеспечит долговечность и прочность построек, которым не страшны смены погодных условий.

Металлочерепица с полиуретановым покрытием GreenCoat Pural BT

В наличии металлочерепица полиуретановым покрытием 0,5 мм Weckman (сталь RUUKKI® Финляндия) и STYNERGY (сталь RUUKKI® Финляндия) в стандартной европейской нарезке листов.

Цены на металлочерепицу с полиуретановым покрытием

Покрытие GreenCoat Pural BT было разработано специалистами компании Раутаруукки (Ruukki) в 90-х годах и на сегодняшний день признано лучшим из предлагаемых на рынке. Является товарным знаком, зарегистрированным на имя Раутаруукки Ойй (Rautaruukki Oyj), в том числе в отношении «плакированных листовых металлов» в России: рег. № 171539, приоритет от 29.09.1997 г. и всех товаров и услуг по 2, 6, 40 классам МКТУ во многих странах Европы: МР № 902085, дата регистрации от 04.10.2006г. Компания Строймет отмечает, что кровельные материалы с этим покрытием, реализуемые под данным брендом, широко известны и ассоциируются у потребителей во всем мире с высококачественными холоднокатаными сталями с синтетическим покрытием.

GreenCoat GreenCoat Pural BT BT – покрытие на основе модифицированного полиамидом и акрилом полиуретана. Акрил обеспечивает высокую прочность. Полиамид придает стойкость к ультрафиолетовому излучению. Данное покрытие оптимально по сочетанию цены и качества. Металлочерепица с полиуретановым покрытием легко выдерживает воздействие соленого морского воздуха или кислотных дождей, а также устойчива к механическим повреждениям – легко обрабатывается, режется и не дают микротрещин на сгибах при низких температурах.

Характеристики:

- Шелковисто-матовая поверхность.

- Толщина покрытия – 50 микрон.

- Срок службы – до 50 лет.

- Гарантия – 15 лет.

* Покрытие Пурал было разработано специалистами компании Раутаруукки (Ruukki) в 90-х годах и на сегодняшний день признано лучшим из предлагаемых на рынке. GreenCoat Pural BT® является товарным знаком, зарегистрированным на имя Раутаруукки Ойй (Rautaruukki Oyj), в том числе в отношении «плакированных листовых металлов» в России: рег. № 171539, приоритет от 29.09.1997 г. и всех товаров и услуг по 2, 6, 40 классам МКТУ во многих странах Европы: МР № 902085, дата регистрации от 04.10.2006г. Компания Строймет отмечает, что кровельные материалы с этим покрытием, реализуемые под данным брендом, широко известны и ассоциируются у потребителей во всем мире с высококачественными холоднокатаными сталями с синтетическим покрытием.

GreenCoat Pural BT для наружного применения

Покрытие GreenCoat Pural BT® разработано специально для кровель и водосточных систем. Превосходный материал для фальцевой кровли.

Легко структурированная поверхность покрытия хорошо выдерживает механический износ и ультрафиолетовое излучение. Покрытие хорошо подвергается обработке в производственном процессе и имеет отличную коррозийную стойкость.

Окрашенные листовые стали производятся в соответствии со стандартом EN 10169-1.

Объекты применения:

- кровля

- стеновые панели

- защитные гидроизоляционные материалы

Свойства покрытия GreenCoat Pural BT

GreenCoat Pural BT – это покрытие на основе полиуретановой смолы с толстым слоем износостойкой грунтовки. Прекрасные свойства покрытия делают возможным производство строительной продукции с долгим сроком службы.

Покрытие GreenCoat Pural BT имеет превосходную коррозийную стойкость и хорошие свойства формования даже при низких температурах (-15 °C).

Покрытие GreenCoat Pural Matt BT придает ответственным формуемым объектам прекрасную коррозийную стойкость и хорошую износостойкость.

| Номинальная толщина покрытия мкм: | 50 |

| Покрытие с лицевой стороны мкм: | 30 |

| Грунтовка мкм: | 20 |

| Рисунок покрытия: | низкоструктурная |

| Глянец, Gardner 60°: | 34-46 |

| Макс. рабочая температура °C: | 100 |

| Мин. рабочая температура °C: | -60 |

| Мин. температура гибки °C: | -15 |

| Допустимый мин. радиус гиба: | 1 х толщину листа |

| Стойкость к ультрафиолетовым лучам: | RUV4 |

| Класс устойчивости к коррозии: | RC5 |

| Устойчивость к появлению царапин: | ≥ 4000 г |

| Сопротивление выцветанию: | Очень хорошее |

Цветовые решения GreenCoat Pural BT

Приведена стандартная цветовая карта для покрытия GreenCoat Pural BT. Цвета матового покрытия отмечены отдельно.

|

|

|

|

| RR11 Spruce green GreenCoat Pural Matt BT |

RR20 White |

RR21 Light grey GreenCoat Pural Matt BT |

RR22 Grey GreenCoat Pural Matt BT |

|

|

|

|

| RR23 Dark grey GreenCoat Pural Matt BT |

RR24 Light yellow |

RR29 Red GreenCoat Pural Matt BT |

RR30 Light brown |

|

|

|

|

| RR31 Brown |

RR32 Dark Brown GreenCoat Pural Matt BT |

RR33 Black GreenCoat Pural Matt BT |

RR34 Light blue |

|

|

|

|

| RR36 Light green |

RR37 Green |

RR750 Tile red GreenCoat Pural Matt BT |

RR887 Chocolate brown GreenCoat Pural Matt BT |

Двухстороннее покрытие

По согласованию покрытия GreenCoat Pural BT и GreenCoat Pural Matt BT могут быть нанесены на обе стороны листа. В этом случае цвет можно выбрать для каждой стороны отдельно.

Водосточные системы – типичный пример объекта применения с двухсторонним покрытием.

Защитные покрытия

Покрытие оборотной стороны

Двухслойное покрытие оборотной стороны обычно используется в качестве защитного покрытия для защиты металла с лицевой стороны в процессе нанесения полимерного покрытия и во время транспортировки, а также для уменьшения образования белой ржавчины. Если при заказе нет иной договоренности, тип и цвет краски оборотной стороны выбираются производителем. Наиболее часто используемым покрытием оборотной стороны является эпоксидная краска серого цвета. Возможна также покраска стальных листов отделочной краской с обеих сторон.

Эпоксидное покрытие оборотной стороны хорошо выдерживает формование. В стандарте EN 10169-1 не установлены требования к эпоксидному покрытию оборотной стороны. Когда на оборотной стороне используется покрытие с лицевой стороны, покрытие отвечает требованиям стандарта.

Технические свойства покрытия оборотной стороны

| Номинальная толщина покрытия мкм: | 12 |

| Грунтовка мкм: | 5 |

| Покрытие с лицевой стороны мкм: | 7 |

| Макс. рабочая температура °C: | 110 |

| Мин. рабочая температура °C: | -60 |

| Мин. температура гибки °C: | -10 |

| Допустимый мин. радиус гиба: | 5 х толщину листа |

Цвета покрытия оборотной стороны

При отсутствии иной договоренности стандартным цветом эпоксидного покрытия оборотной стороны является Ruukki RR013.

Стандартные применения покрытия оборотной стороны

Оборотная сторона обычно окрашивается для защиты верхней поверхности во время процесса нанесения полимерного покрытия и транспортировки, а также для уменьшения образования белой ржавчины. Прилипаемость отделочных красок к эпоксиду обычно хорошая, однако, например, при изготовлении сэндвич-панелей следует заранее убедиться в прилипаемости полиуретана или клея к эпоксидной поверхности. По согласованию для последующей обработки поверхности листы могут поставляться с двухсторонней эпоксидной окраской. В случае, если к оборотной стороне предъявляются технические и эстетические требования, необходимо использовать краску, соответствующую применению по назначению.

Грунтовки

Грунтовки на базе эпоксида или полиуретана являются важной составляющей покрытия. Грунтовочные краски используются в качестве тонких слоев для увеличения коррозийной стойкости и прилипаемости покрытия с лицевой стороны.

Грунтовка совместно с покрытием лицевой стороны образует покрытия, которое хорошо выдерживает формование. В стандарте EN 10169-1 не установлены требования отдельно к грунтовочным краскам.

| Грунтовка для покрытия GreenCoat Pural BT | Грунтовка оборотной стороны | |

| Номинальная толщина мкм 1) | 20 | 4 – 7 |

| Связующее вещество | Модифицированный полиуретан | Модифицированный эпоксид |

| RoHS | – | – |

| Макс. рабочая температура °C | 110 | 110 |

| Мин. рабочая температура °C | -60 | -60 |

| Допустимый мин. радиус гиба | В соответствии с покрытием с лицевой стороны | В соответствии с покрытием с лицевой стороны |

1) Номинальная толщина – по покрытию.

Цвета грунтовок

В таблице выше приведены цвета различных грунтовок, для которых не даны точные определения оттенков. Тип и цвет грунтовки выбираются производителем.

Стандартные области применения грунтовок

Грунтовка является частью покрытия. Грунтовки покрытий для наружного использования содержат антикоррозионные пигменты, которые улучшают коррозийную стойкость изделия. Грунтовки, наносимые на изделия, используемые в электронике, соответствуют требованиям директивы RoHS. Кроме того, грунтовочные краски положительно влияют на прилипаемость покрытия к стальному листу. Прилипаемость отделочных красок к грунтовке – хорошая. Для последующей обработки поверхности рулоны и листы могут поставляться только с грунтовкой.

Руководство

Рекомендации по выбору для использования в строительстве

При выборе полимерного покрытия для строительных элементов и объектов важно принять во внимание запланированный срок эксплуатации здания, климатические условия окружающей среды и другие особые требования.

Обслуживание

В зависимости от климатических условий покрытие сохраняет свои эстетические свойства в течение 20 – 30 лет. Ремонтная покраска позволяет сохранять эстетический вид изделия в течение многих десятилетий.

Защита покрытия

Во время изготовления и монтажа конечных изделий следует быть осторожным, чтобы предотвратить повреждение покрытия. С целью защиты от царапин и загрязнения на стальные листы с покрытием может наноситься удаляемая пленка.

Заказ и поставка

Защитные пленки для транспортировки, изготовления и транспортно-погрузочных операций

С целью защиты полимерного или ламинатного покрытия, при необходимости, может наноситься самоклеящаяся, удаляемая пленка на период транспортировки, изготовления или транспортно-погрузочных операций. Цвет и тип защитной пленки выбираются в соответствии с покрытием и производимым изделием.

Металлочерепица Пурал (Pural)

Покрытие «Пурал» разработано более 15 лет назад и по-прежнему остается одним из самых востребованных. Многие производители металлочерепицы продолжают использовать его в изготовлении своей продукции. Покрытие делает вид кровли презентабельным, надежно уберегает ее от внешних воздействий. Вот почему металлочерепица Pural всегда имеет спрос и активно используется для строительств крыш разных объектов: загородные дома, коттеджи, коммерческие здания и т. д.

Нашли дешевле – сообщите нам!

Мы сделаем цену еще ниже!

Выполним быструю доставку

купленных материалов!

На всю продукцию предоставляем

письменную гарантию!

Если вы намерены купить именно этот строительный материал, рекомендуем обратиться в нашу компанию. В наличии товар от брендов «Гранд Лайн», «МеталлПрофиль» и др. Устанавливаем лучшую стоимость на рынке. Если найдете дешевле, сделаем скидку.

Преимущества полиуретанового покрытия

Изначально составом Pural обрабатывалась только финская металлочерепица Ruukki. Опыт западных коллег переняли и отечественные производители, начав выпуск недорогого, но не менее качественного кровельного материала. Покрытие Pural традиционно наносится слоем толщиной 50 микрон. Такая обработка делает металлочерепицу стойкой к механическим повреждениям. Ее сложно поцарапать или оставить потертости, сколы. Покрытие также выдерживает перепады температур. Сопротивление к выцветанию высокое, как и стойкость к коррозии.

Состав «Пурал» наносят на металлочерепицу с разными видами профиля. У нас в наличии такие варианты:

- «Монтеррей»;

- «Классик»;

- «Кредо»;

- «Супермонтеррей»;

- «Монтекристо» и пр.

Оттенки разнообразные – от светлых до темных.

Технические характеристики:

| Показатели | Pural |

| Номинальная толщина полимерного покрытия (мкм) | 50 |

| Защитный слой покрытия (г/м 2 ) | ZA от 100 до 275 |

| Поверхность | Гладкая, глянцевая |

| Гарантия на сквозную коррозию* | 50 лет |

| Гарантия на внешний вид* | 35 лет |

Металлочерепица с облицовкой «Пурал» характеризуется:

- приятной гладкой матовой поверхностью;

- высокой устойчивостью к механическим воздействиям;

- стойкостью к ультрафиолету (цветоустойчивость);

- значительным сроком службы без изменения внешнего вида.

Строительные товары от компании «Фаспа»

Запланировали покупку металлочерепицы Pural? Выбирайте кровельный материал из нашего ассортимента. Гарантируем надежность металлической черепицы Pural и то, что она соответствует указанным характеристикам. Подтверждаем качество сертификатами.

Если есть вопросы по цене, доставке или другим нюансам, обращайтесь к менеджеру. Консультируем по телефону и в чате.