Лазерная резка фанеры: особенности и оборудование

Фанера часто используется для отделочных мероприятий. Она обладает отличными эксплуатационными свойствами и с легкостью поддается обработке. Но фигурная резка не во всех случаях позволяет добиться хорошего результата. Потому была придумана лазерная резка фанеры. Это инновационная методика, с помощью которой можно делать сложные узоры и объемные рисунки.

Фанера часто используется для отделочных мероприятий. Она обладает отличными эксплуатационными свойствами и с легкостью поддается обработке. Но фигурная резка не во всех случаях позволяет добиться хорошего результата. Потому была придумана лазерная резка фанеры. Это инновационная методика, с помощью которой можно делать сложные узоры и объемные рисунки.

Принцип работы и виды приборов

Рабочий элемент устройства — лазерный луч, то есть мощный световой пучок. Когда он контактирует с поверхностью фанеры, то место соприкосновения подвергается сильному нагреву, и волокна древесины попросту выгорают. Так происходит бесконтактная лазерная резьба. Мощность лазера зависит от модели оборудования и его конфигурации. Эта характеристика определяет и сферу использования прибора. В продаже встречается несколько видов приборов:

Настольный. Подходит для маленькой мастерской или дома, так как предназначен для обработки небольших заготовок. Показатели мощности — от 80 Вт, стоимость — от 40000 рублей.

Настольный. Подходит для маленькой мастерской или дома, так как предназначен для обработки небольших заготовок. Показатели мощности — от 80 Вт, стоимость — от 40000 рублей.- Профессиональный станок для фигурной резки фанеры используется в сегменте малого бизнеса при гравировке и изготовлении дизайнерских элементов. Мощность — от 200 Вт, стоимость от 160 000 рублей.

- Промышленный. Мощность лазера для резки фанеры — от 2 кВт. Это полноценные комплексы, имеющие высокую производительность. Такое оборудование применяется на предприятиях для производства больших партий продукции. Стоимость — от 400 000 рублей.

Для малого/среднего бизнеса не требуется покупка полноценного промышленного и профессионального оборудования. Его стоимость достаточно высока, а при работе такого прибора не будут задействованы все имеющиеся в нем функции.

Критерии выбора

От мощности станка для лазерной резки фанеры зависит быстрота обработки листового материала. Для использования в домашних условиях подходят приборы со скоростью от 4 до 16 м/мин. Станки промышленного назначения функционируют намного быстрее, но они требуют от мастера некоторой сноровки.

От мощности станка для лазерной резки фанеры зависит быстрота обработки листового материала. Для использования в домашних условиях подходят приборы со скоростью от 4 до 16 м/мин. Станки промышленного назначения функционируют намного быстрее, но они требуют от мастера некоторой сноровки.

На рынке встречаются и универсальные модели: с их помощью можно резать не только фанерные листы, но и другие материалы (металл, камень). Однако цена устройства «широкого профиля» гораздо больше. И если в дополнительных возможностях нет необходимости, то тратить деньги за излишний функционал совершенно нецелесообразно.

Другой важный момент — система управления. Эксплуатация существенно упростится, если вы отдадите предпочтение прибору с ЧПУ. Встроенная программа дает возможность быстро отрегулировать технику, а вся работа будет производиться без человеческого участия — нужен лишь оцифрованный эскиз. Подобное оборудование для вырезания стоит от 400 000 рублей. Если финансовое положение не позволяет, то можно выбрать ручную модель.

Также следует обратить внимание на дополнительные комплектующие станка (система обдува, модуль-чиллер и так далее). Собственноручная «модернизация» лазерной техники лишит вас гарантии от производителя. То есть, если оборудование вдруг сломается, то для его ремонта придется дополнительно заплатить.

Самые популярные бренды

Выбирая лазерный плоттер для фанеры или полноценный инструмент для выпиливания разных материалов, нужно обратить внимание на производителя, особенно при покупке б/у прибора. Сегодня на рынке встречается много торговых марок оборудования — начиная от станков для простой резки дерева и фанеры, заканчивая мощными устройствами промышленного назначения. Специалисты советуют изучить ассортимент следующих компаний:

Koike;

Koike;- Bystronic;

- Trumpf;

- ESAB;

- ByStar;

- MultiCam.

Самые качественные станки выпускают японские и европейские бренды. При покупке китайских устройств неизвестного происхождения следует тщательно подумать, так как они быстро ломаются. Примечательно, что лазерных приборов отечественного производства в продаже нет, так как российские разработчики еще недостаточно хорошо освоили подобную технологию.

Почти все японские станки для лазерной резки древесины и фанеры (плазменные, углекислотные и так далее) обладают эффективным автоматизированным управлением. Но стоимость подобных резаков очень высока. А вот бренды из Европы полюбились многими пользователями и предприятиями за свою высокую степень надежности, функциональность и устойчивость к скачкам напряжения в электросети.

Своими руками

Если у вас есть желание сэкономить и собрать самодельный мини-лазер для резки фанеры своими руками, то для этого придется купить лазерную пушку, так как компьютерный дисковый привод может лишь выжигать на дереве. А вот с механизмом для координации все гораздо проще. Оборудование с ЧПУ также можно изготовить самостоятельно. Главное — рабочий элемент должен плавно перемещаться по направляющим. Зубчатые ремешки и приводы можно купить в интернете. В качестве системы управления можно взять готовый интегральный элемент, к примеру, микросхему Arduino.

Если у вас есть желание сэкономить и собрать самодельный мини-лазер для резки фанеры своими руками, то для этого придется купить лазерную пушку, так как компьютерный дисковый привод может лишь выжигать на дереве. А вот с механизмом для координации все гораздо проще. Оборудование с ЧПУ также можно изготовить самостоятельно. Главное — рабочий элемент должен плавно перемещаться по направляющим. Зубчатые ремешки и приводы можно купить в интернете. В качестве системы управления можно взять готовый интегральный элемент, к примеру, микросхему Arduino.

Резка фанеры с помощью лазерного луча — очень эффективная и доступная технология. Разумная цена устройства позволяет купить его как для увлечения, так и для получения дохода. А если у вас есть возможность сделать плоттер своими руками, то на этом можно немало сэкономить.

Originally posted 2018-03-28 15:21:55.

Как подобрать мощность лазера для резки фанеры в зависимости от ее толщины?

Лазерные технологии все активнее внедряются в производство и становятся доступными для домашнего использования. Популярное применение — обработка фанеры и дерева. При выборе такого оборудования важнейшим параметром становится мощность лазера для резки фанеры, и этот вопрос заслуживает особого внимания.

Какой лазер нужен для резки фанеры?

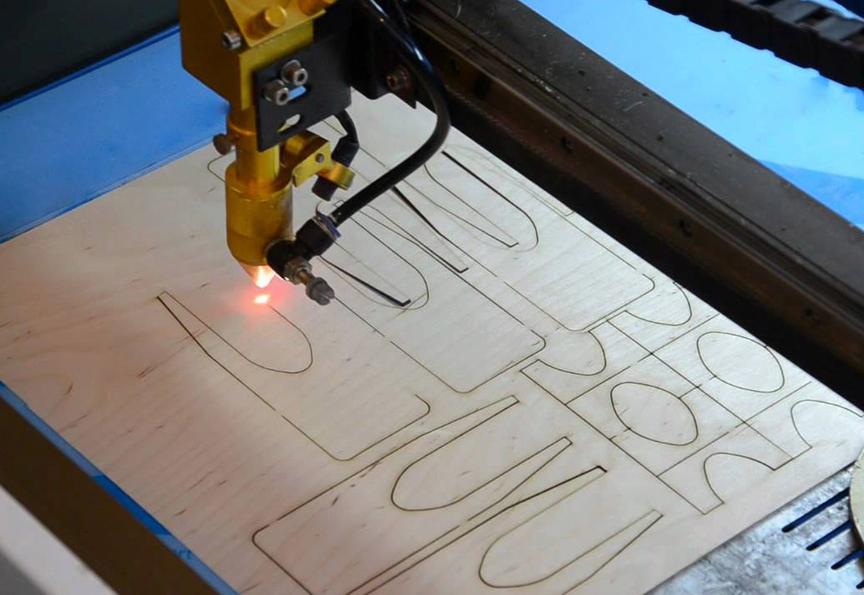

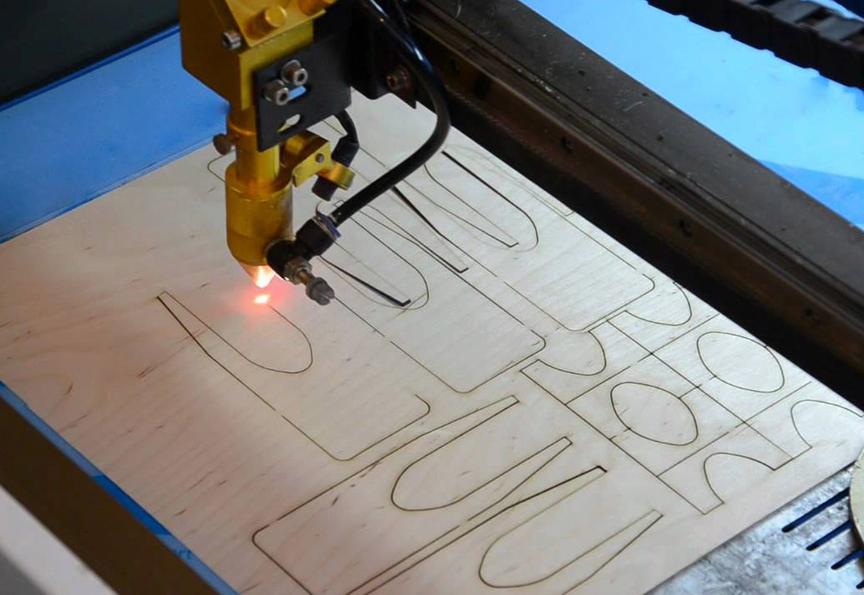

Лазерная резка работает по принципу выжигания материала направленным, концентрированным световым лучом повышенной мощности. Основные недостатки этого бесконтактного способа: ровные края, возможность получения сложных форм и заготовок разного размера, высокая точность раскроя, простота управления. Среди недостатков выделяется затемнение рабочего участка и высокая цена оборудования. На фото показана одна из моделей станка.

По функциональной способности различаются такие станки:

- Резательно-гравировальный станок. Он имеет небольшую мощность и предназначен для разрезания фанеры небольшой толщины и осуществления гравировки.

- Промышленный (профессиональный) лазерный станок. Он способен резать листы больших размеров любой толщины. Имеет рабочий стол увеличенного размера, усиленный корпус, большие размеры и повышенную мощность. Соответственно, выше и стоимость станка.

- Малогабаритные настольные лазерные резаки . Они могут использоваться в домашних условиях, имеют стол шириной не более 1 м, меньшую мощность и доступную цену.

- Универсальные фрезерные станки. Они способны не только резать материал, но и осуществлять фрезерные работы.

По типу управления выделяются такие варианты:

- Станки с ручным управлением. Это стандартное оборудование с электроприводом, управление которым осуществляется рабочим вручную.

- Станки с ЧПУ. Они имеют программное обеспечение, а управление осуществляется через компьютер. Достаточно ввести необходимую программу, и станок в автоматическом режиме обеспечит раскрой листа или гравировку точно по заданию.

Основные параметры, которые следует учитывать при выборе станка:

- Размеры рабочего стола. Они определяют габариты обрабатываемых фанерных листов. Для бытовых целей минимальное рабочее поле составляет 30 × 40 см, а для коммерческих целей следует выбирать не менее 60 × 90 см.

- Выходная мощность. От нее зависит глубина проникновения луча, а значит, и толщина разрезаемого листа. Для фанеры толщиной 1 мм нужно не менее 40 Вт.

- Ход рабочего стола. Важна высота его опускания для установки дополнительных приспособлений. Она рекомендуется не менее 15–20 см.

- Мощность лазерной трубки. От нее зависит скорость резки листа. Для производительного станка желательно иметь порядка 8–100 Вт.

Помимо указанных параметров следует принимать в расчет точность реза (отклонение), габариты и вес станка.

Лазерная головка для резки фанеры

Лазерная головка станка — это устройство, включающее сам источник лазерного излучения и оптическую систему для фокусировки луча. Выделяются такие ее разновидности:

- Газовый или СО2. Он работает на газовых смесях. Световой поток усиливается в результате вибрации при переходах в молекулах углекислого газа при прохождении света. Длина волны составляет 10,6 мкм. Головка с СО2-лазером наиболее часто используется в заводских станках для резки.

- Волоконный . В нем активная среда и резонатор составлены из оптических волокон. Такие лазеры обладают повышенной мощностью при небольших габаритах. Используются они для разрезания тугоплавких материалов и для фанеры экономически нецелесообразны, а потому используются редко.

- Твердотельный или полупроводниковый. В качестве активной среды применяется специальный полупроводниковый материал, находящийся в твердом состоянии. Лазеры имеют высокую цену и для резки дерева или фанерных листов не используются. Они устанавливаются в универсальных станках, способных обрабатывать металлы.

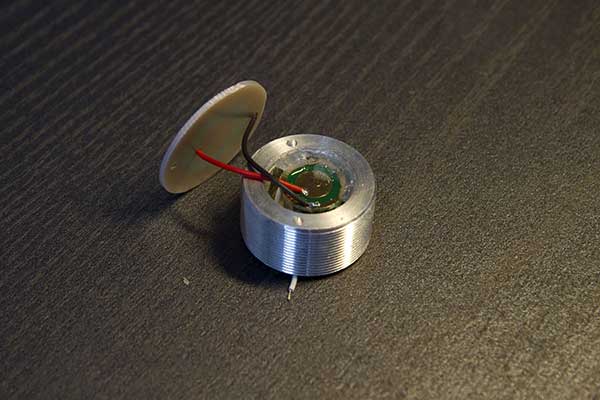

- Диодный. Это полупроводниковый лазер, основанный на светодиоде. Лазерный луч формируется за счет инверсии в зоне p-n перехода при прохождении света. Такое устройство широко используется в различных электронных системах. Мощность у них невелика, но вполне достаточна для резки фанеры. Используется такой источник чаще всего в самодельных станках.

Таким образом, для резки фанеры оптимальным вариантом признаются головки на базе СО2-лазера. В самодельных головках применяются светодиоды от различных устройств (принтеры, плейеры, лазерные указки и т. п.).

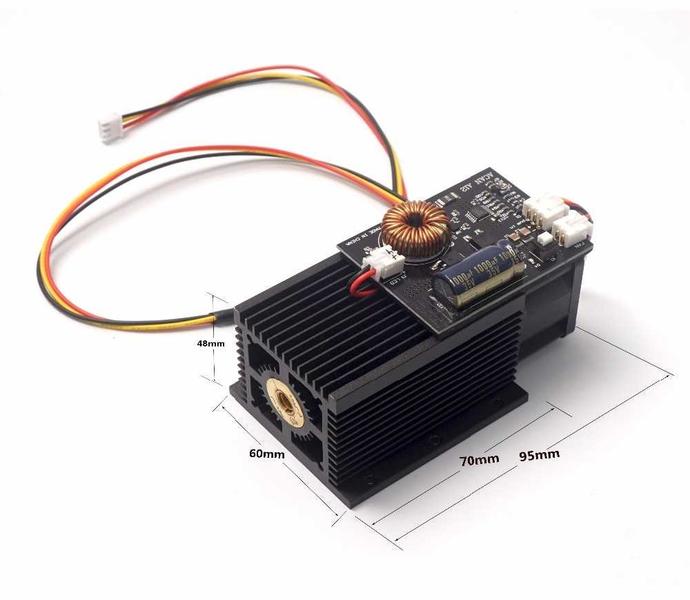

Лазерный модуль для резки фанеры

Основным узлом станка для резки фанеры является лазерный модуль, включающий источник излучения, оптические элементы, блок питания, систему регулировки, управления и охлаждения. Модули различаются по типу лазерной головки. Кроме того, они классифицируются по виду излучения: коллимированные и сфокусированные. В последнем случае луч собирается в точку. В коллимированном исполнении можно получить линию, решетку, окружность. Для резки и гравировки более подходит сфокусированный вариант.

Модули различаются по длине волны. Она может варьироваться в широком диапазоне — от ультрафиолетовой до инфракрасной зоны. В устройствах важно обеспечить стабильность этого параметра. Для этого качественные аппараты имеют систему термостабилизации излучателя. Для подстройки в небольших пределах применяются специальные механизмы.

Мощность лазера для резки фанеры

Резка материала осуществляется за счет значительного разогрева при воздействии сконцентрированного светового луча. Температура должна быть достаточной для сгорания волокон. Она же в свою очередь зависит от энергии, которой обладает световой поток. Энергия, выделяемая источником за единицу времени, называется мощностью излучателя.

Мощность лазера считается его важнейшей характеристикой. От нее зависят его функциональные способности. Только при определенном значении волокна начинают выгорать. При этом с повышением увеличивается и глубина резки. Так, при небольшом ее значении обеспечивается только поверхностная обработка — гравировка. Для разрезания материала необходимо, чтобы температуры хватило для выжигания волокон на всю толщину листа.

Мощность зависит, прежде всего, от его типа, т. е. активной среды, накачки и наличия резонатора. Выходная мощность зависит еще и от оптической системы. Повышенная мощность обеспечивается волоконным и твердотельным лазером, но у них высока стоимость. Для фанеры вполне подходит менее мощный, но более дешевый СО2-лазер.

Какая мощность лазера нужна для резки фанеры?

В готовых станках чаще всего применяются СО2-лазеры. Для резки минимальная мощность составляет 20–25 Вт. Выбор станка производится с учетом толщины фанерного листа. Для СО2-лазера рекомендуются такие правила выбора:

- лист толщиной до 6 мм — 50 Вт;

- лист толщиной до 8 мм — 60 Вт;

- лист толщиной до 10 мм — 80 Вт.

При гравировке используются СО2-лазеры мощностью 20–50 Вт.

В зависимости от назначения станки имеют индивидуальные пределы регулировки мощности. Настольные, бытовые аппараты выпускаются до 80 Вт. В профессиональных станках она может достигать 200–250 Вт.

Естественно, возникает вопрос о возможности использования диодных лазеров от бытовых приборов, которые имеют значительно меньшие значения мощности излучения. В принципе возможно применение для резки лазеров такого типа на 2–15 Вт. Мощность указывается на корпусе модели и в инструкции.

Лазер 2,1 Вт

Диодный лазер (2,1 Вт) способен разрезать картон и фанеру толщиной до 1–1,2 мм. Обычно его используют для гравировки, но и для резки он пригоден. Наибольший эффект достигается при работе с бумагой и картоном, которые не обугливаются после воздействия луча.

На фото показан готовый лазерный модуль такой мощности — Endurance 2,1. Он обеспечивает гравировку на дереве и фанере со скоростью до 20 мм/с. Может резать лист толщиной 1–2 мм в 5–30 заходов.

Лазер 3,5 Вт

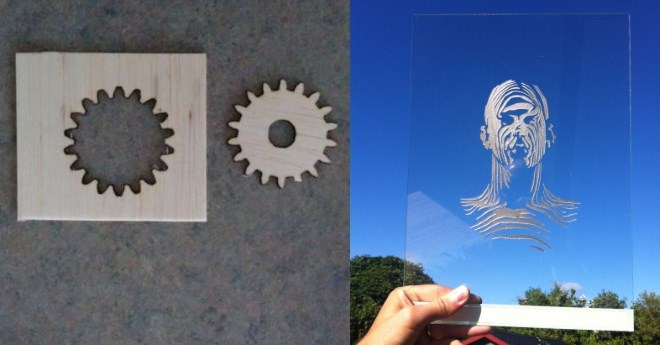

Диодный лазер мощностью 3,5 Вт может резать фанеру толщиной 2–3 мм. При резке многослойной фанеры такой толщины потребуется 20–25 заходов. Программа CNCC LaserAxe может обеспечить скорость порядка 50–150 мм/мин. На фото показана шкатулка, изготовленная на станке с лазером мощностью 3,5 Вт.

Лазер с короткофокусной линзой 5,6 Вт

Лазер мощностью 5,6 Вт гораздо быстрее справляется с резкой фанеры. Он способен раскраивать листы толщиной 3–5 мм. Станок Endurance 5,6 может работать в таком режиме:

- фанера толщиной 3 мм — до 4 заходов на скорости до 250 мм/мин;

- при толщине 4 мм — 8 заходов на скорости до 200 мм/мин;

- при толщине 5 мм — 9–10 заходов на скорости до 100 мм/мин.

При установке такого лазера рекомендуется использовать короткофокусную линзу G-2.

Ультрамощный 8 Вт

Возможности по резке фанеры значительно расширяются при использовании устройства мощностью 8 Вт. На таком станке можно разрезать листы толщиной 4 мм (при установке линзы G-2) в один заход. Чтобы раскроить фанеру толщиной 6–8 мм потребуется до 5 проходов, а толщиной 10 мм — до 10 проходов. При этом обеспечивается вполне подходящая скорость.

Лазер для резки 10 Вт

Модуль мощностью 10 Вт пригоден для разрезания фанеры до 10 мм. При этом листы толщиной 6–7 мм режутся в 1–2 захода. Листы толщиной 9–10 мм требует 3–5 проходов. Наибольшей популярностью пользуются устройства производства КНР, обеспечивающих длину волны 445–450 нм. Диаметр фокусируемого пятна изменяется от 0,1 до 10 мм. Высокой надежностью отличается лазерный модуль РРМ-010С компании MH GoPower для передачи мощности по оптоволокну.

Лазер 15 Вт

Станок с диодным лазером мощностью 15 Вт приближается к оптимальному режиму резки. Он обеспечивает раскраивание листов толщиной до 10 мм в один заход, а до 12–15 мм — в 3–5 заходов. Из КНР поставляется достаточно надежная модель 570073. Длина волны — 450 нм. Фокусное расстояние —18 мм.

Нюансы лазерной резки фанеры

Лазерная резка имеет ряд особенностей:

- При резке обеспечивается минимальная толщина прореза, что позволяет оптимально кроить лист с максимальной точностью.

- В зоне работ лучом появляется затемнение на фанере. С ростом мощности его интенсивность увеличивается. Небольшая обработка шлифовальной шкуркой устраняет дефект.

- При работе не требуется прикладывать никаких физических усилий. Процесс обеспечивается бесконтактно, что устраняет риск деформации тонких листов.

- На качество конечного результата влияет структура фанеры. Необходимо учитывать многослойность и наличие древесной смолы.

- При длительной работе рабочее место обязательно оборудуется вытяжной вентиляцией.

- Во время работы не образуется стружка и опилки.

- Перед началом работы с поверхности заготовки необходимо убрать пыль.

- Не рекомендуется использовать лазер при резке фанеры с лаковым покрытием.

При использовании лазерных модулей следует прислушаться к таким рекомендациям. Для гравировки вполне подходит лазер 2,1 Вт. Листы толщиной до 2 мм можно резать устройством 3,5 Вт, толщиной до 3 мм — 5,6 Вт, толщиной до 5 мм — 8 Вт. При необходимости раскраивать листы толщиной до 10–12 мм следует применять модули 10–15 Вт.

Лазеры для резки фанеры значительно облегчают труд и повышают точность раскроя. С помощью таких станков можно вырезать детали любой сложной формы. Важнейший критерий выбора оборудования — мощность излучения. Она определяет возможности станка, его производительность, толщину листов. С ее ростом повышается и стоимость устройства, а значит, требуется оптимальный подход к выбору с учетом назначения и конкретных условий.

- 21 сентября 2020

- 17360

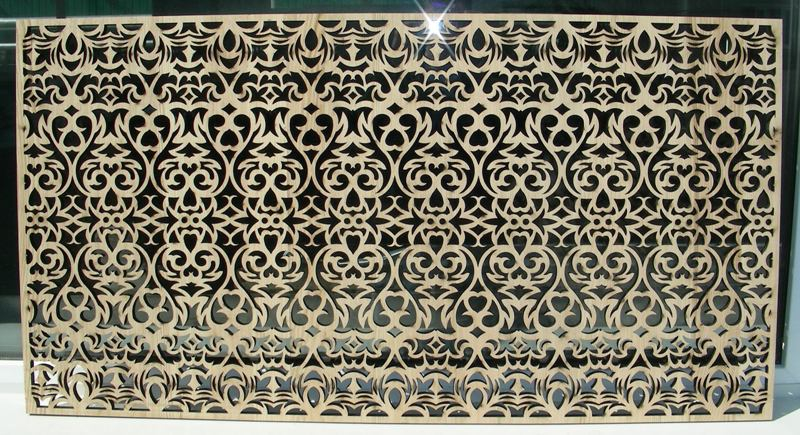

Особенности лазерной резки фанеры

Современные способы обработки фанеры и дерева позволяют создавать эксклюзивные конструкции, поражающие своей красотой и оригинальностью. Лазерная резка фанеры открыла возможность изготовления очень сложной дизайнерской продукции. Это могут быть различные решетки для декорирования оконных проемов, дверей, вставки в мебельные фасады, элементы подвесных потолков, внутренние перегородки. Такие изделия из фанеры будут гармонично смотреться как в домашней обстановке, так и в интерьере гостиниц, ресторанов, баров, магазинов, клубов.

Лазерная резка фанеры разных пород дерева отличается между собой по температуре луча и степени поддува.

Особенности лазерной обработки фанеры

Резка фанеры при помощи лазера относится к наиболее современным способам обработки листовых материалов. В отличие от традиционной резки ручным или электрическим лобзиком, лазерная резка фанеры позволяет добиться минимального расхода материала, выполнить самые сложные формы и узоры, ювелирную детализацию. Это стало возможным благодаря очень маленькой толщине луча лазера, которая составляет доли миллиметра, а также использованию станков с компьютерным программным управлением.

Преимущества обработки фанеры лазером:

Преимущества обработки фанеры лазером: края разреза получаются очень аккуратными и гладкими, не нужно прилагать особые физические усилия.

- Высокоэнергетический луч точечно воздействует на поверхность, осуществляя бесконтактную обработку. Из-за мощного повышения температуры в точке соприкосновения древесины и луча происходит испарение материала, в результате чего образуется шов шириной 0,01 мм.

- Края разреза очень аккуратные, что очень важно для вырезания ажурных мелких деталей и гравировки. Через высокотемпературное воздействие края разрезов получаются немного темнее.

- Для того чтобы резать фанеру, не нужно прилагать физических усилий.

- Можно выполнить абсолютно любой рисунок или гравировку — для этого достаточно иметь эскиз изображения в цифровом виде.

- Качество лазерной резки зависит от того, из какой древесины сделана фанера. Как правило, лучше всего режется обессмоленный материал из хвойных пород древесины.

При помощи лазерной резки можно выполнять:

- вырубку всевозможных заготовок разных размеров из листового материала;

- сувенирные изделия и подарки;

- элементы декорирования фасадов и интерьеров;

- презентационные и рекламные материалы;

- разные лекала и шаблоны.

Оборудование для обработки фанеры лазером

Лазерная резка выполняется при помощи специальных станков с программным управлением, в конструкции которых используются газовые лазеры.

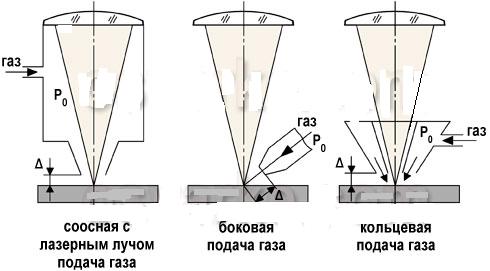

Схемы подачи вспомогательного газа в зону лазерной резки.

Человек фактически не участвует в обработке — она полностью автоматизирована. Все, что нужно сделать — скопировать выбранный рисунок на карту памяти, установить ее в компьютерном блоке управления станком и подождать, пока станок вырежет заданные контуры. Данная процедура выполняется очень быстро и является безотходной.

Для повышения качества обработки древесных листовых материалов кроме станков могут использоваться чиллеры и системы обдува. Чиллеры используют для дополнительного охлаждения колбы с газом. Они состоят из водяного насоса и хладагента (фреона), не позволяющего нагреваться циркулирующей в чиллере воде. Системы вытягивания и обдува помогут удалить продукты горения и последующего охлаждения с заготовок. Это уменьшает степень обугливания (потемнения) края разреза.

Самодельные станки, с помощью которых может выполняться лазерная резка фанеры, малоэффективны. Сделанные в кустарных условиях, они не могут обеспечить требуемую мощность лазера, качественное охлаждение и питание, идеальную механическую подгонку всех элементов станка.

Лазерная резка фанеры обеспечивает максимальную точность передачи исходного рисунка. Изящные детали из фанеры способны украсить даже очень простой интерьер, придав ему оттенок романтичности и изысканности. При необходимости они могут использоваться для того, чтобы скрыть дефекты, радиаторы отопления или другие инженерные коммуникации. В зависимости от вырезанного рисунка, такие решетки могут быть почти непрозрачными, что не помешает качественному обогреву и вентиляции помещений.

Все о резке фанеры: лазерной и фрезерной

Ф анеру очень часто применяют для различных целей и типов работ. Фанера – недорогой материал, поэтому наиболее распространена при изготовлении различных изделий – перегородок, всевозможного декора, сувениров, рекламных конструкций и т.д. Кроме того она довольно проста в обработке, в результате чего лист фанеры может служить отличной основой для создания любого замысловатого узора, предназначенного для декорирования. Сегодня это стало еще доступнее, благодаря фрезерованию фанеры с помощью специального оборудования: станков с чпу или лазерной резке. Сравним два эти способа.

Лазерная резка: особенности, плюсы и минусы

С конца 20-го столетия в значительной степени расширилась сфера применения человечеством лазерных технологий. Было создано и внедрено большое количество оборудования, использующего лазерное излучение, частью которого являются станки для гравировки и резки различных видов материалов. Лазерное оборудование позволяет осуществлять резку оргстекла, бумаги, картона, ткани, кожи, керамики, камня, древесины, шпона и т. д. А кроме этого и такой широко использующийся материал, как фанера.

Суть и технологическая сторона лазерной резки:

Лазер является источником светового излучения, свойства которого совершенно не похожи на свойства других источников света (лампы накаливания, люминесцентные лампы, пламя, природные светила).

У лазерного луча есть некоторые преимущества. Он способен проникать на огромнейшие расстояния, обладая при этом прямолинейностью в направлении. Лазерный луч имеет узкий пучок, расходимость которого очень невелика. Причем величина теплоты очень большая, вследствие чего лазер побивает отверстия в совершенно разных материалах. Также большое значение световой интенсивности не сравнится с интенсивностью даже сильных источников света.

Исходя из потрясающих свойств лазерного луча, резка лазером стала популярным современным методом раскроя материалов, обладая неограниченными возможностями для изготовления изделий любой сложности, даже с эксклюзивным дизайном в неограниченном количестве.

За основу лазерной резки взят несложный научный факт — концентрация лазерным лучом пятна меньше миллиметра на поверхности любого материала. Если при этом мощность лазерного луча позволяет, в данной области материал расплавляется, разрушается, испаряется, то есть изменяется структура самого материала. Так и происходит лазерная резка. Инструментом лазерный луч делает фокусирующая линза, расположенная на траектории луча за несколько сантиметров от поверхности материала, который обрабатывается.

Преимущества и недостатки лазерной резки фанеры:

У резки фанеры с использованием лазера есть много преимуществ, а именно:

- Воздействие лазерного луча при резке позволяет осуществить бесконтактную обработку поверхности материала. При соприкосновении фанеры с лазерным лучом происходит резкое повышение температуры, вследствие чего возникает повышение температуры в микро-области воздействия луча и испаряется влага, содержащаяся в фанере. Кстати, хотелось бы уточнить, что шов обладает минимальной шириной в 0,01 мм, поэтому зона термического влияния очень мала.

- Ровные и аккуратные края среза даже на мелких и утонченных деталях, что говорит об очень высоком качестве резки и получаемых изделий.

- Отсутствие необходимости приложения физических усилий в процессе резки фанеры благодаря оборудованию с ЧПУ (числовым программным управлением) и минимальному диаметру лазерного луча.

- Станки с ЧПУ и лазером из-за использования цифровых эскизов желаемого изделия в высокой степени снижают сложность процесса резки деталей сложной конструкции и формы.

- Также дополнительная обработка поверхности для избавления от дефектов, разных шероховатостей и т. п. не нужна после процесса резки фанеры лазером.

- Высокая скорость работы лазерного станка, что в несколько раз повышает коэффициент производительности и уменьшает финансовые затраты для постобработки изделия.

Несмотря на обилие преимуществ резки фанеры при помощи лазерного луча, у этого современного и пользующегося популярностью метода есть несколько минусов:

- качественное лазерное оборудование стоит достаточно дорого, что повышает и себестоимость резки на лазерах;

- в процессе резки края деталей обугливаются, что приводит к менее привлекательному внешнему виду изделия. Существует риск возгорания материала. Постоянное обдувание поверхности удаляет продукты сгорания с обрабатываемого края, между тем, срез все равно остается черным;

- поскольку изделие легко повредить – требуется высококвалифицированный специалист, матер должен оп внешенему виду определить вид клея, породу дерева, из которого сделан шпон и т.д..

Вывод: если требуется обработка слишком мелких деталей и не пугает возможная порча изделия, то можно заказать лазерную резку. Однако наша компания предлагает более надежный способ – фрезерные работы на станках с чпу.

Резка на фрезерных станках с чпу:

Фрезерные станки выполняют работу при помощи фрезы (режущего инструмента). Программное управление направляет инструмент и обеспечивает глубину воздействия на материал. Тем самым создается рельефная поверхность, либо узор.

Резка на фрезерных станках – выполняется предельно быстро, точно, аккуратно, не оставляет обуглившихся краев, позволяет делать фаску, предоставляет широкеи возможности при обработке материала.

Еще больше преимуществ перечислены в статье: Фигурная резка.

Также станок с режущей фрезой позволяет выполнять предельно точный раскрой фанеры.

Поэтому для серьезной работы по фанере, например, украшения ажурными элементами из фанеры какого-то здания, созданя крупных рекламных элементов и т.д., лучше обращаться в специальную мастерскую к опытным специалистам, впыолняющим фрезеровку материала на станках с числовым программным управлением. Стоит отметить, что услуги данного рода не отличаются высокой стоимостью и вполне по карману каждому. Поэтому украшение беседки, веранды и т. п. Обойдется совсем не дорого. Цена фрезерной резки зависит от вида материала, его плотности, сложности обрабатываемого узора и площади. А готовый результат будет только радовать!

Поэтому, учитывая все вышесказанное, лучше обратиться к компании, серьезно занимающейся данной деятельностью и имеющей немалый опыт. Тогда вам подскажут на каком станке и какие работы лучше выполнять с тем или иным материалом. Вы сможете быть уверены в отличном качественном результате в кратчайшие сроки, что очень немаловажно. Все наши услуги перечислены здесь. Звонок по России – бесплатный.

Из чего можно сделать лазерный резак по металлу

Изготовить лазер для резки металла своими руками. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений.

Лазерный резак — уникальное приспособление, которое полезно иметь в гараже каждого современного мужчины. Изготовить лазер для резки металла своими руками — несложно, главное соблюдать простые правила. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений. Функционала производственной машины, которая без приукрашивания — может все, самоделкой не достичь. Но для бытовых дел, этот агрегат подойдет очень кстати. Давайте рассмотрим, как его соорудить.

Как сделать лазерный резак в гараже

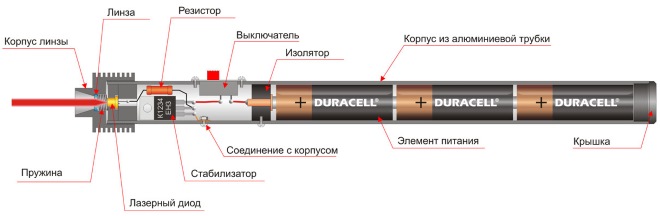

Все гениально просто, поэтому для создания такого оборудования, которое способно вырезать красивейшие узоры в прочных сталях, можно сделать из обычных подручных материалов. Для изготовления обязательно потребуется старая лазерная указка. Помимо этого, следует запастись:

- Фонариком, работающим на аккумуляторных батарейках.

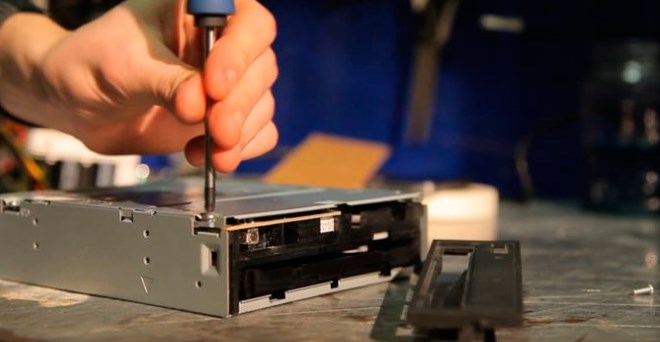

- Старым DVD-ROM, из которого нам потребуется извлечь матрицу с лазерным приводом.

- Паяльник и набор отверток для закручивания.

Первым шагом будет являться разборка привода старого дисковода компьютера. Оттуда нам следует извлечь прибор. Будьте аккуратны, чтобы не повредить само устройство. Привод дисковода должен быть пишущим, а не просто читающим, дело в строении матрицы устройства. Сейчас в подробности вдаваться не будем, но просто используйте современные нерабочие модели.

После этого, вам обязательно нужно будет извлечь красненький диод, который прожигает диск во время записи на него информации. Просто взяли паяльник и распаяли крепления этого диода. Только ни в коем случае не бросайте его. Это чувствительный элемент, который при повреждениях может быстро испортиться.

При сборке самого лазерного резака следует учесть следующее:

- Куда лучше установить красный диод

- Каким образом будут запитываться элементы всей системы

- Как будут распределяться потоки электрического тока в детали.

Помните! На диод, который будет выполнять прожиг, требуется намного больше электричества, нежели на элементы указки.

Для этого вам потребуется фонарик и аккумуляторные батарейки, которые запитают лазерный резак. Благодаря фонарику у вас получится удобная и компактная деталь, не занимающая много места в быту. Ключевым моментом оборудования такого корпуса является правильно подобрать полярность. Удаляется защитное стекло с бывшего фонарика, чтобы оно не являлось преградой для направленного луча.

Последующим действием является запитка самого диода. Для этого вам необходимо подключить его к зарядке аккумуляторной батареи, соблюдая полярность. В завершении проконтролировать:

- Надежность фиксации устройства в зажимах и фиксаторах;

- Полярность устройства;

- Направленность луча.

Неточности докрутить, а когда все готово можно поздравить себя с успешной завершенной работой. Резак готов к использованию. Единственное, что нужно помнить — его мощность намного меньше, чем мощность производственного аналога, поэтому слишком толстый металл ему не под силу.

Осторожно! Мощности прибора достаточно, чтобы навредить вашему здоровью, поэтому будьте осторожны во время управления и старайтесь не запихивать пальцы под луч.

Усиление самодельной установки

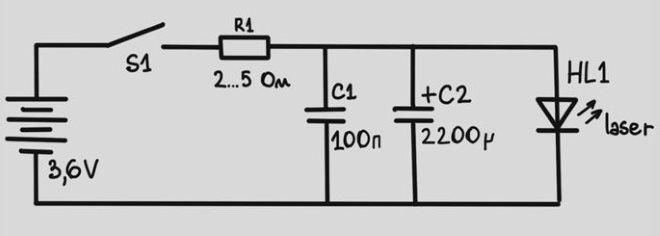

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Хранить готовый резак следует в коробке или чехле. Туда не должна попадать пыль или влага, иначе устройство будет выведено из строя.

В чем разница между готовыми моделями

- Благодаря созданию направленного лазерного луча происходит воздействие на металл

- Мощное излучение заставляет материал испаряться и выходить под силой потока.

- В результате благодаря малому диаметру лазерного луча получается высококачественный срез заготовки.

Глубина врезания будет зависеть от мощности комплектующих. Если заводские модели оборудуются высококлассными материалами, которые обеспечивают достаточный показатель углубления. То самодельные модели способны справиться врезаться на 1-3 см.

Благодаря таким лазерным установкам можно сделать уникальные узоры в заборе частного дома, комплектующие для декорирования ворот или ограждений. Существует всего 3 вида резаков:

- Твердотельные. Принцип работы завязан на использовании специальных сортов стекла или кристалликов светодиодного оборудования. Это недорогие производственные установки, которые используются на производстве.

- Волоконные. Благодаря использованию оптического волокна можно получить мощный поток и достаточную глубину врезания. Они являются аналогами твердотельных моделей, но благодаря своим возможностям и характеристикам по производительности лучше их. Но и дороже.

- Газовые. Из названия понятно, что для работы используется газ. Это может быть азот, гелий, углекислый газ. КПД таких устройств на 20% выше, чем у всех предыдущих. Их используют для резки, сварки полимеров, резины, стекла и даже металла с очень большим уровнем теплопроводности.

В быту без особых затрат можно получить только твердотельный лазерный резак, но его мощности при грамотном усилении, которое было разобрано выше, хватает для выполнения бытовых работ. Теперь у вас есть знания относительно изготовления такого устройства, а дальше только действовать и пробовать.

А у вас есть опыт в разработке лазерного резака по металлу своими руками? Поделитесь с читателями, оставив под этой статьей комментарий!

Лазерный резак для резки фанеры, дерева, металла своими руками: советы по сборке

Возможность изготовления из неиспользуемой или пришедшей в негодность техники чего-то полезного привлекает многих домашних мастеров. Одним из таких полезных устройств является лазерный резак. Имея в своем распоряжении подобный аппарат (некоторые делают его даже из обычной лазерной указки), можно выполнять декоративное оформление изделий из различных материалов.

Самодельным лазерным резаком можно вырезать тонкие деревянные детали или сделать гравировку на стекле

Какие материалы и механизмы потребуются

Чтобы изготовить простейший лазерный резак своими руками, вам потребуются следующие материалы и технические устройства:

- лазерная указка;

- обычный фонарик, оснащенный аккумуляторными батарейками;

- старый пишущий дисковод (CD/DVD-RW), оснащенный лазерным приводом (совершенно не обязательно, чтобы такой дисковод находился в рабочем состоянии);

- паяльник;

- набор слесарных инструментов.

Чем выше скорость записи привода, тем мощнее получится лазерный резак

Таким образом, можно изготовить простейшее устройство для лазерной резки, используя материалы, которые легко найти в домашней мастерской или в гараже.

Процесс изготовления простейшего лазерного резака

Основным рабочим элементом самодельного резака предложенной конструкции является лазерный элемент пишущего компьютерного дисковода. Выбирать именно пишущую модель дисковода следует потому, что лазер в таких устройствах отличается более высокой мощностью, позволяющей выжигать дорожки на поверхности установленного в них диска. В конструкции дисковода считывающего типа также присутствует лазерный излучатель, но его мощность, используемая лишь для подсвечивания диска, невысока.

Извлечение лазерного модуля из привода потребует аккуратности

Лазерный излучатель, которым оснащается пишущий дисковод, размещается на специальной каретке, способной передвигаться в двух направлениях. Чтобы снять излучатель с каретки, необходимо освободить его от большого количества крепежных элементов и разъемных устройств. Снимать их следует очень аккуратно, чтобы не повредить лазерный элемент. Кроме обычных инструментов, для извлечения красного лазерного диода (а для оснащения лазерного самодельного резака нужен именно он) потребуется паяльник, чтобы аккуратно освободить диод от имеющихся паяных соединений. Извлекая излучатель из посадочного места, следует соблюдать аккуратность и осторожность, чтобы не подвергать его сильному механическому воздействию, которое может стать причиной его выхода из строя.

Для резака нужен светодиод с красным свечением

Излучатель, извлеченный из пишущего компьютерного дисковода, необходимо установить вместо светодиода, которым изначально укомплектована лазерная указка. Для выполнения такой процедуры лазерную указку нужно разобрать, разделив ее корпус на две части. В верхней из них и находится светодиод, который следует извлечь и заменить на лазерный излучатель от пишущего компьютерного дисковода. Закрепляя такой излучатель в корпусе указки, можно использовать клей (важно только следить за тем, чтобы глазок излучателя располагался строго по центру отверстия, предназначенного для выхода луча).

Для контроля мощности нужно собрать простейшую электросхему, иначе светодиод может выйти из строя

Напряжения, которое вырабатывают источники питания в лазерной указке, недостаточно для того, чтобы обеспечить эффективность использования лазерного резака, поэтому применять их для оснащения такого устройства нецелесообразно. Для простейшего лазерного резака подойдут аккумуляторные батареи, используемые в обычном электрическом фонарике. Таким образом, совместив нижнюю часть фонарика, в которой размещаются его аккумуляторные батареи, с верхней частью лазерной указки, где уже находится излучатель от пишущего компьютерного дисковода, можно получить вполне работоспособный лазерный резак. Выполняя такое совмещение, очень важно соблюсти полярность аккумуляторных батарей, которые будут питать электроэнергией излучатель.

Схема резака на основе лазерной указки

Перед сборкой самодельного ручного лазерного резака предложенной конструкции из наконечника указки необходимо извлечь установленное в нем стекло, которое будет препятствовать прохождению лазерного луча. Кроме того, надо еще раз проверить правильность соединения излучателя с элементами питания, а также то, насколько точно располагается его глазок по отношению к выходному отверстию наконечника указки. После того как все элементы конструкции будут надежно соединены между собой, можно приступать к использованию резака.

В принципе для самодельного резака этой конструкции можно использовать любой подходящий корпус

Конечно, при помощи такого маломощного лазера не получится разрезать металлический лист, не подойдет он и для работ по дереву, но для решения несложных задач, связанных с резкой картона или тонких полимерных листов, он годится.

Проба резака. Изолента режется как ножом по маслу

По описанному выше алгоритму можно изготовить и более мощный лазерный резак, несколько усовершенствовав предложенную конструкцию. В частности, такое устройство необходимо дополнительно оснастить такими элементами, как:

- конденсаторы, емкость которых составляет 100 пФ и 100 мФ;

- резисторы с параметрами 2–5 Ом;

- коллиматор – устройство, которое используется для того, чтобы собрать проходящие через него световые лучи в узкий пучок;

- светодиодный фонарик со стальным корпусом.

Конденсаторы и резисторы в конструкции такого лазерного резака необходимы для того, чтобы создать драйвер, через который электрическое питание будет поступать от аккумуляторных батарей к лазерному излучателю. Если не использовать драйвер и пустить ток на излучатель напрямую, последний может сразу выйти из строя. Несмотря на более высокую мощность, такой лазерный станок для резки фанеры, толстого пластика и тем более металла также не получится.

Как изготовить более мощный аппарат

Домашних мастеров часто интересуют и более мощные лазерные станки, которые можно изготовить своими руками. Сделать лазер для резки фанеры своими руками и даже лазерный резак по металлу вполне возможно, но для этого необходимо обзавестись соответствующими комплектующими. При этом лучше сразу изготовить свой лазерный станок, который будет отличаться достойной функциональностью и работать в автоматическом режиме, управляясь внешним компьютером.

В зависимости от того, интересует вас лазерная резка металла своими руками или вам необходим аппарат для работ по дереву и другим материалам, следует правильно подбирать основной элемент такого оборудования – лазерный излучатель, мощность которого может быть различной. Естественно, лазерная резка фанеры своими руками выполняется устройством меньшей мощности, а лазер для резки металла должен оснащаться излучателем, мощность которого составляет не менее 60 Вт.

Для серьезного станка лучше потратиться приобрести лазерный диод нужной мощности

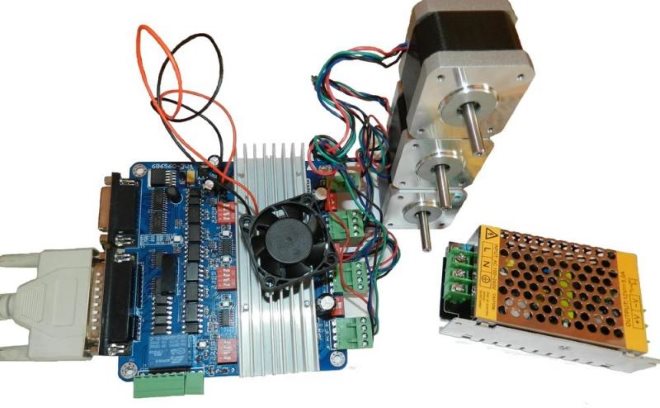

Чтобы изготовить полноценный лазерный станок, в том числе и для резки металла своими руками, потребуются следующие расходные материалы и комплектующие:

- контроллер, который будет отвечать за связь между внешним компьютером и электронными компонентами самого устройства, тем самым обеспечивая управление его работой;

- электронная плата, оснащенная информационным дисплеем;

- лазер (его мощность выбирается в зависимости от материалов, для обработки которых будет использоваться изготавливаемый резак);

- шаговые двигатели, которые будут отвечать за перемещение рабочего стола устройства в двух направлениях (в качестве таких двигателей можно применять шаговые электромоторы от неиспользуемых принтеров или DVD-плееров);

- охлаждающее устройство для излучателя;

- регулятор DC-DC, который будет контролировать величину напряжения, подаваемого на электронную плату излучателя;

- транзисторы и электронные платы для управления шаговыми электродвигателями резака;

- концевые выключатели;

- шкивы для установки зубчатых ремней и сами ремни;

- корпус, размер которого позволяет разместить в нем все элементы собираемой конструкции;

- шарикоподшипники различного диаметра;

- болты, гайки, винты, стяжки и хомуты;

- деревянные доски, из которых будет изготовлена рабочая рама резака;

- металлические стержни диаметром 10 мм, которые будут использоваться в качестве направляющих элементов;

- компьютер и USB-кабель, при помощи которого он будет соединяться с контроллером резака;

- набор слесарных инструментов.

Компоненты электронной начинки можно подобрать по отдельности или приобрести набор из комплектующих для станка ЧПУ

Если лазерный станок вы планируете использовать для работ по металлу своими руками, то его конструкция должна быть усиленной, чтобы выдерживать вес обрабатываемого металлического листа.

Наличие компьютера и контроллера в конструкции такого устройства позволяет использовать его не только в качестве лазерного резака, но и как гравировальный аппарат. С помощью данного оборудования, работа которого управляется специальной компьютерной программой, можно с высокой точностью и детализацией наносить сложнейшие узоры и надписи на поверхность обрабатываемого изделия. Соответствующую программу можно найти в свободном доступе в интернете.

По своей конструкции лазерный станок, который можно изготовить своими руками, представляет собой устройство челночного типа. Его подвижные и направляющие элементы отвечают за перемещение рабочей головки по осям X и Y. За ось Z принимается глубина, на которую выполняется резка обрабатываемого материала. За перемещение рабочей головки лазерного резака представленной конструкции, как уже говорилось выше, отвечают шаговые электродвигатели, которые фиксируются на неподвижных частях рамы устройства и соединяются с подвижными элементами при помощи зубчатых ремней.

Подвижная каретка самодельного резка

Очень важным этапом изготовления лазерного станка своими руками является его настройка после окончательной сборки. Настройке и регулировке подвергаются как элементы кинематической схемы резака, так и его лазерная головка. Если с первыми проблем обычно не возникает, то юстировка лазерной головки представляет собой достаточно сложный процесс, правила выполнения которого следует хорошо изучить.

В заключение предлагаем вашему вниманию пару видеороликов о сборке ещё одного варианта лазерного станка из двух DVD-приводов.

Лазерный резак своими руками. Часть номер ноль. Силовая

В свое время я очень сильно хотел заиметь ЧПУ лазер, не то чтобы он был очень нужен для работы или хобби, но тем не менее вещь полезная в подсобной мастерской, да и круто же!

В интернетах изобилуют статьи о том, как разломать старый дэвэдэ писюк, и достав диодик, вставить его в каретку например старого 5″ флоппи дисковода. Это конечно классно, развивающие и просто. Но скучно и к тому же абсолютно бесполезно. Я решил собрать что-то такое, что можно было бы использовать для работы, ну или хотя бы это было весело. И уложившись максимум в 150 баксов.

И так, коль уж всем известные политические события привели к тому, что пользоваться алиэкспрессом стало не выгодно, то пришлось кинуть клич по знакомым служителям науки и просто странным личностям. И не зря, через некоторое время, в результате бартерной сделки, от одной странной личности мне досталось вот это:

ЛГН-703, CO2 лазер с примерно 60 ваттами выходной мощности, здоровая дура с водяным охлаждением и длиной почти два метра. На меня, как на человека, державшего в руках на тот момент максимум китайские зеленые лазерные указки, он произвел впечатление уже своими размерами.

К сожалению, какой либо внятной документации на него в сети не нашлось в принципе, так что пришлось импровизировать. Примерно сопоставляя по размерам с его китайскими собратьями, было вынесено предположение, что труба эта обладает выходной мощностью около 60 ватт, для работы ему требуется 25 кВ как минимум, для поджига — около 35. А исходя из среднего КПД углекислотных лазеров в 10 процентов, для выхода на расчетную мощность ему нужно кушать что-то около 25-30 мА.

И так, есть два пути изготовления блока питания:

1)Большой Железный Трансформатор. Из минусов — во первых хороший анодник не так просто найти — в советском союзе почему-то они были изделиями штучными и зачастую очень хренового качества, так что выгорали первыми. Как вариант, можно использовать трансформаторы для неоновой рекламы (есть экземпляры на 10-15 кВ и 60 мА), соединяя их вторичные обмотки последовательно (Осторожно! вторичная обмотка каждого НСТ имеет заземленную среднюю точку на корпусе!), но это колхоз «60 лет без председателя» как он есть — эти трансы ни разу не рассчитаны на такое варварское использование и вполне себе могут сгореть, закоротив первичные и вторичные обмотки в одно целое. Во вторых — для поджига все равно придется использовать двухполупериодный умножитель, а так как это сетевые 50 герц — конденсаторы будут большими (всякие там К75-25 и подобные на 40-50 Нф в плечо). В третьих — если вы захотите управлять мощностью луча, то вам все равно придется колхозить громоздкие тиристорные схемы. Из плюсов — это дешево и сердито. Старые НСТ вам отдадут едва-ли не даром (кстати да, хороший нст — тяжелый нст), на выпрямительных диодах тоже можно сэкономить (пойдет всякий шлак типа 2Ц202 и тому подобных).

2)СолидСтейт. Из минусов — он может влететь в копеечку, особенно если вы покупаете все детали в ЧипДипе и у вас нет даже дедушкиного осциллографа. Дыа, были кирпичи полумостовые — стали силановые. Ну еще после N комплектов убитых драйверов и mosfetigbt транзисторов вы будете читать таки датшиты и прочую умную литературу (хотя это скорее плюс) Из явных плюсов — это компактно, мощно и интересно.

Пожалуй на втором пункте остановимся по подробнее.

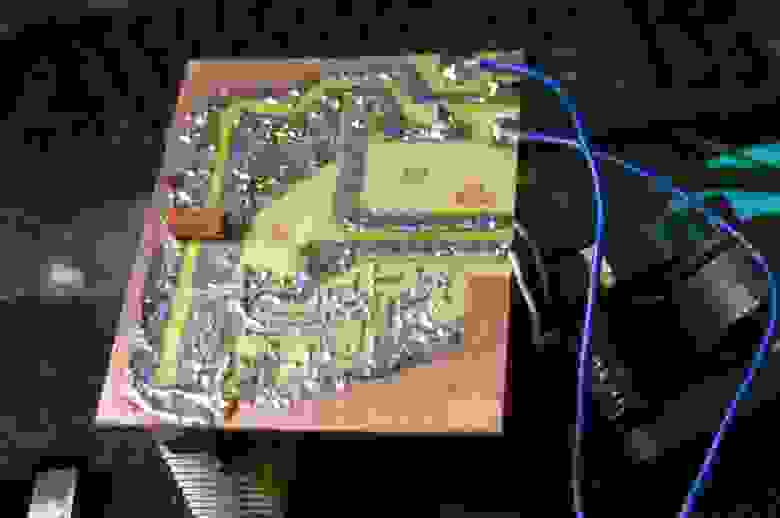

И так, теперь стоит определиться с топологией нашего инвертора. Полный мост — слишком много паять, да и вероятность ошибки в два раза больше. Всякие двухтактные автогенераторы (пуш-пул там например) — слишком маленький КПД и большая вероятность накосячить (ну не сложилось у меня с ними, не сложилось), А вот полумост — это стильно, модно и молодежно! Раскачивать мы будем феты IRFP460, хоть у них и достаточно «тяжелый» затвор. А драйвить его мы будем конечно-же при помощи IR2153! Во-первых по тому, что не нужно много паять, а во-вторых это универсальный ответ на вопрос «а почему-же таки он у меня взорвался?!». Спустя некоторое время вкуривания мануалов и чтения тонн бессмысленного бреда на флайбек.орг.ру, родилась вот такая, децл переделанная схема одного местного господина «Seriyvolk».

Ворнинг! Алярм! Аттеншн! По цепям гуляют большие токи, присутствует высокое напряжение (десятки киловольт). Следи за собой, будь осторожен! Ответственности за невинно убиенных домашних животных, пробитые летающими конденсаторами головы и оторванные пальцы автор не несет

Рабочая частота — около 40 кГц. Конденсаторы в бутстрепе — пленка (хотя лучше танталкерамика, но и так вроде работает), в RC цепочке — керамика.

D1,D2,D3 здесь — HER208. Питание Vcc IRки и повторителей в цепочке управления ключами организовано бутстрепом (почитать подробнее о том, что это такое и с чем его едят), C4 стоит подобрать в пределах от 500 до 1000 пФ.

скачать зеркальную разводку дорожек

Мой йунный падаван(ин), если ты не сильный, ловкий и умелый, то не собирай подобные схемы на макеткахдеревяшкахкартонках.

Трансформатор — сердечник от строчника(ну или может быть у вас завалялся феррит получше и массивнее), первичка — 28-30 витков литцендратом диаметром от 0.5 мм (на худой конец сойдет обычный многожильный провод), вторичка — по вкусу.

Хинт — не стоит испытывать везение и первым делом тыкать новый девайс напрямую в розетку, сначала стоит еще раз убедиться, что все собраноспаяно верно и провести натурные испытания.

Для начала стоит запустить инвертор на пониженном напряжении, но так как питание Vcc IRки у нас рассчитано на 220 и при 40-50 вольтах она просто не заведется, то следует подать отдельно +12 вольт в точку между диодами D2 и D3. Что стоит проверить — ток холостого хода (снимаем вторичную обмотку с трансформатора, оставляем только первичку и например втыкаем лампочку последовательно с инвертором)

Нагрев мосфетов — на х.х. его не должно быть совсем.

Ну а потыкать осциллографом стоит разве что затворы ключей и клеммы первичной обмотки. Ведь мы все знаем, что осциллографом, включенным в сеть не стоит лезть в прибор без гальванической развязки? :).

На затворе нижнего ключа.

На первичной обмотке.

Чего должно быть на затворах — более-менее ровный меандр. Чего не должно быть — «иголок», равных примерно 13 полезного сигнала. В том случае, если наведенное напряжение откроет затвор нижнего плеча, когда открыто верхнее, произойдет сквозной пробой и конденсатор всей своей емкостью сольется в образовавшуюся козу, разорвет феты, скорее всего убив IRку и выжжет дорожки на плате. Как с этим бороться — стараться делать максимально короткие дорожки, обвязывать мосфеты пленочными конденсаторами, использовать сапрессоры и т.д. Вообще топология полумостовыхмостовых силовых инверторов — тема отдельной статьи и таких статей уже написано вагон и маленькая тележка. Если у вас возникли проблемы с отладкой, например для начала советую прочитать датшит на IRку.

В удвоитель по высоковольтной стороне стоит пихать либо большую вязанку 1n4007, либо высоковольтные D5000 (как оказалось, хоть они и не считаются «ультрафастами», но вполне себе работают на такой частоте). Их обязательно стоит шунтировать сопротивлениями на десятки мОм, можно еще увешать выравнивающими конденсаторами, но это уже для успокоения души

С охлаждением все вышло гораздо проще — в закромах родины была найдена здоровая колба аппарата Кипа, в ближайшем зоомагазине за 300 рублей были куплены силиконовые шланги для аквариума, а в магазине автозапчастей — насос омывателя от ТАЗика, вроде-бы нивы.

Первое, что сгорело, это самопальный умножитель (составные диоды всегда обвязывайте шунтирующими резисторами). Но, лазер вполне себе завелся от обычного телевизионного УН9-27, которых у меня оставалось еще штуки две-три.

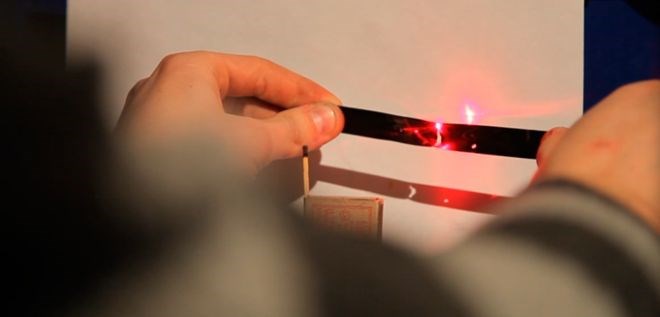

Хоть он и потребляет от силы 14 от нужной мощности и разряд еле виден, он ЖЖЕТ! Не сфокусированным лучом воспламеняет ДСП и жжет фанеру (о бумаге я просто умолчу),

Смотрите в следующих сериях:

— допиливание блока питания с краткими пояснениями «как работает полумостовой инвертор» и «что я сделал не так в этот раз», изготовление и заливка блока удвоителя напряжения, сборка в аккуратный корпус и попытка организовать электронное управление мощностью (на IRке, дыа).

— изготовление двух координатной системы позиционирования луча из древнего сканера и какой-то матери. Попытки приделать к этому зеркала так, чтобы их можно было свести.

— Погромирование микроконтроллеров.

И много чего еще интересного и занятного, так что не переключайтесь.

Настольный. Подходит для маленькой мастерской или дома, так как предназначен для обработки небольших заготовок. Показатели мощности — от 80 Вт, стоимость — от 40000 рублей.

Настольный. Подходит для маленькой мастерской или дома, так как предназначен для обработки небольших заготовок. Показатели мощности — от 80 Вт, стоимость — от 40000 рублей. Koike;

Koike;