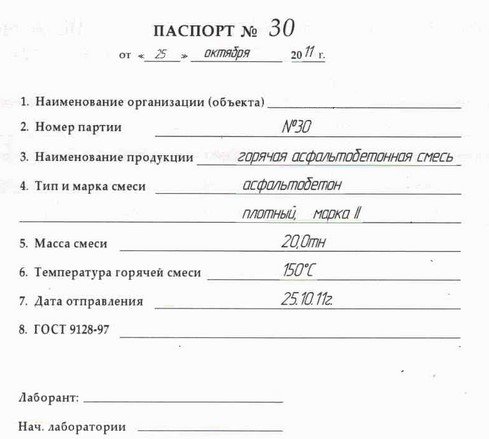

Испытание асфальтобетона согласно ГОСТ 12801-84

Широкое применение асфальтобетона в строительной индустрии России развернулось в конце девятнадцатого века. Благодаря высокопрочному качеству, асфальт используется для укладки дорог и покрытий полов в технических помещениях. В испытание асфальтобетона ежегодно вносятся поправки, которые улучшают качество производимой смеси.

![]()

Асфальтобетон — это материал, используемый в строительстве, в состав которого входят минеральные добавки и органический материал. Искусственную смесь получают путем смешивания всех компонентов под высоким давлением и большой температурой.

Виды и характеристики асфальтобетонного продукта

В состав дорожного покрытия входят:

- Щебень или гравий;

- Гравий;

- Песок;

- Минеральный порошок;

- Битум.

В 19-20 веках вместо битума применялся каменноугольный деготь, позже запрещенный из-за опасных химических паров, выделяемых при нагреве.

![]()

По плотности данная смесь делится на:

- Плотная структура;

- Пористая структура;

- Высокоплотная структура;

- Высокопористая структура.

Смесь для бетонирования обладает крупно, мелко зернистым или песчаным составом.

Температурный режим укатывания поверхности подразделяется на:

- Горячую обработку;

- Холодную обработку.

![]()

Методы испытаний

Методы испытаний асфальтобетонного покрытия согласно ГОСТу, подразделяются на виды (зависит от плотности составной части) и основываются на индивидуальной обработке бетонной смеси:

- Определение плотности по среднему показателю;

- Определение общей массы состава;

- Процесс подготовки к динамическому испытанию заключен в отборе трех образцов для тестирования;

- Далее проводят испытания методом взвешивания и погружения образцов в воду;

- Последняя стадия заключена в обработке полученных результатов теста.

![]()

Плотность асфальтобетонной смеси

Общая плотность асфальтобетонного состава устанавливается двумя способами:

Расчетным методом.

На основании средних показателей от общей массы минеральной части состава и других содержащихся веществ в асфальтобетоне рассчитывают общую плотность по формуле:

Средний показатель двух образцов, с расхождением не более 0,01 г. на куб. сантиметр вносят в результат теста.

Пикнометрическим методом.

В первом случае обработанные пробы погружают в сосуд с водой и смачивателем, заполненным на 1/3. Полученную смесь размешивают и помещают в вакуумный прибор. Выдерживают при температуре 20 градусов Цельсия, доливают дистиллированную воду и вынимают через 30 минут. Плотность находят по формуле:

![]()

Расчет средней плотности дорожного покрытия

Показатель средней плотности асфальтобетонного покрытия учитывается при нахождении значения общей густоты массы. Данный метод исследует содержащиеся поры в образцах вещества, полученных в результате лабораторных исследований или непосредственно изъятых из готового покрытия:

- Долю измельченной смеси, погруженной в колбу, замеряют на технических весах;

- Полученный результат фиксируют записями в документе;

- Части образцов опускают в сосуд с водой и взвешиваю по прошествии 30 минут;

- Итоговый результат вносится в документ, предварительно рассчитанный по формуле:

![]()

Объемная масса минеральной части

Объемную массу минеральной части рассчитывают на основе средних показателей от общей массы состава и с учетом пористости вещества. Результаты получают путем вычислений по следующей формуле:

Погрешность вычислений не более 0,01 грамм на см 3

Плотность минеральной части

Общую плотность минеральной части вычисляют методом отбора отдельных проб минеральных веществ, предварительно протестированных (щебень, минеральный порошок) по правилам ГОСТа. Густоту состава рассчитывают по формуле:

, без учета пористости вещества.

Погрешность вычислений составляет не более 0,01 грамм на см 3

Пористость минеральной части

Объем пористости минерального состава асфальтобетона вычисляют на основании положений по ГОСТу. В расчет берут средний показатель от общего объема минеральной смеси, которая делится на общую плотность минеральной части образцов:

Погрешность вычислений не более 0,01 грамм на см 3

Водонасыщение асфальтобетона

Водонасыщение асфальтобетона определяют на образцах, раннее испытываемых на общий показатель плотности состава. Процентный показатель содержания воды в смеси рассчитывают следующим образом:

- Образцы погружают в колбу с водой при температуре не менее 20 C 0 ;

- Колбу отправляют в вакуумный шкаф и выдерживают под давлением (от 30 минут до одного часа, в зависимости от типа образцов);

- Далее части смеси взвешивают. Объемную долю водонасыщения рассчитывают по формуле:

![]()

Разница в цифрах взвешивания первого и второго этапов соответствует количеству поглощённой воды. Погрешность вычислений составляет 0,1%.

Пористость асфальтобетона

Данным методом определяют объем пор в асфальтобетонном покрытии. Рассчитывают по формуле:

Состав тестируют на основании предварительно найденных общей и средней плотности бетонного покрытия.

Водонасыщение асфальтобетона

Объем поглощения воды дорожного покрытия тестируется на готовых образцах или созданных в лаборатории, использованных на определение средней плотности:

- Готовые элементы погружают в воду и отстаивают около получаса в вакуумном аппарате;

- После вынимают, притирают сухой тканью и взвешиваю на весах;

- Формула для расчета такова:

![]()

Набухание асфальтобетона

Набухание асфальтобетона определяют от общего среднего показателя плотности состава. Формула набухания асфальтобетона:

, где погрешность вычислений составляет не более 0,1%. Результат основывается на трех показателях взвешивания (первоначальное, последующие, полученная разница).

Предел прочности при сжатии ненасыщенных образов

Лабораторные испытания асфальтобетона проводят для выявлений показателей нагрузки, в следствие которой асфальтобетонный состав разрушается:

- Предварительно подготовленные образцы вынимают из воздушной бани;

- Затем подкладывают по пресс и проводят испытания.

- Предел прочности образца рассчитывают по формуле:

![]()

Расхождение результатов теста трех образцов не должно превышать 10%.

Предел прочности асфальтобетона при сжатии водонасыщенных образов

Предел прочности при сжатии водонасыщенных образов рассчитывают так же, как и ненасыщенные образы по формуле:

Различия тестирования в том, что теплые образцы выдерживаю в водяной бане не менее одного часа. Расхождение результатов теста трех образцов не должно превышать 10 процентов.

Коэффициента водостойкости

Коэффициент водостойкости асфальтобетона нужен для определения воздействия воды на прочность смеси:

- Насыщенные образцы вынимают из вакуума, перекладывают в емкость с водой;

- Элементы состава оставляют выдерживаться на 15 суток;

- После вынимают и испытывают на прочность под прессом;

- Формула водостойкости следующая:

![]()

Отбор проб

Пробы асфальтобетона отбирают согласно с уставом ГОСТа (п. 2.3):

- Вырубают или высверливают небольшую прямоугольную форму (диаметр писаного образца 50 мм, с крупными вкраплениями 100 мм, с мелкими вкраплениями 70 мм).

- Для отбора проб не используют остатки образцов из керна, подвергшийся тестированию. Исключение распространяется на переформированные высушенные части асфальтобетона.

Также образцы изготавливают тремя способами:

- Уплотняют с помощью пресса под высоким давлением с подогревом форм (по методу Маршала);

- Уплотняют с помощью вибровальной машины, в отдельных формах.

![]()

Для производства смесей в лабораторных условиях, соблюдают норму по температуре обработки

| Вид состава | Температурный режим |

| Теплый | От 120 до130 C |

| Холодный | От 100 до 120 C |

| Горячий | От 100 до 110 C |

Испытание согласно ГОСТ

Испытание согласно Гост 12801-84 «Смеси асфальтобетонные и аэродромные, дегтебетонные дорожные, асфальтобетон и дегте бетон. Методы испытаний» утвержден 23.02.1984 года Государственным комитетом Совета Министров СССР по делам строительства. Опубликован в России в 1987 году и распространяется на:

- Выявление средней плотности асфальтобетона;

- Общей плотности асфальтобетона;

- Выявление средней и общей пористости состава;

- Выявление составной части асфальтобетонного покрытия;

- Выявление сцепления вяжущей части с минеральными элементами состава;

- Выявление водонасыщения состава;

- Выявление плотности бетонной смеси;

- Выявление слеживаемости состава.

Оборудование

Оборудование для испытания асфальтобетона, необходимое для лабораторных исследований перечислено ниже:

- Плотномер универсальный. Предназначен для контроля качества дорожного покрытия;

- Прибор ПС. С помощью него проводят испытания асфальтобетонного покрытия на колее образование;

- Вакуумная установка. Предназначена для насыщения образцов асфальтобетонного покрытия;

- Термометр. Измеряет температуру образцов;

- Смеситель. С помощью прибора изготавливают минеральные смеси;

- Прибор ПСЛ. Отслеживает минеральные составы на процент слеживания;

- Тигель. С помощью данной установки обжигают битум;

- Прессы для испытаний асфальтобетона. Извлекают образцы нужной формы из дорожного покрытия;

- Весы. Предназначены для взвешивания проб.

![]()

Документы

Для фиксирования результатов лабораторных исследований, используют протокол испытаний, в который вносятся следующие пункты:

- Название марки тестируемой категории асфальтобетонной смеси;

- Наименование марки и содержание в процентном виде битумных веществ в составе;

- Количество используемых образцов и их размеры;

- Наименование машинного аппарата, взятого для тестирования образцов;

- Условия лабораторных испытаний;

- Описание деформации образцов (трещины, изменение объема);

- Полученные вычисления по формулам для испытаний;

- Инициалы лица, проводившего тестирование;

- Дата окончания тестирования.

Проверяемые технические характеристики

Этап производства асфальтобетона делится на две группы:

- Непрерывное производство. Характеризуется выпускам огромного количества дорожного покрытия до 700 000 тонн в сутки;

Циклическое производство. Характеризуется выпуском до 400000 тонн дорожного покрытия и изменчивостью минерального состава.

Лабораторные испытания асфальтобетона: отбор образцов и основные методы

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ И АЭРОДРОМНЫЕ, ДЕГТЕБЕТОННЫЕ ДОРОЖНЫЕ, АСФАЛЬТОБЕТОН И ДЕГТЕБЕТОН

Asphaltic concrete mixtures for roads and aerodromes,

tar concrete mixtures for roads, asphaltic concrete and tar concrete.

Methods of testing

ОКП 57 1840, 57 1861

Дата введения 1985-01-01

УТВЕРЖДЕН И ВВЕДЕН в действие Постановлением Государственного комитета СССР по делам строительства от 23 февраля 1984 г. № 16

ПЕРЕИЗДАНИЕ. Июль 1995 г.

Настоящий стандарт распространяется на смеси асфальтобетонные и дегтебетонные, асфальтобетон и дегтебетон и устанавливает методы их испытаний с целью определения следующих показателей:

– средней плотности (объемной массы) асфальтобетона (дегтебетона) и его минеральной части;

– истинной плотности (удельного веса) смесей и асфальтобетона (дегтебетона) и их минеральной части;

– пористости минеральной части (остова), остаточной пористости, водонасыщения, набухания, предела прочности при сжатии, коэффициента водостойкости и коэффициента водостойкости при длительном водонасыщении асфальтобетонов (дегтебетонов);

– состава смесей асфальтобетонов (дегтебетонов);

– сцепления битума с минеральной частью смеси;

– слеживаемости холодных смесей;

– коэффициента уплотнения асфальтобетонов (дегтебетонов).

1. Общие указания

1.1. При подборе состава асфальтобетона (дегтебетона) и контроле качества приготовления смесей испытания осуществляют на образцах, полученных уплотнением смеси одним из методов, указанных в пп. 3.2 – 3.5, или на пробах неуплотненных смесей.

1.2. При контроле качества покрытия и основания асфальтобетон (дегтебетон) испытывают на образцах-кернах или образцах-вырубках, отобранных непосредственно из покрытия или основания и подготовленных к испытанию в соответствии с пп. 3.7, 3.8.

2. Приготовление смесей и отбор проб

2.1. При подборе состава смесь готовят в лабораторной лопастной мешалке, оборудованной обогревающим устройством.

Щебень, песок и минеральный порошок должны быть предварительно высушены, а битум или деготь обезвожены. Щебень, песок и минеральный порошок в количествах, заданных по составу, отвешивают в емкость, нагревают (периодически перемешивая) до температуры, указанной в табл. 1, и добавляют требуемое количество нагретого в отдельной емкости вяжущего (температура нагрева вяжущего указана в табл. 1).

минерального материала при приготов-

лении смеси

вяжущего при приготовлении смеси

смеси при приготовле-

нии образцов

БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90, БН 90/130

БН 130/200, БН 200/300

Примечание. При применении поверхностно-активных веществ или активированных минеральных порошков температуру нагрева минеральных материалов и вяжущего, а также температуру асфальтобетонных смесей при изготовлении образцов снижают на 10 – 20°С (за исключением холодных смесей).

При использовании активированного минерального порошка его вводят в холодном виде в смесь щебня и песка, предварительно нагретую до температуры на 20 – 40°С выше указанной в табл. 1 (с учетом примечания к таблице).

Смесь минеральных материалов предварительно перемешивают с вяжущим вручную, затем помещают в лабораторную мешалку, где перемешивают ее до полного и равномерного объединения всех компонентов. Время, необходимое для перемешивания в лабораторных мешалках, устанавливается предварительно опытным путем, при этом оно должно быть постоянным для каждого вида смесей (в среднем 3 – 6 мин). Перемешивание считают законченным, если все зерна минерального материала равномерно покрыты вяжущим и в готовой смеси нет его отдельных сгустков.

Формование образцов осуществляют в соответствии с пп. 3.1 – 3.5.

2.2. При контроле качества смесей, приготавливаемых в смесителях принудительного перемешивания периодического действия, пробы отбирают непосредственно после выгрузки смеси из смесителя в автомашины или другие транспортные средства. Каждую пробу составляют из 3 – 4 порций смеси, отобранных из разных замесов. Перед изготовлением образцов отдельные порции смеси объединяют, тщательно перемешивают и получают среднюю пробу.

Если смеси готовят в смесителях периодического действия, работающих по принципу свободного перемешивания, среднюю пробу составляют из отдельных порций смеси, отобранных в начале, в середине и в конце выпуска ее из смесителя.

Если смеси изготавливают в смесителе непрерывного действия, среднюю пробу составляют из 3 – 4 порций смеси, отобранных с интервалом 1,5 – 2 мин.

Из отобранных средних проб смесей формуют образцы, поддерживая при этом температуру смеси в пределах, указанных в табл. 1.

Уплотнение образцов из смесей, испытываемых на прочность при сжатии (в сухом и водонасыщенном состоянии), на водонасыщение и набухание, должно производиться:

– из смесей с содержанием щебня до 35% – прессованием под давлением 40 МПа (400 кгс/см ) ;

– из смесей с содержанием щебня более 35% – вибрированием с пригрузом 0,03 МПа (0,3 кгс/см ) с доуплотнением прессованием под давлением 20 МПа (200 кгс/см ).

Уплотнение образцов из холодных смесей, испытываемых на слеживаемость, производят прессованием под давлением 0,05 МПа (0,5 кгс/см ).

Масса проб смесей, отбираемых из смесителя, в зависимости от размера зерен минерального материала указана в табл. 2.

Максимальный размер зерен минерального материала, мм

Из отобранных смесей готовят образцы не позднее чем через 30 мин после отбора проб из смесителя. В случае вынужденного увеличения указанного срока в журнале испытаний делают соответствующую запись.

2.3. Контроль качества покрытия и основания производят на вырубленных из покрытия (основания) образцах-вырубках прямоугольной формы или высверленных цилиндрических кернах. Вырубку производят пневмомолотком, а цилиндрические керны высверливают на всю толщину покрытия (верхний и нижний слой вместе) при помощи прицепной или самоходной буровой установки (например, ИЭ-180) и разделяют слои в лаборатории. Размеры вырубок и количество высверливаемых кернов устанавливают в зависимости от вида асфальтобетона (дегтебетона) по максимальному размеру зерен и требуемого для испытаний количества образцов. Диаметр кернов должен быть: при отборе проб из песчаного асфальтобетона (дегтебетона) не менее 50 мм, из мелкозернистого – не менее 70 мм и из крупнозернистого – не менее 100 мм.

При отборе кернов при помощи буровой установки последнюю подводят к намеченному участку покрытия, закрепляют коронку и запускают двигатель; после этого коронку опускают на поверхность покрытия и начинают бурение. Для охлаждения коронки и покрытия к месту бурения (под коронку) непрерывно подают воду. Процесс бурения обеспечивают постепенным заглублением буровой коронки в покрытие. После окончания бурения установку отводят в сторону, а высверленный керн извлекают из покрытия специальными щипцами, указанными на черт. 1.

3. Изготовление образцов

3.1. Физико-механические свойства асфальтобетонов (дегтебетонов) определяют на цилиндрических образцах, полученных уплотнением смеси в стальных формах, а также на непереформованных образцах-вырубках или кернах и на цилиндрических образцах, переформованных из вырубок или кернов.

Формы для изготовления образцов представляют собой полые стальные цилиндры. При уплотнении в них смесей должно быть обеспечено двустороннее приложение нагрузки, это достигается передачей давления на уплотняемую смесь через два вкладыша, свободно передвигающихся в форме навстречу друг другу.

3.2. Уплотнение образцов прессованием

Пресс (гидравлический или механический) по ГОСТ 28840-90 для уплотнения образцов должен обеспечивать давление на образец 40 МПа (400 кгс/см ).

Пресс оборудуют приспособлением Союздорнии для одновременного приготовления трех образцов (черт. 2), которое представляет собой постоянно закрепленную на прессе кассету 4 с тремя взаимосвязанными цилиндрическими формами. Нижние вкладыши (пуансоны) 2 опираются шарнирно на нижнюю плиту пресса 1 и верхней частью введены в формы на глубину 2 – 3 см; верхние пуансоны 5 смонтированы на отдельном откидном приспособлении 6, шарнирно связанном с верхней плитой пресса 7. Кассета с формами заключена в коробку с масляным подогревающим устройством 3, при помощи которого поддерживают постоянную температуру стенок форм 60 – 100°С. При изготовлении образцов из холодных смесей кассету с формами не нагревают. Для извлечения образцов из форм имеется специальное упорное устройство 8, также шарнирно связанное с верхней плитой 7. Для подъема и опускания верхней плиты используют электродвигатель 9.

Если мощность пресса недостаточна для одновременного уплотнения трех образцов, его оборудуют аналогичными приспособлениями с одной формой. Кассету рекомендуется изготавливать с формами диаметром 71,4 и 50,5 мм. Конструкция приспособления должна предусматривать взаимозаменяемость форм.

При отсутствии на прессе указанных приспособлений образцы готовят в одиночных (обычных и облегченных) формах (черт. 3 и 4), размеры которых приведены в табл. 3.

Производство асфальтобетона и его лабораторные испытания

Асфальтобетон, традиционно именуемый асфальтом, материал не слишком сложный в изготовлении, что делает его производство весьма привлекательным для частного бизнеса. К тому же изготавливать его можно как на стационарных крупных предприятиях, так и перебазируемых, и даже передвижных, способных менять место расположения хоть каждый месяц.

Производство материала

Общая схема изготовления асфальтобетона достаточно проста и одинакова для всех видов АБ:

- измерение дозы составляющих продукта;

- подготовка ингредиентов смеси;

- перемешивание.

Главное отличие АБ от многих другим строительных материалов – необходимость быстрого применения готового продукта. В противном случае он теряет вязкость, становится хрупким и не годится для укладки. Итак, давайте рассмотрим основные схемы и технологии производства асфальтобетона.

Более подробно об особенностях производства асфальтобетона расскажет это видео:

Технологии

Готовый продукт разделяют на 3 группы по способу изготовления:

- холодный – твердые ингредиенты сушат, но не нагревают, битум перед добавлением прогревают. Такой материал лучше всего подходит для ямочного ремонта, установки пломб и заплат. Работать с ним разрешается при температуре не ниже — 10 С;

- горячий и теплый – твердые ингредиенты сушат и прогревают, битум нагревают до более высокой температуры. Горячий АБ отличается большей вязкостью, для работы при минусовых температурах не подходит. Однако именно его используют для сооружения дорог.

Значимой разницей для организации производства выступают лишь этап предварительного прогрева ингредиентов. Для формирования технологической линии более принципиальным является вопрос типа производства: циклический или непрерывный.

- Циклический способ предполагает изготовление АБ с производительностью от 100 до 300 т в день. Несомненный плюс – возможность быстро менять рецептуру: каждый замес может быть изготовлен с другим составом. Однако такая линия менее мобильна из-за больших габаритов смесительной башни.

- Непрерывный способ обеспечивает производство асфальтобетона в куда большем объеме – от 50 до 600 т в сутки. Запускается изготовление буквально через 3 дня после перебазирования. Однако отсутствие здесь стадии разделения на фракции может стать причиной нарушения в рецептуре. Решением проблемы становится монтаж отдельного грохота для подготовки твердых ингредиентов.

Циклическая

- Основную часть производства занимает система подачи твердых ингредиентов – инертных. Перед этим материал дозируется согласно рецептуре выпускаемого АБ. Хранятся смеси с разным составом в бункерах, откуда подвозятся на линию.

- Твердые компоненты в холодном виде подаются конвейером в сушильный барабан, где просушиваются и нагреваются потоками воздуха.

- Затем материал перемещается в вибрационный грохот, где щебень и песок разделяют на разные фракции по диаметру зерна. Проделывается это с помощью системы сит.

- Под грохотом размещаются бункера для горячих твердых ингредиентов – для каждой фракции. Отсюда в весовой хоппер сгружается доза материала согласно рецептуре. Состав смеси задается программой.

- Битум и минеральная пыль отгружаются в свои хоппера: битум – из битумохранилища, минеральный порошок – из силоса. Дозирование проводят методом динамического взвешивания.

- Все компоненты передаются в смесительную камеру. Цикл перемешивания оставляет 45 с.

- Хранится готовый АБ в горизонтальных, вертикальных или мобильных цистернах. Отгружается в самосвалы.

Непрерывная

Во многом технологическая линия здесь такая же, однако, есть и отличие.

- Принцип хранения – в бункерах, используется и здесь.

- Отгрузка твердых холодных ингредиентов также выполняется из дозаторов. Но если при циклическом методе они выполняли роль преддозаторов, так как отгрузка смеси проводилась из бункеров горячих ингредиентов, то при непрерывном дозу для смеси отмеряет именно этот аппарат, а потому и отличается куда большей точностью – в пределах 0,1%.

- Холодные твердые ингредиенты отгружает на конвейер, оборудованный грохотом негабарита, который и удаляется на этой стадии.

- Затем камень попадает на весовой мост, где не только взвешивается материал, но передаются данные о его соответствии на систему дозаторов. Это позволяет в динамичном режиме корректировать состав смеси и не допускать нарушения в рецептуре.

- Пришедший проверку материал подается в сушильно-смесительный барабан, где также просушивается воздухом.

- Здесь же камень смешивают с песком, минеральной пылью, битумом.

- Хранится асфальтобетон в круглых силосах.

Оборудование

Используемое оборудование зависит от способа производства асфальтобетона и характера завода – стационарное или перебазируемое предприятие. Например, для технологической линии непрерывного цикла понадобятся следующие агрегаты:

- бункеры, выполняющие роль дозатора, с высокой точностью;

- сборный конвейер и конвейер с контролем влажности;

- смесительный барабан, где производится просушивание и смешивание ингредиентов;

- бункер старого АБ и линия подачи последнего в дозатор;

- пылесос-вентилятор для удаления газов и пыли;

- пылеуловитель и силос для пыли;

- силос минерального порошка;

- битумный бак;

- накопительный бункер – теплоизоляционный или подогреваемый.

О том, как регламентируется производство асфальтобетона с точки зрения отходов, читайте далее.

Отходы

Изготовление асфальтобетона относится к типу условно безотходных, так как большую часть пыли, образующейся при разделении фракций и подготовке, улавливают и используют в качестве части минерального порошка. Для этого в линию включен пылеуловитель и силос для ее хранения.

Большую опасность для окружающей среды представляют газы – оксиды азота и углерода, сернистый ангидрид. Чтобы уменьшить вредное воздействие, на предприятиях предусматривается двухступенчатая система очистки.

Испытания асфальтобетона

Эксплуатационные свойства дорожных покрытий зависят от физико-механических свойств материалов, которые используются для их создания. В строительстве автомобильных дорог, аэродромов, уличных проспектов чаще всего используется асфальтобетон. Важными качествами этого композиционного материала считаются сопротивление износу, способность воспринимать расчетные нагрузки, эластичность. Определить характеристики покрытия и дать достоверный прогноз его долговечности путем визуального осмотра невозможно. После окончания проектирования и реализации проектов любого масштаба в сфере дорожного строительства экспертиза асфальтобетонных покрытий является основным способом оценки результатов работы подрядчика.

Эксплуатационные свойства дорожных покрытий зависят от физико-механических свойств материалов, которые используются для их создания. В строительстве автомобильных дорог, аэродромов, уличных проспектов чаще всего используется асфальтобетон. Важными качествами этого композиционного материала считаются сопротивление износу, способность воспринимать расчетные нагрузки, эластичность. Определить характеристики покрытия и дать достоверный прогноз его долговечности путем визуального осмотра невозможно. После окончания проектирования и реализации проектов любого масштаба в сфере дорожного строительства экспертиза асфальтобетонных покрытий является основным способом оценки результатов работы подрядчика.

Цены на исследуемые параметры

| Наименование испытания/Вид работ | Ед. | Стоимость за единицу, руб., с НДС |

|---|---|---|

| Испытание асфальтобетона: определение средней плотности, водонасыщения, водостойкости, предела прочности при сжатии при температуре 50 °С, 20 °С | 1 проба | 5880 |

| Определение предела прочности при сжатии образцов асфальтобетона при температуре 0 °С | 1 проба | 2100 |

| Определение зернового (фракционного) состава асфальтобетона | 1 проба | 5400 |

| Определение коэффициента уплотнения асфальтобетона с помощью прибора ДПУ, ДПА | 1 проба | 1140 |

| Испытание минеральных добавок на пригодность для использования в асфальтобетонных смесях | 1 проба | 1790 |

| Испытание битума | 1 проба | от 5320 |

| Подбор состава асфальтобетона без учета стоимости испытания ингредиентов | 1 проба | от 7680 |

| Отбор проб асфальтобетона (1 слой) | 1 состав | 1440 |

Назначение и классификация асфальтобетона

Дорожное покрытие из асфальтобетона – это один из наиболее востребованных материалов в дорожном строительстве. Структурно он представляет собой композицию из минерального наполнителя (щебня и песка), связанного битумом, который укладывается на подготовленный грунт – щебеночное покрытие.

Асфальтобетоны классифицируются на основании следующих показателей:

- тип минерального заполнителя (щебень, гравий, песок);

- температура битума;

- крупность фракции минеральной составляющей;

- остаточная пористость;

- назначение.

Асфальтобетон применяется для обустройства оснований и покрытий автомобильных дорог различного назначения (магистралей, междугородних, городских, шоссе), тротуаров на городских улицах, дорог промышленных предприятий, аэродромов.

В настоящее время для этих же задач используют новые технологии изготовления. Полимерасфальтобетоны – современные композиционные материалы с применением в качестве вяжущего компонента используются сополимеры типа стирол-бутадиен-стирол. Использование этих материалов в дорожном строительстве позволяет значительно, защитить от деформаций трассу, повысить эксплуатационные свойства покрытий как трещиностойкость и долговечность, сделать его более плотным, увеличить низкую устойчивость материала к морозам и сдвигоустойчивость, сократить затраты на обслуживание и ремонт.

Виды испытаний асфальтобетона

ООО «СтройЛаборатория СЛ» выполняет испытания строительных материалов, в том числе сертификационные, на соответствие требованиям ГОСТ9128-2013 и по ним занимается процессом оформления нормативной документации для заказчиков.

В перечень услуг компании входят следующие виды лабораторных испытаний не только асфальтобетона и асфальтобетонных смесей, но и цемента, цементных смесей, строительного кирпича, фундамента жилых домов.

Чтобы определить качество асфальтобетонной одежды дорожного покрытия, берут отдельные куски полотна и подвергают следующим испытания:

- Определение средней плотности, водонасыщения и водостойкости.

- Определение предела прочности на сжатие образцов при температуре 0 °C.

- Определение предела прочности на сжатие образцов при температуре 20 °C.

- Определение предела прочности на сжатие образцов при температуре 50 °C.

- Определение фракционного состава смеси.

- Испытание битума.

- Определение коэффициента уплотнения при помощи приборов ДПУ и ДПА.

- Дефектоскопия.

Испытания бетона, битума и асфальтобетона проводятся в соответствии с ГОСТ12801-98. Для оценки показателей, выбора и корректировки состава смесей используются положения ГОСТ 9128-2013.

Определение средней плотности

Среднюю плотность асфальтобетона мы получаем методом гидростатического взвешивания образцов, изготовленных в лаборатории или извлеченных из дорожного покрытия. Для измерений используются весы и специализированные приспособления. Образец взвешивается трижды: на воздухе, в сосуде с водой и после извлечения из него. Данные результатов измерений позволяют вычислить среднюю плотность с точностью до двух знаков после запятой. Погрешность не превышает 0, 03 г/см 3 .

После этого расчетным путем устанавливается средняя и истинная плотность минеральной части литого асфальтобетона.

Определение водонасыщения

Для определения водонасыщения асфальта (количества воды, поглощенной образцом) используются лабораторные весы, вакуумная установка и устройство для капиллярного насыщения, термометр и емкость.

Процедура такова:

- Образцы асфальтобетона погружают в воду и помещают в вакууматор, где выдерживают в течение 60 минут при давлении 15 мм рт. ст. (2 кПа).

- Давление доводят до атмосферного и дают выдержку 30 минут.

- Образцы взвешивают и проводят необходимые расчеты по замерам водонепроницаемости.

- Фиксируют наличие процента жидкости. Отбирают образцы, оптимально подходящие по показателям проведенных анализов.

Определение предела прочности на сжатие

Метод позволяет определить сжимающую нагрузку на структуру полотна из асфальтобетона, при которой происходит разрушение образца. Чтобы оценить эксплуатационные качество дорожных покрытий, низкую или высокую устойчивость к сопротивлению площади нажима колес от автомобиля в холодных или горячих температурных условиях, измерения проводят при 0, 20 и 50 °C.

Мы используем следующее оборудование:

- механический или гидравлический пресс с регулируемой нагрузкой;

- динамометр;

- термометр;

- емкость для термостатирования образцов.

Образцы при заданной температуре сжимают прессом при скорости перемещения поршня 3 мм/мин и определяют максимальные показатели нагрузки. Для требуемой точности измерений нагрузка на образец должна быть распределена равномерно. В прессах, которые используются в нашей лаборатории верхняя плита соединена со штоком через шарнир. Благодаря этому она опирается на образец всей площадью.

Определение водостойкости

Испытание осуществляется для определения снижения прочности на сжатие водонасыщенных образцов в сравнении с сухими. Порядок подготовки образцов описан выше в разделе «Определение водонасыщения». По требованию заказчика мы также подвергаем исследованиям на водостойкость при длительном водонасыщении. Для этого образец после вакуумирования выдерживается в воде при атмосферном давлении. Тест на определение водостойкости занимает 15 суток.

Определение фракционного состава

Для определения фракционного состава минеральной составляющей асфальтобетона ее последовательно просеивают через мерные сита с ячейкой стандартных размеров. После этого каждую фракцию взвешивают и подсчитывают процентное соотношение веществ по массе. Для удаления битумной связки используют два метода: выжигание и вымывание растворителем.

Испытания битумов

Чтобы определить пригодность битумов для использования в составе асфальтобетона, их проверяют по следующим показателям:

- глубина проникновения иглы пенетрометра;

- температуры размягчения (по методу кольца и шара;

- растяжимость.

Характеристики пластичности и эластичности битумов влияют на трещиностойкость и долговечность дорожного покрытия.

Оперативное определение коэффициента уплотнения

Для экспресс-контроля коэффициента уплотнения дорожных покрытий используют динамические плотномеры-пенетраторы ДПУ и ДПА-1. Для проведения работ мы выезжаем на объект. Измерения проводятся в трех точках, расположенных на расстоянии 0,3 метра друг от друга, а итоговый результат вычисляется как среднее арифметическое.

Приборы укомплектованы сменной оснасткой (конусами) для проведения измерений сразу же после уплотнения и после остывания покрытия (через 1 – 3 суток). По результатам измерений определяют качество покрытия его компонентов, и принимают решение о необходимости дальнейшего уплотнения.

Если необходимо, то мы проводим повторные тесты.

Методы отбора проб и подготовки образцов

Точность результатов испытаний асфальтобетона зависит от правильности отбора контрольных проб и подготовки образцов. При выполнении этих работ мы руководствуемся положениями ГОСТ 12801-98. Для определения характеристик асфальтобетонной смеси и качества дорожного покрытия используются два разных способа отбора и подготовки проб.

Извлечение керна

Керн представляет собой специальную пробу цилиндрической формы, которая извлекается из готового дорожного покрытия. Структурно он может представлять собой один или несколько слоев. Берутся керны для следующих целей:

- определение физико-механических характеристик асфальтобетона;

- оценка толщины покрытия;

- проверка сцепления слоев дорожного покрытия между собой.

Для извлечения керна используется портативная буровая установка с кольцевой коронкой. Бурение производится на всю толщину покрытия, после чего керн вынимается при помощи щипцов. В качестве смазочно-охлаждающей жидкости для коронки используется чистая вода. При необходимости нижняя часть керна отрезается.

Изготовление образца из смеси

На асфальтобетонных заводах или при приготовлении смеси на грунтосмесительной машине отбираются точечные пробы, которые потом перемешиваются с целью получения объединенной пробы. Также их готовят в лабораторных условиях. Из этих проб формуют и уплотняют образцы, на которых затем проходят испытания. Выполняются тесты на вибростолах стандартных размеров и гидравлических прессах цилиндрической формы.

Почему клиенты доверяют ООО «СтройЛаборатория СЛ»?

Наша компания приглашает к сотрудничеству организации по производству асфальтобетона, подрядчиков и заказчиков дорожно-строительных работ.

ОПЫТ РАБОТЫ С 1993 ГОДА

ГРАМОТНЫЕ И ЧЕСТНЫЕ СПЕЦИАЛИСТЫ

ПОСТОЯННАЯ ОБРАТНАЯ СВЯЗЬ С ЗАКАЗЧИКОМ

Испытания асфальтобетона в лаборатории «СтройЛаборатория СЛ» помогут решить следующие задачи:

- Компаниям, занятым дорожным строительством. Проверить материалы, поставляемые производителем, на соответствие типу, виду, марке и другим параметрам.

- Заказчикам дорожного строительства. Выполнить контроль качества укладки покрытия, выявить причины снижения его качественных и эксплуатационных параметров.

Своим клиентам мы готовы предложить широкий перечень эксклюзивных преимуществ, среди которых:

- Специализированная материально-техническая база. Наша компания основана в 1993 году на базе профильной лаборатории треста «МОСЖИЛСТРОЙ», действующей с 1952 года, и укомплектована всеми необходимыми средствами измерений, инструментом и оборудованием.

- Квалифицированный и опытный персонал. В состав ООО «СтройЛаборатория СЛ» входят три структурных подразделения: Испытательная лаборатория в Москве, Орган сертификации и филиал «Березники». Комплексные испытания асфальтобетона проводят специалисты с высокой квалификацией в сфере лабораторных испытаний, а также сертификации строительных материалов и конструкций. Уровни подготовки персонала и аккредитации лаборатории позволяют нам работать с частными и государственными компаниями на законных основаниях.

- Экспертные заключения. Результаты испытаний асфальтобетонного покрытия или смеси заносятся в протокол установленного образца, а заказчик получает документ, в котором регламентируются все необходимые технико-технологические параметры и стандарты соответствия. Выданное нами заключение имеет юридическую силу и может быть использовано для разрешения спорных вопросов.

Заказывая испытания асфальтобетона в нашей компании, вы со 100 процентной достоверностью узнаете неразрушимый ли это материал, какова продолжительность его эксплуатации при тех или иных условиях.

Наши сертификаты

ООО «СтройЛаборатория СЛ» принимает заявки на испытания асфальтобетона в Москве (центральная лаборатория) и Березниках Пермского края (филиал). Телефоны и другие реквизиты для связи с нами вы можете найти в разделе «Контакты».

Или оставьте заявку, и наш специалист перезвонит Вам и ответит на все вопросы

Телефоны:

8-499-191-29-08

8-499-191-34-05

8-925-307-56-25

Рейтинг-2021: ТОП-10 лучших котлов Лемакс

* Подборка/обзор составлена по мнению редакции RatingFirmPoRemontu.ru. О критериях отбора. Данный материал носит субъективный характер, не является рекламой и не служит руководством к покупке. Перед покупкой необходима консультация со специалистом.

Обновлено: 18.10.2021

Рейтинг-2021 лучших котлов Лемакс по отзывам покупателей: какие котлы отопления лучше купить, как правильно выбрать, сравнение цен, купить в надежном интернет-магазине вашего города.

Сравнение товаров: выбираем, какую модель выбрать и купить

Рейтинг котлов Лемакс

10 кВт (до 100 кв.м.)

Характеристики модели:

- Тип отопительного котла: газовый, конвекционный

- Количество контуров: одноконтурный

- КПД: 90 %

- Управление: механическое

- Установка: напольная

- Макс. давление воды в контуре отопления: 1 бар

- Функции: защита от перегрева, термометр

- Защита: газ-контроль

- Патрубок подключения контура отопления: 1 ½”

- Размеры (ШхВхГ): 330x748x499 мм

- Вес: 41 кг

- Гарантийный срок: 3 г.

- Горелка: газовая

- Камера сгорания: открытая

- Отапливаемая площадь: 100 кв.м

- Материал первичного теплообменника: сталь

- Топливо: природный газ

- Расход природного газа: 1.2 куб. м/час

- Патрубок подключения газа: 1/2″

- Номинальное давление природного газа: 13 мбар

- Диаметр дымохода: 100 мм

- Макс. температура теплоносителя: 90 °С

- Макс. тепловая мощность: 10 кВт

- Энергонезависимый: да

Характеристики модели:

- Тип отопительного котла: газовый, конвекционный

- Количество контуров: одноконтурный

- КПД: 87 %

- Управление: механическое

- Установка: парапетный

- Макс. давление воды в контуре отопления: 2 бар

- Функции: защита от перегрева, термометр

- Защита: газ-контроль

- Размеры (ШхВхГ): 595x740x360 мм

- Вес: 50 кг

- Гарантийный срок: 3 г.

- Горелка: газовая

- Камера сгорания: закрытая

- Материал первичного теплообменника: сталь

- Топливо: природный газ

- Расход природного газа: 0.6 куб. м/час

- Номинальное давление природного газа: 13 мбар

- Макс. температура теплоносителя: 80 °С

- Макс. тепловая мощность: 10 кВт

- Энергонезависимый: да

- Макс. тепловая нагрузка: 12 кВт

11.60 кВт (до 100 кв.м.)

Характеристики модели:

- Тип отопительного котла: газовый, конвекционный

- Количество контуров: одноконтурный

- КПД: 87 %

- Управление: механическое

- Установка: напольная

- Функции: термометр

- Защита: газ-контроль

- Патрубок подключения контура отопления: 1 ½”

- Размеры (ШхВхГ): 282x685x473 мм

- Вес: 33 кг

- Горелка: газовая

- Камера сгорания: открытая

- Материал первичного теплообменника: сталь

- Топливо: природный газ

- Расход природного газа: 0.6 куб. м/час

- Патрубок подключения газа: 1/2″

- Номинальное давление природного газа: 12.70 мбар

- Диаметр дымохода: 120 мм

- Макс. температура теплоносителя: 90 °С

- Макс. тепловая мощность: 11.60 кВт

- Энергонезависимый: да

16 кВт (до 160 кв.м.)

Характеристики модели:

- Тип отопительного котла: газовый, конвекционный

- Количество контуров: одноконтурный

- КПД: 90 %

- Управление: механическое

- Установка: напольная

- Макс. давление воды в контуре отопления: 3 бар

- Функции: защита от перегрева, термометр

- Защита: газ-контроль

- Патрубок подключения контура отопления: 2″

- Размеры (ШхВхГ): 416x744x491 мм

- Вес: 55 кг

- Гарантийный срок: 3 г.

- Горелка: газовая

- Камера сгорания: открытая

- Отапливаемая площадь: 160 кв.м

- Материал первичного теплообменника: сталь

- Топливо: природный газ

- Расход природного газа: 1.9 куб. м/час

- Патрубок подключения газа: 1/2″

- Номинальное давление природного газа: 13 мбар

- Диаметр дымохода: 130 мм

- Макс. температура теплоносителя: 90 °С

- Макс. тепловая мощность: 16 кВт

- Энергонезависимый: да

Характеристики модели:

- Тип отопительного котла: газовый, конвекционный

- Количество контуров: одноконтурный

- КПД: 90 %

- Управление: механическое

- Установка: напольная

- Макс. давление воды в контуре отопления: 4 бар

- Функции: защита от перегрева, термометр, манометр

- Защита: газ-контроль

- Патрубок подключения контура отопления: 1 ½”

- Размеры (ШхВхГ): 431x856x515 мм

- Вес: 95 кг

- Гарантийный срок: 3 г.

- Горелка: газовая

- Камера сгорания: открытая

- Отапливаемая площадь: 160 кв.м

- Материал первичного теплообменника: чугун

- Топливо: природный газ

- Расход природного газа: 1.9 куб. м/час

- Патрубок подключения газа: 1/2″

- Номинальное давление природного газа: 13 мбар

- Диаметр дымохода: 130 мм

- Макс. температура теплоносителя: 95 °С

- Макс. тепловая мощность: 16 кВт

- Энергонезависимый: да

- Макс. тепловая нагрузка: 19 кВт

12.50 кВт (до 130 кв.м.)

Характеристики модели:

- Тип отопительного котла: газовый, конвекционный

- Количество контуров: одноконтурный

- КПД: 87 %

- Управление: механическое

- Установка: парапетный

- Макс. давление воды в контуре отопления: 2 бар

- Функции: защита от перегрева, термометр

- Защита: газ-контроль

- Размеры (ШхВхГ): 595x740x360 мм

- Вес: 50 кг

- Гарантийный срок: 3 г.

- Горелка: газовая

- Камера сгорания: закрытая

- Материал первичного теплообменника: сталь

- Топливо: природный газ

- Расход природного газа: 0.75 куб. м/час

- Номинальное давление природного газа: 13 мбар

- Макс. температура теплоносителя: 80 °С

- Макс. тепловая мощность: 12.50 кВт

- Энергонезависимый: да

- Макс. тепловая нагрузка: 15 кВт

Характеристики модели:

- Тип отопительного котла: газовый, конвекционный

- Количество контуров: одноконтурный

- КПД: 90 %

- Управление: механическое

- Установка: напольная

- Макс. давление воды в контуре отопления: 3 бар

- Функции: защита от перегрева, термометр

- Защита: газ-контроль

- Патрубок подключения контура отопления: 2″

- Размеры (ШхВхГ): 416x744x491 мм

- Вес: 55 кг

- Гарантийный срок: 2 г.

- Горелка: газовая

- Камера сгорания: открытая

- Отапливаемая площадь: 125 кв.м

- Материал первичного теплообменника: сталь

- Топливо: природный газ

- Расход природного газа: 1.5 куб. м/час

- Патрубок подключения газа: 1/2″

- Номинальное давление природного газа: 13 мбар

- Диаметр дымохода: 130 мм

- Макс. температура теплоносителя: 90 °С

- Макс. тепловая мощность: 12.50 кВт

- Энергонезависимый: да

24 кВт (до 220 кв.м.)

Характеристики модели:

- Тип отопительного котла: газовый, конвекционный

- Количество контуров: двухконтурный

- Тепловая мощность: 9 – 24 кВт

- КПД: 92.5 %

- Управление: электронное

- Установка: настенная

- Напряжение сети: однофазное

- Встроенный циркуляционный насос: есть

- Встроенный расширительный бак: есть, 6 л

- Комплектация: дисплей

- Температура теплоносителя: 35 – 85 °С

- Макс. давление воды в контуре отопления: 3 бар

- Функции: автодиагностика, защита от замерзания, модуляция пламени, индикация включения, автоподжиг, защита от перегрева, термометр, манометр

- Особенности: подключение внешнего управления

- Защита: газ-контроль, предохранительный клапан, воздухоотводчик

- Патрубок подключения контура отопления: 3/4″

- Размеры (ШхВхГ): 430x770x340 мм

- Вес: 29 кг

- Гарантийный срок: 2 г.

- Горелка: газовая

- Камера сгорания: закрытая

- Топливо: природный газ, сжиженный газ

- Расход природного газа: 2.72 куб. м/час

- Расход сжиженного газа: 2.1 кг/час

- Производительность горячей воды при t 25°C: 13.1 л/мин

- Патрубок подключения газа: 3/4″

- Патрубок подключения контура ГВС: 1/2″

- Диаметр коаксиального дымохода: 60/100 мм

- Материал вторичного теплообменника: медь

- Номинальное давление природного газа: 13 – 20 мбар

- Допустимое давление сжиженного газа: 29 мбар

- Температура в контуре ГВС : 35 – 55 °С

- Макс. давление воды в контуре ГВС: 8 бар

- Подключение раздельного дымохода (диаметр 80 мм): да

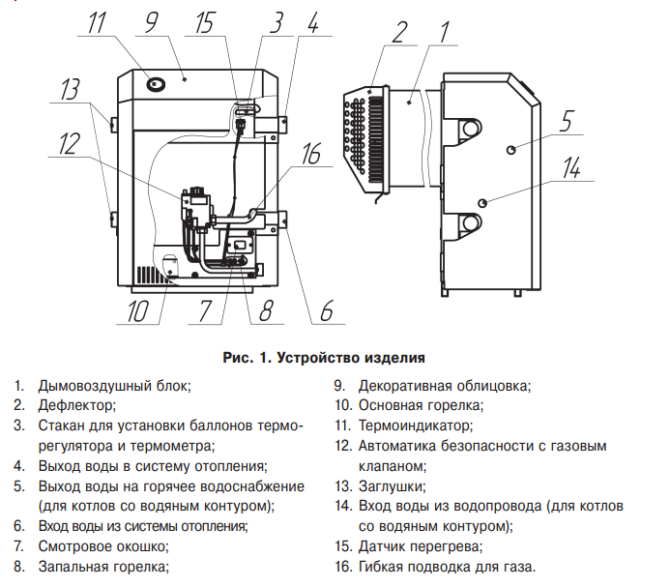

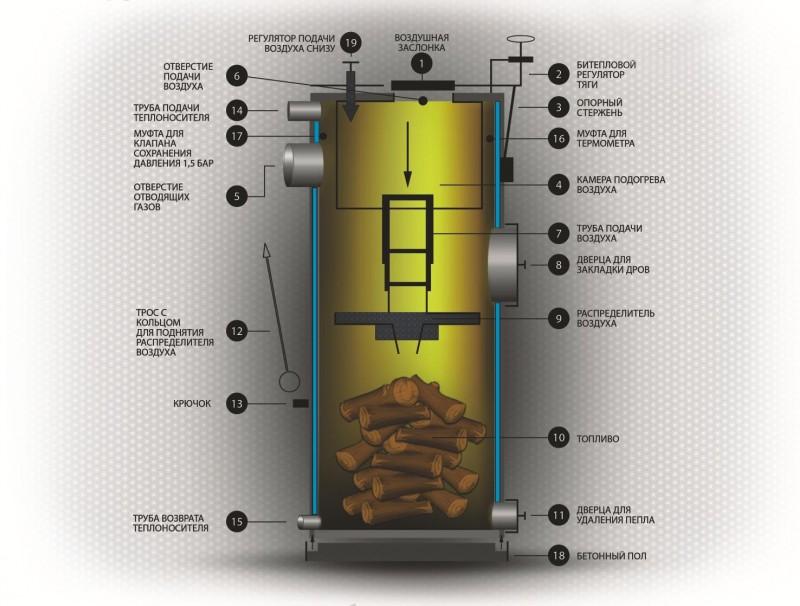

Котел Лемакс и отзывы на него: Напольные, настенные- Линейка продукции компании +Фото и Видео

Газовой котел является основой бесперебойной и качественной работы всей отопительной системы дома. При выборе каждый старается найти агрегат, обладающий долговечностью, надежностью и приемлемой стоимостью. Этим параметрам отвечает отечественный котел Лемакс и отзывы пользователей это подтверждают.

Современный газовый котел российской компании Лемакс выделяется конкурентной стоимостью и хорошими характеристиками. Производителем предлагается целая серия котлов под такими названиями, как Патриот, Лидер, Газовик, Премиум и другие. Все эти серии разработаны именно для российских суровых условий и имеют русифицированную автоматику.

Все оборудование изготавливается с использованием новейших технологий. Продукция имеет отличное соотношение цена-качество по мнению потребителей.

Выделяют следующие преимущества котлов Лемакс:

Эти преимущества во многом заслуга сотрудничества компании с ведущими европейскими производителями теплообменников и автоматики, которые поставляют качественные детали к котлам отечественного производства.

На сегодняшний день существует несколько видов котлов:

Напольные считаются классическим вариантом, устанавливаемых в частных домовладениях. Их основным плюсом является полная энергонезависимость. Но есть и небольшой недостаток — они чувствительны к задуванию пламени в случае выхода дымоотводной трубы на ветреную сторону. Не очень критично, но его придется разжечь снова, т. к. автоматически это не делается.

Принцип работы заключается в нагревании теплообменника отопительной системы и горячего водоснабжения ( для двухконтурных) встроенной в корпус горелкой. Циркуляция в теплоносителе может быть естественной, в случае энергонезависимых видов, и принудительной, в энергозависимых. Здесь применяется пьезорозжиг.

Напольный вид выпускается со стальным или чугунным теплообменником. Стальные модели напольного одноконтурного вида имеют зависимость от электроэнергии и их работа заключается только в обогреве. Двухконтурными производится нагревание воды для хозяйственного использования. Лучшими представителями фирмы Лемакс считаются чугунные агрегаты одноконтурного типа. Это связано с хорошими характеристиками чугуна.

Настенные могут быть установлены и в загородном коттедже и в квартире. Они компактные и имеют комплект устройств для бесперебойной работы, но зависимы от электропитания.

Недостаток — отсутствие защиты от заклиниваний и замерзания насосной системы. Экономичное расходование топлива и повышение КПД прибора благодаря принципу модуляции. Подключается к дымоотводной трубе.

Основными компонентами газового нагревателя являются:

При не соблюдении правильности монтажа могут возникнуть поломки и неисправности. Эта работа должна выполняться только квалифицированными специалистами.

Особенности установки котлов Лемакс:

В блоке автоматики основную роль выполняется газовым клапаном. Управляется с помощью аналогичных преобразователях либо электронных контроллеров, которые получают данные с электрических датчиков.

При задуве газозапальника термоэлемент остывает, что провоцируется прекращением выработки тока, и происходит закрывание магнитного клапана. Перекрытие пружинного клапана происходит при передаче сигнала от датчика температуры и тяги.

Линейка бренда представлена устройствами с разными уровнями функциональности для обогревания помещений разных площадей. Познакомимся по ближе с некоторыми из них:

По отзывам владельцев оборудования фирмы Лемакс можно выделить следующие особенности:

Потребители выделяют и некоторые минусы устройства:

Андрей. Серпухов. Проживаем с семьей в поселке, где постоянно происходят перебои с электроэнергией, в двухэтажной доме. Установив устройство этой фирмы мы весь холодный период, не смотря на эти перебои,жили в тепле. То что он не зависим от электричества это главный его плюс. Работает стабильно без проблем.

Николай. Московская область. Котел Лемакс установил относительно недавно. Всем доволен. Очень рекомендую эту марку. На собственном опыте убедился в надежности и качестве данной продукции.

Напольный газовый котел Лемакс линейка продукции и отзывы на популярные напольные модели

Устройство настенных котлов Лемакс

Моделей в настенном исполнении намного меньше, чем стационарных. Но все же на рынке они присутствуют, поэтому рассмотрим отличительные особенности данных агрегатов:

- работа газового настенного котла зависит от электрической энергии. В его комплектацию входит итальянская автоматика. В процессе использования прибора не нужно прибегать к вспомогательной регулировке достаточно позаботиться о стабильном напряжении в сети;

- применение качественных комплектующих. Итальянская автоматика установлена с возможностью осуществить подключение к блоку управления комнатных терморегуляторов. Также имеется защита от перегрева обратной тяги и образования сажи. Единственной недоработкой считается отсутствие функции антизамерзания и заклинивания насоса. Процесс горения происходит посредством модуляционной горелки. За счет этого серьезно увеличивается производительность котла и потребление газа становится экономным. Также в комплектацию прибора входит группа безопасности, циркуляционный насос, датчик тяги на трубу;

- функциональные возможности. Отзывы владельцев свидетельствуют о том, что двухконтурные настенные газовые котлы Лемакс — работают безупречно. А вот в комментариях о работе напольных моделей иногда можно встретить нарекания.

Устройство парапетного котла Лемакс Патриот

Модельный ряд Лемакс

Есть несколько серий котлов от компании Лемакс, которые заслуживают повышенного внимания со стороны потенциальных покупателей. Это оборудование, отличающееся внушительными характеристиками.

- Премиум;

- Премиум Нова;

- Лидер.

Каждая из представленных линеек заслуживает отдельного рассмотрения. Так что начнем.

Премиум

Схема устройства котла Лемакс

Серия Премиум — это относительная новинка компании Лемакс, которая сумела отыскать идеальные пропорции между эффективностью и доступностью.

К главным преимуществам линейки Премиум можно отнести ряд моментов.

- Высокая прочность, обеспечивающая отменную надежность. Для изготовления устройства используется листовая сталь толщиной 2 миллиметра.

- Устанавливается чешский теплообменник, полностью соответствующий европейским требованиям.

- Принудительная тяга и закрытая камера хоть и делают котел энергозависимым, получаемые характеристики полностью оправдывают затраты на электричество.

- Серия Премиум представлена в широком диапазоне мощностей — 7,5-40 кВт.

- Специальные системы блокировки обеспечивают защиту от перегрева теплоносителей и затухания пламени горелки.

- Если другие представители Лемакс могут похвастаться коэффициентом полезного действия на уровне 90-92 процентов, КПД Премиум достигает 95 процентов. Это обусловлено наличием турболизатора для улучшения работы дымохода, газовой горелки и камеры сгорания.

- Завершает этот список простота конструкции, за счет которой вопросы эксплуатации и обслуживания не вызывают проблем у пользователей.

Премиум Нова

Существенных отличий между котлами Премиум и Премиум Нова искать не нужно. Их попросту нет. Но несколько слов об этой серии нужно обязательно сказать.

- Премиум Нова — это усовершенствованная версия котлов линейки Премиум;

- Основная доработка заключается в системе автоматики;

- Модернизация автоматики позволяет устанавливать оптимальные параметры работы котла;

- Котел в автоматическом режиме меняет температуру теплоносителя, ориентируясь по данным, которые предоставляет датчик температуры внутри помещения;

- Котлы автоматически поддерживают заданные вручную параметры давления внутри системы, адаптируясь под текущие условия эксплуатации.

Лидер

- Линейка газовых котлов Лидер — это самая дорогая серия, предлагаемая компанией Лемакс.

- При этом Лидер — наиболее современные модели отопительных котлов.

- Для изготовления оборудования используется серый чугун. Его отличительные черты — это надежность, прочность и отменное качество.

- Листы металла, из которых собран котел, имеют толщину 4 миллиметра, что положительно сказывается на сроках эксплуатации оборудования.

- Внутренние поверхности, теплообменник обрабатываются ингибиторами, обеспечивающими надежную защиту от коррозии.

- Компания предоставляет гарантию на 3 года, хотя реальный срок службы составляет минимум 25 лет. Отзывы покупателем прямое тому доказательство.

- Диапазон мощностей котлов серии Лидер — 16-50 кВт.

- В линейке котлов Лидер доступны энергозависимые и независимые модели. Несмотря автономность энергонезависимых котлов, версии с автоматикой гарантируют большую надежность и функциональность. Хотя выбор все равно за вами.

Лемакс — это отечественная компания, которая своим упорством и целеустремленностью стала успешной. Ее котлы совершенствуются, выходят на новый уровень качества. При этом стоимость оборудования остается на привлекательном для клиентов уровне.

Технические параметры

Котел Лемакс пользуется заслуженной популярностью. Это объясняется не только привлекательной стоимостью, но и хорошими техническими характеристиками.

Теплообменник. Это чешский элемент отечественного котла, изготовленный из чугуна толщиной 4 миллиметра. Такие параметры позволяют теплообменнику легко справляться с высокими температурами и давлением до 4 бар. На высоком уровне демонстрируют свои возможности защитные функции теплообменника для котлов Лемакс. Они предотвращают перегрев, образование коррозии, сажи, прерывание тяги, обеспечивают эффективную теплоизоляцию.

Некоторые модели котлов Лемакс выпускаются со стальными теплообменниками. Это уже продукт отечественного производства, который характеризуется отличной производительностью.

Мощность котлов Лемакс

При выборе котла отопления покупатель обращает внимание на мощность в первую очередь. Именно мощность определяет площадь, которую способен обеспечить теплом котел

Компания Лемакс предлагает широкий выбор оборудования, мощность которого составляет от 16 до 50 кВт. В таком диапазоне предлагаются модели с чугунными теплообменниками.

Если вас интересуют устройства Лемакс со стальным теплообменником, здесь диапазон также широкий, но мощность несколько ниже. На выбор покупателям предлагаются котлы с производительностью от 7,5 до 30 кВт.

Размеры котлов. Здесь уже стоит опираться на личные потребности и выбранную мощность. Хотя все модели являются напольными, даже самые мощные версии занимают достаточно мало места. Это позволяет назвать агрегаты Лемакс компактными.

Одноконтурные котлы. Напольные котлы Лемакс с одним контуром обеспечат теплом необходимое количество помещений. Они пользуются достаточно неплохой популярностью, но уступают второй категории.

Двухконтурные модели Лемакс. Самые востребованные котлы, которые маркируются Start. Эта группа включает четыре котла. С их помощью ваш дом будет обеспечен теплом и горячей водой в необходимом количестве.

История компании

ТПО «Лемакс» зарегистрировалось в 1992 году в г. Таганрог- это был дружный коллектив единомышленников, которые целью поставили получение максимальной прибыли, но не в ущерб качеству и репутации компании.

Первые направления компании – это оптовая торговля и ремонт бытового газового оборудования. Накопленный опыт продаж, знание всех преимуществ и недостатков данной сферы деятельности стал толчком открыть собственное производство котлов, отвечающих всем требованиям современного покупателя.

Сегодня ТПО «Лемакс» — это коллектив из более, чем 600 человек, которые 25 лет успешно трудятся на отечественном рынке и создают высокотехнологичное оборудование, ориентированное на клиента.

ВИДЕО: Презентация работы котла

Удачные и неудачные модели

Самыми продаваемыми и удачными, по мнению покупателей водонагревателей Лемакс стали:

- Лемакс Турбо-24 со стоимостью 13950 рублей

- Лемакс Евро-24 со стоимостью 9350 рублей

- Лемакс Евро-20 за 8220 рублей

- Лемакс Баланс-24 за 14950 рублей

В то время, как в черный список неудачных водонагревателей Лемакс отнесли:

- Лемакс КПВГ-20М, чья стоимость колеблется в пределах 13725 – 14570 рублей;

- Лемак Лидер-16 ГГ, чья стоимость достигает 20 тысяч рублей

Покупка водонагревателя – это решение проблем с горячей водой на ближайшие 5, а то и 10 лет. К выбору модели рекомендуем подходить с умом, и рассматривая все «за» и «против» с практической стороны. Основываясь на нашей статье, вы можете сделать приблизительный вывод о продукции компании Лемакс. Но выбор всегда остается за вами!

Немного истории Лемакс

Фото котлов Лемакс

Хотя Лемакс является узнаваемым брендом не только в России, но и за рубежом, начиналось становление предприятия достаточно проблематично.

В 1992 году группа специалистов открыли собственную фирму. Причем располагалась она в полуподвальном помещении. Двигал ребятами исключительно энтузиазм, поскольку в те времена раскрутить любой бизнес было невероятно сложно.

Основатели Лемакс вложили собственные средства, пришлось использовать личное имущество, чтобы столкнуть фирму с точки. Целеустремленность в сочетании с везением позволили собрать коллектив настоящих профессионалов и выстоять в тяжелейшие для экономики страны годы.

Что такое Лемакс сегодня? Это огромный завод с десятками рабочих мест. Базируется предприятие в городе Таганрог и занимается выпуском высококлассного газового отопительного оборудования.

Ассортимент продукции компании Лемакс включает следующие позиции:

- Напольные одноконтурные котлы;

- Газовые двухконтурные установки;

- Водогрейные газовые колонки.

Но справедливости ради отметим, что Лемакс — это не полностью отечественный продукт. Компания сотрудничает с зарубежными партнерами. Они производят поставку комплектующих для котлов:

- Автоматика предоставляется итальянской компанией SIT;

- Чугунные теплообменники для котлов компания получает от чешского предприятия Viadrus.

Но именно такой подход к производству котлов Лемакс позволяет минимизировать затраты, предлагая потребителям продукцию по демократичным ценам.

Чем отличаются от товаров других производителей

- Водонагреватели Лемакс – это качественная продукция проверенная временем, тысячей довольных покупателей и европейскими наградами.

- Водонагреватели таганрогской фирмы способны работать даже при низком давлении воды в системе, чем не может похвастаться другие производители. Весьма актуально, особенно для тех, кто живет на верхних этажах многоэтажных домов.

- Все модели имеют защиту от чрезмерного давления в системе, что позволит просто снизить работу вашего водонагревателя в случае, если давление поднимется выше 10 атмосфер. Лучше предотвратить поломку, чем после искать, как и где ее исправить.

- В детстве мама учила, что играться с печкой нельзя – утечка газа может стать опасной для жизни не только членов семьи, но окружающих. Газовые водонагреватели Лемакс оснащены ионными контролерами пламени, что позволяет прекратить подачу газа, если пламя неожиданно потухло.

- За счет сливного клапана все модели водонагревателей Лемакс защищены от замерзания, которое в свою очередь может стать причиной серьезной поломки или приведение в негодность вашего агрегата.

- Еще одна «штучка» на защите от утечки газа – защита от «сухого горения». Если водонагреватель начал работу, а подачи воды нет, в течение 5-7 секунд прекращается подача «голубого топлива».

Несмотря на свои плюсы, водонагреватели Лемакс имеют один существенный недостаток – цена выше средней, по сравнению с другими производителями. Конечно, это не совсем минус этой фирмы, а скорее трезвая оценка себестоимости и качества своего товара.

Некоторым покупка подобного агрегата ударит по карману. Но почему бы не заплатить единожды и не задумываться в ближайшие 3-4 года о ремонте? Скупой платит дважды, помните?

Согласно отзывам покупателей у официального дилера Лемакс, только 6% покупателей остались недовольны своей покупкой. Большинство говорит водонагревателям Лемакс – «Да!»