Ленточный шуруповерт с автоматической подачей саморезов

Шуруповерт — незаменимая вещь в арсенале домашнего мастера. Если надо быстро ввернуть большое количество саморезов, идеальным вариантом будет именно это оборудование. С таким инструментом даже начинающий мастер справится с работой быстро и качественно. Приобрести ленточный шуруповерт можно в любом специализированном магазине, главное — выбрать качественный товар и оформить гарантию.

Шуруповерт — незаменимая вещь в арсенале домашнего мастера. Если надо быстро ввернуть большое количество саморезов, идеальным вариантом будет именно это оборудование. С таким инструментом даже начинающий мастер справится с работой быстро и качественно. Приобрести ленточный шуруповерт можно в любом специализированном магазине, главное — выбрать качественный товар и оформить гарантию.

- Принцип работы

- Основные преимущества

- Основные отличия аккумуляторных приборов от электрических

- Правила эксплуатации

Работать он может как от автономного аккумулятора, так и от электрической розетки в двести двадцать вольт. Качественные приборы известных фирм имеют длительный срок службы, а запчасти и расходные материалы к ним можно легко найти в любом фирменном магазине. Инструмент, сделанный малоизвестными фирмами, порой тоже имеет хорошее качество, но найти запчасти и расходные материалы к нему непросто. Поэтому большинство домашних мастеров отдают предпочтение ленточным шуруповертам от самых известных производителей.

Принцип работы

В комплекте к инструменту обычно прилагается несколько насадок, для ввертывания саморезов различного диаметра. По своему устройству шуруповерт с подачей саморезов напоминает автомат Калашникова, только вместо пуль этот прибор выпускает «очереди» из шурупов. Вот как он работает.

К корпусу инструмента прикреплен специальный «магазин» — отсек для шурупов. Это очень удобно. Когда используют классический шуруповерт, хранить шурупы приходится в карманах или в металлических баночках, а заряжаются они по одной штуке. Это замедляет темп работы. К тому же, если мастер случайно уронит крепежную деталь на ногу, можно травмировать палец. А ленточный шуруповерт, подобно автомату, при нажатии кнопки «вкл» выпускает очередь из шурупов. Как только один шуруп ввернут, его место автоматически занимает другой, как на конвейере.

К корпусу инструмента прикреплен специальный «магазин» — отсек для шурупов. Это очень удобно. Когда используют классический шуруповерт, хранить шурупы приходится в карманах или в металлических баночках, а заряжаются они по одной штуке. Это замедляет темп работы. К тому же, если мастер случайно уронит крепежную деталь на ногу, можно травмировать палец. А ленточный шуруповерт, подобно автомату, при нажатии кнопки «вкл» выпускает очередь из шурупов. Как только один шуруп ввернут, его место автоматически занимает другой, как на конвейере.- Питание осуществляется от стандартной электрической розетки или от аккумуляторной батареи, которую можно заряжать.

- В зависимости от диаметра и формы саморезов, насадки можно менять.

- Темп ввертывания саморезов можно регулировать: инструмент может работать как быстрее, так и медленнее. Также во многих «продвинутых» моделях имеется специальная функция, спасающая от перекручивания саморезов и деформации материала, в который они вкручиваются.

Основные преимущества

Инструмент стоит недешево, однако большинство домашних мастеров предпочитают именно такую модель по следующим причинам:

благодаря сменным насадкам можно вворачивать саморезы различного диаметра и разной формы. У более дорогих моделей насадки изначально входят в комплект, а к более дешевым моделям их нужно приобретать самостоятельно;

благодаря сменным насадкам можно вворачивать саморезы различного диаметра и разной формы. У более дорогих моделей насадки изначально входят в комплект, а к более дешевым моделям их нужно приобретать самостоятельно;- он вворачивает саморезы легко и быстро, поэтому при работе не травмируются мягкие материалы, например, гипсокартон;

- при работе не приходится прикладывать физических усилий, достаточно лишь нажать кнопку включения прибора;

- саморезы не теряются и не рассыпаются.

Однако владелец должен периодически приобретать расходные материалы к этому инструменту, например, ленту для подачи саморезов. Если пользоваться инструментом нечасто, это не «бьет по карману». Но, если домашний мастер использует ленточный шуруповерт ежедневно или хотя бы несколько раз в неделю, то расходы на его техническое обслуживание могут существенно возрасти. Если постоянно эксплуатировать прибор на максимальной мощности и на максимальной скорости, аккумулятор быстро разряжается, а электрические модели потребляют большое количество электроэнергии.

Основные отличия аккумуляторных приборов от электрических

Ленточные шуруповерты бывают и электрическими, и аккумуляторными. У каждой разновидности свои плюсы и минусы. Аккумуляторный шуруповерт обычно имеет компактные размеры, и его удобно переносить с места на место. Желательно всегда иметь при себе запасную заряженную аккумуляторную батарею, чтобы установить ее на место старой, как только та начнет «садиться».

Ленточные шуруповерты бывают и электрическими, и аккумуляторными. У каждой разновидности свои плюсы и минусы. Аккумуляторный шуруповерт обычно имеет компактные размеры, и его удобно переносить с места на место. Желательно всегда иметь при себе запасную заряженную аккумуляторную батарею, чтобы установить ее на место старой, как только та начнет «садиться».

Основной недостаток электрических шуруповертов заключается в том, что они менее компактны, а провод, который входит в заводской комплект, обычно очень короткий. Но эту проблему можно успешно решить, воспользовавшись удлинителем или переходником. У «продвинутых» моделей электрических шуруповертов имеется специальная защитная функция, предохраняющая инструмент от поломки в случае неожиданного выключения или резких скачков напряжения в сети.

Когда у аккумуляторного шуруповерта «садится» батарея, он начинает работать медленнее. В этом случае нужно немедленно прекратить использование прибора или же заменить батарею. Эксплуатация аккумуляторного шуруповерта при частично разряженной батарее может привести к поломке прибора.

Использовать аккумуляторный инструмент очень удобно на улице, на даче и в тех местах, где имеются перебои с электричеством. В домашних условиях, если рядом есть удобная розетка, лучше отдать предпочтение электрической модели. Также в продаже есть модели, которые имеют и провод для подключения в сеть, и гнездо для аккумулятора. Они очень удобны. Главное — вынимать аккумулятор, если прибор в данный момент работает от сети, и вытаскивать вилку из розетки в том случае, если в гнезде стоит заряженный аккумулятор. Эти модели стоят дорого, но пользуются большим спросом.

Правила эксплуатации

Когда домашний мастер работает с классическим шуруповертом, порой приходится прикладывать большие физические усилия для сворачивания крепежа. Если не рассчитать силы, саморез может перекрутиться, деформироваться и испортить материал. Особенно часто такое бывает при работе с мягкими, податливыми поверхностями. Прибор работает быстро и точно, поэтому такой проблемы обычно не возникает. Однако, если домашнему мастеру часто приходится работать с мягкими материалами, лучше всего приобретать ленточный шуруповерт с автоматической защитой от перекручивания саморезов.

Когда домашний мастер работает с классическим шуруповертом, порой приходится прикладывать большие физические усилия для сворачивания крепежа. Если не рассчитать силы, саморез может перекрутиться, деформироваться и испортить материал. Особенно часто такое бывает при работе с мягкими, податливыми поверхностями. Прибор работает быстро и точно, поэтому такой проблемы обычно не возникает. Однако, если домашнему мастеру часто приходится работать с мягкими материалами, лучше всего приобретать ленточный шуруповерт с автоматической защитой от перекручивания саморезов.

Если после продолжительной непрерывной работы прибор стал ощутимо нагреваться, работу нужно немедленно прекратить до полного остывания корпуса инструмента. Такое происходит в тех случаях, если шуруповерт долго функционировал на полной мощности, а также тогда, когда в механизме неисправна какая-то деталь.

Ни в коем случае не стоит самостоятельно разбирать корпус шуруповерта. Во время замены ленты для подачи саморезов следует следить, чтобы она лежала ровно и аккуратно.

Перед тем как включать инструмент, нужно проверить, «заряжен» ли он саморезами. Включать шуруповерт с пустой обоймой категорически запрещается, потому что работа «вхолостую» сильно сокращает срок службы прибора. Как только саморезы закончились, шуруповерт нужно выключить. При этом необходимо нажать кнопку «выкл», а не просто вынуть вилку из розетки.

Диаметр и форма саморезов должны соответствовать насадке. Использование саморезов неподходящей формы и диаметра приводит к неправильной работе прибора и быстрой поломке.

Инструмент значительно облегчает работу домашнего мастера по вворачиванию саморезов в различные поверхности. Эта вещь обязательно должна быть в зачетном чемоданчике у тех, кто профессионально занимается ремонтом, строительством, инженерными работами. Во время покупки стоит обратить внимание на торговую марку, комплектность и гарантийный срок. Это поможет купить качественную вещь и не пожалеть о новом приобретении. Однако покупать такой шуруповерт есть смысл только тем, кому надо постоянно вворачивать саморезы в больших количествах.

Инструмент значительно облегчает работу домашнего мастера по вворачиванию саморезов в различные поверхности. Эта вещь обязательно должна быть в зачетном чемоданчике у тех, кто профессионально занимается ремонтом, строительством, инженерными работами. Во время покупки стоит обратить внимание на торговую марку, комплектность и гарантийный срок. Это поможет купить качественную вещь и не пожалеть о новом приобретении. Однако покупать такой шуруповерт есть смысл только тем, кому надо постоянно вворачивать саморезы в больших количествах.

Ленточный шуруповёрт. Автоматическое оружие профессионального строителя

Традиционный шуруповёрт – устройство, удобное и достаточное при разовом вкручивании саморезов. Если требуется безостановочная установка сотен единиц крепежа, то пользоваться таким инструментом довольно утомительно (особенно, если работать с большими поверхностями, расположенными на высоте). Альтернатива, по большому счёту, одна – приобрести приставку к обычному шуруповёрту, которая поставила бы установку саморезов «на поток». Причём, если поток оказывается вовсе уж большим – то купить специальный, ленточный шуруповёрт.

Традиционный шуруповёрт – устройство, удобное и достаточное при разовом вкручивании саморезов. Если требуется безостановочная установка сотен единиц крепежа, то пользоваться таким инструментом довольно утомительно (особенно, если работать с большими поверхностями, расположенными на высоте). Альтернатива, по большому счёту, одна – приобрести приставку к обычному шуруповёрту, которая поставила бы установку саморезов «на поток». Причём, если поток оказывается вовсе уж большим – то купить специальный, ленточный шуруповёрт.

Принцип работы и устройство

Конструкция ленточного шуруповёрта должна полностью исключать следующие неприятные ситуации:

- Неудобства при подготовительных переходах установки шурупа/самореза в биту, и в последующем позиционировании инструмента с крепежом точно в требуемом месте;

- Наличие свободной руки для поддержки закрепляемой конструкции, особенно, если она располагается сверху (впрочем, и при вертикальном размещении часто потребуется помощник);

- Если бита по каким-либо причинам соскальзывает с головки крепежа, это иногда сопровождается травмой;

- Хранить большое количество саморезов или шурупов непосредственно у места их применения проблематично – нужна сумка или специальные карманы на спецовке. Потеря крепежа — не просто перерасход, но и риск травмировать ступню ноги.

С целью преодоления указанных сложностей саморезы должны быть вставлены в какой-то магазин (подобно тому, как автоматные патроны вставляются в рожок; впрочем, аналогия тут ближе к пулемёту с ленточной заправкой). Принцип действия такого автоматизированного инструмента у моделей от разных производителей примерно одинаков: лента со вставленными в специальные гнёзда саморезами протягивается с постоянным шагом подачи, в результате чего крепёж устанавливается точно над битой, после чего вкручивается в требуемую поверхность. Ёмкость ленты может быть различной, но желательно не менее 50 единиц крепежа. Предусматривается и дополнительная опция – предварительная установка точной глубины вкручивания крепежа (важна при работе с гипсокартонными панелями).

Ленточный шуруповёрт состоит из следующих узлов:

- Алюминиевого корпуса, в котором располагается привод и основная инструментальная головка. Выпускаются и модели с комбинированным, пластико-алюминиевым корпусом.

- Узел смены рабочего магазина.

- Насадки, куда продвигается (в ленте) очередная единица крепежа.

- Стопорного основания, которое обеспечивает фиксацию головки самореза.

- Аккумуляторной батареи (для моделей ленточных шуруповёртов, способных работать автономно).

- Блока для подвеса инструмента.

- Автоподавателя с суженным значением внешнего диаметра (это необходимо для того, чтобы установить саморез в неудобных местах, например, в углах).

Кинематика привода ленточного шуруповёрта несколько отличается от традиционного типа такого инструмента. В частности, сцепление основного вала с валом вкручивающей головки производится при помощи трёхшлицевой жёсткой муфты включения. В результате обеспечивается синхронизация вращения валов, повышенная надёжность сцепления (особенно при изменении текущего значения крутящего момента), а также снижение шума во время работы. Производители уделяют также внимание динамической балансировке подвижных деталей привода, поскольку из-за значительных колебаний крутящего момента ленточные шуруповёрты склонны к вибрированию при работе.

Возможен и другой вариант вкручивания крепежа, при котором на обычный шуруповёрт устанавливается специальная насадка. Такие приставки унифицированы только с основным инструментом от того же бренда.

Кроме ленточного шуруповёрта, мастеру необходимы ещё и расходники: ленты, которые обычно рассчитываются под крепёж с определённой длиной стержня (в пределах 25….75 мм). Имеет значение также и диаметр крепежа: традиционный диапазон обычно составляет 3,5…5 мм.

Далее рассмотрим основные модели ленточных шуруповёртов от известных производителей с точки зрения их функциональности, цен и удобств эксплуатации. Сразу отметим, что, ввиду своей специализации, цена ленточных шуруповёртов заметно выше, чем обычных.

Шуруповёрты от торговой марки Makita

Этот производитель выпускает инструмент как с аккумуляторным приводом, так и с двигателями, способными работать от бытовой электросети. Все изделия фирмы не могут работать с единичным крепежом, а потому ориентированы для применения в профессиональных условиях. Наиболее популярны модели Makita 6834, Makita 6844 и Makita BFR550RFE. Цена такого инструмента стартует от 18000 руб. для ленточного шуруповёрта Makita 6834 и достигает 25000 руб. для модели Makita BFR550RFE.

Особенности рассматриваемой техники заключаются в следующем:

- Вкручивание крепежа выполняется при нажатии насадки на головку самореза, при этом кнопка должна нажиматься до окончания рабочего цикла.

- Модель Makita BFR550RFE работает с крепежом увеличенной длины стержневой части (до 75 мм).

- Удобная технология смены бит под головки различного диаметра, что повышает производительность работы ленточными шуруповёртами.

- Модель Makita BFR550RFE может работать как от аккумуляторного привода, так и от сети напряжением 220В.

- Коническая рабочая часть автоподавателя позволяет вкручивать саморез в местах, отдалённых от какой-либо преграды на расстояние всего 15…20 мм. При этом гарантируется перпендикулярность оси стержня крепежа плоскости присоединяемой детали.

- Высокая степень противопылевой изоляции.

- Модель Makita BFR550RFE снабжается откидной рабочей шиной, что уменьшает габариты устройства.

- Модель Makita6844 имеет датчик ограничения по крутящему моменту, что предотвращает «перекрутку» самореза. Это особенно существенно для листов гипсокартона, где поверхность может деформироваться. В остальных моделях присутствует только грубая наладка.

- Модель Makita BFR750 — единственная в линейке товаров производителя, которая способна работать как с единичными саморезами, так и с лентой. С этой целью инструмент комплектуется сменной насадкой, что, однако, сразу увеличивает стоимость инструмента до 35000…40000 руб.

Ленточные шуруповёрты Hilti

Бренд Hilti считают производителем доступной бытовой техники. Применительно к ленточным шуруповёртам это не относится, поскольку за наиболее распространённую модель фирмы — Hilti SD 5000-A22 — в магазинах просят от 32000 руб.

Эксплуатационными особенностями инструмента считаются:

- Долговечный и надёжный литий-ионный аккумулятор. Сетевых моделей Hilti не выпускает.

- Наличие ограничителя глубины ввинчивания самореза, что исключает его перекрутку.

- Разовое нажатие пусковой кнопки, после чего инструмент сам «запоминает» режим дальнейшей работы и действует только после прикосновения торца стержня самореза/шурупа к поверхности.

- Возможность реверсирования привода.

- В комплекте к ленточным шуруповёртам от Hilti поставляется ещё один, запасной аккумулятор, а также два съёмных автоподавателя: один рассчитан на работу с древесиной, а другой – с гипсокартоном. Прилагается и сменная бита под крепёж с различным диаметром головки.

- Производитель выпускает два вида лент для питания инструмента: на 40 и 50 саморезов.

- Hilti выпускается также приставка SMD 57, наличие которой превращает любой шуруповёрт данной формы в ленточный. Модель оснащена специальным устройством для сдувания пыли.

Вместе с тем такие ленточные шуруповёрты отличаются и некоторыми недостатками. В частности, конструкция патрона у шуруповёрта Hilti SD 5000 не позволяет надёжно вгонять саморезы в торцевые участки плит, которые примыкают к углам. Крепёж приходится доворачивать до нужной глубины, что при массовой постановке саморезов не очень удобно. Шуруповёрт устойчиво работает лишь с «родными» саморезами от Hilti.

Инструмент от Bosch

Немецкое качество при доступной цене за товар – такое определение подходит к инструментам данного бренда. Впрочем, особой популярностью пользуются приставки. Например, для модели MA 55 Professional к шуруповёрту Bosch GSR 6-45 TE цена составляет всего 20000 руб.

Положительные стороны шуруповёрта:

- Высокооборотистый двигатель, который обеспечивает быстрое ввинчивание крепежа в подготовленную для этого поверхность.

- Возможность реверсирования привода.

- Открытый корпус приставки, вследствие чего появляющаяся при работе пыль не задерживается на поверхности и сдувается потоком воздуха от работающего двигателя. Это уменьшает вес приставки до 400 г.

- Прорезиненная рукоятка (правда, нескладывающаяся), что обеспечивает более надёжное удержание инструмента при его действии.

- Сетевое питание, которое, при наличии хорошего удлинителя всё-таки надёжнее, чем аккумуляторное.

- Лёгкость и надёжность установки насадки на основной инструмент.

Среди недостатков изделий от Bosch следует упомянуть ограниченную ёмкость ленты (не более 40 саморезов), а также потребность в отвёртке с внутренним шестигранником для замены патрона.

Инструмент других производителей

Американская фирма Senco выпускает серию ленточных шуруповёртов DuraSpin. Их отличиями являются:

- Кассетный, а не ленточный, способ зарядки саморезов, что несколько сокращает время для установки подачи крепежа.

- Разнообразие типов приводов.

- Возможность работы с саморезами длиной до 75 мм.

- Высокая точность предварительной установки глубины внедрения крепежа.

- Возможность изменения частоты оборотов двигателя путём изменения интенсивности нажатия на пусковую кнопку.

- Функция реверса привода.

Основным неудобством этих ленточных шуруповёртов является недостаточно ёмкий аккумулятор. В частности, необходимо выполнить несколько циклов зарядки-разрядки для того, чтобы добиться максимальной ёмкости аккумулятора (впрочем, производитель честно предупреждает об этом в мануале). Неудобен и принцип смены кассет, для чего потребуется шестигранный ключ. Цена инструмента — в пределах 34000…35000 руб.

Интерес представляют также ленточные шуруповёрты от торговой марки Max, снабжённые пневматическим приводом. Они сочетают вкручивание крепежа с осевым силовым воздействием на головку, вследствие чего пригодны также для крепления изделий при помощи гвоздей или заклёпок. Цена таких изделий сравнительно невысока – от 16000 руб, но потребность в компрессоре сужает популярность такого инструмента.

Ленточный шуруповерт с автоматической подачей саморезов

Работать он может как от автономного аккумулятора, так и от электрической розетки в двести двадцать вольт. Качественные приборы известных фирм имеют длительный срок службы, а запчасти и расходные материалы к ним можно легко найти в любом фирменном магазине. Инструмент, сделанный малоизвестными фирмами, порой тоже имеет хорошее качество, но найти запчасти и расходные материалы к нему непросто. Поэтому большинство домашних мастеров отдают предпочтение ленточным шуруповертам от самых известных производителей.

Неудобства при монтаже гипсокартона при помощи обычного шуруповерта

Если требуется смонтировать ГКЛ на довольно значительную площадь, то использование универсального шуроповерта будет сопровождаться рядом существенных неудобств:

- Невысокая скорость закручивания крепежа приводит к ощутимым затратам времени.

- Не всегда метизы прочно крепятся в шлицах биты. Это приводит к тому, что приходится фиксировать и направлять саморезы свободной рукой. В этом случае для монтажа потребуется минимум два человека: один придерживает фрагмент из гипсокартона в нужном месте, а второй фиксирует его саморезами.

Многим знакомы проблемы, возникающие при контроле положения шурупа рукой в начале вкручивания. Бита временами соскакивает с головки и может вонзиться в палец или кисть. Кроме того, вращающийся саморез острыми краями резьбы повреждает кожу на пальцах. Использовать перчатки при этой операции неудобно: они начинают наматываться на метиз. При крупных объемах это наносит серьезный урон пальцам.

- Большое количество крепежных метизов приходится держать где-то поблизости от места монтажа. Обычно их кладут в карман или подручную емкость. Все это приводит к потерям саморезов, да и доставать их оттуда неудобно.

Особенности выбора саморезов

Очень важно правильно выбрать саморезы для гипсокартона. Помогут в этом два важных правила:

- саморез должен на 10 мм выйти за профиль (при одном слое гипсокартона, толщиной 12 мм потребуется саморез 19-25 мм, при наличии двух слоев следует брать саморезы, длиной 35 мм), слишком длинные саморезы нерентабельны, поскольку они стоят дороже, а закручивать их не очень удобно;

- саморез должен соответствовать материалу, в который его предстоит вкручивать (для дерева – саморез для дерева, для металла – саморез для металла и так далее).

По поводу последнего правила: все дело в том, что для каждого материала делается особая резьба. В металле, например, саморезы с редкой резьбой для дерева сразу начнут шататься и не будут держаться надежно, мелкая резьба, предназначенная для металла, при прокручивании «съедается», так что надежности и в этом случае ждать не приходится.

Еще одна тонкость закручивания самореза: начинать закручивание следует на максимальной скорости. Это облегчит работу. Когда саморез войдет до середины, скорость надо снижать постепенно и под конец довести ее до минимума.

Как правильно закручивать саморез через гипсокартон

В этом вопросе главное — не перестараться и не перекрутить. Если перестараетесь, возникнет опасность разрыва слоя картона. В результате листы гипсокартона прикрутятся неплотно, следовательно, придания жесткости каркасу не произойдет, а это – основная функция такой конструкции. Стена, которую вы формируете, окажется недостаточно крепкой.

Плохую службу сослужит и недокручивание самореза. В этом случае, начав шпатлевание, вы обнаружите бугры. Зачистка наждачной бумагой и окрашивание приведут к появлению рыжих пятен от ржавчины.

Оптимальной глубиной закручивания саморезов считается 1 мм. Это расстояние от верхней части листа до самореза. Такое расстояние позволит картону не повредиться и хорошо притянуться.

Как прикручивать нескольких слоев гипсокартона

В том случае, если вам требуется закрепить несколько слоев гипсокартона, шаг саморезов при креплении первого слоя можно допускать в 60-70 см, при креплении последнего слоя — в 30 см. При рядом стоящих листах саморезы вкручиваются со смещением на расстояние 5-10 см, но от края листа — не ближе 10 мм.

Монтируя гипсокартон, следите, чтобы его листы располагались в шахматном порядке. Такое расположение добавляет жесткости конструкции, снижает вероятность появления трещин.

Преимущества профессионального шуроповерта перед обычным

Ленточные шуроповерты устраняют вышеперечисленные минусы:

- Они имеют высокую скорость вращения, что позволяет вкручивать шурупы буквально за доли секунды. Со стороны процесс больше напоминает работу пневматического молотка, чем шуроповерта.

- Этот инструмент снабжается лентой, или кассетой, снаряженной саморезами. Стандартная емкость – 40–50 штук. Такого количества с запасом хватает для надежной фиксации листа гипсокартона к каркасу.

- Устройство направляющей насадки гарантирует положение самореза строго перпендикулярно плоскости, в которую он вкручивается. Зауженный носик обеспечивает удобство работы в труднодоступных местах, например в углах помещения. Таким образом, освобождается вторая рука, и монтаж гипсокартона можно производить в одиночку даже на потолок (при условии использования подъемника).

- Насадка для шуруповертов с магазином позволяет ограничивать глубину вкручивания метизов, а также предохраняет ГКЛ от повреждения их шляпками.

ПОЛЕЗНАЯ ИНФОРМАЦИЯ: Подъемник для ГКЛ: готовые решения и сделанный своими руками (чертежи)

Кроме того, такой специализированный инструмент обладает высокой надежностью и долговечностью, так как изначально проектировался и создавался в расчете на большие объемы. Пристальное внимание производители уделяют и эргономике инструмента.

Виды ленточных шуруповертов и особенности работы с ними

Конструктивно эти устройства могут иметь два варианта исполнения:

- Аппарат, снабженный стационарным приспособлением подачи метизов из магазина. Это узкоспециализированный инструмент, использующийся только при монтаже ГКЛ.

- Специальная насадка, крепящаяся на универсальный шуроповерт. Понятно, что при этом он должен обладать необходимыми параметрами частоты вращения и крутящего момента. Этот вариант позволяет после удаления насадки использовать устройство для других операций, проводимых с подходящими по шлицам саморезами разного размера.

По способу питания различают аккумуляторный и сетевой инструмент. Неоспоримое преимущество первого – высокая мобильность. Тащить провода к месту монтажа неудобно, а порой трудновыполнимо. Но при больших объемах работ аккумуляторы приходится довольно часто перезаряжать, поэтому профессионалы предпочитают использовать инструмент, питающийся от сети.

Работе с таким устройством присуща своя специфика: аппарат запускается на весь цикл монтажа. Закручивание самореза начинается в момент прижатия насадки к поверхности ГКЛ и занимает доли секунды. После чего срабатывает механизм подачи, и под битой оказывается следующий саморез в ленте. Этот цикл продолжается до опустошения магазина или завершения монтажа фрагмента гипсокартона.

№1. Миниатюрная помпа

Легкое малогабаритное устройство, совсем недавно появившееся в продаже. Устанавливается на электродрель или шуруповерт, позволяет перекачивать разные виды жидкости (от простой воды до жидких удобрений и органических растворителей). Корпус помпы выполнен из прочного пластика, а детали внутри устройства – из «нержавейки».

Миниатюрная помпа

Чтобы использовать помпу, мощность электродвигателя шуруповерта должна быть минимум 350 Вт. Если верить отзывам, за секунду этот насос перекачивает порядка 1,5 л жидкости. В домашнем хозяйстве всегда найдется место такому полезному устройству. К примеру, его можно использовать на дачном участке без электричества и, соответственно, без возможности установить электронасос.

Полив с помощью насадки-помпы

Цены на насадки для полировки

насадка на дрель для полировки

Некоторые недостатки

Естественно, что у любого инструмента, даже профессионального, имеются свои минусы. Существуют они и у ленточных шуруповертов:

- Высокая стоимость. Цена варьируется от 13 до 45 тыс. рублей в зависимости от модели и производителя. Насадка на универсальный инструмент обойдется в среднем в 9 тыс. рублей. Поэтому такой инструмент покупают только те, кто профессионально работает с гипсокартоном.

- Узкая специализация. Ради высокой частоты вращения пришлось пожертвовать величиной крутящего момента. Для монтажа гипсокартона большого усилия не требуется, а вот для работы с другим материалом крутящего момента может и не хватить. Кроме того, использование не по прямому назначению возможно только для моделей со съемной насадкой.

- Потребность в приобретении расходных материалов: лент или кассет. Причем шуроповерты каждого изготовителя рассчитаны на использование «родных» изделий. А они не всегда присутствуют в ассортименте ближайших строительных магазинов.

ПОЛЕЗНАЯ ИНФОРМАЦИЯ: Декоративная перегородка из гипсокартона (11 фото): дизайн и расположение

При выдавливании самореза из пластиковой ленты она сильно деформируется. Некоторые умельцы умудряются использовать такие расходники определенных марок (например, фирмы Bosh) повторно. Но вторично применяемая лента не обеспечивает надежной фиксации метизов. Ее еще допускается брать при облицовке стен, но при обшивке потолка лучше и не пробовать.

Насадка на болгарку

Другие наши статьи с обзором инструментальных новинок на АлиЭкспресс вы можете посмотреть здесь, здесь и еще вот тут.

Использование данной насадки позволяет превратить болгарку в полноценную ленточную шлифовальную машину, обладающую широким спектром применения. Примеры выполняемых с ее помощью операций можно увидеть на следующих фото:

- шлифование любых поверхностей и труднодоступных объемов;

- практически молниеносная заточка инструментов;

- обработка поверхностей любых форм;

- удаление ржавчины из труднодоступных полостей металлических деталей.

Если эта насадка заинтересовала вас, более детально познакомиться с ней и оформить покупку вы сможете вот здесь.

На сегодня это все новинки от АлиЭкспресс, о которых мы хотели вам рассказать. Однако останавливаться на этом мы не намерены. Публиковать статьи с обзором интересных инструментальных новинок от китайского гиганта интернет-торговли мы будем и дальше.

Основные преимущества ленточного шуруповерта

Ленточный шуруповерт — это универсальный инструмент нового поколения, который отличается тем, что за короткий промежуток времени мастер может провести завинчивание нескольких десятков саморезов. Этот инструмент широко востребован среди домашних мастеров и профессионалов, которые занимаются проведением ремонтных и монтажных работ. Несмотря на то что в продаже имеется множество аналогичных устройств, которые отличаются габаритами, функциональными возможностями и комплектацией, самым популярным по-прежнему считается именно ленточный шуруповёрт.

Ленточный шуруповерт — это универсальный инструмент нового поколения, который отличается тем, что за короткий промежуток времени мастер может провести завинчивание нескольких десятков саморезов. Этот инструмент широко востребован среди домашних мастеров и профессионалов, которые занимаются проведением ремонтных и монтажных работ. Несмотря на то что в продаже имеется множество аналогичных устройств, которые отличаются габаритами, функциональными возможностями и комплектацией, самым популярным по-прежнему считается именно ленточный шуруповёрт.

Принцип работы

Слаженную работу шуруповерта обеспечивает автономный аккумулятор или же обычная электрическая розетка. Универсальные агрегаты от известных производителей отличаются длительным эксплуатационным сроком и широким спектром применения. В комплекте с инструментом часто реализуются дополнительные насадки, которые используются для быстрого завинчивания саморезов разного диаметра. Принцип работы шуруповерта следующий:

К корпусу инструмента прикрепляется специальная лента — отсек для саморезов. Использование такого агрегата более целесообразно, так как ещё совсем недавно хранить шурупы нужно было в карманах или металлических баночках, что существенно замедляло темп работы. В ленточном устройстве выпускается целая очередь из шурупов. Специалисты утверждают, что принцип работы напоминает всем известный конвейер, когда место вкрученной детали занимает следующий саморез.

К корпусу инструмента прикрепляется специальная лента — отсек для саморезов. Использование такого агрегата более целесообразно, так как ещё совсем недавно хранить шурупы нужно было в карманах или металлических баночках, что существенно замедляло темп работы. В ленточном устройстве выпускается целая очередь из шурупов. Специалисты утверждают, что принцип работы напоминает всем известный конвейер, когда место вкрученной детали занимает следующий саморез.- Питание обеспечивает аккумуляторная батарея или же электрическая розетка.

- Насадки можно менять в зависимости от того, какого диаметра нужно использовать расходный материал.

- Темп ввертывания саморезов можно регулировать по личному усмотрению. В более дорогих моделях можно встретить функцию, предотвращающую возможное перекручивание и деформацию материала, в который вкручиваются саморезы.

Выбирая наиболее подходящую модель шуруповёрта, особое внимание нужно обратить на двигатель агрегата. Всего существует два типа конструкций: щёточный и бесщёточный. Эксплуатационные характеристики этих систем имеют свои отличия и преимущества. Специалисты утверждают, что когда возникает вопрос, какой шуруповёрт лучше — щёточный или бесщёточный, то своё предпочтение лучше отдать именно последнему варианту. Его работа плавная, он не издаёт лишних шумов, не нуждается в дополнительном обслуживании и технических ресурсов у него гораздо больше.

Именно многочисленные преимущества бесщёточного шуруповёрта сделали его одним из самых востребованных среди профессионалов. Итоговая цена агрегата зависит от производителя и качества.

Эксплуатационные особенности и применение

Качественный шуруповёрт может быть выполнен со стационарно установленным механизмом для подачи саморезов. Такой агрегат нельзя использовать без специальной снаряжённой ленты. Итоговый расчёт производительности такого оборудования достаточно понятен, ведь для каждого вида работ должен использоваться свой агрегат. Есть и другой вариант, когда специалисты задействуют съёмную насадку для обычного шуруповёрта. Благодаря этому устройство легко можно превратить в универсальный агрегат путём быстрого демонтажа верхней насадки.

Качественный шуруповёрт может быть выполнен со стационарно установленным механизмом для подачи саморезов. Такой агрегат нельзя использовать без специальной снаряжённой ленты. Итоговый расчёт производительности такого оборудования достаточно понятен, ведь для каждого вида работ должен использоваться свой агрегат. Есть и другой вариант, когда специалисты задействуют съёмную насадку для обычного шуруповёрта. Благодаря этому устройство легко можно превратить в универсальный агрегат путём быстрого демонтажа верхней насадки.

Многофункциональный шуруповёрт с ленточной подачей шурупов чаще всего относят к профессиональным приспособлениям, ведь для небольших бытовых задач он не подходит. Стоимость такого шуруповёрта превосходит аналогичные модели, которые предназначены для реализации домашних ремонтных работ. В основном это связано не только с особым механизмом подачи, но и с высокими прочными показателями и долговечностью.

Принцип работы агрегата достаточно прост, так как управлять им можно одной рукой. У мастера больше не будет необходимости все время доставать новый саморез, аккуратно насаживать его на наконечник биты, придерживая и поправляя инструмент для точности направления. Теперь у мастера есть отличная возможность придерживать свободной рукой фиксируемый материал, чтобы несколькими точными ударами прикрепить его к направляющим плоскостям.

Главные преимущества

Несмотря на то что ленточный шуруповёрт стоит недешево, многие мастера предпочитают работать именно с этим инструментом, так как он обладает множеством преимуществ:

Благодаря тому, что он быстро и легко вворачивает саморезы, при работе не деформируются мягкие материалы (к примеру: гипсокартон).

Благодаря тому, что он быстро и легко вворачивает саморезы, при работе не деформируются мягкие материалы (к примеру: гипсокартон).- За счёт наличия сменных насадок разного диаметра, мастера могут работать с различным расходным материалом. У дорогих моделей все эти насадки входят в комплект, а вот для более дешёвых агрегатов придётся всё покупать самостоятельно.

- В процессе работы саморезы не рассыпаются и не теряются.

- Для качественной работы вовсе не нужно прикладывать большие усилия, достаточно лишь нажать кнопку включения агрегата.

Стоит учесть, что владелец такого шуруповёрта должен периодически покупать качественный расходный материал. Если же инструмент не будет часто использоваться, то ленты будет хватать на длительное время. Но если мастер применяет шуруповёрт несколько раз в неделю, то ему придётся регулярно тратить определённую сумму на содержание своего помощника. Отдельно стоит учесть, что частое использование ленточного шуруповёрта на аккумуляторном питании требует периодической подзарядки.

Аккумуляторные и электрические модели

В продаже имеются как электрические, так и аккумуляторные агрегаты, каждый из которых имеет свои преимущества и недостатки. Те модели, которые работают от аккумулятора, чаще всего отличаются компактными размерами, благодаря чему их удобно транспортировать с места на место. Но в этом случае под рукой всегда нужно иметь запасную заряженную батарею, когда основной аккумулятор полностью разрядится.

Что касается тех инструментов, которые питаются от электросети, то они имеют свои недостатки, связанные с их размерами и коротким шнуром. Но последний недостаток можно легко устранить, воспользовавшись удлинителем или переходником. У более дорогих моделей есть специальная защитная функция, которая защитит инструмент от внезапной поломки в случае с резкими скачками напряжения.

Когда аккумулятор шуруповёрта разряжается, то сам инструмент начинает работать гораздо медленнее. В этом случае необходимо срочно прекратить использование агрегата или же заменить батарею. Если шуруповёрт будет эксплуатироваться в полуразряженном состоянии, то это может привести к его поломке. Огромное преимущество этого устройства состоит в том, что использовать его можно не только дома, но и на даче, улице и в тех местах, где наблюдаются серьёзные перебои с электричеством.

В стандартных бытовых условиях своё предпочтение лучше отдать электрическим моделям. Кроме того, на сегодняшний день в продаже имеются агрегаты, которые работают как от электросети, так и от батареи. Такие инструменты очень удобны и многофункциональны. Главное, помнить, что когда устройство работает от сети, из него обязательно нужно вынимать аккумулятор. Несмотря на высокую стоимость этих шуруповёртов, они пользуются наибольшим спросом.

Правила эксплуатации

Когда мастер работает с традиционным шуруповёртом, то ему часто приходится прикладывать огромные усилия для ввинчивания крепежей. Если в процессе работы были приложены слишком большие усилия, то саморез может перекрутиться и деформироваться, что может существенно испортить материал. Чаще всего такая ситуация наблюдается при работе с очень мягкими и податливыми поверхностями.

В случае с ленточным агрегатом, эта проблема полностью решена, ведь он работает быстро и качественно. Отдельно стоит учесть, что когда нужно выбрать щёточный или бесщёточный шуруповёрт для работы с мягкими панелями, то своё предпочтение лучше отдать бесщёточному приспособлению с автоматической защитой, которая предотвратит перекручивание крепежей.

Если после продолжительной эксплуатации прибор начал греться, то работу нужно срочно прекратить до того момента, пока он полностью не остынет. Чаще всего такая ситуация наблюдается в тех случаях, когда мастер эксплуатировал шуруповёрт на максимальной скорости, а на тот момент в механизме уже была неисправна какая-либо деталь.

Разработчики шуруповёртов утверждают, что ни в коем случае не стоит пытаться самостоятельно разобрать корпус устройства. А в момент замены главной ленты, которая обеспечивает подачу крепежей, нужно обязательно следить за тем, чтобы она легла на своё место. Прежде чем включить агрегат, необходимо проверить наличие саморезов. Это связано с тем, что работа шуруповёрта с пустой обоймой отрицательно влияет на его двигатель и существенно сокращает эксплуатационный срок. Если же крепежи закончились во время работы, то устройство нужно сразу выключить.

Форма и диаметр шурупов обязательно должны соответствовать используемой насадке. Если же мастер проигнорирует это правило, то инструмент не сможет правильно функционировать и вскоре сломается. Конечно, наличие такого инструмента существенно упрощает работу как профессионального, так и начинающего мастера. Ленточный шуруповёрт обязательно должен присутствовать в ящике с инструментами у тех, кто часто занимается строительством, ремонтом или инженерными работами.

Наиболее востребованные фирмы производителей

На сегодняшний день специалистами был разработан перечень самых популярных ленточных шуруповёртов, которые отчаются высокими эксплуатационными характеристиками и надёжностью.

Универсальные инструменты Makita

Этот производитель занимается изготовлением качественных устройств, которые работают как от батареи, так и от аккумулятора. Такие шуруповёрты больше всего рассчитаны на эксплуатацию в профессиональных условиях, так как поддерживают несколько видов крепежей. Основными преимуществами инструментов Makita считаются следующие характеристики:

- Агрегаты оснащены удобной системой для смены рабочих бит под головки, что повышает производительность работы ленточного шуруповёрта.

- Вкручивание крепежа осуществляется за счёт нажатия насадки на головку самореза. В этом случае кнопка должна быть активна в период всего рабочего процесса.

- В линейке этого производителя есть модели, которые отлично работают с шурупами, и у них увеличена длина стержневой части.

- Высокая степень защиты от пыли.

- Благодаря тому, что подаватель крепежей имеет универсальную коническую форму, вкручивать саморезы можно даже в тех местах, где присутствуют различные преграды. В этом случае мастер гарантировано получит перпендикулярность оси стержня крепежа, фиксирующего материал.

Многофункциональные шуруповёрты от Bosch

Эти инструменты отличаются высоким качеством и доступной ценой. К положительным характеристикам этих шуруповёртов можно отнести:

Наличие реверсирования привода.

Наличие реверсирования привода.- Высокооборотные двигатели, которые гарантируют качественное и быстрое ввинчивание саморезов в заранее подготовленную поверхность.

- Насадки устанавливаются на инструмент по простой и надёжной схеме.

- Наличие прорезиненой ручки, благодаря чему инструмент гораздо легче удерживать во время его активной эксплуатации.

- Открытый корпус приставки, что предотвращает накопление пыли.

Инновации от Hilti

Этот производитель уже много лет занимается изготовлением доступных по цене инструментов. Большой спрос на продукцию Hilti связан с многочисленными преимуществами этих шуруповёртов:

Наличие надёжного и долговечного аккумулятора. Стоит учесть, что сетевых моделей этот производитель просто не выпускает.

Наличие надёжного и долговечного аккумулятора. Стоит учесть, что сетевых моделей этот производитель просто не выпускает.- Реверсирование привода.

- Наличие специального ограничителя глубины ввинчивания крепежей, что предотвращает перекрутку.

- Вместительные ленты на 40 и 50 саморезов.

- В комплекте с инструментом реализуется запасной аккумулятор, а также два съёмных автоподавателя.

К единственному недостатку ленточных шуруповёртов от Hilti можно отнести только то, что эти инструменты не позволяют надёжно ввинтить крепежи в торцевые участки плит, примыкающие к углам. В этом случае приходится все доделывать вручную, что в масштабных ремонтных работах крайне неудобно.

Originally posted 2018-07-04 08:11:41.

Кромкогибочные станки: виды, описание, принцип работы

Версия ЛГС-26

Описание кромкогибочных станков продолжим ручной компактной версией, входящей в серию оборудования, производимого Липецким заводом профилегибов. Данный агрегат оптимально подходит для небольших мастерских и выездной эксплуатации непосредственно на объект. Он рассчитан на работу с металлами, толщина которых не превышает 0,7 миллиметров. Основное предназначение – качественное и быстрое изготовление фасонных деталей, включая откосы, отливы, стенды, коньки, узкие планки и профили.

При обработке деталей обеспечивается загибание кромки на 15 миллиметров под углом до 180°. Ровность резки листов гарантируется присутствием в конструкции роликов из прочных сплавов. В стандартную комплектацию агрегата входит:

- основной механизм с прижимом;

- балка;

- гибочное приспособление;

- угломер;

- отрезная машинка;

- фронтальные ограничители, ускоряющие процесс отрезных манипуляций;

- набор запасных ножей.

Рассматриваемый кромкогибочный станок – это достаточно практичная и продуманная конструкция. Ее вполне реально использовать в качестве прототипа для создания листогиба своими руками. Стоит отметить, что все детали сделаны при помощи стандартного металлообрабатывающего инструментария и сварки. В условиях небольшого цеха подобный станок можно сделать при минимальных затратах. Собранный из готовых деталей, агрегат обойдется дешевле в 2-3 раза, чем приобретенный в готовом виде.

Самостоятельное изготовление кромкогибочного станка

Как сделать приспособление для выполнения кромкогибочных операций? Решается такая задача достаточно просто.

Вариант первый. Станок для сгиба длинных прямых кромок

Для того чтобы изготовить такое устройство, вам потребуются его чертежи, которые несложно найти в интернете, а также следующее оборудование и расходные материалы:

- металлические швеллеры, из которых изготавливают основание и прижимы кромкогиба;

- толстостенный уголок для изготовления обжимного пуансона;

- металлический лист, из которого будут изготовлены щетки кромкогиба;

- металлическая скоба, используемая в качестве ручки устройства.

Схема работы самодельного кромкогиба

Схема сборки, позволяющая изготовить станок для выполнения кромкогибочных операций, выглядит следующим образом:

На ребрах пуансона и основания снимаются фаски, размер которых должен составлять 7х45°, а длина – 30 см.

К пуансону привариваются металлические прутки диаметром 10 мм, которые будут выступать в качестве осей. Приваривая такие прутки, необходимо следить за тем, чтобы их ось совпадала с ребром уголка.

На концах рабочей части прижима делаются выборки.

Самодельный кромкогиб предварительно собирается в тисках, при помощи которых пуансон сжимается с основанием

При этом важно следить за тем, чтобы стенка пуансона и рабочая полка основания, между которыми помещается картонная прокладка, располагались в одной плоскости.

На ось пуансона надеваются стальные щетки, которые прижимаются к основанию при помощи струбцин.

После проверки правильности положения щеток их приваривают к основанию устройства.

В основании кромкогиба просверливаются отверстия, в которые вкручиваются зажимные болты.

К основанию станка – металлическому швеллеру – привариваются шпильки, на которые накручиваются гайки.

Выкрутив болты, их вставляют в рассверленные отверстия прижимного механизма и накручивают на них ограничительные гайки.

К металлическому уголку самодельного кромкогиба приваривается ручка.

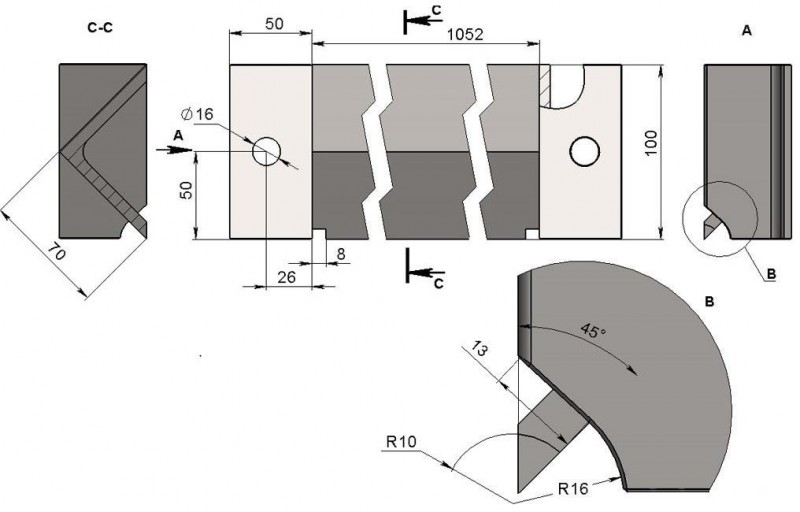

Чертеж гибочной балки (нажмите для увеличения)

Чертеж нижней балки (нажмите для увеличения)

Чертеж прижимной балки (нажмите для увеличения)

После того как ваше кромкогибочное устройство собрано, остается только зафиксировать его в слесарных тисках.

Закрепленный на верстаке кромкогиб

Вариант второй. Ручной кромкогиб для отбортовки

Этим самодельным приспособлением можно отгибать кромки любой длины, а конструкция взята с ручных кромкогибов заводского производства.

На данных примерах мы рассмотрели порядок изготовления типовых кромкогибов, которые можно использовать для выполнения целого перечня технологических операций. Если же вам необходимо кромкогибочное устройство, при помощи которого осуществляют авторемонт, то оно отличается еще более простой конструкцией и, соответственно, невысокой стоимостью, поэтому изготавливать его самостоятельно нецелесообразно: такое приспособление лучше приобрести.

Промышленные кромкогибочные прессы и станки

К этой категории относятся многофункциональные металлообрабатывающие приспособления. Они часто оснащаются ЧПУ, могут применяться для штучного или крупносерийного производства. Рассмотрим особенности работы прессов-листогибов на примере станка ИБ-1424. Он производится Нелидовским комбинатом по выпуску гидравлических прессов.

Это оборудование не относится к самой мощной категории, однако все предусмотренные процессы выполняет быстро и качественно. Указанный вид кромкогибочных станков способен обрабатывать листы и полосы из различных материалов, развивает усилие порядка 25 т/с. Основные возможности:

- прямолинейное сгибание с минимальной высотой борта 5 мм;

- вырубка заготовок;

- проделывание отверстий;

- обработка профилей сложной конфигурации;

- максимальная длина деталей составляет до 2500 мм.

Преимущества КАМИ

Компания предлагает выбрать и купить оборудование для производства мебели из большого ассортимента: кромкооблицовочные станки с ручной и автоматической подачами, ручные машины для снятия свесов и обкатки углов; универсальные обрабатывающие центры с ЧПУ для крупной промышленности; устройства для пост — и софтформинга, а также околостаночную механизацию и бу установки. В нашем каталоге вы можете найти товары по доступным ценам из Китая, так и станки по более высокой стоимости из Европы.

Выбрать, сравнить технические характеристики, организовать доставку по Москве и в любой регион России и заказать дополнительное оснащение поможет менеджер компании. Оставляйте заявки на сайте.

Промышленные прессы и станки

По функционалу это не самый мощный из станков, но все базовые операции, характерные для такого вида оборудования он выполняет качественно и быстро. Кромкогибочный пресс развивает усилие до 25 т.с. и может работать с листом и полосой из различных материалов. Кроме собственно прямолинейной гибки, которую он может производить с минимальной высотой борта в 5 мм, пресс может выполнять:

- вырубку деталей;

- пробивку отверстий;

- гибку сложных профилей.

Длина заготовок, с которыми может работать кромкогибочный пресс, находится в диапазоне 1-2,5 м.

Усилие пресса регулируется в очень широких пределах. Для того, чтобы оно не превысило критическое и металл не был поврежден, разработаны специальные таблицы усилий, в которых приведены данные, исходя из длины линии изгиба, толщины металла и радиуса.

Гидравлический кромкогибочный пресс HBS — второй по популярности станок этого типа.  Он работает с металлами толщиной до 3,5 мм и принадлежит к среднему по производительности оборудованию. Он может работать с заготовками длиной до 3050 мм (в зависимости от модели) и производит загиб кромок и листов до 135, развивая усилие до 16 МПа. Числовым управлением не оснащается, управляется вручную. Обладает широким диапазоном настроек.

Он работает с металлами толщиной до 3,5 мм и принадлежит к среднему по производительности оборудованию. Он может работать с заготовками длиной до 3050 мм (в зависимости от модели) и производит загиб кромок и листов до 135, развивая усилие до 16 МПа. Числовым управлением не оснащается, управляется вручную. Обладает широким диапазоном настроек.

Станок с ручным приводом способен справиться с листом толщиной до 0,7 мм (сталь) и помочь в качественном и быстром изготовлении различного рода фасонных деталей — отливов, откосов, ендов, коньков, углов, планок, узких профилей. Он обеспечивает загиб кромки минимум 15 мм под углом 180 и ровную резку листового металла с помощью роликов из твердых сплавов.

В комплектацию станка входит, кроме прижимной балки и гибочного механизма, отрезная машинка и угломер. Станок оборудован передними ограничителями для быстрого отрезания листа. В комплекте также есть запасные ножи.

Этот станок представляет собой очень продуманную и практичную конструкцию, которую можно использовать в качестве прототипа для создания станка своими руками. Все детали изготавливаются при помощи обычного металлообрабатывающего инструмента и соединяются сваркой. В условиях небольшого цеха или мастерской, даже домашней, сделать такой станок можно при минимуме финансовых затрат. Даже если придется покупать все детали, он обойдется минимум вдвое дешевле, чем купленный в готовом виде.

Особенности работы устройства

Обрабатываемая деталь подается на рабочий стол вручную оператором. Пока заготовка движется по рабочему столу, срабатывает концевой выключатель, подавая команду, активизирующую процесс подачи кромочного материала из магазина.

Современные кромочники могут быть оснащены 1 или 2 валами для нанесения клея не только на пленку, но и на само изделие. Благодаря этому можно облицовывать прямой и радиусный профиль.

Конструкция кромкообрезных установок отличается небольшими размерами и компактностью, и состоит из нескольких узлов:

- нанесения разделяющей жидкости, который не дает PUR-клею засохнуть на видных местах;

- предварительной обрезки, прифуговки и проклеивания;

- чистовой торцовки и снятия свесов – для удаления лишнего материала по длине и ширине заготовки;

- обкатки углов для обработки мест соединения пленки на углах деталей, особенно эффективен и незаменим на толстых торцах;

- плоской и радиусной цикли для доработки радиусов по свесам, удаления волн после удаления свесов и доведения клеевых швов между кромкой и материалом до эстетически красивого, незаметного вида;

- нанесения моющей жидкости — наносит моющее средство на деталь и кромку, устраняя пыль и следы клея;

- полировки — восстанавливает цвет и создает блестящий финиш на поверхности;

- магазин подачи кромочной ленты.

Сферы применения

Кромкогибочный станок или простейший ручной инструмент, предназначенный для гибки кромок, находит широкое применение во многих сферах. Кромкогиб позволяет, в частности, изготавливать из тонколистового металла элементы воздуховодов, подготавливать кромки заготовок для их соединения посредством сварки. Авторемонт (кузовные работы) – еще одна область применения такого инструмента и оборудования.

Кромкогиб также активно применяется в строительстве и при выполнении ремонтных работ по дому. Используя такой инструмент, формируют фальцевые соединения тонколистовых металлических элементов и даже изготавливают изделия различной конфигурации.

Отгиб торца водосточной трубы на электромеханическом кромкогибочном станке

Если говорить о принципе, по которому действует кромкогиб, то он достаточно прост. Чтобы загнуть кромку тонколистового изделия, шкалу кромкогиба устанавливают на требуемую ширину обработки, затем край обрабатываемой детали помещают между рабочими роликами приспособления и, передвигая устройство, выполняют гиб.

Виды кромкогибочных станков

Для гибки листов и кромок созданы различные станки, работающие с металлом толщиной до 2 мм и более. Наивысшее качество гибки достигается на стационарных станках, которые устанавливаются в цехах металлообрабатывающих предприятий. Мобильные или ручные станки предназначены для работы в небольших мастерских и непосредственно на объектах, где монтируется вентиляция, водосточные системы или устанавливаются металлические кровли.

По виду рабочего оборудования кромкогибочные станки подразделяются на:

- ротационные;

- прессовые;

- поворотные.

По способу привода кромкогибочные (листогибочные) бывают:

- механические ручные;

- механические с ротационным маховиком;

- электромеханические;

- гидравлические;

- пневматические;

- электромагнитные.

Независимо от привода, станки могут работать с оцинкованной и черной сталью, медью, алюминием. При гибке окрашенных листов сохраняется защитный слой. С помощью гибочного оборудования изготовляются различные конструктивные детали сложной формы — короба, желоба, сегменты, днища, стенды, длинномерные узкие профили.

Основные конструктивные элементы:

- станина;

- стол задней поддержки, служащий для размещения заготовки, перемещения ее в нужном направлении и выполнения основных гибочных работ — на нем расположены сгибатель и резак;

- передние регулируемые опоры, с помощью которых устанавливается ширина отрезаемой детали;

- роликовый нож для выравнивания кромок и отрезания фрагментов заданной ширины.

- прижимная балка;

- сгибатель;

- острая и угловая шины;

- угломеры;

- фиксаторы высоты, регулирующие высоту борта;

- привод;

- органы управления.

Каждый кромкогибочный станок имеет свой набор обязательных элементов, в зависимости от функционала. Например, сегментные станки могут изгибать металл по непараллельным линиям, изготавливая трапецеидальные, треугольные, сегментные детали заданной конфигурации. Проходные станки могут выполнять гибку только по параллельным линиям — прижимная и гибочная балки у них не могут смещаться от продольной оси.

Основные разновидности

Наиболее простыми по конструкции из представленных на рынке кромкогибочных устройств являются ручные приспособления роликового типа. Все манипуляции с такими кромкогибами осуществляются при помощи рукоятки, которой они оснащены, а основную работу по деформированию края металлической заготовки выполняют ролики. Ширина гиба, выполняемого при помощи такого приспособления, регулируется посредством специального ограничителя, установленного на направляющих устройства.

Компактными ручными кромкогибами можно работать непосредственно на месте монтажа

Высокую мобильность кромкогиба, работать с которым можно даже на высотных объектах, обеспечивают не только его компактные размеры, но и небольшой вес, составляющий порядка 2 кг. Используя ручной кромкозагибочный инструмент, можно загнуть край металлической заготовки на угол до 90°, при этом толщина металла, из которого она изготовлена, не может превышать 0,8 мм.

При помощи кромкогиба можно выполнять гибы любой длины, а их ширина может находиться в интервале 0,5–20 см. Как видно из технических характеристик такого устройства, его возможности достаточно ограничены, поэтому использовать его целесообразно лишь для решения несложных технологических задач. Более производительным и функциональным является кромкогибочный станок, оснащенный гидравлическим приводом. Оператору, работающему на таком оборудовании, не надо прикладывать значительные физические усилия для того, чтобы согнуть кромку металлической заготовки. За счет высокой мощности, которой отличается такое устройство, его можно использовать для обработки заготовок из листового металла даже значительной толщины.

Кромкогибочный станок ZSH-4,0 с гидравлическим прижимом роликов

Гидравлический кромкогибочный станок в зависимости от габаритов может быть стационарным или передвижным. Именно гидравлическим приводом чаще всего оснащается такое оборудование, которое имеет и другое название – «кромкогибочный пресс».

Кромкогибочный станок может быть оснащен и электромеханическим приводом. При помощи данного оборудования можно изготавливать фальцы различного типа и даже выполнять осадку фальцевого шва, если оснащение станка позволяет это делать.

Выполнение кромки или её обрезка на роликовом станке происходит с помощью сменных роликов, от которых и зависит форма отгиба

Большой популярностью пользуются кромкогибы, оснащенные пневматическим приводом. Рабочие органы такого станка, работающего по принципу «поворотной балки», за счет использования пневмопривода позволяют оказывать значительное давление на обрабатываемую заготовку, величина которого может доходить до 6,2 бар. Между тем применять такой кромкогибочный станок можно для обработки заготовок из листового металла, толщина которого не превышает 1,2 мм, при этом ширина обрабатываемой кромки не может быть больше 12 мм. Решив использовать серийное оборудование данной категории или изготовить пневматический станок своими руками, вы должны иметь в виду, что для полноценной работы такого устройства необходимо обеспечить расход воздуха, равный 113 л/мин.

Кромкогиб ручной — как сделать своими руками, характеристики

Загнуть металлическое изделие можно разными способами, но без специнструментов качество будет низким. С помощью кромкогиба можно решить многие вопросы, связанные с подготовкой деталей из листов металла.

- возможность гиба конкретной длины,

- отсутствие сварочных швов.

Это позволяет предупредить образование коррозии в будущем, изготовить элементы повышенной прочности. Техника работы с техническим средством проста. На его шкале достаточно установить необходимые параметры гиба, вставить плоскость между основной и прижимной деталью и, двигая, загибать кромку.

Для этого не нужны значительные усилия и нагрев металла. Обработку изделий из меди, алюминия, металлических сплавов и углеродистой стали выполняют способом сгибания на станках или вручную.

Устройство ручных кромкогибов

Кромкогибочные станки сконструированы так, что усилие одномоментно действует по всей протяженности кромки или листовой заготовки. В результате в одно и то же время осуществляется деформация края, но металл не корежится, а ложится ровным швом.

Конструкции такого оборудования подразделяются на виды:

- ротационных,

- прессовых,

- поворотных.

Современный рынок предоставляет возможность приобрести разные конструкции листогибочного устройства, но его можно изготовить собственными руками.

Кромкогибочный инструмент внешне похож на листогибочные изделия, но конструктивно устройства отличаются друг от друга. Длина рабочей области отбортовки у ручных кромкогибов может быть небольшой, ведь параметры высоты борта и радиуса закругления не меняются.

Если при большой протяженности кромкообразования необходимо выполнять процесс одновременно, принцип работы кромкогиба более похож на технологию листогиба, различие, по сути, только в способе прижимания заготовки.

Характеристики

На возможности инструмента влияют параметры:

- максимального угла гиба,

- ширины отгиба,

- максимально допустимой толщины используемого материала.

Сферы применения

Приспособления для сгибания металла применяются в разных отраслях. Их используют для создания фальцев из кровельного железа, изготовления из жестяных или металлических листов воздуховодов прямоугольной формы, подготовки краев изделий под сварочные работы, деталей геометрических форм. Ручные кромкогибы активно применяются для строительных, ремонтных работ. Они востребованы во время проведения ремонта автомобилей.

К числу преимуществ такой технологии, кроме небольшой толщины получаемых краев и невысокой стоимости металлического проката, следует добавить высокую стойкость к износам.

Основные разновидности

Кромкогибочное оборудование выпускается в виде мобильных и стационарных моделей. Конструкции станков массивны и практически не разбираются.

Они монтируются непосредственно на месте использования, а передвигаются только при помощи технических средств.

Модели могут быть:

- ручными,

- пневматическими,

- гидравлическими.

Особое место в линейке изделий у сегментных ручных приспособлений, предназначенных для изготовления корпусов, ящиков, т.е. изделий, «закрытых» со всех сторон». Благодаря разной комплектации, сегменты устанавливаются произвольно. Такое оборудование позволяет получить любую длину гиба, не превышающую рабочую длину станка.

Друг от друга модели инструмента отличаются не только мощностью, эффективностью и толщиной обрабатываемых материалов, но и разновидностью металла.

Портативные модели кромкогибов с постепенным формообразованием состоят из:

- двух прорезиненных ручек, при этом одна может быть подвижной, другая нет,

- рычажной системы для приложения усилий,

- рабочих губок с профилем, соответствующим параметрам кромки

- регулируемого ограничителя хода в виде шлицевого винта, снабженного резьбой.

Наиболее простой конструкцией обладают ручные изделия роликового вида. Весь процесс осуществляется рукояткой, а основную задачу по деформированию металла выполняют ролики. Ширина гиба регулируется специальным ограничителем, установленным на направляющих инструмента.

В роликовом кромкогибе трение во время скольжения губок заменяет трение качения при вращения роликов. При этом формообразующее усилие значительно снижается, но конструкция инструмента менее универсальна, потому что невозможно изменить параметры кромкообразования из-за одной пары роликов. К тому же, кромкогибы с роликами не дают возможности осуществить отбортовку малых радиусов внутри изделия.

Существенным недостатком портативных моделей ручного инструмента считается их недостаточная точность. В процессе движения приспособления вдоль линии будущего края постепенно увеличивается погрешность, которая может достигнуть более миллиметра. Это недопустимо при таких работах, как кузовной авторемонт, поэтому качество кромок зависит от опыта мастера. Из-за таких технических характеристик роликовый кромкогиб целесообразно использовать только для решения несложных задач.

Более функционален станок с гидравлическим приводом. Благодаря высокой мощности он отлично справляется с заготовками из металлических листов даже значительной толщины.

Как сделать ручной кромкогиб для авторемонта

В целях экономии можно изготовить самодельный кромкогиб для кузовного ремонта. Он значительно облегчит изготовление, например, латки на пороге или крыле автомобиля.

При этом место ремонта не будет выступать над поверхностью, что сократит время и затраты на шпаклевку и покраску.

Роликовую модель для сгибания жести можно изготовить из:

- пары подшипников,

- болта для оси диаметром, равным внутреннему диаметру подшипников,

- толстой пластины металла,

- рукоятки от «болгарки».

Процесс изготовления роликовой модели для сгибания жесть

- Отрезав от болта два отрезка, одинаковой длины, посадить на них подшипники.

- В пластине просверлить отверстия для сварки.

- Установить в пластину подшипники с расстоянием в 1 мм друг от друга.

- К центру пластины с противоположной от подшипников стороны приварить гайку для рукоятки от «болгарки».

Инструмент жестянщика

Такой кромкогиб необходим во время авторемонта для плавного перехода латки металла к основе. После рихтовки обе плоскости должны быть соосны друг с другом.

На тонком листе железа невозможно гарантировать надежность соединения сварного шва встык. Приспособление позволяет подготовить профиль кромки под сварку внахлест. Он значительно упрощает процесс ремонта кузова автомашины, если требуется согнуть металл под углом 90 градусов, т.е. делать кромку или отбортовку. Кромкогибочные устройства для авторемонта отличаются простой конструкцией и невысокой ценой, поэтому их самостоятельное изготовление не всегда нецелесообразно. Иногда лучше купить такую оснастку, для которой в домашнем хозяйстве найдется дополнительное применение.

Видео инструкция как пользоваться кромкогибом жестянщика

Пневматический кромкогиб

У мастеров особо популярны кромкогибы с пневматическим приводом, работающие как «поворотная балка». Пневмопривод способствует значительному давлению (до 6,2 бар) на обрабатываемое изделие. Но применять такое оборудование можно, работая с листовым металлом не толще 1,2 мм. В этом случае ширина кромки будет не более 12 мм.

При желании собственноручно смастерить пневмостанок, необходимо учитывать, что для его работы требуется расход воздуха минимум 113 л/мин.

Пневмодырокол

Это универсальная модель инструмента. С одной стороны конструкция оснащена механизмом для пробивания отверстий, с другой — губками для формирования кромки.

Благодаря этому можно одновременно загибать кромку и делать отверстия в металле для крепежа. Именно поэтому инструмент нередко называют пневмопробойником. Его рабочая часть изготавливается из быстрорежущей стали. Прорезиненные рукоятки изделия оснащаются пружинами. Они способствуют уменьшению давления на ладони, что облегчает процесс пробивания и обработки.

Любая модель дырокола-кромкогиба работает значительно быстрее и эффективнее ручных аналогов, поэтому интенсивно используются на автостанциях техобслуживания и в автосервисах.

Как устроен кромкогибочный станок

Конструктивно станок для гибки металла состоит из нескольких деталей:

- опорной поверхности,

- рабочего основания,

- прижимного элемента,

- обжимающего пуансона,

- рычагов-ручек.

Некоторые модели оснащаются дыроколом и ножом для подрезания кромок. В стандартной конструкции опорной плоскостью размерами1м х 1,5 м служит стол из дерева или металла с мощными ножками. Горизонтальный крепеж основания делается из швеллера №№ 8 или 6,5. Металлические конструкции соединены сваркой, а деревянные – болтами.

Прижим

Для зажима поверхности при загибании кромок припособление оснащается прижимной штангой — уголком с полочкой 0,05 м. Она осуществляет прижим к пунсону под заданным углом. С обеих сторон механизма прижима просверлены отверстия под болты. Также для прижима используются «барашки» с шпильками, приваренными к основанию. Более сложные зажимные детали комплектуются пружинами.

Пуансон

Для изготовления пуансона часто используется трубный отрезок квадратного профиля. Проектирование детали предусматривает ее горизонтальное вращение вокруг оси. При этом верхняя грань впереди основания точно совпадает с пуансоном.

Для этого торцы оснащаются петлями. Прижим располагается точно по вертикали, чтобы не возникало перекосов при гибке металла. Пуансон к кромке основания примыкает без зазоров, чтобы линия сгиба была точной. В нерабочем состоянии верхняя грань пуансона расположена в одной плоскости с плоскостью стола. Если конструкция имеет отклонения, приспособление будет работать, но с увеличенным радиусом изгиба, что приводит к закруглению прямой линии.

Привод

Ручной привод из пары трубных отрезков соединяется сваркой с передней или боковой частью пуансона. Он может быть в виде скобы или телескопического рычага. Длина рычага прочно фиксируется для конкретных положений с помощью штифтов, соединяющих насквозь отверстия с шагом в 0,1 м. Такая рукоятка способствует равномерному распределению нагрузки, регулируя усилия воздействия на поверхность в зависимости от ее толщины. Например, телескопическая форма рычага при кузовных работах позволяет увеличить усилия более чем в 2 раза.

Самостоятельное изготовление

Следуя чертежам, можно сделать своими руками ручной кромкогиб для обработки металла незначительной толщины при авторемонте.

Для него достаточно:

- уголка,

- балки из металла,

- петель с болтами,

- струбцин,

- рукоятки,

- стола,

- сварочного аппарата.

Подготовительный этап

- Изготовить основу из двутаврового профиля.

- Уголок болтами прикрепить к верху балки.

- Три петли приварить под уголок.

- Плотный прижим металла обеспечить двумя струбцинами.

Для легкости поворота станка во время сгибания листа металла по обеим сторонам приделать ручки. С помощью струбцин прикрепить станок к столу.

Для обработки изделие кладется между профилем и уголком. Щель для него образуется после откручивания уголка. Металлический лист выравнивается по краю и загибается поворотом приспособления за рукоятки.

Станок для сгиба длинных прямых кромок

Изготовление своими руками ручного кромкогиба для длинных прямых кромок следует начать с изучения чертежей, а также подбора оборудования и необходимых материалов:

- пары отрезков швеллеров для основания и пуансона,

- уголков с прямолинейными кромками.

- сварочного аппарата,

- листа стали,

- стальных осей — прутков сечением 10 мм,

- щеток с щетиной из стали,

- скобы под ручку.

4 основных детали:

- основание,

- прижим,

- пуансон,

- ручка.

Вначале надо снять фаски по ребру обжимного пуансона, приварить к нему оси. Оси самого прутка должны совпадать с ребром уголка. На концах рабочей части прижима делаются выборки.

Для сборки основание с пуансоном зажимается в тисках. При этом стенки первой и второй полок должны быть в одной плоскости. Зазор между деталями получится за счет прокладки из картона. После этого элементы крепко фиксируются в тисках.

На оси пуансона надеваются щетки с металлической щетиной. Эти составляющие крепятся к основанию с помощью струбцины – рамки с подвижным зажимом.

Затем щетки привариваются к швеллеру, а в основании просверливаются отверстия, в которые вкручиваются зажимные болты. На шпильки метизов заворачиваются, гайки. Потом они привариваются сваркой к швеллеру.

После выкручивания болты вставляются в отверстия прижима и на них закручиваются гайки-ограничители.

Рукоятка-скоба приваривается к уголку. Завершающий этап сборки конструкции — установка в тисках.

Ручной кромкогиб для отбортовки

Отбортовка – это способ загиба кромки на цилиндрических или овальных изделиях. В процессе работы происходит растяжение материала. Его величина зависит от свойств и толщины материала, наклона угла отбортовки, параметров кромки.

Отбортовку выполняют на станке или с помощью ручного кромкогиба своими руками. Такая технология обработки необходима при подготовке к паечным, сварочным работам, при изготовлении любого фланца.

Ручной кромкогиб своими руками – экономия семейного бюджета

Многим интересно, как самому сделать кромкогиб, насколько это сложно. Изготовление простой конструкции займет несколько вечеров, а сэкономит несколько тысяч рублей. Еще одним аргументом может стать экстренность использования.

Например, для авторемонта использование ручного кромкогиба, изготовленного своими руками, сэкономит еще время и нервы. Но такое оборудование может проигрывать заводским изделиям по точности и технологичности.

Видео — как изготовить кромкогиб самостоятельно

Меры предосторожности

- Обязательно надевать рукавицы из плотного материала.

- Защищать глаза очками или маской.

- Ремонтируемые изделия должны надежно закрепляться на подставках.

- Очищать поверхности деталей из металла.

- Складывать металлические обрезки в специальное место.

- Для уборки металлической стружки пользоваться щетками.

Виды оснастки для сгибания кромок металла

Разновидности гибки зависят от вида изделий.

Для их изготовления используется металл:

- листовой,

- круглый,

- профильный.

- по радиусу,

- под углом,

- по фасонным кривым.

Ручная гибка осуществляется в помощью молотка и разных приспособлений по:

- образцу,

- месту,

- разметке,

- шаблону.

Плоскогубцами захватывают, зажимают и удерживают мелкие детали. Круглогубцами и острогубцами отрезают проволоку. Оправка служит для крепления обрабатываемой поверхности.

Современники, в основном, используют механизированную гибку с разными:

- матрицами,

- штампами,

- шаблонами.

Гибочный станок: особенности устройства, виды, принцип работы

Из металла изготавливают различные изделия и заготовки, которые используются при строительстве дома, в быту или для иных целей. Такой продукцией может быть профиль из металла, разных размеров вывески и стенды, металлические ящики, строительные уголки, сегменты и многие другие предметы.

Из металла изготавливают различные изделия и заготовки, которые используются при строительстве дома, в быту или для иных целей. Такой продукцией может быть профиль из металла, разных размеров вывески и стенды, металлические ящики, строительные уголки, сегменты и многие другие предметы.

Чтобы придать изделию из металла определённую форму, применяют способ листовой гибки. При этом внешние слои листа растягиваются, внутренние сжимаются, а расположенные вдоль оси остаются в неизменном виде.

- Конструктивные особенности гибочного станка

- Виды

- Преимущества использования

- Недостатки

- Принцип работы листогибов разного типа

- Ручные аппараты

- Гидравлическая техника

- Электромеханические конструкции

- Ассортимент листогибочного оборудования

- Использование листогибов

- Выбор станка

- Установка и уход за гибочным станком

Согнуть или выгнуть листовую заготовку можно, используя особое оборудование для сгибания материала, разновидности которого имеют разные конструктивные решения и несколько областей для применения. Отличается они и по ценовому эквиваленту, в зависимости от его функциональности, мощности и типа работ, которые будут выполняться.

Конструктивные особенности гибочного станка

Оборудование для сгибания металлических листовых заготовок отличает довольно замысловатая конструкция. Станок составляется из частей:

специального стола для задней поддержки. На него ставится металлический лист. Обрабатываемая деталь будет перемещаться по нему в нужную сторону. На поддерживающих опорах находится специальный сгибатель и острый резак;

специального стола для задней поддержки. На него ставится металлический лист. Обрабатываемая деталь будет перемещаться по нему в нужную сторону. На поддерживающих опорах находится специальный сгибатель и острый резак;- роликового ножика для резки. Этот нож, как правило, очень хорошо заточен и отличается прочностью, чтобы мог легко выдерживать нагрузку и без труда рассекал твёрдый металлический лист;

- упоров, расположенных впереди — применяются для регулирования ширины делаемого разреза;