Карбонатный Щебень Как Заполнитель Бетона

Комплексное исследование влияния содержания карбонатного щебня, вводимого в виде смеси двух фракций: фракции 10-20 мм – 60 % и фракции 5-10 мм – 40 % по массе соответственно, в присутствии модификатора СДО в количестве от 0 до 0,06 % от массы цемента, на свойства бетона, получаемого из равноподвижных смесей жесткостью с методом виброуплотнения позволило установить, что карбонатный заполнитель бетона, при содержании щебня в диапазоне 0,7 – 0,9 м3, обеспечивает высокие показатели водостойкости. Для получения бетона с повышенными показателями морозостойкости и прочности, при расходе цементного вяжущего в количестве 350 кг на 1 м3, рекомендуются составы с содержанием карбонатного щебня в количестве не менее 0,8 м3 на 1 м3 бетона, при введении в рецептуру добавки СДО в количестве 0,03 %. Прочность получаемых составов бетона составляет в среднем 36,4 МПа, морозостойкость соответствует марке F150. При этом, минералогический состав применяемого щебня характеризовался присутствием 59 % доломита и 40 % кальцита. Примеси в пределах 1 % были представлены минералами кварца и полевого шпата.

Влияние модификатора на карбонатный бетон

В ходе проведения экспериментальных исследований на равноподвижных смесях установлено, что введение химической добавки СДО в количестве 0,03 % при постоянном расходе цемента 350 кг/м3 приводит, ориентировочно, к 5 %-му уменьшению водопотребности. Увеличение содержания добавки СДО до 0,06 % от массы вяжущего приводит к несущественному снижению исследуемого показателя. При снижении количества щебня вводимого в состав 1 м3 карбонатного бетона с 0,9 до 0,7 м3, при условии отсутствия химической модификации, прочность получаемого материала понижается с 34 МПа до 28,8 МПа. Включение в рецептуру составов модификатора СДО приводит к росту показателя прочности на 5-7 %. Кроме того выявлено, что максимально эффективным, с точки зрения понижения объема капиллярно открытых пор в бетоне, при содержании карбонатного щебня в количестве 0,7 – 0,9 м3, является модифицирование составов химической добавкой СДО, вводимой в количестве 0,03 % от массы используемого цемента. В частности, введение данного количества химического модификатора в рецептуру состава с содержанием щебня 0,9 м3 на 1 м3 бетона приводит к снижению капиллярно открытой пористости до значения 13,4 %, при величине значения данного параметра базового состава (без модификации) – 14,4 %. Повышение содержания модификатора в составе до величины 0,06 % от массы цемента не способствует дальнейшему понижению рассматриваемого параметра.

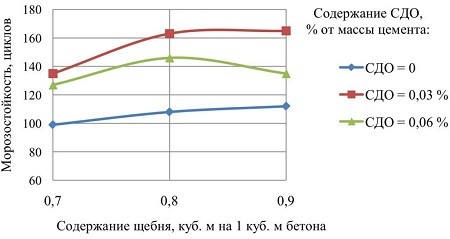

В рамках исследования получена зависимость морозостойкости от содержания карбонатного заполнителя бетона и модификатора СДО, представленная на рисунке 1.

Рис. 1. Зависимость морозостойкости бетона при постоянном расходе цемента 350 кг/м3 от расхода карбонатного щебня и содержания добавки СДО

Установлена возможность повышения показателя морозостойкости бетона, изготавливаемого из составов с содержанием карбонатного щебня 0,8-0,9 м3 на 1 м3. Увеличения марки по морозостойкости с F100 до F 150 можно добиться введением в рецептуру рационального количества химической добавки СДО (0,03 % от массы цемента).

В технической литературе имеются сведения о возможности протекания процесса щелочно-карбонатной коррозии при использовании доломитов в цементных бетонах проходящей с увеличением объема. При этом описан механизм щелочно-карбонатной коррозии, сопровождающейся увеличением объема, началом которой является химическое взаимодействие доломита со щелочами цемента по схеме: СаМg(CO3)2 + 2ROH→ Mg(OH)2+CaCO3+R2CO3.

Протекание подобной реакции маловероятно. Часто предполагают, что наиболее активные металлы (Na, K) в электрохимическом ряду напряжений могут вытеснять менее активные металлы из солей в водных растворах. Однако следует учитывать, что радиус ионов К+ и Na+ меньше, чем ионов Mg2+. Электрическое поле, возникающее вблизи ионов Na+, K+ , более сильное, чем у ионов Mg2+. Благодаря этому гидратация ионов Na+ , K+ протекает более энергично по сравнению с гидратацией ионов Mg2+. По этой причине прогидратировавшие щелочные металлы в обычных условиях не вытесняют другие металлы (Mg), стоящие правее в электрохимическом ряду напряжения из водных растворов солей.

Карбонизация бетона: влияние на долговечность конструкции

Прочностные характеристики бетона позволяют использовать его при строительстве несущих конструкций, которые подвержены высоким нагрузкам. Он прочен, долговечен и устойчив к перепадам температур, но, несмотря на это, бетон имеет один важный недостаток — карбонизацию.

Что такое карбонизация бетона

Это одна из самых распространенных причин разрушения бетонных и железобетонных сооружений. Этот процесс приводит к деформации поверхности и создает условия для возникновения коррозии металлической арматуры, используемой при строительстве.

Карбонизация — это процесс нейтрализации бетона под воздействием углекислого газа и влаги, поглощенных из окружающей среды. В течение этого процесса происходит постепенное изменение изначальных свойств материала — понижение щелочного баланса и образование карбоната кальция.

Общие сведения

Бетон — пористый материал, из-за чего он с легкостью впитываетСО2, который при взаимодействии с цементным камнем и клинкерными добавками, снижает щелочность жидкой фазы материала, что приводит к негативным последствиям.

Бетон — пористый материал, из-за чего он с легкостью впитываетСО2, который при взаимодействии с цементным камнем и клинкерными добавками, снижает щелочность жидкой фазы материала, что приводит к негативным последствиям.

Конструкции, имеющие в основании металлическую арматуру,в ходе карбонизации начинают корродировать, в результате чего появляется ржавчина, которая в свою очередь, приводит к нарушению целостности сооружения и снижению несущей способности.

Химические процессы

Процесс карбонизации начинается с момента изготовления материала и длится в течение всей эксплуатации. Происходит он следующим образом — в бетоне при контакте с воздушной средой, а именно кислотообразующими газами (углекислый газ), происходит сложная химическая реакция по превращению гидроксида кальция в карбонат кальция.

Углекислый газ проникает в поры бетонного основания и при воздействии влаги нейтрализует щелочную среду. В процессе реакции показатели рН снижаются с 12-12,5 до 9, в результате чего защитные свойства материала ослабляются, и появляется комфортная среда для развития коррозии.

Основные этапы образования ржавчины:

- Диффузия СO2 через поры бетона.

- Реакция и растворение СO2 в щелочной поровой жидкости.

- Нейтрализация Ca(OH)2 полученной кислотой.

Насколько активным будет процесс карбонизации зависит от качества бетона и характеристик окружающей среды. Особое значение имеют следующие показатели:

- Влажность воздуха.

- Концентрация углекислого газа.

- Пористость и проницаемость бетона.

- Давление.

- Температура окружающего пространства.

В результате реакции остаются продукты гидратного образования с побочными веществами — глинозем, гидратированный кремнезем, оксид железа.

Даже малый процент углекислого газа в воздухе запускает реакцию нейтрализации бетона.

Интенсивность течения

Скорость течения процесса напрямую зависит от показателей влажности воздуха:

Скорость течения процесса напрямую зависит от показателей влажности воздуха:

- В пределах 25% и около 100% — минимальная скорость;

- от 50% до 60% — максимальные значения.

Недостаток влаги или ее избыток практически нейтрализуют процесс карбонизации. При минимальных значениях влаги не достаточно для начала запуска реакции, а при максимальных — снижается способность диффузной проницаемости.

Глубина карбонизации бетона

При проведении оценки надежности бетонной конструкции проводится определение глубины карбонизации. Подданным определением понимается расстояние от поверхности конструкции до границы перехода рН с кислого на щелочной.

При нормальных условиях коррозия может продвигаться вглубь на4-5 мм ежегодно или оставаться в пассивном состоянии. При наличии разрушенных участков или оголенной арматуры процесс ускоряется и может достигать 20 — 30 мм в год.

Как определить степень карбонизации бетона

Степень и глубина может определяться разными методами, например:

- Рентгенодифрактометрией.

- Инфракрасной спектроскопией.

- Микроскопией.

- Дифференциально-термическим анализом.

- Химическим анализом.

- Электрохимическим методом.

- Определение с помощью индикаторов.

Чаще всего применяют тесты индикаторного типа в сочетании с карбометрическими физико-химическими способами.

Для выявления поврежденного участка вычисляется степень перехода бетона в форму карбоната, а для определения глубины процесса проводятся обследования объекта, в ходе которых используют колориметрический метод — нанесение 0,1% спиртового раствора фенолфталеина.

Средства для оценки

Лабораторные исследования по измерению степени карбонизации проводят в несколько этапов:

Лабораторные исследования по измерению степени карбонизации проводят в несколько этапов:

- Образцы бетона покрывают изолирующими материалами, например, эпоксидной или акриловой смолой, затем помещают в эксикаторы под раствор хлорида натрия.

- Спустя два дня образцы вынимают и измеряют диаметр, результаты заносятся в специальный журнал, где отмечают площадь каждого образца.

- Далее образцы раскалывают и проводят оценку глубины проникновения раствора, именно она показывает способность конкретного материала подвергаться карбонизации.

Применение фенолфталеина

Раствор фенолфталеина используется в качестве индикаторного теста для выявления поврежденных участков и глубины проникновения коррозии.

Поверхность смачивается бесцветным 0,1% раствором фенолфталеина и по изменению его оттенка измеряется степень проникновения. Пробы снимаются только на свежем сколе.

При наличии щелочной среды (рН>8,3) бесцветный раствор меняет цвет на малиновый,в кислотной среде (рН).

Способы восстановления бетона

Есть два основных способа защиты и восстановления бетонной поверхности — это снижение способности бетона к окислению и влагопоглощению и укрепление конструкции путем физико-химической обработки.

Замедлить процесс можно при применении специальных защитных покрытий, которые имеют хорошие показатели водопроницаемости и отличаются высокими коэффициентами сопротивления к диффузии углекислого газа — полиуретановые, акриловые и эпоксидные смолы, силиконы, силоксаны и т.п.

Для замедления процесса используется подщелачивание бетона, выполняется оно двумя способами:

Для замедления процесса используется подщелачивание бетона, выполняется оно двумя способами:

- Электрохимическое воздействие при помощи проводников с катодами. Позволяет восстановить щелочной баланс материала и обеспечить пассивное состояние металлической арматуры.

- Восстановление щелочности в процессе ионной диффузии. На бетонное основание наносится высокощелочной раствор, который стимулирует оптимальный химический баланс для поддержания прочности материала.

Эти методы замедления процесса карбонизации являются профилактическими. В качестве же капитальной меры производится полное удаление и замена дефектной части — поврежденные слои снимаются, тщательно зачищаются, затем поверхность обрабатывается изолирующим покрытием.

Прогнозирование карбонизации

Для предупреждения возникновения разрушения будущей постройки проводится комплексное обследование конструкции.

Первоначальное прогнозирование происходит на этапе проектирования.

Прогнозирование опирается на следующие данные:

- Условия внешней среды — температура, влажность, давление, концентрация кислотных газов.

- Изначальные свойства материала— показатели прочности, влагостойкости и паропроницаемости.

- Степень гидратации цемента.

- Динамика изменений свойств материала— измеряется в ходе эксплуатации.

На основе полученных данных проводится обследование конструкции и последующее прогнозирование, которое позволяет определить текущее состояние бетона и его антикоррозийные свойства.

Преимущества карбонизации

Процесс приводит к изменению изначальных свойств бетона, и несмотря на то, что он создает условия для коррозии арматурных конструкций, у него есть несколько преимуществ:

- Повышение плотности бетона за счет образования карбоната кальция.

- Увеличение водостойкости и газонепроницаемости за счет снижения объема пор.

- Повышение прочности материала на 20 — 50%(в зависимости от марки бетона).

Карбонизация не влияет на прочность и долговечность бетонных сооружений, она оказывает пагубное влияние только на арматуру.

Карбонизация — частая причина разрушения построек из бетона, она снижает технические свойства материала, приводит к деформации поверхности, а самое главное — создает условия для возникновения коррозии стальных элементов конструкции.

Важно проводить прогнозирование и своевременную диагностику поверхности, чтобы в случае возникновения опасности принять меры по укреплению сооружения и замедлению процесса окисления бетона.

Можно ли для фундаментной плиты из бетона B20, F50 применять заполнитель-известняк а не гранит?

| Страница 1 из 2 | 1 | 2 | > |

В спецификации всегда пишу ГОСТ 26633-91* а внем ссылочка на ГОСТ 8267-93 ЩЕБЕНЬ И ГРАВИЙ ИЗ ПЛОТНЫХ ГОРНЫХ ПОРОД ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ

термины этого ГОСТа

Щебень из горных пород – неорганический зернистый сыпучий материал с зернами крупностью св. 5 мм, получаемый дроблением годных пород, гравия и валунов, попутно добываемых вскрышных и вмещающих пород или некондиционных отходов горных предприятий по переработке руд (черных, цветных и редких металлов металлургической промышленности) и неметаллических ископаемых других отраслей промышленности и последующим рассевом продуктов дробления.

Гравий из горных пород – неорганический зернистый сыпучий материал с зернами крупностью св. 5 мм, получаемый рассевом природных гравийно-песчаных смесей.

Я так думаю, что ссылки на ГОСТ 26633-91 будут достаточными, чтобы заказчик не домогался.

А ГИП пусть все же нормативы почитает

проектирование гидротехнических сооружений

| Так то уже и не бетон будет В принципе можно, но расчёты для него уже как не для бетона будут |

| Да и что это за бетон на известковом заполнителе? В нормативах нигде не видел. Есть на известковом вяжущем, но не на заполнителе! |

| Можно ли для фундаментной плиты из бетона B20, F50 применять заполнитель-известняк а не гранит? |

| Известняк не является химически инертным материалом, поэтому может вымываться грунтовыми водами или вступать с ними в химическую реакцию с непредсказуемым результатом. |

Извини, но ты не прав. В химии ты явно не силён. Основным составляющим известняка является карбонат кальция (СаСО3) который является нерастворимой солью. Он же является основой всех ракушек. Ракушечник в воде (морской и пресной) пожет пролежать тысячи лет и ничего с ним не сделается. Так что не надо ерунды говорить. Никуда известняк из бетона не вымывается! Наши ГЭС, плотины, шлюзы и набережные уже по нескольку десятков лет стоят с изестнячным заполнителем в бетоне!

Если же вы говорите об устойчивости к агрессивным средам – то тут вы тоже не правы: основная составляющая цементного камня (связующего в бетоне) – те же кальциниты, что и 90% известняка – а значит что губительно для бетона на известняке, то губительно и для бетона на гранитном щебне.

Бетон на гранитном заполнителе применяется в особо ответственных конструкциях, могу найти вам ссылку в СНиПе на это. А в большинстве случаев применяется известняк, просто потому что он в 1.5-2 раза дешевле гранитного щебня (в нашем регионе, а в отдалённые регионы везти гранит – дороже в 10 раз чем использовать известняк, который есть почти везде). Вообще это ни как не касается инженера – какой заполнитель в бетон замешивают. Инженер указывает параметры бетона (B F W), а завод-изготовитель подбирает состав и отвечает за соблюдение требований заказчика. Чего в бетон они положат – всё на их совести.

Для средней Азии например разработан бетон на заполнителе из перемолотого бетона! В районах, куда экономически нецелесообразно доставлять щебень.

Для одной из крупнейших ГЭС нашей строны был разработан бетон на заполнителе из чугунных болванок.

А весь ваш трёп – это просто отсутствие практических знаний по данному вопросу!

| Серёга – Bilder |

| Посмотреть профиль |

| Найти ещё сообщения от Серёга – Bilder |

2Серёга – Bilder ЯТД эмоции здесь не при делах.

Большой % проектировщиков естественно по заводам ЖБИ не мотается, просто некогда. Да и подобные вопросы при наличии грамотного технолога на заводе и толкового главного инженера у заказчика им не задают (сами пишите про параметры В F W).

А вот пункты ГОСТ, имеющие отношение к известняку. Весь ГОСТ можно найти в электроных справочниках

4.4.2 Марки по дробимости щебня из осадочных и метаморфических пород должны соответствовать требованиям, указанным в таблице 3, а марки по дробимости щебня из изверженных пород – в таблице 4.

4.8.2 Щебень и гравий должны быть стойкими к воздействию окружающей среды. Щебень и гравий, предназначенные для применения в качестве заполнителей для бетонов, должны обладать стойкостью к химическому воздействию щелочей цемента.

Стойкость щебня и гравия определяют по минералого-петрографическому составу исходной горной породы и содержанию вредных компонентов и примесей, снижающих долговечность бетона и вызывающих коррозию арматуры железобетонных изделий и конструкций.

Перечень вредных компонентов и их предельно допустимое содержание приведены в приложении А.

Но я считаю, что ответ про заполнитель в бетоне лежит не в компетенции проектных организаций, а задача технологов. И знание вопроса инженером (помимо всех своих) говорит только о его высокой квалификации, а не о том что он должен на него отвечать.

Ответа см. ГОСТ 26633-91 и выполняйте его условия вполне достаточно.

Принципы проектирования мелкозернистых карбонатных бетонов повышенной трещиностойкости Текст научной статьи по специальности « Строительство и архитектура»

Аннотация научной статьи по строительству и архитектуре, автор научной работы — Белов В.В., Куляев П.В.

Рассмотрены принципы создания эффективных мелкозернистых карбонатных бетонов повышенной трещиностойкости с использованием местного техногенного сырья отходов дробления карбонатных пород, как в виде заполнителя оптимизированного зернового состава, так и в качестве тонкодисперсной минеральной добавки, а также роли совместного применения известнякового наполнителя и суперпластификаторав повышении эксплуатационных свойств этих бетонов. Известняковый наполнитель и суперпластификатор в составе комплексной добавки способствуют равномерному распределению цемента внутри минеральной матрицы бетона, что положительно сказывается на процессе твердения бетона и формировании его структуры и свойств. Комплексная добавка снижает капиллярную пористость композита, при этом тонкодисперсный известняковый наполнитель обеспечивает армирование цементной матрицы на микроуровне. Для количественной оценки трещиностойкости бетона предлагается коэффициент трещиностойкости , представленный в простой и удобной для анализа форме.

Похожие темы научных работ по строительству и архитектуре , автор научной работы — Белов В.В., Куляев П.В.

Principles of Design of Fine Carbonate Concretes with Improved Crack-Resistance

Principles of the creation of efficient fine carbonate concretes with improved crack-resistance with the use of local anthropogenic raw materials wastes of carbonate rocks crushingboth as a filler of the optimized grain composition and as a fine-disperse mineral additive, as well as the role of joint application of a limestone filler and the superplasticizer in improvingthe operational properties of these concretes are considered. The limestone filler and superplasticizer in the composition of a complex additive promote the uniform distribution of thecement inside the mineral matrix of the concrete that positively influences on the process of concrete hardening and formation of its structure and properties. The complex additivereduces the capillary porosity of the composite, at that the fine-disperse limestone filler provides reinforcement of the cement matrix at the micro-level.For qualitative assessment ofthe concrete crack-resistance, the coefficient of crack-resistance is proposed in a simple and convenient form for analyzing.

Текст научной работы на тему «Принципы проектирования мелкозернистых карбонатных бетонов повышенной трещиностойкости»

В.В. БЕЛОВ, д-р техн. наук (vladim-bel@yandex.ru), П.В. КУЛЯЕВ, инженер (p.kuliaev@yandex.ru)

Тверской государственный технический университет (170026, г. Тверь, наб. Афанасия Никитина, 22)

Принципы проектирования мелкозернистых карбонатных бетонов повышенной трещиностойкости

Рассмотрены принципы создания эффективных мелкозернистых карбонатных бетонов повышенной трещиностойкости с использованием местного техногенного сырья – отходов дробления карбонатных пород, как в виде заполнителя оптимизированного зернового состава, так и в качестве тонкодисперсной минеральной добавки, а также роли совместного применения известнякового наполнителя и суперпластификатора в повышении эксплуатационных свойств этих бетонов. Известняковый наполнитель и суперпластификатор в составе комплексной добавки способствуют равномерному распределению цемента внутри минеральной матрицы бетона, что положительно сказывается на процессе твердения бетона и формировании его структуры и свойств. Комплексная добавка снижает капиллярную пористость композита, при этом тонкодисперсный известняковый наполнитель обеспечивает армирование цементной матрицы на микроуровне. Для количественной оценки трещиностойкости бетона предлагается коэффициент трещиностойкости, представленный в простой и удобной для анализа форме.

Ключевые слова: мелкозернистый карбонатный бетон, коэффициент трещиностойкости, микропластические деформации.

Для цитирования: Белов В.В., Куляев П.В. Принципы проектирования мелкозернистых карбонатных бетонов повышенной трещиностойкости // Строительные материалы. 2017. № 7. С. 44-47.

V.V. BELOV, Doctor of Sciences (Engineering) (vladim-bel@yandex.ru), P.V. KULYaEV, Engineer (p.kuliaev@yandex.ru) Tver State Technical University (22, Afanasiy Nikitin Еmbankment, Tver, 170026, Russian Federation)

Principles of Design of Fine Carbonate Concretes with Improved Crack-Resistance

Principles of the creation of efficient fine carbonate concretes with improved crack-resistance with the use of local anthropogenic raw materials -wastes of carbonate rocks crushing both as a filler of the optimized grain composition and as a fine-disperse mineral additive, as well as the role of joint application of a limestone filler and the superplasticizer in improving the operational properties of these concretes are considered. The limestone filler and superplasticizer in the composition of a complex additive promote the uniform distribution of the cement inside the mineral matrix of the concrete that positively influences on the process of concrete hardening and formation of its structure and properties. The complex additive reduces the capillary porosity of the composite, at that the fine-disperse limestone filler provides reinforcement of the cement matrix at the micro-level. For qualitative assessment of the concrete crack-resistance, the coefficient of crack-resistance is proposed in a simple and convenient form for analyzing.

Keywords: fine carbonate concrete, coefficient of crack-resistance, micro-plastic deformations.

For citation: Belov V.V., Kulyaev P.V. Principles of design of fine carbonate concretes with improved crack-resistance. Stroitel’nye Materialy [Construction Materials]. 2017. No. 7, pp. 44-47. (In Russian).

В современном малоэтажном и монолитном строительстве при проектировании тонкостенных конструктивных элементов (оболочки, перекрытия) широко используются мелкозернистые бетоны, в том числе, с заполнителями на основе местного вторичного сырья, являющиеся достаточно эффективным и экономичным видом бетонов. Поскольку к эксплуатационным свойствам данных бетонов: трещиностойкости, прочности и долговечности предъявляются повышенные требования, это необходимо учитывать при проектировании рассматриваемых в данной работе мелкозернистых карбонатных бетонов (МЗКБ) на основе продуктов отсева дробления известняка, используемого как заполнитель и после помола — как тонкодисперсный наполнитель в бетон. Такие эксплуатационные свойства МЗКБ, как трещиностойкость и прочность, связаны с правильным подбором состава бетона, оптимизацией гранулометрического состава заполнителя и дозировки наполнителя. Использование порошковой технологии в производстве мелкозернистых бетонов с указанием необходимости подбора сходных по структуре компонентов и применением техногенного вторичного сырья с целью повышения деформативных свойств, трещиностойкости бетонов на композиционном вяжущем описано в работах [1—4]. Отмечается высокая роль добавок известнякового микронаполнителя в замоноличивании стыков при реставрации и реконструкции зданий и сооружений в свете влияния микронаполнителя на процессы твердения композита, снижения усадки и уровня развития контракционных трещин, повышения трещиностойко-

сти и долговечности [5]. В работах [6, 7] дан анализ генезиса использования карбонатных пород в виде отходов предприятий по переработке известняков и мела и перспективы использования известняка в качестве компонента мелкозернистых бетонов. Большой вклад в оценку эксплуатационных характеристик карбонатных бетонов сделан В.Г. Хозиным [8]. Предпосылкой использования известнякового наполнителя, как отмечает автор, является его высокая размолоспособность, относительно небольшая водопотребность и более интенсивное твердение бетона в ранние сроки. При этом средняя активность вяжущего с известняковым наполнителем в нормальных условиях твердения в возрасте первых суток достигает 25—35 МПа, что в два раза выше активности бездобавочного цементного вяжущего.

Один из способов повышения трещиностойкости — создание равномерной плотной структуры композита, способной к микропластическим деформациям. Этому способствует создание контактной структуры заполненного типа и введение в структуру бетона известнякового микронаполнителя. В статье [9] рассматриваются принципы формирования структуры композитов повышенной трещиностойкости. Прочность бетона представляется комплексной интегральной характеристикой, включающей ряд критериев. Создается некая структурно-имитационная модель дефектной структуры бетона с неоднородностью по порам и трещинам и приводится описание МКЭ процедуры анализа с проверкой исходных предпосылок. В статье [10] рассматриваются теории разрушения Кулона—Мора и Гриффитса и плоская ги-

потетическая модель с плотнеишеи упаковкой составляющих частиц заполнителей различной сингонии, с конусовиднои картинои передачи нагрузки внутрь композита. Показано, что это явление не зависит от гео-морфной природы агрегатных составляющих композита (например, для известнякового и гранитного заполнителя конусы подобны). Это указывает на возможность формирования плотной структуры за счет оптимизации упаковки и рациональной гранулометрии. При оценке трещинообразования материалов перед разрушением [11—13] в качестве расчетной схемы главным образом используется модель Гриффитса, представляющая собой упругое пространство с одиночной трещиной. Согласно этой модели способность магистральной трещины к дальнейшему развитию целиком зависит от линейных размеров трещины и напряженно-деформированного состояния окружающего ее пространства. Критическое напряжение, сопровождающееся спонтанным развитием трещины отрыва, по данной модели может определяться по формуле Гриффитса—Орована:

Приведенная длина трещины для сухих и водонасы-щенных образцов определяется по однотипной формуле:

г сух, нас _ пр 2 / поух, нас 2′

где Ьщ, и Ьщ, — значения приведенных длин трещин для сухих и водонасыщенных образцов; Е — модуль упругости бетона; ^ — коэффициент Пуассона; Л^’1130 — пределы прочности бетона на сжатие для сухих и водонасыщенных образцов; у — эффективная поверхностная энергия.

С учетом того, что граница трещинообразования и разрушения для водонасыщенных образцов мала по сравнению с сухими образцами [12] и ею можно пренебречь, т. е. аиш:

Л^, и решая уравнения (4) и (5) относительно у с подстановкой ее значения из более удобной для практических расчетов формулы (1), получим значение коэффициента трещиностойкости:

где а — критическое напряжение образования и развития трещины; у — эффективная поверхностная энергия; Е — модуль упругости бетона; I — эффективная длина трещины (без потери физического смысла может заменяться средним размером зерна-кристаллита в структуре композита 1 мм).

Для мелкозернистого карбонатного бетона (МЗКБ), материала с гетерогенной и конгломератной структурой, при разрушении реализуется другая модель: в бассейне магистральной трещины образуется большое количество микротрещин, отбирающих у главной трещины часть энергии на образование и развитие новых поверхностей. В этом случае формула (1) с поправкой на суммарную длину трещины приобретает вид:

где п — количество микротрещин.

Данная зависимость отражает факт развития в бассейне магистральной трещины кластера микротрещин с суммарной длиной п1. Напряжение повышается при увеличении поверхностного натяжения — упругой энергии, которая зависит от суммарного размера микротрещин в объеме магистральной трещины или суммы размеров микрокристаллов в структуре материала. В МЗКБ при введении в его структуру известнякового микронаполнителя происходит выравнивание на площадках скола у краев микротрещин концентрации напряжений за счет эффекта гомогенизации структуры при заполнении микропустот и выравнивания распределения по объему продуктов гидратации клинкерных минералов. Данная концентрация критична для материалов, сопротивляющихся разрушению по схеме Гриффитса, ввиду ограничения развития деформаций упругой областью и гомогенности структуры композита. Но бетон при разрушении сопротивляется как упру-гопластичный материал, и каждый микропластический объем материала работает как упругая микротрещина в модели Гриффитса—Орована, зависящая от размера зерна микрочастицы, напряженно-деформированного состояния в единице объема бетона, масштабного фактора и отбирающая у магистральной трещины эквивалентную часть совокупной энергии. В связи с этим авторы считают правомерным оценку трещиностойкости МЗКБ на основе модели Гриффитса—Орована с вычислением коэффициента трещиностойкости через соотношение значений приведенных длин трещин для сухих и водонасыщенных образцов [13, 14]:

где а — критическое напряжение образования и развития трещины (предел трещиностойкости) для сухих образцов, МПа; Ясж — предел прочности бетона на сжатие для сухих образцов, МПа.

В Тверском государственном техническом университете были проведены эксперименты по установлению зависимости коэффициента трещиностойкости от водо-цементного отношения, содержания суперпластификатора СП-1 и отношения известнякового тонкодисперсного наполнителя к цементу в связующем. С целью обеспечения наиболее плотной упаковки зерен известняка в структуре бетона и повышения трещиностойкости заполнитель мелкозернистого карбонатного бетона оптимизировался по зерновому составу в соответствии с формулой Функа—Дингера путем смешивания фракций в оптимальных соотношениях, приближенных к значениям соотношений идеальной кривой просева. При получении наполнителя продукт отсева дробления измельчался в шаровой мельнице до значения удельной поверхности порядка 500 м2/кг и добавлялся в смесь как заменитель основного вяжущего в количестве до 50 мас. %. Тем самым была достигнута экономия цемента и оптимальная плотная структура композита с повышенными показателями трещиностойкости и прочности.

Использовался метод трехфакторного планированного эксперимента типа В^13 по соответствующей матрице из десяти вариантов приготовления смеси, где в качестве входных переменных были: х1 — соотношение известнякового микронаполнителя и цемента (%); х2 — отношение суперпластификатора к цементу; х3 — процентное содержание в известняковом микронаполнителе частиц диаметром до 0,08 мм, а в качестве функций отклика — коэффициент трещиностойкости и предел прочности при сжатии.

Для оценки коэффициента трещиностойкости МЗКБ экспериментально определялся по методике, аналогичной описанной в работе [14], предел трещиностойкости а. Результаты испытаний бетона на сжатие на кубах 7x7x7 см с оценкой коэффициента трещиностой-кости приведены в таблице.

Как видно из данных таблицы, для составов с известняковым микронаполнителем разница между значениями предела трещиностойкости и предела прочности при сжатии меньше, чем для составов без известнякового компонента, что обусловило повышенные значения коэффициента трещиностойкости.

По результатам исследований была получена регрессионная зависимость коэффициента трещиностойкости (х10-3):

научно-технический и производственный журнал

В/Ц Суперпластификатор СП-1, % от массы цемента Соотношение известняк/цемент Предел трещиностойкости и предел прочности при сжатии Коэффициент трещиностойкости

Экологичная стройка: переработанные отходы бетона и углекислый газ

Современные мегаполисы часто именуют каменными джунглями, хотя куда более точным определением было бы «бетонные джунгли». Этот прочный и долговечный материал появился довольно давно, а именно 4000 лет тому назад. Именно благодаря ему многие архитектурные сооружения далекого прошлого сохранились до наших дней (Парфенон, например). Если в древности люди ломали голову над тем, как построить что-то великое и фактически вечное, то сейчас людей больше волнуют вероятные последствия. Одним из самых наболевших является вопрос экологии. И вот ученые из Токийского университета (Япония) придумали метод использовать отходы во благо, разработав рецепт нового типа бетона, в состав которого входят бетонные отходы и углекислый газ. Какие именно компоненты бетона 2.0 использовались, каковы его характеристики по сравнению с обычным бетоном, и сможет ли новый строительный материал стать заменой старому? Ответы на эти вопросы мы найдем в докладе ученых. Поехали.

Основа исследования

Одним из самых распространенных в мире строительных материалов является портландцемент, запатентованный Джозефом Аспдином в 1824 году. Свое название материал получил в честь острова Портленд (Великобритания), так как бетон, получаемый из него, внешне похож на природный камень, добываемый в этом регионе.

Низкая стоимость и широкая доступность известняка, сланца и других природных материалов, используемых в портландцементе, сделали его одним из самых дешевых и широко используемых материалов в мире. То же самое можно сказать и про бетон, получаемый с использованием портландцемента.

По приблизительной оценке (данные 2018 года) общее количество портландцемента, произведенного во всем мире с начала XX века, составляет примерно 110 миллиардов тонн. Учитывая невероятные объемы производства, вполне очевидно и то, что объемы выбрасываемого углекислого газа в атмосферу также велики. Примерно 7% от общих выбросов приходится именно на цементную промышленность. Портландцемент выделяет приблизительно 770 кг CO2 на тонну цемента во время производства, из которых 480 кг/т приходится на кальцинирование известняка.

Самое же любопытное это то, что в самом бетоне имеется нечто, способное помочь в борьбе за экологию. Кальций, удерживаемый в бетоне в виде гидрата, может связывать CO2 посредством карбонизации. В теории он может улавливать до 55 миллиардов тонн CO2 во всем мире, что составляет порядка 2.0 % от общего объема CO2 в атмосфере.

Второй важный аспект, рассматриваемый учеными в их труде, это отходы самого бетона, образующиеся в ходе сноса зданий. В одной только Японии, где и проходило исследование, бетонных отходов в год образуется от 40 до 100 миллионов тонн. Если добыть из этих отходов кальций, но с его помощью можно было бы улавливать порядка 1.8-4.8 миллионов тонн CO2.

Учитывая столь заманчивые расчеты, ученые решили разработать метод, позволяющий использовать как отходы бетона, так и углекислый газ для создания нового строительного материала, названного ими CCC (calcium carbonate concrete или бетон с карбонатом кальция).

Подготовка образцов

Для имитации бетонных отходов использовались затвердевшие карбонизированные цементные пасты и кварцевый песок. Для приготовления образцов затвердевшей цементной пасты (ЗЦП) использовался обычный портландцемент. Отношение воды (использовалась деионизированная вода) к цементу для ЗЦП составляло 0.40.

Воду и цемент смешивали с помощью вакуумного миксера в течение двух минут. Затем свежую пасту выливали в емкость из нержавеющей стали и повторно перемешивали в течение пяти часов до получения кремообразной консистенции. Через 3 дня образцы ЗЦП были извлечены из формы и отверждены при 40 °C в течение 28 дней.

Затем образцы измельчали на частицы диаметром менее 300 мкм и применяли ускоренный процесс карбонизации, дабы имитировать естественный процесс карбонизации бетона. В ходе этого процесса использовалась концентрация CO2 в 5%, влажность 60% и температура 20 °C. Сам процесс занял более недели.

Также использовался кварцевый песок, плотность которого составляла 2.60 г/см 3 , а содержание SiO2 составляло 96% по данным рентгенофлуоресцентного анализа. В дальнейшем песок просеивался для удаления частиц диаметром более 0.6 мм.

Деионизированная вода и CO2 (чистота выше 99.5%) были смешаны с известняковым порошком для получения раствора бикарбоната кальция при температуре примерно 4 °C. Плотность порошка составляла 2.65 г/см 3 , а доля содержания CaO была равна 55 мас.%.

Изображение №1

Схема выше демонстрирует процесс обработки. Сначала порошок известняка помещался в резервуар в качестве источника кальция и смешивался с деионизированной водой и газообразным CO2 для получения раствора бикарбоната кальция, температура которого поддерживалась на уровне около 4 °C с помощью экстрактора тепла. Затем пресс-форма заполнялась газированным порошком ЗЦП (2.24 г) или кварцевым песком (2.67 г), а внешняя часть формы нагревалась до 70 °C.

Пресс-форма и резервуар соединены трубами для создания системы циркуляции, так что раствор бикарбоната кальция может циркулировать с помощью насоса. После того как раствор больше не мог проходить через форму, насос выключали, а затвердевший образец вынимали из формы. Сама пресс-форма была изготовлена из нержавеющей стали толщиной 2.0 мм, а ее размеры составляли φ10 х 20 мм.

Результаты исследования

Изображение №2

Выше представлены снимки полученных образцов. В случае использования кварцевого песка (справа) образец (высота 10 мм) получается хрупким, а некоторые его части откалываются. Но вот образцы, полученные с применением карбонизированного ЗЦП порошка, оказались намного прочнее, посему было решено установить их характеристики.

Средняя прочность на сжатие трех образцов составила 8.6 МПа со стандартным отклонением 0.65 МПа. Этой прочности достаточно для изготовления кирпича, но она несравнима с прочностью на сжатие современного портландцементного бетона.

Изображение №3: результаты термогравиметрии (анализ изменения массы образца в ответ на изменение температуры) образцов.

На графиках карбонизированного ЗЦП порошка наблюдались пики портландита, ватерита и/или арагонита и кальцита, в то время как графики CCC демонстрировали пик ватерита и/или арагонита и острый пик кальцита. Из этих данных следует, что ЗЦП порошок улавливал примерно 25.6 мас.% CO2, а CCC примерно 39.0 мас.%.

Изображение №4: сравнение результатов порошковой рентгеновской дифракции карбонизированного ЗЦП порошка (сверху) и CCC образца (снизу).

Изображение №5: количественное определение фаз в карбонизированном порошке ЗЦП (слева) и в образце CCC (справа).

Изображение №6: РЭМ-снимки образца CCC, показывающие поры, заполненные игольчатыми кристаллами (a), и сами иглы диаметром от 1 до 3 мкм и длиной менее 10 мкм (b).

Изображение №7: SEM/EDS картирование CCC образца для кремния, кальция и углерода.

Дополнительно были сделаны снимки с помощью поляризационной микроскопии. Цветные области на 8b указывают на участки, где были осаждены кристаллы карбоната кальция (в основном кальцита или арагонита), а коричневые области показывают карбонизированные частицы ЗЦП.

Изображение №8: поляризационная микроскопия CCC образца.

Этот анализ также предполагает, что пространства между карбонизированными частицами ЗЦП были заполнены в основном кальцитом и арагонитом.

Анализ результатов

После проведения анализов ученые собрали достаточное количество данных, чтобы подробно описать свойства исследуемых образцов.

Номинальная плотность (включая поры) CCC образца составляла около 1.48 г/см 3 . Предполагая, что твердая часть образца состоит из карбоната кальция (плотности: арагонит — 2.91 г/см 3 , кальцит — 2.71 г/см 3 и ватерит — 2.54 г/см 3 ) и C-S-H (2.60 г/см 3 ), расчетный объем пор CCC образца в таком случае составляет 46%.

Прочность на сжатие образцов из ЗЦП с соотношением воды и цемента 0.40 представлена как функция пористости, рассчитанной на основе данных рентгеновской дифрактометрии.

Изображение №9: сравнение зависимости между пористостью и прочностью на сжатие в CCC образце и в портландцементных пастах.

По графику видно, что CCC образец ниже ЗЦП. Это может быть связано с природой карбоната кальция, который не имеет слоистой структуры, в то время как листы C-S-H могут быть связаны ионами кальция, уравновешивающими заряд, в межслоевых пространствах.

Данные из предыдущих исследований гласят, что растворы кальцита с высокой концентрацией газообразного CO2 показывают около 13.2 мМ Ca на 1 килограмм раствора при 4 °C и около 3.6 мМ при 70 °C. А вот растворы арагонита с высокой концентрацией газообразного CO2 показывают примерно 15.3 мМ при 4 °C и 4.0 мМ при 70 °C. Из этого следует, что растворимость арагонита всегда выше, чем растворимость кальцита, а основной осажденной фазой является арагонит. Изменяя температуру раствора бикарбоната кальция, можно изменить степень перенасыщения в 2.3-2.8 раза. Если раствор карбоната кальция находится в обычном состоянии pCO2 (т.е. при обычном парциальном давлении сего газа), то степень перенасыщения может быть изменена более чем в 70 раз. При этом изменение температуры способствует увеличению количества осадков.

Изображение №10: схема процесса производства бетона с карбонатом кальция (CCC).

Показанный выше процесс основан на конкреции кальцита, которая естественным образом наблюдается у раковин лопатоногих моллюсков (Scaphopoda) на морском дне. В случае образования конкрементов, HCO3 – образуется из жирной кислоты из разлагающихся органов моллюска, а источником ионов Ca 2+ является морская вода.

Жирная кислота диффундирует из устья раковины в окружающую глинистую среду, а карбонат кальция осаждается после того, как жирная кислота контактирует с морской водой, что сопровождается внезапным падением pH. Несмотря на то, что все эти явления регулируются процессом диффузии-осаждения, предполагается, что процесс образования конкреций кальцита (диаметром от 14 до 17 мм) будет происходить в период от нескольких недель до нескольких месяцев.

В процессе, показаном на изображении №10, ионы Ca 2+ и HCO3 – присутствуют в растворе, смешанном с газообразным CO2 и порошком кальцита. Движущей силой осаждения карбоната кальция в процессе является изменение температуры и высокая концентрация связанных элементов в растворе. При большом изменении температуры образцы диаметром φ10 х 20 мм можно получить буквально за сутки.

Из графика на изображении №9 видно, что агрегаты (заполнители) могут быть обычными неорганическими материалами, что позволяет осаждать карбонат кальция на поверхности материалов. Следовательно, в качестве заполнителя можно использовать раздробленные бетонные куски (отходы после сноса зданий). В качестве источника кальция можно использовать карбонатный бетон или карбонат кальция. Также возможно использование содержащих кальций промышленных отходов, таких как гипс. Что касается источника бикарбоната, вероятными источниками являются газообразные выбросы промышленных предприятий, содержащие высокие концентрации CO2. Таким образом можно повторно использовать материалы, которые уже не могут использоваться по своему основному назначению.

Ученые отмечают, что в случае конкреции природного кальцита пористость составляла всего 25%. В дальнейшем этот показатель можно уменьшить, но нужны дополнительные исследования. То же самое можно сказать и касательно энергопотребления, уровень которого для производства CCC материала ниже, чем для производства классического портландцемента. Однако показатели пока не столь привлекательны, чтобы полностью переходить на CCC.

Для более детального ознакомления с нюансами исследования рекомендую заглянуть в доклад ученых.

Эпилог

В данном труде ученые показали, как из бетонных отходов и углекислого газа можно получить новый тип цемента и, следовательно, бетона. Изюминкой CCC (бетон с карбонатом кальция) является кальций, который можно получить из отходов бетона, а не из известняка, как это обычно происходит. Важно отметить, что этот процесс требует меньших температур, чем извлечение кальция из известняка, что повышает энергоэффективность производства CCC бетона.

Карбонат кальция хоть и является весьма прочным, он пока не может заменить бетон, который все таки прочнее. Ученые уверены, если же оптимизировать процесс производства CCC и более точно подобрать используемые в процессе компоненты, то его характеристики могут превзойти оные у бетона. Конечно, CCC бетон пока нельзя использовать для строительства небоскребов, но вот небольшие дома из него строить можно.

На данный же момент самой выдающейся частью сего исследования является не столько прочность, сколько возможность перерабатывать бетонные отходы, которые в противном случае стали бы частью и без того огромных мусорных куч.

Переработка отходов — это крайне важный аспект современной жизни и того, какой она будет в будущем. Людей много, а мусора еще больше. И если с ним ничего не делать, то пластиковых островов и мусорных гор станет в разы больше. А это не самые приятные элементы пейзажа, которые вряд ли кто-то захотел бы видеть из своего окна. Можно как угодно относится к эффективности переработки отходов, но принимать в ней участие может абсолютно каждый. Проблема в том, что многим либо лень, либо плевать. Лично меня удивляют люди, которые могут спокойно выбросить в бак для биомусора пакет, наполненный пластиком, только потому что этот бак на три шага ближе. То есть дома сортировать мусор терпения хватило, а вот выкинуть в нужный бак уже нет? А еще печально и одновременно смешно, когда перед выборами (или в любой другой период активизации политических деятелей) партия или политик рассылают по всему городу агитационные глянцевые флаеры или газеты/журналы (иногда даже в пакетах с их логотипом), в которых пишется о том, как сильно они любят и переживают за экологию.

Благодарю за внимание, оставайтесь любопытствующими, хорошей всем рабочей недели и сортируйте мусор, пожалуйста.

Немного рекламы

Спасибо, что остаётесь с нами. Вам нравятся наши статьи? Хотите видеть больше интересных материалов? Поддержите нас, оформив заказ или порекомендовав знакомым, облачные VPS для разработчиков от $4.99, уникальный аналог entry-level серверов, который был придуман нами для Вас: Вся правда о VPS (KVM) E5-2697 v3 (6 Cores) 10GB DDR4 480GB SSD 1Gbps от $19 или как правильно делить сервер? (доступны варианты с RAID1 и RAID10, до 24 ядер и до 40GB DDR4).

Dell R730xd в 2 раза дешевле в дата-центре Maincubes Tier IV в Амстердаме? Только у нас 2 х Intel TetraDeca-Core Xeon 2x E5-2697v3 2.6GHz 14C 64GB DDR4 4x960GB SSD 1Gbps 100 ТВ от $199 в Нидерландах! Dell R420 — 2x E5-2430 2.2Ghz 6C 128GB DDR3 2x960GB SSD 1Gbps 100TB — от $99! Читайте о том Как построить инфраструктуру корп. класса c применением серверов Dell R730xd Е5-2650 v4 стоимостью 9000 евро за копейки?

ВЛИЯНИЕ КАРБОНАТНОГО НАПОЛНИТЕЛЯ НА СВОЙСТВА БЕТОНОВ

ВЛИЯНИЕ КАРБОНАТНОГО НАПОЛНИТЕЛЯ НА СВОЙСТВА БЕТОНОВ

М.А. МИХЕЕНКОВ, канд. техн. наук, доцент, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина

С.А. МАМАЕВ, генеральный директор, И.С.АНАСКИН, заместитель генерального директора по производству (ООО «Эверест»)

Представлены результаты оценки влияния карбонатного наполнителя на физико-механические свойства тяжелого, мелкозернистого бетонов и неавтоклавного пенобетона.

Results of an estimation of influence carbonate concrete aggregate on physicomechanical properties of heavy, fine-grained concretes and non autoclave foam concrete are presented.

Ключевые слова: карбонат, бетон, физико-механические свойства.

Key words: carbonate, concrete physicomechanical properties.

Уральский край славится огромными запасами ценнейших горных пород, которые в качестве сырья используются в металлургической, тепло-энергетической, строительной и других отраслях промышленности. Одной из таких пород является мрамор. Мрамор представляет собой метаморфическую горную породу, образовавшуюся в результате полиморфных и физико-химических преобразований карбонатных пород, приведших к повышению их декоративных свойств, к которым можно отнести цвет, блеск и податливость механической обработке при шлифовке. Декоративные свойства мрамора наиболее высоко ценятся и широко используются в строительной отрасли. Однако не все Уральские мраморы обладают комплексом физико-механических и декоративных свойств, позволяющих использовать их в качестве декоративного и поделочного камня.

Таковым мрамором является мрамор Ново-Ивановского карьера вблизи

г. Полевского, разрабатываемого ООО «Эверест». Мрамор данного месторождения не обладает высокими декоративными свойствами, ограничивающими его применение в данном качестве. В то же время, по данным количественного рентгенофазового и химического анализов, мрамор Ново-Ивановского месторождения на 99,5% состоит из карбоната кальция с прочностью не ниже 60,0 МПа и истинной плотностью 2,65 г/см 3 . В мраморе Ново-Ивановского месторождения встречаются черные включения, общее количество которых не превышает 2,0%. Данные количественного рентгенофазового анализа черных включений представлены в табл. 1.

Результаты количественного рентгенофазового анализа черных включений

Роговая обманка (класс амфиболов)

Такой минералогический состав мрамора и черных включений и их физико-механические свойства не исключают возможность их использования в качестве крупного и мелкого заполнителей в различных видах строительных бетонов.

Карбонатные минералы на основе метаморфических и осадочных горных пород имеют по сравнению с традиционными заполнителями бетонов на основе магматических горных пород меньшую механическую прочность, тем не менее, обладают существенным преимуществом, выражающимся в их повышенной химической активности. На эту особенность карбонатных наполнителей бетонов указывается в целом ряде работ. По данным [[1]] прочность сцепления мрамора с цементным камнем выше, чем у известняка, магнезита, гранита и диабаза. Хорошо известно, что суммарная прочность бетона контролируется когезионными прочностями цементного камня и наполнителей и адгезионной прочностью цементного камня с наполнителями [[2]]. Минимальное значение одной из этих прочностей лимитирует общую прочность бетона. Заполнители бетонов на основе магматических горных пород, обладая более высокой механической прочностью по сравнению с метаморфическими горными породами, имеют меньшую адгезионную прочность к цементному камню и не оказывают никакого воздействия на прочность цементного камня, что при прочих равных условиях приводит к более высокой суммарной прочности бетонов на основе карбонатных наполнителей.

Причиной химической активности карбонатных пород является образование в системе карбонат – цемент гидрокарбоалюмината кальция 3CaO ∙Al2O3 ∙ CaCO3 ∙ 11 H2O [[3]], гидрокарбоната кальция – СаСО3∙Са(ОН)2∙H2O [[4],[5]] и гидросульфокарбосиликата кальция (таумасит) CaO·SiO2∙CaSO4∙CaCO3∙15 H2O [[6]]. В силу не растворимости карбоната кальция данные соединения могут образовываться преимущественно на поверхности мрамора. По данным химического анализа в мраморе присутствует некоторое количество растворимых соединений, представленных в основном бикарбонатом кальция, который может способствовать образованию указанных выше соединений не только на поверхности мрамора, но и внутри цементного камня. Протекание химических реакций мрамора с продуктами гидратации цемента приводит не только к повышению общей прочности бетона, но и снижению его водопоглощения и повышению морозостойкости вследствие уплотнения внутрипорового пространства цементного камня.

Если тяжелые бетоны на карбонатных заполнителях достаточно хорошо изучены [[7]], то количество работ по влиянию карбонатного заполнителя на свойства неавтоклавного пенобетона довольно ограничено, что позволяет сделать вывод о не достаточном внимании производителей неавтоклавного пенобетона на данный вид заполнителей. В работе [[8]] указывается, что использование ракушечника для приготовления неавтоклавного пенобетона вместо кварцевого песка позволяет повысить прочность неавтоклавного пенобетона марки D600 после ТВО с 1,9 МПа до 2,3 МПа, при расходе портландцемента марки ЦЕМI 42,5Н по ГОСТ 31108-2003 – 380 кг/м 3 . Авторы объясняют повышение прочности неавтоклавного пенобетона повышением однородности мелкопоровой структуры по всему объему пенобетона и более высокой гидратационной активности ракушечника. В работе [[9]] указывается на целесообразность использование при приготовлении неавтоклавного пенобетона бинарного наполнителя, состоящего из кварцевого и карбонатного песков.

При проведении работы изучалось влияние крупного, мелкого заполнителей (отсевов от дробления) и микрокальцита на основе мрамора Ново-Ивановского месторождения на свойства тяжелого, мелкозернистого бетонов и неавтоклавного пенобетона. В качестве вяжущего использовался портландцемент марки ЦЕМI 42,5Н по ГОСТ 31108-2003. Для приготовления контрольных образцов тяжелого бетона в качестве крупного заполнителя использовался гранитный щебень, а в качестве мелкого заполнителя отсевы от дробления гранита. Для приготовления мелкозернистого бетона использовались отсевы от дробления серпентинитовых пород и мрамора. Для приготовления контрольных образцов из неавтоклавного пенобетона использовался полевошпатный песок. Химический состав исходных материалов, использованных в работе, представлен в табл. 2.

Химический состав исходных материалов, мас. %

Канальный кондиционер с приточной вентиляцией: тонкости выбора и монтажа

Преимущества, недостатки

Канальные кондиционеры с притоком свежего воздуха обладают рядом преимуществ:

- подача охлажденного воздуха одновременно нескольким помещениям;

- скрытый монтаж, видимыми остаются только распределительные решетки, диффузоры;

- низкий шумовой показатель рабочего процесса;

- при соблюдении норм, правил – равномерное распределение воздушного потока;

- подмес свежего уличного воздуха;

- сохраняется эстетика интерьера, дизайн;

- совмещение с имеющейся вентиляционной системой;

- исключается необходимость каждой комнате устанавливать отдельный сплит-блок;

- регулировка температуры пультом дистанционного управления;

- автономное от приточного блока функционирование.

- уменьшение высоты потолков на 15-40 см, что необходимо учитывать проектировщику;

- сложный монтаж, доверить лучше профессиональным рабочим;

- точный расчет технических параметров установки производится программами;

- на данные установки с притоком свежего воздуха цены выше, чем на стандартные сплит-системы;

- невозможность регулировки температурного режима каждой комнаты отдельно.

Выбирая тип кондиционирования, следует руководствоваться многими факторами, рассмотреть минусы, плюсы различных видов климатической техники, обратиться за консультацией специалиста. Приобретая дорогостоящее оборудование, можно получить комфортные микроклиматические условия, если выбор сделан верно, а проектирование, монтаж проведены, реализованы профессионально.

Принцип действия

Работает канальный кондиционер абсолютно по той же схеме, что и любой другой. Основу прибора составляет тепловой насос. Он состоит из заполненного особым газом (хладагентом) замкнутого контура (два радиатора, соединённые трубками) и компрессора, который заставляет этот газ двигаться по кругу.

Принцип работы элементов канального кондиционера

«Перекачивание» тепла осуществляется за счёт попеременного сжатия и расширения хладагента. Сжатие происходит в наружном радиаторе контура, при этом температура газа значительно возрастает, так что он становится горячим. Из-за разности температур начинается теплообмен между ним и наружным воздухом, в ходе которого хладагент отдаёт тепловую энергию, воспринятую от воздуха в помещении. Чтобы сделать теплообмен более интенсивным, наружный радиатор обдувается вентилятором.

Повышение давления в наружном радиаторе осуществляется за счёт установки на его выходе некоего устройства — дросселя, которое пропускает газ в очень малых количествах. Таким образом, нагнетаемый компрессором хладагент накапливается перед дросселем и сильно сжимается. Самый простой вариант дросселя — длинная тонкая трубка (капилляр).

Через дроссель жидкий хладагент понемногу просачивается во внутренний радиатор, расположенный в помещении (во внутреннем блоке). Давление здесь низкое, поэтому жидкость испаряется, снова превращаясь в газ. Внутренний радиатор, соответственно, называют испарителем.

Таким образом работает кондиционер

Получается, что небольшое количество газа занимает весь объём внутреннего радиатора, то есть происходит его расширение. Из-за этого хладагент сильно остывает и начинает нагреваться от внутреннего воздуха (здесь также имеется обдув). Вобрав в себя какое-то количество тепла, газ поступает в компрессор, который нагнетает его в наружный радиатор, и весь цикл повторяется.

Современные кондиционеры в большинстве своём проектируются так, чтобы была возможность перенаправить потоки хладагента и тем самым превратить наружный радиатор из конденсатора в испаритель, а внутренний — из испарителя в конденсатор. При этом тепловой насос начнёт «перекачивать» тепло в обратную сторону, то есть кондиционер будет работать в режиме отопления.

Понятно, что с понижением наружной температуры это соотношение будет всё менее выгодным, пока в определённый момент эффективность кондиционера вовсе не окажется нулевой. Поэтому эксплуатировать данный прибор в режиме отопления имеет смысл только при тех температурах наружного воздуха, которые рекомендованы производителем.

Система очистки воздуха для квартиры – установка Тион

Приточная вентиляционная установка обязательно должна обеспечиваться системой очистки, потому что входящий снаружи воздух – это в первую очередь пыль. Для этого используются различные фильтрационные материалы. Рассмотрим, как очищается входящий воздух на примере приточной установки Тион Бризер 02. На фото ниже показано, из каких фильтров состоит данный прибор.

Приточная вентиляционная установка Тион Бризер 02

В установке используется трёхступенчатый фильтрационный слой, состоящий из разных фильтрационных материалов:

- Первая ступень задерживает крупные твёрдые примеси.

- Вторая задерживает мелкие частички, пыльцу и дым. Это фильтр в виде гармошки, изготовленный из волокнистого материала.

- Третья – это адсорбционно-каталитический фильтр, задерживающий микробыи запахи. В основе устройства лежит активированный уголь мелкими гранулами.

Сами установки приточной вентиляции Тион классифицируются по производительности, которая зависит от размеров и скорости вращения вентилятора. Сегодня производитель предлагает три позиции с производительностью 45, 70 и 120 м³ воздуха в час.

Что касается обычных стеновых клапанов, то внутри них располагается фильтр для воздуха в квартиру в виде свёрнутого в цилиндр материала. Здесь производители используют материалы, разные по структуре, основное требование к которым –максимальная очистка подаваемого воздуха. Фильтр может быть установлен или внутрь трубы клапана, или в наружный блок, установленный на внутренней стенке комнаты в квартире.

Воздушный клапан с фильтром, расположенным внутри крышки

Выбор фильтров воздуха для квартиры

К выбору фильтрационного материала надо подходить с двусторонней позиции. Чем он плотнее, тем чище воздух на выходе, но при этом снижается скорость прохождения воздушных масс, и, соответственно, производительность самого клапана. Поэтому фильтры делятся по степени очистки:

- Сетчатые фильтры, которые задерживают загрязнения размерами в пределах 10 мкм. Они относятся к категории фильтров грубой очистки с маркировкой G3 и G

- Материалы средней очистки, обозначаемые G5, с помощью которых задерживаются частицы размерами в пределах 1 мкм.

- Абсолютная очистка. Это материалы, через которые проходят только мельчайшие частички размерами меньше 0,1 мкм. Их маркировка − G7.

Разводка воздуховодов

- при расходе 120 м3 желательно использовать трубу диаметром 160 мм, скорость потока при этом составит — 1,66 м/с, потеря давления — 1,8 Па на метр трубы

- при расходе 250 м3 желательно использовать трубу диаметром 200 мм, скорость потока при этом составит — 2,21 м/с, потеря давления — 2,2 Па на метр

- при расходе 250 м3 и диаметре 160 мм скорость потока составит 3,45 м/с, потеря давления резко увеличится до 6,6 Па на метр

- при расходе 300 м3 и диаметре 200 мм скорость потока составит 2,65 м/с, потеря давления — 3,1 Па на метр

Входной воздуховод я решил использовать 200 мм, разводку по комнатам сделать 160 мм. Все трубы и камеры обклеил пенофолом 5 мм

При стыковке воздуховодов нужно обращать внимание на навивку, чтобы она шла в одном направлении

Нитки каналов в комнаты у меня короткие (кроме одной), я решил заложиться на более мощный вентилятор, в надежде, что он прокачает всю сеть.

Вход выполнен со стороны балкона, обсадная труба 250 мм, внутри нее проходит приточная труба 200 мм + провода.

В комнатах смонтированы камеры статического давления.

Виды приточно-вытяжной вентиляции

Приточно-вытяжная вентиляция бывает трех видов. Они отличаются по функционалу, составным механизмам, производительности.

Механическая система с рекуперацией тепла

Рекуперация — использование отработанного воздуха для подогрева поступающего с улицы. Воздушные массы проходят через фильтр, прогреваются в рекуператоре, потом догреваются в нагревателе. После этого свежий воздух по каналам транспортируется в помещения.

Механизмы находятся в звукоизоляционном корпусе, в комнатах не слышно, что работает вентилятор. Для управления скоростью вращения лопастей и регуляции температуры поступающего воздуха установлена автоматика.

Рекомендуем размещать установку в отдаленных нежилых комнатах — в гардеробе, на лоджии или балконе. Несмотря на звукоизоляционный короб, некоторые шумы во время работы он не подавляет.

Система механической вентиляции бывает двух видов — потолочной и напольной. Обслуживание установки предполагает регулярную замену воздушных фильтров, минимум один раз в квартал. Ее недостаток — необходимость профессионального монтажа и высокая стоимость конструкции.

Принудительная без рекуперации

Приточно-вытяжная вентиляция без рекуперации отличается от предыдущего типа тем, что воздушные массы с улицы прогреваются только в нагревателе. Это увеличивает расход электроэнергии в холодное время года. Систему применяют для проветривания всей квартиры или только одного помещения.

Приточку и вытяжку в принудительной вентиляции без рекуперации устанавливают отдельно в разных местах. Попадающий извне воздух сначала проходит очистку через фильтры, потом прогревается в нагревателе и транспортируется по трубопроводу. Для управления скоростью вращения и температурой воздуха предусмотрена автоматика.

Для оборудования вытяжки применяют канальные вентиляторы. Если в вентиляционных шахтах нормальная тяга, для вывода углекислого газа оставляют естественную вентиляцию.

Комбинированная

Воздух в комбинированной приточно-вытяжной вентиляции поступает естественным путем: через клапаны на окнах или стенах. Отработанный воздух выводит механическая вытяжка. В такой системе нет рекуперации и нагревателя, поэтому в зоне приточного клапана рекомендуем установить отопительный прибор.

Этапы монтажа

Установка канального кондиционера с притоком свежего воздуха для квартиры начинается с выбора подходящего места для размещения внешнего блока. При этом желательно подбирать такое, которое находится в тени. Жильцам квартир рекомендуется располагать модуль поближе к балкону, чтобы облегчить обслуживание устройства. Также необходимо соблюдать дистанцию между внутренней и внешней частью, конкретные параметры указывает производитель в инструкции.

Сам процесс установки происходит следующим образом:

- Там, где будет находиться внутренняя часть, необходимо просверлить отверстие диаметром не менее 8 см, которое будет использоваться для прокладки коммуникаций.

- Внешний блок устанавливается на стене, где закрепляется при помощи кронштейнов, при этом коробка должна располагаться строго горизонтально.

- Внутренний модуль устанавливается в комнате. Лучше всего закрепить его на потолке или стене, чтобы избежать вибраций. Если это невозможно, то придется дополнительно использовать виброгасители.

- После этого можно провести электричество к блоку. Для этого используется отдельный провод, который соединяет элементы питания в системе и распределительный щиток.

Внешний блок устанавливается на стене, где закрепляется при помощи кронштейнов

Внешний блок устанавливается на стене, где закрепляется при помощи кронштейнов

Фреоновые трубки также будет необходимо установить, чтобы система могла нормально функционировать:

Для этого потребуется пара медных трубок, которые отрезаются при помощи специального инструмента — трубореза.

Далее заготовки нужно согнуть при помощи трубогиба

Важно использовать инструмент для выполнения этого действия, поскольку без него трубки могут деформироваться и треснуть, это значит, что они потеряют свою герметичность и будут непригодны для использования.

К трубкам присоединяются насадки для теплоизоляции, а по краям устанавливаются фланцы.

После этого проводится вальцевание. Для затягивания гаек желательно использовать динамометрический ключ, чтобы изделия не треснули.

Концы трубок прикручиваются с помощью фланцев

Нужно как следует затянуть крепления, чтобы обеспечить герметичность в системе.

Внешняя часть системы, которая находится на улице, обычно фиксируется специальными крепежными хомутами или помещается в защитный короб. После установки необходимо провести вакуумизацию, чтобы вся излишняя влага из внутренней части испарилась. Затем в систему запускают охладитель, при этом контролируя уровень давления. Кондиционер запускают для тестирования, и если все в порядке, подключают к нему воздуховоды.

Декоративная решетка канального кондиционера

Декоративная решетка канального кондиционера

Камеры статического давления

Камера статического давления используется вместе с вентиляционными решетками для снижения давления, выравнивания воздушного потока и глушения шума. Камеры очень громоздкие, но без них бесполезно браться за подобный проект.

Проникся уважением к шведам — все отверстия в камерах и глушителях были закрыты полиэтиленовыми «шапочками». Несколько фото:

Черная трубочка это оплетка тросика, которым передвигается круглый перфорированный рассеиватель. Назначение рассеивателя — регулировать поток, увеличивая или уменьшая сопротивление потоку, ну и сам поток естественно рассеивать в камере, чтобы он не бил прямо на выход из камеры узкой струей, а распределился по всему сечению выхода.

Прозрачные трубочки предназначены для подключения к дифференциальному манометру при проведении пусконаладки. На ярлыке указан K-фактор, по которым можно, измерив разницу давления дифференциальным манометром, получить расход воздуха через камеру.

Два в одном – кондиционер и вентиляция

В наши дни одним из популярных решений вопроса вентиляции после установки металлопластиковых окон стали кондиционеры с подмесом воздуха. Они способны выполнять одновременно две функции: создавать оптимальные условия для проживания, то есть позволяют регулировать температуру воздуха и уровень влажности, и насыщать помещение свежим воздухом, что значительно улучшит самочувствие жильцов.

Каковы же принципы работы?

Сплит-система нуждается в двух основных блоках:

- Внутренний;

- Наружный.

Первый включает в себя воздушный фильтр, панель управления, вентилятор и прочее. В наружный блок входят компрессор и автоматика.

Где будет лучше разместить модули?

Внутренний блок часто устанавливают на балконе. Он не занимает много места, работает тихо, что положительно влияет на комфорт. Также возможна установка настенной сплит-системы за подвесным потолком. Оборудование сделано так, что оно ни капли не навредит интерьеру квартиры. Глазу будут видны лишь декоративные вентиляционные решетки.

Наружный блок монтируется со стороны улицы. С помощью тонкой фреоновой трубки он соединяется с внутренней частью вентиляции. К внутреннему блоку еще подключают калорифер.

Работа совершается следующим образом. Сначала воздух забирается с улицы, затем по каналу он переходит в смесительную камеру. Во внутреннем блоке воздух фильтруется, подогревается или охлаждается и подается в помещение.

Микропроцессорное управление

Это своего рода мозг всей сплит-системы с вентиляцией. Благодаря электронной системе управления режимы работы кондиционера будут изменяться в зависимости от изменения погодных условий.

Умный кондиционер в осенний и весенний период не будет сразу включать калориферы для подогрева воздуха. Он воспользуется режимом «теплового насоса», что позволит сэкономить на электроэнергии. Многое современное оборудование оснащено подобными «мозгами». Это приводит к сокращению потребления электричества к минимуму.

Преимущества системы

В работе кондиционера с вентиляцией можно выделить 5 основных преимуществ:

- Свежий воздух в любое время года;

- Качественная очистка воздуха;

- Работа в режиме кондиционирования и вентилирования;

- Легкость в управлении;

- Тихая работа оборудования.

Вне зависимости от времени года вы сможете насладиться чистым воздухом у себя в квартире. Мало того, вы не будете ощущать неприятного холода зимой, который может возникнуть в результате использования естественного притока. Благодаря установленным калориферам воздух будет прогреваться, прежде чем попадать в помещение. Современные технологии позволяют подобной системе работать в любых погодных условиях.

Особенно полезным качеством является очистка воздуха. Ведь если вы живете в густонаселенном городе, то для вас не новость, сколько всякой грязи находится в уличном воздухе. Благодаря фильтрам пыль и неприятный запах выхлопных газов вам больше не страшны. Конечно, придется иногда менять фильтры, но что может быть дороже вашего здоровья.

Любая современная сплит-система с вентиляцией рассчитана на подачу воздуха не только в одно помещение. Если разместить в квартире сеть вентиляционных каналов, то можно будет создать одинаковые условия для проживания во всех комнатах. Стоит лишь отметить, что оборудование не сможет создать разные климатические условия для комнат.

Что может быть проще, чем настроить работу вентиляции с кондиционированием, сделав всего пару нажатий на кнопки пульта. Кондиционер самостоятельно настроит все оборудование благодаря датчикам. Нужно лишь выставить нужную температуру и задать необходимое количество входящего воздуха.

Бесшумность работы кондиционера достигается благодаря тщательно подобранным материалам, которые поглощают все звуки. Также во время монтажа следует использовать материалы, которые будут поглощать вибрацию и звуки от работы оборудования.