Маркировка заточных кругов

Содержание

- Размер круга

- Скорость вращения

- Форма круга

- Вид абразива

- Зернистость шлифовального круга

- Твердость круга

- Структура круга для шлифования

- Вид связки

- Класс точности

- Класс неуравновешенности

- Другие обозначения на шлифовальных кругах

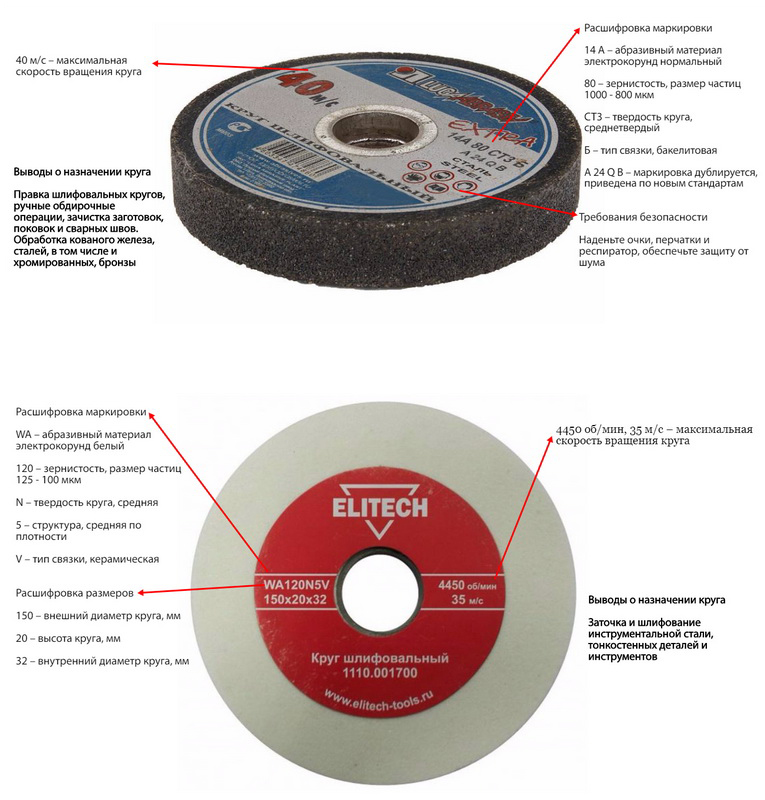

Круги для заточных и шлифовальных станков применяются для самых разных работ. Одними снимают краску и ржавчину с металлических заготовок. Другие нужны для заточки ножей, лезвий топоров, пильных цепей и дисков. Третьими проводят финишную обработку поверхности. Как разобраться в многообразии оснастки и выбрать подходящую? Расшифруем условные обозначения и прочитаем маркировку, которую производитель размещает на упаковке или самом изделии.

Как расшифровывается маркировка шлифовальных кругов

На первый взгляд все просто. Нужно посмотреть параметры оборудования, и будет понятно, какая оснастка к нему подходит. Учитывается и вид предстоящих работ. Однако надо иметь в виду, что производители используют две системы маркировки. Одни ориентируются на советский ГОСТ, другие – на современный ГОСТ Р. Мы опишем каждый пункт маркировки шлифовальных кругов отдельно и укажем, как он обозначается в разных ГОСТах.

1. Размер круга

Указывается в названии шлифовального круга и дублируется на упаковке. Например, в названии круг шлифовальный 175х20х32 мм цифры означают следующее: 175 мм – это наружный диаметр, 20 мм – высота круга, 32 мм – внутренний, посадочный диаметр. Станки рассчитаны на работу с кругами определенных размеров. Эти требования, как правило, есть в инструкции к оборудованию, и их нужно учитывать в первую очередь.

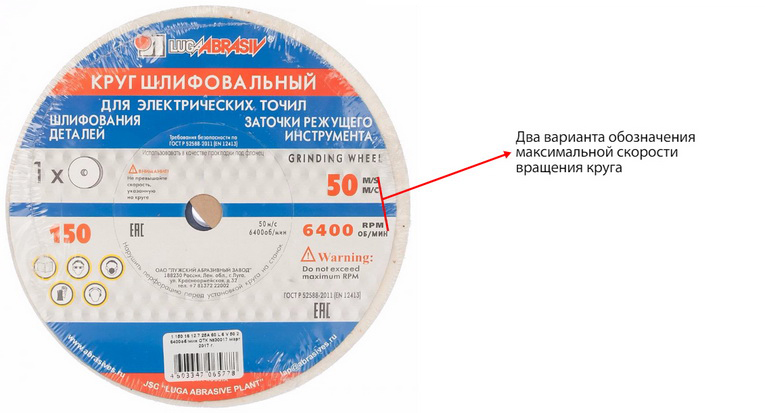

2. Скорость вращения

Зависит от прочности круга. Он должен выдержать скорость, которую придаст ему шлифовальный или заточный станок. Если оснастка будет недостаточно прочной, ее износ произойдет быстро, и совсем скоро придется покупать новую. Производители указывают на кругах максимально допустимую скорость вращения оснастки в двух единицах измерения – м/с и об./мин.

Как в маркировке кругов обозначается скорость вращения

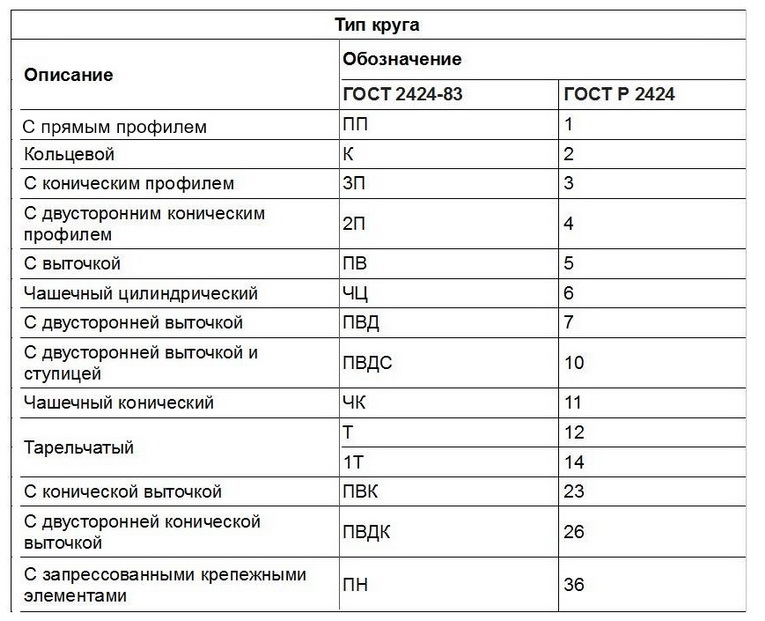

3. Форма круга

Определяет характер работы, которую можно выполнять этой оснасткой. Кругом с прямым профилем выправляют лезвия ножей. Круг конического профиля нужен для пильных цепей и дисков. Существуют 14 форм оснастки. По старым стандартам форма круга обозначается буквами и числами, по современным – только числами. Один из вариантов маркировки чаще всего есть в названии. Пример числовой маркировки: круг шлифовальный 1 – изделие, которое имеет прямой профиль.

Формы шлифовальных кругов и их маркировка

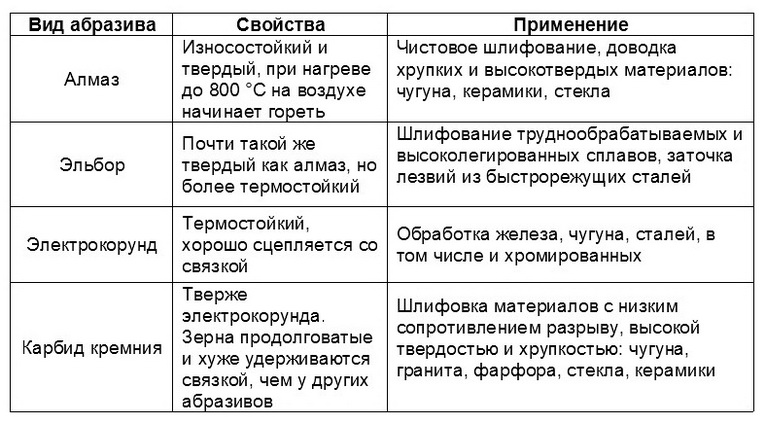

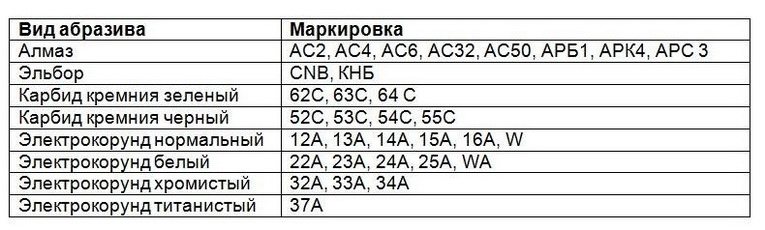

4. Вид абразива

Абразивный материал – мельчайшее зерно с острыми кромками, которое снимает с заготовки слой за слоем. От свойств частиц зависит, какой станет поверхность после обработки – гладкой или шероховатой. Основные качества абразивных материалов – это твердость, устойчивость к механическим воздействиям, высоким температурам и химикатам.

Виды абразивов, их свойства и маркировка

У каждого материала есть подвиды, которые отличаются друг от друга по параметрам и в работе проявляют себя по-разному. Например, электрокорунд нормальный состоит из 93 – 96% оксида алюминия, а его разновидность – электрокорунд белый имеет в своем составе до 98 – 99% этого вещества. Поэтому он тверже и обладает повышенной абразивной способностью и хрупкостью. Шлифование такой оснасткой проходит качественнее, прижогов металла меньше. Обозначается этот материал как 22 А или иначе – 23А, 24А или 25А. Чем больше числовое значение, тем прочнее и качественнее зерно.

Маркировка абразивов

5. Зернистость шлифовального круга

Показывает размер абразивов и измеряется в микронах. Чем однороднее частицы по размеру, тем качественнее обрабатывается поверхность. Существуют две системы маркировки шлифовальных кругов по этому параметру. В советском ГОСТ 3647-80 применяется числовая система обозначений. Цифрой 1 обозначается размер зерна в 10 мкм. Если зернистость круга 40, то размер зерен составляет 400 мкм. Новый ГОСТ Р 52381-2005 повторяет систему маркировки FEPA, принятую во всем мире. В ней зернистость обозначается буквой F с числом. Чем выше числовое значение, тем мельче абразивные частицы. Например, маркировка F70 означает, что размер зерен составляет 200 – 250 мкм, а F40 говорит о том, что размер равен 400 – 500 мкм.

Обычно зернистость выбирают в зависимости от обрабатываемого материала, нужной шероховатости заготовки, толщины снимаемого слоя. Например, сначала проводят черновую шлифовку кругом с крупной зернистостью, затем оснасткой с мелким зерном проводят чистовую обработку.

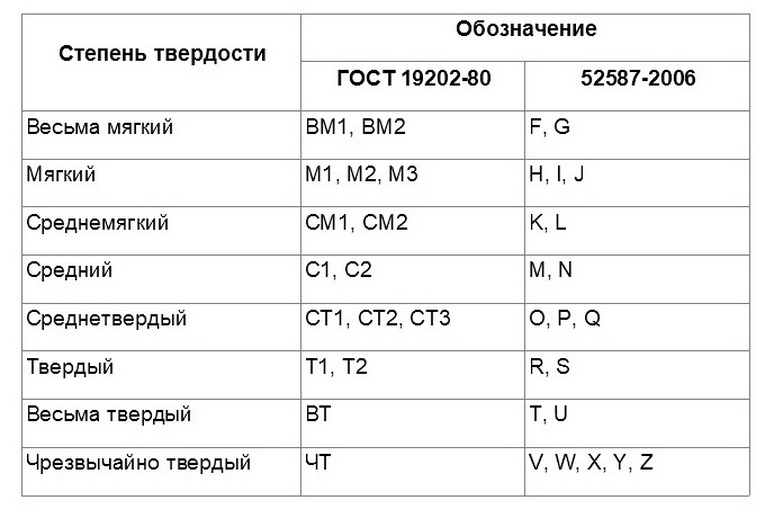

6. Твердость круга

Обозначает способность связки сопротивляться выкрашиванию зерен и говорит об износоустойчивости оснастки. Зерно должно полностью выработать свой ресурс и только затем выпасть из связки, открыв следующий слой абразива.

Степень твердости в маркировке шлифовальных кругов

Наиболее распространены круги средней твердости. Но все же выбор зависит от предстоящей задачи: каким оборудованием и какой материал предстоит обрабатывать. Ошибка в выборе скажется на качестве работ. Недостаточно твердая оснастка быстро выработает свой ресурс. Если же твердость будет слишком высока, на обрабатываемой поверхности появятся трещины или прижоги.

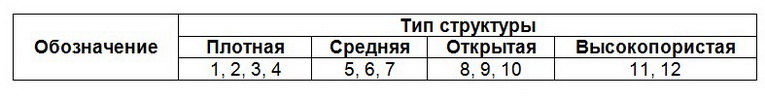

7. Структура круга для шлифования

Показывает пропорции смешивания абразива и связки. Чем больше зерен, тем выше плотность. Чем больше связки, тем больше пространства между абразивными кристаллами и тем более пористой будет структура круга.

Типы структуры круга в маркировке

Выбор оснастки по этому параметру зависит от материала, который предстоит обрабатывать. Оснасткой с плотной структурой шлифуют твердые материалы и проводят абразивную обрезку. Кругами с высокопористой структурой обрабатывают цветные металлы и сплавы с высокой вязкостью.

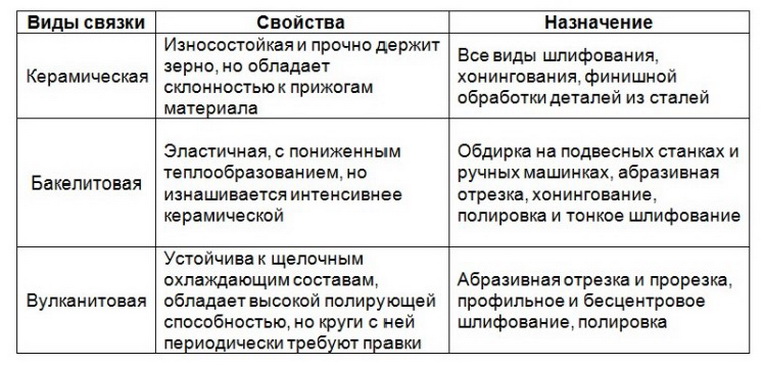

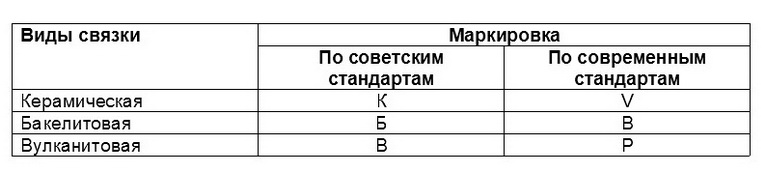

8. Вид связки

Связка бывает бакелитовой, керамической и вулканитовой. Состав связки влияет на характеристики и сферу применения шлифовальной оснастки.

Виды и свойства связок

Обозначение связки в маркировке шлифовальных кругов

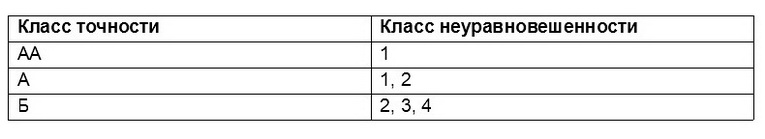

9. Класс точности

Показывает степень соответствия оснастки заявленной геометрической форме и размерам. Здесь же оценивается однородность абразивных зерен, их сорт и уравновешенность рабочей поверхности. Существуют три класса точности, которые указываются в маркировке шлифовальных кругов.

АА – высокоточные круги для многорукавных станков и автоматизированных линий.

А – точно выполненная оснастка для работы с большинством оборудования, например, в цехах или крупных мастерских.

Б – наименее качественная оснастка для бытовых и полупрофессиональных станков.

10. Класс неуравновешенности

От выверенности геометрической формы зависит сбалансированность круга. Если зерно и связка тщательно перемешаны и равномерно распределены по рабочей поверхности, то на ней не будет слишком тяжелых или слишком легких участков. Соответственно, вращаться круг будет равномерно, качество обработки поверхности окажется выше. Существуют четыре класса неуравновешенности, где к первому классу относятся наиболее уравновешенные круги. Кроме качества обработки этот параметр влияет на срок службы оборудования. Чем лучше оснастка, тем меньше изнашиваются узлы станка.

Соотношение классов точности и неуравновешенности

11. Другие обозначения на шлифовальных кругах

На оснастке часто размещают изображения с требованиями техники безопасности.

Расшифровка пиктограмм

Как видите, маркировка шлифовальных кругов дает исчерпывающую информацию о работе с ними. Примените новые знания на практике.

Как читать маркировку

Теперь вы знаете, как читать маркировку шлифовального круга, чтобы получить всю информацию о нем. Но если вопросы все же остались, перед покупкой оснастки проконсультируйтесь с менеджером ВсеИнструменты.ру по телефону 8 800 550-37-51. Он поможет вам сделать правильный выбор. Заказывайте подходящую оснастку прямо сейчас!

Маркировка шлифовальных кругов – все характеристики

Содержание: Скрыть Открыть

- Что указывается в маркировке

- Тип и размер круга

- Абразивы и зернистость

- Твердость и другие параметры

Маркировка шлифовального круга содержит всю необходимую информацию о материале и геометрии изделия, является основой для выбора инструмента при проведении различных технологических операций. Ниже мы опишем обозначение шлифовальных кругов, их характеристики и показатели.

Что указывается в маркировке

Основными характеристиками, учитываемыми при выборе кругов, является их тип, вид абразива, связка, твердость и зернистость. При этом твердость и структура для многих видов обработки играют более важную роль, чем материал абразива.

В маркировке изделий содержится следующая информация:

- тип круга;

- размер изделия;

- материал абразива;

- зернистость круга;

- твердость изделия;

- структура;

- связующий материал;

- допустимая скорость вращения;

- класс точности круга;

- неуравновешенность круга.

При выборе круга необходимо учесть, что маркировка, выполненная по различным ГОСТам, отличается обозначениями зернистости, твердости и других параметров. Кроме того, производители используют различную маркировку для своих кругов, исключая некоторые параметры и используя старые и новые обозначения. Приведём пример расшифровки

1 – 25А – в качестве абразива используется белый электрокорунд;

2 – средний размер абразивного зерна 370 мкм (F46);

3 – твердость среднемягкая, тип L;

4 – средняя структура (6);

5 – керамическое связующее вещество (V);

6 – максимальная скорость вращения 35 м/с;

7 – категория точности Б;

8 – 3-й класс неуравновешенности.

Тип и размер круга

Тип круга обозначается цифрой от 1 до 39 в соответствии с ГОСТ 2424-83. Возможно использование буквенного обозначения по старому стандарту ГОСТ 2424-75. Приведём некоторые варианты исполнения кругов:

- Прямой профиль- тип 1 или ПП.

- Кольцевой профиль – 2 или К.

- Коническая конфигурация – 3 или 3П.

- Двухсторонняя коническая конфигурация – 4 или 2П.

- Круг с односторонней выточкой – 5 или ПВ.

- Чашечный цилиндрический круг – 6 или ЧЦ.

Следующим в маркировке идёт обозначение размера DхТхН. D – это наружный диаметр круга, Т- его высота и Н – его внутренний диаметр.

Круги с алмазным или эльборовым абразивом обозначаются по ГОСТ 24747-90. Тип круга маркируется 3-4 символами означающих форму круга и форму сечения абразивного слоя, а также расположение абразива и конструктивные особенности.

Абразивы и зернистость

Материал абразива обозначается цифробуквенной маркировкой. Так, электрокорунд маркируется литерой А. Белый электрокорунд – от 22А до 25А, нормальный от 12А до 16А, хромистый от 32А до 34А. Также есть титанистый электрокорунд (37А), циркониевый (38А) и другие разновидности. Чем выше номер, тем выше качество материала. Карбид кремния обозначается литерой С и подразделяется на черный (от 52С до 55С) и зеленый (62С – 64С).

Алмазные круги маркируются следующим образом:

- АС2 – круг обычной прочности.

- АС4 – повышенная прочность.

- АС6 – абразив высокой прочности.

- АС32 – монокристаллический абразив.

Зернистость определяет чистоту получаемой поверхности. В маркировке обозначается размер (ширина) зерна. В соответствии со старым ГОСТ 3647-80 данный параметр обозначается в единицах равных микрометрам поделенным на 10 (10 = 100 мкм). Микропорошки маркируются буквой М. Согласно новому ГОСТ Р 52381-2005 зернистость обозначается литерой F и числовым обозначением. При этом, в отличие от старого стандарта, чем больше число – тем меньше размер абразивного зерна.

Твердость и другие параметры

Твердость – это способность связующего вещества удерживать зерна от вырывания, что влияет на возможность самозатачивания. Всего существует 8 групп твердости в соответствии с приведенной ниже таблицей.

Следующий параметр – структура круга, что подразумевает процент абразива в единице объёма. Плотная структура обозначается цифрами от 1 до 4, средняя 5 – 7, открытая 8 – 10 и высокопористая 11 и 12.

Далее идёт обозначение связки. Керамическая обозначается буквой V или К по старому ГОСТу, бакелитовая – В (Б) и вулканитовая R (В). Бакелитовая связка с упрочнителем обозначается BF (БУ), с графитовым наполнением В4 (Б4). Класс точности АА, А и Б. Наиболее точным является АА, круги данного класса используются в автоматических линиях. И последнее значение – класс неуравновешенности массы инструмента. Обозначается цифрами от 1 до 4. Данный параметр не влияет на балансировку инструмента в сборе с фланцами.

Виды шлифовальных кругов и расшифровка их маркировки

Каждому человеку, собравшемуся делать ремонт или выполнить определенные задачи по шлифовке, необходимо знать, что означает маркировка шлифовальных кругов. Они отличаются своими характеристиками и применяются в различных случаях. Дабы эффективно выполнить работы инструментом, необходимо знать все нюансы обозначений шлифовальных кругов.

Классификация абразивных кругов

Классифицируются диски на такие типы:

- с выточкой (ПВ – для круглой шлифовки);

- двухсторонние конические (ПВДК);

- прямого профиля (ПП – универсальный круг);

- с конической односторонней либо двухсторонней выточкой;

- кольцевые (К – подходят для плоского шлифования);

- тарельчатые (Т);

- чашечные конические или цилиндрические;

- с двусторонним коническим профилем (2П: область применения – резьбошлифование, шлицешлифование, зубошлифование).

Маркировка шлифовальных кругов

Шлифовальные круги могут различаться по геометрической форме, виду абразивного материала, а также типу связки, зернистости круга, твердости и т.д. При выборе шлифкруга твердость и структура могут иметь большой вес, нежели вид абразива.

Согласно различными редакциями ГОСТов, маркировка кругов имеет различные параметры обозначений. Практически каждый производитель по-разному маркирует свои круги.

Так, полная маркировка разновидностей шлифовальных кругов содержит:

- тип круга;

- шлифовальный материал;

- размеры диска;

- степень твердости;

- размер зерна;

- структуру;

- связующее вещество;

- максимальную скорость вращения;

- класс точности;

- класс неуравновешенности.

Тип абразивного материала

К наиболее популярным и распространенным материалам, используемых при изготовлении шлифкругов, относят:

- Электрокорунд. При покупке такого круга можно увидеть белые, титановые, хромистые и циркониевые варианты. Основным используемым диском служит белый электрокорунд, который обладает высокой самозатачиваемостью. В работе с ним можно добиться более ровной и гладкой поверхности.

- Карбид кремния. Различают черного и зеленого тона, отличается данный круг структурой и степенью хрупкости – он тверже и прочнее, нежели первый вышеописанный вид. Область применения – работа с твердыми сплавами, фарфором и мрамором.

- Эльбор. Этот вид шлифовального круга имеет наиболее твердый абразивный материал и высокую теплостойкость. Эльбор могут использовать для заточки режущих инструментов и других деталей, способных деформироваться от тепла, а также для работ с твердыми металлами.

- Алмаз. Еще один твердый вид абразивных кругов. Его применяют в работе с твердыми материалами, стеклом и керамическими поверхностями. Самозатачивается, но кубонит и эльбор имеют большую теплостойкость, не уступая при этом в прочности.

Независимо от типа абразивного материала, все круги характеризуются по параметрам прочности, износостойкости и термостойкости, однако при выборе следует учитывать главный параметр – твердость. Характеристика твердости прописана в нормах ГОСТа 2424 и вычисляется по специальным таблицам.

К примеру, тип шлифовального материала круга 25A F180 K 7 V – белый корунд. Существуют и другие типы известных абразивов:

- нормальные электрокорунды (13-16А);

- белые (23-25А);

- хромистые (33 и 34А);

- титанистый только один (37А);

- циркониевый тоже один (38А);

- монокорунды (43-45А);

- черный карбид кремния (53 и 54С);

- зеленый карбид кремния (62-64С).

Маркировка зернистости шлифовальных кругов

При маркировке шлифовальных кругов производители указывают только его ширину (МКМ или F с числовым показателем величины зерна). Размер зерна не только показывает износостойкость абразива, но также играет важную роль при шлифовке той или иной поверхности.

Размер зернистости круга влияет на качество и чистоту обработки поверхности. Учитывайте материал, с которым работаете. Чтобы получить максимально чистую поверхность, следует купить круг с самым маленьким показателем зернистости. Однако человек, работающий с таким кругом, должен понимать, что он быстро засаливается, часто происходит прижог обрабатываемого материала.

Согласно ГОСТу от 1980 г., для измерения зернистости кругов используют единицы, равные 10 мкм. В современном варианте ГОСТа Р 52381-2005 круги маркируются буквой F с определенной цифрой (при увеличении числа степень зернистости понижается).

Например, номер зернистости по старому ГОСТу (М40-М5) и по новому (F280, F320, F360, F400-F600, F800). Для расшифровки: такой диск применяют при окончательной доводке и хонинговании деталей с точностью 3-5 мкм и менее, а также суперфинишировании. Или размер 40, 32 по старому ГОСТу и F40, F46 по новому: круги с такой зернистостью применяются для предварительной и окончательной шлифовки деталей с шероховатостью поверхностей 7-9 классов чистоты, а также для заточки режущих инструментов.

Размер абразивных дисков

Маркировка абразивных кругов по размеру пишется так: DхТхН (где D – наружный диаметр, Т – высота, Н является диаметром отверстия). Параметр D может достигать максимального размера в 1100 мм, значение Н может быть до 305 мм, а параметр Т варьируется от 0,18 мм до 250 мм.

Типы эльборовых и алмазных дисков подробнее описаны в ГОСТе 24747-90. Маркировка формы подобных шлифкругов состоит из трех или четырех символов, обозначающих форму сечения корпуса и слоя, его расположения на круге, а также предоставляют информацию о конструктивных особенностях корпуса.

Например, 150x16x32 – размер абразивного круга 25А электрокорунда белого.

Памятка при выборе абразивных кругов:

- При выборе диаметра круга следует учесть число оборотов шпинделя и возможность обеспечить оптимальную скорость.

- Чем больше диаметр, тем меньше удельный износ круга. На рабочей поверхности небольших кругов расположено меньшее количество зерен. Так, в работе они изнашиваются неравномерно.

- При выборе алмазного круга следует учитывать ширину алмазоносного слоя. При неправильном использовании на поверхности круга могут появиться уступы.

Структура и показатель твердости

Плотность структуры кругов для шлифовки обозначается процентным соотношением объема зерен абразива в единице объема круга. Чем больше абразива, тем плотнее будет структура шлифовального круга.

Если осуществлять заточку инструмента, круг с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации и быстрее охлаждается.

Зачастую специалисты используют диски средней твердости, однако все зависит от вида выполняемых работ, обрабатываемого покрытия и самого инструмента.

Какие бывают номера структур и объемы абразива в шлифовальном круге:

- к плотным структурам относят единицы измерения от 1 до 4;

- к средней плотности относятся цифры 5-8;

- к открытым – от 9 до 12;

- высокопористая структура наблюдается у кругов с показателями 13, 14>.

Однако не путайте показатели твердости круга с показателями твердости абразива. Согласно ГОСТ 2424, твердость шлифовального круга различают по заглавной букве.

По ГОСТу Р 52587-2006 существуют такие обозначения:

- очень мягкие – буквы F и G;

- к мягким кругам – H, I, J;

- к средней мягкости относят маркировку K, L;

- средние – это M, N;

- круги средней твердости имеют в обозначении буквы O, P, Q;

- твердые обозначаются как R и S;

- очень твердые – T, U;

- к чрезвычайно твердым относят V, W, X, Y, Z.

Какую твердость шлифкруга выбрать? Это зависит от многих параметров – особенностей обрабатываемого материала или поверхности, физических свойств, конечно, мощности шлифовальной машинки. Если необходимо выдержать точную форму обрабатываемого материала, следует приобрести круг с высокой степенью твердости. Мягкие же применяются для предотвращения трещин и прижогов, также при шлифовке без дополнительного жидкостно-смазочного охлаждения поверхности.

К примеру, возьмем тот же шлифовальный круг 25A, у которого класс твердости K, а структура 7. Это означает, что этот диск относится к среднемягким и имеет среднюю структуру абразива.

Тип связки

Связка является показателем скрепления между собой абразивных зерен. Современные круги для шлифовки имеют три вида связок:

- V (керамическая, ранее маркировалась буквой К);

- B (бакелитовая, ранее известная как Б4 и БУ);

- R (вулканитовая, раньше обозначалась буквой В).

Круги с керамической маркировкой имеют смешанные и измельченные в различных пропорциях материалы, такие как кварц, песок, глину и т.п. Такие круги достаточно высокопрочные. Однако применять их при силовом шлифовании металла не следует.

Бакелитовые или круги из искусственной смолы высокоэластичны и термостойки. Часто бакелит смешивают с упрочняющими элементами, например, с графитом.

Вулканическая связка состоит в основном из каучука, применяют такие круги в отдельных отраслях обработки.

На примере шлифовального круга 25A F180 K 7 V рассмотрим тип связки, где обозначение V относит данный диск к керамической связке.

Класс неустойчивости

Класс точности имеет три значения: АА, А и Б. Первый тип применяют для работ на станках, автоматических линиях. Класс А довольно точный, а круги класса Б применяются для менее ответственных операций при обработке поверхностей.

Неустойчивость имеет четыре класса (от 1 – самый точный – до 4 – самый грубый). Это обозначение показывает специалисту отношение массы абразивного диска к точности его геометрической формы. Зачастую маркировка классов точности и неустойчивости указаны рядом.

Например, рассматриваемый нами шлифовальный круг 25А F46 L 6 V 35 Б 3 имеет показатели точности Б и неустойчивости 3.

Так, круги с маркировкой АА имеют наименьшую неуравновешенность, с точностью А – 1 и 2, с буквенным обозначением Б – от 1 до 4 классов.

Какие бывают круги для наждака — очередной ликбез

У многих есть дома наждак — электрический станок, оборудованный шлифовальными кругами. Чаще всего на наждаке что-либо затачивают или шлифуют. Шлифовальных абразивных кругов в продаже очень много, помимо них в быту удобно использовать алмазные заточные круги. Однако для первоначальной обработки, для грубой обработки металла лучше все-таки использовать абразивные круги. Разберем классификация кругов для наждака, какие они бывают и где применяются.

Белые круги — они из электрокорунда 25А

Самые популярные круги, поскольку предназначены для обработки нетвердых металлов, для дома самое то. Поточить ножи, топоры, ножницы, обработать обыкновенную сталь(уголки и прочее) — такой круг подойдет просто отлично. Огромный выбор размеров и посадочных отверстий:

Маркировка электрокорунда 25А, чаще всего имеет белый цвет. Иногда производители добавляют красящий элемент, в результате чего круг может быть синего или оранжевого цвета. При точении обычного металла на таком круге получается очень качественная заточка, поскольку состав круга сам по себе мягкий, температура при трении небольшая, поэтому на металле не появляется синей окалины, а раз ее нет — то металл отлично сохраняет свои свойства.

Это прежде всего относится к ножам и других режущих предметам, поскольку это очень важно, чтобы при заточке не перекалить металл. Так что шлифовальный круг из электрокорунда — отличный выбор для дома.

Размеры кругов бывают разные, для различных станков. Посадка чаще всего 32 мм — если покупаете круг для домашнего наждака. Самые обычные размеры круга 125, 150, 175 и 200 мм в диаметре, посадка 32 мм и толщина 10, 16, 20, 25 мм. Как вы знаете, наждаки для дома бывают разных размеров, поэтому и круги выпускают нескольких размеров.

Зеленые круги — из карбида кремния 64С

Круги зеленого цвета, предназначены для обработки инструментальной стали и твердых сплавов(например напайки на бурах для перфоратора).

Материал более стойкий к истиранию, высокая температура при точении, поэтому если вы решите поточить таким кругом кухонный нож, то наверняка испортите нож, поскольку окалина на лезвии появится мгновенно.

Поэтому такой круг применяется только для точении инструмента из инструментальной стали(Р6М6, Р18, сталь с добавлением кобальта, также твердые сплавы ВК8, Т5К10, Т15К6). Конечно, точить твердый сплав также не очень удобно, нужно использовать самое мелкое зерно круга, но лучше всего конечно же точить твердый сплав алмазными заточными кругами.

Маркировка круга 64С, размеры такие же, как у электрокорунда.

Стоит заметить, что помимо небольших кругов для использования в быту выпускают шлифовальные круги большого диаметра, их ставят на большие станки. Посадка у таких кругов 76 мм, 127 мм и 203 мм.

Диаметры 250, 300, 350 и 400 мм. Электрокорунд и карбид кремния.

Это большие, тяжелые и дорогие круги для производства. Например, вот тут я держу круг 64с 400*40*127 25СМ — фото:

Какая бывает «зернистость»?

Многие, кто покупают шлифовальные круги на наждак, даже не знают, как маркируется зернистость. Думаю, этот момент также нужно осветить подробнее.

Итак, зерно шлифовального круга бывает 8, 12, 16, 25, 40-Н.

8 — самое мелкое, 40 — самое крупное.

Помимо цифр также можно увидеть буквы СМ — означает средне-мягкий круг, самый распространенный, поскольку не очень дорогой и терпит довольно неплохо. Чуть реже в продаже можно найти зерно СТ — средне-твердый, его стоимость заметно выше, однако и стойкость к истиранию гораздо выше.

Для точной заточки конечно лучше брать мелкое зерно, 12 или 16. Часто у нас покупают круги для заточки коньков, это 150*8*32 12 СМ — круг диаметром 150 мм, толщина всего 8 мм, посадка 32 мм, зерно мелкое, позволяет заточить просто идеально.

Например, для установки наждачного круга на станок 150 мм лучше всего покупать такой 150*20*32 25 СМ — стандартный круг для наждака диаметром 150 мм, посадка 32 мм, ширина круга 20 мм. Зерно 25 — среднее, подойдет для заточки как мелкого инструмента(ножи, ножницы), так и крупного — топоры. СМ — стандартный средне-мягкий круг для использования в быту также подойдет. Стоит такой круг примерно 120 рублей.

Из производителей порекомендую шлифовальные круги производства города Волжск — отличное качество(круги не разваливаются и довольно долго терпят), невысокая цена, доставка транспортными компаниями по всей России.

Бетон марки M300 B22.5: свойства, состав, приготовление

При заливке фундамента частного дома практически любого типа, рекомендуют применять бетон М300 В22.5. Его свойства оптимальны для условий нашей страны.

Характеристики бетона М300 В22.5

По стандартной классификации бетонный раствор М300 относят к тяжелому бетону. Вообще, классификация с использованием марки прочности (типа M300) устарела. Правильнее применять новые стандарты, по которым свойства бетона описываются прочностью на сжатие. Этот параметр отображается латинской буквой B и цифрами, которые и обозначают предел нагрузки, которую выдерживает данный тип бетона при сжатии. Для бетона М300 ближайшее соответствие — В22,5. Пока не привыкнут к новой терминологии, многие стараются применять обе. Так что часто говорят «бетон М300 В22.5», учитывая обе классификации.

Гравийный бетон М300 применяют при заливке фундаментов частных домов и коттеджей

Гравийный бетон М300 применяют при заливке фундаментов частных домов и коттеджей

Бетон М300 В22.5 может быть на гранитном и известковом заполнителе. В зависимости от типа заполнителя масса кубометра — 1,83-2,5 т/м³. Этот параметр называют еще удельной плотностью или просто плотностью. На известковом щебне вес одного куба раствора будет в районе 1850 кг/куб.м. Минимально допустимое значение — 1800 кг/м3. Меньший вес может быть только при нарушении технологии или при использовании некачественного заполнителя. При использовании гранитного заполнителя вес куба бетона М300 будет порядка 2300-2500 кг/м³. Конкретная цифра зависит от подвижности данного раствора. Чем выше подвижность, тем меньше масса. Раствор с гранитным заполнителем называют еще гранитным бетоном, на известняке — известковым.

Характеристики и технические показатели

Бетон М300 В22.5 имеет такие характеристики:

- Морозостойкость — F150-F200. То есть может выдержать от 150 до 200 циклов разморозки/заморозки без потери свойств.

- Водонепроницаемость — W5 — W8. При необходимости параметр можно увеличить за счет использования специальных добавок.

- Подвижность/удобство в укладке — от П1 до П5. Часто эту характеристику называют жесткостью или текучестью. Жесткий бетон сложнее укладывать, но он дает меньше трещин при усадке. Текучий применяют в армированных элементах, чтобы раствор мог заполнить все полости вокруг арматуры.

Равномерно размешанные компоненты бетона М300 — главный признак качества раствора

Равномерно размешанные компоненты бетона М300 — главный признак качества раствора

Как при производстве любого бетона, для того чтобы раствор набрал нормированную прочность, важно выбрать качественные компоненты. Если собираетесь готовить его сами, обратите внимание на чистоту компонентов, свежесть цемента (не старше 3 месяцев с даты производства). Очень важно также точно соблюдать пропорции. Больше цемента, воды, добавок вводить нельзя. В большинстве случаев это ведет к снижению прочности. Так что пропорции выдерживаем максимально точно. Если говорить о ГОСТе, то он допускает отклонения в размере 3-5% от массовой доли. Не более того.

Область применения

Как видно из технических характеристик, бетон М300 В22.5 имеет высокую прочность, водостойкость, отлично переносит морозы. Все это и определило область его использования. Его применяют:

- При заливке фундаментов частных домов и коттеджей.

- Для отмостки вокруг дома.

- Для садовых дорожек, изготовления самодельных плит для дорожек.

Бетон М300 B22.5 применяется широко как в частном, так и в многоэтажном строительстве

Бетон М300 B22.5 применяется широко как в частном, так и в многоэтажном строительстве

Как видим, бетон М300 В22.5 применяется и в частом домостроении. Особенно популярен он при заливке фундамента, но для этой цели лучше заказать готовый раствор. Особенно при заливке плитного фундамента. Тогда точно получится залить всю площадь без холодных швов. В остальных случаях объемы будут не такими значительными и можно приготовить бетон М300 своими руками.

Пропорции бетона 300 марки

Бетон M300 B22,5 состоит из щебня, песка и воды. Для улучшения свойств (морозостойкости и водостойкости), повышения текучести могут вводиться добавки. В остальном состав стабилен.

Для замеса подходит цемент марки ПЦ 400 — это рекомендованная марка. Допустимая — ПЦ 500. Цемент покупать желательно произведенный не больше двух месяцев тому назад. Через три месяца он теряет 20% прочности, затем еще больше. Так что свежесть вяжущего критически важна. Вода берется обычно по отношению к доле цемента и составляет 0,45-0,56 от его количества. Точный расход можно подобрать только относительно конкретных материалов и особенно влажности песка.

Пропорции для бетона М300 для цемента ПЦ 400 и ПЦ 500

Пропорции для бетона М300 для цемента ПЦ 400 и ПЦ 500

Чтобы проще было ориентироваться, в таблице пропорции даны в килограммах и объемных долях. При закупке материалов чаще нужны килограммы, при замесе обычно применяют объемные доли — ведра или лопаты. Такая мера, конечно, точности не дает. Если собираетесь готовить раствор для фундамента дома, лучше все-таки точно отмерять компоненты. Иначе какую прочность вы получите — никто не знает.

Компоненты бетона М300

Про цемент уже сказали. Чтобы сделанный своими руками бетон М300 В22.5 имел нужную прочность, он должен быть свежим. Норму лежалого надо увеличивать раза в 2-4, но результат можно гарантировать только после испытания. А это долго и вряд ли кто-то будет с этим возиться. Так что цемент ищем хорошего производителя, фасованный на заводе, с указанием даты выпуска.

Проверить прочность бетонного камня можно и в домашних условиях

Проверить прочность бетонного камня можно и в домашних условиях

Щебень

Допускается использование известкового и гранитного щебня. При использовании известкового, смотрите, чтобы его прочность была не ниже, чем М600. У гранита она и так будет выше, так что тут не стоит беспокоиться. Щебень должен быть как минимум двух фракций, но лучше смешать все три: крупную, среднюю и мелкую. Крупной порядка 30-35%, остальное в равных долях (средняя и мелкая). Это позволит более равномерно распределять заполнитель. Удачно подобранный состав щебня позволяет повысить прочность бетона до В25 при тех же пропорциях.

Изменение пропорций в зависимости от типа щебня

Изменение пропорций в зависимости от типа щебня

Вне зависимости от типа щебня он должен быть чистым, без пыли и посторонних вкраплений. Наличие пыли и глины снижает прочность бетона, причем серьезно. Так что выгружаем либо на чистую площадку, либо на кусок брезента, другой чистой ткани или пленки. Если щебень грязный, его лучше вымыть и высушить. Но на это требуется время и если его нет, ищите чистый.

Песок

Чтобы приготовить бетон М300 В22.5 нужен речной мытый песок. Можно использовать и карьерный, но точно мытый, чтобы было минимальное количество посторонних примесей. Наличие комков глины вообще не допускается. Если есть такая проблема, песок предварительно просеивают через сито. Подержите песок в руках и потрите, если на ладони остается пыль, то лучше его промыть и высушить.

Лучше всего смешать три фракции песка

Лучше всего смешать три фракции песка

При изготовлении бетона заменить песок мелким гранотсевом нельзя. Не та будет прочность. Для гарантированного результата лучше и песок брать нескольких фракций: крупный и средний. Пылеватый (очень мелкий) не нужен.

Как приготовить бетон марки 300

Замесить бетон — это только кажется, что это просто. На самом деле даже порядок закладки компонентов имеет значение. Еще важна однородность. Так что перемешивать компоненты надо тщательно. Чаще всего применяют такой порядок закладки материалов:

- Закидывают половину нормы щебня.

- Заливают половину нормы воды.

- Перемешивают до равномерного увлажнения.

- Добавляют песок и цемент, добиваясь равномерного распределения.

- Закидывают оставшуюся половину щебня. Снова перемешивают.

- Добавляют воду.

Если замешивать в небольших количествах, порядок закладки компонентов не так и важен

Если замешивать в небольших количествах, порядок закладки компонентов не так и важен

Этот вариант хорош, если песок сеянный (без комков), но требует обычно больше времени. Если песок не просеивали, сначала в грушу закидывают сухие щебень и песок и хорошо смешивают. При этом щебень разобьет все имеющиеся песочные комки. Затем добавляют цемент и перемешивают до равномерного серого цвета. После уже льют воду.

Вообще, для получения нормальной прочности важно размешать все компоненты очень тщательно. Проверить готовность раствора можно, если вывалить некоторую его часть и осмотреть заполнитель. Каждый камешек должен обволакиваться сметанообразной смесью из песка, цемента и воды. И смесь эта должна быть однородной, одной консистенции и одного цвета. Пару раз изменив порядок закладки, время перемешивания сможете сами определить лучший для себя алгоритм, потому что единственного и правильного просто не существует. Составляющие у всех разные, различной влажности. Так что как приготовить раствор выбираем сами.

Классификация марок бетона и перевод марки в класс

Бетон – искусственный камень, полученный затворением на воде вяжущих и наполнителей в точных пропорциях. Залитый в форму состав твердеет, набирает расчетную прочность, превращается в монолит – результат внутренних процессов гидратации. Здесь информация только о бетонных смесях, где вяжущим компонентом служит клинкерный цемент, регламентированный ГОСТ 25192-2012.

Что такое бетон?

Смешиванием цемента, щебня или гравия и песка в определенных пропорциях получают нужный состав. С водой цемент образует клейкое молочко, жидкость заполняет поры между наполнителями, и застывает, связывая их в неразрывное целое.

Химический процесс образования кристаллогидратов обеспечивает потерю текучести в течение нескольких часов, быстрое твердение, постепенный набор прочности. Достижение стандартных показателей искусственного камня наступает через 28 дней после заливки, но процесс продолжается, монолит набирает прочность годами.

Так происходит бетонирование в диапазоне температур +(5-25) 0 . Зимой технология сложнее, вода в жидком составе не должна превращаться в лед.

Факторы, влияющие на качество бетона

Все компоненты, входящие в состав строительной смеси оказывают определенное влияние на ее свойства и определяют место применения.

Маркировка продукта

Тип цемента по ГОСТ 31108-2003 определяет состав. В новой маркировке прочность «В», вместо «М». От вида цемента зависит место его применения.

- Портландцемент ЦЕМ I, чистый, без добавок;

- ЦЕМ II – клинкерный цемент с минеральными добавками;

- Шлакопортландцемент ЦЕМ III;

- Пуццолановый – ЦЕМ IV;

- Композитный – ЦЕМ V.

Если раньше в паспорте продукта стояла марка цемента (усредненный показатель), теперь ее аналог – максимальная прочность. Производители параллельно маркирует свой продукт по ГОСТ 10178-85, более привычно для пользователей, с указанием М300-М600 и наличия добавок D.

Классификация по наполнителям

По характеру и структуре заполнителей бетонной массы представлена таблица классификации по плотности кг/м3

Стандартизация показателей

В зависимости от того, где будет применяться смесь проводится классификация бетона по маркам и классам позволяет заказать товарную смесь нужного качества. Специалистами разработаны технологические карты с композиционным составом смесей. Бетоны идентифицируют по показателю прочности на сжатие через 28 дней после заливки образца и застывания его при температуре 20 0 С.

Марка – среднее числовое значение разрушающего усилия стандартных образцов, измеряется кгс/см2. В международных стандартах принято обозначать разрушающую нагрузку в МПа. Этот показатель имеет индекс «В», обозначает не среднее, а абсолютное количество образцов соответствует параметру. Отклонения в меньшую сторону могут быть у 5 % образцов.

Класс, марка, характеристики, применение

| Класс МПа | Марка кгс/см 2 | морозостойкость | водопроницаемость | Применение бетонной смеси |

| В 7,5 | М100 | F50 | W2 | Фундамент в сухом грунте, заливка перед бетонированием основания. |

| В10 | М150 | F50 | W2 | Стяжка пола, обустройство садовых дорожек |

| В12,5 | М150 | F100 | W2 | Черные полы, фундамент под малую нагрузку |

| В15 | М200 | F100 | W4 | Стяжка, фундаменты, отмостки, выгребные ямы, отстойники |

| В20 | М250 | F100 | W4 | Ж/б балки и плиты перекрытий, лестницы |

| В22,5 | М300 | F200 | W6 | По густому армированию тонкостенные , высотные здания |

| В30 | М400 | F300 | W10 | Дорожное и аэродромное покрытие, гидротехнические сооружения. |

Свойства бетона можно улучшить, используя укладку с вибрированием и добавкой нужных присадок. Можно испортить, продержав в миксере дольше положенного времени, неправильным ручным замесом, грязной водой или песком.

Способы повышения прочности бетона

Для повышения прочностных свойств искусственного камня в бетонную массу вводят фибровые наполнители, армирующие добавки из металлических стержней, базальтовых, полипропиленовых и стекловолокон. Добавляются они в замес, дробно, небольшими порциями. Хаотичное расположение фибры обеспечивает восприятие нагрузок не в зоне действия классической арматуры, а равномерно.

Достоинства применения фибры:

- Масса не расслаивается, обладает большей пластичностью.

- Повышается устойчивость к истиранию, прочность на изгиб.

- Улучшается адгезия клея с инертными композитами.

Технология введения добавок различается, в зависимости от их вида. Армирование конструкции фиброй обходится дешевле, чем сеткой.

Присадки, улучшающие характеристики бетонной массы

Чтобы повысить эксплуатационные свойства бетонной массы применяются химические добавки в соответствие ГОСТ 24211-2008. Улучшенные свойства бетонному тесту придадут пластификаты, водоредуцирующие и стабилизирующие добавки.

Свойства цементных композитов скорости твердения изменяют химические ускорители или замедлители. К этой группе относят добавки, снижающие водопроницаемость, повышающие морозостойкость и стойкость арматуры к коррозии.

Специальные свойства композитам на основе цемента придают противоморозные смеси, составы для «холодного» и «теплого» бетона. Их много, каждый состав кроме основного действия может влиять на морозостойкость, прочность, уменьшить расход цемента. Подбирают нужный ингредиент технологи, они же разрабатывают рецептуру употребления.

Способы укладки бетонной массы, влияющие на прочность искусственного камня

Перемешивание бетонного теста в бетономешалке или миксере сопровождается насыщением массы воздухом. При укладке массу уплотняют, используя вибраторы. Процесс обязательный, так как образовавшиеся в толще пузыри воздуха повлияют на прочность сооружения, способствуют появлению трещин. Процесс регламентируют СНиП 3.03.01-87.

Вибрация – механические колебания в растворе разрушают структуру засыпанного продукта, происходить его выравнивание по составы, разжижение. Снимается неизбежное расслоение, вытесняется воздух, залитый раствор уплотняется, дает меньше усадку при застывании.

По степени воздействия на массу различают:

- поверхностные;

- глубинные;

- наружные активаторы вибрации.

На формирующих плитную продукцию производствах устанавливают виброплощадки и вибростолы. Производство виброплит налажено на всех предприятиях, выпускающих формованные ж/б изделия для несущих конструкций. Вибростолы используют для изготовления тротуарных плит.

На строительной площадке к фундаментной опалубке снаружи устанавливают вибраторные установки. Колебания передаются через опалубку или другую форму, облегчают стекание массы из бадьи или бункера.

Поверхностное вибрирование выполняют специальными рейками разных видов, на которых установлен вибратор. Они используются для формирования гладкой поверхности виброплит. Глубинный способ – вибрирующую головку опускают в глубину между арматурой в массивные конструкции, колонны. Если заливка дробная, вибратор должен перемешивать слои, на глубину до 10 см.

Контроль технических показателей твердого и жидкого бетона

Свойства бетонных смесей нормируются российским ГОСТ 7473-2010, адаптированным под международный стандарт качества EH 206-1:2000. Область действия его охватывает тяжелые (БСТ), мелкозернистые (БСМ) и легкие (БСЛ) бетоны на цементной основе. Стандарт касается продуктов для возведения монолитных и сборно-монолитных объектов и формирования виброплит и других несущих конструкций на заводах ЖБИ.

Взятие проб происходит на месте укладки смеси, в момент отгрузки партии на РБУ или из транспортирующей емкости. Образцы берутся из твердой конструкции в виде керна, или формы, стандартизированной для анализа. Испытания бетона проводятся в соответствии ГОСТ 10181-2000. Используются два метода контроля – разрушающий и не разрушающий.

Неразрушающий контроль твердой поверхности

Оценка состояния сооружений чаще всего проводится на соответствие прочности бетона проектной. При контроле используют прямые и косвенные методы.

Прямой основан на взятии образцов, скалыванием ребра, отрывом фрагмента со скалыванием или отрывом металла. Методы местного разрушения точны, их используют для составления графиков неразрушающего ультразвукового исследования. Наиболее часто применяется метод импульсного удара с использованием молотка Шмидта, упругого отскока, пластической деформации.

Цель исследования – получить объективную картину без выпиливания образцов и взятия керна.

Разрушающий контроль

Определение показателя прочности под прессом с разрушением образца и измерением предельной прочности – самый точный метод определения прочности. При разрушении не менее 3 образцов определяется средняя прочность «М». Класс бетона определяется по совокупности показателей нескольких партий.

Отобранные образцы в форме куба 20х20 см или в других стандартных габаритах хранят при температуре 20 0 С. Часть проб разрушается при анализе, другая хранится для арбитражных случаев.

В сомнительных случаях производитель может отобрать не менее 3 проб стандартного формата, куба с гранями 20 см, составить акт с подписью доставщика и передать их на испытание в независимую строительную лабораторию.

По результатам испытаний партии бетона составляется протокол с серийным номером и заносится в электронную базу данных. Там указаны усредненные значение прочности и класс бетона.

Как сделать бетон в кустарных условиях

Случается, повредился отмосток, начала крошиться садовая дорожка, нужно поставить новый забор – бетонирования немного, заказывать миксер невыгодно. Самостоятельно изготовить раствор можно из готовой строительной смеси в пакете, или собрать компоненты самостоятельно.

- Цемент, мелкодисперсный порошок серого или зеленоватого цвета, без комков.

- Щебень, колотый гравий крупного и среднего размера.

- Песок сухой промытый от глины и корней.

- Вода комнатной температуры, чистая, не жесткая.

- Миксер или корыто для замеса, лопата совковая, ведро.

Для лучшей пластичности раствора можно использовать бытовые пластификаторы – крепкий мыльный раствор, клей ПВА и жидкое стекло. Они повысят пластичность, прочность и водоотталкивающие свойства.

Пропорции компонентов

На упаковке мешка с портландцементом ЦЕМ I нанесено весовое соотношение частей при затворении М200 1: 2,3: 3,4. В объемных долях, с учетом плотности компонентов это будет так:

На 1 объем цемента взять 2 части песка и 4 щебня. Перемешать и дробно ввести 0,5 объема воды. Можно меньше, при обеспечении пластичности раствора добавками.

Для получения М250 в корыто добавить еще половину объема щебня, остальные компоненты оставить в прежнем количестве. Для затворения цемента нужно 25 % воды от его количества, но такая смесь будет трудно размешиваться, поэтому дробная добавка воды нужна для создания нужной консистенции.

Порядок замешивания в бетономешалке

Необходимо соблюдать последовательность замеса, не злоупотреблять добавлением воды, так как щебень в бетонной смеси стремится опуститься, выдавливает песок, который всплывает «цементным тестом». Добиться не расслаивающейся после укладки смеси – задача мастера.

- Вылить в работающую бетономешалку часть воды, добавить каплями жидкое мыло для повышения прилипаемости.

- Высыпать ведро щебня

- Засыпать весь цемент.

- Ввести остатки щебня, при необходимости долить немного воды.

- Высыпать песок.

Перемешать состав в течение 2-3 минут, выгрузить.

При замесе вручную порядок тот же, но время каждой операции увеличивается, и смесь теряет в качестве. Укладывая, необходимо уплотнить смесь частым прокалыванием или вибратором. В течение недели поверхность требует достаточного увлажнения, чтобы предупредить появление трещин.

Класс и марка бетона по прочности

Бетон это каменный строительный материал, получаемый в результате твердения залитой в форму и уплотненной полужидкой смеси. Его приготавливают путем перемешивания сухого вяжущего вещества, фракционных заполнителей и воды. В качестве вяжущего элемента наиболее часто применяется цемент, заполнители – щебень, гравий, керамзит, галька измельченный шлак.

Главный технико-эксплуатационный показатель таких материалов, это предел прочности при испытании на сжатие, который позволяет определить марку и класс бетона. При этом данная марка указывает среднее эксплуатационное значение прочности затвердевшего материала, а класс предельно допустимый показатель с возможностью небольшой погрешности.

Главный технико-эксплуатационный показатель таких материалов, это предел прочности при испытании на сжатие, который позволяет определить марку и класс бетона. При этом данная марка указывает среднее эксплуатационное значение прочности затвердевшего материала, а класс предельно допустимый показатель с возможностью небольшой погрешности.

Кроме этого физические характеристики бетонных материалов предусматривают маркировку по водопроницаемости и морозостойкости. Первый показатель очень важен при строительстве гидротехнических и подземных сооружений, а второй в значительной мере определяет долговечность строительных конструкций, построенных в холодных и умеренных климатических зонах.

Класс и марка бетона по прочности, влагостойкости и морозостойкости

Числовое обозначение класса бетона выражает измеренную прочность образца в мегапаскалях (МПа) и обозначается буквой «B». В диапазон возможных значений входят показатели от 3,5 до 40. Наиболее широко применяемые марки имеют значения от B10 до B40. Например, маркировка B30 означает, что данный строительный материал гарантированно выдержит испытательное давление до 30 МПа.

Марка обозначается буквой «M» и измеряется в кг/см 2 . В диапазон применяемых марок входят бетонные смеси M50-M1000, что означает среднюю прочность в диапазоне от 50 до 1000 кг/см 2 .

Таблица соотношения марки и класса

| Класс бетона | Средняя прочность (кг/см 2 ) |

Марка бетона |

| В5 | 65 | М75 |

| В7,5 | 98 | М100 |

| В10 | 131 | М150 |

| В12,5 | 164 | М150 |

| В15 | 196 | М200 |

| В20 | 262 | М250 |

| В25 | 327 | М350 |

| В30 | 393 | М400 |

| В35 | 458 | М450 |

| В40 | 524 | М550 |

| В45 | 589 | М600 |

| В50 | 655 | М600 |

| В55 | 720 | М700 |

| В60 | 786 | М800 |

Соответствие класса, морозостойкости и водонепроницаемости

Водонепроницаемость бетона обозначается буквой «W» и показывает давление воды, которое способна удерживать поверхность конструкции, не пропуская ее через имеющиеся поры. Величина этого показателя находится в пределах W2-W20. Для обычных зданий и сооружений водонепроницаемость обычно не превышает W4.

Морозостойкость определяет возможное количество последовательных циклов замораживания и оттаивания у бетонов во влажном состоянии. Допустимое нарушение прочности при таких испытаниях не должно превышать 5%. Обозначается буквой «F» и цифровым значением от 50 до 300 циклов. При наличии специальных добавок максимальное значение «F» может быть увеличено, но такие бетонные смеси в массовом строительстве не применяются.

| Марка бетона | Класс бетона | Морозостойкость F | Водонепроницаемость W |

| м100 | В-7,5 | F50 | W2 |

| м150 | В-12,5 | F50 | W2 |

| м200 | В-15 | F100 | W4 |

| м250 | В-20 | F100 | W4 |

| м300 | В-22,5 | F200 | W6 |

| м350 | В-25 | F200 | W8 |

| м400 | В-30 | F300 | W10 |

| м450 | В-35 | F200-F300 | W8-W14 |

| м550 | В-40 | F200-F300 | W10-W16 |

| м600 | В-45 | F100-F300 | W12-W18 |

Факторы, влияющие на повышение класса бетона

На прочность застывшей бетонной смеси оказывают влияние следующие факторы:

- марка и количество используемого цемента;

- чистота, качество и размер фракции наполнителей;

- объемное соотношение воды и цемента в приготавливаемой смеси;

- качество перемешивания составляющих компонентов и плотность укладки при формировании конструкций;

- температура окружающего воздуха во время приготовления и использования бетона.

Как видно из перечисления основных факторов, качество бетона напрямую зависит от точного соблюдения принятых в строительстве технологий. Достижение нормативной прочности и соответствие классу на 90% бетонная смесь достигает через 72 часа после заливки в форму.

Определение прочности на сжатие

На заводах, где изготавливаются бетон и железобетонные изделия, прочность на сжатие определяется в лабораторных условиях при исследовании затвердевших контрольных образцов, размеры которых соответствую Государственным стандартам 10180-2012 и 28570-90.

Для определения показателей прочности бетона на сжатие в условиях строительной площадки необходимо:

- изготовить 12 кубических форм с размером грани 100 мм;

- залить отобранную пробу бетонной смеси в подготовленные формы;

- уплотнить состав на вибрационном столе, или хорошо простучав поверхность форм, если их прочность позволяет сделать это;

- установить формы с бетоном для твердения при температуре не ниже 20˚C и влажности не менее 85%;

- выполнить промежуточные испытания бетонных кубических образцов прессовым давлением на 3-й, 7-й и 14-й день, для предварительного заключения о качестве материала;

- окончательные испытания проводятся на 28-й день после помещения бетона в форму.

При отсутствии пресса на строительной площадке, образцы передаются в лабораторию, оснащенную необходимым оборудованием.

Проведение данных мероприятий позволяет определить реальную прочность бетона, используемого для монтажа монолитных конструкций, во время строительства. При этом передача бетонных образцов в испытательную лабораторию позволяет получить данные не только о классе материала, но и другие технико-физические показатели.

Другие способы испытания бетона на прочность

Развитие современных технологий позволило создать приборы для быстрого определения прочности бетона без использования лабораторного прессового оборудования. Для этого используется специальный прибор – склерометр или молоток Шмидта.

Развитие современных технологий позволило создать приборы для быстрого определения прочности бетона без использования лабораторного прессового оборудования. Для этого используется специальный прибор – склерометр или молоток Шмидта.

Требования к технологии подобных неразрушающих измерений определены в ГОСТ 22690. Способ измерения основан на определении прочности бетона с использованием метода упругого отскока. Металлический боек молотка с определенным поперечным сечением ударяет с заданной силой в бетонную поверхность и отскакивает от нее вверх. Высота отскока фиксируется склерометром. В ходе испытаний производится несколько ударов, и результат вычисляется по среднеарифметическому показателю.

Данный результат менее точный, чем лабораторные испытания. На точность измерений влияет шероховатость поверхности, толщина испытуемого образца плотность бетонной массы. Однако молоток Шмидта позволяет получать оперативные данные, не задерживая производства строительных работ. У исправного прибора погрешность показателей прочности обычно не превышает 5%.

Прочность бетона на сжатие – важнейший показатель качества материала

Точное соблюдение технологии приготовления бетонной смеси и ее правильная укладка в опалубку обеспечат высокое качество строительных конструкций. Однако контроль прочности материалов и соответствие необходимого класса и марки должен проводиться в обязательном порядке определенном стандартами и нормативными требованиями. Обеспечить такой контроль, можно только определяя показатели прочности на сжатие или используя неразрушающие методы проверки.

Применение различных классов бетонных смесей

Применение этого материала в строительстве строго регламентировано стандартами, которые мы уже упоминали выше. Но, что бы не вникать в эти нормативы, можно выделить следующие положения, в зависимости от места бетонирования и класса применяемого для этого бетона.

| Фундамент в сухих грунтах | В7,5 |

| Фундамент во влажных грунтах | В10 |

| Фундамент в водонасыщенных грунтах | В15 |

| Подготовительный слой под полы | В12,5 |

| Наружная лестница и лестница в подвал | В7,5 |

| Выгребная яма туалета, отстойник и др. | В15 |

| Балки и плиты перекрытий | В20 |

| Балки и плиты перекрытий с густым армированием, а также тонкостенные конструкции, например бассейны | В22.5 |

Видеообзор классов и марок

Устойчивость бетона к воздействию влаги и низких температур является важным показателем его качества и долговечности. Материал способный долгое время выдерживать .

До начала работ по возведению фундаментной конструкции делается несущая подготовка. В этой технической документации приведены нормативные требования к технологии работ, .

Технология устройства монолитных стен при возведении зданий, построек и конструкций относится к категории наиболее распространенных способов современного строительства. Это обусловлено .

Плиты перекрытия являются частью несущей конструкции здания, поэтому к марке бетона для их изготовления выдвигаются особые требования. Читайте также: Как .