Лак для плитки – состав, преимущества, расход, правила нанесения

Керамическая и другая плитка спустя некоторое время после укладки начинает выцветать, на ней появляются пятна, она подвергается механическим повреждениям, возникают царапины, потертости, а швы между плитками пропускают влагу. Особенно часто эти проблемы возникают у пористых плиточных материалов, имеющих матовый оттенок, они подвержены загрязнению и механическому повреждению. Чтобы защитить данный материал, специалисты рекомендуют использовать лак для плитки.

Благодаря лакированию поверхность становится надежно защищенной от различных повреждений и пагубного влияния внешних факторов, к тому же лак делает оттенок более контрастным, привлекательным, пол приобретает насыщенный цвет и красивый внешний вид.

Состав лаковой смеси

Обычно лак для напольной керамической плитки изготавливается из акриловых смол с добавлением очень мелких керамических частичек. Помимо этого, плиточный лак может содержать полиуретановые полимерные вещества, которые растворены в алифатическом растворителе.

В зависимости от состава, производят глянцевые и матовые лаки для плитки. На матовой поверхности меньше видны загрязнения, а глянцевое покрытие блестящее, хорошо отражает свет, смотрится очень привлекательно. Вне зависимости от вида блеска, каждый состав имеет высокий показатель прочности и износостойкости, защищает керамическую плитку от повреждений.

Область использования

Лакирование плитки используется для следующих видов покрытия:

- облицовка, имеющая швы на основе цемента;

- керамические плитки, которые поглощают влагу, к примеру, лакировка тосканского кафеля или терракота;

- защита натурального камня или кирпичей;

- обработка бетонных поверхностей, включая стены и полы;

- агломерированный или природный камень, всевозможные разновидности тротуарной плитки;

- обработка клинкерной плитки.

Достоинства и недостатки

Лакирование керамической плитки дает многие неоспоримые преимущества. После высыхания лака на поверхности создаются тонкий, но очень прочный защитный слой. Если покрыть плитку лаком, особенно старый кафель, то можно сделать его снова привлекательным, благодаря этому можно сэкономить средства. Кроме того, в некоторых случаях после лакирования напольное покрытие становится менее скользким.

Если обработать лаком кафельную плитку, находящуюся в условиях чрезмерной влажности воздуха и скачков температуры, то акриловая лаковая смесь будет защищать материал от постепенного разрушения. Лак заполняет все микротрещинки и поры, находящиеся на поверхности новой или старой плитки, в результате она остановится защищенной от впитывания влаги и воды. После лакирования гораздо легче ухаживать за поверхностью, так как ровная и гладкая стена или пол очень медленно загрязняется, и мытье выполняется очень быстро. После использования лака для плитки, этот материал не будет выцветать, то есть со временем не будет меняться его оттенок, благодаря чему кафель сохраняется привлекательным на протяжении многих лет.

Если не соблюдать технологию лакирования и неправильно нанести лаковую смесь, то внешний вид покрытия будет испорчен. А если лакировать пол, по которому каждый день проходит огромное множество людей, то покрытие очень быстро сотрется, несмотря на то, что оно является прочным и надежным. Старый лаковый слой, который полностью затвердел, удаляется достаточно сложно.

Расход

Расход лака для плитки зависит от того, насколько быстро материал поглощает жидкость, а также какая температура и влажность воздуха. Если жидкость впитывается очень быстро, то придется лакировать несколькими слоями. Кроме того, чтобы добиться необходимого эстетического результата, может потребоваться нанести не один, а несколько слоев лака, благодаря многослойному лакированию будет изменяться оттенок поверхности.

Обычно лак для керамической плитки расходуется не очень быстро. Расход этого лакокрасочного материала для кафельных материалов составляет примерно 100-200 граммов на квадратный метр. Пористые материалы намного быстрее впитывают в себя лак, поэтому расход увеличивается, а гладкий, ровный кафель без пор поглощает гораздо меньше смеси, поэтому расход минимальный.

Советы по лакированию

Если нужно лакировать терракотовую плитку или тосканский вид кафеля и любые другие покрытия, которые быстро впитывают жидкость, то нужно повременить с нанесением лака, пока клей полностью не затвердеет, иначе оттенок плитки может выцветать. Иногда нужно ждать от нескольких недель до нескольких месяцев. Но если укладка выполняется на сухую бетонную стяжку, или используется клей, основанный на цементе, то период ожидания существенно уменьшается.

Не рекомендуется наносить лак для напольной плитки очень толстым слоем. Лучше нанести 2-3 тонких слоев, чем одно толстое покрытие. Лакировать нужно равномерно, избегая пропусков, а также нельзя допускать наплывов и появления луж, которые будут слишком видны на светлом материале. Лакировать можно обычным куском ткани.

Внимание! Крайне не рекомендуется покрывать лаком тот материал, основа которого не имеет защиты от проникновения влаги.

Разрешается покрыть плитку лаком, только после ее очистки от каких-либо загрязнений, включая остатки цемента, грязь, пыль, жир, и прочее. Швы должны быть выровнены. Лак необходимо наносить только на сухую и чистую поверхность.

Правила нанесения лака

Лаковый состав можно наносить на напольную или настенную плитку при помощи щетки, кисточки или отреза мягкой ткани. Если используется ткань, то она должна быть безворсовая. Наносится состав равномерным слоем, специалисты не рекомендуют использовать метод налива, так как если налить лак на пол, то потом его достаточно сложно распределить равномерным слоем на основании, в итоге появятся пятна и наплывы.

Когда раствор будет нанесен, необходимо выждать 10-15 минут, чтобы смесь впиталась, после этого остатки убираются ветошью или тряпкой. Если лакируется тосканский кафель или терракот, то обязательно нужно наносить два-три слоя, чтобы достичь необходимого результата. Если материал гладкий и практически не впитывает жидкость, то нужно использовать только мягкую ткань, чтобы не было наплывов, они обязательно испортят внешний вид пола.

По прошествии 12 часов после лакирования можно начинать ходить по полу. Процесс нанесения лакового состава на настенный кафель точно такое же. Специалисты говорят, что плиточный лак можно применять для лакировки разных быстро впитывающих материалов, перед тем как их приклеивать на основание из бетона, или перед тем как создавать швы. Благодаря предварительной лакировке значительно облегчится уборка. Однако не нужно предварительно лакировать терракоту, так как она может выцветать. При нормальных условиях потребительские характеристики плиточных лаковых составов сохраняются на протяжении полутора-трех лет. Когда все работы будут завершены, одежду, кожу и используемые инструменты обязательно нужно сразу же помыть при помощи какого-либо растворителя.

Техника безопасности

Во время работы с лакокрасочными материалами нужно соблюдать следующие правила:

- работать можно только в защитных очках и резиновых перчатках;

- рекомендуется надевать респиратор, защищающий органы дыхания от вредных паров лака;

- хранить лаковый раствор обычно разрешается при температуре от +5 до +25 градусов;

- наносить состав запрещается рядом с открытым пламенем, нельзя курить рядом с открытой емкостью;

- остатки смеси нельзя сливать в канализационную систему;

- то помещение, где хранится лаковая смесь, должно хорошо проветриваться;

- во время нанесения лака комната должна качественно вентилироваться.

Лак для кафеля и плитки: состав, характеристики и сфера применения

После окончания ремонта на поверхности керамической плитки образуются пятна, плитка выцветает, на поверхности в процессе эксплуатации могут появляться царапины. В межплиточных швах в процессе эксплуатации также скапливается влага. Это актуально для пористых видов напольной плитки с матовой поверхностью – такой пол гораздо больше подвергается различным механическим воздействием и загрязнениям. Не стоит отчаиваться и идти в строительные магазины. Используя лак для плитки, можно вернуть покрытию эстетичность.

Процесс лакирования позволяет не только защитить поверхность от неминуемых повреждений, но и придаст контрастность цветов и оттенков, а пол будет выглядеть свежо еще в течение нескольких лет. Многих также волнует вопрос о том, можно ли покрыть кафельные полы лаком. Да, ведь этот ЛКМ предназначен именно для таких покрытий, получается, что не только можно, но и нужно.

Состав лаковой смеси

Обычно лак для напольной керамической плитки изготавливается из акриловых смол с добавлением очень мелких керамических частичек. Помимо этого, плиточный лак может содержать полиуретановые полимерные вещества, которые растворены в алифатическом растворителе.

В зависимости от состава, производят глянцевые и матовые лаки для плитки. На матовой поверхности меньше видны загрязнения, а глянцевое покрытие блестящее, хорошо отражает свет, смотрится очень привлекательно. Вне зависимости от вида блеска, каждый состав имеет высокий показатель прочности и износостойкости, защищает керамическую плитку от повреждений.

Специфики ухода

За новым покрытием для пола из полированного и полуполированного керамического гранита первые три-четыре месяца эксплуатации нужно заботиться очень внимательно. Поверхность плиток мыть кислотным раствором для сохранения внешней привлекательности изделий, так как когда в микропорах на срезе поверхности скопится грязь, тогда покрытие пола

станет тусклым и некрасивым. Прежде чем начинать обработку плитку покрывать влагоотталкивающим средством, так как полированная поверхность в основном подвергается влиянию влаги, чем матовая.

Там, где более всего загрязнений, лучше исполнять отделку из матового керамического гранита. Чтобы почистить гладкие поверхности, не использовать средства, в составе которых кислоты и органические жиры, так как после их использования на напольной поверхности возникает пленочка или некрасивый налет. В помещениях, в которых доминирует очень много влаги, после обработки подобным составом глазурь утратит блеск, начнет создаваться среда, удобная для плесени и бактерий.

Полированное покрытие пола

из

керамического гранита

Область использования

Лакирование плитки используется для следующих видов покрытия:

- облицовка, имеющая швы на основе цемента;

- керамические плитки, которые поглощают влагу, к примеру, лакировка тосканского кафеля или терракота;

- защита натурального камня или кирпичей;

- обработка бетонных поверхностей, включая стены и полы;

- агломерированный или природный камень, всевозможные разновидности тротуарной плитки;

- обработка клинкерной плитки.

Достоинства и недостатки

Лакирование керамической плитки дает многие неоспоримые преимущества. После высыхания лака на поверхности создаются тонкий, но очень прочный защитный слой. Если покрыть плитку лаком, особенно старый кафель, то можно сделать его снова привлекательным, благодаря этому можно сэкономить средства. Кроме того, в некоторых случаях после лакирования напольное покрытие становится менее скользким.

Если обработать лаком кафельную плитку, находящуюся в условиях чрезмерной влажности воздуха и скачков температуры, то акриловая лаковая смесь будет защищать материал от постепенного разрушения. Лак заполняет все микротрещинки и поры, находящиеся на поверхности новой или старой плитки, в результате она остановится защищенной от впитывания влаги и воды. После лакирования гораздо легче ухаживать за поверхностью, так как ровная и гладкая стена или пол очень медленно загрязняется, и мытье выполняется очень быстро. После использования лака для плитки, этот материал не будет выцветать, то есть со временем не будет меняться его оттенок, благодаря чему кафель сохраняется привлекательным на протяжении многих лет.

Если не соблюдать технологию лакирования и неправильно нанести лаковую смесь, то внешний вид покрытия будет испорчен. А если лакировать пол, по которому каждый день проходит огромное множество людей, то покрытие очень быстро сотрется, несмотря на то, что оно является прочным и надежным. Старый лаковый слой, который полностью затвердел, удаляется достаточно сложно.

Плюсы применения защитных и средств для чистки для керамического гранита

Высококачественная защита плиток керамического гранита увеличит время службы материала, благодаря этому не пытайтесь сэкономить наличные средства на составах, которые дают защиту покрытию пола. Сейчас представлен широкий выбор пропиток, которые дают сохранность кафелю. Плюсы подобных средств бесспорны:

- Обеспечивают сохранность структуры плитки.

- Будут защищать плиточную поверхность от возникновения разводов и масляных пятен.

- Эффектно борются с возникновением грибков.

- Поверхность покрытия пола, которая выложена плиткой из керамогранита, становится отталкивающий воду и приобретает стойкость к хим. влияниям.

- Разрешают эффектно и быстро почистить плиточную поверхность.

- Время эксплуатации пола возрастает.

- Уменьшается уровень стираемости.

- Универсальное средство, применяется для обработки самых разных материалов для отделки.

- Обработанная пропиткой плитка для пола смотрится красиво.

- Такие средства экологично безопасные, благодаря этому можно без зазрения совести использовать в доме и не бояться за здоровье.

Внимание! Пропитка, которая обеспечивает уход за керамическим гранитом, выполняет долговременный эффект: после нанесения пары слоев можно длительное время не повторить подобных действий. Но при нанесении состава нужно раньше испытать его на маленьком участке плитки из керамогранита.

Расход

Расход лака для плитки зависит от того, насколько быстро материал поглощает жидкость, а также какая температура и влажность воздуха. Если жидкость впитывается очень быстро, то придется лакировать несколькими слоями. Кроме того, чтобы добиться необходимого эстетического результата, может потребоваться нанести не один, а несколько слоев лака, благодаря многослойному лакированию будет изменяться оттенок поверхности.

Обычно лак для керамической плитки расходуется не очень быстро. Расход этого лакокрасочного материала для кафельных материалов составляет примерно 100-200 граммов на квадратный метр. Пористые материалы намного быстрее впитывают в себя лак, поэтому расход увеличивается, а гладкий, ровный кафель без пор поглощает гораздо меньше смеси, поэтому расход минимальный.

Советы по лакированию

Если нужно лакировать терракотовую плитку или тосканский вид кафеля и любые другие покрытия, которые быстро впитывают жидкость, то нужно повременить с нанесением лака, пока клей полностью не затвердеет, иначе оттенок плитки может выцветать. Иногда нужно ждать от нескольких недель до нескольких месяцев. Но если укладка выполняется на сухую бетонную стяжку, или используется клей, основанный на цементе, то период ожидания существенно уменьшается.

Не рекомендуется наносить лак для напольной плитки очень толстым слоем. Лучше нанести 2-3 тонких слоев, чем одно толстое покрытие. Лакировать нужно равномерно, избегая пропусков, а также нельзя допускать наплывов и появления луж, которые будут слишком видны на светлом материале. Лакировать можно обычным куском ткани.

Внимание! Крайне не рекомендуется покрывать лаком тот материал, основа которого не имеет защиты от проникновения влаги.

Разрешается покрыть плитку лаком, только после ее очистки от каких-либо загрязнений, включая остатки цемента, грязь, пыль, жир, и прочее. Швы должны быть выровнены. Лак необходимо наносить только на сухую и чистую поверхность.

Для чего нужно окрашивать плитку

Покраска плитки – достаточно трудоемкий и долгий процесс, поэтому, прежде чем на него решиться, необходимо определить для себя цели такого действия. Пользователи могут ставить перед собой следующие задачи:

- Улучшение эстетики. Старые изделия со временем теряют свои свойства, тускнеют и приобретают непривлекательный внешний вид. При отсутствии возможности заменить кафель, можно обойтись более дешевым методом – окрасить плитку.

- Защита от влаги. С помощью окрашивания можно придать большую прочность покрытию и обеспечить хорошую герметичность швов.

- Смена дизайна. Декорирование дает возможность как кардинально изменить расцветку, так и внести мелкие доработки в интерьер.

- Украшение. Популярно добавление различных узоров, орнаментов, элементов.

- Ремонт. При замене мебели и предметов интерьера не обязательно производить полную замену кафеля. Изделия достаточно просто покрасить, и они сразу приобретут новый вид.

Желтая плитка и белая краска Источник gidpokraske.ru

Правила нанесения лака

Лаковый состав можно наносить на напольную или настенную плитку при помощи щетки, кисточки или отреза мягкой ткани. Если используется ткань, то она должна быть безворсовая. Наносится состав равномерным слоем, специалисты не рекомендуют использовать метод налива, так как если налить лак на пол, то потом его достаточно сложно распределить равномерным слоем на основании, в итоге появятся пятна и наплывы.

Когда раствор будет нанесен, необходимо выждать 10-15 минут, чтобы смесь впиталась, после этого остатки убираются ветошью или тряпкой. Если лакируется тосканский кафель или терракот, то обязательно нужно наносить два-три слоя, чтобы достичь необходимого результата. Если материал гладкий и практически не впитывает жидкость, то нужно использовать только мягкую ткань, чтобы не было наплывов, они обязательно испортят внешний вид пола.

По прошествии 12 часов после лакирования можно начинать ходить по полу. Процесс нанесения лакового состава на настенный кафель точно такое же. Специалисты говорят, что плиточный лак можно применять для лакировки разных быстро впитывающих материалов, перед тем как их приклеивать на основание из бетона, или перед тем как создавать швы. Благодаря предварительной лакировке значительно облегчится уборка. Однако не нужно предварительно лакировать терракоту, так как она может выцветать. При нормальных условиях потребительские характеристики плиточных лаковых составов сохраняются на протяжении полутора-трех лет. Когда все работы будут завершены, одежду, кожу и используемые инструменты обязательно нужно сразу же помыть при помощи какого-либо растворителя.

Инструменты для обработки

Рабочие составы на площадку или стены, отделанные керамической плиткой, наносят валиками, кистями или методом распыления. Время промежуточной сушки перед повторной обработкой зависит от несущей основы пропитки, а также температуры окружающего воздуха. На скорость испарения влияет также относительная влажность воздуха в том месте, где выполняются отделочные работы.

Обработка распылением

Профессионалы чаще всего выбирают аэрозольное напыление. Однако, некоторые растворы имеют довольно высокую кинематическую вязкость. Для повышения подвижности жидких смесей добавляют растворитель. Часто достаточно влить около 5…7 % разжижающей жидкости для начала распыления.

Использование подобного способа нанесения пропитки позволяет экономнее распорядиться с имеющимися рабочими смесями. Пропитка для керамогранита «мокрый камень» лучше заполняет пространство между отдельными фрагментами в структуре.

При выполнении работ на стенах исключаются подтеки. Качество выполняемой работы выше, чем при иных способах.

Внимание! При выполнении работы краскопульт нужно располагать на расстоянии 25…35 см от обрабатываемой поверхности. Не следует сразу заполнять все обрабатываемое пространство, достаточно нанести 25…35 % на пятно. Перейти на другое место, обратно можно вернуться через несколько минут, за это время раствор частично впитается. Из него испарится часть растворителя.

Использование валика

Специалисты отдают предпочтение валикам, имеющим ширину 12…16 см. Используя подобный инструмент за 5…8 минут покрытие наносится на 1 м². Производительность труда достаточно высокая.

Применение ванночек позволяет работать полусухим валиком.

- Намочив его в рабочем растворе, на площадке ванночки выполняют отжим излишков.

- Только потом переходят к покрытию пола или стены.

- Опытные маляры первый слой наносят в одном направлении движения валика.

- Повторно перемещают инструмент перпендикулярно предыдущему слою. Так добиваются равномерности слоя.

- Второй слой обычно наносят через 4…5 часов. Большинство уверено, что лучше вернуться на следующий день. Тогда произойдет полная полимеризация связующих элементов раствора, будет образована пленка, достаточной прочности. Повторная обработка в таком случае потребует на 35…55 % меньше пропитывающего состава.

- Еще через сутки оценивается качество выполненной работы. При наличии изъянов, докрашивают кистями.

Сухую поверхность можно протереть влажной тряпкой или губкой. Так проверяют плотность прилегания покрытия к основанию керамогранита.

Важно! Промышленность предлагает разные варианты валиков: поролоновые и шерстяные. Практика показывает, что покрытые шерстью вальцы удобнее в применении. Сама «шкурка» плотнее прижимается к основе, не скользит. Рабочий раствор сходит на обрабатываемую поверхность без образования пузырьков.

Использование кистей

Кисти для работы на больших площадях применяют редко. Ими пропитывают только небольшие участки, куда трудно добраться валиком. Профессионалы пользуются двумя кистями. Одна имеет ширину 50…60 мм, а другая предназначена для узких мест, ее поперечный размер составляет 12…15 мм.

Для удобства пользуются небольшими емкостями. В них переливают часть рабочей смеси. Основную тару плотно закрывают крышками, чтобы максимально снизить потери за счет испарения.

Внимание! Чтобы раствор в большой банке меньше испарялся, после закрытия крышкой саму емкость желательно на несколько секунд перевернуть вверх дном. Тогда часть пропитки для керамогранита заполнит щели между горловиной и крышкой. Застынет только небольшая часть состава, проникшего в имеющиеся промежутки. Основная часть окажется в герметичном пространстве, потери будут сведены к минимуму.

Ниже показана процедура нанесения лака на плитку.

Техника безопасности

Во время работы с лакокрасочными материалами нужно соблюдать следующие правила:

Лак для плитки: преимущества и особенности применения (+25 фото)

Как покрыть плитку лаком: инструкция и правила техника безопасности. Технические характеристики плиточного лака и сферы его использования.

- Пропитка и лак для обработки камня

- Пропитка и лак для камня: основные отличия

- Где купить пропитку и лак для камня выгодно в Москве

- Состав лака

- Первоначальная промывка керамогранита

- Сфера использования

- Сферы применения напольного керамогранита

- Преимущества и недостатки

- Как изготавливается полированный керамогранит

- Преимущества терракотовой плитки

- Расход материала

- Выбор лака и пошаговая инструкция нанесения

- Инструкция по применению

Пропитка и лак для обработки камня

При работе с натуральным камнем требуется учитывать, что такой материал также подвергается разрушению под влиянием различных факторов внешней среды. Чтобы это предотвратить можно купить пропитку и лак для камня. По своим свойствам они несколько отличаются, но выполняют схожие функции:

- обеспечивают длительную эксплуатацию материала за счет укрепления его структуры;

- значительно снижают негативный эффект влияния морозов, жары, ультрафиолета на камень, являются антисептиками;

- закрывают поры и микротрещины;

- некоторые составы обеспечивают улучшенную адгезию для нанесения декоративного слоя.

Пропитка и лак для камня: основные отличия

Лак для камня — это специальная защитная жидкость, которая повышает износоустойчивость материала, а также улучшает внешний вид поверхности, добавляя эффект матовости или глянца. Отличается малой проникающей способностью и сильным эффектом полимеризации. Пропитка для камня — жидкое средство с сильным проникающим эффектом, предотвращающее разрушение минерала под воздействием влаги. После нанесения на поверхность вещество проникает в материал, где создает пленку, которая препятствует проникновению влаги внутрь камня, защищает минерал от образования потертостей и сколов. Вышеупомянутые средства применяются при работе с натуральным и искусственным камнем, гранитом, бетоном. Их наносят на фундамент зданий, фасад и несущие стены, после чего дают время впитаться.

Где купить пропитку и лак для камня выгодно в Москве

Подбирайте и приобретайте защитные составы для камня, используя каталог Леруа Мерлен, и вы оцените удобство выбора и покупки, а также лояльность наших цен. Воспользовавшись нашими услугами вы можете рассчитывать на высокое качество обслуживания, доступные цены на лак для камня и пропитки, быструю доставку товара по Москве и другим городам России.

Состав лака

Лак для керамической плитки зачастую производится на основе акриловых смол с включением мельчайших керамических частиц. Также данные материалы могут включать в себя растворенные в алифатических растворителях уретановые полимеры.

После нанесения и полного высыхания такое покрытие будет иметь глянцевый блеск и высокую прочность – это позволит защитить плитку от различных повреждений.

Первоначальная промывка керамогранита

После укладки керамической плитки первостепенной задачей является удаление остатков веществ, которые остались после заделки швов. Для этого можно использовать моющие средства на кислотной основе, которые разбавляется водой в зависимости от степени загрязнения и типа продукта.

Моющий раствор наносится на поверхность плитки и оставляется на 30–60 минут, после чего удаляется с помощью щеточной машины или щетки. Затем плитку нужно тщательно протереть.

Для промывки керамогранита не рекомендуется применять очень сильные кислоты, так как сам облицовочный материал обладает высокой кислотностью. Также нужно придерживаться тех рекомендаций, которые приведены на упаковке моющих средств.

Сфера использования

Плиточный лак применяют для:

- керамической плитки с высокой впитываемостью (тосканский кафель, терракот);

- облицовочных работ, когда шов сделан из цемента;

- отделки природного или искусственного камня, кирпича;

- нанесения на полы из бетона, природного или агломерированного камня.

Также широко применяют лак для тротуарной плитки, он подходит и для клинкерной плитки, позволяет не только придать эстетичный внешний вид материалу, но и надежно защищает его поверхность.

На видео: применение лака для тротуарной плитки.

Сферы применения напольного керамогранита

Если рассматривать материал в целом, стоит отметить множество сфер использования, включая наружные и внутренние отделочные работы. Наиболее часто, покрытие выбирается для декорирования пола в ванную и на кухню.

Основные области укладки:

- В помещениях с высоким уровнем проходимости – аэропорты, вокзалы, торговые центры, общественные места.

- В качестве напольного покрытия в помещениях, имеющих нестабильный уровень влажности, или сезонных площадках – кухни, ванные, прихожие, летние терассы, беседки.

- Облицовка уличных ступеней, крыльца, и т.д.

Весь керамогранит делиться на пять классов, которые и определяют сферу ее использования:

- PEI I и II – комнаты, с незначительным движением в мягкой обуви, такие как ванная или санузел.

- PEI III – жилые комнаты, с ограниченным доступом к улице, двору (прихожие, кухни, балконы).

- PEI IV – общественные места.

- PEI V – здания с интенсивным движением.

Учитывая выше приведенные критерии, можно без труда подобрать оптимальный вариант цены и качества продукции. Каждый класс указывается на обратной стороне упаковки с товаром, что позволяет избежать не нужных затрат.

Преимущества и недостатки

Так, после нанесения создается прочное защитное покрытие. С помощью этих материалов можно обновить вид старого кафеля, вдохнув тем самым в него новую жизнь – это также позволяет сэкономить. Иногда после покрытия лаками пол становится не таким скользким.

Для кафельной плитки, которая находится во условиях повышенной влажности и температурных перепадов, акриловые составы будут препятствовать ее разрушению, забивая поры керамики. После нанесения материалов уход за поверхностью сильно упрощается – на лаке практически не накапливается грязь. На напольной и любой другой плитке никогда не выцветет ее цвет, так как лаки позволяют сохранить кафель в течение долгих лет.

Если нарушить технологию и покрывать поверхность неправильно, существенно испортится внешний вид плитки. Если в помещении большая проходимость людей, то покрытие сотрется не смотря на всю надежность защитного слоя. Очистить напольную плитку от затвердевшего лака также весьма трудно.

Как изготавливается полированный керамогранит

Керамогранитная плитка изготавливается методом прессования и обжига. Но чтобы получить качественную полировку, необходимо вначале срезать верхний шероховатый слой, который остается после обжига. Только после этого происходит шлифовка абразивными дисками.

Еще в процессе изготовления требуется добавление в сырьевую смесь большого количества полевого шпата – минерала, который способен увеличить температуру плавления. Расплавленный полевой шпат заполняет мелкие поры. После охлаждения заготовки происходит ее усадка. Именно поэтому отшлифованная плитка по размеру несколько меньше, чем матовая.

Керамогранитная плитка подвергается ректификации – ее кромки обрезаются специальными фрезами. Это позволяет не только получить точность размеров, но и убрать микросколы, оставшиеся после полировки. Покрытие из таких плиток получается бесшовным.

Преимущества терракотовой плитки

Широкое распространение рассматриваемого плиточного покрытия в отделке каминов, печей, и других поверхностей квартиры обусловлено:

- Нестрогими геометрическими формами, которые формируют роскошную атмосферу эстетически привлекательного интерьера.

- Маскировкой дефектов. Под плитками беспрепятственно прячутся трещины, глубокие швы и остальные проблемы кирпичной кладки.

- Обновлением дизайна, позволяющим поверхностям всегда соответствовать современным тенденциям оформительского искусства.

Прочная структура терракотовой плитки эксплуатируется длительный промежуток времени. Она эффективно сопротивляется деструктивному влиянию создаваемого камином тепла, а также семидесяти циклов оттаивания и замерзания. Неспособным впитывать жидкости материалом украшаются интерьеры бань, саун и других периодически увлажняющихся помещений. Изначальная окраска сохраняется под ультрафиолетовой частью посылаемого солнцем излучения, а природное окружение не загрязняется экологически безопасными компонентами рассматриваемых изделий. Благодаря этому не ухудшается самочувствие людей, находящихся в отделанных терракотой помещениях.

Расход материала

Расход лаков для керамогранита и плитки зависит о степени пористости. По причине этой пористости плитка покрывается в несколько слоев. Также на расход существенно влияет оттенок – чтобы достигнуть нужного эстетического результата, одного слоя может быть недостаточно.

Что касается расхода ЛКМ для кафельной поверхности, то он составляет от 100 до 200 гр на 1 м2.

Выбор лака и пошаговая инструкция нанесения

С расходом лаковой смеси легко ошибиться – у каждого вида плитки свой показатель пористости. Поглощение состава будет разным, чем гуще лак, тем меньше впитывается.

Полезный совет! Расход лака должен быть указан на упаковке, но если плитка с рельефами и фаской, умножаем на 1,5.

Лака желательно купить с небольшим запасом. Лучше пусть останется, чем искать 1 банку в точках продажи до завершения рабочего процесса.

Полезный совет! Выбирайте двухкомпонентный лак, имеющий мелкие керамические фракции для заполнения мелких трещин.

Это акриловая основа, содержащая мельчайшую керамическую крошку. Активно впитывающую плитку вскрывают лаком дважды.

Лакокрасочная смесь должна соответствовать параметрам:

- дает ровное покрытие без наплывов и потеков, с эффектом заполнения мелких дефектов и царапин;

- иметь высокую устойчивость к истиранию;

- сохраняет и усиливает цвет без навязчивой желтизны, которая часто бывает у лака для древесины;

- не требует предварительной обработки кафеля какой-либо смесью, за исключением грунтовки того же производителя.

При подготовке помещения важно заранее убрать все посторонние предметы (они могут впитывать запах), тщательно очистить пол (или стену) перед покраской. Понадобятся такие рабочие инструменты:

- валик с подходящей насадкой и лоток к нему, подходящий по ширине;

- малярные кисти разной величины;

- сухая ветошь и губки (для очистки поверхностей);

- наждак средней зернистости (зачищать неровности на стыках);

- лак в достаточном количестве;

- растворитель (для удаления остатков с инструментов и рук).

В работе важно предусмотреть все меры безопасности. Лаки содержат летучие легковоспламеняющиеся вещества – исключается курение, пользование открытым очагом в комнате, где предполагается покраска. Необходимо работать в хорошо проветриваемом помещении без сквозняков.

Для защиты кожи от лака и органов дыхания от едких испарений рекомендуется надеть:

- респиратор;

- защитные очки;

- рабочие перчатки;

- спецодежду.

Перед работой полы обрабатывают шлифмашиной для получения идеально ровной основы. Шлифовка применима для однородной керамики, без печатного рисунка, рельефов. После удаления пыли эту поверхность грунтуют дважды. Лакируют после полного высыхания грунтующей смеси.

Работать по подготовленной поверхности всегда приятно. Желательно всю работу завершить за 1 день. Начинать рекомендуется с дальнего угла помещения по направлению к двери. Быстросохнущие составы активно схватываются, поэтому желательно наносить лак тонким слоем.

Инструкция по применению

Прежде чем наносить лак, необходимо подготовить поверхность пола. Она должна быть полностью сухой, не должно быть пыли или других загрязнений. Любые остатки цемента необходимо убрать, швы выравнивают.

Материал наносят при помощи мягкой марли. Кусок обязательно должен быть идеально чистым. Ткань не должна иметь ворса. Также подойдет и мягкая щетка.

Наносят лак максимально равномерно. Не стоит сразу выливать весь материал, а затем распределять его – это может привести к наплывам и пятнам. Затем слою дают время для впитывания – 2-3 минуты, лишнее убирают тряпкой.

Если лакируется терракот, тосканский кафель и другие материалы с повышенной впитываемостью, следует еще один раз обработать поверхность для получения качественного результата. Если плитка впитывает слабо, то состав наносят лишь мягкими тканями для исключения расплывов, которые могут испортить результат.

Через 12 часов по полу можно начинать ходить. Если данный материал применяется на стене, то принцип нанесения тот же.

Эти ЛКМ также могут применяться и для предварительной обработки тосканского кафеля, легковпитывающих плиток перед укладкой на клеевой состав или на цементную смесь. Это поможет убрать готовую плитку. Но терракот предварительно обрабатывать не стоит – существует риск выцветания.

Лак для керамической плитке

Как выбрать лак или краску для плитки из керамики, инструкция по нанесению и техника безопасности

Лак для керамической плитки способен подарить вторую жизнь старому стеновому кафелю или тусклому, потертому напольному покрытию. О том, что строительную керамику можно красить, художественно декорировать и покрывать лаком, знают не многие, а ведь это еще и отличный способ защитить поверхность от бытовых загрязнений, царапин и проникновения влаги. Попробуем разобраться, все ли лакокрасочные материалы подходят для этих целей.

Технические характеристики, состав и сферы применения лака и краски

Понятно, что первая попавшаяся под руку баночка с раствором натуральных или синтетических смол для нанесения на керамику не годится. Для этого строительная промышленность подготовила продукты с особым составом.

Строительные лаки представляют собой растворы синтетических и натуральных смол, склонных к пленкообразованию, в воде или органических составах. Для покрытия керамических поверхностей используют:

- полиуретановые лаки (растворы уретановых полимеров в алифатических растворителях);

- акриловые лаки (акриловой дисперсии, растворенные в воде).

Это текучие бесцветные жидкости с небольшим содержанием твердых сухих веществ, защищающие керамику и межплиточные швы от загрязнений, пятен влаги, пыли, механических и химических повреждений.

- облегчает уход за кафелем;

- предотвращает выцветание;

- усиливает блеск и контрастность рисунка.

Сфера использования данных покрытий не ограничена одной лишь керамикой. Свойства акриловых и полиуретановых лаков позволяют наносить их на кирпич, штукатурку, натуральный камень, тротуарную плитку.

При плохом состоянии окрашивание кафеля требуется из эстетических соображений. Краска для керамической плитки наносится под защитное покрытие, поэтому к ее составу нет таких жестких требований, как к лаку. Приятным бонусом являются гидроизоляционные свойства отдельных марок.

Для полного или частичного окрашивания, а также ручного нанесения художественного узора на кафель подходят:

- алкидные эмали;

- полиуретановые (латексные) краски;

- краски на масляной и эпоксидной основе.

Чтобы покрасить керамическую плитку акриловыми красками, достаточно ее просто хорошо вымыть и тщательно просушить. Перед нанесением краски реставрируемую поверхность обезжиривают при помощи растворителя.

Лак позволит скучному фактурному, матовому, неглазурованному покрытию стать глянцевым и блестящим, а краска обеспечит ремонт облицовке из керамических глазурованных плиток.

Как выбрать?

Масляные, латексные и эпоксидные краски подходят для сплошного окрашивания керамической плитки. При этом на поверхность предварительно наносится слой специальной грунтовки. Фантазийный узор лучше наносить специальными витражными красками на акриловой основе, предназначенными непосредственно для стекла и керамики.

Перед покраской керамической плитки в ванной специалисты рекомендуют удалить старую затирку и заменить ее герметичным, устойчивым к воздействию влаги составом.

Выбирая защитный лак, следует обращать внимание на следующие показатели:

- водонепроницаемость;

- степень блеска (может быть матовой, полуматовой, полуглянцевой, глянцевой и высокоглянцевой);

- содержание твердых веществ по объему;

- класс опасности для здоровья человека и окружающей среды;

- содержание органических летучих веществ;

- расход материала на обработку 1 м² поверхности (чем меньше расход, тем дороже лак для плитки);

- срок высыхания (готовность к эксплуатационным нагрузкам).

Инструкция по нанесению на плитку из керамики

Перед окрашиванием керамическую плитку моют при помощи жесткой щетки и чистящего средства. Особое внимание уделяют швам. При плохом состоянии поверхности кафель можно зашлифовать наждачной бумагой с мелким зерном.

Обязательное условие удачных реставрационных работ — каждый этап декорирования кафельной плитки должен завершаться тщательной просушкой нанесенного слоя.

После удаления загрязнений и пыли можно приступать к реставрационным работам:

- с помощью безворсовой салфетки и специального растворителя обезжирить поверхность плитки;

- нанести грунтовку;

- при помощи валика с поролоновой поверхностью покрасить плитку (углы и труднодоступные места обработать малярной кистью);

- тонким ровным слоем нанести защитный лак (при работе на полу состав можно наносить мягкой тканью).

Роспись керамической плитки можно проводить вручную или же при помощи готового трафарета. Красивые, высоко детализированные рисунки получаются при использовании многоразовых трафаретов промышленного производства. Такие формы имеют клейкую основу, что предотвращает растекание краски и случайный сдвиг трафарета.

Многих интересует, можно ли покрасить керамическую плитку на кухне, где вероятность загрязнений жиром, копотью и остатками пищи особенно велика, а кафельный фартук часто подвержен воздействию горячего пара. Специалисты утверждают, что это допустимо, т. к. пленка защитного лака для керамики устойчива к воздействию моющих и чистящих веществ.

Техника безопасности

Прежде чем раскрасить и покрыть плитку лаком, следует изучить технику безопасности для выполнения работ такого вида. Во избежание попадания пыли в дыхательные пути и глаза на этапе подготовительной шлифовки следует работать в респираторе и очках.

Даже при использовании красок и лаков на водной основе рекомендуется проводить покраску и лакировку:

- в проветриваемых помещениях;

- в резиновых перчатках;

- вдали от источников тепла и открытого огня.

- курить во время проведения реставрационных работ;

- выбрасывать остатки лакокрасочных материалов в канализацию.

Попавшую на руки, инструменты и одежду краску можно убрать, воспользовавшись специальным растворителем.

Необходимые материалы и инструменты

Окраска керамической плитки предполагает наличие следующих инструментов и материалов:

- чистящих губок, салфеток и щеток для уборки;

- жидкого обезжиривающего средства (растворителя, технического спирта, ацетона);

- грунтовки;

- шлифовальной сетки, мелкозернистой наждачной бумаги;

- резиновых перчаток;

- респиратора;

- кистей, валиков;

- специальной ванночки для краски и лака;

- малярного скотча;

- трафаретов;

- краски и защитного лака.

Художественную роспись на плитке выполняют при помощи профессиональных инструментов: графитовых карандашей, кистей, мастихин, аэрографа (распылителя краски). Это увлекательный процесс, требующий знаний, опыта и мастерства, поэтому при отсутствии необходимой подготовки лучше заказать выполнение рисунка профессионалу.

Защита рисунка

Ручная роспись керамической плитки может проводиться до укладки кафеля на стену или пол. Также техника нанесения красок на керамику популярна среди мастериц в области hand made. Из небольших плит делают картины, панно, ими украшают зеркала, оконные и дверные проемы, создавая оригинальный декор интерьера в помещении.

Для защиты рисунка после нанесения расписные плитки подвергают дополнительному обжигу в течение 20-25 минут при температуре +160…+180 С. После отключения печи плитку следует оставить в ней до полного остывания.

Источник статьи: http://oplitke.com/uluchshenie/lak-dlya-keramicheskoj-plitki

Лак для кафеля и плитки: состав, характеристики и сфера применения

Автор: Анастасия Исакова · Опубликовано 08.07.2017 · Обновлено 08.07.2017

После окончания ремонта на поверхности керамической плитки образуются пятна, плитка выцветает, на поверхности в процессе эксплуатации могут появляться царапины. В межплиточных швах в процессе эксплуатации также скапливается влага. Это актуально для пористых видов напольной плитки с матовой поверхностью – такой пол гораздо больше подвергается различным механическим воздействием и загрязнениям. Не стоит отчаиваться и идти в строительные магазины. Используя лак для плитки, можно вернуть покрытию эстетичность.

Процесс лакирования позволяет не только защитить поверхность от неминуемых повреждений, но и придаст контрастность цветов и оттенков, а пол будет выглядеть свежо еще в течение нескольких лет. Многих также волнует вопрос о том, можно ли покрыть кафельные полы лаком. Да, ведь этот ЛКМ предназначен именно для таких покрытий, получается, что не только можно, но и нужно.

Состав лака

Лак для керамической плитки зачастую производится на основе акриловых смол с включением мельчайших керамических частиц. Также данные материалы могут включать в себя растворенные в алифатических растворителях уретановые полимеры.

После нанесения и полного высыхания такое покрытие будет иметь глянцевый блеск и высокую прочность – это позволит защитить плитку от различных повреждений.

Сфера использования

Плиточный лак применяют для:

- керамической плитки с высокой впитываемостью (тосканский кафель, терракот);

- облицовочных работ, когда шов сделан из цемента;

- отделки природного или искусственного камня, кирпича;

- нанесения на полы из бетона, природного или агломерированного камня.

Также широко применяют лак для тротуарной плитки, он подходит и для клинкерной плитки, позволяет не только придать эстетичный внешний вид материалу, но и надежно защищает его поверхность.

На видео: применение лака для тротуарной плитки.

Преимущества и недостатки

Так, после нанесения создается прочное защитное покрытие. С помощью этих материалов можно обновить вид старого кафеля, вдохнув тем самым в него новую жизнь – это также позволяет сэкономить. Иногда после покрытия лаками пол становится не таким скользким.

Для кафельной плитки, которая находится во условиях повышенной влажности и температурных перепадов, акриловые составы будут препятствовать ее разрушению, забивая поры керамики. После нанесения материалов уход за поверхностью сильно упрощается – на лаке практически не накапливается грязь. На напольной и любой другой плитке никогда не выцветет ее цвет, так как лаки позволяют сохранить кафель в течение долгих лет.

Если нарушить технологию и покрывать поверхность неправильно, существенно испортится внешний вид плитки. Если в помещении большая проходимость людей, то покрытие сотрется не смотря на всю надежность защитного слоя. Очистить напольную плитку от затвердевшего лака также весьма трудно.

Расход материала

Расход лаков для керамогранита и плитки зависит о степени пористости. По причине этой пористости плитка покрывается в несколько слоев. Также на расход существенно влияет оттенок – чтобы достигнуть нужного эстетического результата, одного слоя может быть недостаточно.

Что касается расхода ЛКМ для кафельной поверхности, то он составляет от 100 до 200 гр на 1 м2.

Инструкция по применению

Прежде чем наносить лак, необходимо подготовить поверхность пола. Она должна быть полностью сухой, не должно быть пыли или других загрязнений. Любые остатки цемента необходимо убрать, швы выравнивают.

Материал наносят при помощи мягкой марли. Кусок обязательно должен быть идеально чистым. Ткань не должна иметь ворса. Также подойдет и мягкая щетка.

Наносят лак максимально равномерно. Не стоит сразу выливать весь материал, а затем распределять его – это может привести к наплывам и пятнам. Затем слою дают время для впитывания – 2-3 минуты, лишнее убирают тряпкой.

Если лакируется терракот, тосканский кафель и другие материалы с повышенной впитываемостью, следует еще один раз обработать поверхность для получения качественного результата. Если плитка впитывает слабо, то состав наносят лишь мягкими тканями для исключения расплывов, которые могут испортить результат.

Через 12 часов по полу можно начинать ходить. Если данный материал применяется на стене, то принцип нанесения тот же.

Эти ЛКМ также могут применяться и для предварительной обработки тосканского кафеля, легковпитывающих плиток перед укладкой на клеевой состав или на цементную смесь. Это поможет убрать готовую плитку. Но терракот предварительно обрабатывать не стоит – существует риск выцветания.

Дополнительные рекомендации

Для работ по тосканскому кафелю, терракоту, сильно впитывающими покрытиями, рекомендуется по возможности избегать применения лака до полного отвердения клея. Процесс отвердения может занять месяцы. При укладке на сухую стяжку с цементными клеями срок отвердевания существенно ниже.

Перед лакированием клинкера рекомендуется первым делом обработать швы. Тогда после отделки лаком поверхность будет выглядеть идеально, если вы решили покрыть плитку лаком.

Для обработки камня есть специальный лак — мокрый камень. Он надежно защитит натуральный или искусственный камень от агрессивных воздействий.

Когда нет возможности заменить старую плитку на новую, то при помощи лаков можно придать полу или стене полностью новый вид. Если же плитка только-только закуплена, то лаковое покрытие поможет защитить ее от влаги, от различных механических воздействий, от перепадов температуры. Лакировка придаст положительный эффект, а если результат не придется по вкусу, можно покрасить. Также лак хорош тем, что наносится самостоятельно.

Стоит ли использовать лак для плитки (2 видео)

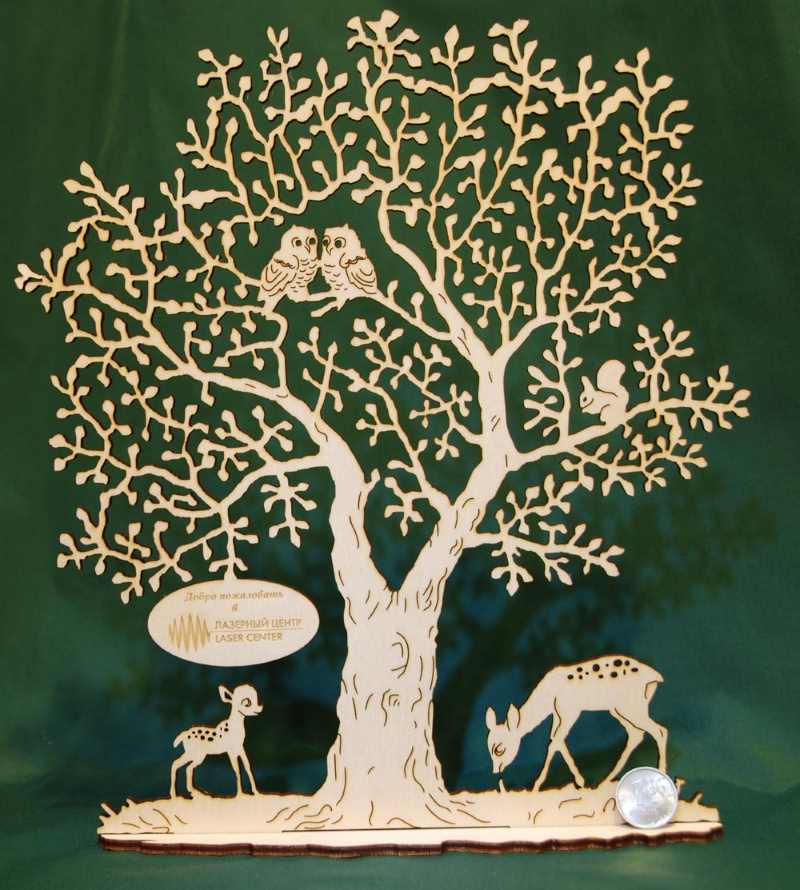

Лазерный станок для резки фанеры с ЧПУ

By Шарапов Сергей Владимирович

Как выбрать лазерный станок для резки фанеры

Сперва-наперво вам необходимо знать, листы фанеры какой площади вы будете раскраивать. Под большую выбираем лазерный станок с большим рабочим полем, под меньшую – с маленьким (типа мини, настольный). Цена лазерного станка для резки фанеры зависит от его размера. С другой стороны, если вы имеете возможность разрезать крупноформатные листы фанеры на небольшие части, к примеру, фрезером или циркуляркой, то можете сразу обратить внимание на средне- или даже малоформатные аппараты лазерной резки. Так, к примеру, поступают на производствах мелких элементов и деталей из фанеры. Такие станки подходят для дома. Однако в этом случае нужно будет позаботиться о системе вентиляции.

Помимо площади вы должны знать, фанеру какой толщины вы будете резать. При этом помните, что если на лазерном станке с ЧПУ раскраивать толстую фанеру, то края реза у вас останутся обугленными. Да, есть один лайфхак, который поможет вам решить эту проблему, но о нем чуть ниже. С другой стороны, некоторые конечные изделия с черными краями получаются привлекательными.

Когда вам требуются чистый торец, то лучше для резки толстой фанеры использовать другие станки, среди которых могут быть фрезерные, а лазерное оборудование применять уже для гравировки.

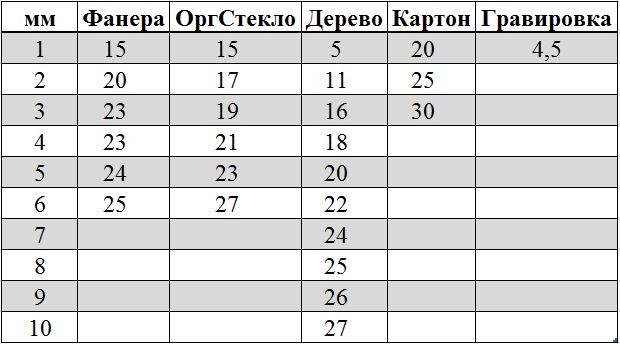

Толщина фанеры, которую вы будете резать, влияет на мощность лазерного излучателя СО2 и, как следствие на стоимость лазерного станка для резки фанеры. Для его выбора можете ориентироваться на эти данные:

- Фанера до 6 мм – 50 Вт

- Фанера до 8 мм – 60 Вт

- Фанера до 10 мм – 80 Вт

ВИДЕО. Сравнение лазерных станков для резки фанеры

ВИДЕО. Бюджетные лазерные станки по фанере

А теперь мы расскажем о самой фанере для лазерной резке, как ее лучше раскраивать и нюансах обработки.

Фанера для лазерного станка

Для резки лазерным станком подойдет так называемая фанера для помещений или ФК (аббревиатура расшифровывается как “фанера + карбамидоформальдегидный клей”).

Влагостойкую фанеру или ФСФ для лазера лучше не брать. Она очень тяжело поддается раскройке лазером. Так, эта фанера толщиной 4 миллиметра режется на таких же параметрах, как обычная фанера ФК толщиной 12 миллиметров. В других случаях она просто горит. А оно, как говорится, вам надо? Такую фанеру проще обрабатывать фрезерным станком.

Помимо этого существует бакилитовая фанера для изготовления, к примеру, проставок. Она режется либо фрезером, либо гидроабразивом, либо оборудованием для алмазной резки. При этом в идеале лучше использовать гидроаброзив, потому что у того же фрезера при обработке бакилитовой фанеры горят фрезы (читаем – тратим много денег на расходники), а все из-за того, что она пропитана и покрыта специальным укрепляющим химическим составом, в некоторых случаях эпоксидными смолами.

Есть еще специальные сорта облегченной авиационной фанеры. Это просто космос для лазерщика. Ее плюс в том, что она режется очень хорошо, и при этом очень прочная, потому что предназначена для авиамоделирования. Одним словом, она идеальна. Такая фанера выпускается толщиной от 2-х миллиметров.

Чем качественнее фанера, тем проще вам будет ее обрабатывать. Выбирайте фанеру с минимальным количеством сучков. Они препятствуют нормальному резу.

Фанеру для резки на лазерном станке необходимо заказывать в специализированных компаниях. В обычных строительных магазинах и гипермаркетах продается фанера, которая не пригодна для обработки лазером.

Как лучше резать фанеру на лазерном станке

Если нужен рез без “отстрелов” с другой стороны, то фанеру от рабочего стола необходимо приподнять минимум на 1 см. Тогда луч при отстреле от стола рассеивается и на материале не остается никаких следов.

Идеально ровной фанеры не бывает, каждый лист ведет, закручивает. Для избегания расфокусировки лазерного луча при резке неровной фанеры используют либо длиннофокусную линзу, либо прижимают фанеру к столу. Прижать можно неодимовыми магнитами, которые отлично прилипают к сотовому столу, либо закрепить лист фанеры уголками, сделать которые можно самостоятельно.

Самый простой способ выравнивания листа фанеры по столу, с избеганием отстрелов на тыльной стороне – это выставление по столу неодимовых магнитов, расположения по верх них листа фанеры и закрепления этого листа сверху еще одними неодимовыми магнитами. Тогда лист располагается на нужном расстоянии от сотового стола и зафиксирован сверху другими магнитами.

При интенсивной резке фанеры чаще прочищайте сетку вентиляции, потому что продуктов горения и копоти от фанерного клея гораздо больше, чем от оргстекла. В связи с этим вытяжка забивается быстрее. По этой же причине при резке фанеры на лазерном станке вам необходимо чаще очищать линзы и зеркала.

Лайфхак по резке толстой фанеры лазером

Где купить лазерный станок для резки фанеры

Возникли вопросы? Задайте их нашим техническим специалистам.

Лазерная резка фанеры — принципы работы, преимущества и недостатки

Сегодня станки для лазерной резки по дереву набирают большую популярность. Такая особенность объясняется очень просто. При производстве сувенирной, рекламной, мебельной и столярной продукции, часто возникает необходимость быстро, качественно выполнить сложные элементы, разрезы. Справиться с данной задачей самостоятельно, сможет не каждый инструмент, и здесь поможет лазерная резка и гравировка.

Резка дерева на лазерном станке

Дерево является самым красивым из всех известных человечеству материалов. Помимо этого, древесина относится к экологически чистому, безопасному и наиболее качественному материалу, используемому с давних времен. Применяется в различных сферах производства, в частности в строительстве. Из древесины производят множество разнообразной продукции, которую мы применяем как в быту, так и в качестве декоративных элементов.

Не так давно, каждая манипуляция: резка, гравировка, выжигание, велась по старинке — своими руками. Процесс был трудозатратным, но очень интересным и увлекательным. Сегодня любые действия с древесиной производятся, используя лазерные станки и подручные инструменты.

На дерево лазер оказывает тепловое воздействие. Осуществляя резку, станок сплавляет кромку, защищая дерево от микробов и бактерий, обеспечивая больший срок службы изделию. В отличие от слесарных инструментов, при работе с оборудованием не бывает никаких отходов, щепок, опилок, заготовка или макет не деформируется, а рисунок целиком соответствует оригиналу.

Однако каждая порода дерева обрабатывается разными способами. Все зависит от породы, толщины, влажности, твердости и сезона поставки.

Виды лазерных станков для работы по фанере

Станки с числовым программным автоматическим управлением

Отлично справиться с заготовками из любого дерева могут современные лазерные станки с ЧПУ. Но несмотря на свою многофункциональность, каждая модель имеет особенности и характеристики.

- Станки напольные. Рабочий стол станка может варьироваться от 0,5 метра до 2 метров. Такие станки рассчитаны на установку в специальном помещении и используются обычно на тяжелых производствах. Станки отличаются монолитным корпусом, который обеспечивает устойчивость всей конструкции и эффективно снижает вибрационный фон, возникающий при эксплуатации. Главным назначением данного оборудования считается резка, гравировка, раскрой дерева.

- Станки настольные. Макеты небольшого размера, не требующие установки в производственном помещении. Идеально подходят для обработки в домашних условиях или стенах небольшого офиса. Отличная оптическая система позволяет справляться с высококачественной резкой и декорированием заготовок.

- Компактные станки. Своими руками с помощью маркера можно нанести декоративные элементы на различную объемную продукцию (ручки, брелоки, украшения, любой макет и т.д.), при этом каждая деталь будет хорошо просматриваться, а рисунок будет отличаться долговечностью. Такая особенность достигается за счет особенной конструкции маркера с высокотехнологичной оптической системой.

Принцип работы на лазерном станке

Макет-заготовка обрабатывается при помощи луча, который на поверхности материала выглядит как пятно, диаметром в несколько микрон. Луч образуется благодаря линзе, устанавленной на незначительном расстоянии от базовой части детали.

Луч перемещается благодаря приводу, который заранее запрограммирован на технические параметры обрабатываемого элемента.

Чаще всего при обработке дерева применяются:

- Газовый, с диаметром луча в 10 микрон, образованный с помощью газовой трубки.

- Твердотельный лазер. Диаметр луча в 1 микрон создается при помощи неодимового стекла.

Преимущества и недостатки

Современные станки обладают массой преимуществ:

- Высокая точность. Гравировка или резка с помощью станка считается высокоточным процессом. Толщина разреза составляет не более 2-х мм. Чтобы выполнить резку или нанести гравировку собственноручно, не нужно больше прилагать физические усилия и использовать подручный инструмент.

- Высокая работоспособность. Скорость работы позволяет минимизировать время при выполнении различных объемов работ, что позволяет экономить энергоресурсы.

- Экономичность. Такой показатель относится к расходу материалов, так и к показателям энергопотребления. За счет высокой точности работы, лазерные станки бережливо экономят дерево, уменьшая отходы до минимума.

- Универсальность. Кроме резки, станки могут производить работы по нанесению гравировки.

К основному недостатку относятся только один фактор — стоимость и малодоступность. Не все любители смогут позволить купить себе такое дорогостоящий лазерный станок по обработке дерева, а попробовать сделать своими руками может каждый.

Примерная стоимость на услуги лазерной резки. Цены указаны в рублях за 1 погонный метр реза. Цена гравировки указывается в рублях за 1 квадратный сантиметр.

Лазерный станок своими руками

Как мы уже отмечали, приобрести оборудование по дереву на основе лазера под силу не каждому, но сделать его самостоятельно из подручных материалов, можно очень просто.

Инструмент и материал для сборки:

- диод лазерный;

- карандаш, лучше всего механический;

- радиатор, в качестве охладителя;

- оптическое волокно;

- термическая смазка;

- батарейки вида D или 2 АА;

- защита для глаз.

Самый главный момент в работе — это защита глаз. Ни при каких обстоятельствах не смотрите на луч, чтобы не повредить зрение.

По поводу диода. Высокой мощности ИК диод с выходом 1W, способный выжигать любой материал, кроме металла. Диод должен работать на 2V с постоянным током 1,7А. Следует обращать внимание на то, что диоды имеют разную полярность (плюс и минус). В случае неправильно соединения диод просто сгорит.

Макет и его сборка

Соединяем диод с радиатором. Для лучшей теплопроводности обработать термической смазкой. Затем переходим к механическому карандашу. Лучше всего подойдет карандаш с металлическим корпусом, что затем позволит избежать плавления при перегреве. Разбираем карандаш, в наконечник вставляем оптическое волокно и фиксируем с помощью эпоксидной смолы или клея.

Для лазера своими руками лучше использовать тонкий карандаш под размер оптического волокна. Собираем: оптоволокно с наконечником вставляем обратно в карандаш и прочно закручиваем. Благодаря такой нехитрой, но быстрой конструкции, каждый сможет своими руками выжигать различные узоры и делать гравировку на деревянных изделиях.

Если вы не передумали и решили, что лазерный станок вам необходим, тогда к выбору той или иной модели следует подходить с особой ответственностью. Изучите полную информацию о каждой модели, сопоставьте необходимые вам параметры, и затем приступайте к покупке. Также можно найти и информацию о том, как своими руками сделать оборудование на основе лазера из обыкновенного карандаша или старого DVD или CD привода.

Как выбрать лазер для резки фанеры

Мощность лазерного модуля — ключевой параметр при выборе станка для резки фанеры. Но это не единственный фактор, который необходимо учитывать перед покупкой станка для решения конкретных задач.

Читайте нашу инструкцию по подбору лазерных ЧПУ-станков для резки фанеры.

Содержание

- Какой лазер нужен для резки фанеры

- Что такое лазерная головка для резки фанеры

- Что такое лазерный модуль для резки фанеры

- Описание лазера для резки фанеры

- Какая мощность лазера необходима для резки фанеры

- Лазер 2,1 Вт

- Лазер для резки 3,5 Вт

- Лазер с короткофокусной линзой 5,6 Вт

- Лазер 8 Вт

- Лазер для резки 10 Вт

- Лазер 15 Вт

- Нюансы лазерной резки фанеры

Какой лазер нужен для резки фанеры

Выбор лазера для резки фанеры непосредственно зависит от задач, которые предстоит решать с помощью аппарата.

В первом приближении можно считать, что необходимая мощность оптической установки находится в прямой зависимости от толщины обрабатываемых фанерных листов. На практике существуют и другие условия, влияющие на выбор определенных параметров станка для резки. Например, на предприятии, где используются большие циркулярки для резки крупных листов фанеры, оптимальным вариантом может стать лазерный станок малой мощности: чтобы резать небольшие листы.

Лазерные аппараты для резки фанеры обладают рядом преимуществ, которые отличают их от станков для механической обработки:

- Высокая точность резки;

- Возможность создания объектов сложной формы;

- Удобство в работе;

- Отсутствие шума и опилок в процессе.

Все вышеперечисленные достоинства возможны благодаря тому, что в лазерных станках рабочим «инструментом» является тонкий луч света, обладающий высокой мощностью. Луч прожигает фанерную плиту, оставляя тонкий и узкий разрез, как хирургический скальпель. Благодаря числовому программному управлению станок способен отрисовать орнамент любой сложности. Поэтому, наиболее подходящий инструмент для создания декоративных фанерных элементов — лазерный станок с ЧПУ.

К условным недостаткам можно отнести стоимость лазерного станка. Этот недостаток относится только к мощным устройствам с большой рабочей поверхностью. Цена базовых моделей сравнима с фрезерными станками аналогичной площади. Если вы обладаете достаточной компетенцией, то можете собрать лазерный станок любой мощности своими руками. Работа потребует немало времени, но и экономия финансов будет существенной.

В зависимости от мощности и функционала, станки делятся на типы. Поскольку в настоящее время даже бюджетные модели оснащаются ЧПУ, мы не будем рассматривать в качестве опции станки с ручным управлением.

- Резательно-гравировальный станок — маломощный аппарат, предназначенный для гравировки по фанере и для резки тонких листов;

- Промышленный аппарат — универсальный станок, который подходит для раскроя листов фанеры любой толщины.

По мощности лазерной головки:

- До 50 Вт — маломощные устройства;

- От 50 до 90 Вт — универсальные устройства;

- От 100 Вт — аппараты промышленного класса.

Распространена зависимость между мощностью лазерного станка и размерами рабочей области. Выше мощность — больше площадь обрабатываемой поверхности. Исключения случаются очень редко.

Что такое лазерная головка для резки фанеры

Лазерная головка для резки фанеры — это оптический элемент станка, состоящий из источника излучения (лазера) и фокусировочной линзы, которая направляет луч на обрабатываемую поверхность.

В станках для резки фанеры преимущественно используются лазеры двух типов:

- CO2 (углекислотные) — источником излучения служит трубка, наполненная газом. Такие установки могут обладать большой мощностью, однако они обладают сравнительно крупными габаритами.

- Диодные — с лазером на полупроводниках, — обладают обычно (но не всегда) меньшей мощностью, но очень компактными габаритами. За счет компактности и простоты использования, часто применяются на небольших станках.

Что такое лазерный модуль для резки фанеры

Лазерный модуль — это узел, который состоит из лазерной головки и других необходимых для эксплуатации элементов: оптической системы, блока питания, системы охлаждения и управляющей электроники. Реализация определенной схемы модуля зависит от мощности и типа излучателя, а также от предназначения станка.

По предназначению станка лазерные модули подразделяются на:

- Коллимированные — для создания лазерным лучом решетки или окружности;

- Сфокусированные — для последовательного формирования линии.

На практике, как правило, все лазерные модули для резки фанеры фокусируют излучение в одной точке. Во-первых, такая система гораздо дешевле и проще в обслуживании. Во-вторых, так ЧПУ-станок может формировать любые линии. Поэтому сфокусированные модули позволяют вырезать не только прямоугольники и круги, но и объекты произвольной формы.

Также лазерные модули подразделяют на типы, в зависимости от длины испускаемой излучателем световой волны. В случае со станками для резки фанеры — и диодные, и CO2-лазеры принадлежат к устройствам, работающим в инфракрасном диапазоне.

Описание лазера для резки фанеры

Принцип работы лазерного станка для резки фанеры легко понять: лазерный излучатель создает луч света заданной длины волны, при этом мощности луча достаточно, чтобы прожигать волокна древесной плиты. Чем выше мощность, тем глубже проникает луч в фанеру, и тем толще лист, который можно разрезать за один проход. Диапазон мощностей варьируется, начиная от нескольких ватт.

Какая мощность лазера необходима для резки фанеры

Обычно для резки фанеры используются лазерные станки со следующей мощностью излучателя:

- До 50 Вт — для резки листов толщиной до 6 мм;

- 60 – 80 Вт — для резки листов толщиной до 8 мм;

- Более 80 Вт — для резки листов толщиной до 10 мм.

Мощность излучателя всегда указывается в спецификациях устройства, наравне с энергопотреблением аппарата в целом. Например, мощность лазера LaserSolid 640 Lite — 50 Вт, мощность устройства — 450 Вт.

Однако существуют лазерные модули с гораздо меньшей мощностью. Рассмотрим возможности таких элементов.

Лазер 2,1 Вт

Предназначение диодного лазера мощностью 2,1 Вт — резка картона и фанеры толщиной до 1 мм. Чаще модули такой мощности устанавливают в граверы.

Лазер для резки 3,5 Вт

Лазерный модуль для резки фанеры мощностью 3,5 Вт тоже служит преимущественно для нанесения гравировки. В виде исключения его можно использовать для резки фанеры. Но для обработки листа толщиной даже 3 мм потребуется около 20 заходов.

Лазер с короткофокусной линзой 5,6 Вт

Отличий между таким устройством и рассмотренным выше немного. Например, для резки фанеры толщиной 3 мм понадобится 4 захода. Это быстрее, но всё еще очень медленно.

Лазер 8 Вт

8-ваттный лазерный модуль эффективнее справляется с резкой фанерных листов. Аппарат, оснащенный таким излучателем, может разрезать лист толщиной 2 мм за один заход.

Лазер для резки 10 Вт

Увеличенная до 10 Вт мощность обеспечивает потенциал для резки фанеры толщиной 3 мм за один заход. Однако такое оборудование по-прежнему встречается, в основном, в самодельных аппаратах для резки и лазерных граверах.

Лазер 15 Вт

Пятнадцативаттные диодные лазеры можно использовать для резки фанеры толщиной до 10 мм, но для этого придется несколько раз проходить по одной линии. Такие устройства подходят для станков любительского уровня. Благодаря малой мощности, они обладают низким тепловыделением и энергопотреблением. Соответственно, для безаварийной эксплуатации потребуются компактные охлаждающие системы.

Для профессиональной резки фанерных листов мы рекомендуем использовать станки, оснащенные лазерными модулями мощностью от 40 Вт.

Нюансы лазерной резки фанеры

Работа с аппаратами для лазерной резки требует минимум условий, в плане организации рабочего процесса.

Для получения качественного результата необходимо учитывать некоторые особенности:

- При лазерной резке остается сверхузкий прорез. В сочетании с ювелирной точностью, которую обеспечивает станок с ЧПУ, это позволяет создавать детали сложной формы;

- Лазерный луч воздействует на материал бесконтактно, что исключает возможность ошибки из-за смещения листа в процессе обработки;

- Результат зависит от качества фанерного листа. Лучше всего работать с авиационной фанерой — она прочная, но сравнительно тонкая, а её слои сделаны из высококачественной древесины;

- Для отвода дыма, который образуется в процессе прожига, рабочее место около станка необходимо оснастить вытяжкой;

- Фанерные листы должны быть очищены от грязи и пыли, а для исключения аварийных ситуаций следует использовать только листы без лакового покрытия.

При выборе лазера для резки фанеры необходимо точно понимать задачи, для которых предназначается станок. Чтобы быть уверенным, что аппарат справится с резкой листа за один проход, следует придерживаться соотношения между толщиной фанеры и мощностью излучателя, описанного выше в разделе “Какая мощность. ”

Покупайте лазерные станки с ЧПУ в Top 3D Shop: наше оборудование для резки фанеры имеет заводскую гарантию. Также мы предоставляем удобную доставку и профессиональное сервисное обслуживание.