Как сделать форму для декоративного камня своими руками

![]()

Искусственный камень считается относительно новым строительным материалом, но он уже успел стать популярным по всему миру. Материал облицовочного типа помогает быстро украсить фасад здания или же приусадебную территорию. Стоимость готового камня достаточно высокая, поэтому некоторые люди делают его самостоятельно. Для этого можно или приобрести уже готовую форму, которая будет иметь наиболее подходящую текстуру, или же сделать ее собственноручно.

![]() Эффективное готовое решение

Эффективное готовое решение

Что такое форма для декоративного камня

Форма для домашнего декоративного камня – это плоская емкость с высоким показателем пластичности. Она имеет дно в виде того рельефа, который нужен для изготовления строительного материала. Также изделие делится на несколько разных элементов, в зависимости от требуемого дизайна. Формы могут изготавливаться из разных материалов и подбираются с учетом того, какое именно сырье будет использоваться для заполнения.

Матрица – что это?

Матрица – это та же форма, которая используется для производства искусственного камня в домашних условиях. Покупные модели имеют высокую стоимость, поэтому можно изготовить матрицу самостоятельно.

- Экономия денег. Финансы будут потрачены исключительно на сырье, которое стоит в несколько раз дешевле.

- Можно придумать свой оригинальный дизайн для изготавливаемого продукта.

- Человек получит полезные навыки. Если научиться делать простые матрицы, то со временем полученные знания можно будет применить и в некоторых других областях.

- Дополнительная выгода. Если матрица будет сделать правильно, то она прослужит в несколько раз дольше, чем покупная продукция.

Какие требования применяются к формам

Качество искусственного камня во многом будет зависеть от того, какой именно материал использовался для изготовления форм. Вне зависимости от этого, все формы должны соответствовать некоторым требованиям. ![]()

- Механическая прочность. Качественная форма должна легко растягиваться и быть прочной. Она не должна ломаться или рваться, если будут приложены значительные усилия. Кроме того, форма обязательно должна восстанавливать все свои геометрические контуры.

- Абразивная устойчивость. Продукция такого типа должна передавать все, даже самые мелкие детали рельефа искусственного камня.

- Высокий показатель устойчивости к химическому воздействию. В большинстве растворов, которые используются для производства искусственного камня, могут содержаться некие щелочные элементы. Они могут стать причиной разрушения структуры формы.

Из чего делают формы

Сегодня для изготовления форм используются самые разные материалы. Вне зависимости от этого, все они обладают одинаковым принципом «работы». Различают такие виды форм, как:

Это позволит получить некоторые преимущества.

- силиконовые;

- пластиковые;

- деревянные;

- полиуретановые.

Современные формы для изготовления декоративного камня легко делаются своими руками в домашних условиях, вне зависимости от того, какой именно материал будет использоваться.

Из дерева

Деревянные изделия считаются далеко не самым удачным вариантом, но о них все же стоит упомянуть. Для того, чтобы сделать матрицу из дерева, нужно найти старые доски, на которых присутствует как можно больше дефектов. Это могут быть сучки, выпуклости, трещины и прочее. Чем «хуже» будет состояние доски, тем более красивой структуры получится достичь у декоративного камня.

Во время процедуры очень важно, чтобы готовый камень имел не только достаточно рельефную поверхность, но и ровные стенки. Для дна деревянной матрицы нужно использовать специальные текстурные доски, а для стенок – фанеру или же небольшие рейки.

Все используемые детали нужно тщательно соединить друг с другом и хорошо зафиксировать гвоздями. Стыки уплотняются так, чтобы не оставалось даже маленькой щели. Такие формы недорогие и простые в использовании, но качество полученного камня может быть очень плохим.

Силиконовые

Силиконовые формы – это пластичная плоскость, дну которой предается нужный рельеф. Такие изделия обычно делятся на несколько отсеков, чтобы за один раз можно было получить больше камней.

Силиконовые формы имеют огромное количество преимуществ, если сравнивать их с остальными видами.

- Изделие очень прочное, мягкое и при этом эластичное.

- Делается очень просто – смешиваются в определенной пропорции специальные компоненты.

- За счет изменения соотношения компонентов, можно поменять свойства готовой формы.

- Для повышения показателя прочности матрицы, нужно обязательно убрать пузырьки воздуха, которые появляются во время производства изделия. Для этого можно использовать специальную вакуумную машинку.

Для изделий такого типа можно использовать не весь силикон. Стоит выбирать сырье с достаточно высоким показателем вязкости.

Полиуретановые формы

Считаются наиболее удобными и распространенными в использовании. Они прочные, эластичные, позволяют получить качественный отпечаток фактуры искусственного камня. Полиуретановые матрицы имеют долгий срок эксплуатации. Формы из полиуретана для производства декоративного камня гораздо лучше силиконовых и не нуждаются в дополнительном использовании вакуумной машинки.

С применением пластика

Сделать такую форму самостоятельно нельзя. Пластиковые матрицы достаточно жесткие, пользоваться ними нужно аккуратно. Они имеют невысокую цену и чаще используются для производства тротуарной плитки.

Как сделать матрицу

Изготовить матрицу своими руками достаточно просто. Обязательно нужно следовать пошаговой инструкции, чтобы изделие получилось качественным.

Подбор и подготовка моделей

Самый первый этап производства – это подготовка специальной мастер-модели. Образец нужно очистить от пыли, грязи, просушить. Ни в коем случае не должна присутствовать влага. Внутренняя поверхность короба и сама модель смазывается разделительной смазкой. Вещество наносится равномерным слоем, не очень толстым, чтобы не пропала текстура и фактура изготавливаемого камня. Образец оставляется подсыхать на протяжении 10-15 минут.

![]() Подготовка моделей

Подготовка моделей

Дальше модель прогревается с помощью строительного фена. Эта процедура обязательная и нужна для того, чтобы парафиновый разделительный агент расплавился и заполнил все присутствующие микропоры. Лишнее вещество стечет, чтобы камень имел максимально точную текстуру.

Укладка и монтаж мастер-моделей

Модель собирается путем прикручивания бортов и выставления их по уровню. Форма должна быть обязательно герметизирована по всему периметру, чтобы из нее не вытекал раствор.

![]() Смешивание компонентов

Смешивание компонентов

Все компоненты смеси нужно взвесить и смешивать в ведре с помощью дрели на протяжении пяти минут. Вращение лопастей должно обязательно происходить против часовой стрелки, чтобы избежать появления пузырьков воздуха.

Важно! Компоненты должны иметь комнатную температуру. Во время заливки, температура в помещении должна находиться в пределах 20-25 градусов, показатель влажности – не более 50%.

Заливка компаундом

После того, как компоненты будут смешаны, есть максимум 15 минут, чтобы залить массу на мастер-модель. Этого времени будет достаточно, чтобы компаунд перешел из жидкого состояния в гелеобразный.

Заливать смесь нужно аккуратно с одного угла. Это позволит заполнить всю форму без пропусков. Опалубку с раствором оставляют до полного застывания.

На последнем этапе проводится распалубка и извлекается готовый искусственный камень. Процедура выполняется не ранее, чем через сутки после заливки. Затем нужно срезать все лишние наплывы. Матрицу можно начинать эксплуатировать только спустя несколько суток, когда она достигнет максимального показателя прочности.

Оценка качества формы для изготовления декоративного камня

Не стоит переживать, если форма для изготовления в домашних условиях декоративного камня не получилась идеальной с первого раза. Пара тренировок и можно будет делать высококачественный товар с минимальными затратами только на сырье.

![]() Оценка качества

Оценка качества

Покупные изделия от известных производителей, возможно, будут иметь более высокое качество, чем самодельные. Сейчас на строительном рынке встречается много подделок и никто не гарантирует, что с первого раза получится приобрести действительно стоящий товар.

Советы от специалистов

- Все этапы производства должны выполняться очень аккуратно.

- Важно внимательно следить за пропорциями используемых компонентов.

- Не нужно спешить доставать из форм готовый камень. Лучше дать постоять ему еще несколько лишних часов, чтобы он хорошо затвердел.

- Использовать нужно только качественное сырье, чтобы продукция получалась прочной и долговечной.

Самостоятельное изготовление форм для искусственного камня позволит сэкономить приличную сумму денег. Процесс достаточно простой и с ним легко сможет справиться любой человек.

Изготовление авторских форм для декоративного камня

Использование в декорировании интерьеров и фасадов нестандартных элементов всегда имело большой успех. Однако предлагаемые на рынке изделия из искусственного камня не всегда имеют большой выбор, к тому же часто требуется нестандартные решения, например, украшение фрагмента стены лепниной специфической формы. Решить эту проблему можно без особого труда, просто изготовив формы для декоративного камня своими руками.

- Изготовление матрицы

- Подготовка мастер-моделей

- Приклеивание мастер-моделей

- Виды форм

- Изготовление формы из полиуретана

- Изготовление формы из силикона

- Матрица из дерева

- Применение пластика

- Гипсовые формочки

- Заливка раствором

- Что получилось и сколько денег ушло?

Изготовление матрицы

В процессе отливки готовых элементов самым сложным и ответственным моментом выступает изготовление матрицы. В узком понимании матрица для изготовления силиконовых или полиуретановых форм это площадка, на которой осуществляется раскладка шаблонов и их заливка материалом для изготовления форм.

Особых требований к размерам матрицы нет, все зависит от того, какой вид плитки будет отливаться. Чаще всего в качестве основного материала основания используется древесно-стружечная плита толщиной 20 мм, кроме плиты, можно взять многослойную фанеру. Ну а для производства форм в промышленном масштабе можно использовать и металлические листы толщиной 6-8 мм.

В бюджетном варианте достаточно иметь ДСП размером 60х60 см. Главное, чтобы поверхность на которой будет осуществляется отливка была максимально ровной и гладкой, а сам лист был жестким и прочным.

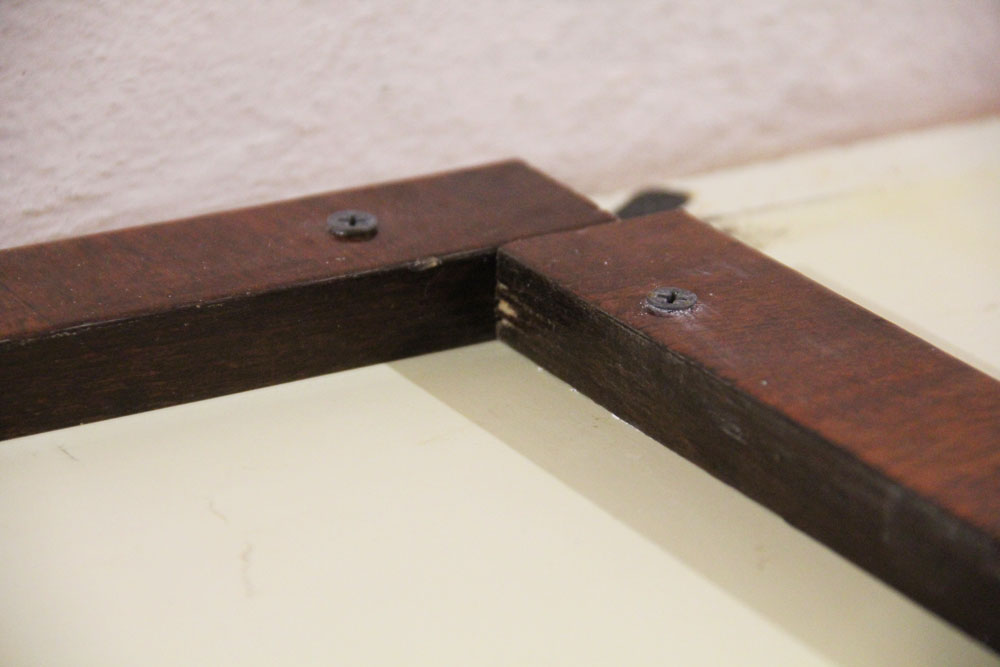

На лицевой стороне матрицы осуществляется разметка внутреннего поля для мастер-моделей и мест где будут устанавливаться борта. Для бортов обычно используется деревянные планки одинаковой толщины, из просто прикрутить к основанию саморезами.

Совет, для того чтобы форма была прочной и прослужила долго рекомендуется принять высоту бортов на 10-12 мм выше чем наивысшая точка мастер-моделей.

После разметки бортов они обрезаются и подгоняются друг к другу так, чтобы в углах не было щелей. Борта прикручиваются при помощи 4-5 саморезов на каждой стороне. Рекомендуется перед фиксацией бортиков дополнительно сделать герметизацию стыка с ДСП строительным силиконом. После высыхания излишки клея убираются.

Подготовка мастер-моделей

В качестве мастер-моделей могут применяться готовые декоративные материалы с интересной фактурой, природные материалы, модели, изготовленные своими руками. При самостоятельном изготовлении моделей в качестве исходного материала может быть использован гипс, дерево, пластик или даже модели из папье-маше. Но среди всех перечисленных материалов лучшие модели получаются из гипса.

Подготовка моделей начинается с очистки их лицевой поверхности. При заливке силиконом или полиуретаном лицевая часть модели должна быть:

- максимально гладкой;

- без видимых изъянов – кратеров от предыдущих заливок, наплывов и шероховатостей;

- не должно быть трещин и сколов;

- поверхность должна быть очищена от пыли и грязи.

Кроме лицевой поверхности подготавливается и ее обратная сторона – очищается от наплывов и по возможности выравнивается.

Приклеивание мастер-моделей

Процесс приклеивание начинается с раскладки моделей на рабочей поверхности матрицы. Внутри бортиков модели сначала раскладываются, выравниваются и только после того, как будет достигнута правильная раскладка начинается процесс приклеивания.

Прочная фиксация моделей на рабочей поверхности необходима для того, чтобы при заливке формы полиуретаном, силиконом или даже гипсом модели не могли сдвинуться. Вторым моментом выступает необходимость закрыть все щели между матрицей и моделями чтобы отливка формы получилась качественной и не требовала в дальнейшем доработки.

Приклеивание осуществляется при помощи того же силиконового герметика он наносится на обратную сторону мастер-модели, а после высыхания излишки удаляются при помощи скальпеля или малярного ножа.

Виды форм

Обычно для отливки декоративного камня используются многоразовые формы из пластичных материалов. Правда это не мешает использовать жесткие матрицы из пластика или дерева. Или недолговечные жесткие формы из гипса.

Каждый вид материала имеет свои преимущества и недостатки. Силиконовые формы позволяют сделать от 100 до 300 отливок. Этого вполне достаточно чтобы окупить производство. Полиуретановые матрицы имеют больший ресурс из них можно сформировать от 800 до 1000 отливок. При этом полиуретан можно использовать и для работы с вибростолом.

Деревянные формы самые простые, но при этом количество готовой продукции будет немного, да и качество будет невысокое. Гипс применяется для специфических отливок, они должны иметь правильные геометрические формы чтобы после застывания бетона могли без труда отделяться от формы.

Изготовление формы из полиуретана

Подготовленные мастер-модели покрываются двумя слоями жировой смазки. Для этого можно использовать вазелин или специальную разделительную смазку. Полиуретановую массу размешивают и добавляют отвердитель. Когда масса достигает консистенции жидкой сметаны она аккуратно вливается в середину матрицы и равномерно распределяется по всему объему.

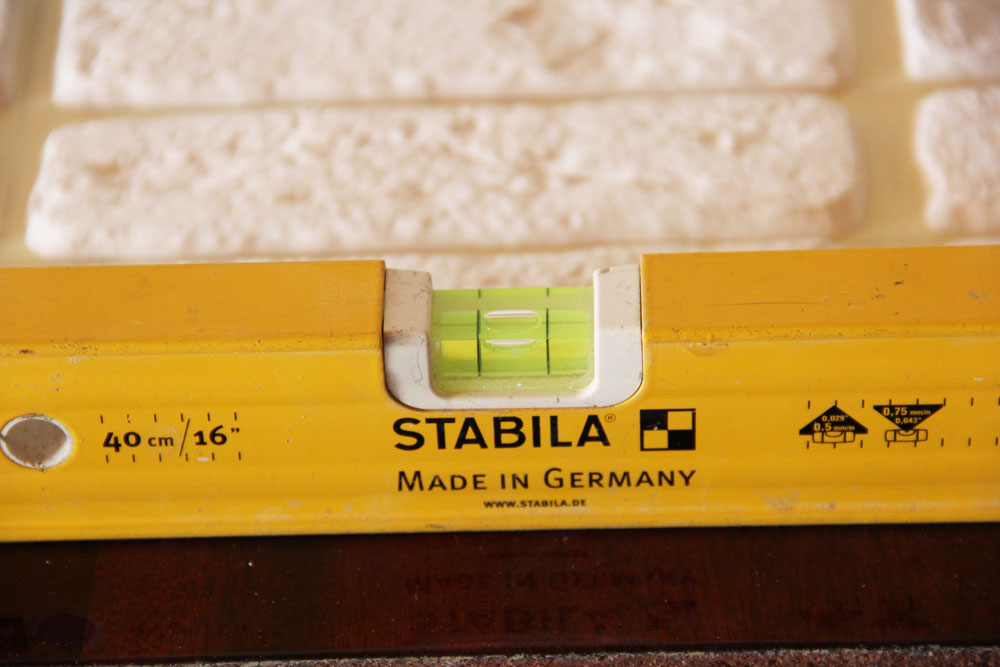

Важно! Заливку нужно делать на горизонтальной поверхности. Для этого матрицу перед заливкой выравнивают по уровню.

После заливки широким шпателем выравнивают заливку. Для ускорения высыхания рекомендуется слегка нагреть поверхность строительным феном. После высыхания полиуретана сначала снимают борта с основания, а только после этого снимают полученную отливку.

Изготовление формы из силикона

Силиконовые формы хотя и уступают по прочности полиуретановым, но позволяют получить такие же четкие оттиски. Технология изготовления аналогична полиуретановой отливке – матрица обрабатывается разделительным раствором. Рекомендуется это сделать дважды с промежутком 5-7 минут. После этого готовится раствор для заливки. Желеобразную массу равномерно распределяют по поверхности и оставляют сохнуть.

Снятие готового шаблона осуществляется после полного затвердения силикона. Для этого аккуратно снимаются борта и после подрезки краев формы, ее без усилия снимают с матрицы.

Матрица из дерева

Матрица из дерева изготавливается из материала имеющего ярко выраженную структуру волокон. В принципе, для того чтобы получить отливку с характерным «диким» природным расположением структуры дерева лучше всего использовать старые доски. Перед сколачиванием матрицы сторона, обращенная вовнутрь обрабатывается наждачной бумагой. Это необходимо для того, чтобы убрать шероховатости волокон. Борта скрепляются саморезами. С внутренней стороны щели обрабатываются силиконом, а после высыхания жировой смазкой.

Применение пластика

При использовании пластика обычно требуется промышленное оборудование. Дело в том, что пластиковые формы изготавливаются путем литья пластмассы под давлением. При этом температура пластмассы может достигать 300 градусов. В домашних условиях достичь такой температуры для 1-2 кг расплавленной массы пластика небезопасно. Правда, есть вариант просто склеить форму из полосок пластика или растворить пластмассу в ацетоне и пока она будет мягкой заполнить этой массой матрицу.

Гипсовые формочки

Гипс по своей структуре очень прочный, но при этом хрупкий материал. Изготовление формочек из гипса рационально делать для одного изделия. Так будет и проще делать отливку, и извлекать готовую модель из формы. При этом в случае неудачи расколется только форма для одного элемента, а не для нескольких.

Работы имеют такую же последовательность, как и для других материалов. Только отливка делается для одной модели, и раствор для заливки делается очень быстро. Гипс очень быстро схватывается и затвердевает.

Заливка раствором

Перед первой заливкой бетонным раствором внутренняя поверхность шаблона, как и матрица обрабатываются жировой смазкой или разделителем. Форма предварительно устанавливается на жесткое ровное основание.

Раствор для заливки тщательно перемешивается, он должен быть подвижным, но не жидким. Заливка в силиконовые, да и другие формы делается в центр, а потом разравнивается по краям. Рекомендуется после полного заполнения объема шаблона убрать шпателем излишки раствора.

До момента полного высыхания форму передвигать нельзя.

Что получилось и сколько денег ушло?

После высыхания бетонного раствора, а это на 4-5 сутки, когда бетон успел высохнуть в естественных условиях на форму накладывается лист фанеры или металла и форма переворачивается.

После этого силиконовая или полиуретановая часть аккуратно отделяется от поверхности и готовы отливки уже можно обрабатывать дальше - чистить, мыть, складывать, окрашивать водорастворимыми красками. Подсчет затрат показывает, что при стоимости готовой формы в 2500-2750 рублей из полиуретана, самостоятельное изготовление обойдется в 2000-2200 рублей. В эту сумму входит и покупка саморезов, и технического силикона, и полиуретанового состава.

Как сделать форму для декоративного камня своими руками?

Я думал не буду писать статью про изготовление форм, так как не планировали этим заниматься. Но камень покупают не так часто, как хотелось бы, поэтому решили делать формы на продажу. И на это есть одна веская причина: люди ищут в интернете как камень, так и формы. И человек если хочет купить формы и сделать камень сам, то он их купит и сделает, но купит он у других, поэтому мы не стали упускать такой источник дополнительного дохода, тем более, что у нас в городе никто не продает формы. Итак, сегодня поговорим о том, как сделать качественную форму для искусственного декоративного камня своими руками. Будем делать на примере силиконового компаунда, будет много фотографий и много полезной информации, о которой вам мало кто расскажет.

Изготовление матрицы

Если кто не знает, что такое матрица, так это вся “конструкция” в которую заливается силикон или полиуретан. Для матрицы потребуется кусок ламинированного ДСП и бруски примерно 2 на 2 см. Я ДСП нашел на мусорке, кто-то скажет “фу”, но мне не стремно, подъехал на машине да загрузил в багажник и все, причем это бесплатно. Вместо брусков я использовал детали от шкафа (они также валялись на мусорке), они лакированные и отлично подходят для изготовления формы: силикон будет от них лучше отделяться.

За основу я взял уже готовую полиуретановую покупную форму, но решил борта сделать потолще, так как у силикона прочность в разы меньше, чем у полиуретана и она может рваться при изгибах.

Как видно, я добавил примерно по 1 см для каждой стороны.

Хочу чтобы вы обратили внимание на то, как стыковать “бруски”. Нужно постараться сделать так, чтобы не было щелей между ними и ДСП. Если вам не удастся так сделать из-за отсутствия хороших материалов, то при прикручивании брусков к ДСП соединение можно промазать обычным силиконом, иначе компаунд будет вытекать.

Для изготовления нам понадобится:

- Силиконовый компаунд;

- Катализатор (идет в комплекте с компаундом);

- Смазка.

Я использовал восковую разделительную смазку ВС-М. Вместо нее можно использовать обычный вазелин, перед применением его нужно немного разогреть и размазать кисточкой по мастер-моделям, но об этом позже.

Итак, имеется опалубка, на которую нужно приклеить мастер-модели.

Следующим этапом идет приклеивание плиток к ДСП, но я хочу вначале рассказать как подготовить эти самые плитки.

Подготовка мастер-моделей

Перед изготовлением формы вам нужно подумать, какой площадью вы хотите ее получить и посчитать количество плиток. В моем случае форма имеет площадь 0,25 кв. метра в которой 24 плитки. Плитки для формы нужно выбрать самые качественные: без “раковин” и пупырышек.

Пупырышки на мастер-модели

Качество формы будет зависеть от того, какие используются мастер модели и как они закреплены. Закреплять нужно обязательно, иначе при заливке компаундом они могут сдвинуться, как это получилось у нас в первый раз.

Как видно, некоторые борта толстые, а другие тонкие. Это из-за того, что плитки не были приклеены к матрице

Еще советую смотреть тыльную сторону плиток, т.к. она может быть слегка изогнута.

Изогнутая тыльная сторона декоративного камня

Если этим пренебречь и залить так как есть, то компаунд затечет в эти щели и вы замучаетесь потом снимать готовую форму с матрицы, а затем еще придется подрезать борта, а это лишняя работа.

Приклеивание мастер-моделей

Чтобы ровно приклеить мастер-модели и сделать все борта одинаковыми я решил сделать разметку прямо на ДСП.

Теперь нужно приклеить плитки к ДСП, для этого берем обычный силиконовый герметик (самый дешевый) и наносим его на края плитки, как показано на фото.

Намазываем силиконовый герметик

Как видно, силикон вылез по бокам, его нужно удалить. Я соскребал его обычной отверткой. Получилось вот так.

То же самое проделываем с остальными плитками.

Наша матрица готова!

Теперь нужно дать время силикону, чтобы он высох. Затем берем смазку и в 2 слоя с интервалом в 1-2 минуты наносим его на поверхность. Смазка нужна для того, чтобы форма после высыхания легко снялась.

Как я писал выше, можно использовать обычный вазелин, перед применением его нужно подогреть, чтобы он лучше размазывался. Я не пробовал так делать, но видел несколько видеороликов с его использованием.

Ждем пока смазка чуть подсохнет. Затем ставим нашу матрицу по уровню.

Заливка компаундом

Перед заливкой, компаунд нужно хорошо перемешать, т.к. на дне обычно имеется густой осадок. Перемешивать лучше деревянной палочкой, она не будет царапать банку и не будет полосок пластмассы в растворе. После перемешивания нужно добавить отвердитель и снова тщательно перемешать. Смесь получится более жидкой. Затем прямо из банки разливаем полученный раствор по матрице. Наливать нужно тонкой струйкой и в первую очередь нужно заполнить все углубления.

Очень частый вопрос: как рассчитать количество силикона или полиуретана на матрицу? Значит, берем готовую матрицу с приклеенными плитками, заполняем ее сухим гипсом. Затем гипс пересыпаем в тару, ставим на весы и замеряем вес. К примеру у вас получилось 3 килограмма, получается, что и компаунда понадобится такое же количество. Конечно, это не сверх точный способ, но другого я не знаю, если кто знает, то напишите в комментарии.

Вот , что получилось.

В этот раз, то ли силикон плохой попался, то ли проблема в другом. Видно какие-то бугорки, которые не “рассасываются”. Почему так получилось – не пойму. Но это не принципиально, т.к. это тыльная сторона.

Что же получилось и сколько денег ушло?

Форма получилась хорошая, без косяков, т.к. матрица была сделана качественно. Единственный минус в том, что когда снимал форму, то пришлось сломать одну плитку, т.к. под ней была щель, которую я не увидел и туда затек силикон. Но на самой форме это никак не отразилось, а плитку поменять на матрице не долго.

- 3 кг компаунда – 2000 рублей;

- Разделительная смазка – 150 рублей;

- Мастер-модели – бесплатно;

- ДСП и бруски – бесплатно.

В итоге на изготовление одной большой силиконовой формы ушло 2150 рублей. Точно такую же форму из полиуретана мы покупали за 2500 рублей. Выгода 350 рублей, немного конечно, но если найти более дешевый силикон или полиуретан, то затрат будет меньше.

Форма для камня — нет ничего проще

Сегодня все чаще в качестве материала для облицовки используют либо плитку, либо декоративный камень. Но не для кого не секрет, что на строительном рынке эти материалы очень дорогостоящие и позволить себе их может не каждый. Самый простой вариант решения проблемы — форма для искусственного камня своими руками.

Для изготовления простых по форме камней, которые имеют ровную геометрическую форму, достаточно применить в качестве основы деревянные доски, сбив их между собой.

Если необходимо сделать по-настоящему красивый камень, рекомендуется в качестве основы использовать силикон.

Видео урок по созданию силиконовой формы под искусственные камни

Подготовка оригинала

В первую очередь нужно подобрать несколько оригинальных шаблонов – натуральных камней, на основе которых и будут производиться наши формы. Их поверхность нужно тщательно помыть и высушить. При этом на поверхности не должно быть изъянов, которые могут придать получаемым камням нежелательный вид.

Чтобы готовая форма не прилипла к камню, его необходимо смазать. Наиболее оптимальным составом будет воск или парафин – с их поиском не будет проблем, а застыв на камне, они не позволят силикону к нему прилипнуть.

Готовим заготовку под форму для искусственного камня

Если декоративная поверхность должна располагаться c одной стороны, достаточно сделать одну, если с обеих – тогда делаются две одинаковые по размеру формы, которые потом накладываются друг на друга и связываются.

Теперь делаем деревянный контейнер для изготовления форм нужного размера.

Чтобы не было никаких утечек, необходимо замазать щели при помощи силикона. Соединения для страховки скручивают шурупами.

Теперь деревянная поверхность покрывается слоем пластилина в высоту до 5-10 см. На него укладываем один или несколько камней, которые были выбраны в качестве шаблонных. Точно такую же основу можно сделать из пластика или сайдинга.

Теперь необходимо измерить объемы формы и вычесть из полученного результата объем камней. Для чего это нужно? Чтобы не заготавливать лишнего объема силиконовой смеси, из которой изготавливается форма для искусственного камня.

Готовим силикон для заливки

Для изготовления силикона необходимо два компонента: катализатор и отвердитель. Необходимо ознакомиться с инструкцией и тщательно соблюдать пропорции. Далее соединяем компоненты между собой и затем тщательно перемешиваем при помощи дрели или электрического миксера.

Когда смесь будет тщательно перемешана, необходимо оставить силикон настаиваться на 20-30 минут. В это время следует еще раз проверить подготовленные ранее элементы, убедиться в том, что все сделано качественно и надежно. В пластилине рекомендуется сделать несколько дырочек.

Заливка форм

Когда формообразующий силикон будет готов, необходимо на ровной поверхности расположить заготовки. Ни в коем случае не используйте в качестве разделительного элемента составы, основанные на силиконе, так как они обязательно схватятся друг с другом. В качестве альтернативы воску можно взять жировой или мыльный растворы.

Материал для формы заливается аккуратно, медленно, чтобы он мог хорошо растечься вокруг заготовки и при этом не образовывалось воздушных полостей.

Полное отвердевание происходит в течении 24-48 часов. На это время нужно поместить формы в темное место, огражденное от влаги. Затем аккуратно раскручиваем доски, отделяем их от нашей заготовки, потом вынимаем камни, и все, – форма окончательно готова к использованию.

Видео: делаем силиконовую форму для искусственного камня

Изготовленная форма для искусственного камня своими руками – это прекрасный способ сэкономить на строительных облицовочных материалах, которые теперь можно делать самостоятельно. Во время эксплуатации необходимо предусмотреть вероятность прихватывания между собой поверхности формы и будущего изделия, поэтому поверх наносится жиросодержащий состав или накладывается полиэтиленовая пленка.

Впрочем, если желания возиться с изготовлением форм пропало, или не нашлось наиболее подходящего желаемого шаблона, всегда можно посетить строительные магазины и отыскать уже готовые формы различных размеров, форм и узоров по вполне приемлемой цене.

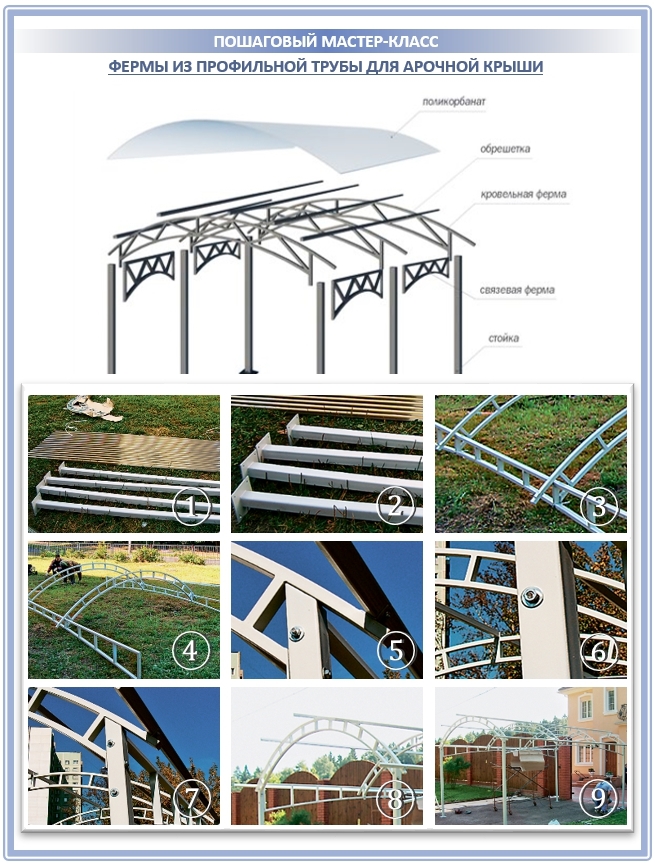

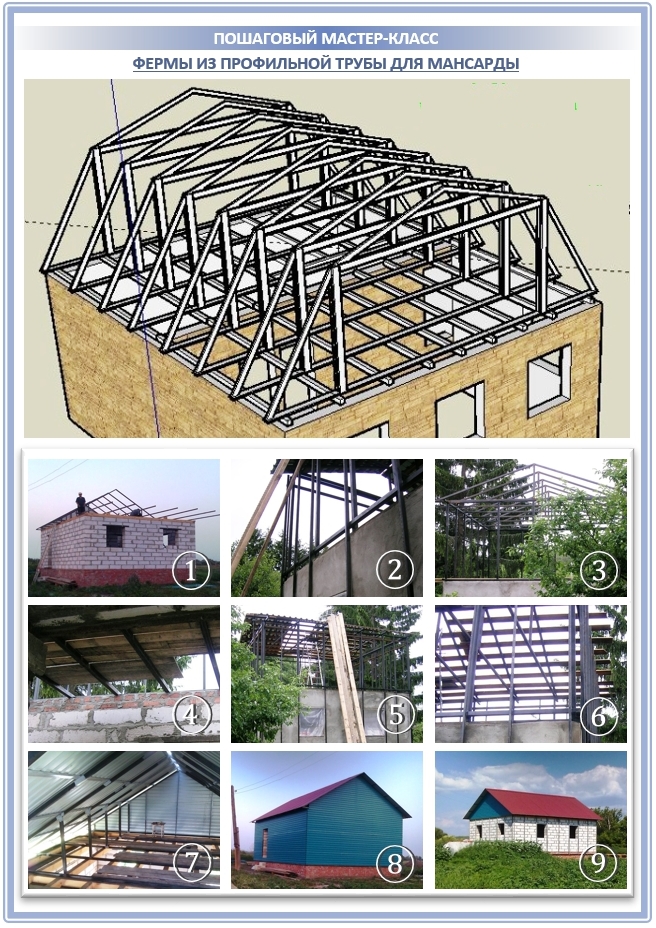

Варим ферму из проф трубы

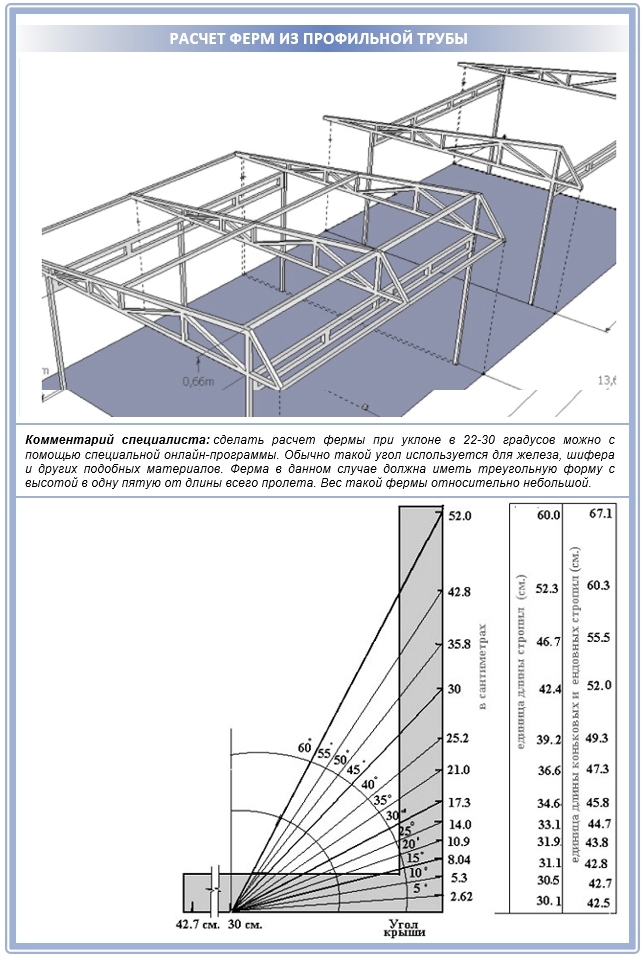

Благодаря сварочному аппарату можно многое делать своими руками: отопление, водопровод, стеллаж или стол для гаража. Реально возводить и целые металлические сооружения. Например, самому сделать навес для авто, чтобы защитить его от осадков и летней жары, или построить большую беседку для семейного отдыха. Но для всех подобных конструкций потребуются фермы. Они должны послужить основой для крыши, которая будет одновременно легкой и прочной. Как сварить ферму из профильной трубы, чтобы она соответствовала всем нормам и долго служила? Какие существуют варианты по формам, и в какой последовательности выполняется процесс?

Подробнее о фермах

Фермы — это специальный каркас, включающий несколько постоянных элементов. Основу составляют два пояса (верхний и нижний), укрепляющие стойки с вертикальным расположением, и усиливающие раскосы, устанавливаемые по диагонали. Все элементы соединяются посредством сварки. Правильно сваренные фермы как из профильной трубы, так и из уголка, способны выдерживать большие нагрузки, и служить длительное время.

Это изделие можно сделать своими руками из квадратного профиля. Сечение выбирается исходя из длины пролета между опорами и высоты фермы. Для небольшого навеса, под которым будет стоять машина, подойдет труба 30 х 30 мм или 50 х 50 мм. Из нее свариваются верхний и нижний пояс, а также вертикальные стойки внутри конструкции. Раскосые перемычки можно выполнить из профиля меньшего сечения. Альтернативным вариантом материала может послужить уголок с шириной стенки 30 — 50 мм.

Такие фермы успешно подойдут, чтобы:

- укрыть автомобиль от непогоды;

- создать крышу над беседкой в саду;

- накрыть бассейн от мусора;

- обустроить домашнее хозяйство (птиц, поросят, корову);

- создать аккуратный козырек над порогом.

Почему лучше из профиля

Сварка ферм из профильной трубы имеет ряд преимуществ перед другими материалами:

- такие конструкции огнестойкие и не требуют специальной обработки противопожарными пропитками;

- каркас способен выдерживать нагрузки собственного веса, а также от ветра или давления снега;

- труба хорошо гнется в приспособлениях, что позволяет создавать разнообразные формы и дизайнерские решения;

- для предотвращения коррозии достаточно покрасить материал;

- профиль легко купить в любом регионе страны;

- если при монтаже был сделан ошибочный рез, то балку можно восстановить путем сваривания (что не получится на деревянных балках);

- профиль относительно легок ввиду полой структуры;

- каркас не деформируется со временем и способен служить очень долго.

Выбор формы

Чтобы выполнить правильно сварку ферм из профильной трубы как можно быстрее, необходимо определиться с ее формой. Это зависит от типа будущей конструкции. Для навеса подойдет ферма-балка, у которой пояса расположены параллельно, или крыша имеет односкатный уклон. Более красиво смотрятся арочные фермы. Профиль гнется на трубогибе, а перекрытие выполняется из поликарбоната, который легко повторяет форму кровли.

Если нужно создать огромный навес для большого числа машин, то подойдет шедовая конструкция. А для беседки или бассейна более изыскано будет смотреться портальная или двухшарнирная ферма. Такие шатровые либо двухскатные варианты добавляют благородства в эту простую конструкцию, и вносят разнообразие в окружающие постройки.

Сварка ферм из профильной трубы: как правильно учесть нюансы

Создание навеса или другого перекрытия с использованием каркаса регулируется СНиП 2.01.07-85. Здесь подробно описаны нагрузки и воздействия, которые должны переносить подобные изделия. Если этим пренебречь, то некоторые размеры или углы будут сделаны неправильно, что приведет к последующей деформации, провисанию, или разрушению металлоконструкции. Стоит учесть и погодные условия в регионе. Если выпадает большое количество снега или дуют сильные ветра, это нужно отразить в усилении фермы путем выбора большего сечения трубы.

После выбора формы, необходимо определиться с размерами будущего объекта. Навес из профильной трубы, сваренный своими руками, может иметь площадь 4 х 6 м, или 3 х 10 м. В зависимости от этого выбирается сечение трубы. Чем дальше будут находиться точки опоры, тем более крепче должна быть ферма.

Угол наклона крыши определяется благодаря установке верхней и нижней точек конструкции. Если ферма будет высокая, то это поспособствует быстрому скатыванию снега и облегчит нагрузку на балки. Но такая модель потребует большего расхода материалов и должна иметь пространство вверху, куда будет возводиться. Для маленького дворика подойдет односкатный навес, занимающий немного места, который может быть установлен даже под деревом.

Расстояние между фермами определяется нормами СНиП, но здесь стоит учесть и размер материала, которым будет перекрываться крыша. Если это ондулин или поликарбонат, то ширину листа этого элемента стоит заложить в схему установки металлоконструкции. Свой чертеж с набросками необходимо отдать на подробный расчет специалисту, который вычислит нагрузки, или ввести параметры будущей конструкции в форму онлайн-расчета. Но можно сэкономить, и воспользоваться типовым проектом, который прошел проверку временем и различными условиями. Пример того, как создать свой простой навес, можно изучить на видео в интернете.

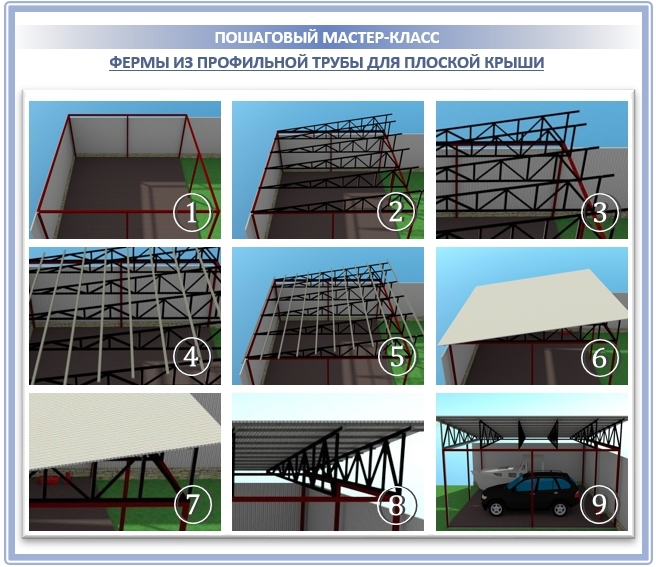

Делаем простой каркас 4 х 6 м

Чтобы изготовить несложную конструкцию, надежно укрывающую автомобиль от непогоды, можно воспользоваться распространенными вариантами. Первый вопрос у начинающего строителя-сварщика, это: сварка ферм из профильной трубы — как правильно рассчитать материалы? В стандартной схеме 4 х 6 метров используется профиль 30 х 30 мм, с толщиной стенки 1,2 мм.

Это будет односкатный вариант, где балки верхнего пояса имеют длину 390 см, а нижнего 310 см. Между ними устанавливаются вертикальные стойки каркаса, из того же профиля. Высота самой большой составляет 60 см. Остальные вырезаются по мере убывания. Достаточно три стойки, расположенные в первой части от высокого ската. Образованные участки усиливаются раскосыми перемычками из профиля 20 х 20 мм. Там, где верхняя и нижняя балки сходятся, вертикальных стоек не требуется. На одну ферму достаточно семь раскосов.

Получилась первая ферма. На длину навеса в шесть метров потребуется пять таких конструкций. Расстояние между ними составит 150 см. Этого достаточно для перекрытия поликарбонатом. Сами фермы соединяются дополнительными перемычками поперечного расположения по верхнему поясу, которые послужат основой для панелей кровли. Для этого подойдет труба 20 х 20 мм. Расстояние между ними составит 50 см.

Порядок выполнения работ

Чтобы сварить ферму для навеса правильно, нужно придерживаться следующего порядка действий:

- Нарезаются основные стойки, на которых будет находиться вся конструкция. Для шестиметрового навеса потребуется шесть стоек. Лучше взять профильную трубу 80 х 80 или 100 х 100 мм.

- Опоры бетонируются в землю на глубину 800 мм. Четыре стойки должны располагаться по углам металлоконструкции, а две посередине длинных балок. Чтобы равномерно распределить нагрузку, стойки не обязательно устанавливать на самый угол, а можно отступить внутрь на 600 мм. Это уменьшит нагрузку на провисание по всей длине.

- Высота стоек берется исходя из потребностей владельцев и вида транспортного средства. Для легкового автомобиля достаточно 210 см. Небольшой микроавтобус заедет под 250 см (это чистый размер без учета забетонированного участка). Опоры монтируются по уровню и дается достаточно времени, чтобы раствор застыл. Важно выставить одинаковую высоту опор над уровнем пола, чтобы избежать перекоса крыши. Но незначительную погрешность можно устранить путем подкладывания в зазор металлического квадрата.

- Если навес монтируется рядом с кирпичной стеной, то роль опор с оной стороны могут играть закладные, которые устанавливаются в несущую конструкцию на уровне, соответствующем забетонированным опорам с противоположной стороны.

- Элементы фермы собираются на земле. Раскладываются нижняя и верхняя балки, между которыми ввариваются вертикальные стойки.

- Когда неравнобедренный треугольник готов, привариваются раскосые перемычки. Эта ферма откладывается в сторону и изготавливается следующая.

- Когда все шесть ферм готовы, между опорами необходимо протянуть длинные продольные балки, соединяющие три стойки в ряд. Они послужат основой для расстановки.

- Поочередно поднимаются и привариваются фермы на расстоянии 150 см друг от друга.

- Сразу происходит их скрепление поперечными перемычками, привариваемыми через каждые 50 см по всей длине верхнего пояса.

- Швы вверху тщательно зачищаются болгаркой, чтобы выступы не мешали прижимать кровельный материал.

- Все изделие красится и в верхнем профиле сверлятся отверстия для фиксации перекрытия.

- Поликарбонат прикручивается на специальные термошайбы.

Изготовление подобной фермы доступно даже начинающему сварщику. Важно следить за хорошим проваром нижнего пояса к опорам, на который будет приходиться ключевая нагрузка. Но благодаря собственным усилиям получится сделать простой и надежный навес.

Как правильно рассчитать фермы для навесов: чертеж и правила сборки

Навесы относят к категории наиболее простых сооружений, которые возводят на загородном или дачном участке. Их используют под самые разные цели: в качестве стоянки автомобилей, участка для складирования и множества других вариантов.

Конструктивно навес крайне прост. Это

-

каркас, основным элементом которого являются фермы для навесов, отвечающие за стабильность и прочность конструкции; покрытие. Его выполняют из шифера, поликарбоната, стекла или профлиста; доборные элементы. Как правило, это элементы украшения, которые располагают внутри сооружения.

Конструкция довольно проста, к тому же весит она немного, поэтому ее можно собрать своими руками сразу на участке.

Однако чтобы получить практичный правильный навес, прежде всего нужно обеспечить его прочность и долгую эксплуатацию. Для этого следует знать, как рассчитать ферму для навеса, изготовить самостоятельно и сварить или купить готовые.

Металлические фермы для навесов ↑

Эта конструкция состоит из двух поясов. Верхний пояс и нижний соединены через раскосы и вертикальные стойки. Она способна противостоять существенным нагрузкам. Одно такое изделие, весящее от 50–100 кг может заменить балки из металла большие по весу в три раза. При правильном расчете металлическая ферма в отличие от балок , швеллеров или деревянного бруса не деформируется и не прогибается при воздействии нагрузок.

Металлический каркас одновременно испытывает несколько нагрузок, поэтому так важно знать, как рассчитать металлическую ферму, чтобы точно найти точки равновесия. Только так конструкция сможет противостоять даже очень высоким воздействиям.

Как выбрать материал и правильно варить их ↑

Создание и самостоятельная установка навесов возможны при небольших габаритах сооружения. Фермы для навесов в зависимости от конфигурации поясов могут быть изготовлены из профилей или стальных уголков. Для относительно небольших конструкций рекомендуется выбирать профильные трубы.

Подобное решение имеет ряд преимуществ:

-

Несущая способность профильной трубы напрямую связана с ее толщиной. Чаще всего для сборки каркаса используют материал с квадратом 30-50х30-50 мм в сечении, а для сооружений небольшого размера подойдут трубы и меньшего сечения. Для металлических труб характерна большая прочность и это при этом, что они весят намного меньше, чем цельный брусок из металла. Трубы сгибаются – качество необходимое при создании криволинейных конструкций, например, арочных или купольных. Цена фермы для навесов относительно небольшая, поэтому купить их не составит особого труда.

-

На такой металлический каркас можно удобно и достаточно просто уложить практически любую обрешетку и кровлю.

Способы соединения профилей ↑

Как можно сварить навес

Среди главных достоинств профильных труб следует отметить безфасоночное соединение. Благодаря такой технологии, ферма для пролетов, не превышающих 30 метров, получается конструктивно простой и обходится относительно недорого. Если ее верхний пояс достаточно жесткий, то кровельный материал можно опереть непосредственно на него.

Безфасоночное сварное соединение обладает рядом достоинств:

-

существенно снижается масса изделия. Для сравнения отметим, что клепанные конструкции весят на 20%, а болтовые – на 25 % больше. снижает трудозатраты и расходы на изготовление. стоимость сварки небольшая. Более того, процесс можно автоматизировать, если использовать аппараты, которые позволяют бесперебойно подавать сварную проволоку. полученный шов и присоединяемые детали получаются одинаково прочными.

Из минусов следует отметить необходимость наличия опыта проведения сварочных работ.

Крепление на болты

Болтовым соединением профильных труб пользуются не так уж редко. Преимущественно его используют для разборных конструкций.

К основным преимуществам такого вида соединения относят:

-

Простую сборку; Отсутствие необходимости в дополнительном оборудовании; Возможный демонтаж.

-

Увеличивается вес изделия. Потребуются дополнительные крепежные детали. Болтовые соединения менее прочные и надежные, нежели сварные.

Как рассчитать металлическую ферму для навеса из профильной трубы ↑

Возводимые сооружения должны быть достаточно жесткими и прочными, чтобы противостоять различным нагрузкам, поэтому перед их монтажом необходимо выполнить расчет фермы из профильной трубы для навеса и составить чертеж.

При расчете, как правило, прибегают к помощи специализированных программ с учетом требований СниП («Нагрузки, воздействия», «Стальные конструкции»). Можно рассчитать металлическую ферму онлайн, пользуясь калькулятором расчета навеса из металлопрофиля. При наличии соответствующих инженерных знаний расчет можно провести и собственноручно.

Проектные работы выполняют на основе следующих исходных:

-

Чертеж. От типа крыши: одно- или двускатная, шатровая или арочная, зависит, конфигурация поясов каркаса. Самым простым решением можно считать односкатную ферму из трубы профильной. Размеры конструкции. Чем с большим шагом будут установлены фермы, тем нагрузка, которой они смогут противостоять, будет больше. Важен также угол наклона: чем он больше, тем легче будет сходить снег с кровли. Для расчета понадобятся данные об экстремальных точках ската и их удаленности друг от друга. Размеры элементов кровельного материала. Они играют решающую роль в определении шага ферм для навеса, скажем, из поликарбоната . Кстати, это самое популярное покрытие для сооружений, устраиваемых на собственных участках. Панели сотового поликарбоната с легкостью сгибаются, поэтому они подходят для устройства криволинейных покрытий, к примеру, арочных. Все что при этом важно, так это только то, как правильно рассчитать навес из поликарбоната.

Расчет металлической фермы из профильной трубы для навеса выполняют в определенной последовательности:

-

определяют величину пролета, соответствующую техзаданию; чтобы вычислить высоту конструкции, по представленному чертежу подставляют размеры пролета; производят задание уклона. Соответственно оптимальной форме кровли сооружения определяют контуры поясов.

Как сделать ферму из поликарбоната ↑

Первым этапом изготовления своими руками ферм из профильной трубы для навеса является составление детального плана, на котором должны быть указаны точные размеры каждого элемента. Кроме этого желательно подготовить дополнительный чертеж конструктивно сложных деталей.

Как видите, до того, как самому изготовить фермы, необходимо хорошо подготовиться. Отметим еще раз, что в то время как при выборе формы изделия руководствуются эстетическими соображениями, то для определения конструктивного типа и количества составляющих элементов требуется расчетный путь. При проверке на прочность металлической конструкции обязательно нужно учесть также данные об атмосферных нагрузках в данном регионе.

Дуга считается предельно упрощенной вариацией фермы. Это – одна профилированная труба, имеющая круглое либо квадратное сечение.

Очевидно, что это не только самое простое решение, оно и обходится дешевле. Тем не менее дуги для навеса из поликарбоната имеют определенные недостатки. В частности это касается их надежности.

арочные навесы фото

Проанализируем, каким образом распределяется нагрузка в каждом из этих вариантов. Конструкция фермы обеспечивает равномерное распределение нагрузки, то есть сила, воздействующая на опоры, будет направлена, можно сказать, строго вниз. Это значит, что опорные столбы отлично противостоят усилиям на сжатие, то есть могут выдержать дополнительное давление снежного покрова.

Дуги такой жесткостью не обладают и не способны распределять нагрузку. Чтобы компенсировать такого рода воздействие, они начинают разгибаться. В результате возникает сила, возложенная на опоры в верхней части. Если учесть, что она приложена к центру и направлена горизонтально, то малейшая ошибка в расчете основания столбов, по меньшей мере, вызовет их необратимую деформацию.

Пример расчета металлической фермы из профильной трубы ↑

Расчет такого изделия предполагает:

-

определение точной высоты (Н) и длины (L) металлической конструкции. Последняя величина в точности должна соответствовать длине пролета, то есть расстоянию, перекрывающему конструкцию. Что же касается высоты, то она зависит от спроектированного угла и особенностей контура.

В треугольных металлоконструкциях высота составляет 1/5 или ¼ часть длины, для остальных типов с прямолинейными поясами, к примеру, параллельными или полигональными – 1/8 часть.

-

Угол раскосов решетки колеблется в пределах 35–50°. В среднем он составляет 45°. Важно определить оптимальное расстояние от одного узла до другого. Обычно искомый промежуток совпадает с шириной панели. Для конструкций, длина пролета в которых больше 30 м, необходимо дополнительно рассчитать строительный подъем. В процессе решения задачи можно получить точную нагрузку на металлоконструкцию и подобрать правильные параметры профильных труб.

В качестве примера рассмотрим расчет ферм стандартного односкатного сооружения 4х6 м.

В конструкции используется профиль 3 на 3 см, стенки которого имеют толщину в 1,2 мм.

Нижний пояс изделия имеет длину 3,1 м, а верхний – 3,90 м. Между ними устанавливают вертикальные стойки, выполненные из такой же профильной трубы. Самая большая из них имеет высоту 0,60 м. Остальные вырезают по степени убывания. Можно ограничиться тремя стойками, расположив их от начала высокого ската.

Участки, которые образуются при этом, усиливают, установив раскосые перемычки. Последние изготовлены из более тонкого профиля. К примеру, для этих целей подойдет труба сечением 20 на 20 мм. В месте схождения поясов стойки не нужны. На одном изделии можно ограничиться семью раскосами.

На 6 м длины навеса используют пять подобных конструкций. Их укладывают с шагом в 1,5 м, соединяя дополнительными перемычками поперечного расположения, выполненными из профиля сечением 20 на 20 мм. Их фиксируют к верхнему поясу, расположим с шагом 0,5 м. Панели поликарбоната крепят непосредственно к этим перемычкам.

Расчет арочной фермы ↑

Изготовление арочных ферм также требует точных расчетов. Это связано с тем, что возложенная на них нагрузка распределится равномерно, только если созданные дугообразные элементы будут иметь идеальную геометрию, то есть правильную форму.

Рассмотрим подробнее, как создать арочный каркас для навеса с пролетом в 6 м (L). Расстояние между арками примем в 1,05 м. При высоте изделия в 1,5 метра архитектурная конструкция будет смотреться эстетично и сможет противостоять высоким нагрузкам.

При расчете длины профиля (mн) в нижнем поясе пользуются следующей формулой длины сектора: π •R•α:180, где значения параметров для данного примера в соответствии с чертежом равны соответственно: R= 410 см, α÷160°.

После подстановки имеем:

3,14•410•160:180 = 758 (см).

Узлы конструкции следует расположить на нижнем поясе на расстоянии 0,55 м (с округлением) друг от друга. Положение крайних рассчитывают индивидуально.

В случаях когда длина пролета меньше 6 м, сваривание сложных металлоконструкций часто заменяют на одинарную либо двойную балку, согнув металлический профиль под заданным радиусом. Хотя при этом необходимости в расчете арочного каркаса нет, однако правильный подбор профилированной трубы по-прежнему остается актуальным. Ведь от ее сечения зависит прочность готовой конструкции.

Расчет арочной фермы из профильной трубы онлайн ↑

Как рассчитать длину дуги для навеса под поликарбонат ↑

Длину дуги арки можно определить по формуле Гюйгенса. На дуге отмечают середину, обозначив ее точкой М, которая находится на перпендикуляре СМ, проведенном к хорде АВ, через ее середину С. Затем нужно измерить хорды АВ и АМ.

Длину дуги арки можно определить по формуле Гюйгенса. На дуге отмечают середину, обозначив ее точкой М, которая находится на перпендикуляре СМ, проведенном к хорде АВ, через ее середину С. Затем нужно измерить хорды АВ и АМ.

Длина дуги определяется по формуле Гюйгенса: p = 2l x 1/3 x (2l – L), где l – хорда АМ, L – хорда АВ)

Относительная погрешность формулы равна 0,5%, если дуга АВ содержит 60 град, а при уменьшении угловой меры погрешность значительно падает. Для дуги в 45 град. она составляет всего 0,02%.

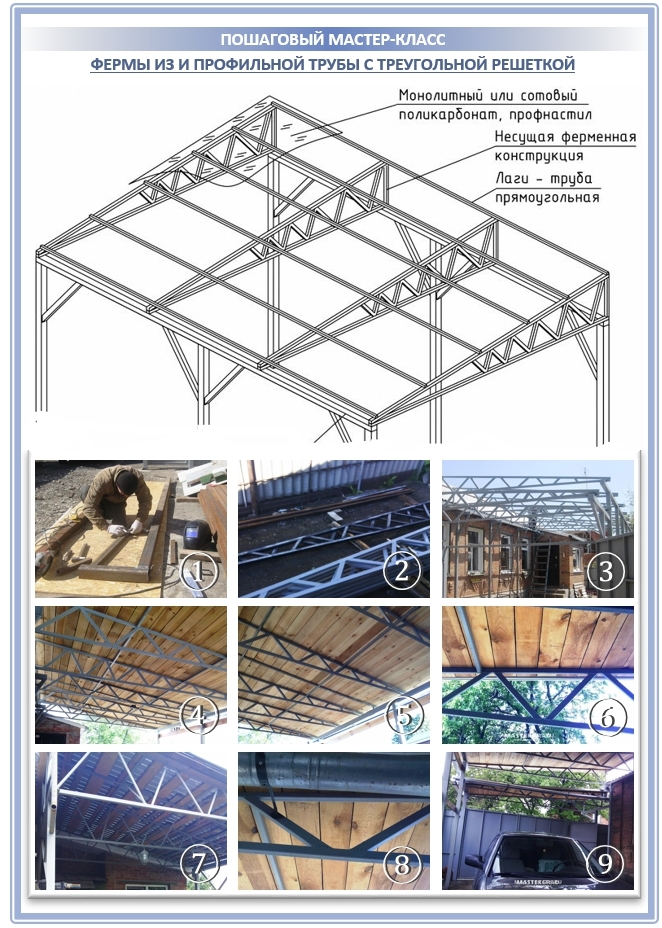

Фермы из профильной трубы: рассчитываем и изготавливаем своими руками

Сегодня фермы из профильной трубы по праву считаются идеальным решением для строительства гаража, жилого дома и приусадебных построек. Прочные и долговечные, такие конструкции обходятся недорого, быстры в исполнении, и с ними способен справиться любой, кто хоть немного разбирается в математике и имеет навыки резки и сварки металла.

А как правильно подобрать профиль, рассчитать ферму, сделать в ней перемычки и установить, мы сейчас подробно расскажем. Для этого мы подготовили подробные мастер-классы изготовления ферм, видео-уроки и ценные советы от наших экспертов.

Содержание

Этап I. Проектируем ферму и ее элементы

Итак, что такое ферма? Это конструкция, которая связывает опоры в единое целое. Среди ее преимуществ: высокая прочность, отличные показатели эксплуатации, невысокая стоимость и хорошая устойчивость к деформациям и внешним нагрузкам.

Благодаря тому, что такие фермы обладают высокой несущей способностью, их ставят под любые кровельные материалы, независимо от их веса.

Использование в строительстве металлических ферм из прямоугольных замкнутых профилей считается одним из самых рациональных решений. И неспроста:

- Главный секрет в экономии, благодаря удобному соединению всех элементов решетки.

- Еще одно ценное преимущество профильных труб для ферм – это равная устойчивость в двух плоскостях, замечательная обтекаемость и удобство эксплуатации.

- При своем малом весе такие фермы выдерживают серьезные нагрузки.

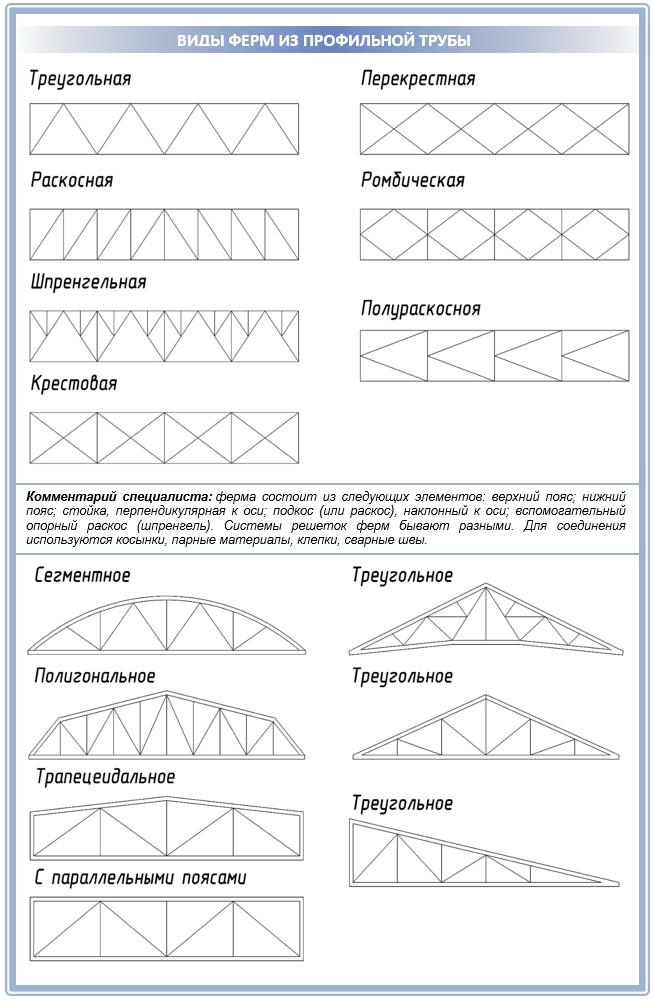

Отличаются стропильные фермы по очертанию поясов, типу сечения стержней и видам решетки. И при правильном подходе вы самостоятельно сможете сварить и установить ферму из профильной трубы любой сложности. Даже такую:

Этап II. Приобретаем качественный профиль

Итак, прежде, чем составить проект будущих ферм, сначала нужно определиться с такими важными пунктами, как:

- контуры, размер и форма будущей крыши;

- материал изготовления верхнего и нижнего поясов фермы, а также ее решетки;

- угол наклона и планируемая нагрузка.

Запомните одну простую вещь вещь: у каркаса из профильной трубы есть так называемые точки равновесия, которые важно определить для устойчивости всей фермы. И очень важно подобрать под эту нагрузку качественный материал:

Профильные трубы для ферм бывают двух видов сечений: прямоугольного или квадратного. Выпускаются они разного диаметра, с разной толщиной стенок:

- Для малогабаритных построек мы рекомендуем трубы до 4,5 метров длиной, сечением 40х20х2 мм.

- Если вы будете изготавливать фермы длиннее 5 метров, тогда выбирайте профиль с параметрами 40х40х2 мм.

- Для полномасштабного строительства крыши жилого дома вам понадобятся профильные трубы с такими параметрами: 40х60х3 мм.

Устойчивость всей конструкции прямо пропорциональна толщине профиля, поэтому для изготовления ферм не используйте трубы, предназначенные для стоек и каркасов. Также обратите внимание, каким именно методом было изготовлено изделие: электросварным, горячедеформированным или холодным деформированнием.

Если же вы беретесь изготавливать фермы самостоятельно, берите заготовки квадратного сечения – с ними работать проще всего. Приобретите квадратный профиль 3-5 мм толщиной, который будет достаточно прочным и по своим характеристикам близок к металлическим брусьям.

Обязательно учитывайте при проектировании снеговые и ветровые нагрузки в вашей местности. Ведь большое значение при выборе профиля имеет угол наклона ферм:

Более точно спроектировать ферму из профильной трубы вы сможете при помощи онлайн-калькуляторов.

Отметим только, что самая простая конструкция фермы из профильной трубы представляет собой несколько вертикальных стоек и горизонтальные уровни, на которые можно крепить стропила для крыши. Приобрести такой каркас можно в готовом виде, даже под заказ в любом городе России.

Этап III. Рассчитываем внутреннее напряжение ферм

Самое важное и ответственное задание – это правильно произвести расчет фермы из профильной трубы и подобрать нужный формат внутренней решетки. Для этого нам понадобится калькулятор или подобное ему другое программное обеспечение, а также некоторые табличные данные СНиПов, которые за это:

- СНиП 2.01.07-85 (воздействия, нагрузки).

- СНиП п-23-81 (данные по стальным конструкциям).

По возможности ознакомьтесь с этими документами.

Форма крыши и угол наклона

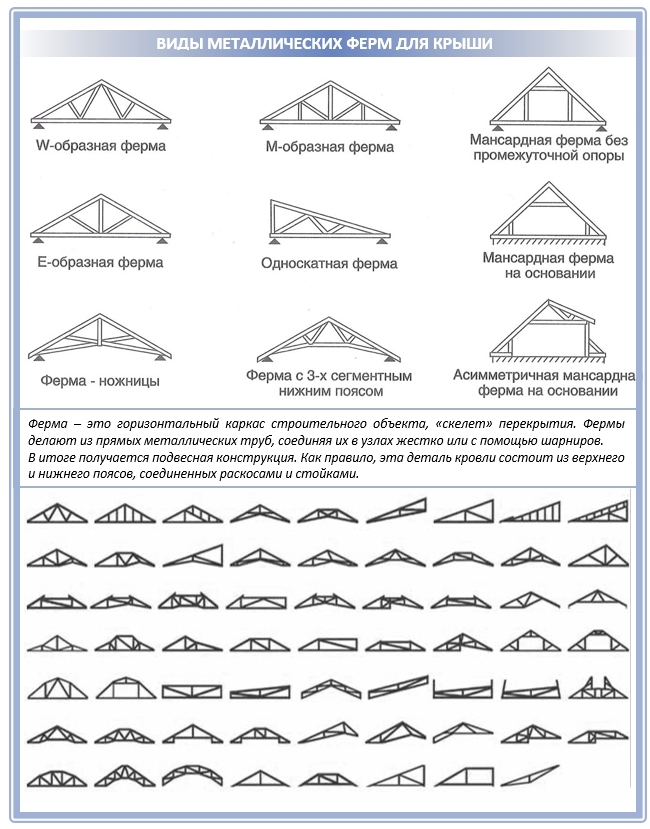

Ферма нужна для какой конкретно кровли? Односкатной, двускатной, купольной, арочная или шатровой? Самый простой вариант, конечно же, это изготовление стандартного односкатного навеса. Но и достаточно сложные фермы вы также способны рассчитать и изготовить самостоятельно:

Стандартная ферма состоит из таких важных элементов, как верхний и нижний пояс, стойки, раскосы и вспомогательные подкосы, которые еще называют шпренгелями. Внутри ферм располагается система решеток, для соединения труб используется сварные швы, клепки, специальные парные материалы и косынки.

И, если вы собираетесь изготовить сложную по форме крышу, то такие фермы станут для нее идеальным вариантом. Их очень удобно изготавливать по шаблону прямо на земле, и только потом поднимать наверх.

Чаще всего при строительстве небольшого дачного домика, гаража или бытовки применяются так называемые фермы полонсо – особая конструкция треугольных ферм, соединенных затяжками, и нижний пояс здесь выходит приподнятым.

По сути, в этом случае, чтобы повысить высоту конструкции, нижний пояс делают ломаным, и он тогда составляет 0,23 от длины полета. Для внутреннего пространства помещения очень удобно.

Итак, всего есть три основных варианта изготовления фермы в зависимости от наклона крыши:

- от 6 до 15°;

- от 15 до 20°;

- от 22 до 35°.

В чем разница спросите вы? Например, если угол конструкции будет небольшой, всего до 15°, тогда фермы рационально делать трапециевидной формы. И при этом вполне можно уменьшить вес самой конструкции, беря в высоту от 1/7 до 1/9 от от общей длины полета.

Т.е. руководствуйтесь таким правилом: чем меньше вес, тем больше должна быть высота фермы. А вот если мы вас будет иметь уже сложную геометрическую форму, тогда нужно выбрать другой тип фермы и решеток.

Виды ферм и формы крыши

Вот пример конкретных ферм для каждого вида крыши (односкатной, двускатной, сложной):

Давайте разберемся с видами ферм:

- Треугольные фермы – классика изготовления основы для крутых скатов крыши или навесов. Сечение труб для таких ферм нужно подбирать с учетом веса кровельных материалов, а также эксплуатации самой постройки. Треугольные фермы хороши тем, что обладают простыми формы, просты в расчете и исполнении. Их ценят за подкровельное обеспечение естественным светом. Но отметим и недостатки: это дополнительные профили и длинные стержни в центральных сегментах решетки. А также здесь вам придется столкнуться с некоторыми сложностями при сварке острых опорных углов.

- Следующий вид – полигональные фермы из профильной трубы. Они незаменимы при сооружении больших площадей. Сварка у них уже более сложной формы, а поэтому для облегченных конструкций их не проектируют. Зато такие фермы отличаются большей экономией металла и прочностью, что особенно хорошо для ангаров с большими пролетами.

- Прочной считается также ферма с параллельными поясами. Отличается от других такая ферма тем, что у нее все детали – повторяющиеся, с одинаковой длиной стержней, поясов и решеток. То есть здесь минимум стыков, а поэтому рассчитывать и варить такую из профильной трубы проще всего.

- Отдельный вид – это односкатная трапециевидная ферма с опорой на колонны. Такая ферма идеальна, когда необходима жесткая фиксация сооружения. У нее есть уклоны (раскосы) по боковым сторонам и отсутствуют длинные стержни верхней обрешетки. Подходит для крыш, которым особенно важна надежность.

Вот пример изготовления ферм из профильной трубы как универсального варианта, который подходит для любых садовых построек. Речь идет о треугольных фермах, и вы наверняка их уже видели много раз:

Треугольная ферма с ригелем тоже достаточно проста, и вполне подходит для строительства беседок и бытовки:

А вот арочные фермы в изготовлении уже намного сложнее, хотя и обладают рядом своих ценных преимуществ:

Главное ваша задача – центрировать элементы фермы из металла от центра тяжести по всем направлениям, говоря простым языком, минимизировать нагрузку и грамотно ее распределить.

Поэтому выбирайте тот вид ферм, который подходит для этой цели больше. Кроме перечисленных выше, популярностью пользуются также ферма-ножницы, асимметричная, П-образная, двухшарнирная, ферма с параллельными поясами и мансардная ферма с опорами и без них. А также мансардный вид фермы:

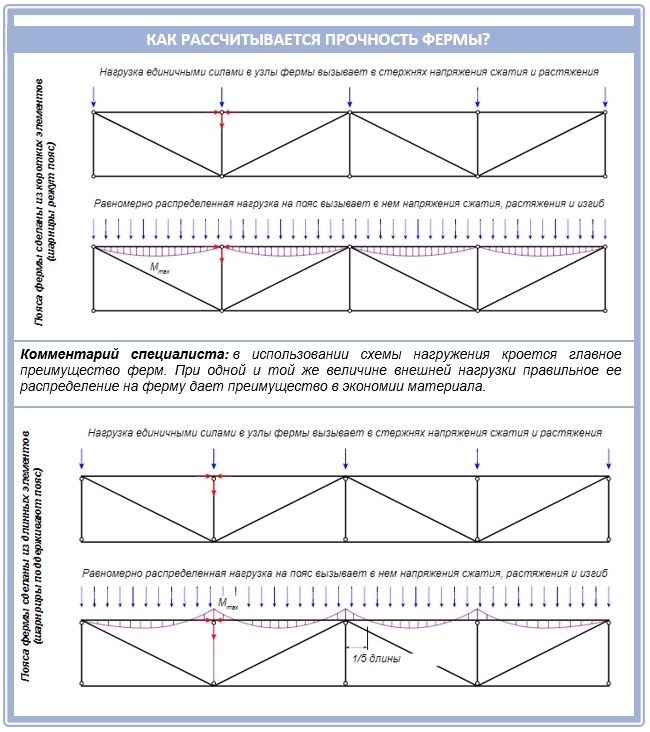

Типы решеток и точечная нагрузка

Вам будет интересно узнать, что определенный дизайн внутренних решеток ферм подбирается вовсе не из эстетических соображений, а вполне практичных: под форму крыши, геометрию потолка и расчет нагрузок.

Вам нужно спроектировать свою ферму таким образом, чтобы все силы сосредотачивались конкретно в узлах. Тогда в поясах, раскосах и шпренгелях изгибающих моментов не будет – они станут работать только на сжатие и растяжение. И тогда сечение таких элементов уменьшают до необходимого минимума, значительно при этом экономя на материале. И саму ферму ко всему вы спокойно можете сделать шарнирной.

В противном случае, на ферму будут постоянно действовать распределенная по стержням сила, и появится изгибающий момент, в дополнение к общему напряжению. И здесь тогда важно грамотно просчитать максимальное изгибающее значения для каждого отдельного стержня.

Тогда сечение таких стержней должно быть больше, чем если бы сама ферма была нагружена точечными силами. Подведем итог: фермы, на которых распределенная нагрузка действует равномерно, изготавливают из коротких элементов с шарнирными узлами.

Давайте разберемся, в чем преимущество того или иного вида решетки в плане распределения нагрузки:

- Треугольная система решетки всегда применяются в фермах с параллельными поясами и трапецеидальной ферме. Ее основное преимущество в том, что она дает самую маленькую суммарную длину решетки.

- Раскосная система хороша при небольшой высоте ферм. Но расход материала на нее немалый, ведь здесь весь путь усилия идет через узлы и стержни решетки. А поэтому при проектировании важно заложить максимум стержней, чтобы длинные элементы оказались растянутыми, а стойки – сжатыми.

- Еще один вид – шпренгельная решетка. Ее изготавливают в случае нагрузок верхнего пояса, а также тогда, когда нужно уменьшить длину самой решетки. Здесь преимущество в соблюдении оптимального расстояния между элементами всех поперечных конструкций, которое, в свою очередь, позволяет сохранить нормальное расстояние между прогонами, что будет практичным моментом для монтажа элементов кровли. Но создавать такой решетку своими руками – довольно трудоемкое занятие с дополнительным расходам металла.

- Крестовидная решетка позволяет распределить нагрузку на ферму сразу в обоих направлениях.

- Еще один вид решетки – перекрестная, где раскосы крепятся прямо к стенке фермы.

- И, наконец полураскосная и ромбическая решетки, самая жесткая из перечисленных. Здесь взаимодействует сразу две системы раскосов.

Мы подготовили для вас иллюстрацию, где собрали все виды ферм и их решеток вместе:

Вот пример того, как изготавливают ферму с треугольной решеткой:

Изготовление фермы с раскосной решеткой выглядит так:

Нельзя сказать, что какой-то из видов ферм определенно лучше или хуже другого – каждый из них ценен меньшим расходом материалов, более легким весом, несущими способностями и методом крепления. Рисунок отвечает за то, какая схема нагрузок будет на нее действовать. И от выбранного типа решетки напрямую будет зависеть то, какой будет вес фермы, внешний вид и трудоемкость ее изготовления.

Отметим еще такой необычный вариант изготовления фермы, когда она сама по себе становится частью или опорой для другой, деревянной:

Этап IV. Изготавливаем и устанавливаем фермы

Мы дадим вам несколько ценных советов, как самостоятельное без особых сложностей сварить такие фермы прямо у себя на участке:

- Вариант первый: можно обратиться к заводу, и они сделают на заказ по вашему рисунку все нужные отдельные элементы, которые вам останется только сварить уже на месте.

- Второй вариант: приобретите готовый профиль. Тогда вам останется только обшить фермы изнутри досками или фанерами, а в промежутке уложить по необходимости утеплитель. Но и обойдется этот способ, конечно же, дороже.

Вот, к примеру, хороший видео-урок, как удлинить трубу при помощи сварки и достичь идеальной геометрии:

Вот также очень полезное видео, как отрезать трубу под углом 45°:

Итак, теперь подходим непосредственно к сборке самих ферм. Справиться с этим вам поможет такая пошаговая инструкция:

- Шаг 1. Сначала подготовьте фермы. Лучше их заранее сваривать прямо на земле.

- Шаг 2. Установите вертикальные опоры для будущих ферм. Крайне важно, чтобы они были действительно вертикальными, поэтому проверьте их отвесом.

- Шаг 3. Теперь возьмите продольные трубы и приварите их к опорным стойкам.

- Шаг 4. Поднимите фермы и приварите их к продольным трубам. После этого все места соединения важно очистить.

- Шаг 5. Готовый каркас покрасьте специальной краской, предварительно очистив и обезжирив его. Особое внимание при этом уделите местам соединения профильных труб.

С чем еще сталкиваются те, кто изготавливает такие фермы в домашних условиях? Во-первых, заранее продумайте опорные столики, на которых вы будете класть ферму. Далеко не лучший вариант бросить ее на землю – работать будет очень неудобно.

Поэтому лучше поставить небольшие мосты-опоры, которые будут немного шире, чем нижний и верхний пояс фермы. Ведь вы будете вручную замерять и вкладывать между поясами перемычки, и важно, чтобы они не проваливались на землю.

Следующий важный момент: фермы из профильной трубы тяжеловаты на вес, а поэтом вам понадобится помощь минимум еще одного человека. Кроме того, не помешает подмога и в такой нудной и кропотливой работе, как зашкуривание металла перед варкой.

Также в некоторых конструкциях приходится сочетать разные виды ферм, чтобы присоединить крышу к стене здания:

Еще учитывайте, что нарезать фермы вам нужно будет много, для всех элементов, а поэтому советуем вам либо приобрести, либо соорудить самодельный станок по типу того, что в нашем мастер-классе. Вот как он работает:

Во так, шаг за шагом, вы составите чертеж, рассчитаете решетку фермы, сделаете заготовки и сварите конструкцию уже на месте. Причем у вас в расходе будут также и остатки профильных труб, поэтому, ничего не нужно будет выбрасывать – все это понадобится для второстепенных деталей навеса или ангара!

Этап V. Зачищаем и окрашиваем готовые фермы

После того, как вы установите фермы на их постоянное место, обязательно обработайте их антикоррозийными составами и окраски полимерными красками. Идеально подойдет для этой цели краска, которая отличается долговечностью и устойчивостью к ультрафиолету:

Вот и все, ферма из профильной трубы готова! Остаются только финишные работы по обшивке ферм изнутри отделкой и снаружи кровельным материалом:

Поверьте, изготовить металлическую ферму из профильной трубы для вас на самом деле не составит большого труда. Огромную роль играет грамотно составленный чертеж, качественная сварка фермы из профильной трубы и желание все сделать правильно и аккуратно.