Как выращивать крокусы в квартире

Добавить в избранное

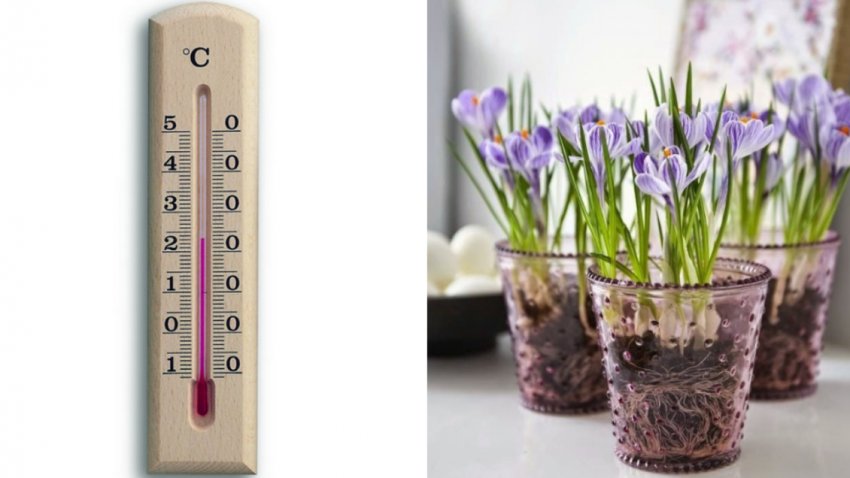

Уставая от зимних месяцев, множество людей мечтают об окончании холодного сезона и радуются, заметив подоконник, на котором поселилась частица весны. Существует проверенный способ получить такую красоту в квартире — высадить в горшки ранние цветущие растения. Статья посвящена тому, как легко и правильно вырастить крокусы дома в горшке.

- Условия для выращивания крокусов дома

- Освещённость

- Температура и влажность

- Ёмкость для посадки

- Посадка и уход

- Сроки посадки

- Обработка луковиц

- Высаживание в грунт

- Видео: Как посадить крокусы в горшке

- Полив и обрезка

- Подкормка

- Какие трудности при выращивании могут возникнуть

Условия для выращивания крокусов дома

Крокусы (crocus) отлично подходят для выращивания на подоконнике, террасе и балконе. Эта культура относится к первоцветам, поскольку весной распускается одной из первых. Субстрат для неё должен быть рыхлым, легко прогревающимся, с нейтральной или слабокислой реакцией. Луковицы склонны к гниению, поэтому они не будут расти на тяжёлой, болотистой почве без дренажа. Посаженные на песчаных почвах, они почти не расцветают, а рост их клубней невелик.

Растение имеет узкие зелёные листья, напоминающие стрелки, их высота редко превышает 10–12 см, и цветки с шестью округло-вытянутыми нежными лепестками. В зависимости от сорта, бутоны имеют различную окраску: белую, фиолетовую, нежно-сиреневую, жёлтую, полосатую. Высота плодовой стрелки может быть от 10 до 15 см.

Интересные сорта:

- «Память» — имеет пурпурно-синие цветки;

- «Цветочная запись» — с тёмно-фиолетовыми лепестками;

- «Кремовая Красота», «Гранд Жёлтый» — с жёлтыми бутонами;

- «Жанна д’Арк» — имеет лепестки белого цвета;

- «Король полосатый» и «Пиквик» — с необычной полосатой окраской.

Чтобы растения на подоконнике хорошо развивались, и в итоге — расцвели, им необходимо обеспечить подходящую температуру, влажность воздуха и освещение. Очень важно также правильно выбрать контейнеры для выращивания крокусов, одним из наиболее важных параметров является их глубина.

Освещённость

Наиболее красивого цветения можно добиться от крокусов, расположив горшочки с ними в месте, хорошо освещённом солнечными лучами в течение дня. Листьям не грозят термические ожоги, поскольку весной излучение дневного светила не такое интенсивное, как летом.

Температура и влажность

Следующим шагом является посадка крокусов в горшки, где их планируется выращивать, или в специальные широкие и мелкие блюда с водой. Расположение производится таким образом, чтобы верхняя часть луковицы выступала над уровнем земли. Растения, выращенные в воде, размещают так, чтобы жидкости достигали только корни.

Затем горшки перемещают в помещения с температурой около +10. +12°C. При этой комнатной температуре культура начинает развиваться и выпускать длинные зелёные листья и плодовые стрелки. Когда побеги достигают длины 8–14 см, растение перемещают в помещение с тёплым воздухом (около +20°C), где они остаются до цветения.

Такие условия являются лучшими для развития большинства горшечных растений, особенно луковичных видов. Конечно, минимальные отклонения не будут сильно влиять на состояние цветов, но если владелец желает, чтобы они правильно развивались, то желательно поддерживать правильную температуру.

Ёмкость для посадки

В последние годы появилось много стеклянных сосудов для выращивания луковичных цветов в воде. Эти блюда имеют малую глубину и правильно подобранную ширину. Клубни растений, выращенных в воде, в дальнейшем следует выбросить, потому что очень редко из них можно вновь получить плодовые стрелки.

Горшки также могут быть изготовлены из необожжённой глины, керамики, фарфора, фаянса, гипса, пластика, металла. Их глубина не должна превышать 7–10 см, а ширина может варьироваться в зависимости от того, сколько растений одновременно будет выращиваться в этой ёмкости. Такие мелкие контейнеры заполняют почвой не более чем на одну треть, поскольку во время высадки в землю углубляется только корневое донышко луковицы.

Посадка и уход

Владелец постоянно следит за тем, чтобы корни крокусов имели непрерывный доступ к воде, потому что во время интенсивного развития им нужно много влаги для роста. Чтобы растения цвели дольше, в это время необходимо понизить температуру в помещении, по крайней мере, в ночное время. В этом случае формирование бутонов продлится гораздо дольше. Летом луковицы пересаживают в почву в саду или выращивают в тех же контейнерах, ухаживая за ними до окончания сезона вегетации.

Для правильного ухода лучше всего купить специальный комнатный термометр. Его помещают рядом с домашними цветами, чтобы иметь возможность контролировать возможные изменения температуры. Это особенно важно в начале выгонки, когда несоблюдение температурного режима влияет на своевременное появление зелёных ростков.

Для нормального роста домашним крокусам необходим правильно увлажнённый воздух, благодаря которому поддерживается транспирационный баланс. Чрезмерная сухость окружающей среды вызывает большую потерю влаги, что в конечном итоге приводит к пожелтению листьев, увяданию плодовой стрелки, а, возможно, и к гибели цветка.

Зимой и ранней весной воздух в квартире обычно требует увлажнения, т. к. его сухости способствует отопительный сезон. Это плохо сказывается на развивающихся или цветущих крокусах, поскольку уровень влажности резко меняется, например, внезапно опускается с 80% до 40%, что вызывает шок у растений.

Чтобы этого не допустить, владельцам рекомендуется установить в помещении специальное устройство для увлажнения воздуха. Но это стоит довольно дорого и может вызвать у людей аллергическую реакцию, поэтому лучшим решением будет просто поставить горшок с растущими в почве крокусами на влажный гравий, что обеспечит их нужным количеством воды. Можно также увлажнять воздух, распыляя влагу по комнате из ручного пульверизатора несколько раз в сутки.

Эти цветы лучше всего сажать группами из 10–20 растений — тогда они выглядят наиболее эффектно В открытом грунте они идеально подходят для рокария. .Культуру также можно высадить на газонах, весной они оживят зелёную траву яркими пятнами.

Сроки посадки

При создании весенней композиции на подоконнике цветоводу нужно сразу решить, желает ли он сохранить эти растения на следующие сезоны. Если крокусы планируется выращивать в течение нескольких лет, то нужно предоставить им лучшие условия для дальнейшего развития, например, пересадить в большой горшок или на клумбу.

Обработка луковиц

Разведение культуры довольно простое, «детки», образовавшиеся рядом с материнской луковицей, выкапывают каждые 3–4 года, после того как высохнут листья, на рубеже августа и сентября. Их очищают от почвы и сушат при +20. +25°C. Хранят в сухом, проветриваемом месте до осени, когда приходит время высадки в контейнер или на клумбу. Между молодыми растениями соблюдают интервалы в 5–10 см.

Если правильно провести подготовку и хранение посадочного материала, крокусы зацветут следующей весной, но с одним условием — растения должны быть абсолютно здоровыми. Луковица, имеющая гниль или пятна, а также взятая из экземпляров, имеющих уродливую надземную форму, для этого не пригодна.

Высаживание в грунт

Культура является морозостойкой и без проблем зимует под слоем грунта. Необязательно выкапывать цветы сразу же после окончания сезона, можно делать это раз в три или четыре года. Это обязательное условие успеха, поскольку если не проводить рассаживание, то количество подземных клубней ежегодно будет увеличиваться, а их размер уменьшаться, вследствие чего бутоны будут мелкими и некрасивыми. Со временем загущенное растение совсем перестанет цвести.

Видео: Как посадить крокусы в горшке

Рассадку молодых клубней производят в сентябре (последняя неделя) или в первой половине октября. Луковицу нужно аккуратно извлечь из плотного горшка, в котором она росла весной. Важно это сделать так, чтобы не повредить корни, после чего пересадить в большую ёмкость (с большими дренажными отверстиями), заполненную плодородной садовой почвой. При желании, можно поместить крокусы на лето в открытый грунт клумбы.

Полив и обрезка

В летнее время крокусы, растущие в открытом грунте или в переносных контейнерах, необходимо регулярно обеспечивать влагой. Полив проводят 2–3 раза в неделю, небольшими дозами, так, чтобы земля в прикорневом слое всегда была немного влажной. Когда надземная часть начинает усыхать, это служит сигналом для постепенного прекращения подачи воды.

Плодовую стрелку и листья рекомендуется обрезать после того, как они высохнут. Процедура проводится с использованием острого садового секатора. После уборки увядшей надземной части, все питательные вещества начинают поступать в луковицу, способствуя набору массы и вызреванию, а также закладке цветочных почек к следующему сезону.

Подкормка

Через неделю после пересадки нужно начинать подкармливать растения, используя разведённые сложные удобрения и совмещая с поливом. В летнее время крокусы удобряют в течение 2–3 месяцев. Только после появления первых признаков старения приходит время прекратить подкормки. В качестве подкормки желательно приобретать готовые минеральные удобрения с повышенным содержанием калия — это обеспечит обильное цветение культуры в следующем году.

Какие трудности при выращивании могут возникнуть

Одной из главных проблем в выращивании крокусов является то, что растение отказывается выбрасывать стрелки с бутонами. Чтобы добиться хорошего цветения, культуре необходимо обеспечить правильные условия хранения и подходящий температурный режим.

Другой способ охладить посадочный материал луковичных культур — хранить их в холодильнике. Этот метод особенно рекомендуется людям, живущим в многоквартирных городских домах. Правильно подготовленные клубни можно также приобрести зимой в садовых магазинах. Яркие распустившиеся бутоны крокусов свидетельствуют о том, что зима закончилась и уверенно приближается весенний сезон. Несомненно, эта красивая ранняя культура стоит заботы и ухода цветоводов.

Терморезаки для пенопласта из подручного материала.

Что-то стало холодать. в этом году, встал вопрос утепления потолка. Гараж хоть и с долгосрочным съёмом, но один фиг не свой и капитальные вложения только в случае крайней необходимости. В этом году решено было утеплить вторую часть гаража. Планируются полномасштабные “боевые действия” и работать зимой, при +5 градусах, как-то не очень. На отопление был сварен и подключен очередной регистр и что бы не топить улицу, собраны все остатки пенопласта для утепления потолка. Остатков оказалось маловато, ровно половина от необходимого объема. Толщина листов в наличии- 10 см., поэтому принял решение резать пополам. Пятисантиметровый лист, тоже неплохо удержит тепло и всех листов хватит при таком раскладе. Естественно встал вопрос резки. Можно было бы справиться и обычной ножовкой, но идеально ровно распустить большой лист не получится, да и уборка после всего этого действа, оптимизма не прибавляла. Хуже нет “снега” после резки пенопласта. Поэтому решил потратить немного времени и сделать всё аккуратно и цивильно. С помощью терморезака. Всю конструкцию, делал по упрощённому варианту, из того, что было под рукой. Итак, снова мастерим…

“Огород городить” решил прямо на верстаке, размеры позволяют да и сам резак получается компактным.

В качестве основания, была взята фанерная полоса толщиной 10 мм.

По краям были установлены две шпильки диаметром 8 мм. В верхней части, просверлены отверстия для крепления нихромовой проволоки.

Сами шпильки, крепятся с помощью двух гаек и двух шайб. Ослабив затяжку и перемещая шпильку, можно регулировать высоту проволоки и соответственно толщину реза. В моём случае, это около 100 мм. Пока хватит, при особой нужде, высоту можно будет сделать любой. Вопрос лишь в длине шпилек.

Сама нихромовая проволока, толщиной 0.7 мм и длиной 110 см, натянута между шпилек через керамические кольца, взятые из регулятора умершей электроплитки. Они выступают в роли изолятора.

С одной стороны, крепление “жёсткое”. Кольцо из обычной проволоки 1 мм.- керамическое кольцо- нихромовая проволока.

С другой стороны: пружина- керамическое кольцо- нихромовая проволока. При нагреве нихромовая проволока увеличивается в длину. Именно пружина устранит провисание и даст необходимую натяжку проволоки. При установке пружины, её необходимо немного растянуть.

Далее питание всего хозяйства. В идеале, лучше использовать латр. С его помощью можно точно регулировать напряжение и соответственно степень нагрева нихромовой проволоки. В моём случае, этого чудо-аппарата не было, поэтому использовались выводы с гаражного музыкального центра. В очередной раз выручает, не зря делал)

Напряжения 12 в. вполне хватило для нормальной работы резака. Контакт проводов и проволоки с помощью зажимов от контактных колодок. Просто припаять медный провод к нихрому не получится. В торце фанерной полосы, сделан паз для провода идущего от дальнего контакта, дабы не болтался и не мешал. Оба провода, подсоединены к колодке. К ней будет подводиться питание.

После сборки, устанавливаем всю конструкцию на стол и крепим парой саморезов. Две фанерные полосы для того, что бы лист проходил через резак на одном уровне. Пара брусков по бокам- направляющие для листа.

Вот в принципе и всё. Ложем лист, подаём питание и прогоняем лист через резак. Скорость подачи листа- опытным путём, походу становится понятно.

На выходе- две половинки одинаковой толщины с аккуратными кромками.

В процессе сборки появилась идея сделать еще один резак. В любом случае, при утеплении придется подрезать листы в размер. Можно было бы воспользоваться той же ножовкой, но мысли о куче мусора опять заставили взяться за инструмент.

Сам принцип, тот же что и в первом резаке, только проволока будет закреплена вертикально.

Сначала, делаем столешницу из ДСП, размером 100х110 см. Снизу, по периметру, крепим рамку шириной 5 см. В получившемся углублении, будут установлены элементы резака.

На самом столе, крепим кронштейн сваренный из профтрубы 20х20 мм.

Кронштейн крепится к столу болтами, через закладные втулки. После работ, всю конструкцию можно разобрать и компактно хранить до следующего раза.

Далее, уже знакомый процесс. К кронштейну крепим связку: пружина-изолятор- нихромовая проволока

Снизу, из согнутой полоски с отверстиями второй конец. На фото сам принцип виден. С нижней частью чуток напортачил в плане аккуратности. Где-нибудь да ошибешься( Впрочем, на “ходовых качествах” это не отразилось, поэтому пока оставил так.

С подводкой питания: верхний конец через зажим, нижний, в силу конструкции, получилось подключить через клемму.

Остается подключить питание и работать. Но одна закавыка все же есть. При подключении напряжения 12 В., метровая проволока разогревалась как говорится: “то что доктор прописал”. В этом резаке, длина (50 см.) и сопротивление уменьшились вдвое и при подаче 12 В., нихром разогрелся докрасна, а это не есть гут. Тут бы ЛАТР бы, но нет его. Зато есть выход с напряжением 5 В. Подключаем… все в норме. Нормальный разогрев для резки. Теперь пробуем.

Для работы с листами, фрезернул прорези и установил направляющую планку. Теперь можно резать ровненько и в нужный размер.

Поигравшись с листом, попробовал “фигурку”.

Все режет отлично. Остается только отточить правильнонаправляемость))

В целом резаки удались и пригодятся они не только для резки пенопласта для утепления. Впереди работа над Санычем и будет много работы со стеклопластиком. А пенопласт, как известно, отличный материал для изготовления макетов. Так что, все в тему.

Правда возникла идея по поводу еще одного резака… но это уже другая история

Как осуществляется резка пенопласта?

При строительных и отделочных работах возникает вопрос, чем осуществить резку пенопласта так, чтобы он не крошился. Для этого используют специальные инструменты и приемы, которые выбираются на основании размеров пенопластовой плиты. Такие резаки можно приобрести в магазине или изготовить самостоятельно. Чтобы сделать инструмент своими руками, не потребуются специальные знания или навыки.

Нихромовый резак своими руками

Осуществляется резка пенопласта струной, раскаленной до +120…+150°С и плавящей материал. Благодаря этому срез ровный, а пенопласт не крошится. На таких приспособлениях устанавливается нихромовая нить, через которую пропускается электричество. Сделать простой резак можно своими руками. Он отличается от станка портативностью и компактностью, поэтому температуру нагрева нихромовой проволоки на нем регулировать нельзя.

Необходимые инструменты и материалы

Чтобы сделать резак с нихромовой проволокой для резки пенопласта, понадобятся такие инструменты и материалы:

- небольшой деревянный брусок;

- шуруповерт и сверло;

- 2 карандаша;

- 2 отрезка медной проволоки;

- круглогубцы;

- термоклей или ПВА;

- изолента;

- коннектор для батареек;

- выключатель;

- 1 м проводов;

- паяльник;

- нихромовая нить.

Последняя продается в магазине радиодеталей. Также ее можно взять со старых нагревательных элементов от фена, кипятильника, бойлера и пр.

Самодельный резак для пенопласта

Самодельный резак предназначен для незначительных работ. Раскроить им весь лист пенополистирола не представляется возможным. Чтобы осуществить резку пенопласта в домашних условиях, необходимо:

- В деревянном бруске длиной 10-11 см сделать 2 отверстия. Они должны совпадать с диаметром карандашей. От края нужно отступить на 1-1,5 см. Углубление должно быть немного глубже половины бруска, чтобы зафиксировать карандаши. Благодаря такому расстоянию можно порезать лист пенопласта практически любой толщины.

- Оба карандаша вклеить в отверстия с помощью термоклея или ПВА.

- В каждом из карандашей сверху сделать небольшое отверстие для медной проволоки.

- Медную проволоку согнуть круглогубцами таким образом, чтобы на ее концах получились маленькие кольца. После этого установить в отверстия в карандашах.

- Коннектор для батареек приклеить перпендикулярно к деревянному бруску. Дополнительно он будет исполнять роль ручки.

- На брусок наклеить выключатель, чтобы можно было обесточивать струну.

- Затем подключить к коннектору 2 провода. После этого соединить с выключателем, а потом каждый вывести на отдельный карандаш. Чтобы провод не провисал и не мешал работе, его фиксируют изолентой. Чтобы обеспечить надежное качество подключения, нужно припаять провода к коннектору. Места соединений нужно изолировать с помощью термоусадочной трубки или изоленты.

- Второй конец каждого провода очистить от оплетки и прикрутить к медной проволоке. Соединение припаять.

- Нихромовую нить продеть в кольца из медной проволоки и закрепить на них. Струна должна быть туго натянута между карандашами. При нагревании она растягивается и немного провисает. Чем сильнее натяжение, тем меньше провисание.

- В коннектор вставить батарейки и приступить к резке пенопластовых листов.

Таким образом можно сделать простой прибор для резки пенопласта своими руками. И еще один вариант изготовления станка смотрите на видео:

Станок для резки пенопласта своими рукам

Станки для резки удобнее тем, что в них режущая нить зафиксирована и нужно двигать только пенопласт. Это позволяет повысить точность движений. При изготовлении понадобятся такие же инструменты и техника, как и в предыдущем случае.

Для начала нужно сделать столик, который представляет собой деревянное основание с небольшими ножками. Стол должен быть ровным и гладким, чтобы не допустить деформации пенопласта. Размеры основания выбираются произвольно. Перпендикулярно к столешнице прикручивается брусок, а к нему под углом 90° крепится деревянная перекладина. Затем необходимо усилить конструкцию перемычкой.

Угловой линейкой отмечается место, в которое будет уходить нить накаливания. Если поверхность достаточно ровная, это можно сделать с помощью отвеса. Для этого в торец вкручивается саморез с широкой шляпкой, а на него накручивается нить с грузом. В выбранном месте сверлится отверстие диаметром 6 мм. Чтобы струна не обжигала дерево, устанавливается пластина из текстолита или металла. Следует поставить материал заподлицо с поверхностью.

В отверстие продевается проволока, нижний конец которой надевается на саморез. Шуруп вкручивается рядом с отверстием. Длина спирали должна быть такой, чтобы при нагревании последняя становилась красной. Поскольку при высоких температурах проволока удлиняется, необходимо использовать компенсирующую пружину, чтобы избежать провисания. На верхний саморез насаживается пружина, а к ней крепится нихромовая нить.

К концам нити подсоединяется источник энергии, которым может служить аккумулятор с напряжением 11,7-12,4 В. Чтобы регулировать этот показатель, используют схему тиристорного регулятора. Регулятор можно взять от электрической болгарки. Также контролировать напряжение можно с помощью спирали на станке для резки пенополистирола.

Эта спираль устанавливается на деревянном бруске, к которому крепится верхний край нити накаливания. Соединяется с проволокой последовательно. Ее функция заключается в удлинении нихромовой нити и, соответственно, уменьшении напряжения. Достичь этого можно, меняя место подключения к нихромовой спирали. Чем меньше расстояние, тем сильнее греется нить и больше плавится пенопласт.

Если к станку подключается трансформатор, он должен иметь гальваническую развязку. При этом должен использоваться трансформатор с отводами.

Для плавных и ровных срезов нужно сделать направляющую рейку. Ее изготавливают из бруска или любого другого ровного материала.

С помощью такого несложного станка осуществляется резка пенопласта своими руками. Дополнительно можно сделать разные приспособления. Можно изготовить во время ремонта стусло своими руками или лоток, которые помогут ровно порезать материал под нужными углами.

Технология 3D-резки пенопласта

Пенополистирольную продукцию стали широко использовать в маркетинговых и декоративных целях. Из пенополистирола делают логотипы компаний, вырезают названия, различные фигурки, элементы декора и пр. Поэтому 3D-резка приобрела широкую популярность. Использование пенопласта позволяет сэкономить средства и в то же время получить качественный и долговечный продукт.

Объемная резка осуществляется на специальных станках. Они раскраивают материал с помощью длинных струн или лазера и позволяют придать пенопласту любую форму.

Фигурная резка пенопласта

Фигурная резка пенополистирола осуществляется на специальных станках. Некоторые из них оборудованы ЧПУ. При работе на станке толщина листов пенопласта не имеет значения. Однако для несложной резки можно использовать простой резак, сделанный своими руками.

Резак для пенопласта — 3 простые инструкции для самостоятельной сборки

Давно кануло в лету типовое строительство. Заметно это при посещении зон малоэтажного строительства. Каждый дом индивидуален, неповторим. Но каждое домовладение требует утепления, если оно не было предусмотрено в процессе строительства. Вряд ли производители пенопласта будут производить плиты индивидуального размера при малом объёме заказа. Придётся резать. Но чем резать пенопласт при устройстве теплоизоляции здания своими руками?

Самодельный станок для резки пенопласта из ЛАТРа, трансформатора и нихромовой нити

Большинство самодельщиков изготавливают терморезак из того, что есть под рукой. Если, что и покупают, то — нихромовую нить. Остальное находят поскребя по сусекам. Именно так поступил пользователь FORUMHOUSE с ником Электрон.

Я утепляю дом пенопластом. Купил ППС толщиной 5 и 10 см. Сначала резал его ножом по линейке. Неудобно. Решил сделать станок-терморезак для пенополистирола. С ним дело пошло быстрее. Для его изготовления мне понадобились:

- стол-верстак (был в наличии);

- алюминиевый уголок;

- алюминиевый профиль;

- стальные уголки;

- деревянный брусок сечением 5х5 см;

- листы ДСП, оставшиеся от старого шкафа;

- трансформатор на 650 Вт и 36 Вольт и ЛАТР (были в хозяйстве);

- нихромовая проволока диаметром 0.5 мм длиной 5 м (купил на рынке).

Станок для резки ППС пользователь сделал так — пропустил нихромовую нить через отверстие в столе. Нить проходит через керамическую панельку от радиолампы. Для натяжения проволоки Электрон взял шпильку М10 с гайками. С одного края он сточил лыски и просверлил поперечное отверстие. В него продел пружину. Конец пружины он зажал в полиэтиленовый латунный клеммник. Во второй конец клеммы зажал струну и питающий провод. Это нужно, чтобы ток не шел через пружину, и она не потеряла пружинистые свойства. После подачи напряжения, натяжение нихромовой нити регулируется с помощью шпильки.

Пружина компенсирует изменение длины нихромовой нити при её нагревании и охлаждении.

Электрическая схема самодельного станка для резки пенопласта.

Я режу на станке листы размером 1.2х1 м. Сделал около 150 резов пенопласта одной струной. Не перегорела. Скорость реза ППС толщиной 100 мм – 10 см в секунду. Обязательно делайте третью точку крепления нити. В моём случае это — отверстие в столе, где закреплена керамическая панелька от радиолампы. Оптимальный накал нити — не до красна, а так, чтобы её было едва видно в темноте. Т.е. — почти темная.

Мобильная «коза» для резки пенопласта

Описанный выше станок эксплуатируется стационарно. Но, при монтаже мокрых фасадов на основе пенополистирола, рабочим приходится передвигаться по строительным лесам. Распускать листы по толщине. Вырезать из ППС фигурные элементы и т.д. Тяжелый станок неудобен, да и спускаться каждый раз вниз не хочется. Выход? Сделайте своими руками мобильный терморезак, т.н. «козу».

ОлегЛьвовичСпециалист по монтажу мокрых фасадов

На фасадах мы работает с мобильными «козами». С ними легко перемещаться по лесам на высоте. Можно резать пенопласт прямо по месту. Роспуск листа то толщине ведём по двум профилям. Профиля крепятся к ППС с помощью гвоздей. Как работать с приспособой наглядно видно на видео ниже.

Резак изготовлен на основе трансформатора на 250 Вт, который выдаёт 36 В. Длина рейки 1370 мм.

Резак отработал на фасадах четыре сезона. Три раза он падал с лесов. Ничего не сломалось. Струну не меняли. Второй резак эксплуатировали три сезона. Проволоку меняли раз 5. Сгорала. Причина – у него струна короче на 10 см, чем у первого резака.

Если есть трансформатор, то траты на покупку необходимых деталей для терморезака не превышают 1000 руб.

Электрическая схема мобильного станка для резки пенопласта.

А в этом видео пользователь FORUMHOUSE дымон подробно рассказывает, как изготовить аналогичный нихромовый резак своими руками.

Собираем термонож

Собрать конструкцию своими руками очень просто. Напряжение от блока питания можно подавать на нихромовую проволоку путем ее припаивания к контактам, куда подходят провода подвода напряжения. А при малой толщине пластин из стали можно подавать питание на них, при этом проволока может быть просто прикручена в нижней части, понадобится просверлить всего два отверстия.

Начальную жесткость конструкции задает блок ручки. Каждая боковая пластина крепится на уголки двумя болтами, расположенными по вертикали. Увеличивает жесткость ограничительная планка. Она одновременно задает глубину, которую будет выбирать нож и фиксирует пластины. Данную деталь удобно делать передвижной, при этом лучше всего сделать две точки зажима, на обеих пластинах, расположенные по вертикали. Например, это могут быть простые болты и П-образные скобки, надеваемые на боковые части.

Станок для резки пенопласта на основе блока питания от компьютера

Не у всех домашних мастеров в закромах завалялся трансформатор, но у многих без дела пылится блок питания от старого компа. Хорошо, что вы его не выкинули. Он пригодится, чтобы сделать терморезак для пенопласта.

Я собрал резак для пенопласта за 3 копейки. Использовал блок питания от компьютера и всё, что валялось на стройке — доски, рейки, шурупы. Струну сделал, растянув спираль от электроплиты. Длина спирали 10 см. Из неё получилась прямая проволока длиной 60 см, диаметром 0.5 мм. Цена вопроса – 45 руб. Натяжитель струны — молоток. Приспособу собрал на саморезы. Струну запитал, подключив к ней желтый провод блока питания на 12 Вольт и общий черный провод.

Чтобы запустить компьютерный блок питания стандарта ATX, замкните перемычкой зелёный вывод PS-ON с GND (общий провод). На фото ниже, распайка выводов 20-контактного разъёма на материнской плате. На колодке блока питания эти выходы в зеркальном отражении.

Этапы создания

Поскольку линейная резка самая распространенная, давайте рассмотрим именно этот вариант подробнее:

- Режущая часть. Для этого понадобится проволока из нихрома, приблизительно спираль с диаметром в 0,6 мм. Ей можно взять от старых электроплиты или иных нагревательных электроприборов. Длина такой проволоки должна составить 14 см (ее сопротивление будет составлять 2 ом).

- Применение трансформатора. Чтобы все было верно, первым делом надо произвести расчет напряжения и тока для нагрева режущей части. Выполнить это можно, используя формулу – закон Ома I=U/R. Таким образом, можно определиться с мощностью трансформатора питания.

- Изготовление резака. Основу можно выполнить из какого-либо металла, но его длина должна быть не менее 11 см. Дальше в торец надо прикрепить изолятор — пластинку текстолита. А теперь по краям пластины закрепить контактные группы, их можно изъять из электророзетки. Именно в эти контакты можно будет закреплять спирали с разной формой.

- Как работает резак. После того, как резак будет включен в сеть, его спираль будет нагреваться и станет слегка красноватого цвета. Именно это и имеет значение, так как подогретый резак даст возможность легко и быстро порезать пенопласт, который при этом не будет шелушиться.

Важно знать: получив такой прибор, уже за три минуты можно будет вырезать необходимую форму из листа пенопласта.

В обязательном порядке соблюдайте все правила безопасности, чтобы не травмировать себя и окружающих. Ведь мощности резака достаточно, чтобы повредить какую-либо часть тела при работе. А подключение к электричеству еще больше увеличивает риск травмирования.

Как резать пенопласт при помощи сварочного инвертора

У многих загородных жителей есть сварочный аппарат. Сворочнику везде найдётся применение. Поставить забор. Собрать самодельный станок. Подварить сломавшийся инструмент. А если использовать его, как источник питания для терморезака по пенополистиролу? Как думаете, рабочая идея?

Взяв за основу инвертор, я собрал станок для резки пенопласта. На сварочном инверторе есть регулятор силы тока. С его помощью можно легко подобрать нужное значение для резака.

Идея вызвала повышенный интерес у пользователей портала.

Я резал пенопласт с помощью сварочника. Для наглядности, снял видео.

Не каждый сварочный инвертор годится для этой роли. Функции HOT START (горячий старт) и ANTISTICK (функция, автоматически снижающая сварочный ток при залипании электрода, что предотвращает его прокаливание) могут помешать инверторному сварочному аппарату работать, как обычный БП станка для резки пенопласта.

Я пробовал прицепить к другому сварочнику сопротивление чуть больше, чем нихромовая нить. Он сразу скинул ток, т.к. сработал антистик.

Особенности

Нихромовый резак изготавливается с применением проволоки из нихрома. Это особый сплав, в составе которого несколько металлов:

- хром;

- никель;

- железо;

- кремний;

- марганец.

Качество такой проволоки регламентировано отечественными стандартами (ГОСТ 8803-89 и 127660.

Хром обеспечивает проволоке необходимую прочность, а никель пластичность. Такие сплавы можно похвалить за большое сопротивление току.

Чем больше толщина, тем меньше сопротивление, от которого, в свою очередь, зависит и уровень нагрева проволоки.

Если говорить о положительных качествах нихрома, то обязательно нужно упомянуть пластичность. Таким образом, производителю удается получить конечный продукт с желаемым сечением. Оно, в свою очередь, может быть в виде:

- овала;

- трапеции;

- квадрата.

Есть и другие качества, за которые ценятся нихромовые резаки. Этот металл не ржавеет, он устойчив к коррозии даже в агрессивной газовой и жидкой среде.

Более того, резаки обладают высокой жаропрочостью, устойчивостью к механическим воздействиям, небольшим весом.

Один из главных недостатков – высокая стоимость, которая не могла не отразиться на спросе.

Нихромовым резаком называют устройство, которое используется для фигурного выпиливания из дерева и пенопласта. В его конструкции предусмотрено два главных элемента:

- режущая часть;

- источник питания.

Поскольку конструкция у агрегата простая, изготовить инструмент можно и самостоятельно в домашних условиях. В сравнении с простым лобзиком такой агрегат обладает массой преимуществ.

Одно из них – отсутствие металлической рамки, соответственно, и глубина пропила ничем не ограничивается. Вот почему нихромовый резак чаще всего используют для выпиливания объемных деталей.

Инструмент демонстрирует высокую скорость пропила, при этом пользователю нет необходимости прилагать лишние усилия. Благодаря таким качествам можно существенно сэкономить время.

Электролобзик не сравнится с нихромовым резаком по скорости и качеству работы. Агрегат всегда идет в комплекте с нитью, но при необходимости можно заменить режущий элемент, если тот за долгий срок работы порвался.

Среди всего предлагаемого оборудования описываемого типа можно выделить резаки:

- по дереву;

- для пенопласта.

Опасность изготовления терморезака на основе ЛАТРа

Регулируемые лабораторные автотрансформаторы часто используют при изготовлении самодельных терморезаков. Так поступил пользователь FORUMHOUSE Sidyakin.

Собрал резак для роспуска пенопласта. Основа станка – крышка от письменного стола. Еще потребовались две шпильки, гайки, шайбы, спираль от электроплитки, ЛАТР и рубильник.

Вижу на фото, что на резаке выставлено 40 Вольт. На моём резаке трансформатор выдаёт 36 Вольт. Советую вам аккуратнее работать с ЛАТРом. Если будет пробой, то на проволоку пойдёт напряжение 220 Вольт.

Антон48 Пользователь FORUMHOUSE

Я тоже хочу сделать станок для резки пенопласта. Нихромовую нить возьму от старой электроплитки. Ещё у меня есть ЛАТР-2М. Пойдёт такой для резака? Там шесть выходов. Не понял, а куда подключать сеть и нагрузку?

С одним таким ЛАТРом работать нельзя — опасно, можно попасть под 220В, т. к. ЛАТР не развязывает выход от входа независимо от установленного на нем напряжения. Нужен или дополнительный трансформатор, или — подключать входы и выходы строго «ноль в ноль». Т. е. — без вилок и розеток, а на постоянно, точно зная, где ноль, а где фаза.

Такую систему нельзя сфазировать для безопасности. Относительно земли на нихромовой нити всегда будет опасное напряжение. Это автотрансформатор. Нужен еще трансформатор по входу. Посмотрите, как сделал я. Электрическая схема в начале статьи.

Станок для резки пенопласта

В общем у меня задача, нужно из пеноплэкса вырезать фигурные овалы по шаблону. Для этого нужно сделать станочек с ручным резаком. Может кто подскажет из чего лучше и эффективнее ?

Вот есть описание такого станка с использованием ЛАТР:

” >

Резать нужно такой материал:

” >

Нить вольфрамовая нужна жёсткая и толстая, что бы согнуть её по форме и протягивать вдоль шаблона.

” >

Сама форма, по которой должна быть изогнута нить, напоминает полукруг. Её рабочая длина будет примерно 50 – 60 см.

Мои видео на Ютубе:

https://www.youtube.com/channel/UCVgDANCjXzt01FjTm195Iig/videos?view=0&flow=grid&sort=dd

_maximus_ написал :

Сама форма, по которой должна быть изогнута нить, напоминает полукруг. Её рабочая длина будет примерно 50 – 60 см.

Нить не может быть изогнута, она натягивается в таких станках грузом или пружиной.

А вообще, сколько штук таких овалов надо?

Мож проще ножом вырезать, чем приблуду городить.

Натянуть нихромовую проволоку перпендикулярно плоскости рабочего стола, как на или на . Т.е. вертикально. Подводишь электричество к верхней точке крепления и к нижней. Подбираешь ток, как сказано в той статье. Соблюдаешь технику безопасности при работе с ЛАТР.

Далее шаблон из негорючего материала (листовая жесть, например, или что-то подобное, негорючее) накладываешь на пенопласт и, уложив “пакет” на стол, подводишь к разогретой проволоке и удаляешь весь пенопласт, который находится за пределами шаблона. Снимаешь шаблон – получаешь деталь с обводами, как у шаблона. Чтобы шаблон и деталь не смещались друг относительно друга, на шаблоне можно сделать пару-тройку гвоздиков, которые будут входить в пенопласт, или прихватывать пенопласт к шаблону скотчем.

из подножного материала

Может . Толстая вольфрамовая нить (от 1 мм. где то) может быть фигурно изогнута и прожигает пенопласт именно по этому профилю. Смотрите фигурную резку пенопласта.

А вообще мужики, мне нужно именно хорошая и правильная схема всей этой конструкции (резака). Может можно что то кроме ЛАТР применять или ещё что ?

Нить вот какую лучше выбрать ? ” >

Мои видео на Ютубе:

https://www.youtube.com/channel/UCVgDANCjXzt01FjTm195Iig/videos?view=0&flow=grid&sort=dd

Для нихрома “от 1 мм”, пожалуй ЛАТРа будет уже маловато. Подключите к сварочному трансформатору с регулируемым выходным напряжением. Толстую нихромовую проволоку можно подключить и непосредственно в 220 В. Но ток регулировать, подключая последовательно с лампами накаливания, ТЭНами или другими потребителями. В гараже у соседа видел обогреватель-козёл, который представлял из себя асбесто-цементную трубу с намотанной 2-мм нихромовой проволокой.

_maximus_ написал :

Нить вот какую лучше выбрать ?

С максимальным удельным сопротивлением.

_maximus_ написал :

Может . Толстая вольфрамовая нить (от 1 мм. где то) может быть фигурно изогнута и прожигает пенопласт именно по этому профилю.

Имеет смысл при серийном пр-ве.

Нихром достаточно долго работает в резаке пенопласта, когда-то в хозяйстве был участок по его выпуску, резалка без затей-наклонный лист фанеры и нихром.

Регулятор можно и на тиристоре собрать и готовый (для освещения, от эл. инструмента и т.п.) попробовать приспособить, но надо конкретные цифирки.

Если всё-таки это задача для дома, по-моему гораздее собрать по совету HotSummer в #3, во всяком случае универсальнее.

Этой конструкции ” > наверное больше полувека.

А относительно тонкая проволока упрощает блок питания, только я-бы разделительный транс поставил, открытая железяка под потенциалом сети (только ЛАТР) опасна.

HotSummer написал :

Для нихрома “от 1 мм”, пожалуй ЛАТРа будет уже маловато. Подключите к сварочному трансформатору с регулируемым выходным напряжением.

А он не будет отрубаться, думая что электрод залип ?? У меня просто с антизалипанием.

Alex___dr написал :

С максимальным удельным сопротивлением.

Хм. ну вот я в электронике то не очень шарю, поэтому и прошу тут совета подобрать именно все составляющие.

Если всё получится, то может и мелкосерийно пойдет. Но вот резать нужно именно фигурно и не по прямой а по кривой.

Как резать пенопласт нихромовой проволокой

Всем привет!

Хочу сделать себе станок для резки пеноплекса с питанием от зарядки для телефонов, выдающей 5 Вольт и до 1 Ампер, но не знаю, как правильно сделать расчет по току.

Пожалуйста одобрите или покритикуйте мой расчет, если сделал неправильно:

Проволока – х20н80

Длина проволоки = 0,3 м

Диаметр проволоки = 0,2 мм

Сопротивление 1 м проволоки = 34,6 Ом по таблице

Сопротивление 0,3 м проволоки = 34,6 / 3 = 12 Ом

Напряжение USB = 5 Вольт

Требуемая сила тока = U / R = 5 / 12 = 0,41 Ампер плюс “запас” по мощности = 0,5 Ампер

То есть, блока питания USB-зарядки (включается в розетку 220 Вольт, выдает 5В 1А), хватит с запасом по мощности, правильно?

JLCPCB, всего $2 за прототип печатной платы! Цвет – любой!

Зарегистрируйтесь и получите два купона по 5$ каждый:https://jlcpcb.com/cwc

Сборка печатных плат от $30 + БЕСПЛАТНАЯ доставка по всему миру + трафарет

_________________

+7911 200 -2820 11-17 мск

” Можно я лягу?”(C)

Connfly, один из ведущих азиатских производителей стандартных соединителей, и Компэл в рамках партнерской программы по развитию склада представляют установочные панели для микросхем. Панельки серии DS1001-01 выполнены в корпусе Dual In-Line и предназначены для многократного размещения и подключения DIP-интегральных схем в электронные устройства.

Компэл 28 октября приглашает всех желающих принять участие в вебинаре, где будет рассмотрена новая и перспективная продукция компании Traco. Мы подробно рассмотрим сильные стороны и преимущества продукции Traco, а также коснемся практических вопросов, связанных с измерением уровня шумов, промывкой изделий после пайки и отдельно разберем, как отличить поддельный ИП Traco от оригинала.

Автозарядка ток в 1

5 ампер, может быть, и выдаст, но будет ли она работать? На выходе этой зарядки будет 1

3 вольта, и как она это переживёт?

Боюсь тут нужен динамический регулятор тока (измеряющий температуру проволоки по её сопротивлению, например). Иначе будет тяжело резать, придётся очень долго приспосабливаться, чтобы наловчиться. Ведь если проволока в воздухе, то она может нагреться до красна и перегореть (отвод тепла маленький), а в разрезаемом материале при той же мощности нагрева она тут же остынет (из-за хорошего отвода тепла).

В выжигателях излишнее тепло от проволоки отводится в её крепление, поэтому проволока постоянно красная, в то же время не перегорает. Но там проволока толстая и короткая, поэтому нет никаких проблем. Если же длинная проволока резака будет неравномерно охлаждаться, то вполне может быть так, что в материале она охладиться до недостаточной для резки температуры, а снаружи нагреется до перегорания (особенно если она такая тонкая). Это особенно актуально, так как нагретые участки имеют больше сопротивление и при одинаковом токе с холодными потребляют большую мощность. 0,3 мм — это очень мало.

Ну, я когда-то давно пытался дерево резать, поэтому у меня свои впечатления. Возможно, с пенопластом будет действительно проще.

А на счёт авторегуляции тока я бы поспорил. Это вам не лампа накаливания, с её двумя тысячами градусов.

Ну, вы сравнили. пенопласт при температуре в 200 градусов испаряется даже без касания, а дерево даже и не загорится..

Всем привет!

Собрал станочек, неделю собирал

Каркас спаял из ППР труб Ф20. Нихромовую проволоку взял из сломанного паяльника, диаметр около 0,6мм, длина 300мм. Крепится обычной закруткой – снизу на колечко из более толстой стальной проволоки, сверху – вкручен винт, на него надета маленькая стальная пружинка, на нее крепится под натяжением нихром.

С клеммами из двух половинок того же мебельного винта М4 временно, куплю маленькие крокодильчики на рынке и заменю. Зарядка для аккумуляторов грязная, пыльная, не успел почистить. Сейчас, на тестах, клеммы прикрываю куском картона, чтобы не задеть рукой.

Что странно – включаю даже самое маленькое напряжение и силу тока – 6 Вольт 1 Ампер, а нить уже готова для работы и режет пенопласт почти как масло. Только если быстро проводить, слегка остывает.

Вопрос – если нить будет красного цвета из-за долгого “простоя” – это нормально?

Или лучше ее выключать?

Просто, не хочется постоянно зарядку включать-выключать, износ переключателя, а нить, накалившись на “холостом” режиме, не лопнет?

Спасибо!

Станок для резки пенопласта своими руками: как резать пенопласт

12 октября, 2015. Прочитано 21675 раз(а)

Вопрос утепления дома в наши дни очень актуален. Обшивка фасадов домов пенопластом – один из самых популярных видов утепления. И это весьма обосновано, т.к. процесс такого утепления простой и понятный, а все необходимые материалы всегда есть в свободной продаже.

Но все знают, что клеить пенопласт очень удобно на ровную стену. При любом способе поклейки пенопласта на стену: на клей из сухой смеси, на пену или клей-пену, всегда очень важно, чтобы лист пенопласта плотно прилегал к стене и не создавал воздушных зазоров.

Если стена ровная, то никаких вопросов не возникает. Но, к сожалению, идеальной ровностью стены старых домов не отличаются. Да и разные конструктивные особенности сооружения иногда создают перепады на плоскости стены.

Частично этот недостаток можно снивелировать укладкой пенопласта на более толстый слой клея. Но максимально допустимая толщина слоя клея часто не может перекрыть величину перепадов плоскости стен. К тому же слишком большие перепады приводят к неоправданному перерасходу клея.

Остаётся следующий выход из ситуации – подрезка пенопласта по толщине. Но делать это ножовкой очень неудобно и долго, особенно если нужно разрезать большое количество пенопласта. К тому же во время резки образуется большое количество мусора в виде пенопластовых шариков. Да и поверхность получается неровная и точность такой порезки весьма условная.

Для того чтобы быстро и ровно порезать пенопласт нужной толщины, можно воспользоваться станком для резки пенопласта. Это приспособление можно сделать самостоятельно, абсолютно своими руками.

Принцип работы и устройство станка для резки пенопласта

Принцип работы станка основывается на том, что пенопласт легко плавится под воздействием температуры. Таким образом, если по нему провести тонкой разогретой проволокой, он легко режется, образуя при этом идеально ровную гладкую поверхность.

Для изготовления станка нужны следующие комплектующие:

- ЛАТР (лабораторный автотрансформатор) или автомобильный аккумлятор;

- нихромовая нить;

- стойки для крепления нихромовой нити;

- пружина (1-2 шт.);

- доска-столешница;

- медный провод.

В качестве режущего предмета используется нихромовая нить (спираль). Её можно или купить в магазине или извлечь из старых бытовых приборов, в которых они использовались как нити накаливания (фен, например). Толщина спирали может быть 0,5-1 мм. Наиболее оптимальна толщина 0,7 мм. Длина зависит от ширины пенопласта, который будет резаться.

Важным элементом устройства для резки пенопласта является ЛАТР. Но если его нет, то его можно сделать при помощи старого трансформатора и прибора для зарядки автомобильных аккумуляторов.

Так же можно использовать компьютерный блок питания, в котором для подключения к спирали используются провода, дающие 12 Вт (желтый и черный).

Для работы такого станка достаточно иметь напряжение на выходе 6-12 Вт.

Нужно правильно отрегулировать длину и толщину нити накаливания и что бы это соответствовало напряжению. Если нить будет слишком сильно накаляться, то она может лопнуть. Ну а если нить слабо нагревается, то резка будет происходить медленно.

Так же в качестве источника питания может быть использован автомобильный аккумулятор. Им можно воспользоваться в условиях, если на участке нет электричества.

Станок для резки пенопласта в полевых условиях. Подключение к автомобильному аккумулятору.

Для разных задач можно сделать разные конструкции устройства для резки пенопласта.

В основном эти устройства будут отличаться длиной спирали. Для порезки пенопласта на бруски нужна небольшая длина спирали.

Можно установить две спирали и разрезать лист на несколько брусков за один проход.

Две спирали разрезают лист на три части за один проход. На подставке набиты направляющие для ровной подачи пенопласта.

Но, в крайнем случае, на бруски пенопласт можно порезать и ножовкой. Гораздо сложнее нарезать пенопласт по толщине, да ещё и с заданным размером. Поэтому рассмотрим как изготовить станок для резки пенопласта по ширине.

Пошаговая инструкция по самостоятельному изготовлению станка и резке пенопласта

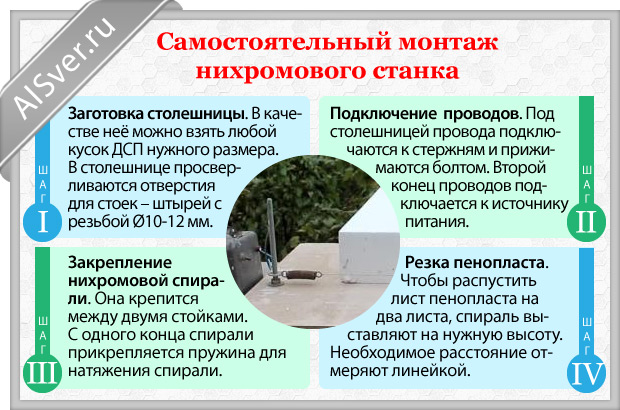

Шаг 1. Заготовка столешницы. В качестве столешницы аппарата для резки пенопласта своими руками, можно взять любой кусок ДСП нужного размера. Поверхность, по которой будет передвигаться пенопласт, должна быть гладкой. В столешнице просверливаются отверстия для стоек. В качестве стоек удобно использовать металлические штыри с резьбой диаметром 10-12 мм. Высота стоек должна соответствовать толщине листов пенопласта плюс запас по высоте. Штырь фиксируется гайками.

Для придания конструкции устойчивости, снизу к столешнице прикрепляются бруски, которые будут так же служить для безопасного прохождения электрического провода.

Шаг 2. Подключение подающих ток проводов. Снизу под столешницей провода подключаются к металлическим стержням-стойкам: провод наматывается на нижний конец штыря и прижимается болтом.

Второй конец проводов должен быть подключен к источнику питания в зависимости от выбранного способа. Самым лучшим соединением будет соединение через вилку, которая будет соединяться с розеткой ЛАТЕРа. Возможно соединение через самозажимные клеммы, а так же при помощи скрутки и пайки. Это зависит от выбранного источника питания.

В любом случае, соединение должно быть выполнено в соответствии с правилами работы с электрическими установками и приборами, быть удобным для работы и безопасным во время эксплуатации.

Шаг 3. Закрепление нихромовой спирали. Нихромовая спираль закрепляется между двумя стойками. С одного конца спирали прикрепляется пружина (их может быть и две).

Пружина нужна для того, чтобы натягивать нихромовую нить во время работы. Дело в том, что при нагреве нихромовая нить удлиняется и провисает. Нить в таком состоянии не даст качественного реза. Поэтому нить закрепляют в изначально напряженном состоянии, так чтоб пружина была слегка растянута.

Для крепления нихромовой нити на штыре используются шайбы с внутренним диаметром немного большим чем диаметр штыря. В шайбе делается небольшое отверстие для крепления самой спирали. Также делается небольшая заточка со стороны внутреннего диаметра для того, чтоб шайба могла фиксироваться на резьбе штыря.

В одну шайбу вставляют пружину с прикрепленной к ней спиралью и одевают её на первый штырь. Вторую шайбу надевают на второй штырь и в просверленное отверстие продевают нихромовую спираль. Далее её натягивают так, чтоб пружина растянулась, и фиксируют.

Шаг 4. Резка пенопласта. Чтобы распустить лист пенопласта на два листа заданного размера, спираль выставляют на нужную высоту. Необходимое расстояние отмеряют линейкой.

Затем станок подключают к источнику питания. Нить нагревается и теперь можно резать пенопласт, плавно продвигая его вперед по столешницы.

Скорость резки зависит от температуры накаливания нити, что в свою очередь зависит от поданного напряжения и толщины самой нити. Не стоит стараться подать больше напряжение, чтобы достичь большой скорости, т.к. это может привести к быстрому перегоранию нити. Здесь опытным путем должен быть подобран баланс между напряжением, толщиной и длиной нити. Нить не должна перекаляться во время работы. При разогреве она становится красного или алого цвета. Но она не должна становиться белой – это говорит о перегреве нити и о том, что напряжение желательно снизить, иначе в таком режиме нить долго не прослужит. Конечно же, плавная регулировка легко делается, если есть в наличии ЛАТЕР. Но если его нет, то лабораторный блок питания можно сделать и из компьютерного блока питания, на видео ниже есть больше информации. После того как вы своими руками сделали этот станок для резки пенопласта, нужно убедиться, что аппарат безопасный.

Нужно помнить, что все мероприятия должны соответствовать технике безопасности по работе с электроприборами. Источник питания должен иметь заземление, все соединения должны быть тщательно заизолированы. Все работы по сборке станка должны производиться с обесточенными проводами. Станок подключается к электросети только на время работы с пенопластом. После работы его необходимо тут же выключить. Во время работы со станком нужно избегать прикосновения к металлическим деталям и самой нихромовой нити.

Шаг 4. Резка пенопласта под углом. Иногда возникает необходимость разрезать пенопласт таким образом, чтоб одна сторона была выше, а другая ниже.

Для этого спираль выставляется под уклоном с нужными параметрами. Таким образом можно получить листы пенопласта различного сечения.