Самодельный нож выживальщика простыми инструментами

Люди, которые негативно смотрят на мир, имеют некоторые преимущества. К примеру, они всегда готовы к каким-то жизненным проблемам, по крайней мере, морально. А чтобы быть готовым к таким вещам и физически, понадобится запастись или изготовить своими руками некоторые вещи. К примеру, можете сделать себе вот такой вот простой нож для выживания. Он прочный, крепкий, им можно резать, рубить, а при необходимости использовать в качестве наконечника для копья

Основным требованием к таким ножам является их надежность. Поэтому в большинстве случаев ножи делаются без отделки ручки, то есть это цельнометаллическое изделие. В этой самоделке автор таки решил сделать небольшие накладки на ручку. Но даже в случае их повреждения нож продолжит свое функционирование.

Материалы и инструменты для самоделки:

– источник стали с высоким содержанием углерода (обычно используется в инструментах);

– древесина для изготовления накладок на ручки и штифты;

– дрель со сверлами (лучше сверлильный станок);

– болгарка с отрезными и шлифовальными кругами;

– струбцины;

– электроточило;

– напильники;

– наждачная бумага зернистостью от 80 до 600;

– эпоксидка;

– печь для закалки и автомобильная отработка.

Хорошо бы иметь ленточный шлифовальный станок.

Процесс изготовления ножа:

Шаг первый. Вырезаем заготовку

Изготовление ножа начинаем с шаблона. Вы можете нарисовать его на бумаге, а затем вырезать. Автор просто нарисовал профиль своего ножа на куске металла. Ну а далее набираемся терпения и потихоньку вырезаем профиль. Болгаркой эту работу выполнить не сложно, но быстрее получится, если у вас есть ленточный отрезной станок. В самом крайнем случае некоторые умельцы вырезают профиль ручной ножовкой, правда, перед этим металл обычно отпускают.

Потом используя точило, сточите заусеницы и прочие неровности.

Шаг второй. Режем зубчики

Зубчики на ноже выживания просто обязаны быть, ими можно что-то дробить, пилить и так далее. Сперва разметьте их фломастером, а потом зажмите заготовку в тиски. Зубчики можно нарезать при помощи болгарки.

Шаг третий. Формируем скосы на ноже

Скосы на ноже отвечают за его режущие данные. Для ножа выживания лезвие должно быть прочным, чтобы им можно было рубить, дробить, ну и резать он должен неплохо. В связи с этим скос делается небольшим, чтобы лезвие было умеренно толстым.

Интересен тот факт, что скосы автор формирует при помощи обычной болгарки и шлифовального диска. Зажимаем клинок в тиски и приступаем к работе. Если у вас хорошо наметан глаз, можно даже ничего не размечать. Но лучше всего клинок таки предварительно разметить. Нарисуйте линию, которая обозначит ширину скоса. Также проведите центрирующую линию по длине лезвия, чтобы разделить его на две половинки. Это позволит равномерно сточить скос с каждой стороны.

После грубого формирования скоса болгаркой можно приступать к окончательной обработке вручную. Тут будет нужен набор напильников и наждачная бумага. Сделайте скосы симметричными и наточите нож. Но не точите лезвие слишком сильно, так как при закалке тонкий металл сильно перегревается. Автор делает кончик ножа острым, чтобы им можно было что-то подковырнуть, открутить и так далее.

Шаг четвертый. Шлифовка ножа

На этом шаге автор очищает заготовку перед закалкой. На металле имелось много ржавчины и других загрязнений. Для работы понадобится ручной шлифовальный станок, можно использовать и стационарный ленточный станок, если имеется. Если электроинструмента у вас нет, не страшно, металл можно обработать и вручную.

Сначала нож грубо шлифуется наждачкой зернистостью 80, потом 300 и 400, а в самом конце обрабатывается наждачной бумагой в 600 единиц.

Шаг пятый. Сверлим отверстия под штифты

Чтобы установить накладки на ручку, понадобится сверлильный станок или ручная дрель. Эту работу нужно проводить перед закалкой, так как когда металл будет закален, вам будет очень проблематично его просверлить. Всего под штифты нужно просверлить как минимум два отверстия, автор решил сделать три, так как это все-таки нож выживания, все должно быть крепко. Также в конце рукоятки автор просверлил еще три отверстия на всякий случай. С помощью них можно привязать нож, если нужно.

Шаг шестой. Закалка

Для закалки ножа вам будет нужна печь. Хорошую температуру можно получить и в обычных углях, только понадобится принудительная подача воздуха, которую можно осуществить обычным бытовым феном.

Сразу отмечу, что для закалки подходят только стали с высоким содержанием углерода.

Греем металл до тех пор, пока он полностью перестанет притягиваться магнитом. По цвету он должен стать ярко-желтого цвета. Важно, чтобы металл был прогрет равномерно. Ну а далее опускаем металл в отработку или в растительное масло. Будьте осторожны, так как масло брызгает и обычно загорается, также выделяется много дыма.

После закалки обязательно следует отпуск, не следует пренебрегать этим шагом. Вам будет нужна бытовая духовка, прогрейте ее до температуры 200 градусов Цельсия и поместите нож на час. Дайте духовке остыть вместе с ножом. Все, теперь сталь не будет хрупкой, она станет упругой и нож не сломается при ударе о землю, камень и так далее.

Шаг седьмой. Очистка металла

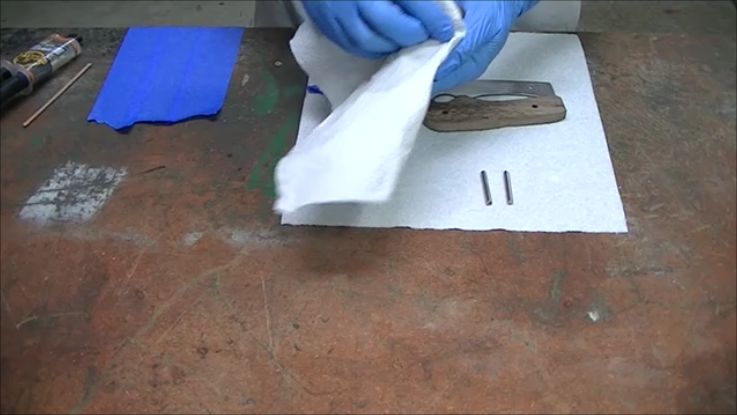

После закалки на металле будет много жженого масла, окалины и других загрязнений. Вам предстоит их хорошенько очистить наждачной бумагой. Упрощает этот процесс WD-40. Возьмите грубую наждачку и ошкурьте с помощью нее ту часть, где будут располагаться накладки ручки. Это делается для того, чтобы эпоксидный клей хорошо прилип к металлу.

Шаг восьмой. Делаем ручку

Накладки на ручку автор делает из дерева. Приложите клинок к дереву и обведите в области ручки. Вырежьте две накладки. Далее наступает процесс шлифовки заготовок. Чтобы хорошо вышлифовать все изгибы, сделайте себе на дрель насадку из наждачной бумаги, как у автора. Помимо этого вам могут понадобиться напильники, наждачная бумага. Сделайте накладки на ручки гладкими.

В качестве штифтов было принято решение использовать стальные винты. Это просто и надежно. Просверлите отверстия в накладках и вставьте болты. С некоторым запасом потом отрежьте лишнее.

Шаг девять. Собираем нож

Нож почти готов, нам осталось приклеить накладки, произвести окончательную шлифовку, а также наточить нож.

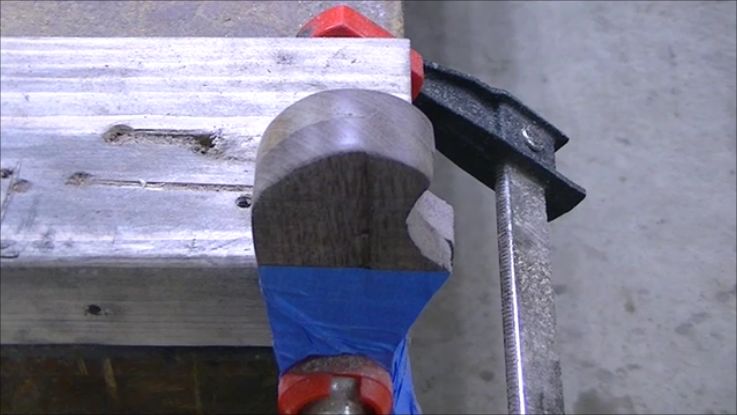

Берем эпоксидную смолу, смешиваем с отвердителем и наносим на металл. Потом собираем накладки на штифтах и хорошенько сжимаем ручку струбциной. Эпоксидный клей сохнет в течение суток, оставьте все работы с ножом на это время. Выступившие капли клея вам нужно убрать, дабы не счищать их потом.

Когда клей высохнет, переходим к завершающей шлифовке. Задачей будет убрать остатки клея, а также сточить штифты вровень с накладками. Усердно работаем наждачкой и достигаем желаемого результата. Когда ручка будет полностью готова, пропитайте древесину льняным маслом для защиты от влаги.

Вот и все, нож готов. Доведите его до идеальной остроты с помощью мелкой наждачки или водного камня.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Как сделать своими руками нож по металлу из алмазного диска циркулярной пилы

Мы с другом решили сделать ножи из одинаковой стали и одинаковой формы, но я делаю вручную, а он — электроинструментами.

Мне было интересно, сколько времени у меня уйдет на то, чтобы сделать нож по бетону или металлу, используя лишь надфили и дрель и свои руки. Результат меня очень порадовал.

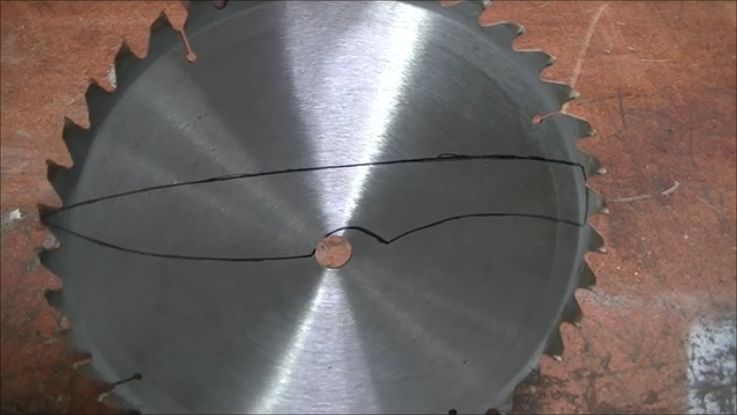

Шаг 1: Шаблон

Я старался сделать нож из диска циркулярной пилы как можно больше. Сначала из тонкого картона вырезаем шаблон, затем обводим его тонким маркером на диске. Если обводить шаблон обычным маркером, толщина линии при вырезании полотна ножа может стать причиной кривизны контура.

Шаг 2: Грубая заготовка

Теперь вырезаем нож из алмазного диска, закрепленного на рабочем столе, часть с абрисом ножа. Если вы раньше не пользовались ножовкой по металлу, помните, что ее надо располагать зубьями от себя и полотно должно быть хорошо закреплено. Ножовка режет прямым ходом, поэтому убедитесь, что диск закреплен правильно.

Шаг 3: Делаем вспомогательные прорези

Чтобы легче было вырезать изогнутый контур, сделайте несколько вспомогательных перпендикулярных прорезей на всем протяжении изгиба, вплоть до ручки. Затем получившуюся гребенку срежьте ножовкой по металлу, держать ее нужно под небольшим углом.

Шаг 4: Дорабатываем заготовку надфилем

Чтобы довести заготовку до нужной формы, я взял кусок доски 5х10 см и прижал к нему заготовку струбциной. Это позволяет спокойно обрабатывать заготовку надфилем, так как она надежно закреплена. Надфилем удобно обрабатывать места, требующие точных и осторожных движений. Обух имеет легкий изгиб, его можно проверять плоской стороной надфиля. Если обух прямой, вы это сразу увидите.

Шаг 5: Тонкая доработка формы

Чтобы довести форму ножа до нарисованной, я использовал несколько разных надфилей. Заготовка выглядит почти готовым ножом, заусенцев почти не видно. Если где-то заметите пробелы, обновите маркером нанесенный контур и продолжайте шлифовать, пока контур ножа не совпадет с рисунком. Фото шлифовки отсутствуют, но я ее проводил: начал с абразива 150 грит, постепенно меняя до 220 грит.

Шаг 6: Сверлим отверстия

Отмечаем и сверлим отверстия для шпилек.

Шаг 7: Отмечаем середину лезвия

Маркером отмечаем длину лезвия ножа из дисковой пилы. Затем возьмите сверло такого же номера, что и толщина лезвия и приставьте к лезвию – так вы определите среднюю линию. Оставьте царапину сверлом по всей длине (на фото не очень хорошо видно). Эта линия очень поможет вам шлифовать спуск, чтобы лезвие не пошло волной или не перекосилось на одну сторону.

Шаг 8: Делаем на лезвии спуск

Для обозначения спуска я использовал рашпиль – и понял, что вручную я его ровно сделать не смогу. Я решил сделать более плавный угол спуска и начал снимать металл от кромки к ребру. Так как опыта у меня совсем нет, я действовал очень осторожно. Когда сделаете спуск под нужным углом, отшлифуйте всю заготовку наждачной бумагой 220 грит.

Шаг 9: Готовое лезвие

На фото заготовка с законченной формой и отшлифованная, готовая к закаливанию.

Шаг 10: Закалка лезвия

Сначала я хочу сказать, что я не рекомендую закалку в открытом пламени, хотя многие и говорят, что так делали и все нормально. Я считаю этот способ опасным, поэтому я закаливал нож в своем мини-горне. Если у вас нет такого, то можно закалить заготовку на заказ. Мои действия с мини-горном: сначала я развел костер, затем, использовав фен с надетой на него трубой, раскалил угли докрасна, и поместил заготовку в пламя. Когда она нагрелась до такой степени, что перестала магнитить, я остудил ее в арахисовом масле. На последней фотографии показан нож после закалки.

Шаг 11: Отпускаем металл

Теперь нужно отпустить металл. Для этого сначала очистите заготовку ножа от слоя окалины, образовавшейся во время закалки. Прогреваем духовку до 190°С, и помещаем туда заготовку ножа на один час. Через час выключите духовку и оставьте остывать, не открывая дверцу.

Как только заготовка остынет до такой температуры, что ее можно будет взять в руки, достаньте заготовку ножа. После отпуска металл приобрел светлый или светло-бронзовый оттенок. Теперь шлифуйте заготовку, начав с наждачной бумаги 220 грит и постепенно меняя абразивность до 400 грит. Я шлифовал заготовку в одном направлении – от ручки до острия, это придало поверхности металла однородный вид.

Шаг 12: Начинаем делать ручку

Обведите контур заготовки фломастером на рейке. Сжав рейку и обрезок доски 5х10 см струбцинами, я отпилил два кусочка, толщиной по 6 мм каждый (хотя можно было этого и не делать, а выпиливать заготовки прямо из целиковой рейки). Затем я выпилил две половины рукоятки.

Шаг 13: Дорабатываем рукоятку

Тщательно отшлифовываем те стороны деревянных частей рукоятки, которые будут склеиваться с металлом. Чтобы половины рукоятки приклеились вплотную к металлу, они должны быть максимально ровными, между металлом и древесиной не должно быть щелей и карманов. На этом же этапе я окончательно выбрал форму рукоятки.

На одной части рейки обводим хвостовик заготовки ножа, затем лобзиком выпиливаем заготовку рукоятки. Обводим эту заготовку маркером на другой рейке и тоже выпиливаем. Так у вас получатся две практически идентичные половины рукоятки. На последней фотографии примерка заготовок к хвостовику ножа, чтобы убедиться, что весь хвостовик будет закрыт древесиной.

Шаг 14: Формируем гарду

Теперь снова шлифуем и доводим форму. Очень важно вывести на этом этапе гарду (больстер), так как потом, после приклеивания половин рукоятки, подступиться к ней будет очень сложно, на металле обязательно останутся повреждения. Гарду шлифуйте, меняя номер наждачной бумаги до 800 грит, она должна быть приведена к окончательной готовой форме до приклеивания рукоятки.

Шаг 15: Сверли отвертстия

Теперь приступайте к сверлению отверстий под шпильки. Для этого просверлите одно отверстие, и вставьте в него сверло того же номера, что и то, каким сверлили. Это нужно, чтобы хвостовик случайно не сдвинулся относительно деревянной заготовки при сверлении второго отверстия. Также сверлим отверстия во второй деревянной заготовке рукоятки.

Шаг 16: Делаем шпильки

От прутка 5 мм из нержавеющей стали отпиливаем два кусочка, из них сделаем шпильки. Прежде чем нанести клей, покройте клинок защитным покрытием (я использовал изоленту). Поверхности всех склеиваемых деталей протрите ацетоном или спиртом, чтобы убрать пыль и сор, и чтобы обезжирить их.

Шаг 17: Клеим рукоятку

Когда все детали просохли после очистки, я замешал эпоксидку и щедро нанес ее на деревянные части рукоятки и на шпильки. Затем зажимаем рукоятку струбцинами и оставляем на сутки.

Шаг 18: Завершаем форму рукоятки

Когда клей просохнет, отрежьте выступающие части шпилек ножовкой. Теперь напильником обработайте рукоятку, чтобы наметить окончательную форму.

Шаг 19: Шлифуем рукоятку

Когда вы придадите рукоятке форму, приближенную к окончательному виду, начинайте шлифовать ее надфилями, а затем и наждачной бумагой, постепенно повышая число грит (я остановился на бумаге 600 грит)

Шаг 20: Обрабатываем рукоятку маслом

После достаточно длительного процесса шлифовки, я, наконец, получил нужную мне форму рукоятки и гладкость поверхности. Затем я очистил поверхность рукоятки ацетоном, а после нанес пять слоев тунгового масла.

Шаг 21: Точим лезвие

Лезвие ножа я заточил на своем шлифовальном блоке (меняя на нем наждачную бумагу 1000, 1500 и 2000 грит). Также я использовал кусок кожи для правки лезвия.

Шаг 22: Нож готов

На фото готовый нож. Хотя его изготовление было достаточно сложным, результат очень радует.

Шаг 23: Бонус

Я сделал еще два ножа, но уже не вручную, а с помощью электроинструментов. Могу сказать, что времени ушло практически втрое меньше, чем на первый нож.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Нож из пилы своими руками

Первые режущие инструменты, изготавливаемые человеком, были сделаны из камня. Предки современных ножей были весьма хрупкими и требовали очень много времени и труда на изготовление. Металлический клинок лишён этих главных недостатков. Сталь обрабатывается сравнительно легко и имеет хорошие физические характеристики.

Нож, изготовленный своими руками, это гордость хозяина. При самостоятельном изготовлении подбираются те характеристики, которые необходимы. В первую очередь — это форма лезвия и рукояти. Наиболее качественные клинки, например булатные или из дамасской стали, делаются методом ковки. Материал клинка при этом имеет необходимую твёрдость и содержание углерода.

Нож из дисковой пилы своими руками

Но ковка требует наличия определённого инструмента и навыков. Что же делать, если хочется изготовить свой, уникальный клинок, но под рукой только минимальный набор инструментов? В этом случае следует обратить внимание на дисковую пилу в качестве заготовки для клинка. Металл, из которого изготовлено полотно дисковой пилы хорошо поддаётся закалке и обладает необходимой упругостью, поэтому пила будет оптимальной заготовкой для изготовления ножа своими руками. Самодельный нож из дисковой пилы хорошо держит заточку, не ломается и может смело составить конкуренцию промышленным ножам.

Нож из дисковой пилы своими руками

Создание макета ножа

Первым делом необходимо создать макет будущего ножа из пилы. На этом этапе работ можно определиться с формой лезвия будущего клинка и формой рукояти. Макет лучше всего изготавливать из плотного картона или тонкой фанеры. Можно использовать и плотный пластик. Жёсткое лекало позволит понять как нож из дисковой пилы будет лежать в руке и насколько удобно им будет пользоваться.

При изготовлении макета важно придерживаться следующих правил:

- Необходимо избегать наличия прямых углов. Прямой угол – место концентрации напряжений. Полотно ножа чаще всего ломается или трескается именно в этом месте.

- Форму клинка необходимо выбирать исходя из назначения будущего ножа. Наиболее универсальны формы с прямым или понижающимся обухом. Такой клинок одинаково хорошо может как резать, так и колоть.

- Размеры макета должны соответствовать размеру полотна дисковой пилы.

При изготовлении макета следует также помнить, что нож можно классифицировать как холодное оружие. Всё зависит от формы и размеров. Изготовление и хранение холодного оружия уголовно наказуемо. Поэтому, чтобы не подпадать под статью уголовного кодекса необходимо, создать макет соответствующий следующим правилам:

- Длина клинка или режущей части не должна превышать 9 сантиметров. Превышение этой длины даже на 1 мм позволит отнести самодельный клинок к холодному оружию.

- Нож, имеющий толщину клинка более 2,6 мм, тоже является холодным оружием. Этим параметром можно пренебречь, так как толщина диска пилы обычно составляет 2 мм.

- Твёрдость не должна быть более 42 единиц. Этот параметр относится к закалке, поэтому так же пропускаем его на этапе изготовления лекала.

- Рукоять должна иметь ограничитель, выступающий за её пределы не более чем на полсантиметра. Если ограничитель отсутствует, то подпальцевая выемка должна быть глубиной менее 4 мм.

После того как макет, удовлетворяющий букве закона и личным предпочтениям, нарисован, можно переходить к переносу макета на диск пилы. Лекало прикладывается к диску пилы и обводится маркером. Лучше всего использовать тонкий маркер. Тонкая линия позволит точнее вырезать заготовку и избежать лишней обработки заготовки напильником.

Вырезание и первичная обработка заготовки

Пилить заготовку быстрее всего болгаркой с тонким отрезным диском по металлу. В случае если нет возможности использования болгарки, то можно воспользоваться ручной ножовкой по металлу. Важно правильно установить пилку в ножовку. Зубы пилки должны быть направлены вперёд и ножовка должна резать при движении «от себя».

Вырезание и подготовка заготовки

Сначала с помощью прямых надрезов выпиливается приблизительная форма ножа. Затем выпиливают загибы. Их проще всего выпиливать несколькими косыми надрезами, сходящимися в одной точке. Важно оставлять припуск 2–3 миллиметра до нарисованного контура. Это связано с тем, что при использовании болгарки металл на месте распила перегревается. Сточив 2–3 мм при помощи напильника и наждачной бумаги можно удалить перегретый край металла.

Придание заготовке окончательной формы

Грубая заготовка до окончательной формы доводится при помощи напильника или наждака. Во избежание перегрева будущего ножа из пилы, при обработке его наждаком, необходимо периодически опускать в ёмкость с водой. Это позволит остыть заготовке. При обработке заготовки с помощью напильника дополнительное охлаждение не требуется. Наиболее оптимально будет приблизительно обработать заготовку на наждаке, а затем провести тонкую доводку напильником.

Обработка заготовки ножа

Во время окончательной обработки следует особое внимание уделять плавности загибов. Важно добиться того, чтобы загиб был ровным, без впадин или выпуклостей. Миниатюрные впадины легко проверить напильником. Для этого с помощью маркера закрашивается проверяемый торец заготовки. Далее, проводят напильником с лёгким нажимом вдоль заготовки по всему загибу. В тех местах, где остался след маркера есть впадины.

Обработка продолжается до того момента, как ни одной впадины не останется.

Далее, заготовка очищается от заусениц и шлифуется с помощью наждачной бумаги. Начинать можно с 60 зернистости и достаточно закончить на 320. Заготовка ещё будет подвергаться термической обработке, поэтому чистовая шлифовка клинка будет позднее.

Сверление хвостовика

Ручку на хвостовике можно закрепить при помощи заклёпок или при помощи клея. Наиболее надёжный вариант крепления ручки заключается в использовании заклёпок. Для их установки необходимо сделать в хвостовике отверстия. Отверстия размечаются на хвостовике так, чтобы они находились примерно посередине будущей ручки. Для того чтобы сверло не соскользнуло на начальном этапе сверления – производят кернение отверстий.

Ввиду того, что дисковая пила изготовлена из легированной инструментальной стали, просверлить её будет не так просто. Обычные свёрла для металла тут долго не проживут.

Сверлить следует кобальтовыми свёрлами или сверлом для керамики, имеющим победитовый наконечник.

В процессе сверления важно добавлять масло в зону сверления и не давать сверлу перегреваться.

Сверление закалённой стали довольно трудная задача. Поэтому можно изготовить отверстия в хвостовике электрохимическим способом. Для этого к заготовке приделывают провод, затем полностью покрывают хвостовик битумной мастикой или пластилином. В местах будущих отверстий защитный слой процарапывают до голого металла. Далее, готовится насыщенный раствор поваренной соли, в который опускают хвостовик клинка с проводом и ненужную металлическую пластинку тоже с проводом. Оба провода подключаются к аккумулятору или автомобильному зарядному устройству. На будущий нож из дисковой пилы подаётся «плюс», на пластину «минус». Процесс травления сопровождается выделением газа. Через 30–50 минут отверстия будут готовы.

Формирование режущей кромки

Перед тем как приступить к формированию режущей кромки, необходимо провести подготовительную работу. Она заключается в нанесении разметки на кромке заготовки. Разметка размещена ровно по центру и служит ориентиром для изготовления симметричного спуска.

Для этого маркером закрашивается кромка, которая будет режущей и, используя сверло, равное по толщине заготовке, процарапывается разметка. Сверло имеет конусную заточку. Поэтому, если расположить сверло и заготовку на одной плоскости, кончик сверла будет ровно посередине.

Приспособление для нарезания кромки

Затем, используя напильник с крупной насечкой, можно приступить к формированию режущей кромки. При отсутствии должного навыка для создания ровной кромки, можно воспользоваться простым приспособлением. Оно состоит из основания, уголка и направляющей с площадкой для наждачной бумаги. На площадку с направляющей наклеивается наждачная бумага зернистостью 180. В уголке должно быть заранее просверлено несколько отверстий вертикально одно над другим. Нож плашмя закрепляется на основании и направляющая вставляется в отверстие на той высоте, чтобы угол между плоскостью основания и площадкой с наждачной бумагой был таким, который выбрали для формирования спусков. Универсальным является угол от 22 до 30 градусов.

Сделав ровный спуск до середины толщины заготовки, нож переворачивают, дальше делают такой же спуск на обратной стороне. Используя такое нехитрое приспособление, можно легко сформировать ровный клинок.

Готовое лезвие

Таким образом, получается готовое лезвие с заданным углом заточки. Но на данном этапе лезвие готово лишь только условно. Оно не имеет нужной закалки для того, чтобы уверенно держать заточку. А также оно не прошло процедуру отпуска для уменьшения хрупкости. По сути, это полуфабрикат ножа из пилы, которым уже можно пользоваться, но лучше сделать ещё несколько шагов.

Закаливание

Термическая обработка позволит придать ножу необходимую твёрдость, он не будет тупиться в процессе эксплуатации.

Для закалки нож из пилы необходимо нагреть до температуры 750–920 градусов. Если не набрать такую температуру, то сталь не будет закалённой, а если нагреть слишком сильно, то клинок будет излишне хрупким.

В домашних условиях определить точную температуру не представляется возможным. Однако тут есть выход. Для контроля температуры подойдёт простой магнит. Как только заготовка для клинка перестанет магнититься – она нагрета до нужной температуры.

После того как температура заготовки достигла нужных пределов, её необходимо выдержать в таком состоянии примерно 1-1,5 минуты на каждый 1 мм толщины. В случае самодельного ножа из пилы, время выдержки для закалки составляет 3–5 минут. Этого будет достаточно. Дальше заготовка опускается в предварительно подогретое до 50 градусов растительное или машинное масло. Эту процедуру следует выполнять осторожно. Пары масла могут вспыхнуть от раскалённой заготовки, поэтому под рукой необходимо иметь огнетушитель.

Немного о горне для закалки. Если воспользоваться промышленным оборудованием не представляется возможным, то горн можно изготовить своими руками. Для этого необходимо развести костёр таких размеров, чтобы была возможность равномерно прогреть заготовку. Далее, как дрова прогорят и появятся угли, на них помещают самодельный нож. В качестве кузнечных мехов можно использовать бытовой фен или насос для накачки матрасов.

Отпуск

После закалки клинок необходимо отпустить. Эта процедура производится с целью снижения хрупкости, а также придания ножу из пилы высокой упругости. Для отпуска клинок очищают наждачной бумагой от окалины, образовавшейся в процессе закалки, и помещают в обычную духовку, разогретую до 190 градусов. Там клинок выдерживается в течение часа, затем подогрев духовки отключают.

Нож должен плавно остыть до комнатной температуры.

После этой процедуры заготовка имеет необходимую твёрдость и упругость.

Отпуск лезвия в духовке

Выпиливание заготовки рукояти и подготовка к склеиванию

Для завершения работы с ножом необходимо изготовить рукоять. Тут могут быть различные вариации материалов, используемых в качестве рукояти. Наиболее популярный материал – это дерево. Деревянная рукоять пропитывается льняным маслом для предотвращения пагубного воздействия на неё влаги.

Выбирается ровная дощечка из дерева понравившихся пород. Толщина дощечки должна быть не менее полсантиметра для удобства. Толстую дощечку можно распилить вдоль. Используя заготовку ножа как лекало, на дощечку наносится разметка, включая отверстия под заклёпки. Для хорошего прилегания будущей рукояти к хвостовику, необходимо вывести плоскость прилегания с помощью наждачной бумаги.

Формирование верхней части рукояти

Верхняя часть рукояти подготавливается заранее по той причине, что после приклеивания рукояти к хвостовику, обработка верхней части будет затруднена. Также в процессе обработки можно поцарапать лезвие, что крайне нежелательно. По разметке, нанесённой в процессе подготовки, сверлятся отверстия под заклёпки. В них вставляется пруток подходящего диаметра. Он позволяет жёстко соединить обе части заготовки и не даст им сдвигаться в процессе обработки.

Готовая рукоять для ножа

Формирование происходит с помощью напильников и наждачной бумаги. На этом этапе важно помнить про допустимые размеры ограничителя, подпальцевой выемки.

Финальная обработка проводится с помощью наждачной бумаги зернистостью 800. Перед склеиванием все детали необходимо тщательно обезжирить. Это можно сделать ацетоном или растворителем. После высыхания обезжиривателя можно наносить клей или эпоксидную смолу.

Изготовление клепок

Клеевое крепление рукоятки к хвостовику не является надёжным. Во избежание поломки рукояти, деревянные пластины необходимо скрепить клёпками. Клёпки делаются из металла, который не подвержен коррозии. Это могут быть сплавы цветных металлов или нержавеющая сталь. Также в качестве клёпок можно использовать медную или латунную трубку.

Изготовление клепок для ножа

Из прутка подходящей длины отпиливается заготовка будущей клёпки. Она должна быть на 2–3 миллиметра длиннее толщины рукояти. Зажав клёпку в тисках, с помощью молотка развальцовываем один конец. Должен получиться как бы грибок на одном конце прутка. Далее, клёпка, предварительно смазанная эпоксидным клеем, вставляется в отверстия в ручке и так же развальцовывается с другой стороны рукояти. Для развальцовки клёпки, изготовленной из трубки, лучше всего будет воспользоваться шариком от подшипника.

Придание рукояти нужной формы

После того как клей высохнет, приступают к обработке рукояти. Сначала с помощью надфиля стачивают выступающие части клепки. Затем грубым рашпилем заготовке из дерева придают форму. Сначала формируют профиль рукоятки ножа. Стачивают дерево до момента, пока не будет появляться металл хвостовика. Затем стачивают острые углы и придают рукояти форму, которая хорошо лежит в руке.

Шлифование и лакирование рукояти ножа

Финишная шлифовка производится с помощью наждачной бумаги. Постепенно увеличивая зернистость необходимо убрать все грубые риски от бумаги более крупной зернистости. Достаточно завершить процесс шлифовки рукояти ножа бумагой 600 зернистости. Последним этапом в изготовлении ручки будет её пропитка.

Существует несколько способов пропитки рукояти для её лучшего сохранения. Это пропитка маслами, пропитка воском или покрытие лаком.

Каждый из способов имеет свои преимущества и недостатки. Так, например, воск необходимо предварительно растопить нагрев его, а нагрев пагубно сказывается на прочности клея, которым склеена рукоятка. Масла необходимо периодически обновлять. А лак носит только функцию поверхностной защиты.

Заточка клинка

Финальной чертой при изготовлении ножа из дисковой пилы будет его финишная заточка. Для этого лучше всего использовать шлифовальный брусок, изготовленный из деревянной дощечки. На ровные дощечки наклеивается наждачная бумага зернистостью 1000, 1500 и 2000 по одной зернистости на каждую сторону. Также к дощечке приклеивается кусок кожи для правки заточки. Немного потренировавшись, а так же набравшись навыка можно наточить нож так, что он будет резать бумагу на весу и брить волос.

Вот так вот, имея минимум инструмента и навыка, но обладая необходимыми знаниями, можно изготовить отличный нож из дисковой пилы. Характеристики самодельного ножа из дисковой пилы зачастую выше магазинных аналогов в бюджетном сегменте. На диске пилы, после изготовления одного ножа, ещё осталось место? Следует изготовить ещё один нож!

Нож выживания своими руками

Как уже было сказано, сейчас покупка ножа выживания не вызывает больших проблем, если бы не одно «но»: хороший нож может сильно ударить по карману, а плохой – подвести в самый неподходящий момент. Как правило, недорогие ножи сделаны в Поднебесной, а качество их металла мы все хорошо знаем. Если хочется все же заиметь хороший нож выживания практически даром, то единственный выход – это сделать нож своими руками из доступных материалов. А мы вам в этом поможем. Стоит заметить, что профессиональные мастера-ножеделы используют для своих шедевров специальные приспособления и инструменты, мы же ограничится минимальным набором инструмента, который найдется в любом гараже. Для работы нам понадобятся:

Электроточило и/или УШМ (Болгарка);

Шлифовальная машина и/или насадка на дрель;

Наждачная бумага разной зернистости;

Самое главное в ноже, как известно всем, – клинок. Сталь для клинка ножа выживания должна быть достаточно твердой, чтобы хорошо держать заточку, но не хрупкой, и поддаваться правке в полевых условиях. Оптимальным вариантом будет легированная инструментальная сталь, имеющая твердость после закалки 57-60 единиц по шкале Роквелла (HRC). Подходящую заготовку можно приобрести в магазине инструментов или на строительном рынке.

Для этого мастер-класса по изготовлению ножа выживания мы приобрели на строительном рынке подходящий по размеру инструмент из стали, марки 95Х18, толщиной 5 мм. Так как заготовка была частично закалена, ее отпустили, нагрев газовой горелкой на кирпиче примерно до 500 градусов и оставив остывать на нем. После отпуска металл становится пластичным и легче подвергается обработке.

После покупки заготовки необходимо нарисовать эскиз будущего ножа. Для этого можно использовать графический редактор, но можно просто обвести заготовку карандашом или сделать разметку прямо на клинке. Мы будем использовать всадной монтаж и комбинированную наборную рукоять, поэтому, для надежности, хвостовик оставляем длинной примерно 3/4 рукояти. Форма, толщина и размер клинка и больстера в нашем случае обусловлены имеющимися ножнами, поэтому для своего ножа выживания вы можете выбирать форму, исходя из своей фантазии, ограничив ее лишь прочностными характеристиками выбранной заготовки и ее размерами.

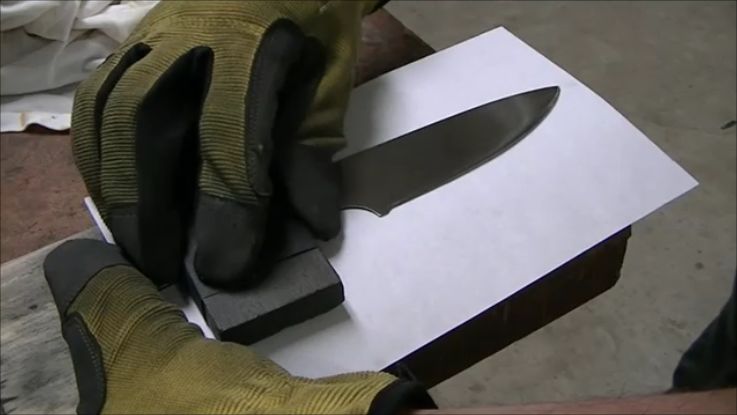

После того как заготовка размечена, придаем на наждаке форму клинку, формируем спуски и вырезаем хвостовик. После обточки клинок необходимо отшлифовать наждачной бумагой. Для этого закрепляем его за хвостовик струбциной на деревянном бруске и обрабатываем наждачной бумагой, строго в одном направлении, переходя от крупной к мелкой, периодически смачивая водой. Для шлифовки данного клинка использовалась наждачная бумага фирмы 3М с зерном 120, 240, 400, 800, 1200, 1500, 2000 и 2500 последовательно. В принципе, на этом этапе не обязательно шлифовать клинок абразивом тоньше, чем 1200.

Теперь можно переходить к закалке. Необходимые режимы термообработки для каждой, конкретной марки стали можно найти в таблице или в справочниках. Сталь, 9Х18, используемая на нашем клинке, согласно таблице закаливается при температуре 1050 градусов с последующим охлаждением в масле. Соответственно для самостоятельной закалки клинка необходимо масло и источник высокой температуры. Масло можно использовать любое минеральное, которое не жалко. В данном случае это была трансмиссионка ТНК. Для нагрева использовалось подобие горна.

Следует отметить важные нюансы, которые необходимо учесть при нагреве клинка:

– Необходимо обеспечить равномерность нагрева. Для этого лучше всего положить клинок на обух и подгрести угли с обеих сторон.

– Воздух подавать сбоку, и ни в коем случае на клинок.

– Температуру нагрева клинка можно определить визуально, по этой таблице, но для более качественной закалки необходимо использовать пирометр.

После нагрева до необходимой температуры вынимаем клинок из горна любым подходящим инструментом и быстро опускаем в масло.

После того, как клинок полностью охладится, вынимаем, обтираем и, дав отлежаться несколько часов, переходим к следующему важному этапу – отпуску. После закалки клинок приобретает необходимую твердость, но становится хрупким, и, если не провести отпуск, то режущая кромка может начать выкрашиваться. Режим отпуска, так же, как и режим закалки, определяется по таблицам и справочникам для каждой марки стали. Для нашей 9Х18 необходим отпуск при температуре 150 градусов: то есть достаточно выдержать клинок в разогретой духовке необходимое время, после чего дать медленно остыть. Температуру нагрева можно определить по цвету побежалости, в соответствии с этой таблицей.

После термообработки клинок шлифуем начисто и формируем режущую кромку. Кроме этого можно украсить клинок травлением, либо нанести узор гальванически. О том, как это сделать, – почитайте на нашем форуме. Наш клинок был протравлен в уксусе.

Когда клинок полностью готов, заматываем его малярным скотчем, чтобы не порезать руки и не поцарапать, и переходим к монтажу рукояти.

Перед изготовлением рукояти ножа выживания необходимо определиться с формой и материалом. Нож, который мы собираем, предназначен для девушки, поэтому рукоять делаем не толстой и максимально красивой, исходя из имеющихся материалов. Мы использовали:

Медные пластины разной толщины для изготовления больстера, тыльника и проставок;

Разноцветная фибра для прокладок (можно заменить плотной поделочной бумагой);

Дерево для рукояти. Для рукояток своих ножей выживания мы выбираем кап или сувель березы. Этот материал очень красив, прочен, и обладает чудесной энергетикой.

Кроме этого потребуются:

Итак, материал подобран, клинок готов – приступаем к изготовлению.

Первое, что потребуется – это больстер. Для него используем толстую медную пластину. По желанию будущей обладательницы этого ножа выживания больстер и тыльник отделаны под мокуме (как это сделать – описано на нашем форуме), здесь же расскажем, как сделать больстер из простой медной пластины. Это не сложно. Рисуем предполагаемый больстер на картоне, вырезаем, примериваем, подрезаем, повторяем, пока не понравится. Затем переводим получившуюся форму на медную пластину и вырезаем болгаркой или вырубаем зубилом, обтачиваем на наждаке. Теперь необходимо сделать посадочное отверстие. Для этого размечаем его по шаблону и сверлим несколько отверстий:

После этого срубаем перегородки зубилом и выравниваем форму и размер надфилями. Шлифуем. Полируем. Больстер готов.

Теперь сделаем проставку из рога. Отпиливаем кусок рога нужного размера, размечаем и формируем посадочное отверстие – сверлим и выбираем лишнее надфилем:

Вырезаем проставки из фибры или бумаги в нужном количестве:

Собираем все на клинке:

И придаем приблизительно форму на наждаке или шлифмашине, оставляя примерно 0,5 мм на окончательную обработку.

Таким же способом, как и больстер, делаем медную проставку, только плоскости не шлифуем, а загрубляем крупной наждачкой, или каким-нибудь другим инструментом, чтобы поверхность была шершавой и лучше склеивалась. Нарезаем из фибры или бумаги все необходимые проставки. Формируем в бруске капа посадочное отверстие. Существует множество способов сделать это, но самый простой – просверлить несколько параллельных отверстий и тем же сверлом убрать перемычки. Главное при этом постоянно проверять посадку, чтобы в итоге хвостовик в него входил полностью, но достаточно туго и без люфтов. Заклеиваем малярным скотчем все поверхности, готовые к финишной обработке, чтобы не измазать клеем и не поцарапать.

Разводим в пластиковом стакане эпоксидный клей в соответствии с инструкцией, обезжириваем все поверхности, кроме бумаги, ацетоном и, качественно все промазывая, насаживаем на хвостовик больстер и все проставки.

Заливаем клей в посадочное отверстие в капе, насаживаем на хвостовик, убирая вытекающий клей, снимаем, смазываем хвостовик клеем еще, добавляем немного в отверстие, и насаживаем окончательно, не сжимая очень сильно. Даем полежать всей конструкции минут 10 – 15, чтобы клей впитался в дерево и бумагу, и сжимаем струбциной на пару суток. Обычно клей полностью отвердевает через 24 часа, но лучше подержать все под прессом еще какое-то время.

После того, как клей затвердел, придаем деревянной части рукояти приблизительную форму с помощью шлифмашины или насадки на дрель. Не допускайте нагрева металлических проставок: эпоксидка может разрушиться от высоких температур. Также следите, чтобы не сточить слишком много, – обратно не вернуть. После этого доводим всю рукоять напильником, сглаживаем все стыки.

Когда форма рукояти выведена, делаем тыльник. Из медной пластины вырезаем его по шаблону. Припаиваем штыри из толстой медной проволоки. Паять лучше всего тугоплавким припоем ПСР или медно-фосфорным. Сверлим в рукояти отверстия.

Вырезаем нужное количество проставок и собираем все вместе. Не забудьте замотать рукоять малярным скотчем.

Теперь склеиваем все эпоксидкой и зажимаем в струбцину на сутки. Когда смола затвердеет, обтачиваем тыльник, не перегревая, на шлифмашине, или лучше по старинке – без машинки – напильником, выводим окончательную форму.

Приступаем к окончательной обработке. Наждачной бумагой Р180 – Р240 убираем крупные царапины и неровности. Более мелкой – сглаживаем поверхность и доходим до зернистости Р600. После обработки ею, покрываем деревянную часть рукояти водной морилкой “Красное дерево”, с помощью кисти или тампона, и даем высохнуть несколько часов.

Когда высохнет, обрабатываем наждачкой Р1000 и опять покрываем морилкой. Так повторяем с наждачкой Р1500 – Р 2000 – Р2500. После обработки Р2500 морилкой не покрываем. Поверхность становится ровной и гладкой. Полируем металлические части рукояти пастой ГОИ, стараясь не испачкать дерево и рог.

Теперь необходимо пропитать рукоять льняным маслом для того, чтобы проявить текстуру дерева и защитить от воздействия влаги. Это можно делать, погрузив на некоторое, достаточно длительное, время рукоять в емкость с маслом, либо кистью, периодически подмазывая, пропитывать, положив на полиэтилен. Пропитывать небходимо до тех пор, пока масло не перестанет впитываться. После пропитки оставляем нож на несколько дней, пока масло не высохнет.

После того, как масло полностью высохло, густо натираем рукоять пчелиным воском.

. и частыми, и быстрыми движениями растираем куском войлока или плотной шерстяной ткани. При этом воск плавится и затекает во все поры, препятствуя проникновению влаги.

Таким образом мы получаем качественный и красивый нож выживания с минимальными материальными затратами. Кроме того, в ноже выживания, изготовленном своими руками, всегда можно быть уверенным, так как все его свойства вы задаете сами – в процессе изготовления и подбора материалов.

|

Последним этапом в процессе изготовления ножа выживания своими руками является заточка. Сразу оговоримся: самостоятельно заточить нож без специальных приспособлений можно, но на особое качество лучше не надеяться. Если под рукой нет приспособлений для заточки и набора брусков с разной зернистостью, можно сделать это с помощью все той же наждачной бумаги. Оторвите полосу примерно 40х150 мм, положите ее на деревянный брусок и точите об нее. Для относительно качественной заточки желательно пройтись наждачной бумагой Р240 – Р400 – Р600 – Р1200 – Р200 – Р2500.

Нож выживания своими руками

Как уже было сказано, сейчас покупка ножа выживания не вызывает больших проблем, если бы не одно «но»: хороший нож может сильно ударить по карману, а плохой – подвести в самый неподходящий момент. Как правило, недорогие ножи сделаны в Поднебесной, а качество их металла мы все хорошо знаем. Если хочется все же заиметь хороший нож выживания практически даром, то единственный выход – это сделать нож своими руками из доступных материалов. А мы вам в этом поможем. Стоит заметить, что профессиональные мастера-ножеделы используют для своих шедевров специальные приспособления и инструменты, мы же ограничится минимальным набором инструмента, который найдется в любом гараже. Для работы нам понадобятся:

Электроточило и/или УШМ (Болгарка);

Шлифовальная машина и/или насадка на дрель;

Наждачная бумага разной зернистости;

Самое главное в ноже, как известно всем, – клинок. Сталь для клинка ножа выживания должна быть достаточно твердой, чтобы хорошо держать заточку, но не хрупкой, и поддаваться правке в полевых условиях. Оптимальным вариантом будет легированная инструментальная сталь, имеющая твердость после закалки 57-60 единиц по шкале Роквелла (HRC). Подходящую заготовку можно приобрести в магазине инструментов или на строительном рынке.

Для этого мастер-класса по изготовлению ножа выживания мы приобрели на строительном рынке подходящий по размеру инструмент из стали, марки 95Х18, толщиной 5 мм. Так как заготовка была частично закалена, ее отпустили, нагрев газовой горелкой на кирпиче примерно до 500 градусов и оставив остывать на нем. После отпуска металл становится пластичным и легче подвергается обработке.

После покупки заготовки необходимо нарисовать эскиз будущего ножа. Для этого можно использовать графический редактор, но можно просто обвести заготовку карандашом или сделать разметку прямо на клинке. Мы будем использовать всадной монтаж и комбинированную наборную рукоять, поэтому, для надежности, хвостовик оставляем длинной примерно 3/4 рукояти. Форма, толщина и размер клинка и больстера в нашем случае обусловлены имеющимися ножнами, поэтому для своего ножа выживания вы можете выбирать форму, исходя из своей фантазии, ограничив ее лишь прочностными характеристиками выбранной заготовки и ее размерами.

После того как заготовка размечена, придаем на наждаке форму клинку, формируем спуски и вырезаем хвостовик. После обточки клинок необходимо отшлифовать наждачной бумагой. Для этого закрепляем его за хвостовик струбциной на деревянном бруске и обрабатываем наждачной бумагой, строго в одном направлении, переходя от крупной к мелкой, периодически смачивая водой. Для шлифовки данного клинка использовалась наждачная бумага фирмы 3М с зерном 120, 240, 400, 800, 1200, 1500, 2000 и 2500 последовательно. В принципе, на этом этапе не обязательно шлифовать клинок абразивом тоньше, чем 1200.

Теперь можно переходить к закалке. Необходимые режимы термообработки для каждой, конкретной марки стали можно найти в таблице или в справочниках. Сталь, 9Х18, используемая на нашем клинке, согласно таблице закаливается при температуре 1050 градусов с последующим охлаждением в масле. Соответственно для самостоятельной закалки клинка необходимо масло и источник высокой температуры. Масло можно использовать любое минеральное, которое не жалко. В данном случае это была трансмиссионка ТНК. Для нагрева использовалось подобие горна.

Следует отметить важные нюансы, которые необходимо учесть при нагреве клинка:

– Необходимо обеспечить равномерность нагрева. Для этого лучше всего положить клинок на обух и подгрести угли с обеих сторон.

– Воздух подавать сбоку, и ни в коем случае на клинок.

– Температуру нагрева клинка можно определить визуально, по этой таблице, но для более качественной закалки необходимо использовать пирометр.

После нагрева до необходимой температуры вынимаем клинок из горна любым подходящим инструментом и быстро опускаем в масло.

После того, как клинок полностью охладится, вынимаем, обтираем и, дав отлежаться несколько часов, переходим к следующему важному этапу – отпуску. После закалки клинок приобретает необходимую твердость, но становится хрупким, и, если не провести отпуск, то режущая кромка может начать выкрашиваться. Режим отпуска, так же, как и режим закалки, определяется по таблицам и справочникам для каждой марки стали. Для нашей 9Х18 необходим отпуск при температуре 150 градусов: то есть достаточно выдержать клинок в разогретой духовке необходимое время, после чего дать медленно остыть. Температуру нагрева можно определить по цвету побежалости, в соответствии с этой таблицей.

После термообработки клинок шлифуем начисто и формируем режущую кромку. Кроме этого можно украсить клинок травлением, либо нанести узор гальванически. О том, как это сделать, – почитайте на нашем форуме. Наш клинок был протравлен в уксусе.

Когда клинок полностью готов, заматываем его малярным скотчем, чтобы не порезать руки и не поцарапать, и переходим к монтажу рукояти.

Перед изготовлением рукояти ножа выживания необходимо определиться с формой и материалом. Нож, который мы собираем, предназначен для девушки, поэтому рукоять делаем не толстой и максимально красивой, исходя из имеющихся материалов. Мы использовали:

Медные пластины разной толщины для изготовления больстера, тыльника и проставок;

Разноцветная фибра для прокладок (можно заменить плотной поделочной бумагой);

Дерево для рукояти. Для рукояток своих ножей выживания мы выбираем кап или сувель березы. Этот материал очень красив, прочен, и обладает чудесной энергетикой.

Кроме этого потребуются:

Итак, материал подобран, клинок готов – приступаем к изготовлению.

Первое, что потребуется – это больстер. Для него используем толстую медную пластину. По желанию будущей обладательницы этого ножа выживания больстер и тыльник отделаны под мокуме (как это сделать – описано на нашем форуме), здесь же расскажем, как сделать больстер из простой медной пластины. Это не сложно. Рисуем предполагаемый больстер на картоне, вырезаем, примериваем, подрезаем, повторяем, пока не понравится. Затем переводим получившуюся форму на медную пластину и вырезаем болгаркой или вырубаем зубилом, обтачиваем на наждаке. Теперь необходимо сделать посадочное отверстие. Для этого размечаем его по шаблону и сверлим несколько отверстий:

После этого срубаем перегородки зубилом и выравниваем форму и размер надфилями. Шлифуем. Полируем. Больстер готов.

Теперь сделаем проставку из рога. Отпиливаем кусок рога нужного размера, размечаем и формируем посадочное отверстие – сверлим и выбираем лишнее надфилем:

Вырезаем проставки из фибры или бумаги в нужном количестве:

Собираем все на клинке:

И придаем приблизительно форму на наждаке или шлифмашине, оставляя примерно 0,5 мм на окончательную обработку.

Таким же способом, как и больстер, делаем медную проставку, только плоскости не шлифуем, а загрубляем крупной наждачкой, или каким-нибудь другим инструментом, чтобы поверхность была шершавой и лучше склеивалась. Нарезаем из фибры или бумаги все необходимые проставки. Формируем в бруске капа посадочное отверстие. Существует множество способов сделать это, но самый простой – просверлить несколько параллельных отверстий и тем же сверлом убрать перемычки. Главное при этом постоянно проверять посадку, чтобы в итоге хвостовик в него входил полностью, но достаточно туго и без люфтов. Заклеиваем малярным скотчем все поверхности, готовые к финишной обработке, чтобы не измазать клеем и не поцарапать.

Разводим в пластиковом стакане эпоксидный клей в соответствии с инструкцией, обезжириваем все поверхности, кроме бумаги, ацетоном и, качественно все промазывая, насаживаем на хвостовик больстер и все проставки.

Заливаем клей в посадочное отверстие в капе, насаживаем на хвостовик, убирая вытекающий клей, снимаем, смазываем хвостовик клеем еще, добавляем немного в отверстие, и насаживаем окончательно, не сжимая очень сильно. Даем полежать всей конструкции минут 10 – 15, чтобы клей впитался в дерево и бумагу, и сжимаем струбциной на пару суток. Обычно клей полностью отвердевает через 24 часа, но лучше подержать все под прессом еще какое-то время.

После того, как клей затвердел, придаем деревянной части рукояти приблизительную форму с помощью шлифмашины или насадки на дрель. Не допускайте нагрева металлических проставок: эпоксидка может разрушиться от высоких температур. Также следите, чтобы не сточить слишком много, – обратно не вернуть. После этого доводим всю рукоять напильником, сглаживаем все стыки.

Когда форма рукояти выведена, делаем тыльник. Из медной пластины вырезаем его по шаблону. Припаиваем штыри из толстой медной проволоки. Паять лучше всего тугоплавким припоем ПСР или медно-фосфорным. Сверлим в рукояти отверстия.

Вырезаем нужное количество проставок и собираем все вместе. Не забудьте замотать рукоять малярным скотчем.

Теперь склеиваем все эпоксидкой и зажимаем в струбцину на сутки. Когда смола затвердеет, обтачиваем тыльник, не перегревая, на шлифмашине, или лучше по старинке – без машинки – напильником, выводим окончательную форму.

Приступаем к окончательной обработке. Наждачной бумагой Р180 – Р240 убираем крупные царапины и неровности. Более мелкой – сглаживаем поверхность и доходим до зернистости Р600. После обработки ею, покрываем деревянную часть рукояти водной морилкой “Красное дерево”, с помощью кисти или тампона, и даем высохнуть несколько часов.

Когда высохнет, обрабатываем наждачкой Р1000 и опять покрываем морилкой. Так повторяем с наждачкой Р1500 – Р 2000 – Р2500. После обработки Р2500 морилкой не покрываем. Поверхность становится ровной и гладкой. Полируем металлические части рукояти пастой ГОИ, стараясь не испачкать дерево и рог.

Теперь необходимо пропитать рукоять льняным маслом для того, чтобы проявить текстуру дерева и защитить от воздействия влаги. Это можно делать, погрузив на некоторое, достаточно длительное, время рукоять в емкость с маслом, либо кистью, периодически подмазывая, пропитывать, положив на полиэтилен. Пропитывать небходимо до тех пор, пока масло не перестанет впитываться. После пропитки оставляем нож на несколько дней, пока масло не высохнет.

После того, как масло полностью высохло, густо натираем рукоять пчелиным воском.

. и частыми, и быстрыми движениями растираем куском войлока или плотной шерстяной ткани. При этом воск плавится и затекает во все поры, препятствуя проникновению влаги.

Таким образом мы получаем качественный и красивый нож выживания с минимальными материальными затратами. Кроме того, в ноже выживания, изготовленном своими руками, всегда можно быть уверенным, так как все его свойства вы задаете сами – в процессе изготовления и подбора материалов.

|

Последним этапом в процессе изготовления ножа выживания своими руками является заточка. Сразу оговоримся: самостоятельно заточить нож без специальных приспособлений можно, но на особое качество лучше не надеяться. Если под рукой нет приспособлений для заточки и набора брусков с разной зернистостью, можно сделать это с помощью все той же наждачной бумаги. Оторвите полосу примерно 40х150 мм, положите ее на деревянный брусок и точите об нее. Для относительно качественной заточки желательно пройтись наждачной бумагой Р240 – Р400 – Р600 – Р1200 – Р200 – Р2500.

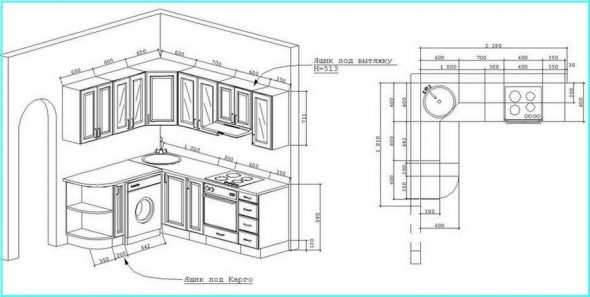

Как произвести размеры кухонных шкафов (чертежи, советы).

Дизайн простой кухонной мебели для просторной кухни

Ни для кого не станет новостью, что кухня – важный, главнейший элемент в доме. Строительство дома дело не такое уж простое и дешевое, и тем более быстрое. Те люди, которые строят дома собственными усилиями, не имеют возможности купить сразу готовый дом или заказать строительство «под ключ», стараются экономно распределять материал, взвешивают все «за» и «против», постоянно находятся в поиске разумных и приемлемых решений, в поиске доступных и недорогих строительных материалов, рабочих, которые не обдерут как липку, не обманут, а выполнят работу качественно и недорого. Эта статья подробно расскажет, как найти, подготовить и обработать материал, произвести замеры помещения под будущую кухню, правильно составить рабочую документацию и произвести монтаж кухни собственными руками.

Для кухни важно составить чертеж с правильными размерами

Выбор материала

Материалы для изготовления кухонной мебели

При строительстве дома требуется множество разного материала. Его закупают в размерах, потребных для выполнения определенных видов работ, и из расчетов строительной бригады (или собственных). Но идеально рассчитать количество с минимально потребным объемом материала не всегда удается. Также при наличии брака в работе или пересмотра плана в меньшую сторону (в зависимости от разных обстоятельств) приходится докупать недостающий размер материала или наоборот – складировать на будущие планы.

В случае с нехваткой возникает проблематичное явление, которое проявляется в невозможности подобрать по цвету или по номеру партии такую же расцветку или конфигурацию, размеры и т. д. Также при остатках потребуется дополнительное место для хранения, что в дальнейшем может привести к захламленности дома и постоянного перетаскивания с места на место стройматериалов.

Излишки пригодятся для дальнейшего строительства. Использовать обрезки доски, фанеры, древесно-стружечной плиты или древесноволокнистой плиты возможно в качестве каркаса или задней стенки шкафов. Для столешницы следует брать толстый лист ламинированной древесно-стружечной плиты (более 30 мм), специально пропитанный составами для предотвращения впитывания влаги. Настенные шкафы можно выполнить из древесно-стружечной плиты, плиты из мелкодисперсной фракции или массива дерева. Весь перечисленный материал продается во многих магазинах. На боковые стенки шкафчиков следует приобрести ламинированные листы 16 мм (из расчета количества шкафов). Предварительно стоит начертить эскиз.

Древесно-плитные материалы для кухни

Эскиз

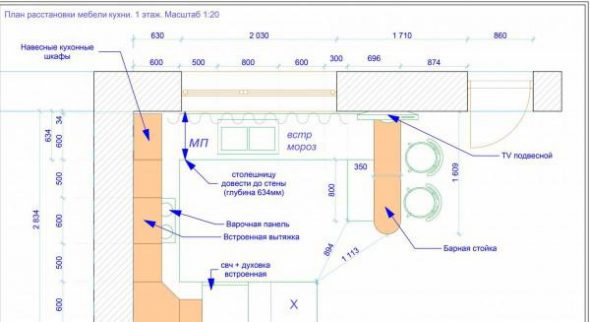

Проект кухни с расстановкой мебели

Для составления рабочего проекта (эскиза) снимите размеры кухонного помещения.

Важно! Длину и ширину стен необходимо промерить по границе стяжки со стеной, середине стены и вверху в стыке с потолком. Это нужно для выбора минимальных значений длины кухонного гарнитура, так как идеально ровных помещений не бывает.

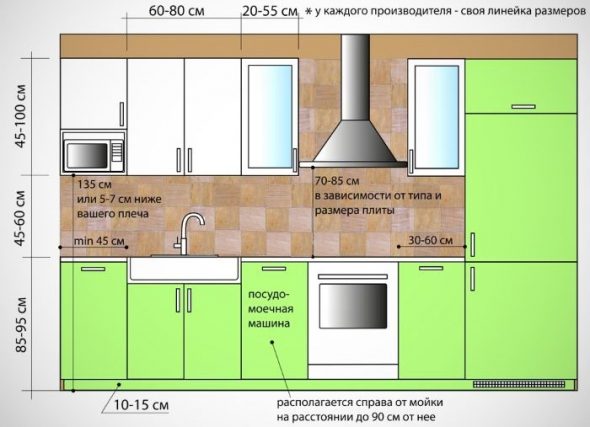

Высота и конструкция кухни во многом зависит от роста хозяев

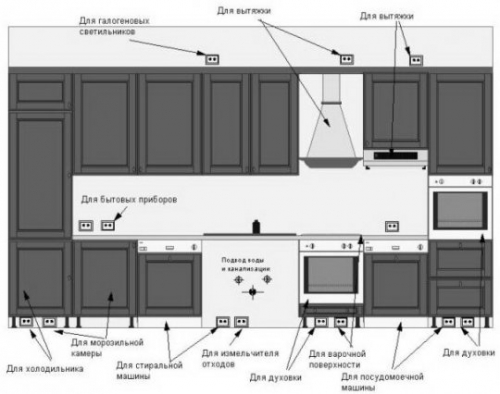

Примерный чертеж элементов кухни в натуральном размере, а именно размещение бытовой техники и раковины, необходимо сделать заранее для того, чтобы определиться с расположением:

- розеток;

- труб газоснабжения;

- труб водоснабжения и канализации;

- вытяжки.

Также до окончательного эскиза следует начертить несколько рабочих вариантов с разными размерами и типами расположения кухонной мебели.

Чертеж кухонной мебели для изготовления своими руками

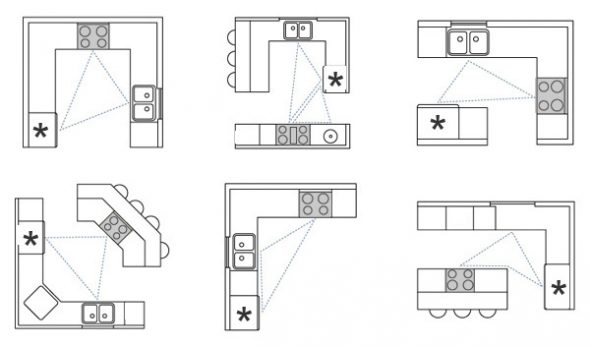

Основные типы планировки кухонной мебели

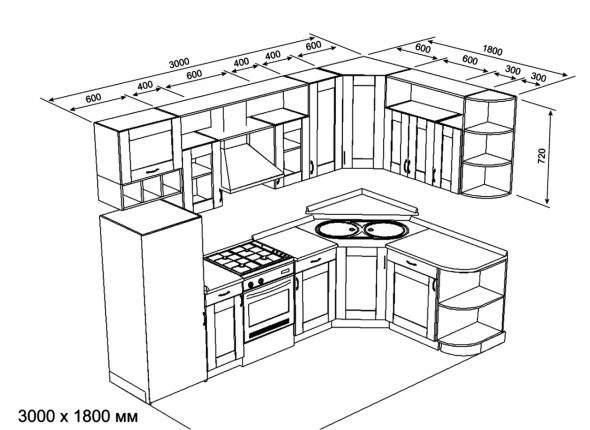

- L-образное расположение кухонной мебели (угловое). Самое распространенное расположение элементов на кухне. Сочетает в себе универсальность, компактность и функциональность.

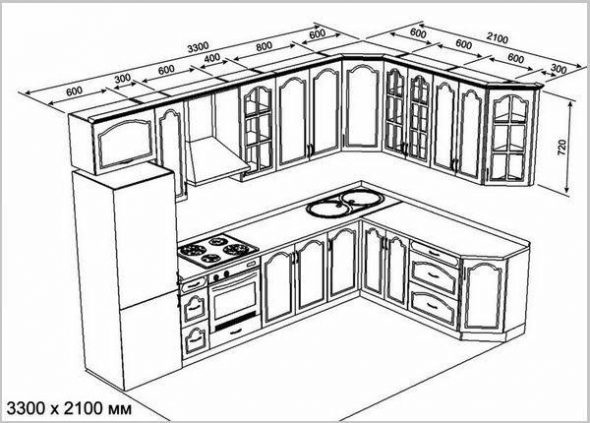

Расположение стандартных шкафчиков в угловой кухне

Чертеж стандартного комплекта мебели для маленькой прямой кухни

Круговое расположение мебели и техники на маленькой кухне

Кухни с островом бывают достаточно разнообразны по форме и размерам

Полуостровная планировка кухни возможна для отделения зоны приготовления от обеденной зоны в кухне достаточно большой площади

После переноса размеров помещения с точками подключения к энергоносителям на лист бумаги непосредственно приступайте к размещению всех рабочих зон и мебели. Рекомендуемый масштаб: 1:10.

Составление правильного чертежа кухни подразумевает учет размеров и особенностей помещения

Требования безопасности и удобства расположения мебели при планировке кухни

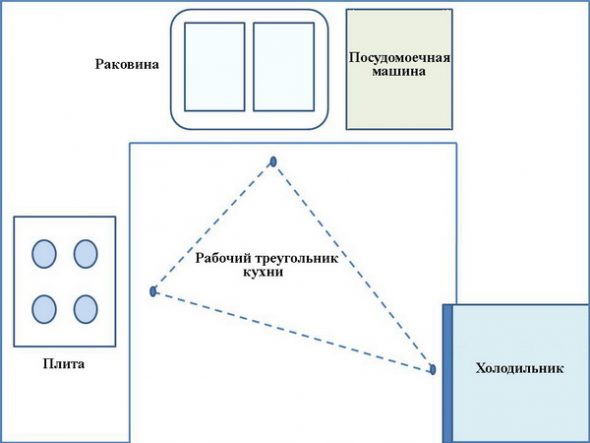

Оптимальная последовательность расстановки – холодильник-раковина-плита

Существует неписаное правило размещение основных рабочих зон кухни и мебели. К последним относятся:

- зона хранения продуктов (холодильник);

- основная зона (варочная плита с вытяжкой и зона механической или ручной нарезки продуктов);

- санитарная зона (раковина с ящиками для хранения чистой посуды и корзина для отходов).

Вкупе это создает треугольник, размеры сторон которого в идеале должны быть равными. Это не выдержка из теоремы Пифагора, а реальная ситуация. Для того чтобы организация труда на кухне была на подобающем уровне, эти зоны стараются располагать на равных расстояниях друг от друга.

Правила рабочего треугольника для правильной расстановки мебели и техники на кухне

Схемы различных кухонных планировок согласно правилу рабочего треугольника

Относительно безопасного расположения электроприборов и газовой плиты существуют нормы, установленные опытным путем.

-

Газовую плиту следует располагать не ближе 0,5 метра от холодильника и 0,3 метра от окон, стен и раковины.

Рекомендуемые расстояния от газовой варочной панели до предметов мебели

Расположение розеток для электроприборов на кухне

Также не стоит располагать зону механической нарезки вблизи окон, во избежание попадания шторы в режущие части приборов.

Минимальный допуск для установки газовой или электрической плиты и мойки

Схема установки зависимой и независимой варочной поверхности

Проектирование шкафов кухонного гарнитура

Расчет оптимальных размеров кухонной мебели

Расположению настенных и нижних шкафов кухонной мебели необходимо уделить первостепенное внимание, так как они будут эксплуатироваться ежедневно по нескольку раз, неудобное расположение может привести к затруднению приготовления пищи и плохому настроению.

Уделяйте внимание дверцам шкафов во избежание их пересечения при открытии с другими дверцами, холодильником или выдвижными ящиками. Если крайний шкаф кухни располагается у стены, необходимо отгородить его фальшпанелью (для того, чтобы дверца не упиралась в стену).

Для изготовления кухни своими руками необходимо составить правильный чертеж

Проектирование кухни углового типа дает ряд преимуществ перед остальными видами, а именно:

- позволяет увеличить рабочее пространство столешницы;

- угловые шкафы обладают большой вместительностью, что дает возможность разместить в них сложные конструкции (исполнение карусельных и выдвижных типов полок; большое пространство под раковиной позволяет складывать туда кастрюли, казаны и т. д., вплоть до установки посудомоечной машины);

- возможна установка большей по ширине и глубине раковины.

Типовой проект небольшой угловой кухни

Размеры кухонного гарнитура

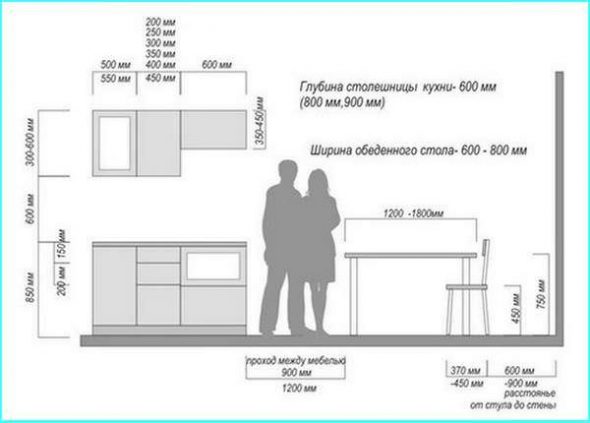

Эргономика кухонного гарнитура

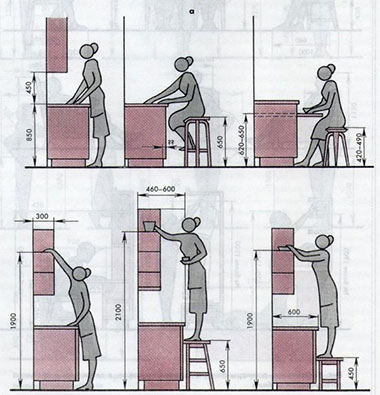

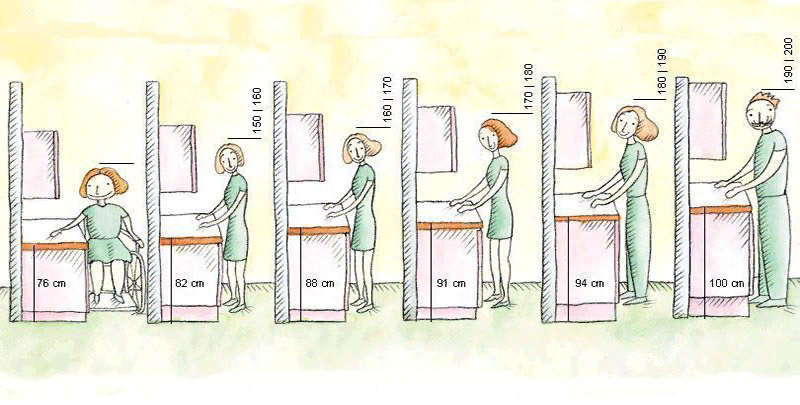

Высота столешницы принимается 0,85-0,9 метра (зависит от роста пользователя).

- Соответственно высота нижних ящиков будет зависеть от высоты столешницы минус 10 сантиметров.

- Ширина нижних и верхних ящиков: двойного ящика от 07 до 0,9 метра; одинарного — от 0,2 до 0,55 метра (в зависимости от назначения).

- Пространство от верхнего края столешницы до нижнего края настенных ящиков принимается от 0,5 до 0,6 метра.

- Высота настенных ящиков – от 0,5 до 1 метра.

- Установка вытяжки над варочной поверхностью зависит от типа плиты. Для газовой плиты – 0,85 метра; для электроплиты – 0,75 метра.

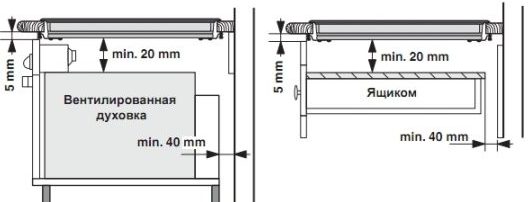

- При наличии шкафа под встроенную духовку расстояние от края варочной панели до этого шкафа не должно быть менее 35 сантиметров.

Эти размеры зависят от выбора производителя кухни, правильного раскроя строительного материала, размеров кухонного помещения и выбора типа проектирования кухни.

Типовые размеры верхних шкафчиков кухонного гарнитура

Видео: Стандартные размеры кухонной мебели

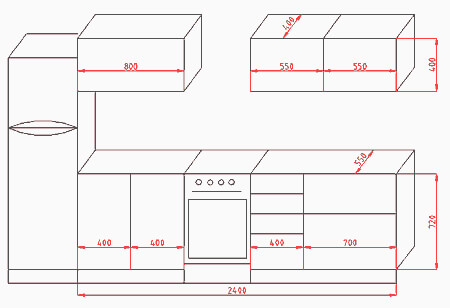

Чертежи кухонных шкафов с размерами для изготовления

Современные кухонные гарнитуры состоят из отдельных модулей, навесных шкафов, напольных тумб и пеналов. Целостный вид мебели придают объединяющие элементы: единая кухонная столешница, фартук, карниз и цоколь. Если хотите сэкономить – «набирайте» кухню россыпью из модулей серий известных производителей. Но будьте готовы к компромиссным решениям: подобрать идеально в размер и нужного наполнения кухню из стандартных модулей вряд ли получится. Другой бюджетный вариант – сделать кухню своими руками. Чертежи кухонных шкафов с размерами для изготовления помогут вам в составлении дизайн-проекта и последующем расчете расходов на приобретение материалов и комплектующих.

- Виды кухонных шкафов

- Чертежи и размеры навесных кухонных шкафов

- Чертежи с размерами напольных кухонных шкафов и пеналов

Виды кухонных шкафов

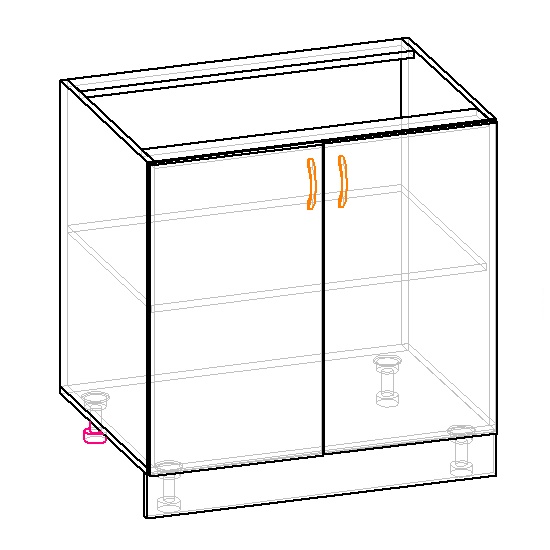

Принципиально разную конструкцию имеют навесные и напольные шкафы.

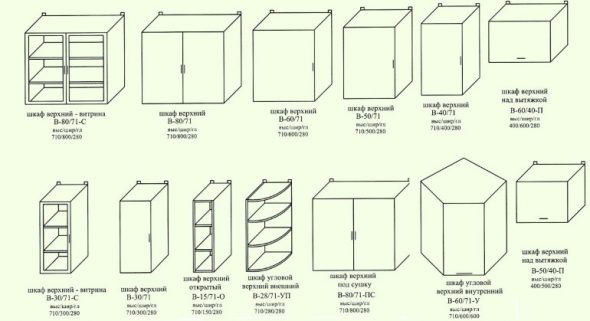

Среди навесных модулей можно выделить следующие разновидности:

- Прямой кухонный шкаф. Типовая конструкция дополняется полками, иногда ящичками или посудосушителями, встроенной подсветкой. Может закрываться одной дверцей или двумя, горизонтально или вертикально.

- Угловой кухонный шкаф. Чаще всего используют трапециевидную симметричную конструкцию. Иногда заменяют ее на Г-образную, в которой не одна скошенная дверца, а две, расположенные перпендикулярно относительно друг друга.

- Шкаф под вытяжку. Конструкция различается для разных встраиваемых вытяжек. Перед проектированием лучше посмотреть нюансы встройки конкретной модели в техпаспорте.

- Шкаф над холодильником. Если холодильник невысокий, то над ним можно разместить дополнительное место для хранения. Его преимущество – увеличенная глубина, по сравнению с остальными навесными модулями.

- Навесные модули со встроенной бытовой техникой – микроволновкой, газовой колонкой, аэрогрилем и т.д. Проектируются индивидуально, под размещение на кухне и габариты самих предметов.

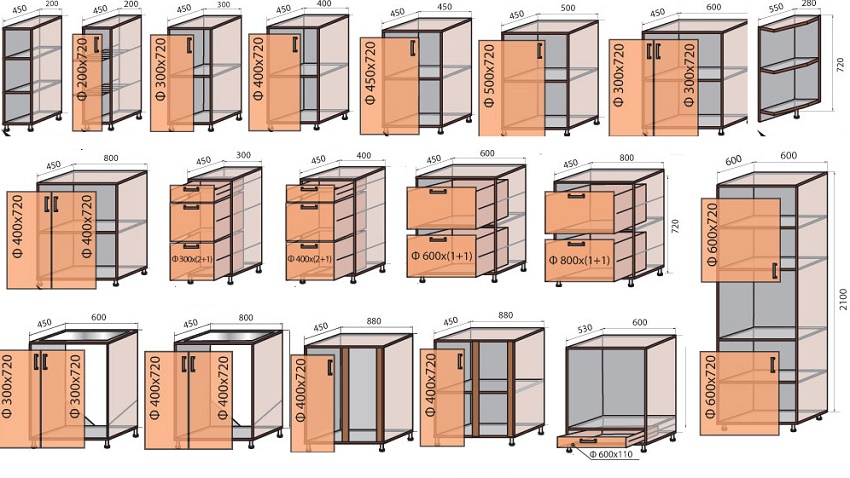

Напольные кухонные тумбы также можно разделить по видам:

- Прямые. Стандартная конструкция короба дополняется вложенной полкой или выдвижными ящиками, различными системами хранения.

- Угловые. В отличие от навесных шкафов, трапециевидные угловые тумбы используются редко – слишком много пространства они «съедают». А вот прямые с фальш-панелью и Г-образные с дверцей-трансформером пользуются популярностью.

- Торцевые. Заканчивают обычно ряд кухни скругленным или скошенным модулем. Он имеет характерную треугольную конструкцию, оснащается прямой или радиусной дверцей. Или остается открытым, со скругленными или спиленными полками.

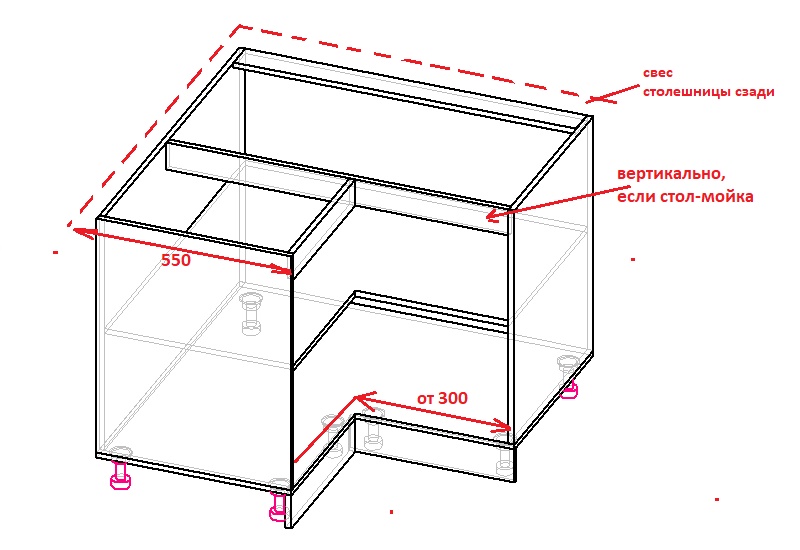

- Под мойку. Принципиальных отличий в конструкции стола-мойки от угловых и прямых кухонных тумб два – отсутствие задней стенки и планки, к которым крепится столешница, располагаются вертикально, чтобы не мешать врезу чаши мойки. Длина и глубина тумбы должна соответствовать размерам мойки.

- Под встраиваемую духовку. Шкаф имеет нишу 600х600 для расположения духового шкафа. В некоторых моделях требуется предусмотреть дополнительную вентиляцию (врезается специальная решетка в столешнице).

- Пеналы. Чаще всего разрабатываются под встройку бытовой техники – холодильника, духового шкафа, микроволновки, стиральную или посудомоечную машину. Но нередки варианты и пеналов с полками и ящиками, оформленными под буфет.

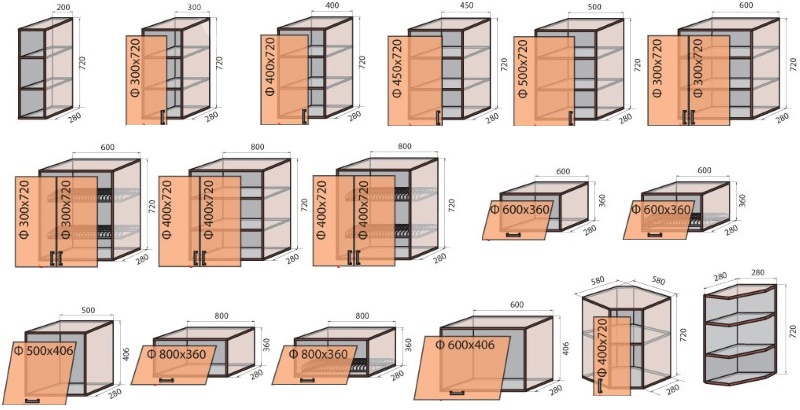

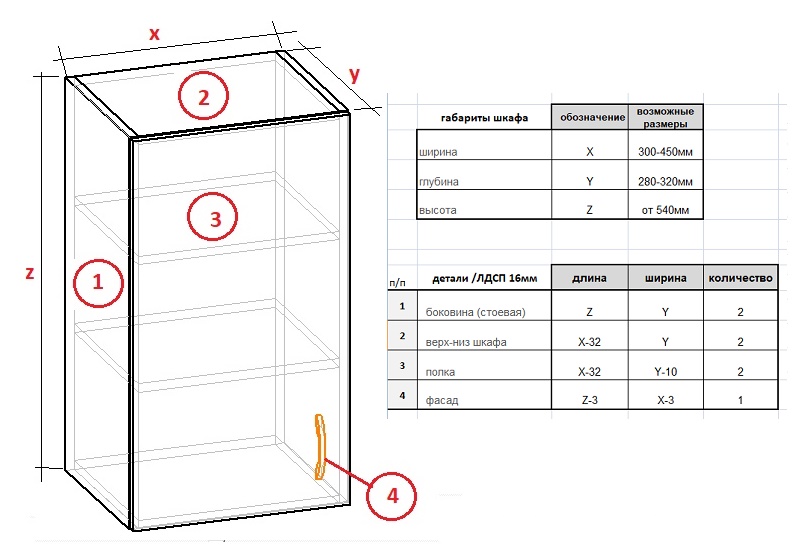

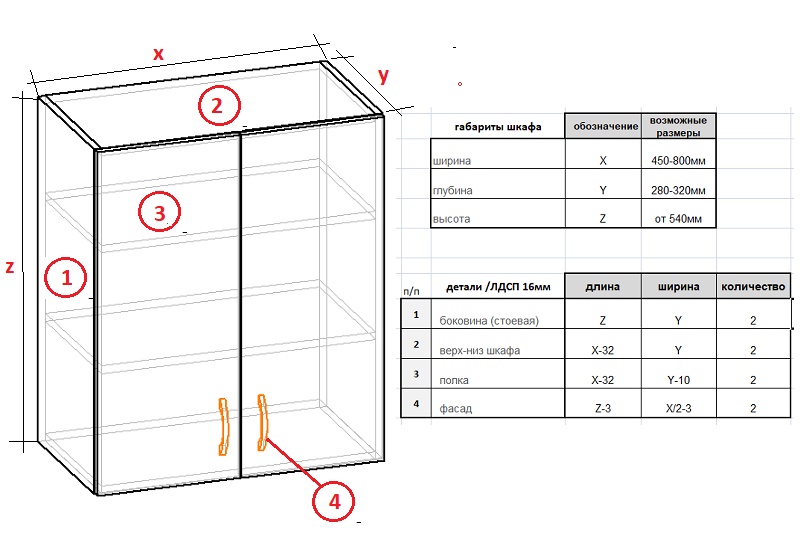

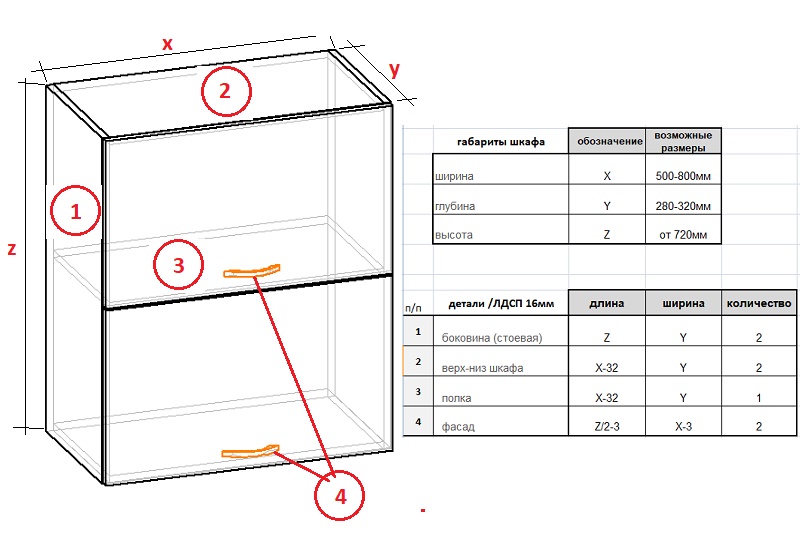

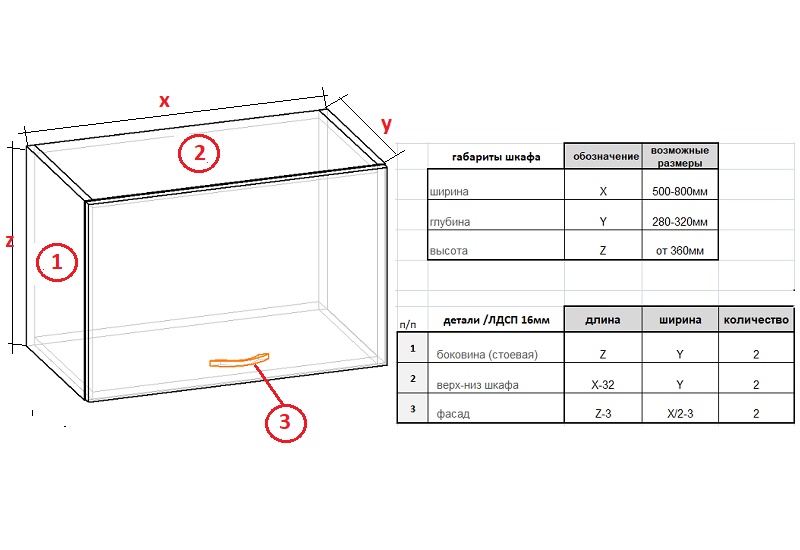

Чертежи и размеры навесных кухонных шкафов

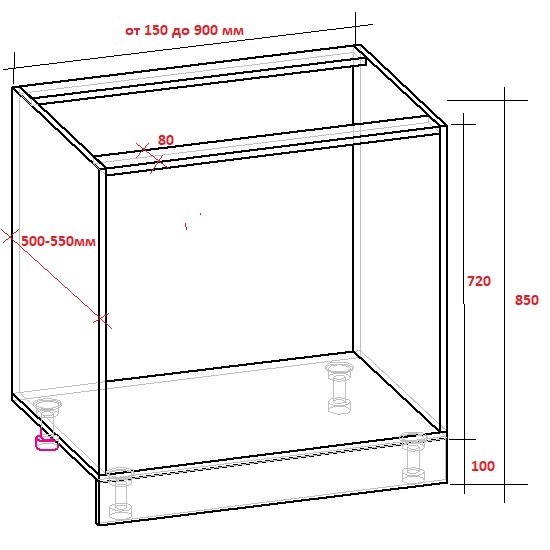

Есть определенные стандарты для навесных кухонных модулей:

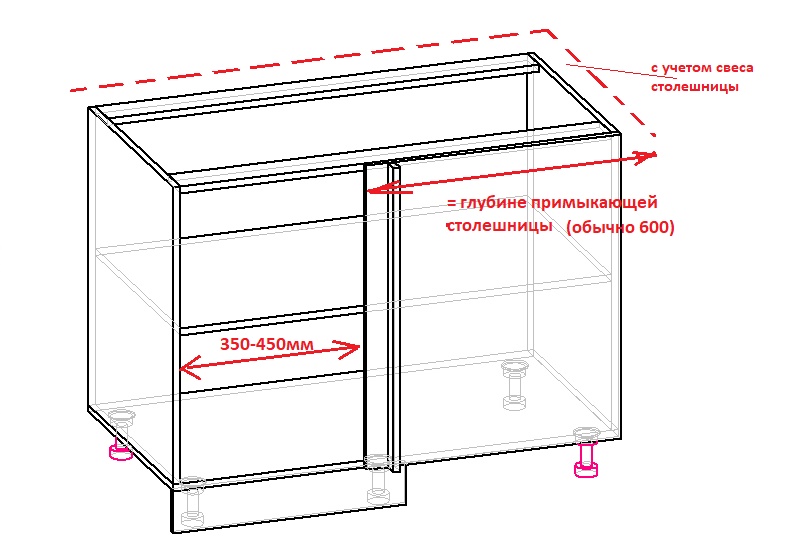

- Глубина в разных сериях кухонной мебели составляет 280, 300, 320 мм. Чаще всего – 300 мм. Угловой модуль задается размером 560х560 или 600х600 с фасадом 350-400 мм, в зависимости от глубины боковин.

- Высота стандартных модулей – 720 мм, для высоких шкафов – 900 мм. В современных кухнях с «облегченным» верхом горизонтально расположенные модули имеют высоту 360-540 мм.

- Ширина задается 300-450 мм для однодверных шкафов и 500-900 мм для двухдверных. Дизайн кухни может предполагать более широкие створки, но пользоваться ими будет неудобно. Если, конечно, они не открываются вверх с помощью подъемного механизма.

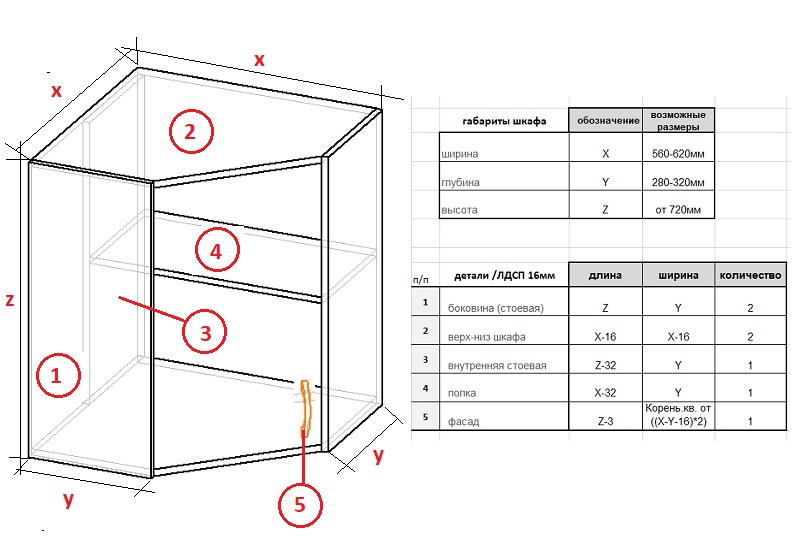

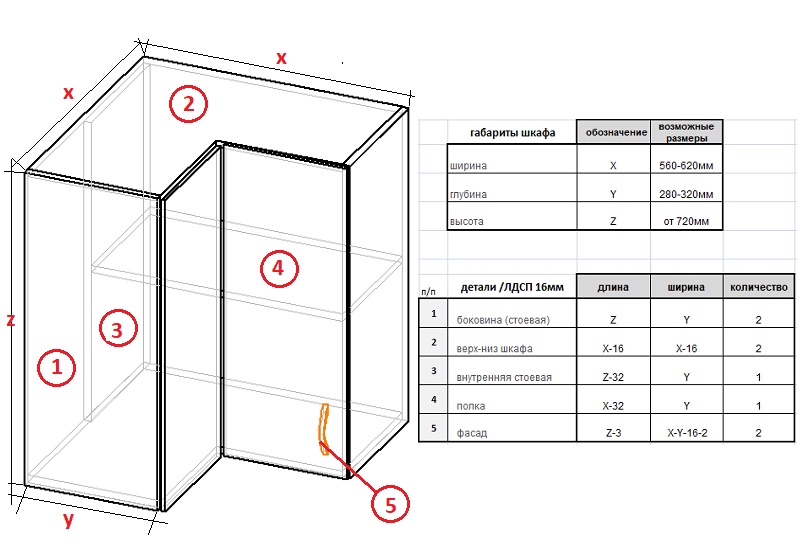

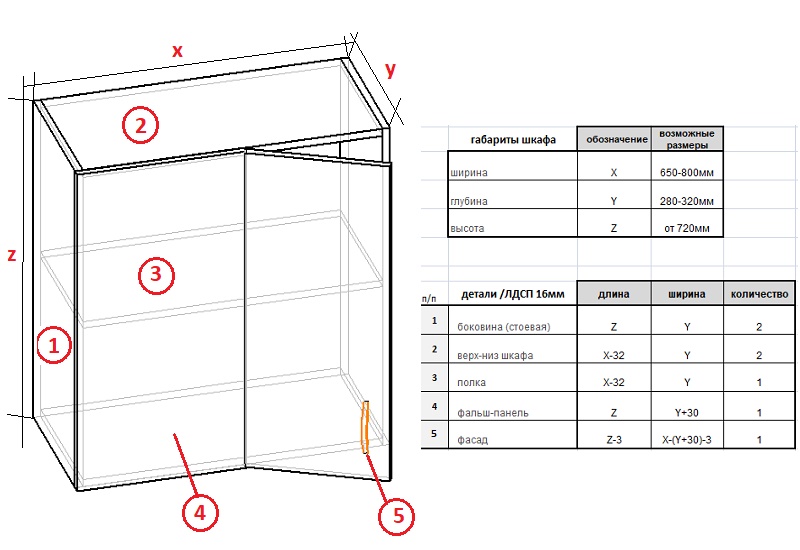

Чертежи с размерами для обычного навесного шкафа с распашными створками и формулами для самостоятельного расчета деталировки корпуса, фасадов:

Основные чертежи с размерами для навесного шкафа с горизонтальными фасадами и формулами для расчета деталей корпуса, фасадов для изготовления своими руками:

Чертежи с размерами для углового навесного модуля «трапецией», с фальш-панелью и Г-образной формы и примером расчета деталей корпуса и фасадов:

Шкафы под вытяжку, витрины с накладными пилястрами и ящиками, торцевые и другие нестандартные модули проектируются индивидуально, с незначительными изменениями приведенных выше стандартных модулей.

Чертежи с размерами напольных кухонных шкафов и пеналов

Стандартные размеры напольных столов-тумб для кухни во многом определяются размерами встраиваемой бытовой техники.

Столешницу нельзя заузить, изменив глубину нижнего ряда, если будет устанавливаться стандартная мойка и варочная поверхность на 4 конфорки, духовой шкаф, посудомоечная машина. Во всех остальных случаях можно. Есть мойки с зауженной площадкой, меньшие по глубине стиральные машины и отдельностоящие плиты, варочную поверхность на 2 конфорки можно расположить вдоль.

Стандартная высота нижнего ряда кухни – 850 мм. Она рассчитана под «стандартный» рост человека. Если вы выше или ниже, то лучше ее изменить под свой рост. Работать на такой кухне станет гораздо удобнее.

По ширине нижние модули кухни довольно гибкие. Самый узкий стол-тумба рассчитан под бутылочницу и имеет ширину 150-200 мм. А самый широкий можно спроектировать до 900 мм и оснастить его выдвижными ящиками или вложенными полками.

Относительно угловых модулей нижнего ряда кухни существуют определенные стандарты. Основываются они на обеспечении доступа к внутреннему пространству стола-тумбы. Делать фасад углового шкафа меньше 350-400мм нежелательно. Поэтому стандартные размеры варьируются в пределах 900х900 мм от угла для Г-образных и трапециевидных, 1000х600 мм для имеющих фальш-панель столов-тумб.

Торцевые модули проектируются по остаточному принципу. Для длины 200-300 мм возможно разработать вариант с закрытой дверцей. Если места остается меньше для скругления столешницы, то лучше оставить открытые полки.

Размеры кухонных пеналов и высоких тумб со столешницей во многом зависят высоте всего кухонного гарнитура и особенностям общего дизайна. Исходя из их габаритов, разрабатывается внутреннее наполнение и составляются рабочие чертежи.

Если планируете оснастить кухню встраиваемой техникой, рекомендуем ознакомиться с нюансами встройки духового шкафа.