Самопальный ЧПУ – бюджетный вариант

Самодельные ЧПУ станки — это способ получить возможность обрабатывать дома или в гараже дерево/пластик/легкие металлы. Для кого-то это способ начать свой бизнес, для кого-то это дешевый способ реализовать свое хобби.

Небольшая статья на тему о самостоятельной сборке простого ЧПУ станка.

Предыдущие посты по теме:

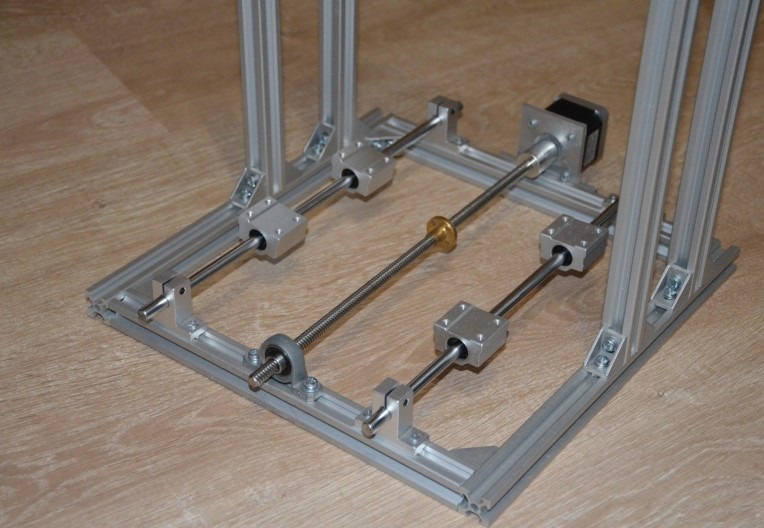

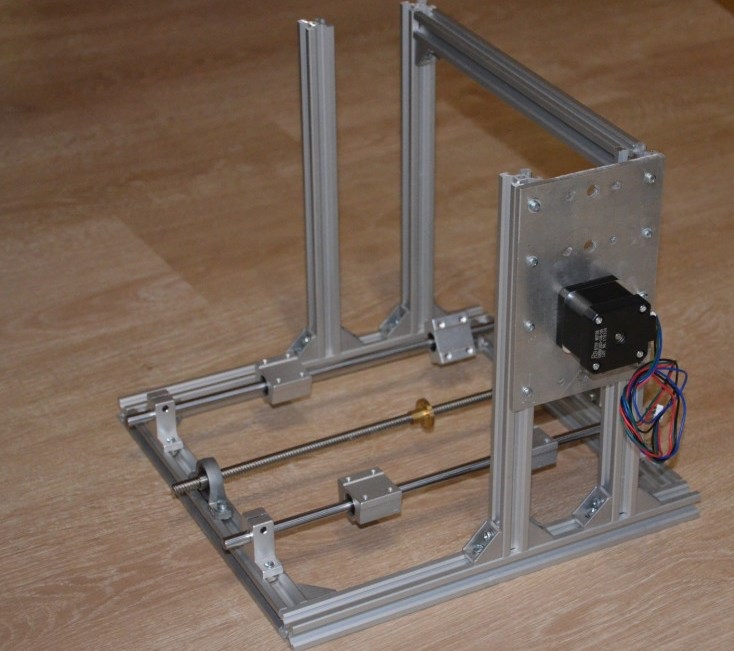

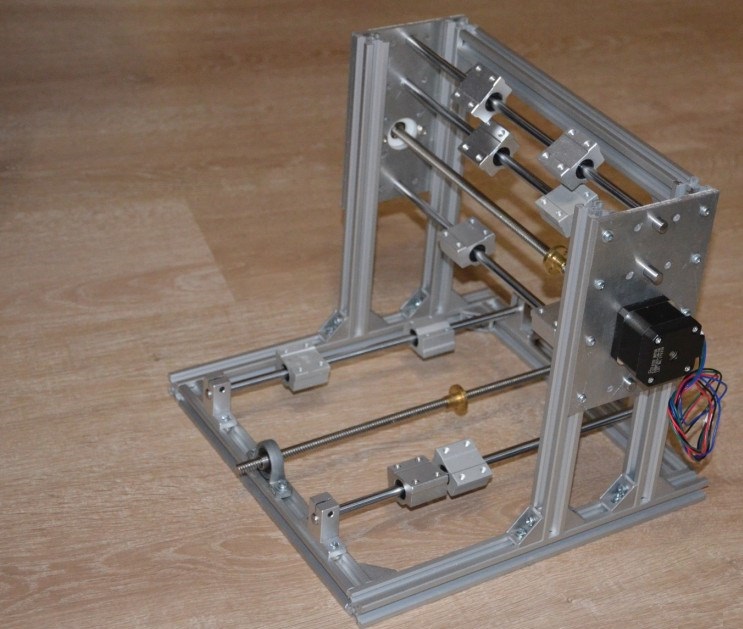

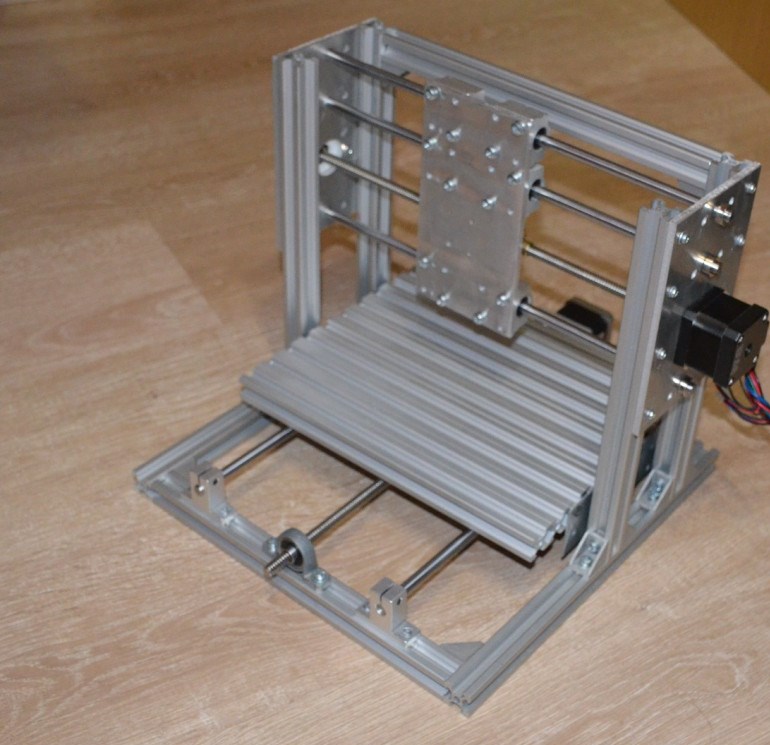

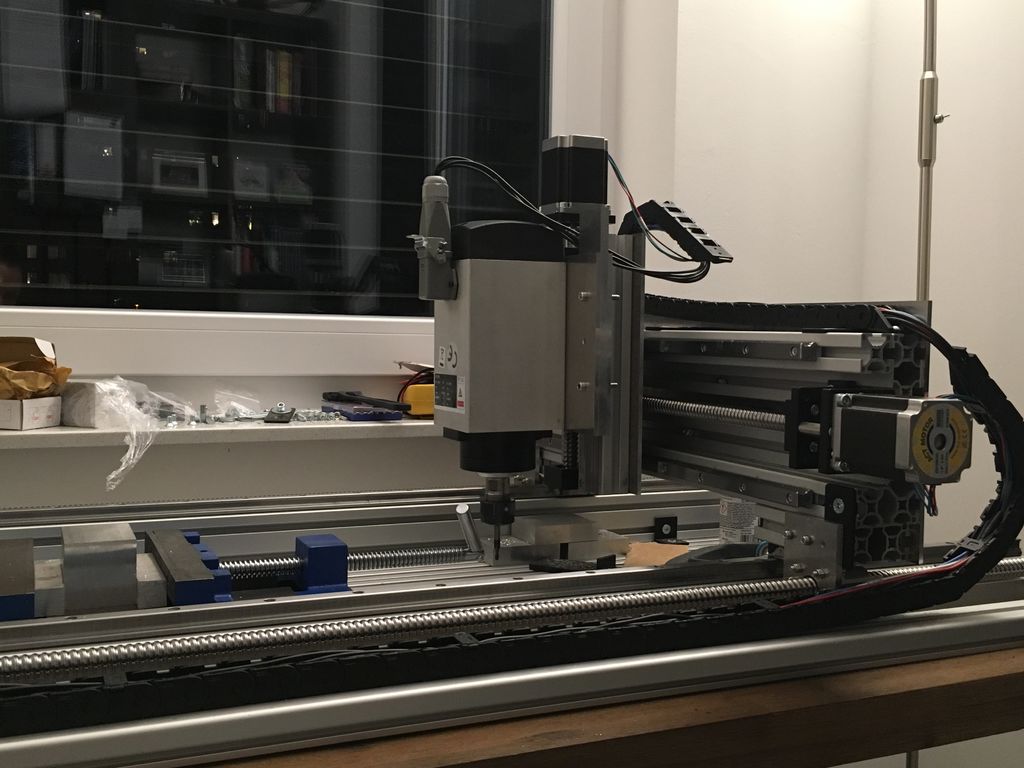

Это наверное самый простой способ собрать ЧПУ станок. И один из самых недорогих. Софт простой в освоении (достаточно закинуть файл-2D-рисунок для простейшей фрезеровки).

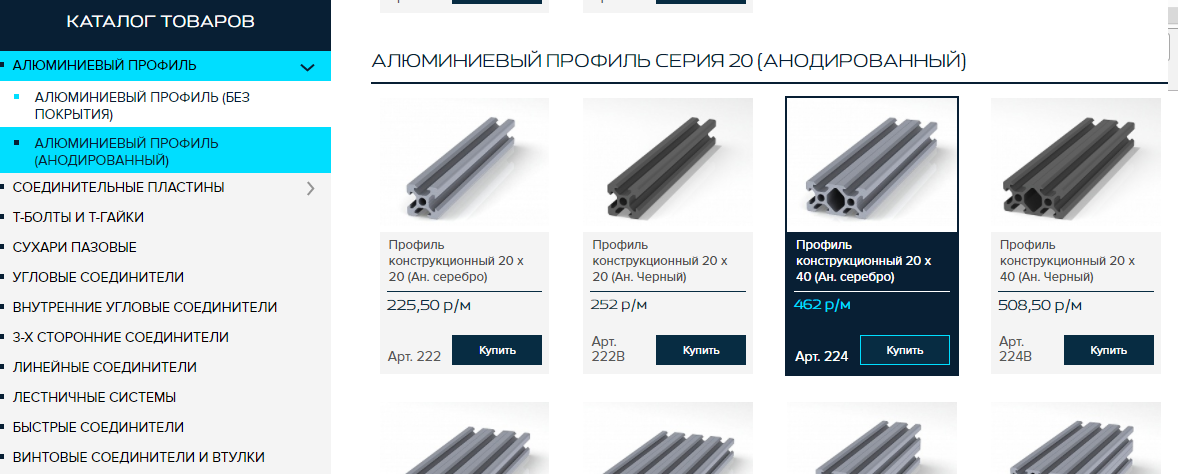

Стоимость самой станины не велика (профиль Соберизавод), в зависимости от размеров это от тысячи рублей для небольшого станка до нескольких тысяч для мощного профиля большого размера (с учетом уголков и метизов).

Станок не претендует на самую оптимальную конструкцию, но наверняка один из самых недорогих и простых в сборке.

Идея взята из похожего станка CNC2417  В попытках исправить косяки китайских разработчиков были переделаны боковые пластины для рамы и держатели моторов. Прикладываю ссылку на Чертежи пластин для самостоятельной сборки подобного станка (под двигатели Nema17, направляющие цилиндрические 8 мм).

В попытках исправить косяки китайских разработчиков были переделаны боковые пластины для рамы и держатели моторов. Прикладываю ссылку на Чертежи пластин для самостоятельной сборки подобного станка (под двигатели Nema17, направляющие цилиндрические 8 мм).

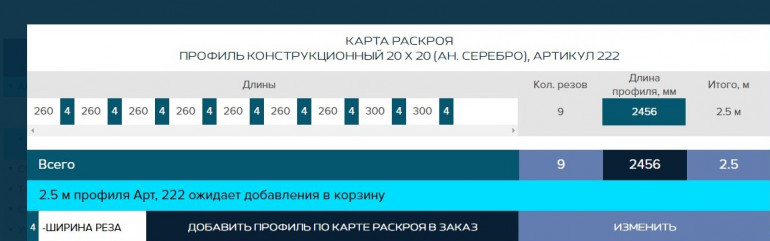

Для потребуется алюминиевый профиль, фурнитура для сборки (уголки) и метизы. Размеры станка могут быть любые, в разумных пределах. Я использовал 7 отрезков по 260 мм и два на 300 мм. Длинные отрезки идут для увеличенного хода стола по Y. В результате рабочая область будет чуть больше, чем у 2418.

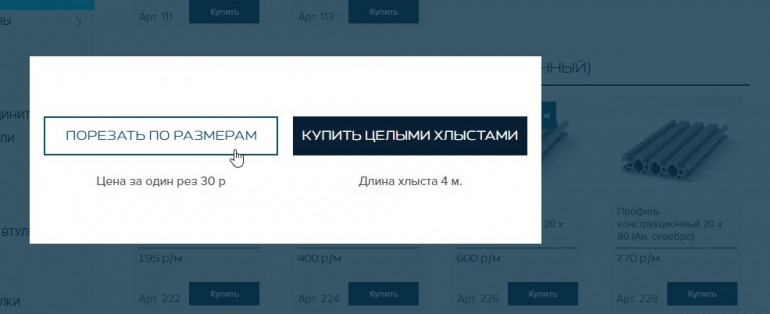

В каталоге Соберизавод ищем нужный тип профиля и кликаем «купить»  Режем в размер (размеры можно примерно прикинуть исходя из ваших потребностей

Режем в размер (размеры можно примерно прикинуть исходя из ваших потребностей  Нарезаем сразу нужный профиль, в нужном количестве для рамы.

Нарезаем сразу нужный профиль, в нужном количестве для рамы.  Подтверждаем.

Подтверждаем.

Плюс не забываем уголки и метизы для сборки. Опционально можно докупить и пластины для крепления.

В части сборки рамы все просто — свинчиваем профили с помощью уголков и закладных гаек.

Устанавливаем боковые пластины и держатели двигателей.

Далее нужно будет установить на раму остальные комплектующие.

Помимо рамы, для сборки потребуются другие комплектующие: «мозги», направляющие, ходовая часть, шпиндель, блок питания и т.п.

Большинство запчастей заказывал на площадке Таобао, так как получается дешевле при покупке комплекта (из-за одной запчасти нет смысла там заказывать, а если подбираете комплект — тогда да, удобно и выгодно).

Для доставки большой сборной посылки пользовался услугами посредника Yoybuy, воспользовался скидкой $10 для доставки (этот купон на скидку $10 то $20 дают всем вновь зарегистрированным пользователям).

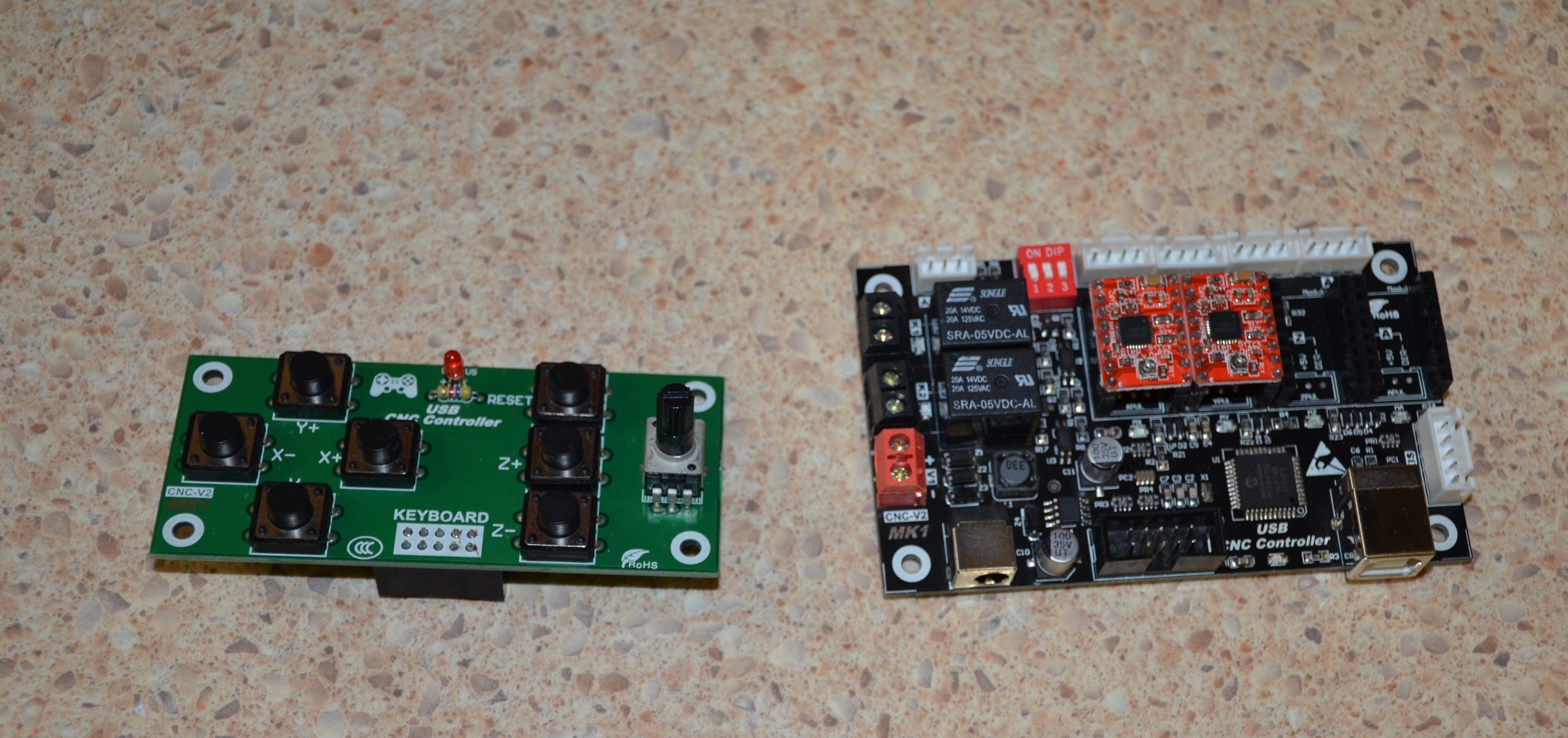

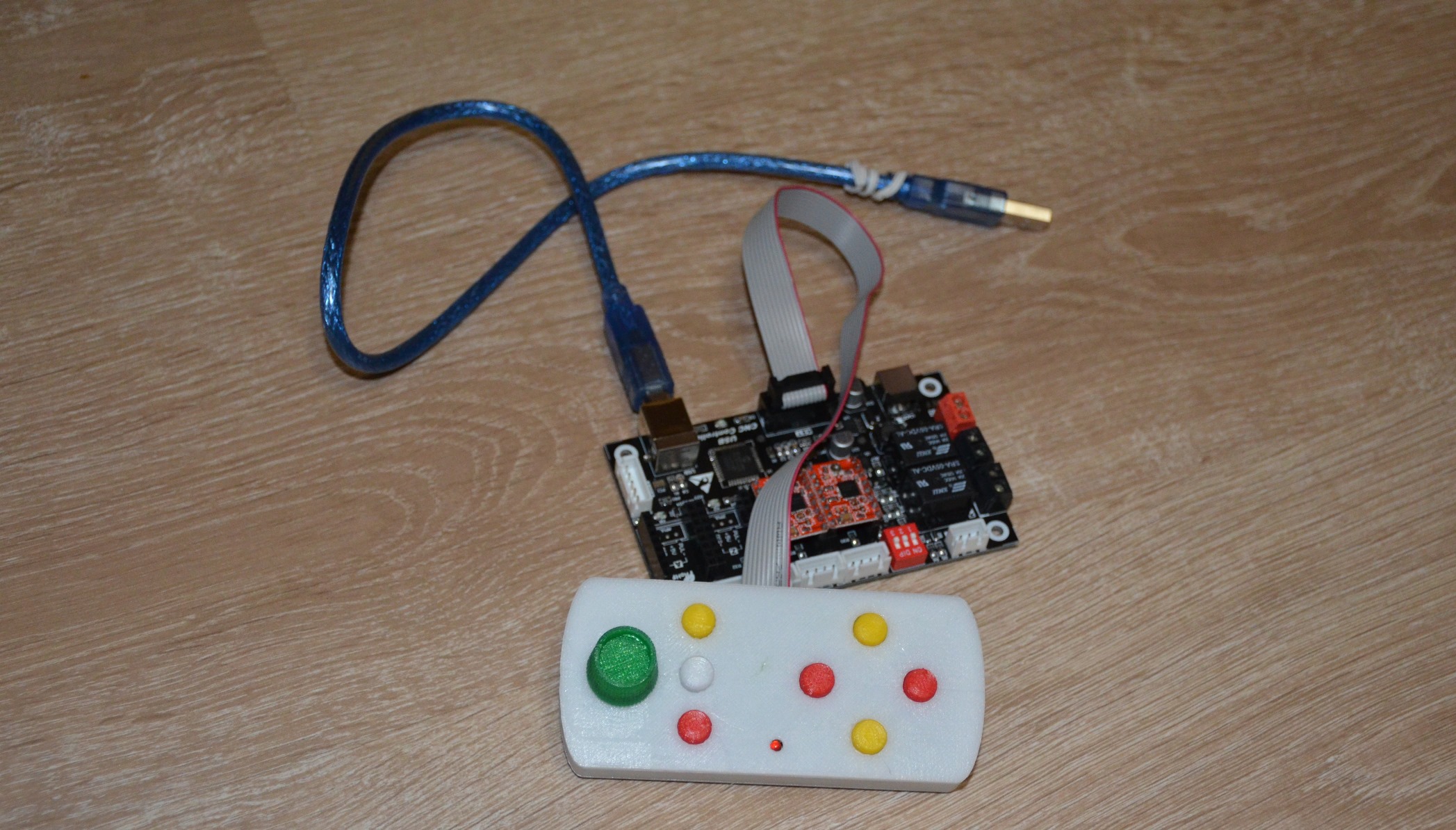

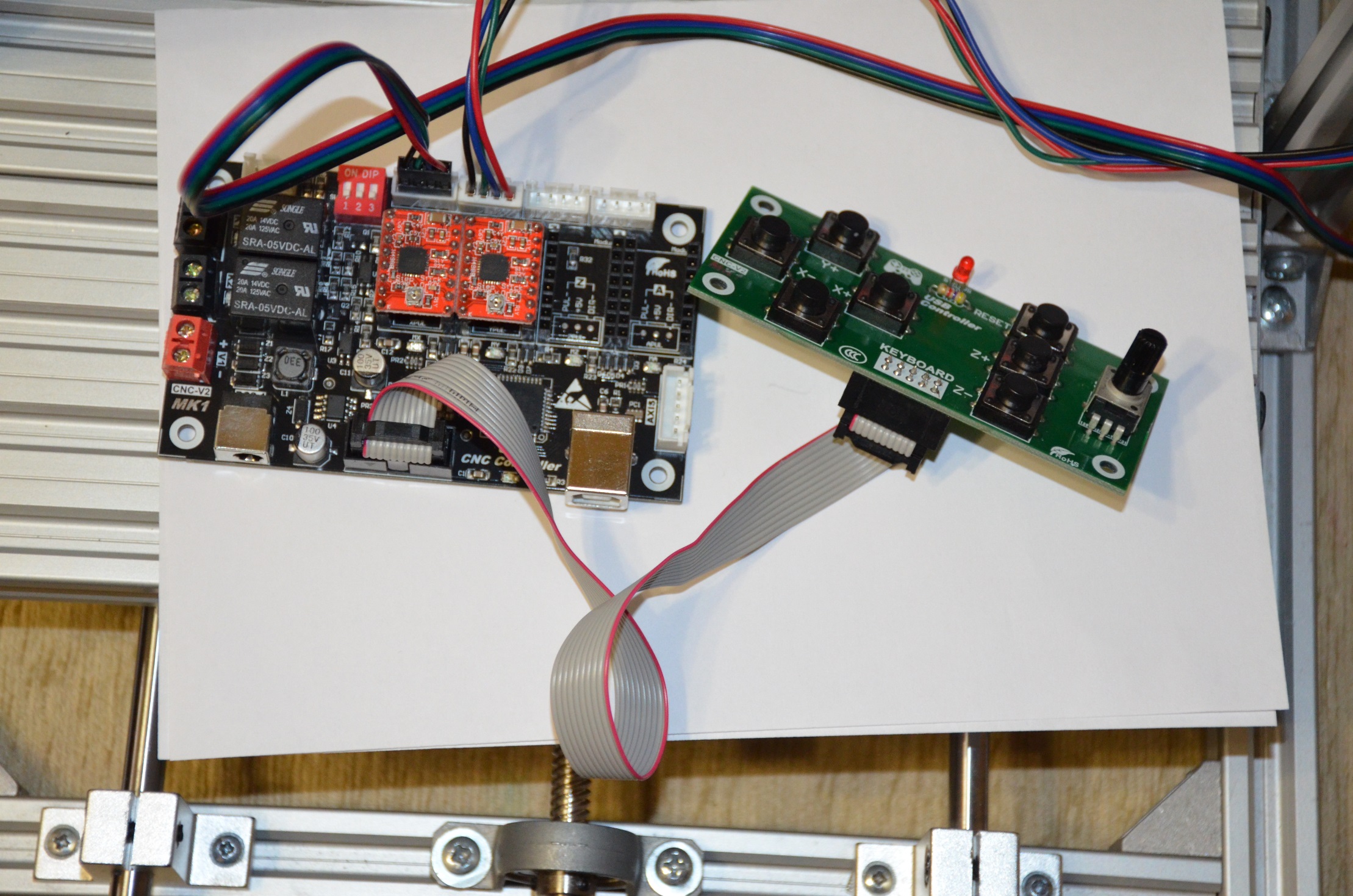

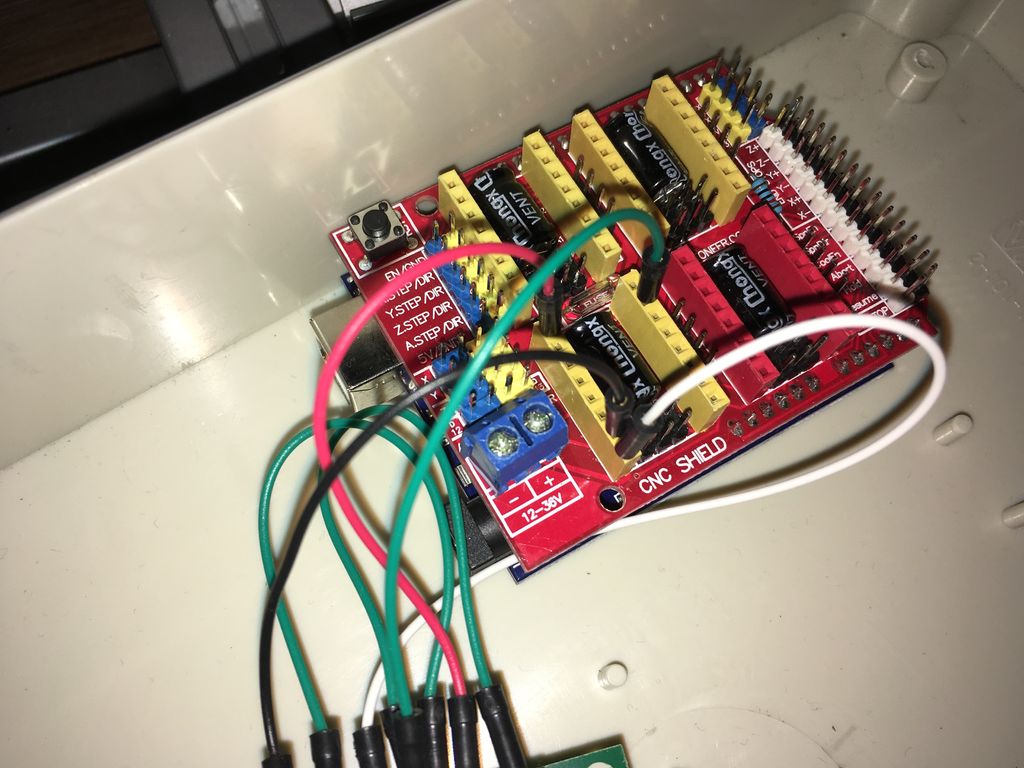

В качестве платы управления используется простая МК1. Это самый бюджетный вариант с таким функционалом. Существуют «детские варианты» на Arduino Uno (Nano) + CNC Shield с прошивкой GRBL, которые могут подойти для ознакомления с ЧПУ, но для серьезной работы малопригодны, хотя бы из-за ограниченных возможностей прошивки.

(Не всегда ссылки корректно работают — я дублирую прямые ссылки на Таобао.)

Плата МК1 построена на основе PICmicro, имеет силовые выходы, входы для концевиков и датчика калибровки, а также возможность подключения ручного пульта управления.

Настройки плата не требует, подключается все просто (в лоте есть вариант с драйверами двигателей в комплекте).

Кстати, можно сделать ход конем, и прикупить полноценный пульт типа DDCSV — альтернативный вариант управления станком, хотя больше подходит для больших ЧПУ. Это наиболее бюджетный вариант автономного (без компьютера) управления станком, можно купить «навырост» — изготовив на маленьком станке детали для сборки большого ЧПУ фрезера. Пульт представляет собой автономный контроллер станка ЧПУ на 3 оси и имеет огромный функционал.

В качестве направляющих рекомендую рельсы SBR10. Можно взять 12-16, хотя 16 мм явно будет перебор.

Размер берите исходя их ваших хотелок (размеры хода по XY). В моем случае используются простые полированные валы 8 мм, это эконом-вариант направляющих. Но рекомендую именно рельсы.

Для обработки материалов потребуется шпиндель.

На Таобао есть неплохие варианты на 1,5кВт с воздушным охлаждением (до 24000 об/мин, диаметр 80 мм, цанга ER11, 400Гц).

Если размер станка 2418 для вас маловат, можно собрать что-то подобное, но на раме из профиля 6060 (6090) и рельсах SBR16. Для перемещения осей потребуются мощные двигатели типа 57BYG78 (57H2P7842A4) с током до 4.2A и усилием 2.1Nm. Это как раз мощный вариант, у меня используются простые Nema17 42HS8404.

Для управления шпинделем потребуется частотный преобразователь (ЧП, Vector Frequency Converter — VFD для поиска).

Это устройство, вырабатывающее три фазы 220В с частотой до 400Гц и имеющее множество настраиваемых параметров.

Простой и недорогой ЧП, имеющий вход бытовой сети (220В/50Гц, одна фаза L +ноль N).

Если размеры позволяет и есть доступ к трехфазной промышленной сети, можно выбрать вот такой недорогой ЧП.

По комплектующим все, многое было рассмотрено в предыдущих обзорах. При наличии некоторого навыка собирается все достаточно быстро, если опыта нет — может занять некоторое время. Если есть вопросы — спрашивайте))).

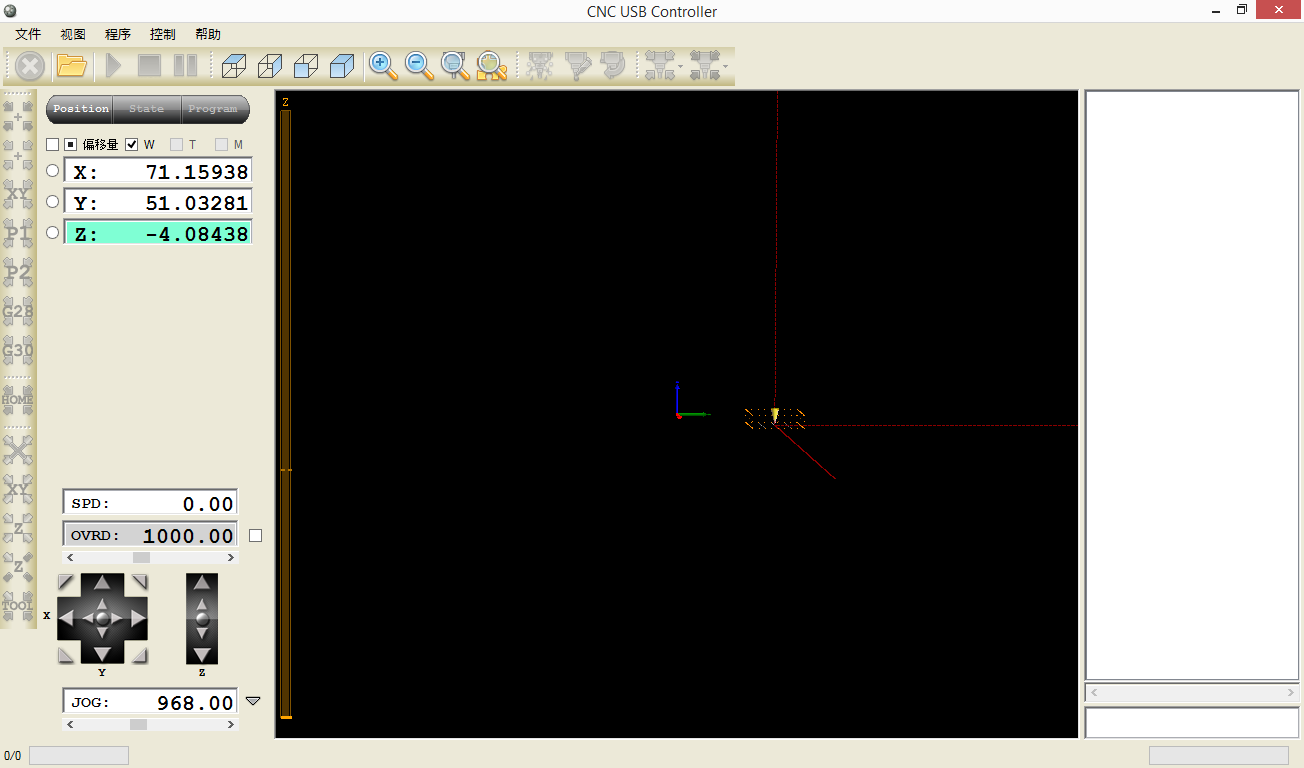

Скриншот управляющей программы для станка.

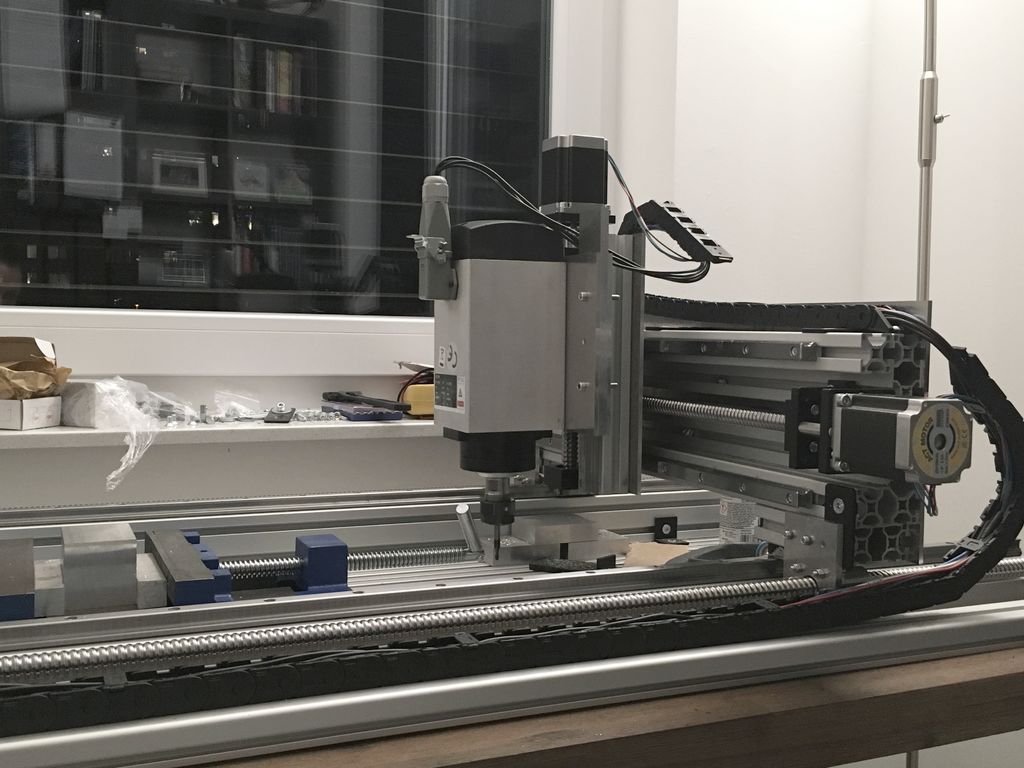

Проба хода по осям собранного станка.

В целом все, станок собирал для своего друга, он только начинает осваивать технологии с ЧПУ, и настольный вариант ему очень удобен. Профиль приобретался в компании Соберизавод, остальные комплектующие на Таобао через посредника Yoybuy. Прикинул сразу что нужно, сформировал одну большую сборную посылку. Получилось дешевле, чем покупать на Али или в оффлайне. Не забывайте про скидку — купон на $10 для доставки посылок от $20. Средняя посылка до 3 кг можно привезти за $20 с этим купоном.

Как сделать фрезерный станок по дереву – схема и чертежи сборки своими руками ЧПУ на Ардуино

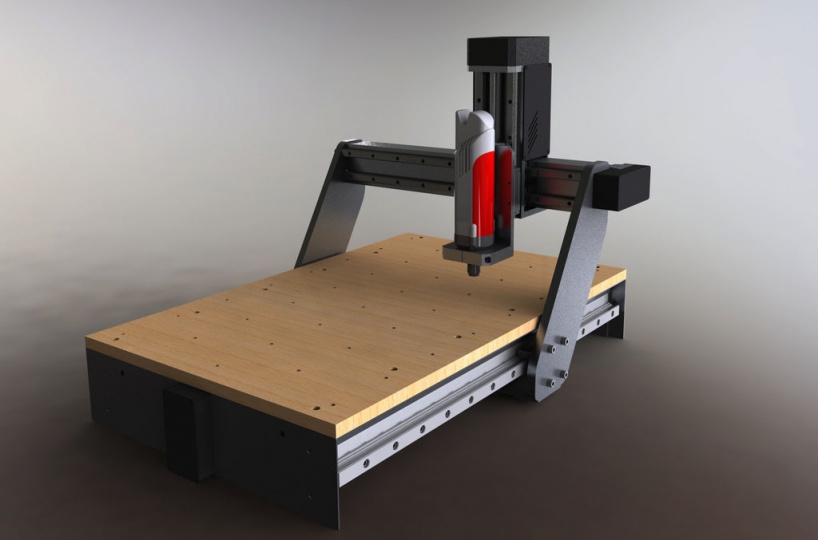

Для многих проектов фрезерный станок с ЧПУ необходим для хороших и быстрых результатов. После некоторого исследования существующих на данный момент машин CNC, я пришел к выводу, что все машины с ценой до 150 тыс. не могут удовлетворить мои потребности в отношении рабочего пространства и точности.

- рабочее пространство 900 х 400 х 120 мм

- относительно тихий шпиндель с высокой мощностью на низких скоростях вращения

- максимально возможная жесткость (для фрезерования алюминиевых деталей)

- максимально возможная точность

- USB-интерфейс

- потратить до 150 тыс. рублей

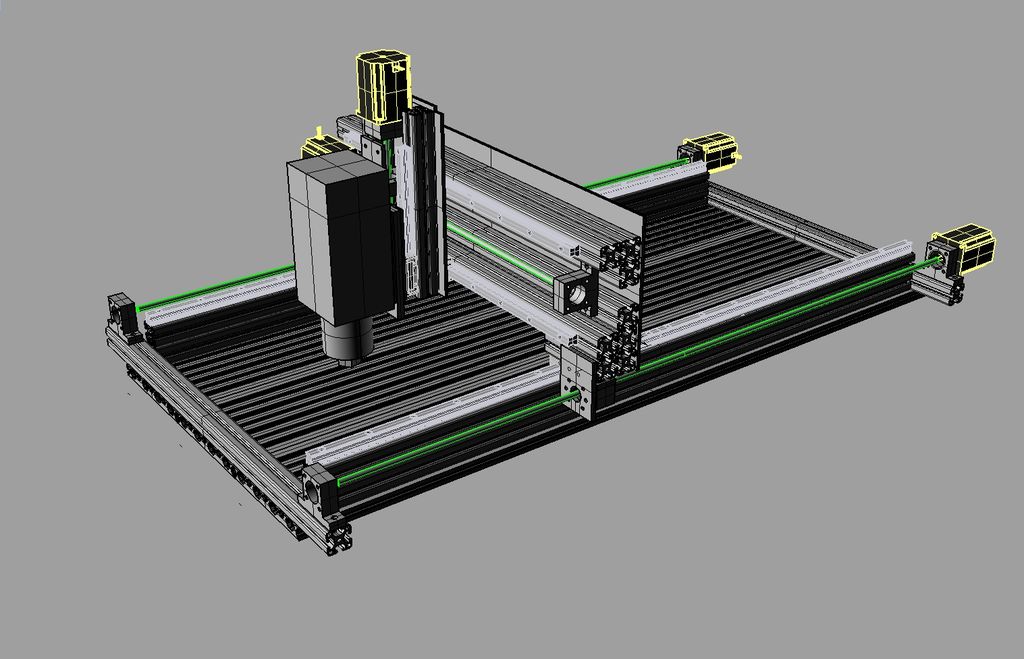

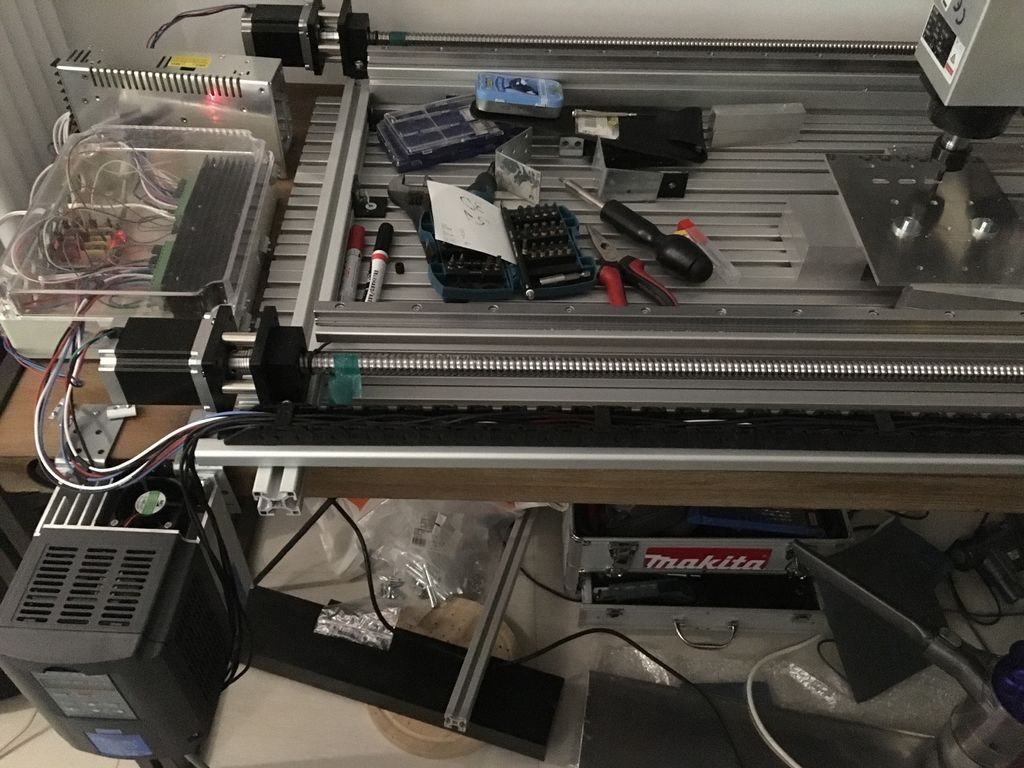

С этими требованиями я начал 3D конструирование с разработкой схем и чертежей, проверяя множество доступных деталей. Основное требование: части должны сочетаться друг с другом. В конце концов я решил построить машину на гайке типа 30-B с 8 алюминиевыми рамами с 16-миллиметровыми шарикоподшипниковыми шпинделями, 15-мм шарикоподшипниковыми направляющими и 3-амперными шаговыми двигателями NEMA23, которые легко вписываются в готовую систему крепления.

Эти детали идеально сочетаются друг с другом без необходимости в изготовлении специальных деталей.

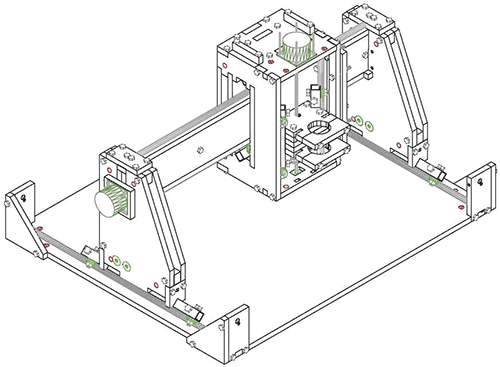

Шаг 1: Строим раму

Главное — это хорошее планирование…

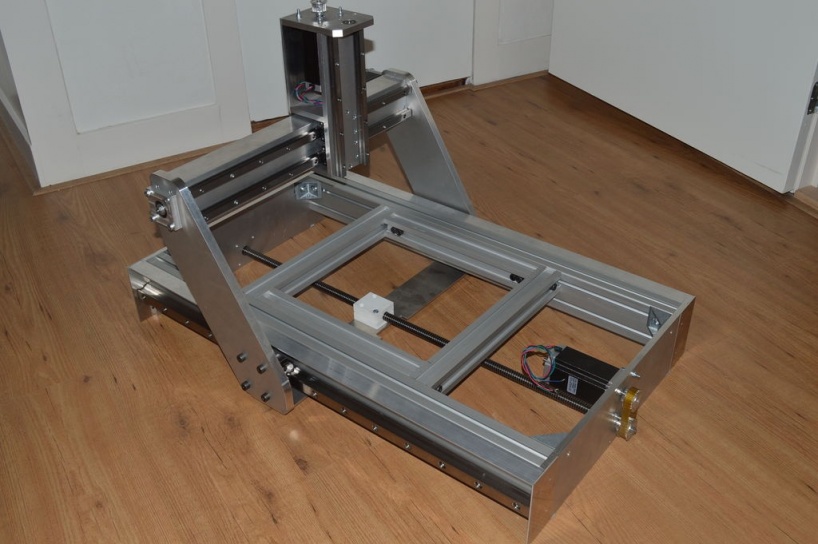

Через неделю после заказа прибыли запчасти. И через несколько минут ось Х была готова. — Проще, чем я думал! 15-миллиметровые линейные подшипники HRC имеют очень хорошее качество, и после их установки вы сразу понимаете, что они будут работать очень хорошо.

Через 2 часа при сборке своими руками станка ЧПУ на Ардуино появилась первая проблема: шпиндели не хотят попадать в роликовые подшипники. Мой морозильник недостаточно большой для 1060 мм шпинделей, поэтому я решил достать сухой лед, что означало приостановить проект на неделю.

Шаг 2: Настройка шпинделей

Пришел друг с пакетом сухого льда, и после нескольких минут заморозки шпиндели отлично вписываются в роликовые подшипники. Еще несколько винтов, и это уже немного похоже на станок с ЧПУ.

Шаг 3: Электрические детали

Механическая часть закончена, и я перехожу к электрическим деталям.

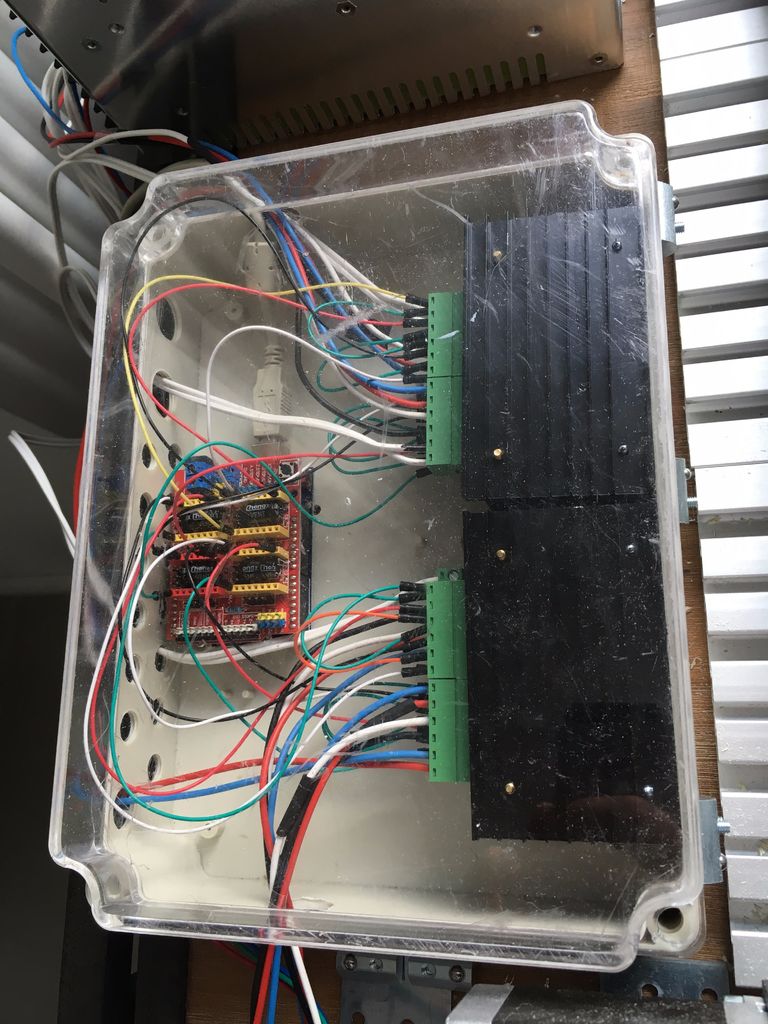

Поскольку я очень хорошо знаком с Arduino и хочу иметь полный контроль через USB, я сначала выбрал Arduino Uno со щитом GRBL и степперами TB8825. Эта конфигурация работает очень просто, и после небольшой настройки машина стала управляемой на ПК. Отлично!

Но так как TB8825 работает максимум на 1,9 А и 36 В (становится очень горячим), этого достаточно для запуска машины, но я заметил потери в шагах из-за слишком малой мощности. Длительный процесс фрезерования при такой температуре представляется кошмаром.

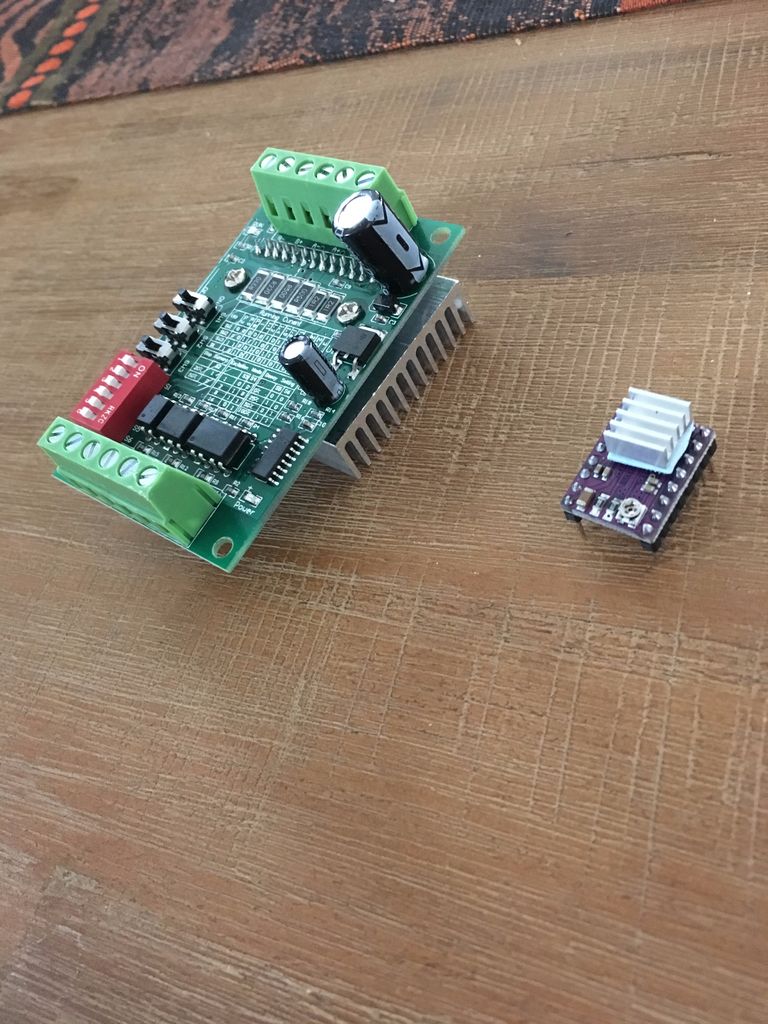

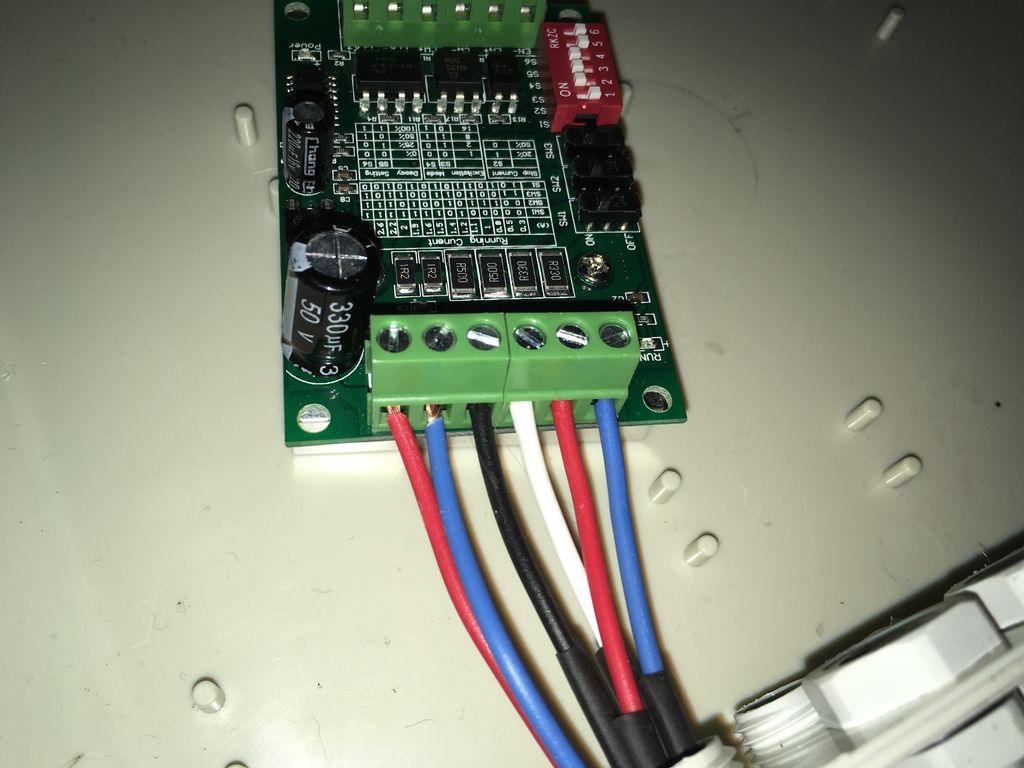

Я купил дешевый TB6560 из Китая (300 рублей за каждый, доставка 3 недели) и подключил их к щиту GRBL. Номинальные напряжения не очень точны для этой платы, вы найдете номиналы от 12 до 32В. Поскольку у меня уже есть источник питания 36 В, я попытался приспособить именно его.

Результат: два шаговых привода работают нормально, один не может выдержать более высокое напряжение, а другой поворачивается только в одном направлении (невозможно изменить направление).

Итак, снова в поисках хорошего драйвера…

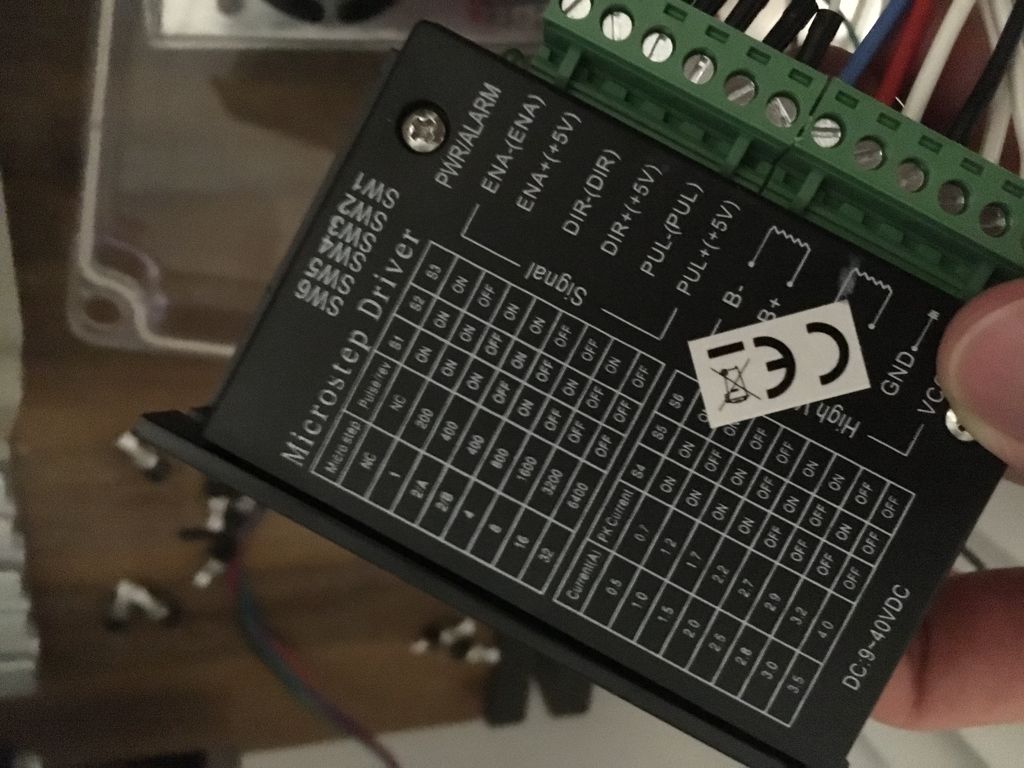

TB6600 — мое окончательное решение. Он полностью закрыт алюминиевым охлаждающим покрытием и прост в настройке. Теперь мои степперы работают по осям X и Y с 2,2А и по оси Z с 2,7А. Я мог поднять до 3А, но поскольку у меня есть закрытая коробка для защиты цепей от алюминиевой пыли, я решил использовать 2,2А, что достаточно для моих нужд и почти не выделяет тепла. Также я не хочу, чтобы степперы уничтожили машину в случае ошибки, когда я даю им слишком много мощности.

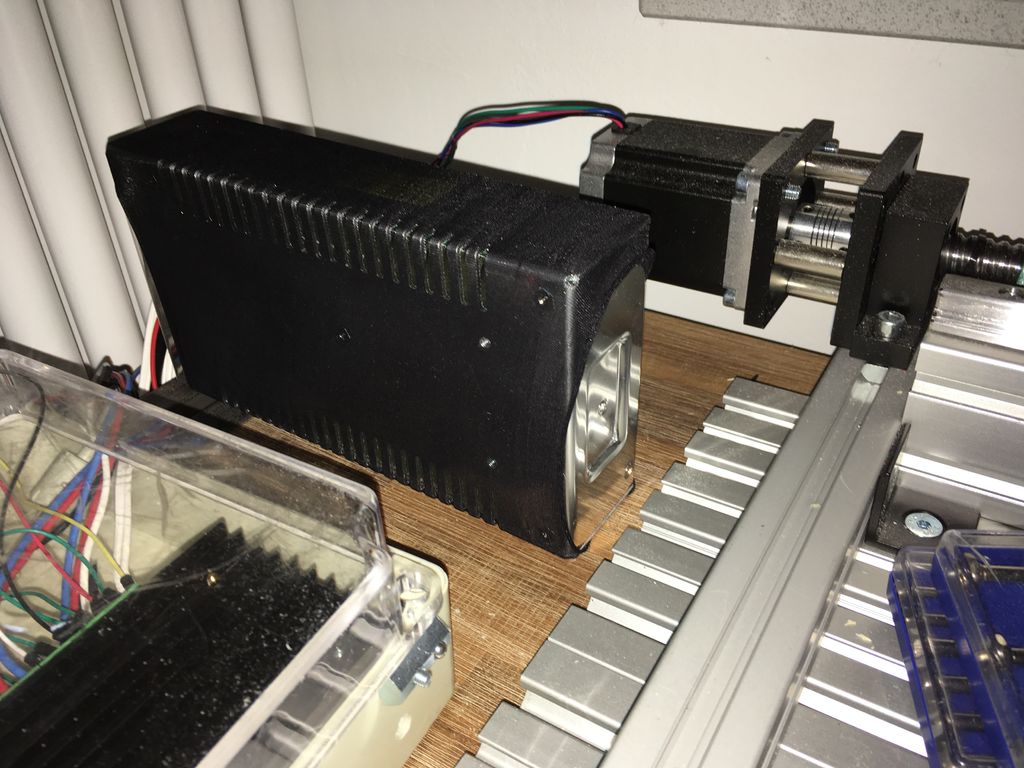

Я долго думал над решением для защиты блока питания степперов и преобразователя частоты от мелких алюминиевых деталей. Существует много решений, когда преобразователь устанавливается очень высоко или на достаточном расстоянии от фрезерного станка. Основная проблема в том, что эти устройства выделяют много тепла и нуждаются в их активном охлаждении. Мое окончательное решение — прекрасные колготки моей девушки. Я разрезал их на кусочки по 30 см и использовал в качестве защитного шланга, что очень просто и обеспечивает хороший воздушный поток.

Шаг 4: Шпиндель

Выбор подходящего шпинделя требует много исследований. Сначала я подумал о том, чтобы использовать стандартный шпиндель Kress1050, но, поскольку у него всего 1050 Вт на скорости 21000 об / мин, я не могу ожидать большой мощности на более низких скоростях.

Для моих требований к сухому фрезерованию алюминия и, возможно, некоторых стальных деталей мне нужна мощность на 6000-12000 об / мин.

Вот почему я, наконец, выбрал частотно-регулируемый привод на 3кВт из Китая (вместе с конвертером) за 25 тыс. рублей.

Качество шпинделя очень хорошее. Он довольно мощный и простой в настройке. Я недооценил вес в 9 кг, но, к счастью, моя рама достаточно крепкая и с тяжелым шпинделем проблем нет. (Высокий вес является причиной для привода оси Z на 2,7 А)

Шаг 5: Работа завершена

Готово. Машина работает очень хорошо, у меня было несколько проблем с шаговыми драйверами, но в целом я действительно доволен результатом. Я потратил около 120 тыс. руб., и у меня есть машина, которая точно соответствует моим потребностям.

Первый фрезерный проект был отрицательной формой в POM (Parallax occlusion mapping). Станок отлично справился с задачей!

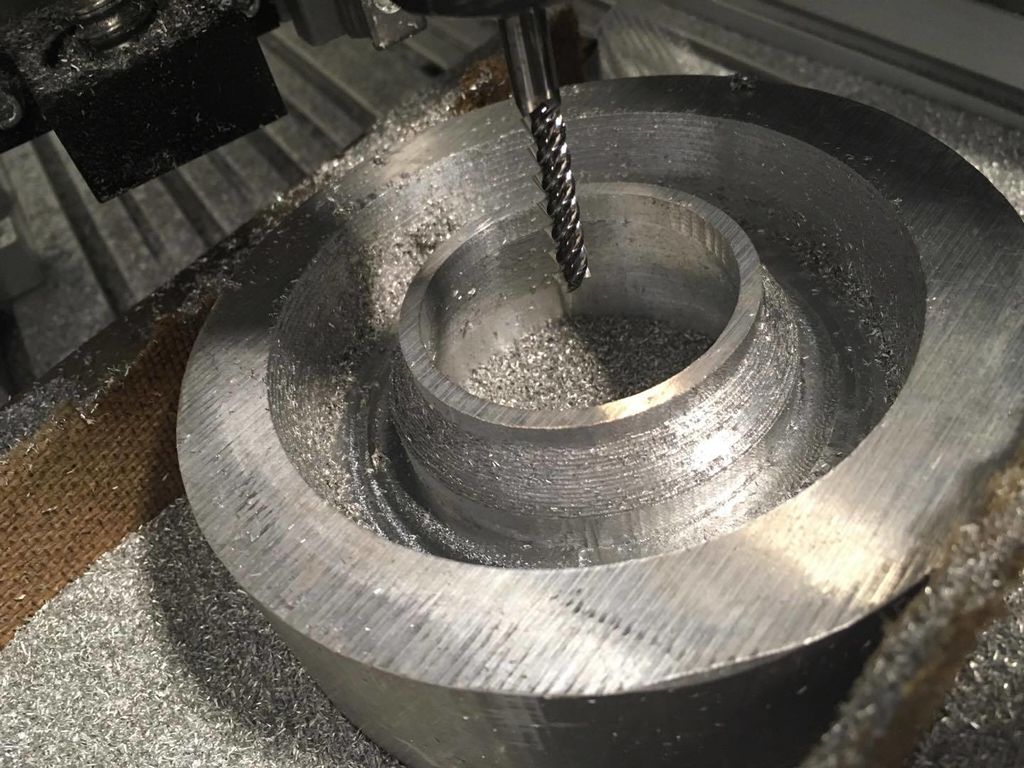

Шаг 6: Доработка для фрезерования алюминия

Уже в POM я увидел, что крутящий момент на Y-образном подшипнике немного велик, и машина изгибается при высоких усилиях вокруг оси Y. Вот почему я решил купить вторую рейку и соответственно модернизировать портал.

После этого почти нет люфта из-за усилия на шпинделе. Отличное обновление и, конечно, стоит своих денег (10 тыс. рублей).

Теперь я готов к алюминию. При работе с AlMg4,5Mn я получил очень хорошие результаты без какого-либо охлаждения.

Шаг 7: Заключение

Создание собственного станка с ЧПУ на самом деле не ракетостроение. У меня относительно плохие условия работы и оборудование, но имея хороший план работ нужно всего несколько бит, отвертка, зажимы и обычный сверлильный станок. Один месяц в CAD и на план покупок, и четыре месяца сборки, чтобы завершить установку. Создание второго станка прошло бы намного быстрее, но без каких-либо предварительных знаний в этой области мне пришлось много узнать о механике и электронике за это время.

Шаг 8: Детали

Здесь вы можете найти все основные части станка. Я бы порекомендовал сплавы AlMg4,5Mn для всех алюминиевых пластин.

Электрические:

Я купил все электрические части на Ebay.

1500 руб.

1500 руб.шт

- Линейные подшипники: ссылка

- Линейные рельсы: ссылка

- Шариковые циркуляционные шпиндели: ссылка

- 2x1052mm

- 1x600mm

- 1x250mm

- Фиксированные подшипники шпинделя + держатель степпера: ссылка

- Плавающий подшипник: ссылка

- Шпиндельно-шаговые соединения: заказал китайские муфты за 180 руб.шт

- Нижние профили: ссылка

- Х-профили для рельсов: ссылка

- Y-образные профили для установки степпера / шпинделя оси X: ссылка

- Профиль на линейном подшипнике X: ссылка

- Задняя панель / Монтажная панель: 5 мм алюминиевая пластина 600×200.

- Y-профили: 2x ссылка

- Z-профиль: ссылка

- Z-монтажная пластина: 5 мм 250×160 Алюминиевая пластина

- Z-скользящая пластина для крепления шпинделя: 5 мм 200×160 Алюминиевая пластина

Шаг 9: Программное обеспечение

Попользовавшись CAD, затем CAM и, наконец, G-Code Sender я очень разочарован. После долгих поисков хорошего программного обеспечения я остановился на Estlcam, которое является очень удобным, мощным и очень доступным (3 тыс. рублей).

Он полностью перезаписывает Arduino и самостоятельно контролирует шаговые двигатели. Есть много хороших задокументированных функций. Пробная версия обеспечивает полную функциональность программного обеспечения, лишь добавляя время ожидания.

К примеру, поиск края. Нужно просто подключить провод к контакту Arduino A5 и к заготовке (если не металлическая, то используйте алюминиевую фольгу, чтобы временно покрыть ее). С помощью машинного управления вы можете теперь прижимать инструмент для фрезерования к рабочей поверхности. Как только цепь замыкается, машина останавливается и устанавливает ось на ноль. Очень полезно! (обычно заземление не требуется, потому что шпиндель должен быть заземлен)

Шаг 10: Усовершенствование

До настоящего времени оси Y и Z имели временные пластиковые кронштейны для передачи усилий гаек шпинделя и соответственно перемещали фрезерный шпиндель.

Пластиковые скобы были из прочного пластика, но я им не слишком доверяю. Представьте, что скоба оси Z будет тормозить, фрезерный шпиндель просто упадет (очевидно, в процессе фрезерования).

Вот почему я теперь изготовил эти кронштейны из алюминиевого сплава (AlMgSi). Результат прилагается на картинке. Они теперь намного прочнее, чем пластиковая версия, которую я сделал раньше без фрезерного станка.

Шаг 11: Станок в работе

Теперь с небольшой практикой ЧПУ станок по дереву своими руками уже дает очень хорошие результаты (для хобби). На этих снимках изображено сопло из AlMg4,5Mn. Я должен был фрезеровать его с двух сторон. На последнем фото то, что получилось еще без полировки или наждачной бумаги.

Я использовал фрезу VHM 6 мм с 3 лопостями. Я понял, что 4-6-миллиметровые инструменты дают очень хорошие результаты на этом станке.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

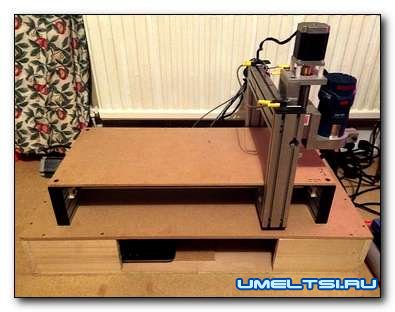

Как сделать простой ЧПУ станок своими руками

Всем умельцам привет! В этой статье я поделюсь с вами о том, как я сделал ЧПУ станок. Я его собрал впервые, только своими силами, из распечатанных 3D деталей.

Стоит сказать, что ключевые узлы я купил на этом сайте http://top3dshop.ru/chpu-stanki/. В конструкцию станка входят алюминиевые профили и 3D детали, которые я сам разработал и напечатал на принтере. Почему именно 3Д детали – у меня просто нет в нужном количестве и качестве требуемого оборудования и инструментария для создания точных элементов станка. Вместо этого отлично подошел мой 3D принтер вместе с простым ручным инструментом для конечной сборки.

Этап 1. Подготовка материалов.

• Суппорт для направляющих: диаметр 2 см – 8 шт.;

• направляющие: диаметр 2 см х 30 см – 2 шт.;

• направляющие: диаметр 2 см х 60 см – 2 шт.;

• червячная направляющая 30 см – 1 шт.;

• червячная направляющая 60 см – 1шт.;

• ось Z;

• суппорт с внутренней резьбой;

• гладкая втулка;

• кронштейн для фрезера;

• шаговые двигатели;

• переходная муфта для вала двигателя (с 1 см до 0,6 см);

• микропереключатели – 6 шт.;

• обжимные разъемы;

• контактные разъемы с крепежной гайкой – 4 шт.;

• штекеры для контактных разъемов – 4 шт.;

• кабель;

• алюминиевый профиль с Т-образными пазами 60 х 30: для рамы и верха – 65 см, для стола — 315 см (профиль с отверстиями на торце), вертикали — 61 см (и 4 торцевые заглушки);

• алюминиевый профиль с Т-образными пазами 120 х 30: боковые стороны – 61 см (и 4 торцевые заглушки);

• Т-образные болты М6;

• болты и гайки М6;

• подшипник 1 см х 2,2 см.

Этап 2. Работа над 3D деталями.

Этап 3. Отверстия для червячных направляющих.

Взяв боковые концевые профили, я проделал отверстия под червячную направляющую. Их диаметр должен быть чуть больше, чем диаметр направляющих (1 см).

Этап 4. Процесс сборки.

Этап 5. Работа с концевыми выключателями.

Этап 6. Как настроить параметры Mach3.

Чтобы настроить значения движения по осям, я воспользовался информацией с этого полезного сайта. В итоге у меня получилось:

• Шаговый угол моторов: 1,8°;

• Передаточное число двигателей и червячной направляющей: 1:1;

• Значение ЧПУ контроллера ¼ шага:

o для оси Z: червячная передача 9,53 мм (2.11 мм ведущая), ход: 379,47 мм;

o для X и Y оси: червячная передача 9,53 мм (5,08 мм ведущая) x 381 мм, ход: 157,48 мм;

• Характеристики моторов: motor.

Этап 7. Завершающий этап.

Финишная доработка заключалась в вырезании и установке рабочей поверхности из МДФ. На ней можно в легкий способ разместить и поменять обрабатываемые детали.

Самый завершающий шаг – я подключил к компьютеру станок и запустил. Перед этим я провел немало времени за изучением инструкции Mach3.

Этап 8. Доработка корпуса.

За всеми основными работами я занялся корпусом под электронику. Его предназначение – защита электронных деталей от загрязнения, влаги, температурных перепадов, и механических повреждений.

Этап 9. Проведение первых проб.

Cтанок успешно прошел первые испытания, при этом выявились некоторые недостатки:

• ось Y имеет люфт; червяк оси установлен в обычных суппортах, в планах – установка безлюфтовых суппортов;

• в случаях быстрого движения каретки по оси Y рама может немного отклоняться; причиной является несбалансированность рамы, планируется становить дополнительный алюминиевый профиль, он должен укрепить раму целиком;

• концевые выключатели могут ложно срабатывать; причиной может стать неэкранированный кабель и как следствие – наведение; для перенастройки их срабатывания был изменен код.

Этап 10. Доработка регулятора скорости вращения и кнопки экстренного отключения.

У фрезера, установленного на станок, обладает фиксированной скоростью вращения фрезы. Из-за этого принято решение установки дополнительного регулятора скорости вращения – то есть модуля управления переменным током.

Кроме этого в разрыв проводов питания была смонтирована кнопка экстренного отключения, которая может отключать фрезер и вместе с тем останавливать каретку.

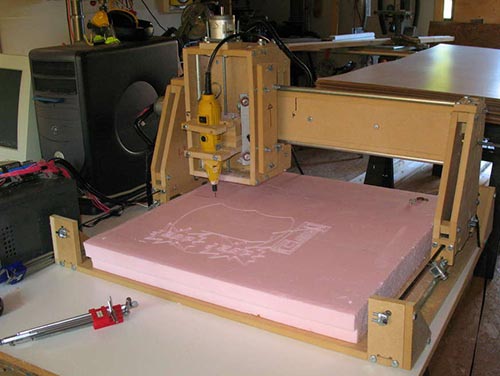

Простой и недорогой 3-х осевой станок с ЧПУ своими руками

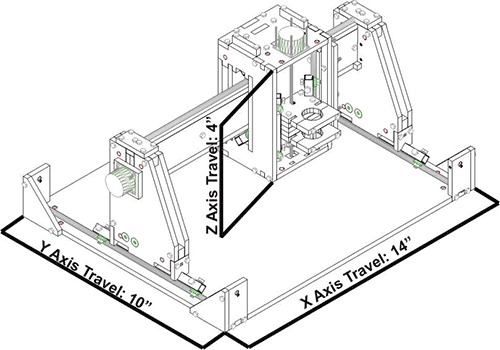

Целью этого проекта является создание настольного станка с ЧПУ. Можно было купить готовый станок, но его цена и размеры меня не устроили, и я решил построить станок с ЧПУ с такими требованиями:

– использование простых инструментов (нужен только сверлильный станок, ленточная пила и ручной инструмент)

– низкая стоимость (я ориентировался на низкую стоимость, но всё равно купил элементов примерно на $600, можно значительно сэкономить, покупая элементы в соответствующих магазинах)

– малая занимаемая площадь(30″х25″)

– нормальное рабочее пространство (10″ по оси X, 14″ по оси Y, 4″ по оси Z)

– высокая скорость резки (60″ за минуту)

– малое количество элементов (менее 30 уникальных)

– доступные элементы (все элементы можно купить в одном хозяйственном и трех online магазинах)

– возможность успешной обработки фанеры

Станки других людей

Вот несколько фото других станков, собравших по данной статье

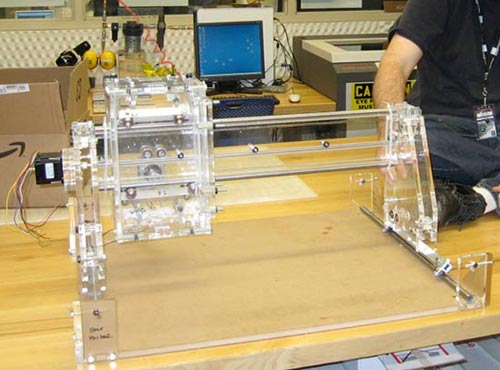

Фото 1 – Chris с другом собрал станок, вырезав детали из 0,5″ акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Они сделали хорошую работу, больше информации можно найти в блоге Chris’a. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов.

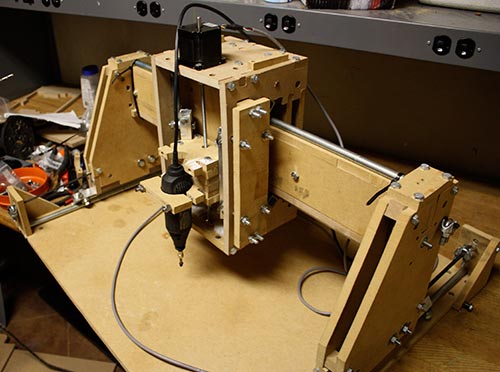

Фото 2 – Sam McCaskill сделал действительно хороший настольный станок с ЧПУ. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом.

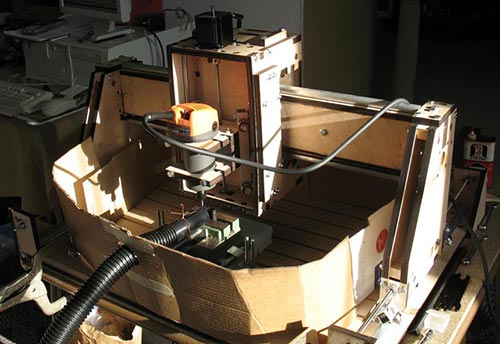

Фото 3 – Angry Monk’s использовал детали из ДМФ, вырезанные при помощи лазерного резака и двигатели с зубчато-ремённой передачей, переделанные в двигатели с винтом.

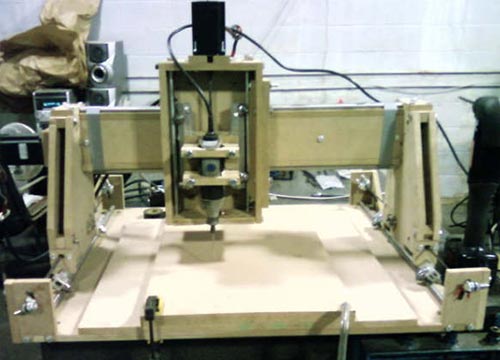

Фото 4 – Bret Golab’s собрал станок и настроил его для работы с Linux CNC (я тоже пытался сделать это, но не смог из-за сложности). Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу!

Характеристики станка

Боюсь что у меня недостаточно опыта и знаний, чтобы объяснять основы ЧПУ, но на форуме сайта CNCZone.com есть обширный раздел, посвященный самодельным станкам, который очень помог мне.

Резак: Dremel или Dremel Type Tool

Параметры осей:

Ось X

Расстояние перемещения: 14″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Y

Расстояние перемещения: 10″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Z (вверх-вниз)

Расстояние перемещения: 4 ”

Привод: Винт

Ускорение: .2″/с2

Скорость: 12″/мин

Разрешение: 1/8000 ”

Импульсов на дюйм: 8000

Необходимые инструменты

Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров.

Электроинструмент:

– ленточная пила или лобзик

– сверлильный станок (сверла 1/4″, 5/16″, 7/16″, 5/8″, 7/8″, 8мм (около 5/16″)), также называется Q

– принтер

– Dremel или аналогичный инструмент (для установки в готовый станок).

Ручной инструмент:

– резиновый молоток (для посадки элементов на места)

– шестигранники (5/64″, 1/16″)

– отвертка

– клеевой карандаш или аэрозольный клей

– разводной ключ (или торцевой ключ с трещоткой и головкой 7/16″)

Необходимые материалы

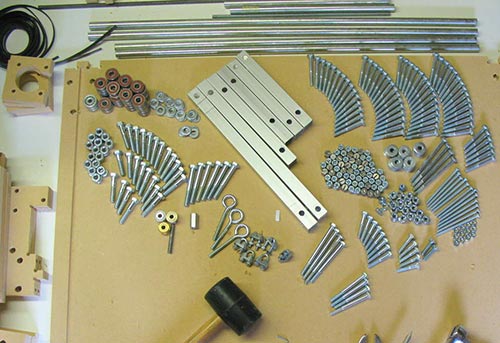

В прилагаемом PDF файле (CNC-Part-Summary.pdf) предоставлены все затраты и информация о каждом элементе. Здесь предоставлена только обобщенная информация.

Листы — $ 20

-Кусок 48″х48″ 1/2″ МДФ (подойдет любой листовой материал толщиной 1/2″ Я планирую использовать UHMW в следующей версии станка, но сейчас это выходит слишком дорого)

-Кусок 5″x5″ 3/4″ МДФ (этот кусок используется в качестве распорки, поэтому можете брать кусок любого материала 3/4″)

Двигатели и контроллеры — $ 255

-О выборе контроллеров и двигателей можно написать целую статью. Коротко говоря, необходим контроллер, способный управлять тремя двигателями и двигатели с крутящим моментом около 100 oz/in. Я купил двигатели и готовый контроллер, и всё работало хорошо.

Аппаратная часть — $ 275

-Я купил эти элементы в трех магазинах. Простые элементы я приобрёл в хозяйственном магазине, специализированные драйвера я купил на McMaster Carr (http://www.mcmaster.com), а подшипники, которых надо много, я купил у интернет-продавца, заплатив $40 за 100 штук (получается довольно выгодно, много подшипников остается для других проектов).

Программное обеспечение — (бесплатно)

-Необходима программа чтобы нарисовать вашу конструкцию (я использую CorelDraw), и сейчас я использую пробную версию Mach3, но у меня есть планы по переходу на LinuxCNC (открытый контролер станка, использующий Linux)

Головное устройство — (дополнительно)

-Я установил Dremel на свой станок, но если вы интересуетесь 3D печатью (например RepRap) вы можете установить свое устройство.

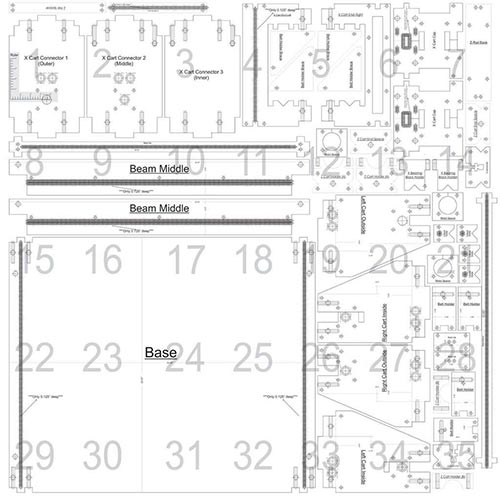

Печать шаблонов

У меня был некоторый опыт работы лобзиком, поэтому я решил приклеить шаблоны. Необходимо распечатать PDF файлы с шаблонами, размещенными на листе, наклеить лист на материал и вырезать детали.

Имя файла и материал:

Всё: CNC-Cut-Summary.pdf

0,5″ МДФ (35 8.5″x11″ листов с шаблонами): CNC-0.5MDF-CutLayout-(Rev3).pdf

0,75″ МДФ: CNC-0.75MDF-CutLayout-(Rev2).pdf

0,75″ алюминиевая трубка: CNC-0.75Alum-CutLayout-(Rev3).pdf

0,5 “MDF (1 48″x48” лист с шаблонами): CNC-(One 48×48 Page) 05-MDF-CutPattern.pdf

Примечание: Я прилагаю рисунки CorelDraw в оригинальном формате (CNC-CorelDrawFormat-CutPatterns (Rev2) ZIP) для тех, кто хотел бы что то изменить.

Примечание: Есть два варианта файлов для МДФ 0,5″. Можно скачать файл с 35 страницами 8.5″х11″ (CNC-0.5MDF-CutLayout-(Rev3), PDF), или файл (CNC-(Один 48×48 Page) 05-MDF-CutPattern.pdf) с одним листом 48″x48″для печати на широкоформатном принтере.

Шаг за шагом:

1. Скачайте три PDF-файла с шаблонами.

2. Откройте каждый файл в Adobe Reader

3. Откройте окно печати

4. (ВАЖНО) отключите Масштабирование страниц.

5. Проверьте, что файл случайно не масштабировался. Первый раз я не сделал это, и распечатал всё в масштабе 90%, о чем сказано ниже.

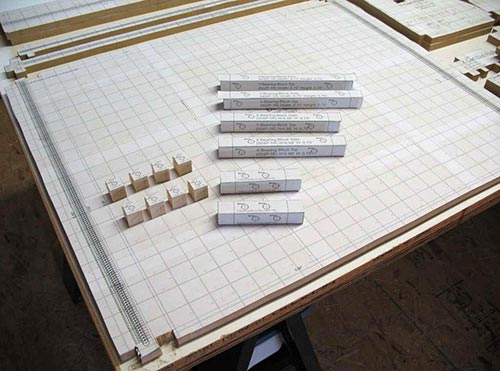

Наклеивание и выпиливание элементов

Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу. Далее, просто вырезайте деталь по контуру.

Как было сказано выше, я случайно распечатал шаблоны в масштабе 90%, и не заметил этого до начала выпиливания. К сожалению, я не понимал этого до этой стадии. Я остался с шаблонами в масштабе 90% и, переехав через всю страну, я получил доступ к полноразмерному ЧПУ. Я не выдержал и вырезал элементы при помощи этого станка, но не смог просверлить их с обратной стороны. Именно поэтому все элементы на фотографиях без кусков шаблона.

Сверление

Я не считал сколько именно, но в этом проекте используется много отверстий. Отверстия, которые сверлятся на торцах особенно важны, но не пожалейте времени на них, и использовать резиновый молоток вам придется крайне редко.

Места с отверстиями в накладку друг на друга это попытка сделать канавки. Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше.

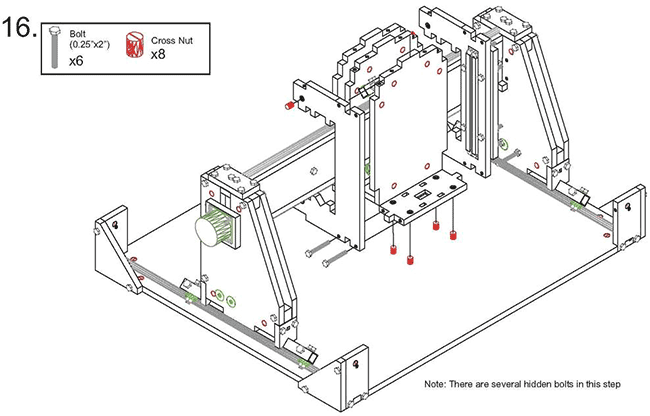

Сборка

Если вы дошли до этого шага, то я поздравляю вас! Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO. (прилагаемый PDF CNC-Assembly-Instructions.pdf). Довольно интересно выглядят пошаговые фотографии сборки.

Готово!

Станок готов! Надеюсь, вы сделали и запустили его. Я надеюсь, что в статье не упущены важные детали и моменты. Вот видео, в котором показано вырезание станком узора на розовом пенопласте.

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф – станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу “Фрезерный станок с ЧПУ”. После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

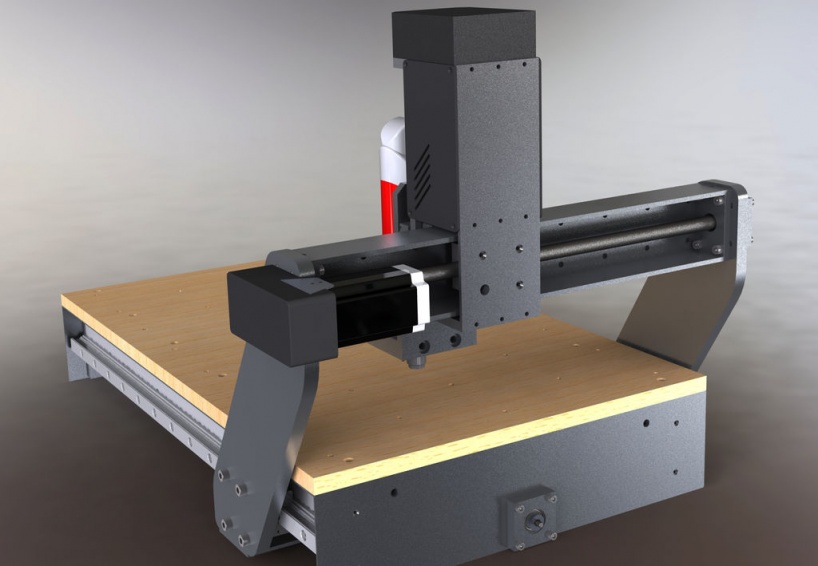

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

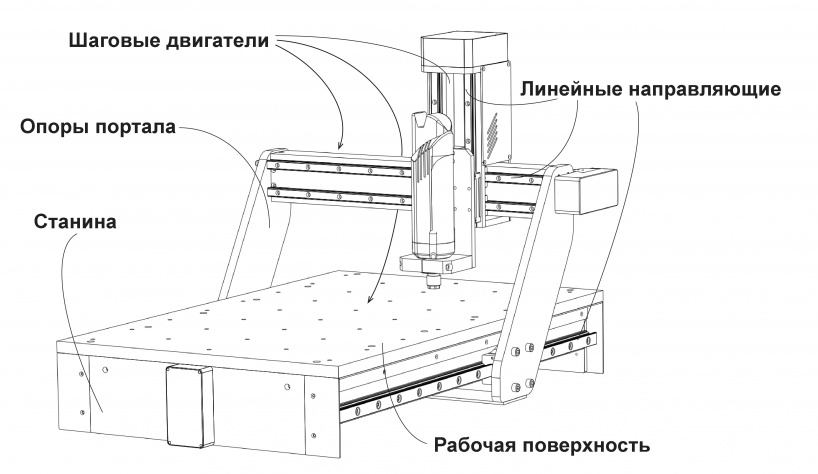

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Большой портальный фрезерный станок с ЧПУ своими руками

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach3. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach3, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGH25-CA, 12 шт.

Рельс HGH25, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

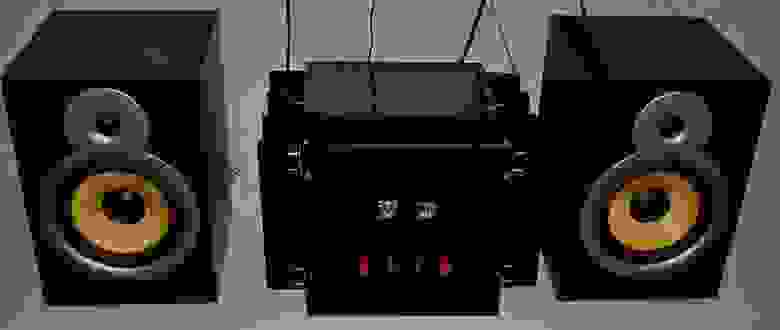

Транзисторный усилитель класса А своими руками

На Хабре уже были публикации о DIY-ламповых усилителях, которые было очень интересно читать. Спору нет, звук у них чудесный, но для повседневного использования проще использовать устройство на транзисторах. Транзисторы удобнее, поскольку не требуют прогрева перед работой и долговечнее. Да и не каждый рискнёт начинать ламповую сагу с анодными потенциалами под 400 В, а трансформаторы под транзисторные пару десятков вольт намного безопаснее и просто доступнее.

В качестве схемы для воспроизведения я выбрал схему от John Linsley Hood 1969 года, взяв авторские параметры в расчёте на импеданс своих колонок 8 Ом.

Классическая схема от британского инженера, опубликованная почти 50 лет назад, до сих пор является одной из самых воспроизводимых и собирает о себе исключительно положительные отзывы. Этому есть множество объяснений:

— минимальное количество элементов упрощает монтаж. Также считается, что чем проще конструкция, тем лучше звук;

— несмотря на то, что выходных транзисторов два, их не надо перебирать в комплементарные пары;

— выходных 10 Ватт с запасом хватает для обычных человеческих жилищ, а входная чувствительность 0.5-1 Вольт очень хорошо согласуется с выходом большинства звуковых карт или проигрывателей;

— класс А — он и в Африке класс А, если мы говорим о хорошем звучании. О сравнении с другими классами будет чуть ниже.

Внутренний дизайн

Усилитель начинается с питания. Разделение двух каналов для стерео правильнее всего вести уже с двух разных трансформаторов, но я ограничился одним трансформатором с двумя вторичными обмотками. После этих обмоток каждый канал существует сам по себе, поэтому надо не забывать умножать на два всё упомянутое снизу. На макетке делаем мосты на диодах Шоттки для выпрямителя.

Можно и на обычных диодах или даже готовых мостах, но тогда их необходимо шунтировать конденсаторами, да и падение напряжения на них больше. После мостов идут CRC-фильтры из двух конденсаторов по 33000 мкф и между ними резистор 0.75 Ом. Если взять меньше и ёмкость, и резистор, то CRC-фильтр станет дешевле и меньше греться, но увеличатся пульсации, что не комильфо. Данные параметры, имхо, являются разумными с точки зрения цена-эффект. Резистор в фильтр нужен мощный цементный, при токе покоя до 2А он будет рассеивать 3 Вт тепла, поэтому лучше взять с запасом на 5-10 Вт. Остальным резисторам в схеме мощности 2 Вт будет вполне достаточно.

Далее переходим к самой плате усилителя. В интернет-магазинах продаётся куча готовых китов, однако не меньше и жалоб на качество китайских компонентов или безграмотных разводок на платах. Поэтому лучше самому, под свою же «рассыпуху». Я сделал оба канала на единой макетке, чтобы потом прикрепить её ко дну корпуса. Запуск с тестовыми элементами:

Всё, кроме выходных транзисторов Tr1/Tr2, находится на самой плате. Выходные транзисторы монтируются на радиаторах, об этом чуть ниже. К авторской схеме из оригинальной статьи нужно сделать такие ремарки:

— не всё нужно сразу впаивать намертво. Резисторы R1, R2 и R6 лучше сначала поставить подстроечными, после всех регулировок выпаять, измерить их сопротивление и припаять окончательные постоянные резисторы с аналогичным сопротивлением. Настройка сводится к следующим операциям. Сначала с помощью R6 выставляется, чтобы напряжение между X и нулём было ровно половиной от напряжения +V и нулём. В одном из каналов мне не хватило 100 кОм, так что лучше брать эти подстроечники с запасом. Затем с помощью R1 и R2 (сохраняя их примерное соотношение!) выставляется ток покоя – ставим тестер на измерение постоянного тока и измеряем этот самый ток в точке входа плюса питания. Мне пришлось ощутимо снизить сопротивление обоих резисторов для получения нужного тока покоя. Ток покоя усилителя в классе А максимальный и по сути, в отсутствие входного сигнала, весь уходит в тепловую энергию. Для 8-омных колонок этот ток, по рекомендации автора, должен быть 1.2 А при напряжении 27 Вольт, что означает 32.4 Ватта тепла на каждый канал. Поскольку выставление тока может занять несколько минут, то выходные транзисторы должны быть уже на охлаждающих радиаторах, иначе они быстро перегреются и умрут. Ибо греются в основном они.

— не исключено, что в порядке эксперимента захочется сравнить звучание разных транзисторов, поэтому для них тоже можно оставить возможность удобной замены. Я попробовал на входе 2N3906, КТ361 и BC557C, была небольшая разница в пользу последнего. В предвыходных пробовались КТ630, BD139 и КТ801, остановился на импортных. Хотя все вышеперечисленные транзисторы очень хороши, и разница может быть скорее субъективной. На выходе я поставил сразу 2N3055 (ST Microelectronics), поскольку они нравятся многим.

— при регулировке и занижении сопротивления усилителя может вырасти частота среза НЧ, поэтому для конденсатора на входе лучше использовать не 0.5 мкф, а 1 или даже 2 мкф в полимерной плёнке. По Сети ещё гуляет русская картинка-схема «Ультралинейный усилитель класса А», где этот конденсатор вообще предложен как 0.1 мкф, что чревато срезом всех басов под 90 Гц:

— пишут, что эта схема не склонна к самовозбуждению, но на всякий случай между точкой Х и землёй ставится цепь Цобеля: R 10 Ом + С 0.1 мкф.

— предохранители, их можно и нужно ставить как на трансформатор, так и на силовой вход схемы.

— очень уместным будет использование термопасты для максимального контакта между транзистором и радиатором.

Слесарно-столярное

Теперь о традиционно самой сложной части в DIY — корпусе. Габариты корпуса задаются радиаторами, а они в классе А должны быть большими, помним про 30 Ватт тепла с каждой стороны. Сначала я недоучёл эту мощность и сделал корпус со средненькими радиаторами 800см² на канал. Однако при выставленном токе покоя 1.2А они нагрелись до 100°С уже за 5 минут, и стало ясно, что нужно нечто помощнее. То есть нужно либо ставить радиаторы побольше, либо использовать кулеры. Делать квадрокоптер мне не хотелось, поэтому были куплены гигантские красавцы HS 135-250 площадью 2500 см² на каждый транзистор. Как показала практика, такая мера оказалась немного избыточной, зато теперь усилитель спокойно можно трогать руками – температура равна лишь 40°С даже в режиме покоя. Некоторой проблемой стало сверление отверстий в радиаторах под крепления и транзисторы – изначально купленные китайские свёрла по металлу сверлили крайне медленно, на каждую дырку уходило бы не менее получаса. На помощь пришли кобальтовые свёрла с углом заточки 135° от известного немецкого производителя — каждое отверстие проходится за несколько секунд!

Сам корпус я сделал из оргстекла. Заказываем у стекольщиков сразу нарезанные прямоугольники, выполняем в них необходимые отверстия для креплений и красим с обратной стороны чёрной краской.

Покрашенное с обратной стороны оргстекло смотрится очень красиво. Теперь остаётся только всё собрать и наслаждаться музы… ах да, при окончательной сборке ещё важно для минимизации фона правильно развести землю. Как было выяснено за десятилетия до нас, C3 нужно присоединять к сигнальной земле, т.е. к минусу входа-входа, а все остальные минуса можно отправить на «звезду» возле конденсаторов фильтра. Если всё сделано правильно, то никакого фона не расслышать, даже если на максимальной громкости поднести ухо к колонке. Ещё одна «земляная» особенность, которая характерна для звуковых карт, не развязанных с компьютером гальванически – это помехи с материнки, которые могут пролезть через USB и RCA. Судя по интернету, проблема встречается часто: в колонках можно услышать звуки работы HDD, принтера, мышки и фон БП системника. В таком случае проще всего разорвать земляную петлю, заклеив изолентой заземление на вилке усилителя. Опасаться тут нечего, т.к. останется второй контур заземления через компьютер.

Регулятор громкости на усилителе я не стал делать, поскольку достать какой-нибудь качественный ALPS не удалось, а шуршание китайских потенциометров мне не понравилось. Вместо него был установлен обычный резистор 47 кОм между «землёй» и «сигналом» входа. Тем более регулятор у внешней звуковой карты всегда под рукой, да и в каждой программе тоже есть ползунок. Регулятора громкости нет только у винилового проигрывателя, поэтому для его прослушивания я приделал внешний потенциометр к соединительному кабелю.

Я угадаю этот контейнер за 5 секунд.

Наконец, можно приступать к прослушиванию. В качестве источника звука используется Foobar2000 → ASIO → внешняя Asus Xonar U7. Колонки Microlab Pro3. Главное достоинство этих колонок — это отдельный блок собственного усилителя на микросхеме LM4766, который можно сразу убрать куда-то подальше. Намного интереснее с этой акустикой звучали усилок от мини-системы Panasonic с гордой надписью Hi-Fi или усилитель советского проигрывателя Вега-109. Оба вышеупомянутых аппарата работают в классе АВ. Представленный в статье JLH переиграл всех вышеперечисленных товарищей в одну калитку, по результатам слепого теста для 3 человек. Хотя разницу было слышно невооружённым ухом и без всяких тестов – звук явно детальнее и прозрачнее. Весьма легко, например, услышать различие между MP3 256kbps и FLAC. Раньше я думал, что эффект lossless больше как плацебо, но теперь мнение изменилось. Аналогичным образом гораздо приятнее стало слушать нескомпрессованые от loudness war файлы — dynamic range меньше 5 Дб вообще не айс. Линсли-Худ стоит затрат времени и денег, ибо аналогичный брендовый усилок будет стоить намного дороже.

Материальные затраты

2000 р.

Радиаторы 1800 р.

Оргстекло 650 р.

Краска 250 р.

Разъёмы 600 р.

Платы, провода, серебряный припой и пр.