Фрезер из Dremel-я

Приветствую! У меня такой вопрос. Продается такой столик . У меня есть DREMEL, активно им пользуюсь для полировки, резки. Захотелось попробовать сделать коробочки, пеналы, небольшие багеты. Хотелось бы узнать, у кого есть такая приспособа. С помощью нее можно сделать такие операции? Отфрезеровать в заготовке пространство глубиной 2-3см. Надеюсь, вопрос понятен  Спасибо!

Спасибо!

ну в общем то Ваша мысль правильная  получится стационарный фрезер. Только по паспорту надо поглядеть, сколько за 1 проход снимать можно.

получится стационарный фрезер. Только по паспорту надо поглядеть, сколько за 1 проход снимать можно.

Если Вас интересует не стационарный “фрезер”, видел в продаже стойку для дремеля – конструкция : тоже самое, как если с обычного фрезера снять движок. Т.е. прикручиваете машинку и получается маленький фрезер. Думаю, если уж у нас такое появилось в магазинах, то и у Вас уже должно быть

schabe написал :

Отфрезеровать в заготовке пространство глубиной 2-3см

Я начинал с этого же, т.е. с фрезерной приставки, только база у меня – Proxxon  В итоге решил не заниматься ерундой, и купил DW621K

В итоге решил не заниматься ерундой, и купил DW621K

. Имхо, тяжеловато бормашинкам будет такие операции выполнять, и вообще фрезерованный паз глубиной 3 см – это уже для хоть сколько-нибудь серьёзных машин. Ну хорошо, хорошо, для кромочных фрезеров на 500-700 ватт. Но никак не для бормашинок. Посмотрите примеры у Paradox’а:

. Имхо, тяжеловато бормашинкам будет такие операции выполнять, и вообще фрезерованный паз глубиной 3 см – это уже для хоть сколько-нибудь серьёзных машин. Ну хорошо, хорошо, для кромочных фрезеров на 500-700 ватт. Но никак не для бормашинок. Посмотрите примеры у Paradox’а:

, для него 20 мм указаны как максимум. Ну, и работы на картинках у него лёгкие и скромненькие. И при всём при этом конструкция-то у него на порядки более внушающая, чем у бормашинок!

Ну, или сначала руками, бором приблизительно выбрать паз, а потом довести уже с приставкой. Но не фрезеровать “с нуля”.

А вообще. будучи “Проксонистом” никогда не искал инфу по дремелю. а тут поковырялся и нашёл забавные ролики.

В общем и целом, даже фрезерует  . Но всё равно нешустро и качество обработки, имхо, неочень (судя по второму видео). Плюс я нигде не видел фрезеровку до глубины 3 см.

. Но всё равно нешустро и качество обработки, имхо, неочень (судя по второму видео). Плюс я нигде не видел фрезеровку до глубины 3 см.

Надеюсь, эти видео помогут в принятии решения – хватает вам фрезерных возможностей Dremel, или нет

LITTORIO. И опять я наткнулся на Вас. К чему бы это?По делу:Я,под старость,видимо тоже чуть-чуть становлюсь “Прокс. “,(за месяц прикупил уже штук 5 всяких штучек-дрючек).Вчера вот крутил в руках их фрезерок MOF,похоже что,у Вас такой есть.К сожелению продавец,похоже сам им не пользовался и отвечал только по-инструкции,я так и не понял-пригодится он мне или нет?Сам я с фрезерами (если не считать теории)не знаком совсем.Поделитесь пож.мнением может ли сея штука,помимо мрямых пазиков и кромочек “рисовать”не провильные фигуры на досочках(типа небольшие дверцы,наличнички)?Какие фрезы,методы,способы и т.д.?Если влом писать могу скинуть телефончик,-может ещё чем поделитесь по Проксону?

не, я не слишком опытный “проксонист”. Вернее, есть их бормашинка с парой приблуд и достаточно часто ей пользуюсь, но пока мои работы не стоят выкладывания их на форуме

MOF также не имею, хотя приглядывался к нему одно время. Так что посоветовать не могу. Может быть, для небольших работ и интересная штука.

Другое дело в том, что фрезер побольше сделает практически то же самое, что и MOF, а MOF не справится с большинством работ настоящих фрезеров. Фрезы, насколько я понял, к нему есть только у Парадокс’а, и ещё не понравилось – кромочные не похоже имеют подшипников, только простые стержни для упора. Соответственно, возможно подгорание материала в точках касания этих стержней, да и вообще, наверно, такие фрезы требуют опред. навыка в работе с ними.

Ещё – не любит почему-то Прокксон ставить микрорегулировки на многие свои станочки. Не уверен насчёт глубины погружения MOF, но на параллельном упоре я её не увидел

С другой стороны, за 3500 руб (или сколько он там сейчас стоит) купить нормальный фрезер, даже кромочник, от серьёзного производителя я думаю, нереально

helmutivan написал :

“рисовать”не провильные фигуры на досочках(типа небольшие дверцы,наличнички)

Блин, ну, опять придётся фантазировать. пара советов есть, но такими мелкими никогда не работал.

В ручном режиме сложные формы можно делать любым фрезером, ну до полутора киловатт, может быть. Но нужно учитывать направление увода фрезера (а его уводит в сторону при фрезеровке, даже “кидает” при неправильной работе), чтобы не испортить работу и не травмироваться самому. Короче, требует навыков. Хотя MOF слабенький, может, и не будет его никуда кидать.

Для неправильных форм можно использовать работу по шаблону – с копировальной втулкой. У MOF вроде её нет, но, если к нему можно приделать самодельную подошву (если в его подошве есть отверстия под крепёжные винты), то можно изготовить подошву со втулкой и делать несколько одинаковых деталей по шаблону.

Но, опять же, самодельная подошва, да ещё с копирвтулкой, да ещё и с шаблоном, отнимает глубину фрезерования, которая у MOF итак не айс.

А вообще, думаю, он схож с фрезерной приставкой, я ролик уже постил:

. ну разве что чуть-чуть помощнее и поудобнее будет. Ну, и долговечнее, естессно, т.к. изначально создавался для фрезеровки

littorio написал :

С другой стороны, за 3500 руб (или сколько он там сейчас стоит) купить нормальный фрезер, даже кромочник, от серьёзного производителя я думаю, нереально

Да вроде есть у Бош и ДеВолта “однорукие” по 7-8килоруб. но они наверняка для мини мастерской шумноваты,не говоря про квартиру,да и хоцца ПРоксончик,-попробую,поучусь,может и что-то по”солиднее” захочется.А за ответ спасибо!Я примерно так,о нём и думал.С Ув.

Загляни вот сюда помоему тут есть то, что тебя интересует ” > .Удачи!

kontarik написал :

гляни вот сюда помоему тут есть то, что тебя интересует

Спасибо,наверное очень интересно,когда-нибудь выберу время(качать ролики по3-4 ГИКА).А конкретно про ПРОКСО-овский,похоже там нет?

Про MOF могу сказать следующее. После приобретения долго ругался – задумка неплохая, но требуется доводка этой машинки до ума. Во-первых защитная пластиковая накладка подошвы имеет сильно неидеальную геометрию и требует обязательной замены на самодельную из оргстекла или текстолита. Со штатной накладкой работать практически невозможно и мне странно, что фирма экономит на такой копеечной детали, создавая пользователям дополнительные трудности. Во-вторых конструкция лифта у MOFа имитирует взрослые фрезеры, причем пружина, которую туда засандалили конструкторы, больше подходит для какого-нибудь тяжелого двухкиловаттного монстра. Усилие, необходимое для погружения фрезы, никак несоизмеримо с размерами обрабатываемых деталей. Пока приходится работать без пружины вообще, но если дело дойдет до погружных режимов, придется искать более подходящую, т.е. более мягкую.

Регулятор глубины погружения у MOFа есть: от 0 до 35 мм – упорная гайка на шпильке + миллиметровая шкала рядом с ней.

По мощности могу сказать, что она неплохая, заявлено 130Вт, что, полагаю, соответствует действительности. С дремелем не сравнивал, но думаю, что MOF в этом плане легко даст ему фору. Кстати, сами элементы конструкции из литого алюминия сделаны основательно – боковых нагрузок не боятся, не вихляют, геометрию держат. С другой стороны – шумноват, однако  В общем, если не лень немного повозиться и довести машинку до ума, можно поиметь отличный аппарат, в противном случае лучше поискать что-то другое.

В общем, если не лень немного повозиться и довести машинку до ума, можно поиметь отличный аппарат, в противном случае лучше поискать что-то другое.

Фрезер из гравера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

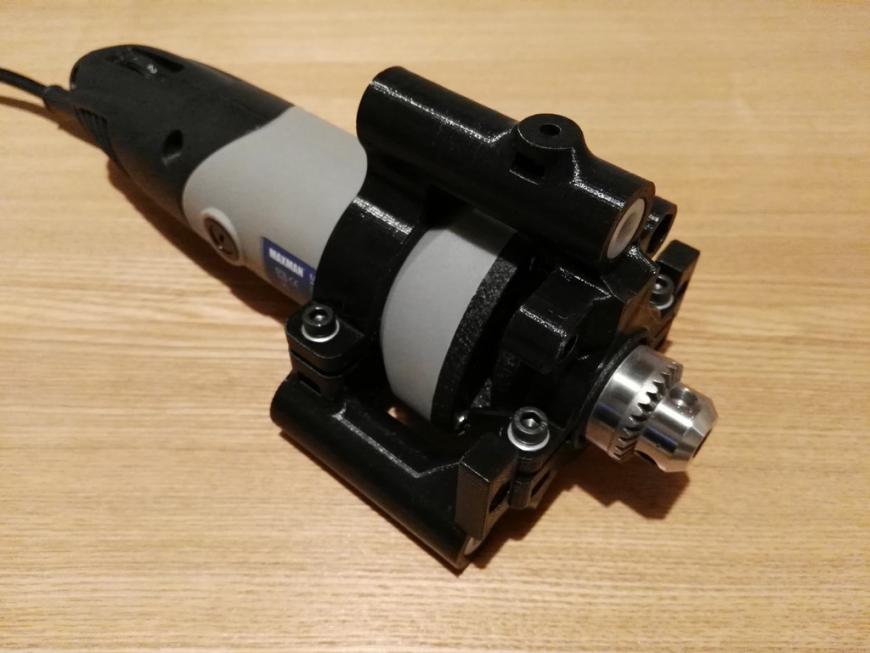

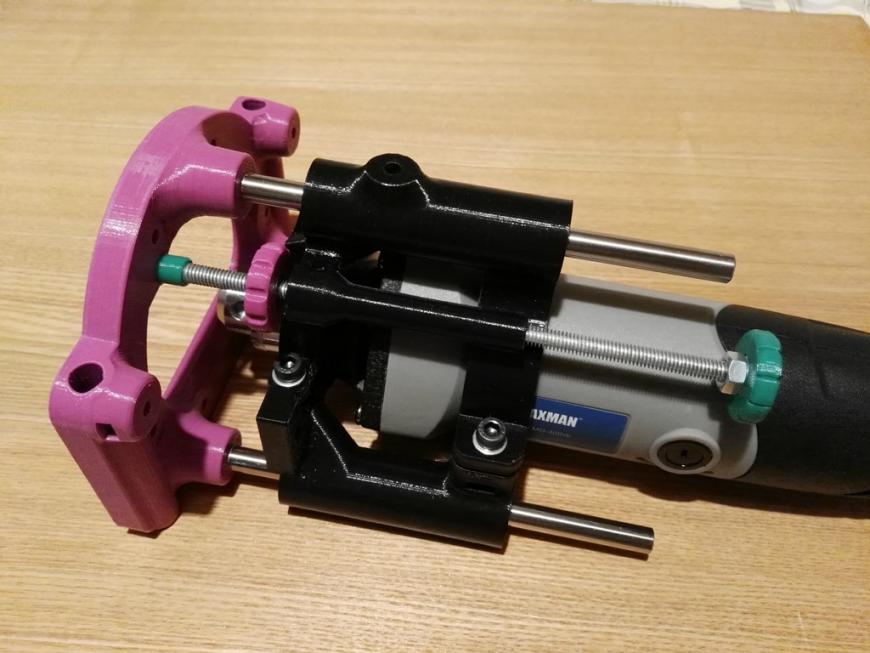

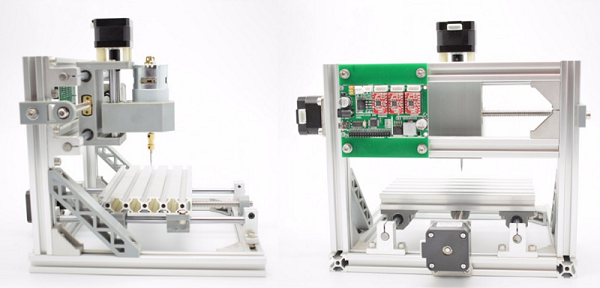

Около года назад посчастливилось обзавестись на AliExpress вот таким гравером.

Мощность 400 Вт, до 28000 об/мин., патрон до 6,5 мм.

Машинка на удивление оказалась весьма хорошего качества, отлично отбалансированный ротор, биение патрона практически отсутствует.

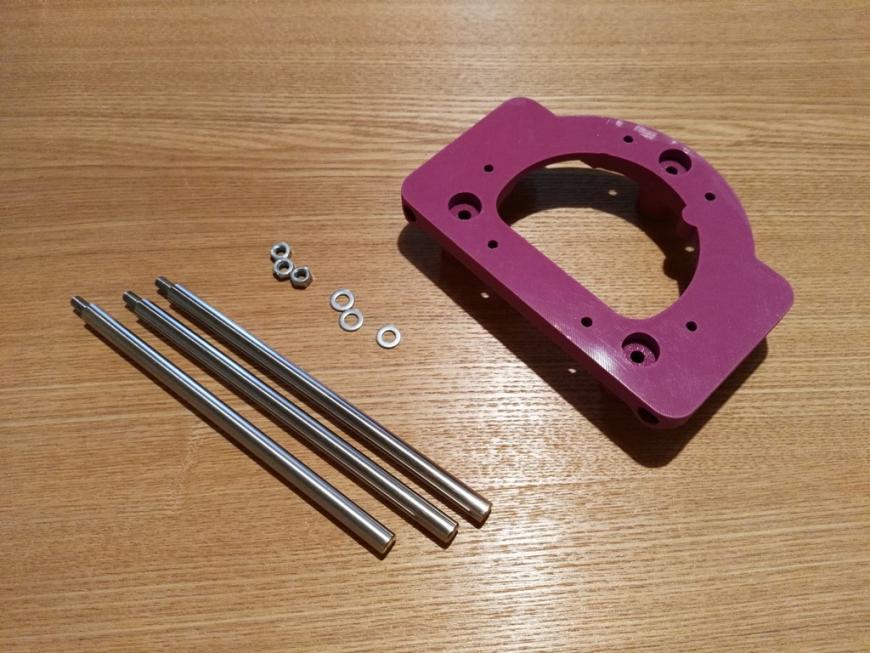

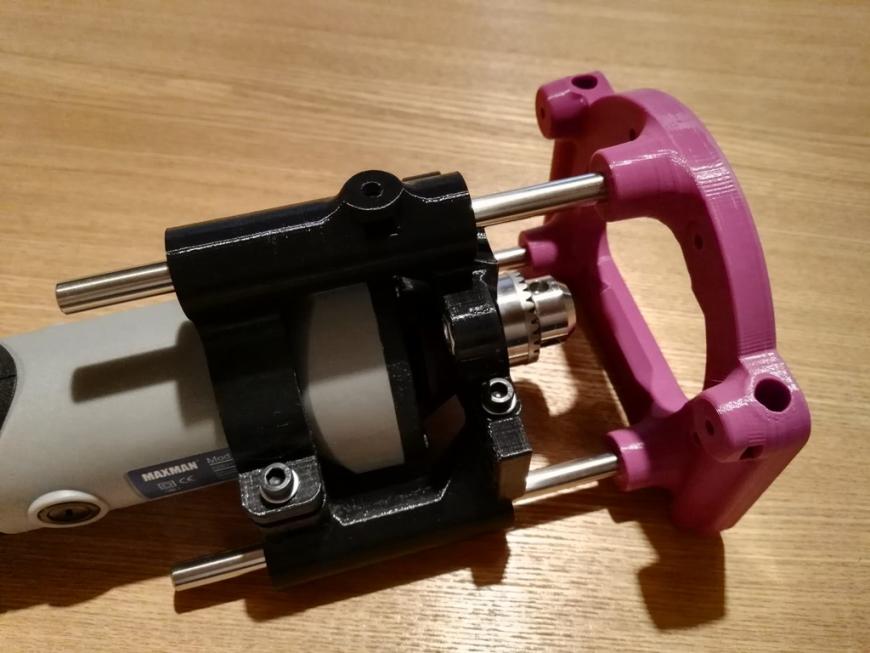

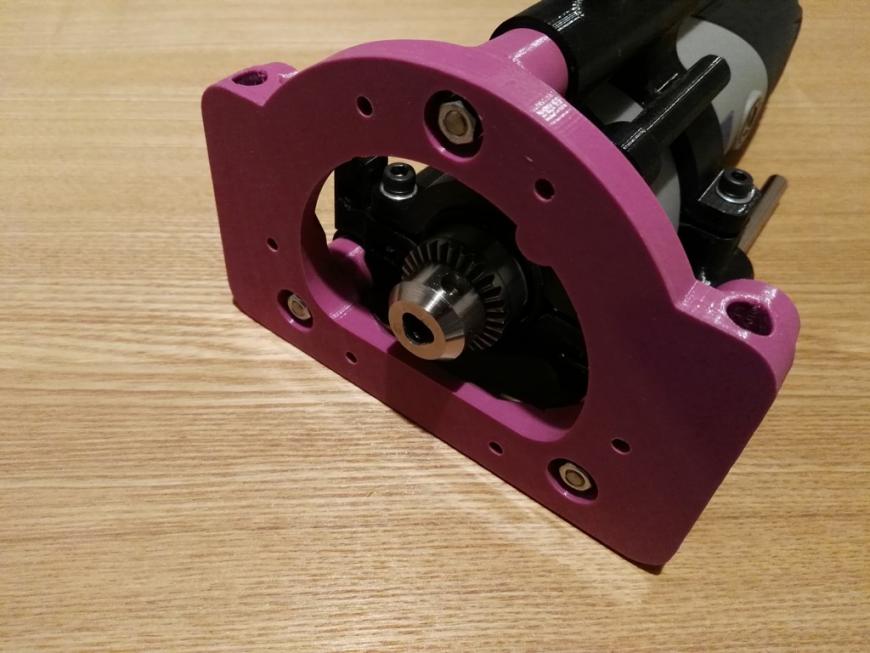

И вот как-то раз на просторах интернета увидел использование этого гравера в качестве фрезера на самодельном ЧПУ станке. Подумал, а почему бы не сделать из него ручной фрезер. Не долго думая взялся за дело. Снял размеры и так сказать предался творчеству 3D проектирования. Результатом моего творчества явились следующее три детали:

Дальше трудился 3D принтер.

Для первых двух деталей был выбран пластик PETG от Bestfilament.

Толщина слоя 0,2 мм

Температура экструдера – 220 °С

Температура стола – 65 °С

Скорость печати 35 мм/с

Плотность заполнения – 75%

У токаря заказал 6 втулок, внешний диаметр – 14 мм, высота – 20 мм. Материал к сожалению не известен. Пластик белого цвета, твёрже фторопласта. Установил в качестве линейных подшипников скольжения.

Для третьей детали использовал пластик PLA от FDplast.

Толщина слоя 0,2 мм

Температура экструдера – 195°С

Температура стола – 60 °С

Скорость печати 35 мм/с

Плотность заполнения – 75%

Время печати каждой из трех деталей получилось около 8 часов.

Так же предусмотрена установка двух ручек, которые тоже пока в проекте.

Возможна стационарная установка фрезера на нижнюю сторону столешницы.

Честно скажу, я далеко не столяр и опыта работы с полноценным фрезером не имею. По этой причине не могу провести сравнительного анализа работы получившегося инструмента. Но при умеренной нагрузке, это вполне рабочий инструмент.

Сейчас жду фрезы из Китая. Позже постараюсь разместить фотографии с демонстрацией результатов работы.

Буду благодарен за комментарии и конструктивную критику.

Статья относится к конкурсу ‘Мой 3D-принтер’, номинации ‘Мои работы’

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ручная фрезерная приставка для МФИ «Dremel»

Всем доброго времени суток. Предлагаю вашему вниманию свой вариант изготовления достаточно простой ручной фрезерной приставки для МФИ «Dremel» (конструкция выходного дня).

Идея состояла в изготовлении приставки из имевшихся под рукой материалов и стандартных изделий из строительного магазина с их минимальной доработкой и минимальными затратами средств и времени. В конструкции использовать разные варианты решений найденных на просторах интернета.

В данной конструкции было использовано:

— Текстолит толщиной 9мм.

— «Мягкий» пластик толщиной 3мм.

— Стандартный оцинкованный уголок 100х100х100х2мм.

— Хомут металлический 1 1/2 48-52мм с гайкой 8мм.

— «Г» образный алюминиевый профиль 35х10х1,5мм.

— Круглый деревянный профиль диаметром 18мм.

— Трубка термоусадочная.

— Крепеж: М5, М6, М8.

Из инструментов использовалось:

— МФИ «Dremel».

— Дрель на стойке.

— Пила сабельная.

— Технический фен.

— Отвертка, гаечный ключ.

— Метчик М5.

— Напильники.

— Струбцины, тиски

Для держателя МФИ использован неоднократно отработанный и доказавший свою эффективность метод фиксации МФИ. Держатель состоит из опорного металлического уголка соединённого с металлическим хомутом.

Для изготовления опорного уголка держателя был использован стандартный оцинкованный уголок размерами 100х100х100х2мм с симметричной перфорацией отверстиями диаметром 5мм с шагом 20мм.

При изготовлении держателя была испробована идея – не сверлить дополнительных отверстий, а использовать уже готовые, просто рассверлив их до нужного диаметра. И отрезать все лишнее. Для удобства эксплуатации и изготовления устройства центр оси МФИ был слегка смещён вперед относительно центра опорной плиты.

Уголок обрезался до нужных размеров сабельной пилой. Т.к. для небольших распилов мне больше нравиться пользоваться ей, а не лобзиком (упор намного меньше в размерах). Чтоб не загадить упор о металл, наклеил изоленту. Края получившегося уголка слегка обработал напильником (фаски и закругления).

Отверстие 19мм было расточено с помощью МФИ, после сверла 11мм (какое было под рукой). Интересно было опробовать фрезы на основе карбида вольфрама, приобретенные на «Алишке». Фрезами остался очень доволен. У них оказалась хорошая центровка. Металл «грызут» просто шикарно.

Далее винтом М8 длинной 25мм к уголку крепится металлический хомут. В хомуте родные винты М6 заменены на винты с головками под шестигранник.

При установке МФИ в опорный уголок получается достаточно жесткая и надежная конструкция, которая за счет множества уже готовых крепежных отверстий может быть использована в различных проектах. На пример: точильные, отрезные и прочие приспособления.

Опорная плита размерами 100х100мм вырезана сабельной пилой из текстолита толщиной 9мм.

Дальнейшая обработка производилась с помощью дрели, закрепленной на стойке и МФИ «Dremel», закрепленной на стойке. И нарезалась резьба М5.

В качестве регулируемых опор были использованы винты М8 длинной 60мм (при использовании, имеющейся у меня оснастки для «Dremel», указанной длинны винтов, пока вполне хватает). В случае необходимости всегда можно установить более длинные. Винты зажаты гайкой через кузовную и гроверную шайбы.

Для удобства работы с нежным, боящимся царапин материалом, на опорную плиту с помощью двустороннего скотча наклеена подошва из относительно мягкого пластика толщиной 3мм.

Прижимная планка для направляющей шины, размерами 100х35х10х1,5мм изготовлена из стандартного «Г» образного алюминиевого профиля, который я использую в качестве направляющей шины с различными инструментами.

В планке просверлены отверстия диаметром 5,5мм чуть большим, чем крепежные винты. Что дает возможность небольшой регулировки ее положения. Прижимная планка крепится к опорной плите винтами М5 с головками под шестигранник, с использованием кузовной и гроверной шайб.

Рукоятка изготовлена из круглого деревянного профиля диаметром 18мм и имеет общую длину 200мм. Торцы окрашены черной краской. На рукоятку одета черная термоусадочная трубка. Для крепления рукоятки использованы изогнутые по профилю кузовные шайбы и винты М5.

В результате получился миниатюрный ручной фрезерный станочек с возможностью простого использования стандартного «Г» образного профиля в качестве направляющей шины.

Конструкция получилась достаточно компактная при хорошей устойчивости. Рукоятка вполне удобная. Пластик подошвы плавно скользит по разным материалам. При необходимости вместо прижимной планки (или под нее) есть возможность установить рейку циркуля для работы с окружностями. Благодаря приличному количеству готовых крепежных мест нет проблем с креплением дополнительных конструктивных элементов, которые могут понадобятся при дальнейшей эксплуатации устройства.

Так же оказалось очень удобно то, что при удержании устройства за рукоятку большой палец руки достает до регулятора оборотов МФИ. Т.к. мой «Dremel» 200-й серии слегка «допилен» и имеет плавную регулировку оборотов.

Если что-то в описании упущено, надеюсь, эти нюансы можно рассмотреть на представленных фото. Заранее прошу прощения за возможные ошибки и опечатки.

Если нужна дополнительная информация, пишите на почту, постараюсь обязательно ответить. Отзывы, идеи, предложения по улучшению конструкции и комментарии приветствуются.

Как сделать фрезер, рейсмус и фуганок

Фрезер является незаменимым инструментом при проведении всевозможных работ по дереву и активно используется профессионалами. Но если он нужен домашнему мастеру для проведения разовых работ, то есть смысл попробовать сделать его своими руками из подручных инструментов. Конечно же, самодельный фрезер по дереву, изготовленный, например, из дрели или болгарки, не способен полностью заменить стандартный инструмент. Но некоторые несложные операции, не требующие особой чистоты обработки, таким агрегатом выполнять вполне допустимо.

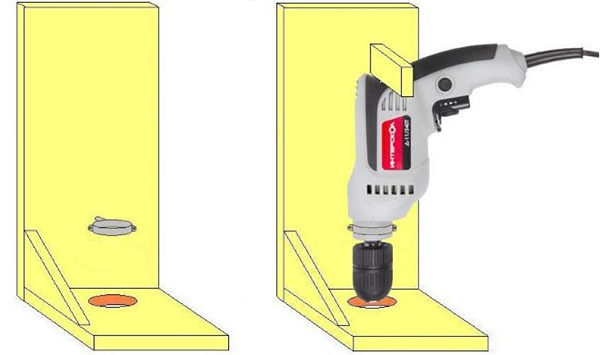

Изготовление фрезера из дрели

Фрезер из дрели своими руками изготавливается легко и быстро, поскольку данный инструмент уже имеет патрон, в который можно зажать хвостовик фрезы. Но поскольку дрель развивает небольшие обороты, около 3000 об/мин, то добиться хорошего качества обработки детали не получится.

Для сравнения: фрезеровальная машина развивает скорость до 30000 об/мин.

В качестве подставки для закрепления дрели идеально подходит приспособление для вертикального сверления, которое можно приобрести в магазине электроинструмента. Потребуется лишь сменить оснастку, и самодельный фрезер готов.

Также подобную подставку можно изготовить из ЛДСП, как показано на следующих рисунках.

К примеру, таким самодельным аппаратом можно не хуже, чем готовым фрезером проделывать паз в плите из ЛДСП под Т-образную кромку из ПВХ.

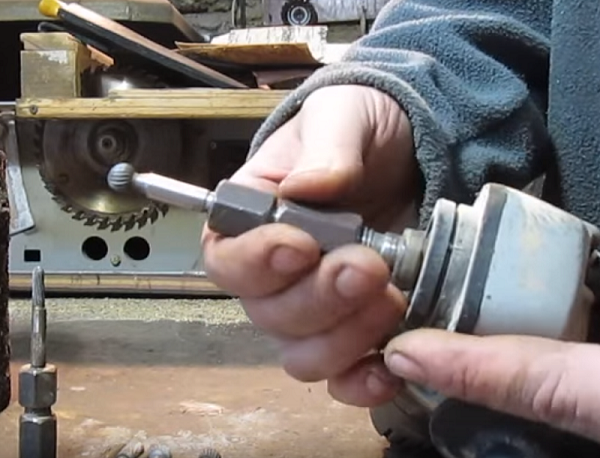

Как сделать фрезер из болгарки

Не секрет, что угловая шлифовальная машина часто используется для для шлифовки, полировки и фрезеровки различных поверхностей дисковыми и чашечными насадками. Но если на шпиндель агрегата накрутить цангу, то получится фрезер из болгарки, который сможет работать не только с дисковыми фрезами, но и с любой оснасткой, имеющей цилиндрические хвостовики.

Если в цангу зажать фрезу из твердосплавного материала, то получится фрезер по металлу.

Также, чтобы сделать фрезер, на шпиндель болгарки можно закрепить и обычный кулачковый патрон от дрели.

На фото выше показано приспособление для болгарки, превращающее ее в ручную фрезерную машину. Как сделать приспособу, можно понять из этого видео.

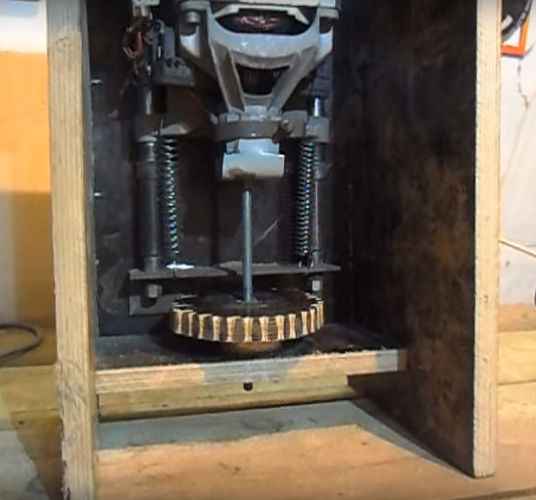

Фрезер из двигателя от стиральной машины

Очень часто народные умельцы изготавливают различные станки из двигателя стиральной машины: токарные по дереву, сверлильные, точильные, циркулярные, а также стационарные фрезерные станки. Чтобы изготовить последний, сначала потребуется смастерить стол способом, описанным выше. Далее, на вал двигателя необходимо установить цангу для зажима фрез.

Поскольку закрепить ее на валу мотора без переходника не получится, то его придется заказать у токаря.

Также потребуется сделать подъемный механизм для удобной регулировки вылета инструмента. Делается он из двух труб, выполняющих роль стоек, на которых закрепляется двигатель, и резьбовой шпильки.

Шпилька одним концом входит в закрепленную к днищу стола гайку, а вторым упирается в нижнюю часть мотора. На шпильке жестко закрепляется поворотное колесо, с помощью которого и осуществляется регулировка высоты.

Чтобы на мотор при работе станка не попадала пыль, можно уложить сверху двигателя небольшой кусок поролона.

ЧПУ фрезер

Агрегат с числовым программным управлением (ЧПУ) применяется, в основном, для гравировки и фигурной резьбы по дереву. Управляется он с помощью компьютера, благодаря чему на заготовках можно вырезать очень сложные узоры с высокой точностью. В Китае можно купить готовые мини-станки с ЧПУ для изготовления сувенирной продукции по цене около 10000 рублей.

Конечно же, можно приобрести все детали для станка и собрать ЧПУ-фрезер собственноручно. Но если посмотреть на стоимость всех комплектующих, то будет намного дешевле приобрести готовое изделие с уже настроенным программным обеспечением.

Рейсмус и фуганок из фрезера

Назначение рейсмуса – это калибровка заготовок из дерева в один размер по толщине.

На базе фрезера также можно сделать некое подобие данного агрегата.

Рейсмус из фрезера своими руками можно изготовить из пары направляющих, закрепленных на ровной поверхности, и площадки, на которой закрепляется фрезерная машина. Деталь, которую нужно выровнять по толщине, закрепляется на столе, под площадкой с агрегатом. На фрезере сначала выставляется нужный вылет оснастки, после чего проводится обработка всей поверхности детали.

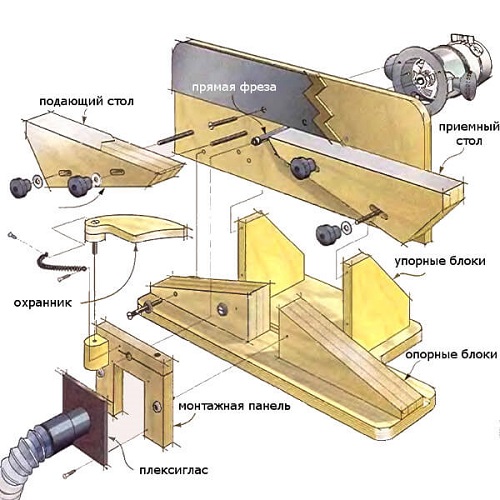

Используя фрезеровальную машинку в качестве привода, можно изготовить и мини-фуганок для обработки небольших по размеру заготовок. На рисунке ниже показано, из каких деталей состоит портативный фуговальный станок.

Также можно изготовить стационарный фуганок из фрезера для обработки длинных заготовок. Как это делается, можно узнать из следующего видео.

Фрезер своими руками из дрели: подробное руководство

Часто возникают ситуации, когда нужно сделать паз, аккуратно подравнять край доски или изготовить деталь сложной формы. Обычно такую работу выполняют при помощи фрезера. В хорошо оборудованной мастерской под рукой есть любой инструмент и все необходимые станки.

Но как быть, если, к примеру вместо мастерской гараж, а в наличии только дрель. Можно решить вопрос в ближайшем магазине электроинструмента. Но, как обычно, всё упирается либо в финансы, либо в тот факт, что инструмент для фрезеровки необходим только на время, а потом просто будет пылиться на полке. Как известно, из любой ситуации есть выход, а конкретно из этой — фрезер своими руками из дрели.

Что представляет собой фрезер из дрели

Дрель выступает в качестве привода. В патрон зажимают режущий инструмент (фрезу или сверло) и производят обработку. При этом корпус электродрели крепится на каком-либо основании или механизме, обеспечивающем необходимое расположение режущей части относительно заготовки или детали.

Принцип действия аналогичен заводским вариантам фрезеров. Конструкция механической части также схожа или полностью повторяет элементы устройства не кустарного производства. Исключением являются детали крепления дрели. Кроме того, конструкция механизма зависит от материала изготовления.

Фрезеровальное устройство может быть простым и содержать минимум деталей и узлов, но при необходимости ничего не мешает «расширить» возможности электродрели, соорудив достаточно сложную конструкцию. Всё зависит от собственных возможностей и требований к функционалу самодельного инструмента.

Что понадобится для изготовления

Сделать фрезер своими руками из дрели можно, используя любые подручные материалы. Основное требование: конструкция должна быть прочной, наличие люфтов и перекосов не допускается, электродрель должна быть надёжно закреплена.

Для изготовления деталей можно использовать:

- ДСП или многослойную фанеру толщиной от 12 мм;

- обрезки доски подходящей толщины;

- деревянные бруски.

Также возможно использование других материалов. К примеру, можно использовать металл. Неплохая идея — основание, сделанное из толстого оргстекла или акрила. Сквозь такой материал будет видна обрабатываемая поверхность.

Детали соединяют при помощи саморезов. Для надёжности все неподвижные соединения можно проклеить любым подходящим клеем (столярным, ПВА и прочим).

Для крепления подвижных узлов могут понадобиться болты или шпильки диаметром 6 – 8 мм . К ним будут нужны гайки, как обычные, так и барашковые. Для некоторых соединений могут потребоваться шайбы. Возможно использование мебельной фурнитуры: направляющие механизмы, различный крепёж и так далее.

Процесс изготовления

В быту часто используют вертикальный ручной фрезер. Он имеет наиболее простую для повторения конструкцию. Достаточно изготовить стойку с креплением для электродрели, и устройство для выполнения простых операций готов. Пример такого самодельного агрегата на фото ниже.

Процесс изготовления подобного основания достаточно прост:

- Первая деталь, с которой лучше начать — основание (подошва). Необходимо вырезать заготовку круглой или овальной формы.

- Далее проделывают отверстие для фрезы. Оно должно иметь смещение относительно центра детали с учётом толщины боковой стойки.

- В зависимости от габаритов электродрели изготавливают стойку необходимого размера и крепят её к основанию саморезами или мебельными конфирматами.

- Жёсткость крепления обеспечивает распорка (косынка). Внутренние стороны этой детали должны иметь угол строго 90 о .

- Следующий элемент — крепление для дрели. Можно использовать хомут для труб, как на фото или изготовить зажим из дерева или фанеры и закрепить его с помощью саморезов.

- В качестве дополнительной фиксации над дрелью устанавливают упор.

Такой вариант подойдёт для выполнения черновой работы или послужит временной альтернативой полноценному инструменту. Для выполнения более точных операций придётся разработать конструкцию посложнее.

Ничего не мешает снабдить свою «самоделку» регулировкой вылета фрезы или возможностью менять угол наклона. Не исключено использование дрели в настольном фрезерном станке. Для этого электродрель устанавливают вертикально под рабочей поверхностью.

Особенности работы самодельным фрезеровальным устройством

Сделать фрезер своими руками из дрели — задача не самая трудная. Сложности проявляются в использовании такого устройства. Стоит учитывать, что электроинструмент не рассчитан на такой способ применения и работа с ним будет иметь некоторые особенности и даже недостатки.

Первое, что необходимо учесть — скорость вращения. Двигатель фрезерного станка может иметь до 20 000 оборотов в минуту . У электродрели этот показатель находится в районе 3 000 . Отсюда следует, что придётся ограничиться использованием фрез, предназначенных для работы на низких оборотах, а регулятор скорости вращения должен находиться в максимальном положении.

Аналогичная ситуация с мощностью. Двигатель простой электродрели потребляет около 500 – 600 Вт. Мощность фрезера составляет 1 – 2 кВт . Это означает, что самодельный фрезерный станок справится с обработкой не слишком твёрдых материалов (дерево, фанера, пластик).

Точность обработки фрезой также не идеальна. В конструкции заводского фрезера отсутствуют шестерни или редукторы. В электродрелях для передачи вращения от двигателя к патрону используют зубчатую передачу. Из-за этого возможно наличие люфтов, а следовательно, может иметь место биение и вибрация, что будет негативно отражаться на качестве работы.

Видео: Фрезер из дрели Bosch

Простая конструкция, скорее всего, не будет предусматривать регулировку глубины реза. Выставить фрезу или сверло можно, зажав хвостовик в патроне на необходимой высоте.

Также не стоит забывать о технике безопасности. Патрон — не самый идеальный вариант крепления фрезы. На высоких оборотах под действием вибрации плохо затянутый патрон может раскрутиться.

Кнопка включения самодельного фрезера будет расположена в неудобном месте. Следует надёжно удерживать устройство руками во время работы.

Конечно, недостатков у самодельного фрезера из дрели хватает, но есть и положительные стороны. Попробуйте просверлить обычным фрезером стену. Теоретически это возможно, но удобнее сделать это электродрелью. Для этого достаточно извлечь её из крепления и применить по назначению.

Как сделать фрезер по дереву из дрели своими руками

Фрезер из дрели своими руками могут сделать даже начинающие — процесс сборки довольно простой. Чтобы изготовить удобный инструмент, нужно ознакомиться с чертежами и проверенными алгоритмами.

Особенности конструкции и устройство фрезера

Фрезер — это агрегат для обработки дерева или металла, предназначенный в основном для выпиливания технологических выемок. Приспособление состоит из корпуса, в котором расположены ключевые узлы, мотора и держателя для установки переходников-цанг для фрез. В нижней части агрегата предусмотрена платформа из литого или штампованного металла.

При включении электродвигатель фрезера сообщает вращение на вал и приводит в движение насадку-фрезу. Инструмент позволяет без затрат времени и лишних усилий проделывать пазы и полости в древесине, обрабатывать края деталей или создавать резьбу.

Чертежи фрезера из дрели

Если пользоваться фрезером предстоит часто, стоит приобрести в строительном магазине готовый прибор. Но если приспособление требуется для решения конкретной задачи, сделать его можно своими руками из обычного сверлильного агрегата.

Если обрабатывать фрезером предстоит небольшие заготовки, лучше соорудить вертикальный станок

Если обрабатывать фрезером предстоит небольшие заготовки, лучше соорудить вертикальный станок

Чертежи и фото фрезера из дрели своими руками показывают, что по конструкции и принципу работы инструменты во многом похожи. Разница заключается в том, что устройство для сверления предназначено для проделывания точечных углублений и не рассчитано на радиальные нагрузки.

При усовершенствовании сверлильного важно установить на него цанговый патрон вместо кулачкового

При усовершенствовании сверлильного важно установить на него цанговый патрон вместо кулачкового

Дрель обладает меньшим числом оборотов по сравнению с фрезером. Даже переделанный инструмент нужно использовать для работы с мягкими заготовками.

Какие инструменты и материалы потребуются

Чтобы выполнить фрезер из дрели своими руками, необходимо подготовить расходные материалы. Их точный список зависит от выбранной схемы, но обычно требуется взять:

- фанеру или тонкий лист ДСП;

- металлический хомут;

- гайки и болты;

- саморезы;

- электролобзик;

- перьевое или корончатое сверло;

- гаечный ключ;

- сверла на 0,4 и 0,8 см;

- шуруповерт.

При отсутствии лобзика в качестве альтернативы можно взять ножовку по металлу. Шуруповерт при необходимости заменяется крестовой отверткой.

Как сделать ручной фрезер по дереву из дрели своими руками

Для изготовления простого ручного фрезера понадобится взять электродрель, несколько деревянных брусков и планок, и также шурупы и болты. Алгоритм создания инструмента выглядит так:

- Для фрезера подготавливают основание из толстой доски, две ножки в виде деревянных брусков и две планки зажимного устройства. На элементах конструкции намечают центры будущих отверстий. Дырки под шурупы проделывают сверлом 4 мм. Для отверстий в углах зажимных пластин берут перьевую насадку 16 мм. Для пазов под мебельные болты нужно обычное сверло 6 мм.

Дырку для патрона электродрели вырезают кольцевой пилой по дереву с диаметром 51 мм

Дырку для патрона электродрели вырезают кольцевой пилой по дереву с диаметром 51 мм - При помощи электролобзика своими руками выпиливают прямоугольные пазы в зажимных пластинах, вырезают ножки, а также проделывают небольшие углубления в основании для удобного удерживания конструкции.

Все заготовки необходимо зачистить наждачной бумагой, уделяя внимание острым кромкам и углам

Все заготовки необходимо зачистить наждачной бумагой, уделяя внимание острым кромкам и углам - Все детали собирают между собой. Первым делом при помощи восьми шурупов к верхней части основания прикручивают одну из частей зажимного устройства. После этого четырьмя длинными шурупами закрепляют ножки. Мебельными болтами фиксируют вторую часть зажима. На концы креплений накручивают барашковые гайки с шайбами.

Большое количество креплений обеспечивает зажимным пластинам надежную фиксацию на основании

Большое количество креплений обеспечивает зажимным пластинам надежную фиксацию на основании - На последнем этапе остается зажать в патроне электродрели цилиндрическую фрезу с нужным вылетом, вставить инструмент в самодельное устройство и барашковыми гайками зафиксировать шейку.

Простой ручной фрезер из дрели предназначен для сверления пазов в среднем 2-5 мм глубиной

Простой ручной фрезер из дрели предназначен для сверления пазов в среднем 2-5 мм глубиной

При работе фрезером нужно учитывать, что пазы будут получаться менее аккуратными, чем при использовании покупного агрегата. Но с точки зрения геометрии углубления окажутся ровными.

Внимание! Для обработки особенно твердой древесины и тем более металла фрезер своими руками из дрели использовать не рекомендуется.

Как сделать фрезерный стол из дрели

Наибольшим удобством в применении отличается фрезерный стол. При его использовании для проделывания отверстий не требуется передвигать сам инструмент — он находится в зафиксированном состоянии. Схема изготовления простого стола выглядит так:

- Крышку рабочего верстака переворачивают и прорезают большое отверстие при помощи электролобзика. По диаметру оно должно на 5 мм превосходить габариты фрезы. Перпендикулярно столу устанавливают планку — ее нужно расположить параллельно длинной стороне. Деталь закрепляют при помощи уголков и шурупов.

Планка должна располагаться ровно по центру подготовленного отверстия

Планка должна располагаться ровно по центру подготовленного отверстия - В нижней части крышки верстака длинными винтами прикрепляют к поверхности зажимы для дрели, вырезанные своими руками из деревянных брусков. Конструкция должна позволять свободно регулировать положение самодельного фрезера. Необходимо предусмотреть также подвижный зажим, предназначенный непосредственно для фиксации электроинструмента.

Для регулировки положения дрели в зажимах монтируют винты с барашковыми гайками

Для регулировки положения дрели в зажимах монтируют винты с барашковыми гайками - Чтобы в процессе работы опилки не мешали обтачиванию заготовок и не приподнимали саму фрезу, на столе можно сразу закрепить пылесос. Сложную конструкцию возводить не требуется — достаточно просто расположить шланг агрегата поближе к параллельному упору и движущемуся элементу, а затем зафиксировать.

Для фиксации пылесоса на верстке можно использовать как металлические хомуты, так и обычный скотч

Для фиксации пылесоса на верстке можно использовать как металлические хомуты, так и обычный скотч

Фрезерный стол, изготовленный своими руками по приведенной схеме, позволяет обтачивать как небольшие, так и очень длинные детали. Его основным минусом является малая скорость. Обороты стандартной дрели не позволяют обрабатывать древесину быстро и в больших объемах.

Совет! Если нужно соорудить своими руками компактный стол для фрезера, можно использовать в качестве опоры для верстака складные ножки от гладильной доски.

Как сделать простой фрезерный станок

Самый простой станок своими руками на базе дрели можно изготовить их трех простых деталей — подошвы, косынки и стойки. Схема создания инструмента следующая:

- На фанере карандашом или маркером рисуют квадрат со сторонами, равными ширине дрели, а затем с двух прилегающих сторон добавляют полоски, по диаметру аналогичные толщине листового материала. В основной части отмечают точку расположения фрезы и пропиливают отверстие.

Отверстие для фрезы в подошве можно проделать корончатым или перьевым сверлом

Отверстие для фрезы в подошве можно проделать корончатым или перьевым сверлом - По нанесенной линии вырезают подошву и стойки, а также косынку. Небольшой треугольник должен придать конструкции жесткость. Стойку прикрепляют к подошве саморезами, шляпки как следует утапливают, чтобы они не выступали и не царапали стол. Косынку монтируют так, чтобы короткими сторонами она прилегала к двум основным частям.

Стойка для фрезера должна примерно на 20-50 мм превосходить дрель по длине

Стойка для фрезера должна примерно на 20-50 мм превосходить дрель по длине - При помощи хомута дрель закрепляют на стойке, перетягивая чуть выше патрона. Для надежности над ручкой можно установить второй фиксатор, тогда даже на высоких оборотах инструмент не будет вибрировать и дрожать. Если накидывать еще один хомут неудобно, можно ограничиться монтажом жесткого деревянного упора над ручкой.

Кнопка включения дрели должна располагаться так, чтобы элементы станка не мешали ее нажатию

Кнопка включения дрели должна располагаться так, чтобы элементы станка не мешали ее нажатию

На данном этапе фрезерный станок своими руками из дрели можно считать готовым к работе. При желании к его подошве можно приклеить кусок линолеума для обеспечения более плавного скольжения.

Как сделать вертикальный фрезерный станок из дрели

Еще один простой алгоритм предлагает изготовить ручной фрезерный станок, максимально похожий на покупной агрегат. Схема выглядит следующим образом:

- Из фанеры или тонкого листа ДСП выпиливают лобзиком два одинаковых многоугольника с небольшими выступами по трем сторонам. Детали скрепляют между собой при помощи клея и саморезов.

Шляпки саморезов необходимо утопить так, чтобы они не выступали над поверхностью древесины

Шляпки саморезов необходимо утопить так, чтобы они не выступали над поверхностью древесины - По центру заготовки просверливают отверстие, диаметр которого должен слегка превышать ширину фрезы. С одной из сторон деталь распиливают от края до центра дырки. Из большого куска фанеры вырезают круг и также проделывают широкое отверстие в его центральной части.

Отверстия в круглой и многоугольной заготовке по размерам должны совпадать

Отверстия в круглой и многоугольной заготовке по размерам должны совпадать - Из деревянных плашек и досок изготавливают две одинаковые вертикальные стойки с направляющими, по которым будет передвигаться дрель. Опоры фиксируют по сторонам большого круга, а потом дополнительно устанавливают в их нижней части упоры-ограничители.

Упоры не позволят дрели опускаться слишком низко

Упоры не позволят дрели опускаться слишком низко - В надрезанной части многоугольной заготовки просверливают сквозное отверстие для длинного винта с регулировочной гайкой. Фрезер из дрели вставляют в платформу и затягивают так, чтобы исключить колебания и люфты. По бокам стоек в нижней части прорезают пазы и пропускают через них шурупы. Завернуть крепежи нужно в заранее подготовленные боковые отверстия на платформе.

В верхней части фрезера своими руками устанавливают дополнительный упор для исключения вибрации дрели

В верхней части фрезера своими руками устанавливают дополнительный упор для исключения вибрации дрели

Видео о фрезерном станке из дрели своими руками показывают, что использовать его нужно для обработки небольших деталей.

Платформу медленно ведут по заготовке, придерживая за стойки, и проделывают ровные и аккуратные углубления и пазы.

Заключение

Фрезер из дрели своими руками можно соорудить несколькими способами. Какой из них выбрать — зависит от личного удобства и расходных материалов, имеющихся под рукой.

Потолок в каркасном доме: утепление и варианты отделки

Потолок в каркасном доме можно сравнить со внутренней поверхностью стен. И в том, и в другом случае такие плоскости могут формироваться как из щитовых панелей, так и из обшивочных пиломатериалов.

Потолок гостиной каркасного дома

Конструкция перекрытий в каркасном доме

Все силовые нагрузки в таких конструкциях ложатся именно на элементы каркаса: вертикальные опоры и горизонтальные балки.

Поверхности вертикальных и горизонтальных плоскостей формируются щитовыми материалами:

- ДСП-панелями;

- плитами ОСБ;

- гипсокартонными плитами или ЦСП.

На деревянные вертикальные опоры в специально подготовленные места крепления – замки – устанавливаются горизонтальные опорные балки.

Уже между ними (и на них) укладываются поперечные лаги, на которые:

- сверху будет уложен материал, формирующий несущую поверхность пола (толстые панели ОСБ, ДСП или ЦСП).

- а внизу к лагам будет крепиться плоскость потолка (можно выполнять из относительно хрупких материалов, например, из гипсокартонных плит).

Аналогично формируются перекрытия и в случае металлического каркаса здания: на несущие элементы каркаса укладываются лаги.

Звукоизоляция потолка каркасного дома

Что такое потолок в каркасном доме

Иногда для формирования внутренних или наружных плоскостей стен используются наборные элементы (пиломатериалы).

Например, вагонка. Пол тоже может быть сформирован шпунтованной доской.

Его можно сформировать с помощью гипсокартонных плит. Так сразу получается идеально ровная поверхность.

Только нужно будет проконтролировать отсутствие кривизны самих лаг, к которым будет крепиться гипсокартон. Потолок можно сформировать и из вагонки. Это более трудоемко.

Не рекомендуется создавать плоскость потолка из тонких материалов, которые легко деформировать.

Например, из 3-5-миллиметровой фанеры или ДВП. Такая поверхность обязательно пойдет буграми.

Здесь требуется использовать щитовые панели, которые являются более жесткими и способны держать геометрические формы.

Особенность потолка мансарды: что панели, которые его образуют, крепятся на гвоздях или шурупах непосредственно к вертикальным стропилам крыши.

А значит, перед тем, как крепить щиты, следует заполнить пространство между стропилами теплоизоляцией и растянуть парозащитную мембрану.

Деревянный потолок в каркасном доме

Монтаж потолка в каркасном доме своими руками

Есть более простой способ, который легко сделать своими руками.

Нижняя поверхность потолка формируется из подручных материалов без заботы о внешнем виде готовой плоскости.

Это могут быть куски пластика, неоструганные доски, фанера и прочий «строительный мусор». Их главная задача – удерживать внутри перекрытий утеплитель.

Затем, отступив сантиметров 10 сверху, монтируют натяжной потолок.

Он, во-первых, создаст технологическое пространство для сигнальной и электрической проводки, а во-вторых, он привлекателен эстетически.

Это прекрасный способ использовать остатки всех невостребованных во время строительства материалов.

Пароизоляция потолка в каркасном доме

Пароизоляция потолка в каркасном доме

Утепление потолка в каркасном доме

Пространство перекрытия между поверхностями заполняется утеплителем, звукоизолятором. Эффективнее всего использовать минераловату.

Обычно в качестве лаг используются доски толщиной 50 мм, поставленные на торец. Ширина их пласти, то есть, высота лаг, не должна быть меньше 20 см, чтобы они безопасно могли нести весовую нагрузку.

Лучше брать лаги шириной по пласти, в 25 или 30 см. Тогда можно разместить более толстый слой тепло-звукоизолятора, дом будет теплым и тихим.

Чтобы избежать протечек и затоплений нижних этажей, перед укладкой слоя напольных панелей следует сделать гидроизоляцию – проложить слой толстой полиэтиленовой пленки.

Иногда вместо полиэтилена используют специализированную полимерную звукопоглощающую и влагоизолирующую мембрану.

Для потолка необходима пароизоляционная мембрана, которая оградит дисперсный материал утеплителя от набора влаги, содержащейся во внутренней атмосфере помещений.

Нагрузок на него не будет никаких, так что тонкий и дешевый полиэтилен прекрасно подойдет.

Утепление потолка в каркасном доме с холодной мансардой

Потолок в ванной каркасного дома

Ванную в каркасном доме следует оформлять легкими, но влагостойкими материалами. Например, ОСБ-панелями марки OSB-4.

Вначале на всех плоскостях между вертикальными деталями каркаса и верхними горизонтальными лагами нужно растянуть полиэтиленовую пленку гидроизоляции. Стыки следует хорошенько проклеить водостойким клеем.

Легкие панели подойдут для ванной каркасного дома

Затем устанавливаем панели ОСБ. Когда все 6 плоскостей сформированы, следует обработать их стыки водостойким герметиком и нанести на поверхность слой гидроизоляции.

Теперь на полу можно устраивать цементную стяжку и укладывать плитку, стены оформлять кафелем. На потолок можно крепить тот же натяжной потолок, который прекрасно ведет себя в условиях повышенной влажности.

Впрочем, можно использовать и подвесной потолок: обработанная гидроизоляционным раствором поверхность OSB-плиты не будет бояться проникновения влаги между его деталями.

Отделка потолка в каркасном доме

Можно отделывать потолки в доме самостоятельно, сформировав плоскости из гипсокартонных плит. Затем их шпаклюют и красят.

Популярны потолки из натурального дерева, сформированные из вагонки.

А можно использовать готовые конструкторские решения в сфере дизайна:

- натяжные потолки с выбором множества фактур и безграничной палитрой оттенков;

- подвесные потолки большим количеством дизайнерских решений в плане формата составляющих такие потолки элементов;

- многоуровневый гипсокартонный потолок.

Дырку для патрона электродрели вырезают кольцевой пилой по дереву с диаметром 51 мм

Дырку для патрона электродрели вырезают кольцевой пилой по дереву с диаметром 51 мм Все заготовки необходимо зачистить наждачной бумагой, уделяя внимание острым кромкам и углам

Все заготовки необходимо зачистить наждачной бумагой, уделяя внимание острым кромкам и углам Большое количество креплений обеспечивает зажимным пластинам надежную фиксацию на основании

Большое количество креплений обеспечивает зажимным пластинам надежную фиксацию на основании Простой ручной фрезер из дрели предназначен для сверления пазов в среднем 2-5 мм глубиной

Простой ручной фрезер из дрели предназначен для сверления пазов в среднем 2-5 мм глубиной Планка должна располагаться ровно по центру подготовленного отверстия

Планка должна располагаться ровно по центру подготовленного отверстия Для регулировки положения дрели в зажимах монтируют винты с барашковыми гайками

Для регулировки положения дрели в зажимах монтируют винты с барашковыми гайками Для фиксации пылесоса на верстке можно использовать как металлические хомуты, так и обычный скотч

Для фиксации пылесоса на верстке можно использовать как металлические хомуты, так и обычный скотч Отверстие для фрезы в подошве можно проделать корончатым или перьевым сверлом

Отверстие для фрезы в подошве можно проделать корончатым или перьевым сверлом Стойка для фрезера должна примерно на 20-50 мм превосходить дрель по длине

Стойка для фрезера должна примерно на 20-50 мм превосходить дрель по длине Кнопка включения дрели должна располагаться так, чтобы элементы станка не мешали ее нажатию

Кнопка включения дрели должна располагаться так, чтобы элементы станка не мешали ее нажатию Шляпки саморезов необходимо утопить так, чтобы они не выступали над поверхностью древесины

Шляпки саморезов необходимо утопить так, чтобы они не выступали над поверхностью древесины Отверстия в круглой и многоугольной заготовке по размерам должны совпадать

Отверстия в круглой и многоугольной заготовке по размерам должны совпадать Упоры не позволят дрели опускаться слишком низко

Упоры не позволят дрели опускаться слишком низко В верхней части фрезера своими руками устанавливают дополнительный упор для исключения вибрации дрели

В верхней части фрезера своими руками устанавливают дополнительный упор для исключения вибрации дрели