Как сделать гайку барашек из фанеры своими руками

Деревянные маховики весьма удобно применять в зажимных узлах различных самодельных приспособлений и станков. Зачастую они гораздо практичней заводских гаек-барашек, а сделать их можно из фанеры своими руками.

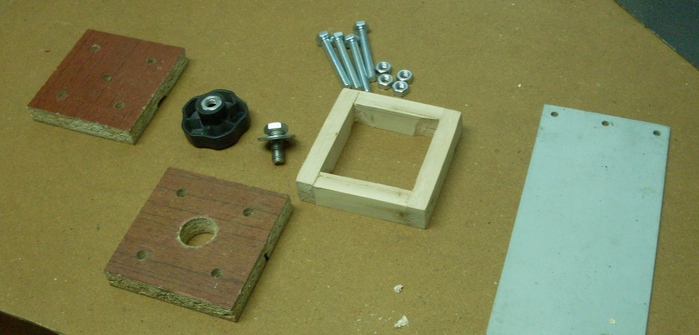

Гайка барашек из фанеры – фото.

Подготовьте всё необходимое

Для изготовления звездообразных рукояток понадобятся гайки нужного диаметра и обрезки фанеры вдвое толще высоты гаек.

- Электролобзик.

- Узкая пилка по дереву.

- Шлифовальная машина.

- Шкурки различной зернистости.

- Дрель электрическая.

- Сверла различных диаметров: 3–5 мм, по калибру болта и по размеру гайки «под ключ».

- Карандаш и чертежные принадлежности.

- Молоток.

- Ключи.

- Узкая стамеска.

Для склейки фанерных деталей подойдет столярный клей, а для фиксации металлических гаек пригодится эпоксидный двухкомпонентный клеящий состав.

Делаем барашковые гайки своими руками

Рационально изготавливать сразу хотя бы две рукоятки. Сложите два куска фанеры вместе, начертите круги по размеру рукояток и разделите окружности на шесть частей.

Сначала просверлите тонкие сквозные отверстия по центрам заготовок.

Затем положите детали внутренними поверхностями кверху и высверлите материал перовым сверлом на глубину в половину толщины гайки.

Поменяйте сверло в патроне электродрели и рассверлите центральные отверстия под стержни болтов.

Вставьте в одну заготовку болты, накрутите гайки и обведите контуры карандашом.

Удалите лишний материал стамеской, придав углублениям шестигранные формы.

Вставьте гайки на место и закрутите болты. Наденьте вторую заготовку и стукните сверху молотком, чтобы грани гаек отпечатались на фанере.

Прочертите линии карандашом, если вмятости плохо видно. Выберите углубления стамеской.

Вложив гайки и соединив детали вместе, убедитесь в отсутствии щели между ними. Пометьте торцы заготовок.

Намажьте столярным клеем поверхности и капните в пазы для гаек немного «эпоксидки».

Скрутите детали болтами, подложив под гайки шайбы. Оставьте заготовки до высыхания клеящего состава.

Просверлите размеченные на окружностях отверстия перовым сверлом.

Теперь вырежьте круги лобзиком и отшлифуйте грани.

Смастерите под рукоятки опорные шайбы из прочной фанеры, а лучше из материала с более твердой поверхностью (фторопласта или ламинированной МДФ).

Покройте самодельные маховички лаком или краской. Используйте фанерные рукоятки вместо гаек-барашек в узлах, где для сжатия достаточно усилия от руки.

Статьи по теме:

Обсудим, как работать с перфоратором без пыли. А также: недостатки при использовании пылесоса, как избежать пыли при бурении стены и бурении потолка.

Статья рассматривает процесс изготовления простых держателей, подставок и полочек для ручного инструмента домашней мастерской.

Рассмотрены варианты самодельных боковых упоров для столярного верстака. Представлен чертеж и подробно показан порядок изготовления одного из.

Мастер-класс по замене вышедшего из строя никель-кадмиевого аккумулятора шуруповерта на современный литий-полимерный.

Пошаговая инструкция с фото рассматривает процесс изготовления своими руками простого воротка для метчиков.

Как сделать барашковые винты из фанеры своими руками

Как сделать барашковые винты из фанеры своими руками

Давно хотел изготовить ручки-барашки большого размера, которые всегда могут пригодиться. Для образца взял ручку-“ромашку” от струбцин, которые шли в комплекте с циркулярной пилой.

Хочу сразу показать результат.

Всё оборудование делалось для одноразового или очень редкого использования, поэтому выполнено очень просто, можно сказать, примитивно.

Для изготовления пресс-формы для литья пластмассы и нагревателя потребуется совсем немного материалов и инструмента. Если нет сварки, можно применить резьбовые соединения или придумать что-то ещё. Просто со сваркой быстрее и удобнее.

Пресс-форма для литья пластмассы склеена из реек. При диаметре ручки-образца 54 мм, наружные размеры пресс-формы получились 100х100 мм, ширина 16мм и высота 22 мм.

Сразу хочу сказать, что высоту пресс-формы (толщину будущей заливки) надо брать больше. Толщина слоя эпоксидной смолы над верхней частью формы должна быть не меее 10 мм.

У меня она была всего 3-4 мм, поэтому после второй заливки часть “крыши” разрушилась от сильного давления.

Ручка-модель имеет выступающую часть, поэтому в центре основания из ДСП или фанеры делаем отверстие нужного диаметра, а по углам сверлим отверстия диам. 8 мм.

Собираем конструкцию. На всякий случай между основанием и боковинами проложил два слоя газеты. Снизу закладываем болты, накручиваем гайки так, чтобы они находились примерно на 10 мм от основания. Всю внутреннюю часть, кроме стенок, смазываем любым машинным маслом.

В центре можно укрепить трубочку или стержень – будущее заливное отверстие. Можно просверлить его и после заливки. На фото видно, насколько тонкий слой эпоксидки залит, даже пробка, закрывающая отверстие в центре пресс-модели, просвечивает. Надо лить слой толще.

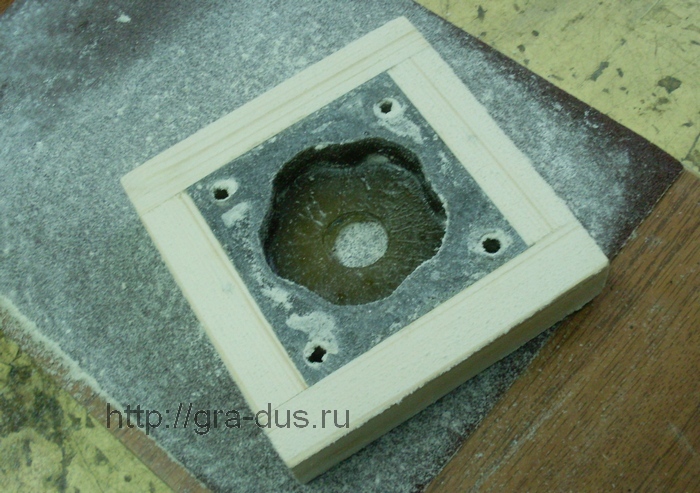

Пимерно через сутки эпоксидка отвердеет. Выкручиваем болты, шлифуем основание. Должно получиться примерно так:

В уже готовой пресс-форме недалеко от заливного отверстия необходимо просверлить еще одно, диаметром 2-2,5 мм, для выхода воздуха во время заливки пластика. У меня сначала этого отверстия совсем не было.

Изготавливаем вторую часть формы. Понятно, что в углах стальной пластины надо просверлить совпадающие отверстия и приварить шайбу.

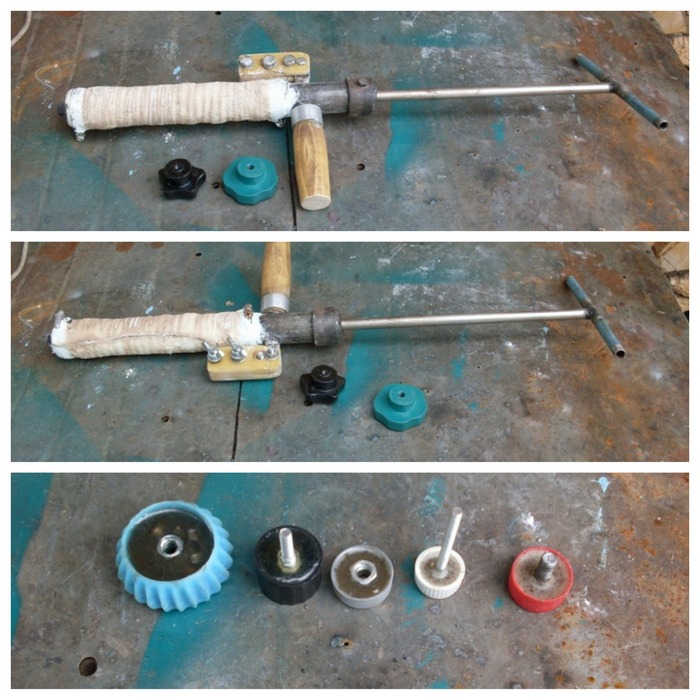

Пока затвердевал эпоксидный клей в пресс-форме, я начал изготавливать термопресс для заливки пластика. Эта штуковина похожа на обычный насос для велосипеда. Использовались обрезки труб разного диаметра и подходящие по размеру шайбы.

Трубу можно взять диаметром 30-35 мм, длиной 300-350 мм. Поршень должен плотно входить в трубу но не заклинивать. Лучше пусть часть разогретого пластика просочится через поршень, чем он заклинит во время нагнетания. Испортите заготовку.

На заостренный штырь насаживается деревянная ручка, к Г-образной пластинке прикручивается изолятор из стеклотекстолита для крепления выводов спирали.

Эти детали я приварил позже, а сначала была просто труба, на одном конце которой приварена шайба с внутренним диаметром 10 мм, для выхода жидкого пластика.

Первая ручка была отлита вообще без электронагрева. В трубу я засыпал нарезанный мелкими кусочками пластик. Использовал то, что попалось под руку: куски от разбитого пластикового ведра, лопату для уборки снега и прочее. Разогревал на открытом огне.

Но это неудобно. Пластик при перегреве периодически воспламеняется и страшно воняет, труба горячая и вся черная от копоти, на руку приходится надевать толстую рукавицу.

Но всё-же получилось:

За неимением слюды обмотал трубу фторопластовой лентой. Выдерживает температуру примерно 450 град. Нагреватель – спираль от. сам не знаю, от чего. Может, утюг, а может старинная эл. плитка.

Разрезал на три равные части, вытянул, распрямил, как мог. Немного скрутил все жилы между собой. Длина спирали получилась примерно 2,5 – 2,8 метра. Впоследствии сверху обмотал её чем-то, похожим на стекловату.

Аппарат не каждодневного применения, поэтому всё упрощенно. )

Ходовые испытания. Напряжение и ток видны на фото. Ток 4,5-5А, напряжение около 30 В. Источник питания – старое зарядное устройство, напряжение на выходе регулируется. На мультиметре – температура внутри трубы.

Фторопластовая лента всё-таки не выдержала и местами расплавилась, вызвав короткое замыкание и отгорание части спирали.

Намотал другую. Кстати, перед намоткой новой спирали её надо отжечь, пропустив через неё хороший ток, или каким-то другим способом. После отжига она становится мягкой, почти полностью распрямляется и становится удобной для намотки.

В качестве изоляции применил гипсовый бинт из аптеки. Намотал на трубу два слоя, затем спираль и сверху снова несколько слоев гипсового бинта.

Отлил несколько ручек. Бинт потемнел, но ничего не разрушается, не крошится. Из гипсового бинта сделал и форму для отливки, но не испытывал, так как ручек уже достаточно.

Так выглядит последний вариант термопистолета.

Ручки небольших размеров изготавливал, заливая эпоксидной смолой болт или гайку в пробке подходящих размеров (нижнее фото).

Литье пластмассы в домашних условиях вполне может выполнить даже тот, кто не имеет никакого опыта. Основная сложность – изготовление качественной пресс-формы.

Технология изготовления деревянных винтов

ВЫБОР МАТЕРИАЛА

Из какого дерева лучше всего сделать винт? Такой вопрос часто задают читатели. Отвечаем: выбор дерева прежде всего зависит от назначения и размеров винта. Винты, предназначенные для двигателей большей мощности (порядка 15-30 л. с.), также можно изготовлять из монолитных брусков твердой породы, но требования к качеству древесины в этом случае повышаются. При выборе заготовки следует обращать внимание на расположение годичных колец в толще бруска (оно хорошо просматривается по торцу, рис. 2-А), отдавая предпочтение брускам с горизонтальным или наклонным расположением слоев, выпиленным из той части ствола, которая ближе к коре. Естественно, что заготовка не должна иметь сучков, кривослоя и других пороков. Если подходящего по качеству монолитного бруска найти не удалось, придется склеить заготовку из нескольких более тонких дощечек, толщиной 12-15 мм каждая. Такой способ изготовления винтов был широко распространен на заре развития авиации, и его можно назвать «классическим». По соображениям прочности рекомендуется применять дощечки из древесины разных пород (например, береза и красное дерево, береза и красный бук, береза и ясень), имеющие взаимно пересекающиеся слои (рис. 2-Б). Винты, изготовленные из клееных заготовок, после окончательной обработки имеют очень красивый внешний вид. Некоторые опытные специалисты клеят заготовки из многослойной авиафанеры марки БС-1, толщиной 10-12 мм, собирая из нее пакет нужных размеров. Однако рекомендовать этот способ широкому кругу любителей мы не можем: слои шпона, расположенные поперек винта, при обработке могут образовать трудноустранимые неровности и ухудшить качество изделия. Концы лопастей винтов, изготовленных из фанеры, получаются весьма хрупкими. Кроме того, у высокооборотного винта в корне лопастей действует очень большая центробежная сила, доходящая в некоторых случаях до тонны и более, а в фанере поперечные слои на разрыв не работают. Поэтому фанеру можно применять только после расчета площади корневого сечения лопасти (1 см2 фанеры выдерживает на разрыв около 100 кг, а 1 см2 сосны — 320 кг.) Винты приходится утолщать, а это ухудшает аэродинамическое качество. В ряде случаев ребро атаки воздушного винта закрывают полоской тонкой латуни, так называемой оковкой. Она крепится к кромке мелкими шурупами, головки которых после зачистки опаиваются оловом, чтобы предотвратить самоотворачивание.

ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ По чертежу воздушного винта прежде всего необходимо изготовить металлические или фанерные шаблоны — один шаблон вида сверху (рис. 3-А), один шаблон вида сбоку и двенадцать шаблонов профиля лопасти, которые будут нужны для проверки винта на стапеле. Заготовку винта (брусок) нужно тщательно отфуговать, соблюдая размер со всех четырех сторон. Затем наносят осевые линии, контуры шаблона вида сбоку (рис. 3-Б) и удаляют лишнюю древесину, сначала маленьким топором, потом рубанком и рашпилем. Следующая операция — обработка по контуру вида сверху. Наложив шаблон лопасти на заготовку (рис. 3-В) и укрепив его временно гвоздиком по центру втулки, обводят шаблон карандашом. Затем поворачивают шаблон строго на 180° и обводят вторую лопасть. Лишняя древесина удаляется на ленточной пиле, если ее нет — ручной выкружной мелкозубой пилой. Эта работа должна быть выполнена очень точно, поэтому торопиться не следует. Изделие приобрело очертания винта (рис. 3-Г). Теперь начинается самая ответственная часть работы — придание лопастям нужного аэродинамического профиля. При этом следует помнить, что одна сторона лопасти плоская, другая выпуклая. Главный инструмент для придания лопастям нужного профиля — остро отточенный, хорошо, присаженный топор. Это отнюдь не значит, что выполняемая работа — «топорная»: топором можно делать чудеса Достаточно вспомнить знаменитые Кижи! Древесину удаляют последовательно и не спеша, сначала делая мелкие короткие натесы во избежание отщепления по слою (рис. 3-Г). Полезно иметь также небольшой двухручный стружок. На рисунке показано, как можно ускорить и облегчить работу по обтесыванию профильной части лопасти, сделав несколько пропилов мелкозубой ножовкой. Выполняя эту операцию, надо быть очень осторожным и не пропилить глубже, чем требуется. После грубой обработки лопастей винт доводится до кондиции рубанками и рашпилями с проверкой в стапеле (рис. 4-А). Для изготовления стапеля (рис. 4) надо найти доску, равную по длине винту и достаточно толстую для того, чтобы в ней можно было сделать поперечные пропилы глубиной 20 мм для установки шаблонов. Центральный стержень стапеля изготовляется из твердого дерева, его диаметр должен соответствовать диаметру отверстия в ступице винта. Стержень вклеивается строго перпендикулярно к поверхности стапеля. Надев на него винт, определяют количество древесины, которое предстоит удалить для соответствия лопасти шаблонам профиля. Выполняя эту работу в первый раз, нужно быть очень терпеливым и осторожным. Умение приобретается не сразу. После того как нижняя (плоская) поверхность лопасти будет окончательно доведена по шаблонам,, начинается доводка верхней (выпуклой) поверхности. Проверка ведется с помощью контршаблонов, как показано на рисунке 4-Б. От тщательности выполнения этой операции зависит качество винта. Если неожиданно выяснится, что одна лопасть получилась немного тоньше другой — а это часто бывает у неопытных мастеров, — придется соответственно уменьшить толщину противоположной лопасти, в противном случае и весовая и аэродинамическая балансировки винта будут нарушены. Мелкие изъяны можно исправить наклейкой кусочков стеклоткани («заплаток») или подмазкой мелкими древесными опилками, замешенными на эпоксидной смоле (эту мастику в просторечии называют хлебом). При зачистке поверхности деревянного винта следует учитывать направление волокон древесины; строгание, циклевку и ошкуривание можно вести только «по слою» во избежание задиров и образования шероховатых участков. В некоторых случаях, помимо цикли, хорошую помощь при отделке винта могут оказать стеклянные осколки. Опытные столяры после ошкуривания натирают поверхность гладким, хорошо отполированным металлическим предметом, сильно нажимая на него. Этим они уплотняют поверхностный слой и «заглаживают» оставшиеся на нем мельчайшие царапины.

Как сделать ручки-барашки

![]()

Ручки-Барашки являются универсальными ручками за счет удобства захвата пальцами при быстром закручивании- откручивании. Мне понадобились четыре ручки-барашки для фиксации наклонной столешницы короба под шлифовальную

машинку. Для наглядности я снял видео мастер класс, а ниже расскажу подробнее важные технические подробности.

Беру две коронки по дереву: маленькая коронка диаметром 29 мм или 1/8 дюйма и побольше, диаметром 44 мм или 1-3/4 дюйма.

![]()

Делаю бумажный шаблон с разметкой отверстий в будущей ручке: Рисую круг диаметром 40 мм, разбиваю его лучами на 5 частей.

![]()

Вырезаю бумажный шаблон и клею его на фанеру 15 мм толщиной с помощью двустороннего скотча. На сверлильном станке сверлом 3 мм делаю в шаблоне отверстия: в центре и на пересечении лучей с окружностью.

![]()

Получаю своеобразный фанерный временный кондуктор для разметки верха ручки-барашки. Толстая фанера будет направлять сверло перпендикулярно. Приступаю к изготовлению верха ручек.

![]()

Беру брусок из бука 45 х45 мм и дрель. По ширине размер бруска должен быть на 5 мм больше диаметра круга бумажного шаблона. Кругом размечен верх ручки-барашки, а на окружность нанесены метки будущих выемок под пальцы.

Накладываю, фанерный кондуктор на брусок, прижимаю и по разметке надсверливаю дрелью отверстия в бруске на 2-3 мм согласно разметке. Более глубокое сверление отверстий бруска я сделаю позже.

![]()

С помощью фанерного кондуктора я заодно и разлиновываю брусок, обозначая границы отпила, пока его квадратиков будущих ручек. Квадраты я, в дальнейшем, превращу в круги с помощью коронок по дереву.

Переходим на сверлильный станок.

С помощью сверла Форстера диаметром 10 мм прохожу по меткам на окружности барашки. Высверлив 5 лунок, не доходя примерно 5 мм до низа бруса. Высверливать брусок на всю глубину нет необходимости. Верх ручки будет из двух частей, излишек толщины я отпилю на циркулярном станке.

![]()

Коронкой диаметром 44 мм вырезаю круг в бруске глубиной около 35 мм.

Важно: При сверлении коронкой, предварительно просверленные по кругу отверстия в бруске, осуществляют отвод стружки как по каналам. Коронка имеет центральное сверло. Рекомендую центральное отверстие (под это сверло) просверлить заранее, чтобы коронка потом не застревала при глубоком сверлении.

Меняем большую коронку на маленькую, диаметром 29 мм. Нужно сделать 4 деревянных цилиндрика, назначение которых Вам станет ясно позднее.

![]()

Важно: Маленькой коронкой я сверлю с коротким шагом, чтобы границы пиления совмещались. Таким образом облегчается отвод опилок.

Переходим на циркулярный станок. Я заклеиваю лицевую часть бруска прозрачным скотчем. Эта технология отлично подходит для изготовления простых колес на деревянные машинки.

![]()

Мы будем обрезать брусок на ширину 25 мм, срезая вырезанные ранее коронками круги. Скотч предотвратит их выпадение в зону пиления или смещение со своих мест. Эта технология отлично подходит для изготовления простых колес на деревянные каталочки.

Фрезерую край верха ручки барашки с двух сторон, деревянные цилиндрики в этом не нуждаются.

![]()

Сборка ручки: В магазине я купил металлическую шпильку диаметром 10 мм. Далее нарезал ее на куски по 12 см и 8 см длиной (по два).Это будет основание ручек.

Нарезка внутренней резьбы.

Штангенциркулем замерил внутренний диаметр металлической шпильки. Он составил 8,5 см. Беру сверло диаметром 8,5 см и с помощью приема с кусочком шкурки высверливаю центральные отверстия еще раз. Зажимаю детали в тисках, вставляю кусок металлической шпильки в дрель и прогоняю, нарезая внутреннюю резьбу.

![]()

Делаю это на небольших оборотах, сначала по часовой стрелке, а потом включаю реверс и выкручиваю шпильку. Повторяю эту операцию на всех деталях. Внутренняя резьба нарезана.

Финальная сборка ручки-барашка.

Закреплю металлическую шпильку в патроне дрели. Навинчиваю примерно до середины деревянный цилиндрик. Капаю клей на край шпильки и быстро навинчиваю верхнюю часть ручки-барашки. Шпильку вгоняю заподлицо в верхом детали.

![]()

Наношу клей под деталь и подгоняю цилиндр вплотную. Он исполняет роль контргайки.

![]()

Ручки-барашки готовы и установил их в короб шлифовального станка с наклонной столешницей из ручного электроинструмента (шлифовальной машинки) , изготовление которого покажу в следующий раз.

![]()

Спасибо, что прочитали! Подписывайтесь на мой блог, впереди много интересной и полезной информации!

Как сделать барашки из пластиковой трубы? Продолжение.

Дубликаты не найдены

автор у тебя каждое видео в минусах. хватит из говна понос делать.

Куча геморроя, счет за электроэнергию и прочая.. А не проще ли было купить в магазине? или автор в тайге живет?

![]()

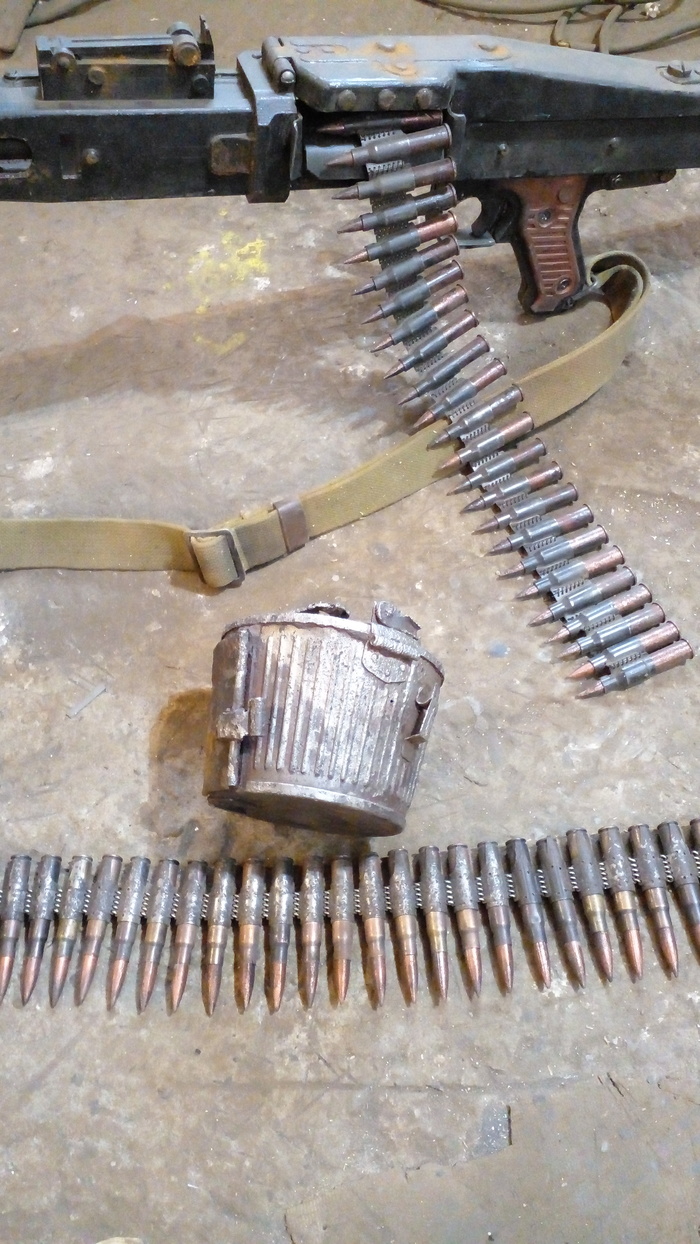

Сделал макеты немецкого пулемета мг42

Я занимаюсь изготовлением всяких необычных вещей. Вот сделал макеты немецкого пулемета мг42.Германский единый пулемёт периода Второй мировой войны. Разработан фирмой Metall-und Lackwarenfabrik Johannes Großfuß в 1942 году. За высокую скорострельность среди советских фронтовиков и союзников получил прозвища «Косторез», «Циркулярная пила Гитлера»

Сделал из распечатанных деталей на 3д принтере , металла и дерева.

Спомощью болгарки и сварочного аппарата и немного водопроводных труб и профильной трубы получаем пулемет

Вытащил их возле гаража, мимо проходил мужичек, посмотрел и говорит : Эх. сколькож они повидали. А я думаю ну да. меня в сварочной маске и болгарку только.

Пришлось купить настоящий магазин-кекс для снятия размеров. Пулеметная лента от пулемета калашникова была. Поэтому потроны рантовые стоят. Для пулемета который оставлю себе купил настоящую немецкую ленту .

А вобще делал разные макеты. А вобще уже 10 лет не работаю. Только у себя в гараже. Хобби приносящее деньги. Небольшие , но зато любимым делом занимаюсь

![]()

Тортница

Всем привет, сделал очередную работу.

На прошлой неделе попросил один знакомый кондитер сделать тортницу .

верх слелал из бука

Закупаю материал.

так как токарного станка у меня нет то середину пришлось купить

Низ выпилил так же из сосны.

верг сделал ребристым всё покрыл морилкой и маслом, шлифанул .

Жена всё красиво отфотографировала.

Работа передана заказчику он остался доволен.

всем спасибо.

![]()

Парящая подставка для вина из цепи

Всем привет! Попробовал сделать подставку для бутылок из цепи.

Использовал оцинкованную длиннозвенную цепь 5мм. В идеале, такие вещи лучше делать из обычных цепей без оцинковки, но я в городе не смог найти такую. Бутылка держится горлышком вниз специально, что бы пробка не пересыхала. Для того что бы основание было ровной круглой формы, сделал шаблон из доски. В качестве “горлышка” при сварке использовал обычный черенок от лопаты.

По сути эта подставка – безделушка, которую можно сделать за 10-40 минут, но с другой стороны, при всей своей простоте – это неплохой подарок кому-то, кто любит вино. Надеюсь, из видео кто-то почерпнет для себя что-то интересное и полезное. С удовольствием отвечу на все вопросы и благодарно выслушаю справедливую критику:)

![]()

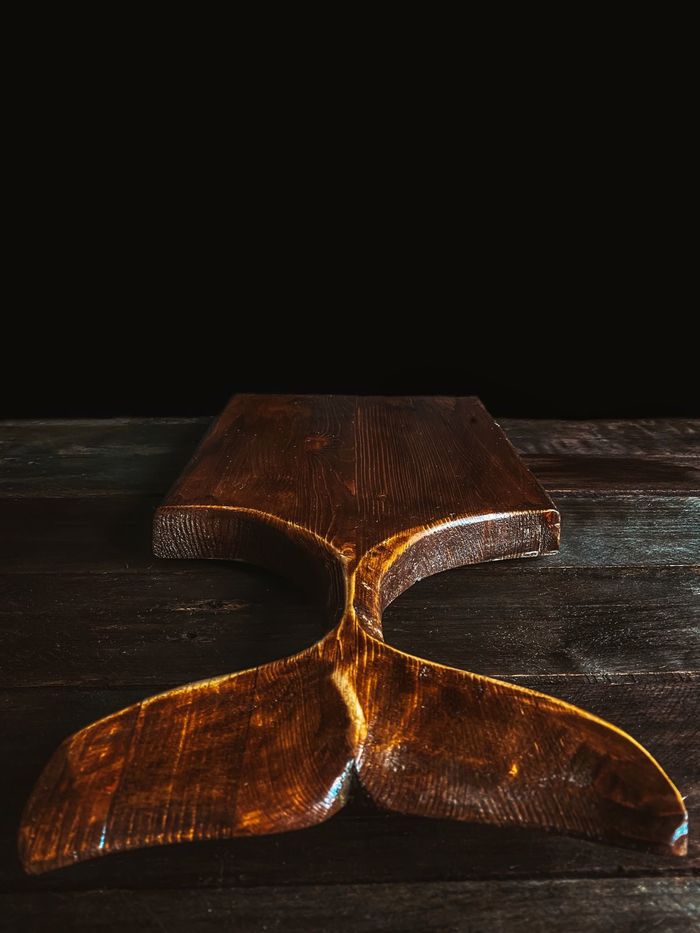

Разделочная доска

Всем привет, сделал ещё пару разделочных досок.

Одну в виде хвоста кита другую кобра.

материал для кита мебельный щит сосна для кобры массив сосны.

Вырезал электролобзиком , хвост кита углубил болгаркой с нождачной насадкой, потом должно долго все шкурил, сначала 80, потом 120, и потом 220.

Покрыл морилкой кита коленом кобру мокко. Как высохло зашкурил ещё раз.

Покрыл маслом . Жена всё красиво отфотографировала.

Как то так, спасибо за внимание, пишите своё мнение.

![]()

Давайте делать крутые уникальные DIY-проекты, а не очередные ардуино-кликеры. Идей всем, разбирайте!

А можно я накидаю идеек для таких DIY-проектов для тех, у кого руки чешутся что-то такое соорудить? А-то, как уже сказали, кликер покупной дешевле этой самоделки выходит и продается на каждом шагу. Так почему бы не сделать что-то уникальное?

1. Электронные булавки для карты.

Идея в том, чтобы наделать светодиодных булавок для карты, а потом с компа управлять их свечением и миганием разными цветами.

Нужно напечатать на 3д-принтере (в любом фаб-лабе) корпуса, куда вставляется голый контроллер навесным монтажом, инфракрасный приёмник, две батарейки-таблетки, RGB-светодиод и вклеивается обычная канцелярская кнопка для пробковой доски.

Управляем через USB-свисток с инфракрасным светодиодом. Передаём ID булавки, и закодированный алгоритм переключения цвета.

2. Кораблики.

Контроллер со светодиодом как в прошлом проекте, но корпуса нарезаются из пенопласта горячей проволокой по кондуктору, добавляются два маленьких моторчика с удлиненными валами и гребными винтами и драйвер для управления ими. Весь кораблик примерно размером с палец. Идея в том, чтобы этих корабликов было несколько десятков. Пускаем их на воду, а с берега или моста смотрим на них обычной веб-камерой и светим инфракрасным сетодиодным прожектором с модуляцией сигнала.

Камера отслеживает огоньки и математически определяет координаты корабликов. Чтобы понимать где какой именно, можно давать сигнал конкретным корабликам выключить или переключить свет на долю секунды. Далее трекать уже по свечению. Динамическим управлением корабликам можно задавать произвольные траектории, делать из них красивые узоры и построения. Это как шоу дронов, только на воде.

3. Аудиорегистратор.

Фактически это микрофон с кнопкой на петличку. Его задача непрерывно писать звук вокруг, иметь внутри часы и в специальном файлике запоминать когда нажималась кнопка.

Идея в том, чтобы не приходилось ничего записывать в блокнотик. Просто ставим закладку кнопкой на записи и говорим (опционально) заголовок. Прибор сливает записанное во время зарядки через USB на комп. В это время работает на запись другой такой же прибор. При записи можно шифровать звук ассиметричным ключом так, чтобы завладев неправомерно петличкой с нее нельзя было получить звук. На компе при зарядке речь распознаётся и индексируется для текстового поиска. Можно в веб-интерфейсе видеть весь таймлайн с метками и заголовками, можно прослушать произвольные куски, пометить их ненужными, важными или прочитанными.

Такой девайс очень недооценён в походах, сплавах, путешествиях, когда путевые записи делать некогда, но непрерывно возникает необходимость делать какие-то пометки для отчета. Это цены за проезд и пирожки, это какие-то ориентиры, это номера телефонов и адреса, это разъяснения местных как докуда-то добраться (возможно на малознакомом языке), это комментарии о порогах и завалах на маршруте. По временнЫм меткам запись четко привязывается к GPS-треку, который записывается каким-то другим устройством.

Смартфоны, к сожалению, пока что не могут выполнять такую функцию непрерывной записи, нужно более энергоэффективное специализированное устройство.

4. Контроллер для интеграции дешевой бытовой техники в умный дом.

Проблема. Есть, к примеру, хорошая недорогая, но качественная стиральная машина. Как интегрировать её в “умный дом”?

Делаем небольшое типовое устройство на базе ESP с вайфаем. Питаться оно может от внутреннего низковольтного БП стиральной машины, должно иметь несколько входов, заточенных на подключение параллельно индикаторным светодиодам стиральной машины и управляющим кнопкам без фиксации. Можно предусмотреть индуктивный датчик тока на основе токового трансформатора в виде петли вокруг силового кабеля для детекции нагрузки тэна, например.

Такое устройство сможет запустить стирку в заданное время, даже если машина изначально не имела таймера. Позволит отдавать статус её работы в контекст умного дома. Можно спросить у Алисы закончилась ли стирка, можно попросить ее напомнить по окончании или получить уведомление на смартфон.

5. Умный плеер для мягких игрушек.

Фактически это гибрид автономной mp3-колонки с RFID-сканнером. Идеально, если у этой штуки будет ещё и wifi для конфигурирования и функции радио-няни.

Идея в том, чтобы превратить любую мягкую игрушку ребенка в радио-няню с медиа-плеером. Загружаем на встроенную флешку через web-интерфейс сказки, аудио-книги, песенки, целые плейлисты, даём ребёнку связку RFID-карточек с картинками и ребёнок прислоняя их к игрушке может интерактивно взаимодействовать с контентом: включать нужные сказки или плейлисты, познавать мир прислоняя игрушку к разным предметам и слушая про них маленькие рассказы, можно встроить в лапку микропереключатель и вызвать родителей через вайфай и их смартфон, поговорить с ними голосом. Можно сделать для бабушек и дедушек карточки с их фотографиями и ребенок сможет “звонить” родным сам, прислоняя их карточки к игрушке.

Все технологии просты, понятны и доступны. Почему таких игрушек не выпускают массово – я ума не приложу.Там и сам девайс можно продавать и контент к нему и в комплекте с игрушками и только начинку. Можно забрендировать в форме сердечка, которое вкладывает душу в вашу любимую игрушку. Можно приспособить Алису к девайсу и многократно расширить функциональность, но это уже сложнее.

6. Походный сетевой коммуникатор.

Устройство, объединяющее в себе приёмо-передатчик в гражданском диапазоне, КВ-пейджер, GPS-трекер и GSM-шлюз.

Идея в том, чтобы объединять группы людей на пересеченной местности просто и прозрачной связью. Дать возможность адресно обмениваться короткими текстовыми и голосовыми сообщениями в реальном времени и режиме почтового ящика. Устройства связываются со всеми такими же устройствами по всем каналам, по каким могут достучаться, синхронизируют передачи друг с другом, имеют блютусwifi, которые позволят со смартфона видеть на карте другие устройства. Удобно размещать такое в базовом лагере как ретранслятор, удобно ставить стационарно такие устройства в экспедиционном автомобиле с хорошей антенной, удобно раздавать такие отделяющимся группам для стыковки и координации.

Конструктивно это водозащищенный кирпич с мелким экономичным ЖК-экранчиком для текстовых сообщений и гнездом для сменных аккумуляторов 18650.

Что такое винты-барашки и где они используются?

Общее описание

Разговор про винт-барашек полезно начать с того, что выпуск метизов этой категории полностью переведен на DIN 316. Другие стандарты в отношении этого крепежа не действуют. Нет и специализированного ГОСТ, потому максимум можно руководствоваться общими ГОСТ по винтам, инструментальным и конструкционным сталям. Стержень винта имеет метрическую резьбу. Свое название получил за характерную геометрию головки, напоминающую и в самом деле мелкие рожки.

Лепестки головной части могут скругляться (тогда говорят о немецком варианте). В американской версии более характерна прямоугольная геометрия. Номинальный диаметр может составлять от М4 до М24. Основные нормы по крепежу фиксируются в DIN ISO 8992.

Особенности

Оба указанных варианта гаек-барашков имеют сейчас одинаково широкое применение. Но на этом эволюция такого ручного крепежа не остановилась: появляются новые модификации, но теперь уже из других материалов.

Главной технической особенностью гайки-барашка является ее самодостаточность. Конечно, применение ее без болта или шпильки невозможно, но даже эти метизы подбираются так, чтобы не использовать для их удержания ключ или отвертку. Например, шпилька может быть приварена или иметь петлю вместо головки, которой она подвижно крепится к предмету или детали. Болт тоже не должен иметь головку под ключ или отвертку. Например, болты, используемые при монтаже деревянных изделий, могут иметь скругленную головку и специальные упоры, которые, врезаясь в древесину, предотвращают проворачивание при затягивании крепежа.

Гайка-барашек сочетает в себе и крепежный метиз, и инструмент для его монтажа. Потребность в таком крепеже возникает в тех случаях, когда необходимо быстро затянуть или отпустить резьбу крепежа съемной детали, не являющейся элементом несущих конструкций. Подбор ключа или отвертки занимал бы неоправданно много времени. При этом для функционального закрепления достаточно усилия одной руки без дополнительных приспособлений.

Применение

Как уже упоминалось, встретить гайки-барашки можно везде, где не требуются большие усилия, но часто приходится монтировать и демонтировать легкие конструкции.

Так, стальные изделия применяются для установки топливных фильтров на некоторые двигатели. Этот конструктивный элемент довольно часто приходится менять.

Кроме того, их можно увидеть на крышках герметичных баков-термосов. Крышки приходится открывать и закрывать по нескольку раз за день, а повредить уплотнительную прокладку, обеспечивающую герметичность, чрезмерной затяжкой гаек недопустимо.

На этом же основывается и применение таких изделий для фиксации крышек люков, герметичных дверей или иллюминаторов.

В некоторых случаях используется крепеж закрытого типа (когда ушки гаек соединены в виде металлической петли). Такие метизы имеют более высокую декоративную составляющую, поэтому могут применяться для фиксации некоторых бытовых приборов.

Оцинкованные и нержавеющие барашки можно увидеть в разборных деревянных конструкциях. Например, этюдники или мольберты, являющиеся атрибутами художников, имеют целый ряд регулируемых и раскладных деталей. Их невозможно представить без блестящих гаек-барашков.

Широко применяются барашковые гайки в конструкциях фотоштативов, сценического освещения и звуковых усилителей. Монтировать и регулировать такое оборудование требуется очень часто, а носить с собой для этого ключи и отвертки было бы очень неудобно.

Пластиковые гайки-барашки со стальными сердечниками закрытого типа применяются для монтажа некоторых измерительных электроприборов и радиооборудования. Здесь они позволяют надежно изолировать элементы крепления, предотвращая возможность короткого замыкания.

Как применяют крепеж из мягкого пластика при монтаже водопроводного и иного сантехнического оборудования, уже упоминалось. Но следует уточнить, что с таким материалом нельзя использовать какой-либо инструмент, так как усилия, создаваемого при затягивании рукой, в этом случае вполне достаточно.

В следующем видео рассказывается о том, как сделать гайку-барашек своими руками.

Технология изготовления деревянных винтов

На основе представленной технологии, можно самостоятельно сделать воздушный винт для своего будущего устройства. Если вы любите мастерить и создавать интересные вещи, то этот видео урок поможет вам в начинаниях. Чтобы воспользоваться этим способом, в первую очередь необходимо провести все расчеты и сделать правильные замеры воздушного винта, а на основе них — шаблон.

Деревянные пропеллеры делаются из пластинчатых кленовых брусков. Они, как правило, состоят из нескольких слоев — от 36 до 48 штук толщиной в 1,5 мм. Для создания одного винта потребуется:

- брусок размерами в зависимости от будущего устройства, для которого будет создаваться винт;

- лекало подходящего размера с передней и боковой части;

- дрель со сверлом 2,5 см.;

- центрирующий штифт;

- ленточная пила;

- фрезерный станок;

- скобель;

- ленточно-шлифовальный станок;

- лаковая эмаль;

- яркая аэрозольная краска.

На брусок накладываем нужное лекало воздушного винта и намечаем отверстие шириной 2,5 см. Проделываем в дереве сквозное отверстие для крепежа. После этого, снова накладываем шаблон на брусок дерева, закрепляем его при помощи центрирующего штифта и обводим по периметру. Используя ленточную пилу, вырезаем фигуру по намеченному контуру.

Кладем брусок на торцевую сторону и обводим боковой шаблон будущего винта. Далее, снова переворачиваем брусок и делаем разметку угла тангажа пропеллера, то есть степени закрученности лопасти винта, которая влияет на силу тяги.

Сделанная при помощи шаблона отметка помогает отметить место перехода изгиба лопасти в сердечник. Теперь, ленточной пилой срезаем лишнее от бруска.

После этого угол тангажа обрабатывается на фрезерном станке. На профессиональном станке резцы с твердосплавленными режущими пластинами за один подход срезают 1,01 см. Всего таких проходов на половину винта получается около 60. При правильной настройке угол тангажа получается идеальным. В итоге тангажная плоскость должна получиться следующей:

Несущая плоскость — это сторона пропеллера, вырезанная в форме крыла самолета и создающая прямую тягу. Она также обрабатывается на ленточном станке. Несущая плоскость с торца выглядит следующим образом:

Когда правильная форма винта получена, обрабатываем поверхность скобелем. При этом важно, чтобы толщина несущей плоскости была точной. Далее, весь винт покрывается любой контрастной краской, чтобы было легче шлифовать станком. После этого, проверяется балансировка пропеллера и снова шлифуется.

Далее, поверхность винта покрывается лаковой эмалью. Концы лопастей красятся яркой краской, чтобы они были видны при вращении. Остается нанести только два слоя лаковой эмали и можно пускать пропеллер в ход.

На основе вышеприведенной технологии можно создавать винты для самодельных устройств, для моторов и так далее.

Более быстрый и простой способ создания пропеллера представлен в видео уроке ниже.

Пошаговая инструкция по изготовлению флюгера самолёта

Данное устройство станет визитной карточкой дома лишь в том случае, если элемент будет правильно сделан и установлен.

Металлический флюгер

Выполняется он в такой последовательности:

- Отрезать трубу длиной 120 мм. Сделать в ней небольшие отверстия для крепления к опоре заклёпками или болтами. Предварительно в отверстиях необходимо сделать резьбу.

- Вставить подшипники с каждого конца в трубу, закрепив сваркой. Дополнительно зафиксировать подшипники можно путём нагрева трубы, в которую и нужно вставить подшипник. После того как труба остынет, в ней подшипники засядут довольно прочно. Саму трубу набить солидолом.

Подшипники помогают флюгарке легко вращаться вокруг своей оси

Специальными ножницами по металлу лист стали очень легко резать

Флюгер из пластиковых бутылок

Сделать флюгер самолёт можно из пластиковых бутылок. Для этого надо:

-

Собрать пустую тару, тщательно вымыть её. Для флюгера в виде самолёта достаточно 4 бутылок. У двух бутылок срезать верхнюю часть с пробкой до половины. В итоге у вас должно получиться 2 отрезанных верха с пробкой и 4 донышка, высота которых 5 см.

От бутылки надо отрезать верхнюю часть и донышко

Нижнюю часть бутылки надо нарезать полосками

В пробках шилом нужно сделать отверстия для оси

Выглядит флюгер из пластиковой бутылки не очень эстетично, но выполняет свои функции эффективно

Видео: флюгер самолёт из пластиковых бутылок

Флюгер из фанеры

Для самодельного флюгера можно использовать обрезки фанеры. Кроме этого материала, вам понадобятся:

- гвозди или саморезы;

- плоские бусины — 3 штуки;

- специальный клей для фанеры;

- небольшой деревянный брусок;

- защитная краска.

Все работы по изготовлению флюгера из данного материала выполняются в следующем порядке:

-

Вырезать из подготовленного материала 3 равносторонних треугольника. Первый — основание, его размеры составляют 30х20 см. В середине этой детали необходимо сделать небольшое отверстие для крепления флюгера на деревянный брусок. Размеры второй составляющей — 12,5х12,5 см. В ней необходимо вырезать отверстие в виде прямоугольника, доходящего до середины детали. Третий — самый маленький, его сторона 7,5х7,5 см. Нужно вырезать такой же прямоугольник, но со стороны основания.

Для флюгера из фанеры нужно три треугольника разного размера

Срок эксплуатации флюгера из фанеры всего один сезон

Видео: флюгер из дерева с пропеллером своими руками

Пропеллер своими руками

Состоит из нескольких лопастей, которые крепятся на оси вращения. Для изготовления вам понадобится:

Пропеллер можно изготовить из любого материала

Процесс изготовления выглядит следующим образом:

- Подготовить деревянный брусок со стороной 5 см. На каждой грани кубика прочертить диагонали, отметить место их пересечения. В одной из плоскостей высверлить сквозное отверстие.

- На листе жести разметить отрезки, равные ширине бруска. Вырезать полосы размером 15х5 см. Таких полос должно быть 4. Обработать края каждой полосы точильным станком.

- Каждую полосу условно разделить на 5 частей. Одну из них согнуть пассатижами под прямым углом. В итоге у вас должно получиться четыре лопасти Г-образной формы. Каждую заготовку поставить по диагонали на одну сторону деревянного кубика с отверстием.

- Выступающие части жести необходимо отрезать таким образом, чтобы та часть, которая будет фиксирована, была остроугольный.

- Теперь лопасти необходимо зафиксировать шурупами в двух местах.

- Другой деревянный брус заточить с одного конца под конус, с этой стороны крепить кубик с лопастями с помощью гвоздя. Этот пропеллер можно устанавливать на изготовленном заранее флюгере.

Видео: пропеллер из жести своими руками

Помните, что при установке флюгера на крыше нужно следить за тем, чтобы не была нарушена гидроизоляция последней, иначе протечек не избежать. Также не рекомендуется устанавливать флюгер на конёк или трубу дымохода. Неправильный монтаж может привести и к тому, что устройство будет сильно шуметь, отпугивая птиц и раздражая окружающих.

Особенности флюгера с пропеллером

Это устройство может быть разной формы, чаще всего флюгер имеет форму домашнего и дикого животного, ангела, сказочного героя, самолёта.

Флюгер является не только функциональным устройством, но и украшением крыши дома

Выбор материала для изготовления флюгера

Главным критерием при выборе материала для флюгера должна быть конечная цель его изготовления. Но, несмотря на это, рекомендуется выбирать тот материал, который сделает конструкцию украшением вашего дома надолго. Изготавливается флюгер практически из любых материалов, но каждый из них требует наличия разных инструментов и оборудования.

Подробнее о том, из чего можно самостоятельно сделать флюгер, читайте в нашей статье — Откуда ветер дует: как сделать флюгер своими руками .

Флюгер из древесины

Довольно лёгкий и простой в работе строительный материал, не требующий специфических инструментов и навыков. Для флюгера подойдёт сырьё высокого качества. Перед эксплуатацией древесину рекомендуется пропитывать смесями для предохранения от сырости и вредных насекомых. Однако такое изделие прослужит недолго.

Деревянный флюгер рекомендуется обработать специальным препаратом для предохранения от влаги и вредителей

Стальной флюгер

Этот материал является прочным, устойчивым к любым механическим воздействиям. Чаще всего для флюгера используют чёрную или нержавеющую сталь. Второй тип устойчив к коррозии, имеет длительный срок службы, но всё же требует правильного обслуживания и своевременного ремонта. Это может быть проблемой, поскольку устанавливается флюгер в таком месте, где произвести ремонт довольно сложно.

Сталь обладает высокими антикоррозийными свойствами, поэтому именно стальной флюгер можно чаще всего увидеть на крыше

Флюгер из меди

Это прочный металл, который выдерживает даже ураганы. Работать с ним довольно легко. Дополнительно на поверхность флюгера из меди можно нанести слой серебра, для чего идеально подойдут реактивы, которые используются при изготовлении фотографий. Данный металл устойчив к коррозии, благодаря чему изделие длительное время может находиться под дождём и долго прослужит без ремонта.

Медь отлично противостоит погодным невзгодам, поэтому лучше всего подходит для изготовления флюгера

Пластиковые конструкции

Пластик является современным материалом, характеризуется высокой прочностью и устойчивостью к солнечным лучам. Ещё одним его преимуществом является лёгкость обработки. Изделия из пластика можно пилить, клеить, паять, при этом свойства материала не меняются.

Пластиковый флюгер можно изготовить любого цвета, он обладает высокой прочностью и устойчивостью к солнечным лучам

Для изготовления флюгера подойдёт только многослойная водостойкая фанера, но нужно быть готовым к тому, что такое изделие прослужит недолго. Искусственно увеличить срок службы поможет окрашивание материала, однако на очень короткий срок.

Для изготовления флюгера можно использовать только многослойную водостойкую фанеру

Инструменты для изготовления флюгера

Список инструментов для изготовления этого прибора довольно прост:

- ножницы по металлу;

- ножовка или пила;

- наждачная бумага разной фракции;

- электрическая дрель;

- болгарка;

- канцелярские инструменты, например, линейка, карандаш, клей.

Основные элементы флюгера

Независимо от того, какой формы будет ваш флюгер, в нём должны присутствовать определённые элементы, основными из которых являются ось и флажок с противовесом.

Корпус и ось флюгера

Корпус служит опорой для всей конструкции. Для его изготовления подойдёт как стальная, так и латунная труба, диаметр которой 1 дюйм. В корпусе строго вертикально располагается ось — стержень, обычно выполняемый из стальной арматуры.

Основная функция несущего стержня — удерживать ветряк. Диаметр арматуры около 9 мм, этого хватит, чтобы выдержать сильные ветра и любую другу механическую нагрузку, которая будет действовать на флюгер.

Корпус флюгера является опорой всей конструкции

Флажок с противовесом (флюгарка)

Основная часть устройства, расположенная на вертикальной оси. Флажок показывает, в какую сторону дует ветер. Противовес служит для балансировки флажка и располагается на противоположной стороне. Основная сложность при изготовлении этого элемента состоит в том, что флажок и противовес должны располагаться равномерно по обе стороны оси, то есть иметь одинаковую массу.

Из всей конструкции именно флюгарка представляет собой художественную ценность. Опытный мастер способен выполнить деталь любой формы, при этом не нарушив баланса между флажком и противовесом.

При изготовлении флюгарки важно соблюсти равномерное распределение массы по обе стороны оси

Защитный колпачок

Защитный колпачок имеет форму круга или конуса и располагается на оси флюгера, чаще всего — непосредственно над корпусом. Его основная функция — защищать корпус и подшипники от попадания влаги и грязи.

Роза ветров

Указатель сторон света, состоящий из двух прутьев, скрещенных под углом в 90°. Как правило, прутья крепятся к верхней части крышки в неподвижном состоянии. На концах указателя устанавливаются буквы для обозначения сторон света. Чтобы зафиксировать элемент в правильном положении, нужно использовать компас.

Чтобы установить указатели сторон света в правильном направлении, необходимо воспользоваться компасом

Подшипники

Располагаются внутри корпуса и обеспечивают свободное движение несущего стержня под порывами ветра. Внутренний диаметр деталей составляет 9 мм.

Выбор крепежа зависит от используемого материала и способа крепления. Это могут быть углы, накладки, болты, заклёпки.

Он помогает определить скорость ветра. Пропеллер можно изготовить самостоятельно из пластмассы и дерева или использовать готовые детали.

Наиболее органично смотрится именно самолёт с пропеллером, поскольку в оригинальной конструкции данная деталь также присутствует. Да и смоделировать такую форму намного проще, чем другие.

Самолёт идеально подходит для изготовления флюгера с пропеллером

Простой расчет и изготовление самодельных винтов.

Наверное каждый сталкивался с ситуацией, когда требуемого винта или нет в продаже, или винты нужны уже завтра, а посылка где-то застряла. Тогда в голову приходит совершенно разумный выход — а не сделать ли мне винт самому?

Обычно в этом случае есть только одна причина, которая останавливает здоровую идею: как получить винт с заданными характеристиками?

На самом деле все достаточно просто — для этого не требуется ни сложных расчетов, ни сверхсложного оборудования. Как обычно достаточно немного здравого смысла, карандаша, линейки, знания школьной геометрии и немного прямых рук.

В данной статье пойдет речь именно об этом: как правильно рассчитать геометрию винта с заданными параметрами и как его изготовить. Времени обычно надо не так уж и много — 1-2 часа на графический расчет + 2-3 часа на изготовление самого винта.

Рис 1. Теория винта. Шаг винта.

Аналогичная ситуация возникает, если нужны два винта разного направления вращения, или если нам понадобились 3-4 лопастные винты. Все это решаемо при наличии разумного подхода и простейших инструментов.

Посмотрим внимательно на рис 1. Что мы там видим? А вот что: — Винт радиусом R, за один оборот проходит в воздухе расстояние H. R — это радиус винта (от оси вращения до его окончания), Н — это шаг винта, если он не проскальзывает в воздухе, а ввинчивается в него подобно шурупу в дереве. Это собственно два основных параметра вина. D = 2хR и H- шаг винта.

Обычно человек хорошо знает, какой именно винт ему нужен для модели. Если нет — то это тема для отдельного разговора. Пока будем предполагать, что мы хорошо представляем какой винт нам нужен: т.е. мы знаем параметры D и Н, или R и Н.

Педагогический опыт Украшение Бисероплетение Ещё бисерный мульт плетение бабочки Бисер

Позвольте представить вам мой мультяшный мастер-класс по плетению мозаичных бабочек.

Сразу оговорюсь – я не претендую на то, чтобы этот способ был единственным или самым лучшим, существуют другие, не менее прекрасные. Но я пришла к данному способу лет десять назад, и он подарил мне множество приятных часов и красивых бабочек.

Цвета, естественно, можно использовать любые. Как любой можно делать форму бабочки и любым – размер. Показан принцип.

Если понравится и возникнет желание сплести – киньте потом сюда ссылочку на результат, хочется порадоваться.

Итак,

Бабочка. Мозаичное плетение

http://katenkin-biser.ru/lessons/butterfly.php

- Блог Екатерина Костинская

- Комментировать

- Сообщить о нарушении

- Страница для печати

Я в восторге! Спасибо большое за мастер-класс, обязательно сделаю бабочку и сфотографирую.Какие у нас талантливые люди! Еще раз-СПАСИБО!

Буду ждать фотографии бабочки

Только что посмотрела, ПОТРЯСАЮЩЕ!, всё понятно и наглядно! Дети будут в восторге! СПАСИБО ОГРОМНОЕ.

Мне очень приятно

Спасибо большое за МК. Всё очень понятно!!

Большое спасибо, я очень рада.

Очень интересный подход и прекрасный МК. Вы – МОЛОДЕЦ.

Большое спасибо, Елена!

Какая прелесть и очарование.

МК просто чудо.

Если не сложно, расскажите – научите составлять такие мульты .

Спасибо большое! Рассказываю: Делаю я мульты совершенно кустарным образом:

В CorelDraw создаю многостраничный файл. На первой странице – первый кадр, потом копирую его, переношу на вторую страницу, немного изменяю по смыслу. И так далее. Да, обязательно делаю рамку в один пиксель, которая копируется вместе с кадром со страницы на страницу.

Потом готовый файл (от ста сраниц и больше обычно) покадрово переносится в Corel PhotoPaint, где делается столь же многостраничный файл. Этот-то файл и сохраняется как gif или avi.

В общем, через левое ухо.

Прекрасный МК! Я с удовольствием воспользуюсь им в своих уроках.Мне очень импонирует Ваш творческий подход к обучению бисероплетению.Спасибо!Творческих успехов!

Я тут озарилась идеей за ближайшие девять месяцев, что мне остались до конца ребёнчатого отпуска, сделать полный курс мультов по всем техникам бисерным и с этим курсом набирать учеников на новый учебный год в школе в своём бисерном кружке. Думаю, с мультами оно веселее пойдёт.

Здорово!