Пластификатор для бетона своими руками

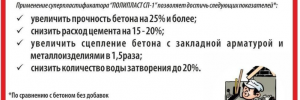

При возведении сооружений в бетон добавляют специальные добавки. Эти вещества улучшают физико-химические свойства раствора. Смеси, выпускаемые промышленными предприятиями, сразу готовы к использованию.

При частном строительстве применение готовых добавок является экономически нецелесообразным. В этом случае используют изготовленный своими руками пластификатор для бетона. Применение подручных материалов позволяет снизить стоимость строительных работ.

Немного теории

Классический бетонный раствор состоит из:

Главным компонентом, обеспечивающим соединение частиц наполнителя и прочность бетонного монолита, является цемент. Благодаря минералам, входящим в его состав, происходит реакция гидратации с введенной в смесь водой.

Говоря простым языком – это образование прочной кристаллической решетки в результате испарения воды и воздействия углекислого газа, присутствующего в окружающем воздухе.

Все происходящие в бетонной смеси реакции проходят две стадии:

Первая начинается с замеса раствора и продолжается, в среднем, 24 часа.

Это время зависит от температуры окружающего воздуха. Чем она ниже, тем продолжительнее период схватывания. В это время бетонная смесь сохраняет некоторую подвижность и на нее может быть оказано воздействие для улучшения рабочих и эксплуатационных характеристик.

Во время следующей стадии происходит непосредственная кристаллизация монолита и набор прочности. Этот период может занять от нескольких месяцев до нескольких лет.

Направления использования пластификаторов

Для чего и зачем нужен пластификатор? В современном строительстве эти вещества служат для следующих целей:

- улучшение пластичности бетонных смесей для повышения качества каменной кладки и бетонных конструкций;

- предотвращение образования трещин при тепловых расширениях после заливки теплых цементных полов;

- уменьшение количества воды, необходимого для приготовления растворов, что позволяет производить строительные работы при отрицательных температурах;

- улучшение качества железобетонных изделий в результате отсутствия расслоения с образованием осадка, а также пузырьков воздуха в монолите;

- лучшее сцепление смеси с основанием и стальной арматурой;

- доставка цементного раствора на большие расстояния без потери его качества;

- повышение производительности труда при проведении строительных работ.

Выпускаемые промышленностью пластификаторы могут иметь специализированную направленность. Например, растворы для заливки теплых полов или добавки для приготовления зимних незамерзающих смесей в домашних условиях. Есть и универсальные пластификаторы, позволяющие одновременно решать несколько задач.

Цели введения пластификаторов

Для получения прочного монолита необходимо обеспечить равномерное распределение цементного раствора между частицами наполнителя. Самым простым способом достижения этого является увеличение массовой доли воды.

С одной стороны, это позволяет увеличить текучесть смеси, с другой – лишняя влага ухудшает технические характеристики бетона после затвердения.

Оптимальным решением этой задачи будет использование пластификаторов, введение которых в смесь позволяет решить несколько задач:

при уменьшении количества воды и цемента происходит увеличение прочности на 15 – 20 %;

уменьшается риск растрескивания;

повышается пластичность и текучесть бетонной смеси;

происходит значительное сокращение снижения усадки бетона при затвердевании;

увеличиваются морозо- и влагостойкость;

улучшается сцепляемость смеси с арматурой;

повышается время жизни готового раствора.

Преимущества использования пластификаторов

Эти модифицирующие добавки позволяют:

- повысит пластичность бетонной смеси;

- добиться экономии раствора до 15%;

- увеличить прочность бетона;

- использовать при заливке специальное оборудование вроде бетононасосов;

- повысить морозостойкость смеси;

- производить строительные работы круглый год.

Пластификаторы производятся как в жидком виде, так и в виде порошковых смесей. Порошки более удобны для предварительного смешивания с сухими компонентами бетона.

Цели введения пластификатора в бетон

Чтобы получить прочную монолитную поверхность нужно добиться полного растворение частиц наполнителя с цементом. Наиболее простым способом это можно достичь добавив немного больше воды, но она нарушает технические характеристики и соответственно прочность.

Тогда на помощь приходит пластификаторы для бетона, они решают сразу несколько проблем:

- Увеличивается прочность до 20%;

- Минимизируется риск потрескивания бетонированной поверхности;

- Улучшается пластичность бетона;

- Уменьшается уровень усадки бетона при застывании;

- Приобретается морозостойкость;

- Увеличивается влагоустойчивость;

- Увеличивается адгезия с металлическими конструкциями;

- Время жизни приготовленной смеси увеличивается.

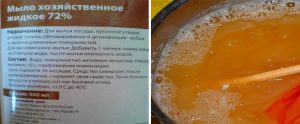

На строительном рынке находится большое количество готовых растворов для модификации свойств бетона, но если Вы решили делать самостоятельно, то скорее ищите хозяйственный магазин.

Применения пластификаторов находит свое начало еще в царские времена. Тогда строители применяли куриный белок в качестве компоненты увеличивающего прочность состава. Кстати, такие строения стоят и по наши дни, хотя многим уже перевалило за 2 сотню лет.

В качестве добавки применяют:

- Шампуни;

- Мыло (жидкое или натертое твердое);

- Стиральный порошок;

- Клей ПВА;

- Известь гашеная.

Чтобы понимать суть добавления пластифицирующих компонентов, давайте окунемся в технологии добавления и время введения.

Шампуни, жидкое мыло или стиральный порошок (для стиральных машин) добавляют на стадии приготовления смеси. Необходимо добавить 200 мл вещества на один мешок цемента. Добавляя эти модификаторы, Вы улучшаете эластичность и адгезию готового раствора.

Гашеная известь добавляется в количестве 200 грамм на 1 кг бетона. Она вводится на стадии смешивания всех компонентов, повышает эластичность и клеящую способность.

ПВА клей используется реже, чем поливинилацетат, из-за крахмала в своем составе. Но добавляется в уже готовый раствор в расчете 200 грамм на 10 литров раствора.

Часто можно встретить в качестве добавки силикатный клей. Этот материал не является официально добавкой, но в народе его используют для ускорения отвердевания бетона. В качестве добавки рекомендуется использовать пропорции от 20 до 100 грамм клея на каждый килограмм бетона.

Чем можно заменить профессиональные добавки

Для снижения себестоимости бетона пластифицирующие компоненты изготавливают своими руками. В качестве исходных материалов используют:

- моющие средства и стиральные порошки;

- гашеную известь (пушонку);

- силикат натрия (жидкое стекло);

- клеящий состав на основе поливинилацетата.

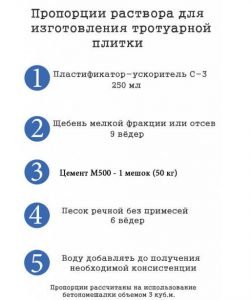

Пластификатор по плитке для тротуара

Часто непрофессионалы отказываются от применения пластификатора, когда дело касается небольших строительных элементов и конструкций. Однако специалисты рекомендуют использовать составы даже при строительстве беседок, заборов, во время изготовления тротуарной плитки. О создании последней стоит поговорить подробнее.

В качестве емкости для приготовления бетонного раствора лучше использовать бетономешалку. Если такой возможности нет, подойдет обычное корыто или большой таз. Смешивать раствор придется лопатой.

Вариант с ручным смешиванием особо актуален в случае, если в роли пластификатора будет использоваться жидкое мыло или жидкость для очищения посуды. При смешивании компонентов в бетономешалке может образоваться огромное количество пены и мастеру придется выключать оборудование и ждать спадания пены.

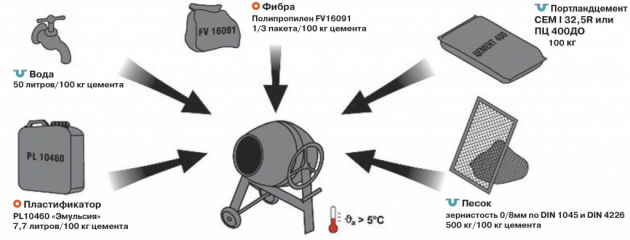

Для приготовления бетонного раствора нужно смешать цемент, щебенку, воду, песок, краситель и, конечно, пластификатор.

Какой подобрать и как сделать пластификатор для бетона своими руками для плитки? Ранее упоминалось, что если нет бетономешалки, лучше выбрать мыло. В остальных случаях можно основывать выбор на личных предпочтениях.

Жидкое мыло добавляется на первом этапе (на 12 килограмм цемента достаточно 2 столовых ложек мыла), в противном случае его впитает щебенка.

Для того чтобы раствор получился качественным, все составляющие следует добавлять в определенном порядке:

- В емкость заливается 20 литров чистой питьевой воды;

- Добавляется 4 ложки (столовые) мыла или 2 ложки (чайные) средства для мытья посуды;

- Жидкость тщательно перемешивается;

- В полученный раствор добавляется красящий пигмент;

- Засыпается 2 ведра гравия. Стоит принять во внимание, что после добавления каждого нового элемента раствор перемешивается;

- Добавляется 2 ведра цемента;

- Еще раз засыпается щебень;

- Добавляется 4 ведра песка крупной фракции;

- Еще раз насыпается гравий (1 ведро).

Раствор еще раз перемешивается. После этого можно приступать к работе с плиткой.

Видео по технологии изготовления пластификатора:

Пластификатор для бетона своими руками: рецепты и советы

При возведении дома или ограждения каждый владелец участка хочет, чтобы сооружение отличалось не только привлекательным внешним видом, но и хорошими техническими характеристиками. Чтобы улучшить данные показатели, в бетонный раствор добавляют специальные вещества – пластификаторы. Однако более опытный строитель в экономических целях зачастую создает пластификатор для бетона своими руками. Таким образом можно значительно уменьшить затраты на компонент и добиться лучших показателей будущего здания.

.jpg)

Технические характеристики пластификатора

Пластификаторы для бетона – компоненты, основанные на полимерных составляющих и жидкого бетонного раствора. Применяются для эластичности кладочной смеси, достижения нужных свойств текучести и оптимальной степени поглощения влаги. В состав добавки входят реагенты, вступающие в реакцию с элементами бетона, образуя пластичную массу. Это улучшает адгезию, увеличивает плотность и прочность смеси.

Определенные типы пластификаторов придают бетону следующие свойства: увеличение текучести, повышение морозостойкости, усиление гидроизоляционных свойств

В процессе застывания раствор не распадается на отдельные фрагменты, не выделяется вода. И хотя срок застывания заметно увеличивается, это скорее плюс, так как появляется возможность вовремя исправить допущенные при заливке ошибки.

При наличии в составе пластичных добавок вся прослойка застывает равномерно, не образуя трещин и щелей, при этом значительно увеличивается устойчивость к температурным пикам.

Главным условием качественного состава является полная совместимость с элементами, входящими в состав смеси, низкий уровень летучести и высокая степень выносливости перед растворителями.

ВИДЕО: Как отличается состав с пластификатором и без него

Для чего применяют смеси?

Компонент применяется для решения определенных проблемных вопросов. В первую очередь, он регулирует уровень текучести и подвижности бетонной смеси. Это дает возможность при укладке раствора, избежать образования пустотных зон и в результате получить монолитную структуру.

Добавка повышает адгезию бетонных элементов непосредственно между собой и металлическим армированием. Она способствует сокращению воздушных ячеек в жидкой смеси, тем самым увеличивая эксплуатационный срок службы, прочностные характеристики и водонепроницаемость.

Кроме того, смесь повышает барьер замерзания жидкости, которую впитывает бетон. Таким образом, застывший раствор не подвергается разрушению из-за влияния низкого температурного режима.

Даже визуально заметна разница между обычным бетонным раствором и тем, в котором присутствуют пластификаторы

На данный момент, строительный рынок предлагает широкий ассортимент различных добавок, однако не все изделия способны качественно выполнять функцию по своему предназначению. В связи с этим, строители разрабатывают разнообразные способы, чем заменить пластификатор для бетона.

Разновидности пластификаторов для бетона

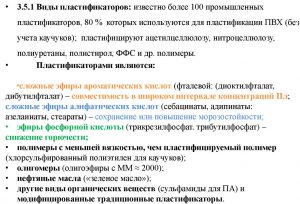

Выделяют 2 критерия классификации – по происхождению входящих в состав компонентов и по принципу действия.

По происхождению элементов выделяют:

- органические;

- органоминеральные;

- неорганические.

Первый вариант состава включает масла как производные нефтяной переработки, отходы лесообрабатывающей и агрохимической промышленности.

Во второй к ранее перечисленным добавляются минеральные добавки.

В третью группу добавляют формальдегиды и/или нафтолсульфокислоты, значительно повышающие качественные характеристики бетона.

По принципу действия пластификаторы разделяют на следующие группы:

- Модифицирующие компоненты, задача которых заключается в усилении прочностных характеристик готового состава.

Ускорители для затвердения бетона

- Морозоустойчивые – эти вещества также увеличивают прочность, но уже по отношению к критическим температурам. При проведении работ в зимнее время они не дают замерзнуть раствору еще до того, как он равномерно уляжется.

- Суперпластификаторы замедляют процесс застывания, что особенно актуально при транспортировке жидких масс в бетономешалках. За счет такого ингредиента увеличивается эластичность и подвижность.

- Аэропродуцирующие добавки, за счет которых масса наполняется воздухом. Уже застывший раствор внешне напоминает пористый шоколад. При этом влага попадает в поры и даже при замерзании не повреждает поверхностный слой.

- Самоуплотняющиеся добавки – этот компонент используется для заливки конструкций с сильным армированием, когда обычный густой раствор может попросту не проникнуть.

Самодельные добавки

На протяжении долгого периода было разработано большое количество присадок, добавок и прочих составов для цементного раствора. Варианты, пришедшие из девятнадцатого века, предусматривают применение белка от куриных яиц, из двадцатого – добавление гашеных известняковых элементов. На сегодняшний день при создании смеси в домашней обстановке используют порошок для стирки или другие подобные средства.

Чтобы подобрать наиболее подходящий вариант, рассмотрим несколько рецептов, как создать пластификатор для раствора своими руками.

Способ 1: Шампунь или мыльный раствор

Вводить мыло в жидком виде нужно в момент затворения, соблюдая пропорции: 220-250 мл мыльного вещества на 50 кг цементного раствора (стандартный объем мешка).

Пошаговая инструкция создания пластификатора для бетона своими руками:

- Растворите мыло, шампунь в воде.

- Постепенно высыпайте в раствор цемент, не переставая мешать компоненты.

- Когда мешок скрепляющей смеси будет полностью погружен в воду, перемешивайте консистенцию до тех пор, пока она не станет однородной без примеси комков.

- После этого можно заливать смесь в формы или опалубку.

Важно знать, при добавлении мыльного компонента необходимо уменьшить порцию воды, ровно на столько, сколько миллилитров было использовано шампуня. Иначе бетонный раствор будет затвердевать на три часа дольше положенного.

Способ 2: Порошок для стирки

Порошок нужно предварительно растворить в воде и вводить при затворении цемента. На один мешок бетона для последующего применения, предполагается 100-170 гр. стиральной смеси.

Порошок, мыло или шампунь всегда вводят только в момент затворения – не раньше, но и не позже

- Растворите необходимое количество стирального ингредиента в теплой воде.

- Постепенно высыпайте в жидкость цемент и одновременно производите помешивание.

- Доведите массу до однородности, без примеси цементных комков и заполняйте ею формы для блоков или опалубки.

Рекомендации и недостатки:

Важно учитывать тот фактор, что мыльные вещества необходимо смешить в первую очередь с водой, только потом в жидкость добавлять цемент. Это дает возможность исключить появление пены, которая может нивелировать свойства бетонного раствора.

Мыльные компоненты, входящие в состав пластификатора, вытесняют солевые вещества на поверхность. Это приводит к образованию сильных разводов. Шампунь не позволяет образоваться микро-ячейкам в бетонном составе, что значительно усложняет миграцию воды по бетонной смеси. Впоследствии бетонная стена при контакте с влажностью быстро намокает и появляется вероятность образования плесени или грибка.

Способ 3: Гашеная известь

Гашеная известь-пушонка – еще, чем можно заменить производственный пластификатор. Она придает смеси улучшенную клейкость, пластичность, увеличивает сцепление и действует как антибактериальное вещество, предотвращающее образование плесени.

Гашеная известь в качестве добавки

Как и в первых случаях, пушонку в количестве 15-20% от общего объема раствора, смешивают с водой, после – с цементом.

Способ 4: Клей ПВА

Данная технология имеет широкий ряд применения в строительной сфере. Добавление клея ПВА позволяет повысить прочностные характеристики, устойчивость раствора перед влажностью и улучшить его подвижность.

Рекомендуется использовать 200 гр. клея на одно ведро цементного раствора.

Другие добавки в бетон

Наряду с готовыми и самодельными смесями, строители используют ряд дополнительных компонентов. В их числе:

Противоморозные вещества

Наиболее популярным вариантом считается хлористая соль – хлорид натрия или хлорит кальция. Вещества способны сильно занизить температурный режим замерзания воды в растворе. Однако в данном случае, соль одновременно будет замедлять и его схватывание.

Следует знать, что использование солевых смесей запрещено при работе с армированными элементами, поскольку они способствуют образованию коррозии.

Ускоритель затвердевания

Используется при необходимости быстрого застывания смеси. Строительная химия не способна значительно ускорить процесс твердения. Поэтому, чтобы уменьшить затраты времени, предназначенного для высыхания бетона, следует применить технологию обработки насыщенным паром. Для осуществления данного процесса требуется специальное оборудование или электропрогрев бетонной конструкции с опалубкой.

Ускорение затвердевания бетонных смесей

Микроармирующие вещества

Используются в качестве альтернативы армирующей сетки. Также возможно применение в виде дополнительного укрепления будущего сооружения. Для решения задачи зачастую используют фибру следующего вида:

- Металлического;

- Полиэфирного;

- Стекловолокнистого;

- Полипропиленового.

Создать компоненты в домашних условиях невозможно, поэтому армирование следует производить при помощи металлического волокна.

Цены на продукцию

Если строитель не уверен в своих силах, что он сможет правильно подготовить, лучше не рисковать и купить пластификатор для бетонной смеси.

Если требуется произвести формовочные изделия из железобетона или монолитов, специалисты рекомендуют приобрести модификацию С3, стоимость на которую варьируется от 60 руб./кг.

Для создания стяжек или обустройства кладки лучше применить пластификатор, предназначенный именно для бетона по цене от 70 руб./кг.

ВИДЕО: Как приготовить правильный бетон

Как легко сделать пластификатор для цементного раствора своими руками: пропорции, чем заменить

Бетон и раствор в больших объемах используются во время ремонтных и строительных работ. Если не включать в состав смесей пластификатор для цемента, то со временем в залитых массивах и кладке могут появляться расколы и трещины.

Перед тем, как выбирать подходящие добавки, необходимо изучить все существующие виды присадок и их основные функции.

Эксплуатационные характеристики смеси улучшаются за счет ее модификации с помощью входящих в состав специальных компонентов. В зависимости от вида добавки она способна изменять гидратацию цемента в положительную сторону, устойчивость к отрицательным температурам, повышает эластичность.

- снижают концентрацию и насыщение влагой;

- в процессе гидратации уменьшают усадку;

- способствуют тому, что формы заполняются составом легче, и упрощается процесс кладки;

- делают так, что раствор цемента, подготовленной заранее, храниться дольше;

- производят профилактику растрескивания;

- создают возможность, чтобы арматура из стали лучше контактировала с составами;

- повышают прочность конструкции;

- уменьшают требуемое количество воды;

- способствуют тому, что раствор меньше расслаивается;

- создают более подвижные смеси.

Ускорители

Цементные растворы твердеют быстрее, если в их состав добавляют специальные химические вещества, ускоряющие процесс. Процесс гидратации начинается в момент, когда в частицы цемента проникает вода, и продолжается даже спустя несколько месяцев. При этом увеличивается прочность материала.

Когда влага выводится из бетона слишком быстро или остается внутри его, он начинает крошиться и терять прочность. Чтобы нормализовать процесс, нужно прогреть раствор или применять химические добавки.

- кальция хлорид;

- нитрат кальция;

- нитрит-нитрат кальция;

- нитрит-нитрат-хлорид кальция;

- сульфат натрия;

- нитрат натрия;

- тринатрийфосфат;

- хлорид натрия.

Производители на рынок поставляют ускорители схватывания следующих марок: Реламикс, Addiment, Релаксор, Конкрит-Ф, Форт УП-2 и др.

- Работах в холодное время, в сочетании с электроподогревом.

- В процессе производства сборных элементов, плитки и других штучных фасонных ЖБИ. Износостойкость и прочность, внешний вид продукции улучшается, появляется возможность обойтись меньшим количеством форм за счет сокращения времени твердения.

- Необходимости уменьшить время оборачивания опалубки при заливке монолита.

- Сокращенных в 2-3 раза сроках строительства.

- Создании легких бетонов без снижения прочности и изменения соотношения воды и цемента в составе.

Замедлители

При больших объемах строительства возникают трудности при состыковке залитых ранее участков со свежим раствором. Чтобы смеси для штукатурки, бетонирования, клей КМЦ не успевали застывать, используют специальные добавки, увеличивающие время схватывания.

- снижаются расходы на вибрирование;

- подвижность улучшается, соответственно, можно производить укладку при температурах до +30°С;

- уменьшается количество цемента;

- отсутствует расслоение;

- усадка снижается;

- прочность повышается;

- готовая конструкция имеет лучшую поверхность;

- рабочие находится в более комфортных условиях благодаря отсутствию вибрационных шумов.

- Добавки химические — нитрилотриметиленфосфоновая кислота (НТФ), глюконат натрия, цитрат натрия.

- Составы из нескольких компонентов, продающиеся в готовом виде, — SikaPlast 520 N, замедлитель фирмы «Промснаб» из Кемерово, Линамикс, FREM LINAS 200 жидкий.

- Отходы пищевой промышленности — кормовая сахарная патока, молочная сыворотка.

Чтобы производить работы по технологии «мытый бетон» для производства рельефных декоративных форм, используют специальные замедлители — гели или жидкости:

- DRC 6 — замедлитель архитектурный;

- Pieri VBA Bio 2 — биоразлагаемый состав;

- Чистый бетон — гель-замедлитель для отделочных слоев;

- гель G-05.

Воздухововлекающие

Чтобы в толще бетона образовались микропоры диаметром около 0,05 см, применяются добавки, которые вовлекают в смесь необходимое количество воздуха. Такая структура нужна для повышения морозостойкости.

- Снижения плотности готовых конструкций.

- Возможности использовать крупнозернистый заполнитель вместо кварцевого песка.

- Снижения расхода пористых материалов и водосодержания смеси.

- Улучшения звуко- и теплоизоляции.

- Уменьшения расслоения во время перевозки.

- Облегчения придания формы раствору (повышение удобоукладываемости по сравнению со смесью без добавок).

Чаще всего в качестве такой добавки используют Винсол. Его получает после нейтрализации смолы деревьев.

- Синтетические поверхностно активные вещества;

- Древесный пек (омыленный);

- Древесную омыленную смолу.

- Соли нефтяных или лигносульфоновых кислот.

- Полученные из протеинов соли.

- Соли органических сульфокислот.

- Бисил Цел — производится компанией «Доризо», Испания.

- Мылонафт — состав продается в металлических или деревянных бочках. Представляет собой пасту, которая содержит не менее 70% сухого вещества.

- Смола древесная омыленная (СДО) — продается в бумажных мешках в твердом виде. К цементу добавляется в пропорции 0,1-0,3%.

- ЦНИИПС-1 — поставляется в бумажных пакетах в пастообразном виде.

- СПД — 40% водный раствор поставляется в железнодорожных цистернах. К сухому цементу добавляется в пропорциях 0,005-0,025%.

- СНВ — смола нейтрализованная воздухововлекающая. От массы цемента вводятся в состав бетона в значении 0,005-0,05%.

Противоморозные

Присадки этого типа нужны, чтобы адаптировать стройматериалы к холодным погодным условиям. В современных условиях строительство многих объектов продолжается в зимний период за счет использования модификаторов.

- ХК — результат взаимодействия кальция и соляной кислоты. Применяется в конструкциях без арматуры, потому что вызывает ее коррозию.

- НКМ, НК+М — смесь нитрата кальция и мочевины.

- М — мочевина. Замедляет схватывание.

- НН, ННК — нитрат и нитрит-нитрат кальция. Ускоряют схватывание в мороз. Имеют антикоррозийное действие. Ядовиты.

- НК — нитрат кальция. Изменяет время твердения.

- П — поташ (карбонат кальция). Даже при — 30°С бетон хорошо схватывается.

Суперпластификаторы

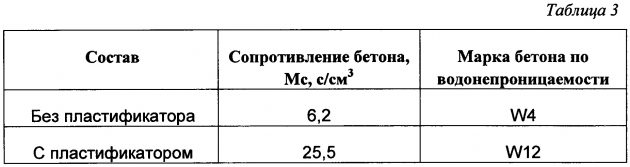

Многих интересует, суперпластификаторы — что это такое. Эти присадки представляют собой органические или синтетические вещества анионоактивного типа с множеством полярных групп и их смеси. Такие добавки в растворах продлевают срок их жизни, повышают подвижность бетонов в 3-4 раза.

От массы цемента предел содержания добавок — 0,7-1,5%. Для высокоалюминатных цементов доза должна быть выше, так как от алюминатности зависит подвижность бетона.

Применение суперпластификаторов приводит к экономии цемента до 50 кг/м³. При этом увеличиваются характеристики прочности до 25%.

Добавки 1 группы используются на заводах ЖБИ, чтобы получить нужную удобоукладываемость смеси. Сокращаются затраты на производство, ускоряется набор прочности и оборотистость форм.

Суперпластификатор С-3 и аналогичные ему вещества является водным раствором соли, в состав которой входят 30-40% сухого продукта. Последний получают из нафталина и серной кислоты.

Правила изготовления

Добавлять пластифицирующие присадки в бетон или раствор нужно с соблюдением пропорций и последовательности ввода:

- Только в готовую бетонную смесь следует вливать поливинилацетатный клей. Проникновение влаги в раствор уменьшится, если на ведро бетона расходовать стакан ПВА.

- Порог твердости будет выше за счет замедления гидратации, когда на мешок цемента добавить 100-150 г порошка для стирки в момент затворения состава. Порошок предварительно разводят в воде.

- Для работ внутри здания берут пропорцию 1:1 гашеной извести и цемента. При фасадной штукатурке понадобится смесь с 20% содержанием извести. Швы кладки будут более гладкими, улучшится равномерность нанесения, и станет проще производить сложные манипуляции с раствором. Увеличится его клейкость. Бетон приобретает дополнительную эластичность. Кроме прочего, состав получит высокие бактерицидные способности.

- Бетон может твердеть на 2-3 часа быстрее, если в начале смешивания ввести на мешок портландцемента (50 кг) стакан (200 г) шампуня или мыла в жидкой форме. Можно готовить бетонную смесь за меньшее время в больших объемах.

Но в сельской местности в условиях фермерского хозяйства использовать яйца (например, битые) в роли присадок к раствору будет разумно. Органические вещества в составе желтка позволяют зданиям стоять на протяжении столетий.

Технологические особенности

При использовании в качестве модификаторов для кладочного раствора и цементной штукатурки подручных или самостоятельно изготовленных средств есть вероятность столкнуться со следующими проблемами:

- После введения мыла на бетонной поверхности усиленно вымывается соль. Поэтому нельзя исключить появление разводов белого цвета.

- Некоторые свойства связующего цемента могут меняться под воздействием присадок. От этого способны варьироваться и сроки твердения состава. Их становится трудно точно спрогнозировать.

- Улучшаются условия для образования плесени за счет нарушения структуры раствора после введения мыла. Оно связывает жидкость в бетоне и не дает ей мигрировать.

- Нагрузка на фундамент растет, и бетон набирает большую плотность, когда уменьшается образование микропор внутри монолита. Этот процесс возникает после добавления моющих средств. Раствор в этом случае быстрее садится.

- Присадки для модификации могут не дать нужного эффекта, если их не вовремя вводить. Это следует делать в начале замеса, так как щелочная среда, получающаяся от мыла, может изменить свойства смеси.

- Пена образуется более сильно при применении моющих средств и замесе состава в электрической бетономешалке. Процесс приготовления раствора нужно будет периодически прерывать, дожидаясь осадки пены.

Принцип действия

Чтобы правильно использовать пластификаторы, нужно понимать механизм их работы. Части смеси, рассматриваемой как система, имеющие одинаковые качества и состав, и с помощью поверхности разделения отделенные от остальных элементов, являются фазой.

Удельная поверхность (суммарная) частиц увеличивается с уменьшением размера. В свою очередь при увеличении поверхности взаимодействующих элементов у химических реакций повышается качество.

Компоненты строительных растворов — пылеобразный мелкий цемент и относительно него крупный песок, к которым при смешивании добавляют в воду. Силы сцепления, действующего на границе раздела фаз в поверхностном слое воды между молекулами, создают большое поверхностное натяжение. Это приводит к разнородно и неполному смачиванию цемента при затрудненном растекании жидкости по поверхности.

При одинаковом количестве воды вязкость раствора сильно увеличивается, когда принимающие участие в химических реакциях поверхность цемента (удельная) в свою очередь растет. Это возможно, если в смеси образуются все более мелкие фракции цемента за счет распада крупных частиц при нейтрализации их электрических зарядов, имеющих разную полярность.

Отдельно для каждого раствора и выбранной добавки следует рассматривать возможность изменения скорости гидратации. Различные виды поверхностно активных веществ и цемент взаимодействуют по-разному.

Чем можно заменить

В Москве и других больших городах приобрести недорого любую добавку просто. При работе в отдаленных районах и отсутствии присадок в продаже выход из положения существует.

- Для придания раствору водоотталкивающих свойств, увеличения его прочности и подвижности нужно добавить в состав клей ПВА. Понадобится 200-250 г клея на 10 л смеси.

- Еще одним вариантом подобрать замену заводскому пластификатору для цементного раствора своими руками — это добавить гашеную известь. Ее следует подмешивать в бетон не более 20%. В этом случае снизится вероятность появления трещин, повысится пластичность. Изделия, например, тротуарная плитка станут устойчивыми к резким сменам температур, их поверхность будет гладкой, ровно, прочной. Если в качестве присадки используется известь, то другие вещества применять вместе с ней нельзя.

- Можно влить в раствор немного средства для мытья посуды. На 12 кг цемента (ведро) понадобится 2 ст. л. бытовой химии. Получившаяся при размешивании пена, обволакивая частицы связующего и наполнителя в растворе, сделает его эластичным.

- Увеличить подвижность строительных смесей способен стиральный порошок. При этом большее пенообразование дает состав для ручной стирки — менее дорогой. 2 ст. л. на ведро цемента будет достаточно.

- Чтобы сэкономить, подойдет жидкое мыло. Оно продается в 5-литровых бутылках. Лучше брать не самое дешевое средство. Пропорции — 2 ст. л. на ведро с цементом. Аналогично всыпают измельченное на терке для овощей твердое хозяйственное мыло.

Как сделать своими руками

Можно приготовить пластификаторы для растворов цементных своими руками. Лучше всего для этого воспользоваться предназначенными для разведения порошкообразными препаратами.

- использовать горячую воду (+70…+90°C) в количестве, указанном на этикетке;

- растворять порошок, добавляя воду и помешивая;

- продолжая периодически мешать, дать смеси настояться 2-3 часа.

Порошок хранится дольше, чем жидкий раствор, в 2 раза. Другие добавки стоит вводить только после того, как раствор настоится.

Требуется взболтать готовый состав перед вливанием в воду для затворения.

Техника безопасности всегда должна быть в центре внимания человека, работающего со строительной химией. Нельзя забывать о необходимости пользоваться респиратором, спецодеждой с длинными рукавами, очками и резиновыми перчатками.

Как сделать пластификатор для бетона своими руками

При возведении сооружений в бетон добавляют специальные добавки. Эти вещества улучшают физико-химические свойства раствора. Смеси, выпускаемые промышленными предприятиями, сразу готовы к использованию.

При частном строительстве применение готовых добавок является экономически нецелесообразным. В этом случае используют изготовленный своими руками пластификатор для бетона. Применение подручных материалов позволяет снизить стоимость строительных работ.

Для чего нужны добавки в раствор

Пластификаторами называют поверхностно-активные вещества. Они служат для улучшения физико-химических свойств раствора. Предназначены для повышения пластичности смеси.

Применение пластификатора для бетона позволяет:

- повысить пластичность раствора;

- снизить расход воды;

- увеличить подвижность смеси;

- повысить адгезионные качества состава;

- предотвратить расслоение наполнителей;

- увеличить термостойкость смеси;

- повысить водонепроницаемость бетона;

- увеличить трещиностойкость;

- продлить срок годности состава.

К сведению. Самой эффективной добавкой является сульфитно-спиртовая барда. Вещество получают путем переработки древесной целлюлозы. В своем составе содержит сложные органические и минеральные кислоты.

Добавки могут быть использованы в качестве готовых смесей либо в качестве отдельных компонентов.

Разновидности пластификаторов

В зависимости от способа производства, пластификаторы для бетона различают:

- Промышленные (профессиональные).

- Приготовленные в домашних условиях.

Промышленные вещества используют для повышения пластичности и текучести раствора в больших количествах. Состоят из органических и неорганических веществ. Изготавливают на промышленных предприятиях и химических комбинатах.

Характеризуются эффективностью и полной готовностью к применению. Выпускают в виде водных растворов в плотно закрытой таре. Основным недостатком является высокая стоимость.

Среди отечественных производителей широкую известность получила продукция ООО «Научно-исследовательский институт железобетона» и ЗАО «Полимод».

Среди зарубежных производителей широкую популярность получили компании BarwaSam (Польша), Sika (Швейцария).

Самодельные компоненты изготавливают в домашних условиях из подручных средств.

Чем можно заменить профессиональные добавки

Для снижения себестоимости бетона пластифицирующие компоненты изготавливают своими руками. В качестве исходных материалов используют:

- моющие средства и стиральные порошки;

- гашеную известь (пушонку);

- силикат натрия (жидкое стекло);

- клеящий состав на основе поливинилацетата.

Изготовление пластификатора на основе моющих средств

Для изготовления пластификатора из моющих средств применяют жидкое мыло, средства для мытья посуды, шампуни, гели для душа.

Особый эффект от их применения получают в жаркую погоду. Поверхностно-активные вещества при высоких температурах окружающей среды создают влагонепроницаемую пленку на поверхности застывшего изделия. Пленка защищает бетон от испарения влаги и растрескивания в результате его усушки.

Совет. Стиральный порошок добавляют в растворенном виде перед основным замешиванием. В качестве основного компонента используют порошок для машин-автоматов. Такой порошок отличается низким пенообразованием.

Пластификатор из жидкого мыла вносят в самом начале процесса перемешивания. Приготовленный раствор выдерживают несколько минут для оседания пены.

Достоинствами составов подобного рода является низкая стоимость, высокая эффективность, простота изготовления и применения. К недостаткам относят высокое пенообразование.

Пластификаторы из различных добавок

В качестве самостоятельно приготовленных смесей применяют дешевые и легкодоступные материалы.

Гашеная известь

Известь используется для повышения биостойкости и трещиностойкости раствора. Готовые изделия долгие годы не подвержены гниению и разрушению грибковыми микроорганизмами.

К недостаткам извести относят существенное снижение прочности готовых образцов. Наибольшее распространение известь получила для производства штукатурных работ.

Жидкое стекло

Раствор силикатного клея ускоряет процесс застывания бетона. Жидкое стекло повышает влагонепроницаемость и огнестойкость конструкций.

Недостатком материала является быстрая схватываемость. Инструменты после каждого применения клея требуют тщательной и трудоемкой очистки.

Клей ПВА

Раствор клея ПВА повышает адгезионные качества бетонной смеси. Материал применяют для приготовления стяжек при устройстве полов. Особая структура полимерных веществ в несколько раз повышает эластичность и трещиностойкость раствора.

Пропорции для изготовления бетона с добавками

Для изготовления пластификаторов для бетона на основе моющих средств вносят от 200 до 400 мл средства на 100 килограмм цемента. Стиральный порошок добавляют в смесь из расчета 200–300 грамм на такое же количество цемента.

Количество гашеной извести зависит от видов работ. При производстве работ внутри помещений пушонку добавляют из соотношения 1:1. При выполнении работ на открытом воздухе это соотношение составляет 1:6.

Раствор силикатного клея смешивают в соотношении 1:50 или 2–10% от объемной массы бетонного раствора. Превышение указанных показателей приводит к быстрому схватыванию раствора. Высокая скорость затвердевания приводит к его растрескиванию.

Смесь на основе поливинилацетата вносят в количестве 5–10 литров на 1 кубометр раствора. Данное соотношение используют при устройстве стяжек. Для укладки тротуарной плитки и бордюра пластичность смеси повышают добавкой клея в количестве 10–20 литров на 1 м 3 бетона.

Изготовленные своими руками пластификаторы для бетона используются при производстве небольших объёмов работ при возведении неответственных конструкций. Наибольшую эффективность показали при изготовлении ленточных фундаментов легких хозяйственных построек.

Самостоятельно изготовленные компоненты предпочитают при укладке тротуарной плитки и устройстве полов. Применение таких добавок позволяет на 5–10% уменьшить стоимость 1 м 3 бетона.

Для производства большого объема работ при строительстве сложных, ответственных сооружений целесообразно применять профессиональные составы.

Видео по теме: Пластификатор для бетона

Царапины на акриловой ванне – как убрать

Купить акриловую ванну – ещё полдела. Не менее важно сохранить её внешний вид в подобающем состоянии. И если почистить акрил довольно легко, то вот убрать царапины с поверхности стенок уже немного сложнее. Возникать они могут по самым разным причинам, даже на первый взгляд незначительным. Поэтому очень важно знать, как убрать царапины с акриловой ванны, чтобы предупредить полную порчу изделия.

Как убрать царапины на акриловой ванне

Прежде чем приступить к выполнению работ по удалению дефектов с акриловой ванны, нужно обязательно провести ряд подготовительных мероприятий. Если проигнорировать этап подготовки ванны к мероприятиям, то результат может оказаться совсем не тот, который вы ожидаете.

Подготовка поверхности

Прежде всего, акриловую ванну необходимо тщательно помыть. Для этого можно использовать не только щётки, но и специальные средства, в том числе дезинфицирующие. Особое внимание нужно уделить именно царапинам, так как в них чаще всего скапливается грязь и бактерии. Далее необходимо выполнить следующие действия:

- промыть ванну чистой тёплой водой;

- обезжирьте повреждённый участок специальной смесью;

- хорошо просушите поверхность, на которой присутствуют царапины (можно использовать фен).

Как только поверхность акриловой ванны прошла подготовку, можно приступать непосредственно к удалению царапин на покрытии.

Удаление мелких и глубоких царапин на акриле

Мелкие дефекты вполне удаляются с помощью войлочного материала. Он не способен повредить акрил, но может легко отполировать покрытие. Движения должны совершаться вкруговую. Для незначительных дефектов подходят:

- автомобильная полироль;

- специальный маскирующий карандаш.

Если же царапины на акриле глубокие, то без профессиональных средств вам не обойтись. В строительных магазинах можно приобрести специальные наборы, которые включают:

- шпатель;

- жидкий акрил или эпоксидный состав.

Далее поверхность ванны следует зачистить с помощью наждачной бумаги. Для этого идеально подойдёт бумага с показателями зернистости от 80. Причём чтобы улучшить результат, лучше начинать с минимального значения, постепенно увеличивая его. Например, в начале лучше применить наждачную бумагу с зернистостью 80, а завершить – 2000. Как только поверхность станет матовой, её следует вновь обезжирить и просушить.

Как только вы проделали указанные действия, можно приступать к основным работам:

- нанесите на царапину жидкий акрил (или эпоксидный состав);

- максимально выровняйте массу, равномерно распределяя её по всей поверхности повреждённого участка;

- оставьте на 24 часа до полной просушки;

- как только состав полностью высох, его нужно отшлифовать с помощью мелкозернистого наждака;

- нанести специальную полироль для придания блеска.

Как избежать царапин на акриле

При эксплуатации акриловой ванны очень важно соблюдать меры предосторожности, которые предотвратят появление на покрытии царапин, сколов и других дефектов. Для этого следует знать несколько правил, которые сохранят акрил в его первоначальном виде:

- Не ставьте в ванну тазики, вёдра, банки и любые другие предметы, которые с лёгкостью оставляют на покрытии дефекты. Если же ванна используется иногда именно для таких целей, то приобретите резиновый коврик и ставьте посторонние предметы исключительно на него.

- При чистке не используйте грубые щётки и металлические скребки. Акрил хоть и характеризуется прочностью, всё же подобное обращение обязательно даст свой результат в виде царапин, сколов и трещин.

- Не применяйте порошковые абразивные средства для мойки, так как действуют они аналогично металлическим щёткам, оставляя после себя мелкие дефекты.

- Если ванна часто используется для купания животных, то и в этом случае нужно обязательно использовать коврик, так как когти домашнего питомца могут аналогично испортить покрытие.

Избавиться от царапин с акриловой ванны сравнительно легко. Большинство мелких дефектов поддаются ремонту и не требуют вызова специалистов. Но не менее важно соблюдать правила по уходу за акриловым покрытием, чтобы избежать появления видимых недостатков.

Как убрать царапины на ванне своими руками: рассмотрим вместе

Согласно исследованиям маркетологов, 80% рынка сантехники занимают товары из акрила. Легкий, износостойкий, недорогой материал стал массово применяться для изготовления сантехнических изделий на рубеже ХХ века и быстро завоевал популярность.

Виды повреждений

Ванна в повседневной жизни используется очень интенсивно, ведь каждый член семьи посещает ее как минимуму 2 раза в день. Естественно, что ежедневная эксплуатация и подчас беспечное отношение к уходу за изделием приводит к появлению видимых, которые портят внешний вид емкости для мыться. Для стальной ванной характерны следующие повреждения:

-

Царапины. Царапины появляются на поверхности эмали в результате использования абразивных моющих средств и чистки ванны жесткими щетками. Эти небольшие дефекты приводят к появлению сколов.

Царапина на ванной

Сколы. Они появляются на эмалированной поверхности из-за больших весовых нагрузок и точечных механических воздействий, например, падений предметов с высоты.

Трещины. Эмаль покрывается сеткой мелких трещин в результате многократных резких перепадов температуры, а также из-за механических нагрузок.

Трещина в стальной ванне

Пожелтение. Желтеть белая эмаль начинает из-за низкого качества водопроводной воды. Если в воде наблюдается повышенное содержание солей металлов, оттенок ванны со временем изменится, а отмыть ее будет сложно.

Ржавые подтеки. Они обычно появляются вокруг металлической фурнитуры сантехнических приборов в виде ярких, оранжевых пятен.

Обратите внимание! Если на ванне появились перечисленные дефекты, то нужно всерьез задуматься о ее восстановлении. Маленькие, едва заметные глазу повреждения без «лечения» приводят к полному выводу оборудования из строя, потому состояние емкости для мытья из стали не нужно запускать.

Причины возникновения дефектов

При многочисленных достоинствах полимер обладает одним серьезным недостатком – низким уровнем сопротивляемости к механическому и химическому воздействию. Например, если продолжительное время мыть поверхности акриловой ванны кислотно – щелочным средством, поверхность деформируется.

Еще один негативный фактор – контакт с абразивами. Длительного применения жесткой щетки при чистке акриловой ванны достаточно для возникновения дефектов различной степени тяжести.

Как убрать царапину на акриловой ванне – наиболее часто задаваемый вопрос. Конечно, если акриловой ванне нанесен невосполнимый ущерб, лучше обратиться к помощи специалистов. Незначительные повреждения легко удаляются своими руками в домашних условиях.

Мелкие царапины

По времени ремонт мелких царапин занимает 20 – 40 минут в зависимости от площади поврежденных участков. Для подготовки поверхности необходимо выполнить действия:

- ополаскивание чаши теплой водой;

- нанесение моющего средства на 3 – 6 минут;

- удаление моющего средства салфеткой;

- ополаскивание чаши;

- высушивание дефектных участков.

Перед тем, как убрать царапину на акриловой ванной своими силами, необходимо купить материалы для выполнения работ:

-

полироль для пластмассы – имеется и в строительных, и автомагазинах;

Полироль для полимерных материалов.

Полироль для полимерных материалов.

наждачная бумага, зернистость 2500, 1200.

Абразивный листовой материал для шлифовки.

Абразивный листовой материал для шлифовки.

карандаш для акриловых ванн

Для ремонта мелких царапин можно использовать штрих корректор Cramer.

Для ремонта мелких царапин можно использовать штрих корректор Cramer.

Существует два способа восстановления покрытия – шлифовка или заполнение царапин специальным составом. Первый вариант дешевле, но с каждым разом уменьшается толщина стенки ванны из литьевого акрила или верхнего слоя ПММА в сэндвиче. Второй способ дороже, ванной нельзя будет пользоваться четверо суток после проведения работ.

Технология ремонта абразивным материалом выглядит следующим образом:

- вначале производится грубая шлифовка шкуркой 1200 зернистости;

- затем выполняется тонкая шлифовка наждачкой 2500 зернистости;

- завершает процесс полировка фланелевой тряпкой, пропитанной полиролем.

Производитель Cramer выпускает малый ремкомплект, позволяющий заделывать мелкие царапины. В него входит наждачная бумага и полировочная паста Acryl Star.

Паста для полировки Acryl Star.

Паста для полировки Acryl Star.

Процесс реставрации покрытия карандашом принципиально отличается от предыдущего варианта:

- ремонтный состав сметанообразного состояния наносится на поцарапанную поверхность кисточкой, входящей в комплект штрих-корректора;

- однокомпонентная краска со специальными свойствами разравнивается до полного заполнения царапин;

- по истечении суток производится шлифовка шкуркой 2500 зернистости, полировка фланелью.

Наждачная бумага понадобится в любом случае. Полироль стоит от 130 рублей за баллон, тюбик пасты Акрил Стар обходится в 8 раз дороже. Средняя стоимость штрих-корректора Cramer Alpine White 12 мл составляет 700 рублей.

Причины появления повреждений

Стальная ванна обладает достаточно длительным сроком службы, в течении которого она сохраняет эксплуатационные качества, однако внешний вид изделия после 5-7 лет службы разительно отличается от нового. Существует 3 основных фактора, влияющие на состояние стальной емкости для мытья: качество самого прибора, качество водопроводной воды, а также нарушение рекомендацию по использованию и уходу за ванной.

Скол от падения предмета

Наиболее распространёнными причинами появления дефектов на поверхности эмали считают:

- Использование для чистки изделия агрессивными моющими средствами, в состав которых входят сильнодействующие кислоты. Такие составы разъедают эмалированную поверхность, в результате чего она становится шероховатой, ломкой, легче впитывает загрязнения.

- Мытье ванны щетками, губками, не предназначенными для изделий из стали, оставляющими глубокие царапины.

- Нарушение рекомендованного температурного режима при использовании емкости для мытья.

- Удары и падения тяжелый предметов с высоты, из-за которых появляются сколы эмали.

- Слив в ванну бытовых и пищевых красителей, которые впитываются в эмаль, оставляя трудно смываемые пятна.

Важно! Заводская эмаль, которой покрыта стальная ванна, достаточно крепкая, гладкая, блестящая. В процессе производства она проходит процедуру обжига в результате чего становится «запеченной». Сколы на ней появляются из-за маленькой толщины стенок емкости для мытья, которые легко деформируются при любом воздействии. Опытные мастера рекомендуют приобретать изделия с толщиной металла не менее 4 мм, так как у них риск повреждения эмали намного меньше.

Поэтапная подготовка к реставрации

Прежде, чем заделать скол на ванне, следует определиться с последовательностью работ.

I этап. Очищение. Поврежденный участок хорошо промыть, используя средства для удаления грязи. В крайнем случае поможет жидкость для мытья посуды. Затем надо пролить водой и просушить.

II этап. Обезжиривание. Жировые отложения могут проникнуть в поры материала изделия. Поэтому следует применить ацетон или растворитель для тщательной очистки. После этого насухо вытереть поверхность или использовать фен.

III этап. Распределение автошпаклевки по пораженному месту (лучше воспользоваться двухкомпонентной: в нее входят шпаклевка и отвердитель, которые тщательно перемешиваются). Затем аккуратно замазать скол на ванне резиновым шпателем. При большой глубине выбоины требуется нанесение грунтовки в несколько слоев. Каждый ряд обязательно просушивайте феном. Завершающий шаг этапа — шлифовка наждачной мелкозернистой бумагой и протирка отслоившихся крошек.

Примечание: стоит присмотреться к автоэмалям и шпаклевкам светлых тонов (финишную лучше не брать, она быстро стирается). Они устойчивы к деформации, к перепадам влажности и температуры, что важно для емкости для мытья.

IV этап. Покраска. Чтобы восстановить полностью глянцевое покрытие, можно использовать эмаль для автомашин. Заранее определитесь с оттенком цвета. Вокруг зашпаклеванного участка стоит наклеить малярный скотч (или использовать трафарет), чтобы было удобнее красить.

Восстановление с использованием эмали

Существует много методов борьбы с дефектами на акриловой поверхности. Если появились царапины в ванной, как убрать такое повреждение помогает эмалевая краска.

Она наносится исключительно на обезжиренную поверхность. Для этого необходимо затереть проблемную зону:

- наждачной бумагой;

- спиртом (растворителем).

Перед нанесением состава на акриловую ванну его следует хорошо встряхнуть. Эмаль должна ложиться тонким слоем. Краска полностью высыхает в течение 24 часов. В это время наполнять чашу водой нельзя.

Помимо эмалевой краски, для удаления дефектов на акриловой поверхности можно воспользоваться специальными аэрозолями. Они наносятся на участки, предварительно очищенные сначала хозяйственным мылом, а затем ацетоном.

Сколы

Удалить скол шкуркой, конечно, не получится. Здесь нужны более серьезные меры.

До того, как приступить к процессу, необходимо приобрести набор для ремонта акриловых ванн. Комплект включает все необходимое для того, чтобы убрать царапину:

- инструкция,

- наждачная бумага,

- полироли,

- восстановитель,

- одноразовые салфетки,

- перчатки,

- аппликатор.

Внутри скола более эффективным считается метод мокрой шлифовки. С этой целью следует бумагу слегка увлажнить.

Сам процесс несложен, но требует четкого следования инструкции:

- Глубокий скол со всех сторон последовательно обрабатывается тремя видами шкурки – от наиболее крупной (№600) до мелкозернистой.

- Далее зачищенная часть ополаскивается, высушивается строительным или бытовым феном и обезжиривается спиртом.

- Этап шпатлевания. Аппликатором равномерно нанести восстановитель. Слой выровнять до уровня заводского покрытия.

- После того, как завершится процесс полимеризации, зашкурить отремонтированную область.

Время застывания жидкого акрила не менее 4 – 5 часов.

Глубокие царапины и прожиги

Ремонтные составы позволяют устранить царапины на акриловой ванне сложного типа глубиной 1 – 2 мм. Фактически это шпаклевка с высоким содержанием акрила на основе полимерной смолы.

Шлифовать плоскость с глубокой царапиной бесполезно, так как это грозит стачиванием слоя целиком. Поэтому применяется классическая технология шпаклевания поверхности, но используется специальный состав, структура которого после отвердевания максимально напоминает лист акрила.

Ремкомплект для реставрации акрила.

Ремкомплект для реставрации акрила.

Прежде, чем замазать царапину на акриловой ванне собственными силами, необходимо купить ремонтный состав, выполнить стандартную подготовку поверхности, описанную в предыдущем пункте (помыть, высушить, обезжирить). Чтобы отремонтировать сантехническую чашу из акрила, необходимо выполнить последовательность действий:

-

малярным скотчем оклеивается периметр дефектного участка;

Нанесение малярного скотча.

Нанесение малярного скотча.

Внимание: Для акриловых ванн с грязеотталкивающим покрытием полировальная паста производителя Cramer непригодна.

Устранение трещин

Ремонт трещин проводится тем же восстанавливающим составом, речь о котором велась выше. Работы ведутся по аналогичному принципу. Однако при устранении трещин необходимо учитывать ряд важных нюансов. Восстановление акрила ведется следующим образом:

- Повреждение расширяется и полируется с помощью наждачной бумаги.

- С двух сторон от трещины просверливаются отверстия глубиной до 1 мм. Они нужны для того, чтобы дефект со временем не начал увеличиваться в размерах.

- Обрабатываемая поверхность обезжиривается спиртом.

Далее работы ведутся, согласно описанной ранее схеме. Приведенный способ удаления трещин с акриловой ванны пригоден при условии, если длина дефекта не превышает нескольких сантиметров. В ином случае восстановление ванны ведется по алгоритму, который будет описан в разделе про устранение пробоин.

Все элементарно: приобретите спецнабор для ремонта

Для восстановления покрытия можно собрать компоненты по отдельности. А еще выгоднее купить универсальный набор для ремонта влажных помещений. Помимо эмали, шпаклевки, в него зачастую включают шпатель, наждачку. При правильном применении быстро и легко можно устранить всякое небольшое повреждение. А инструкция в этом поможет. Плюс в том, что быстро и надежно будет сделан ремонт.

Видео-инструкция

Как самому быстро убрать мелкие и глубокие царапины на акриловой ванне

Акриловые ванны заменили старые чугунные купели. И этому есть масса причин – эстетичные, гладкие, практичные покрытия выпускают в различных цветовых и размерных решениях.

Но при всех достоинствах у материала есть существенный недостаток – покрытие легко оцарапать. Разберемся, как устранить дефекты в домашних условиях своими руками.

Почему образуются трещины и царапины

Полимерный материал обладает низкой степенью сопротивляемости к механическим, химическим воздействиям. Например, если долго чистить ванну щелочными или кислотными составами, покрытие деформируется.

При чистке абразивами образуются трещины. Применяя жесткие щетки, интенсивно оттирая грязь со стенок, через некоторое время хозяин столкнется с необходимостью восстановления покрытия. На акриловой поверхности остаются пятна от краски, вмятины от ударов, надавливания с усилием.

Мастера предлагают различные техники восстановления полимерного слоя. Способ зависит от вида и размера дефекта.

Начинают работы всегда с подготовки:

- ванну ополаскивают теплой водой;

- наносят мыльный состав (можно для мытья посуды без абразивов);

- через 10 минут смывают мыльную смесь;

- обезжиривают полимерный слой спиртом без растворителей;

- протирают насухо.

Участки с дефектами просушивают особенно тщательно.

Чем и как заделать мелкие царапины

Для работы приобретают ремонтный набор:

- полироль для пластмассы – субстанцию в баллоне продают в строительных, автомобильных магазинах;

- наждак № 1200, 2500;

- специальный карандаш для акриловой ванны.

Мнение эксперта

Владислав Пономарев

Инженер-конструктор, изобретатель

Для малозаметных мелких царапин или их сетки применяют штрих-корректор Cramer.

Для устранения дефектов используют две техники – шлифовку или заполнение специальным составом. Шлифовка быстрее и дешевле, но уменьшает толщину стенки, через некоторое время шлифовать будет попросту нечего.

Заполнение трещин – более длительный процесс. Ванну не используют примерно 3-4 суток, давая составу хорошо просохнуть. Но зато это качественный ремонт, без уменьшения полимерного слоя.

Шлифовку делают так:

- Сухую поверхность дефекта шлифуют шкуркой зернистостью 1200. Выравнивают трещины так, чтобы не было ступенчатых переходов на другую плоскость.

- После обработки грубым наждаком шлифуют бумагой № 2500.

- Затем обрабатывают полиролем. Наносят состав на мягкую ветошь и полируют зону обработки.

Заполнение карандашом выполняют так:

- разводят ремонтный состав до консистенции сметаны;

- обрабатывают поверхность дефектов кисточкой (идет в комплекте);

- разравнивают краску так, чтобы она заполнила царапину, но без избытка;

- через сутки шлифуют шкуркой № 2500, обрабатывают полиролью.

Сразу пользоваться ванной нельзя, ждут полной просушки состава. Срок сушки указан на упаковке ремонтного набора.

Ремонт глубоких царапин и прожженных мест

Специальный ремонтный состав устраняет царапины глубиной до 2 мм. Субстанция представляет собой акриловую шпаклевку на основе полимерной смолы. Глубокие царапины и прожоги не шлифуют, поскольку придется стачивать весь полимерный слой.

Применяют технику шпаклевания поверхности в классическом варианте. Единственное отличие от стандартной шпаклевки – после высыхания смесь идентична листу акрила.

Заделку царапин выполняют после подготовки ванны, алгоритм работ:

- Оклеивают периметр дефекта малярным скотчем. Шлифуют зону дефекта наждаком № 1200. Это делают для получения шероховатой поверхности, которая лучше сцепляется со шпаклевочным составом;

- Зону дефекта обеспыливают сухим способом (пылесосом, специальной щеткой). Протирают салфеткой со спиртом для обезжиривания.

- Смешивают ремонтный состав по инструкции от производителя. Ремсостав для восстановления полимерных ванн продают в магазинах.

- Наносят шпаклевку резиновым шпателем. Выравнивают. Через 30-40 минут снимают скотч, через сутки шлифуют шкуркой № 2500 и полируют.

После обработки ванну не используют минимум 3-4 суток. Точное время просушки состава указывают на упаковке. Для ванн с грязеотталкивающим слоем полироль Cramer не подходит.

Заделка трещин

Сквозные трещины ремонтируют сразу же после обнаружения. В противном случае под малейшей нагрузкой дефект расползется по всей плоскости.

- после подготовительных работ зону дефекта ошкуривают;

- высверливают два отверстия так, чтобы центр каждого был на противоположной стороне трещины – это надо для создания зоны равномерного давления;

- глубина отверстий идентична глубине трещины, то есть они могут быть и не сквозными;

- трещину расширяют на глубину дефекта;

- обезжиривают дефект салфеткой со спиртом;

- разводят по инструкции ремонтный состав и заделывают трещину;

- через сутки смесь шлифуют, полируют.

Сушат трещины дольше, чем царапины. К периоду времени от производителя добавляют еще 5-7 часов.

Как заделать пробоины на акриловой ванне

Дефекты заделывают специальными ремонтными комплектами. В набор входят наждак, полировальная паста, двухкомпонентная смола, лист стекловолокна. Принцип работы – наложение заплаты на зону дефекта.

- Обеспечивают двухсторонний доступ к зоне пробоя. Заплату ставят с наружной стороны, внутреннюю плоскость заделывают ремонтным составом.

- Края пробоины обрабатывают и зачищают. Смешивают два компонента смолы, нанося смесь на наружную поверхность, и выкладывают заплату из стекловолокна. Заплату вырезают с учетом припусков за края примерно 1-1,5 см.

- Покрывают заплату смолой. Наносят смесь трижды с промежутком в 3 часа. Каждый последующий слой шире предыдущего на 2 см. Третий слой наносят по периметру шире пробоины на 6 см.

- После полной просушки смолы и шлифовки покрытия реставрируют внутреннюю поверхность ванны. Шпаклюют смесью, выравнивая плоскость. После высыхания шлифуют наждаком № 2500, полируют.

Мнение эксперта

Владислав Пономарев

Инженер-конструктор, изобретатель

Делать заплатку изнутри ванны нельзя. Слой акрила будет меньше допустимой нормы, эксплуатационный срок такого изделия предельно мал.

Ремонт расслоения

Также встречается проблема расслоения листов. Если изделие из сэндвича ПММА+АБС, верхний лист часто отходит от нижнего армирующего слоя.

Дефект убирают так:

- снимают весь верхний лист акрила без демонтажа армирующего слоя АБС, наносят акриловую ремонтную мастику, шлифуют;

- прокалывают пузырь, в пространство между листами выдавливают полимерный клей из шприца, прижимают участок утяжелителем, дают просохнуть.

Мнение эксперта

Владислав Пономарев

Инженер-конструктор, изобретатель

Демонтаж верхнего листа выполняют при условии, что между покрытиями попала вода. Второй способ выполняют только при условии отсутствия влаги, иначе клей не засохнет.