Как выбрать поликарбонат для теплицы, с максимальной эффективностью

Устойчивые урожаи во многих регионах нашей страны возможно получить только при использовании технологий защищенного земледелия. Поликарбонат является наилучшим материалом для теплиц и парников. Сооружения такого рода нередко возводятся владельцами приусадебных участков и сельхозпредприятий самостоятельно без привлечения специалистов. В таких условиях возникает закономерный вопрос, как выбрать поликарбонат для теплицы наилучший по соотношению цены и качества. Ассортимент панелей на рынке велик и не каждый из них подойдет для возведения подобных сооружений.

Какой вид поликарбоната лучше всего подходит для теплиц?

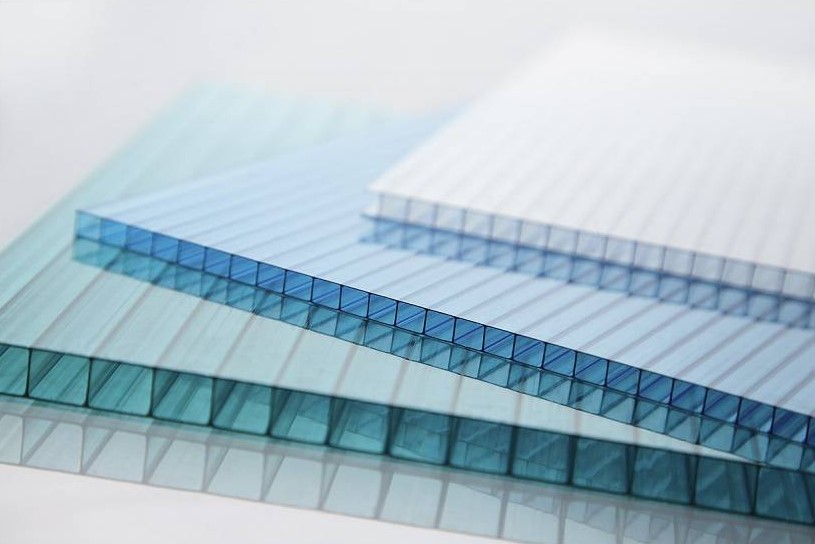

Для принятия взвешенного решения по данному вопросу необходимо разобраться в свойствах и технических характеристиках данного материала. Промышленность выпускает две разновидности поликарбоната: монолитный и сотовый, последний как раз и применяется для строительства теплиц. Такие панели по своим параметрам наилучшим образом соответствуют всем требованиям, что предъявляются к кровельным материалам для подобных сооружений.

До появления на рынке сотового поликарбоната для данных целей применялись силикатное стекло и полиэтиленовая пленка.

Использование сотового поликарбоната имеет ряд преимуществ перед вышеперечисленными материалами:

1. Небольшой удельный вес листа.

В зависимости от вида панели ее масса не менее чем на порядок ниже, нежели у стеклянного листа такого же размера.

2. Высокая механическая прочность.

Сотовый поликарбонат при ударах не рассыпается на отдельные фрагменты как стекло и не склонен к разрывам как полиэтиленовая пленка.

3. Устойчивость к климатическим условиям.

Высокая стойкость материала к климатическим воздействиям: значительные колебания температур, дождь и снег.

4. Низкая теплопроводность.

Низкая теплопроводность и как следствие отличные изоляционные свойства, что значительно снижает затраты на обогрев теплицы.

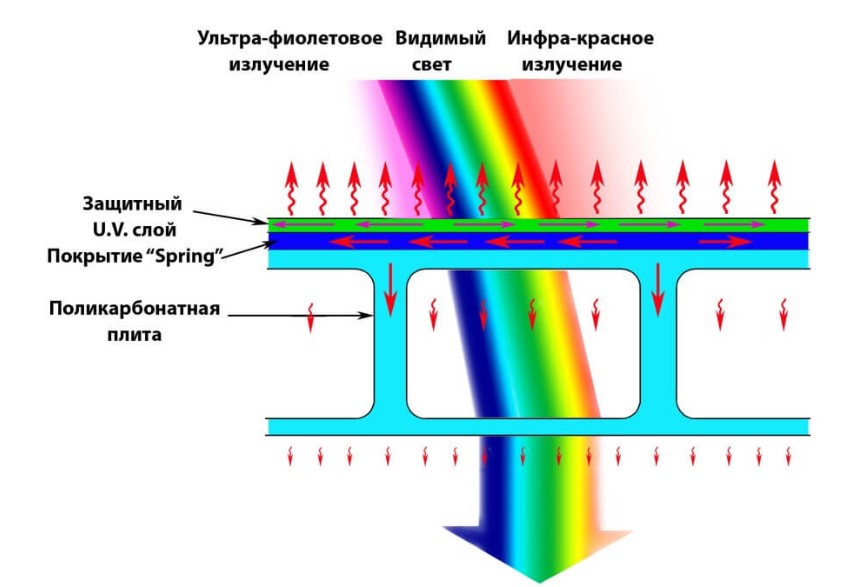

5. Светопроницаемость и защита от ультрафиолета.

Превосходная светопроницаемость панелей у отдельных видов свыше 86% и надежная защита от жесткого ультрафиолета.

6. Высокая пластичность материала.

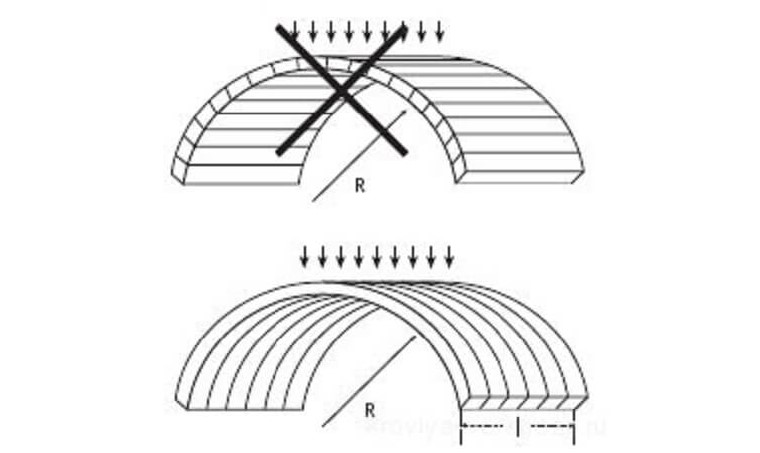

Пластичность материала: в процессе установки он может изгибаться до определенного диаметра и находится в таком положении в течение длительного времени.

Сотовый поликарбонат отличается долговечностью, при условии правильного подбора и монтажа панелей срок службы составляет 10 лет и более без существенного изменения свойств.

Немаловажным фактором в пользу выбора сотового поликарбоната в качестве материала для теплиц является и финансовая сторона дела. Он значительно дешевле стекла, а с учетом высокой долговечности его применение выгоднее использования полиэтиленовой пленки. Помимо прямого эффекта от выбора сотового поликарбоната в качестве материала для теплиц существуют и побочные.

Применение этих панелей позволяет использовать несущие каркасы с меньшим запасом прочности, что позволит сэкономить немалые средства при возведении такого рода сооружений. Сотовый поликарбонат в силу своих уникальных технических характеристик получает все большое распространение при строительстве теплиц.

Устройство и основные характеристики сотового поликарбоната

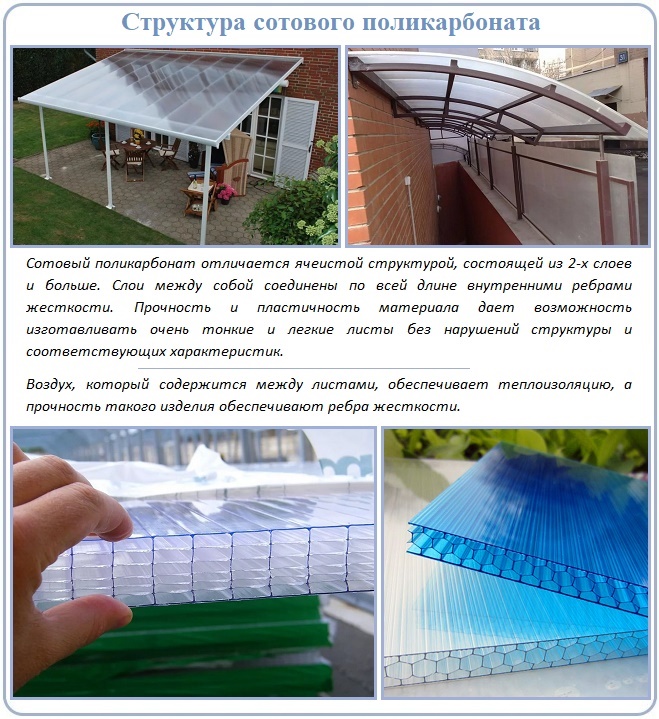

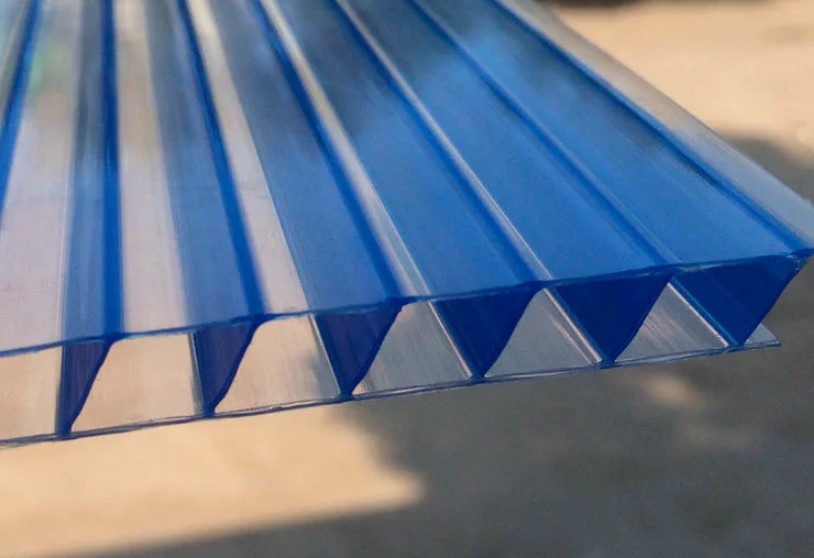

Уникальность свойств сотового поликарбоната определяется двумя основными факторами: сотовой структурой и химическим составом материала. Поликарбонат такого типа представляет собой многослойную панель с поперечными перегородками, обеспечивающими ее достаточную прочность и жесткость. Соты в поперечном сечении листа могут иметь прямоугольную и треугольную форму в разных комбинациях.

Общее количество слоев в материале может быть от двух до четырех в зависимости от его толщины и вида.

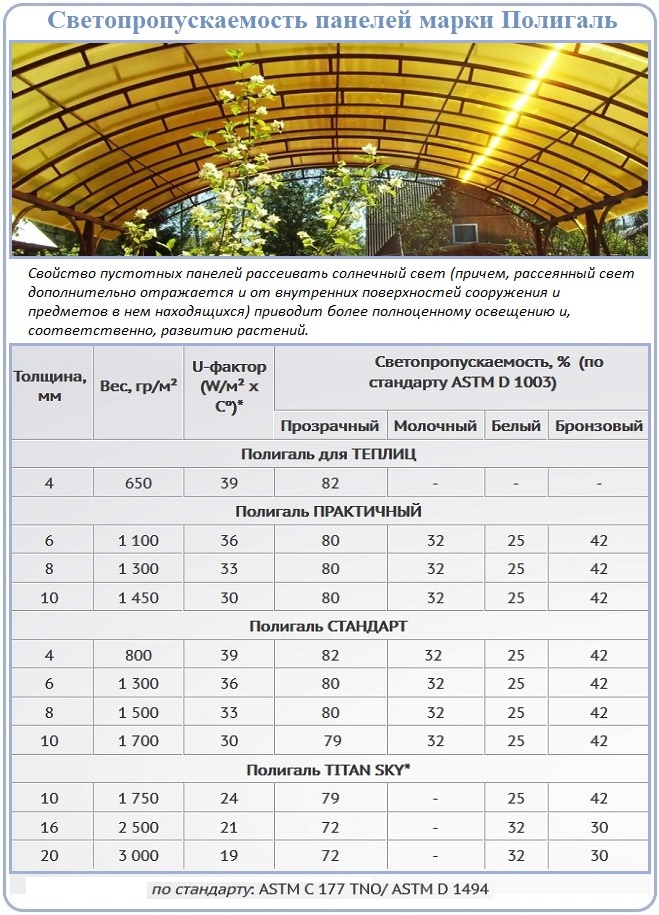

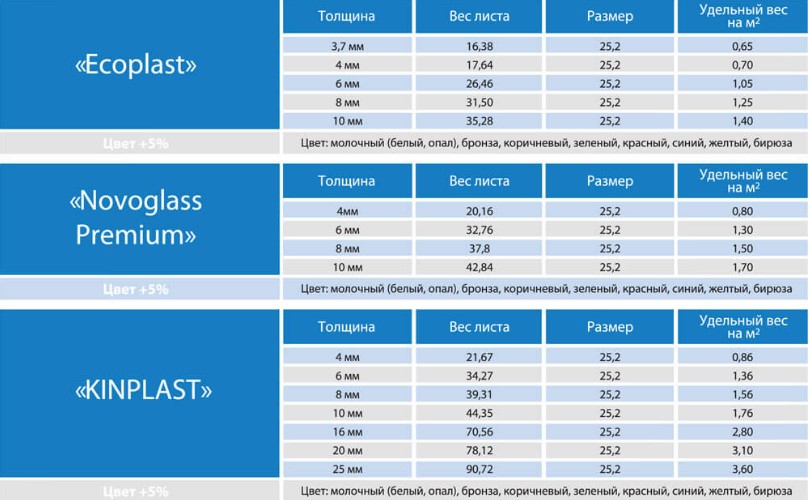

Основные технические характеристики наиболее распространенных разновидностей сотового поликарбоната представлены в таблице:

| Толщина листа, мм | 4 | 6 | 8 | 10 | 16 | 20 | 25 |

| Длина и ширина панели, мм | 6000 (12000)×2100 | ||||||

| Удельный вес материала, кг/м 2 | 0,8 | 1,3 | 1,5 | 1,7 | 2,7 | 3,0 | 3,5 |

| Теплопроводность листа, м 2 ×°C/ Вт | 0,24 | 0,27 | 0,28 | 0,29 | 0,42 | 0,56 | 0,68 |

| Светопропускание, % | 83 | 82 | 82 | 80 | 76 | 51 | 58 |

| Радиус изгиба листа минимальный, м | 0,7 | 1,05 | 1,5 | 1,75 | 2,8 | 3,5 | 4,4 |

| Изменение свойств при искусственном старении материала, усл. лет | 10 | 20 | 30 | ||||

Анализ данных приведенных в таблице позволяет сделать некоторые заключения, облегчающие процесс подбора материала для теплиц.

Наиболее существенными характеристиками для сотовых поликарбонатов, используемых при строительстве теплиц, являются следующие:

- светопропускание;

- термическое сопротивление теплопередаче;

- удельный вес;

- механическая прочность;

- срок службы.

Несложное сравнение параметров для разных видов панелей позволяет однозначно определить прямую зависимость перечисленных характеристик от толщины листа. Исходя из результатов данного исследования, можно сделать вывод, что эксплуатационные характеристики этого материала будут напрямую зависеть от данного параметра.

Оптимальная толщина поликарбоната для разных видов теплиц

Определяющим фактором в том, какой поликарбонат выбрать для теплицы является толщина панели, от которой напрямую зависят ее технические характеристики. Одним из важнейших показателей для кровельного материала теплицы является светопропускание. Панели, толщина которых более 10 мм, поглощают и рассеивают от четверти до половины светового потока. Данное обстоятельство отрицательно скажется на освещенности теплиц и станет причиной для снижения урожайности.

Второй по значимости фактор для теплиц термическое сопротивление материала теплопередаче, которое возрастает с увеличением толщины поликарбоната. Это позволяет уменьшить расходы на обогрев теплицы и соответственно себестоимость продукции. Но, как уже было сказанно выше, увеличение толщины будет негативно влиять на светопропускание. Следующей характеристикой панели учитываемой при определении ее оптимальной толщины является механическая прочность.

Зачастую в целях экономии при изготовлении теплиц применяется 4-мм сотовый поликарбонат. Такое вполне допустимо, в случае если панели действительно качественные и их толщина соответствуют номинальному показателю. Отдельные производители в целях снижения себестоимости допускают уменьшение этого параметра до 3,5 – 3,8 мм. На глаз это незаметно, однако в процессе эксплуатации возможно преждевременное разрушение материала под ветровой нагрузкой или вследствие накопления снежной массы. От использования такого сотового поликарбоната лучше отказаться.

При определении оптимальной толщины сотового поликарбоната учитываются следующие факторы:

- Особенности конструкции каркаса (радиус закругления дуг и расстояние между ними, а также между поперечными профилями).

- Климатическая зона региона, где возводится теплица.

- Наличие системы обогрева и период использования сооружения по прямому назначению.

Как показывает практика, для теплиц используется сотовый поликарбонат толщиной в 4, 6 и 8 мм. В отдельных случаях применяются 10 – мм панели для достаточно крупных постоянно действующих сельскохозяйственных сооружений. Более толстые листы уменьшают светопропускание и сильно увеличивают нагрузку на каркас, что делает их применение нецелесообразным.

Защитные свойства поликарбоната от ультрафиолетового излучения

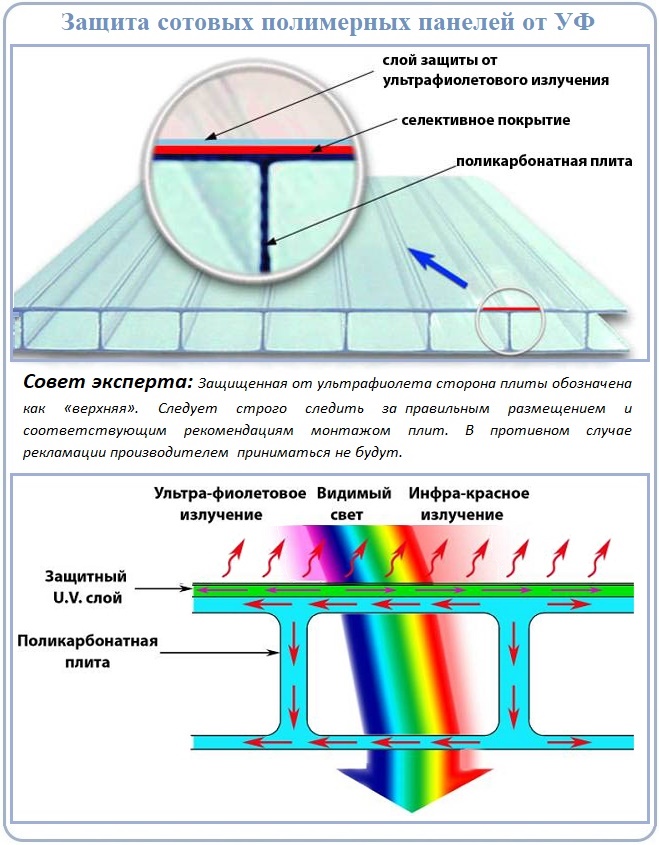

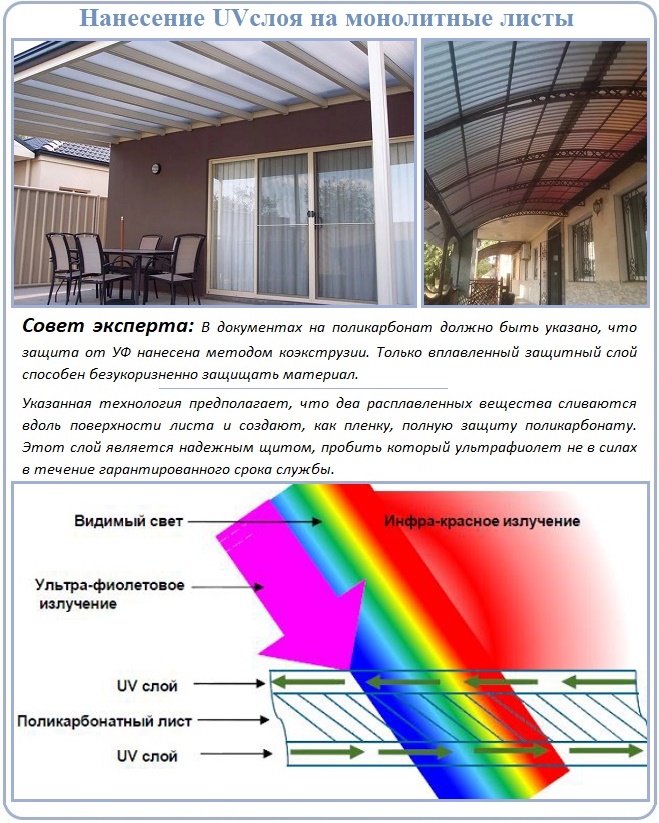

Поликарбонат сам по себе подвержен деструктивному воздействию ультрафиолетовых лучей, которые при длительном воздействии разрушают полимер. Для защиты от таких фотохимических процессов на одной или обеих поверхностях поликарбоната методом соэкструзии наноситься слой свето стабилизирующего вещества.

Толщина данного покрытия составляет от 0,0035 до 0,006 мм и этого вполне достаточно для предохранения листа от разрушения. Защитный слой наносится в процессе производства материала и в результате происходит его частичная диффузия в основу. Взаимопроникновение светостабилизатора и поликарбоната исключает их расслаивание, что способствует увеличению срока службы материала.

1. Сотовый поликарбонат обеспечивает надежную защиту растений от воздействия наиболее опасного для них жесткого ультрафиолета. Излучение данной части спектра поглощается и рассеивается панелями.

Ультрафиолетовые лучи задерживаются слоем фото стабилизирующего вещества и этого вполне достаточно для надежной защиты растений от губительного излучения.

2. Информация о наличии свето стабилизирующего слоя отражается в документации и на упаковочной пленке. Определить на глаз наличие защитного покрытия невозможно и не следует верить недобросовестным поставщикам, утверждающим о введении таких добавок в расплав гранулята при производстве панели.

Таким образом, пытаются продавать низкокачественный материал пригодный только для внутренних работ.

Размер листа наиболее подходящий для теплицы

Промышленность выпускаем два основных типа панелей габариты, которых зависят от толщины листов. Размер листа сотового поликарбоната составляет в ширину 2100 мм и в длину 6000 и 12000 мм, при допустимом отклонении от номинального значения в поперечном направлении не более 3 мм в продольном не свыше 10 мм. Это необходимо учитывать при выборе кровельного материала для теплицы.

С целью рационального и наиболее полного использования материала без обрезков и остатков при изготовлении каркасов теплиц следует учитывать такие факторы:

1. Длину дуг силовой конструкции рекомендуется делать равной 3, 4, 6 и 12 м, что позволит избежать поперечных стыков между отдельными листами.

2. Расстояние между несущими элементами подбирается таким образом, чтобы стыки приходились на профили. Это существенного увеличивает прочность кровли теплицы.

3. При изготовлении или выборе готовых дуг учитывается минимально допустимый радиус закругления, который зависит от толщины листа.

4. При возведении теплиц со скатными крышами и вертикальными стенами следует рассчитывать их размеры так, чтобы лист в 6 или 12 м делился без остатков.

Учет всех вышеизложенных рекомендаций позволит возвести прочную и долговечную теплицу, которая в процессе эксплуатации не потребует ремонта и каких-либо дополнительных затрат.

Обратите внимание, что монтаж сотового поликарбоната на раму теплицы осуществляется таким образом, чтобы соты шли вдоль ската. На торцах теплицы лист крепят так, чтобы соты шли вертикально. Это обеспечит удаление конденсата из сот и продлит срок службы материала.

Цвет листа поликарбоната для теплиц

Компании производители сотового поликарбоната предлагают большой ассортимент панелей разных расцветок. Выбор цвета листового поликарбоната для устройства теплиц определяется в первую очередь назначением данного сооружения. В нем производится выращивание растений, которым нужен солнечный свет определенного спектра и интенсивности.

Для теплиц и парников используется прозрачный сотовый поликарбонат с максимальным светопропусканием. Для панелей толщиной в 4 и 6 мм этот показатель составляет до 85 %. Применение окрашенных листов нецелесообразно, поскольку это негативно отразиться на развитии растений и, в конечном счете, на урожайности культур.

Порядок выбора поликарбоната в магазине

Прежде, чем отправится в магазин для покупки данного материала, следует определиться, какой поликарбонат нужен для теплицы.

Заказчик должен точно знать следующие характеристики нужных ему панелей:

Толщина листа. Обычно для возведения теплиц применяется сотовый поликарбонат толщиной от 4 до 10 мм, и его величина определяется проектом. При выборе материала можно произвести замер данного параметра при помощи штангенциркуля. Значительное отклонение от заявленного значения в меньшую сторону, как правило, свидетельствует о низком качестве листа.

Наличие свето стабилизирующего покрытия. Особое внимание следует уделить наличию у приобретаемого сотового поликарбоната защитного покрытия от ультрафиолетового излучения. Проверить это возможно только документально и найти данную информацию можно в сертификате соответствия. Кроме того, на защитной пленке указывается, какой стороной лист должен быть обращен к солнцу.

Цвет материала. Для монтажа теплиц необходимо использовать исключительно прозрачный сотовый поликарбонат.

Требуемое количество панелей разных типоразмеров. Уточните у продавца наличие необходимы вам размеров материала.

Приобретение качественного сотового поликарбоната позволит возвести надежную теплицу, пригодную для сезонного или круглогодичного использования. Следует помнить, что дешевые материалы обычно делаются из вторичного или некачественного сырья и с нарушением технологий. Малоизвестные производители также часто предлагают продукцию сомнительного качества. Специалисты рекомендуют покупать сотовый поликарбонат тех торговых марок, что зарекомендовали себя с положительной стороны.

Как покрыть теплицу поликарбонатом и не допустить ошибок при монтаже

Появление гибких и прозрачных полимерных материалов стало настоящим прорывом в деле тепличного строительства, в котором раньше в качестве покрытия применялось хрупкое стекло или недолговечная полиэтиленовая плёнка. Но, не владея знаниями о технологии монтажа, невозможно справиться с такой задачей, как покрыть теплицу поликарбонатом, чтобы она эффективно выполняла свои функции и служила долго. Ошибки в этом деле допускают даже опытные сборщики, поэтому небольшой ликбез по теме будет полезен всем владельцам загородных участков.

Как выбирать поликарбонат

Поликарбонат выпускается разной толщины и с разным количеством слоёв, соединённых друг с другом параллельными перегородками. Между ними и соседними пластинами листового пластика образуются заполненные воздухом длинные камеры или соты, поэтому материал называют сотовым поликарбонатом. Воздух, являющийся прекрасным теплоизолятором, делает его идеальным материалом для покрытия теплиц, парников, оранжерей и других лёгких построек, предназначенных для выращивания растений в условиях неустойчивого климата.

Решая, как правильно крыть теплицы поликарбонатом, в первую очередь нужно выбрать качественный материал с оптимальными для этого сооружения параметрами. Особое внимание стоит обратить на следующие показатели:

- Количество камер по толщине. Для теплицы вполне подходят однокамерные листы, состоящие из двух слоёв. Такую структуру имеет поликарбонат толщиной от 4 до 8 мм. В увеличении толщины или количества слоёв нет нужды, так как теплицы не испытывают больших нагрузок и при наличии надёжного каркаса легко выдерживают вес снегового покрова даже в северных регионах;.

Соответствие этих показателей описанным требованием гарантирует, что вы приобретаете качественный материал. Такой поликарбонат очень прочен и устойчив к механическим повреждениям, хорошо пропускает и рассеивает солнечный свет, смягчает резкие температурные перепады, не разрушается от воздействия солнечных лучей. Он доступен по цене, особенно по сравнению со стеклом, при этом обладает гибкостью, что позволяет решать такие задачи, как покрыть теплицу поликарбонатом своими руками полукруглую, скатную или с каплевидным арочным сводом. При этом данный материал прост в уходе и монтаже.

Также стоит обратить внимание на размеры листов, особенно если каркас уже готов и собран. Стандартная ширина сотового поликарбоната 210 см, а длина 6 или 12 метров. Хотя в крупных строительных гипермаркетах, таких, как Леруа Мерлен, продают листы длиной 3 метра.

Самый удобный типоразмер для полукруглой конструкции 210х600 см, он позволяет без остатка перекрывать дуги с шириной в основании около 3 метров и высотой более 2 метров. При этом длина теплицы зависит от количества таких полотен.

Но встречаются и другие геометрические параметры, разнящиеся по ширине от 100 до 125 см. Этот размер очень важен, так как стык двух соседних листов должен приходиться на ребро каркаса сооружения. Если заранее не продумать этот момент, при раскрое может получиться много обрезков.

Что учесть перед началом работы

Мало знать, как правильно покрыть теплицу поликарбонатом: этой работе предшествует строительство каркаса, от прочности и геометрических параметров которого зависит надёжность и долговечность всей конструкции. Поэтому перед началом работ, связанных непосредственно с укладкой покрытия, необходимо удостовериться, что проблем с несущей системой не возникнет.

Для этого каркас при необходимости укрепляют, устанавливая дополнительные вертикальные или горизонтальные ребра либо укосы. Затем с помощью угольника и рулетки перемеряют основные размеры, убеждаются в соответствии стоек и прожилин вертикальному и горизонтальному уровню, в параллельности рёбер, на которые будут приходиться стыки.

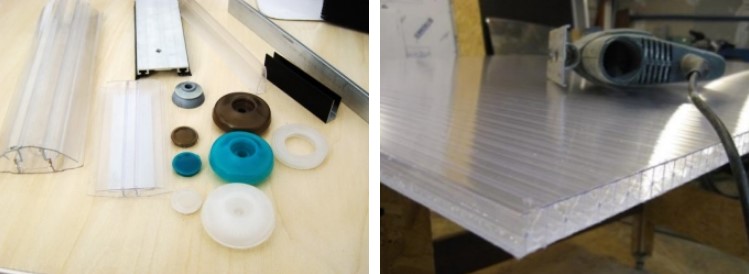

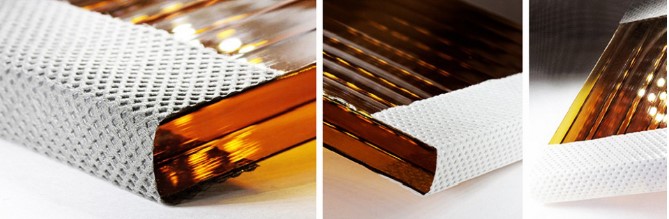

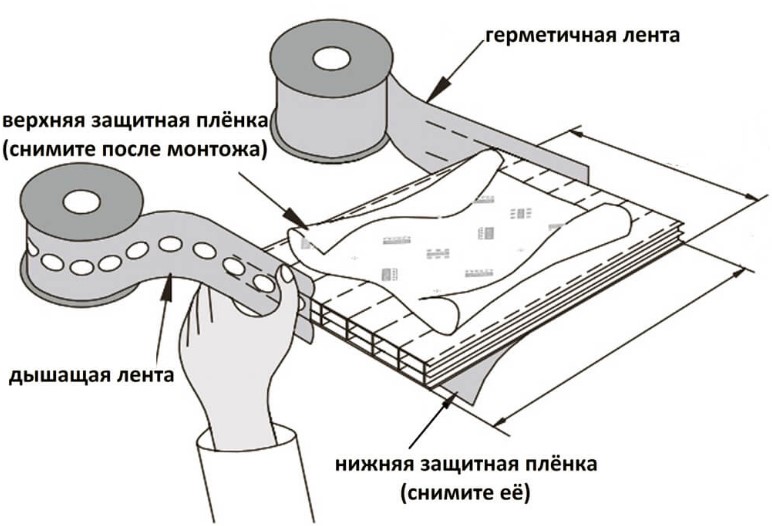

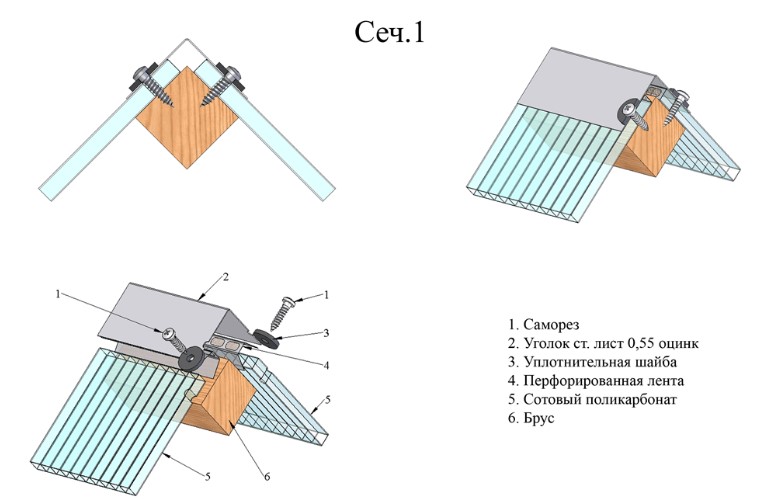

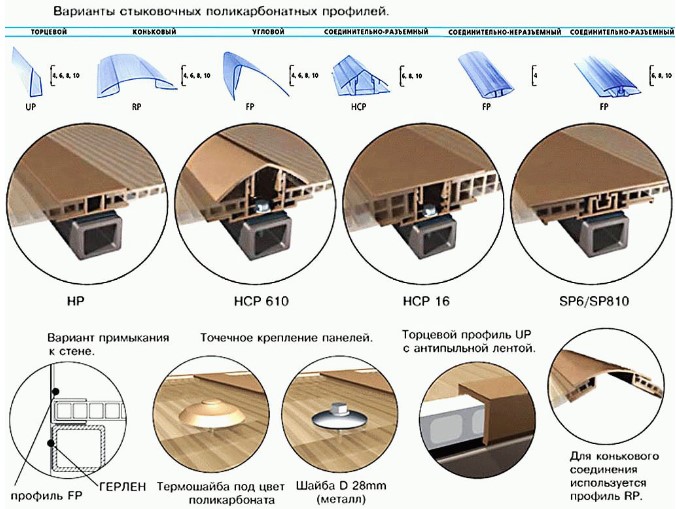

Так как на поперечном срезе воздушные каналы материала открыты, их перед установкой листов необходимо закрывать. Иначе в полость будет попадать пыль и мусор, заползать насекомые. Поэтому верхние срезы следует герметизировать с помощью специальной ленты и торцевого профиля, а нижние проклеить перфорированной лентой, которая не будет препятствовать стеканию из полостей конденсирующейся в них влаги. То есть, перед тем как покрыть теплицу домиком поликарбонатом своими руками, необходимо приобрести оба вида лент. Для арочных конструкций, не имеющих обращённых вверх срезов, достаточно только перфоленты.

Также рекомендуется приобрести соединительные профили и крепёжные элементы, речь о которых пойдёт ниже.

Что такое поликарбонат: особенности, технические характеристики и специфика выбора подходящего материала

В индустриальном и частном строительстве полимерные изделия стали применять еще в 70е прошедшего столетия. Полувековая практика доказала и на деле подтвердила многочисленные преимущества использования синтетической продукции. Однако не все еще знакомы с ее вескими приоритетами.

Более того, есть люди, вообще не представляющие, что такое поликарбонат, какими техническими характеристиками и технологическими плюсами он привлекает строителей, как в конструкциях и сооружениях работает совсем не новый, но не всем еще известный материал.

Чтобы получить полноценные ответы на интересующие вопросы, стоит разобраться со спецификой полимерного продукта и особенностями его производства.

Содержание

Разновидности строительного поликарбоната

Популярность и востребованность поликарбоната в строительстве обоснована рядом приоритетных качеств, свойственных только полимерным материалам. Его необычайная легкость сочетается с достаточно высокой прочностью и с устойчивостью к ряду внешних воздействий.

Полимерный листовой материал активно вытесняет хрупкое и тяжелое силикатное стекло. Его гораздо активнее и охотнее применяют в остеклении строительных конструкций.

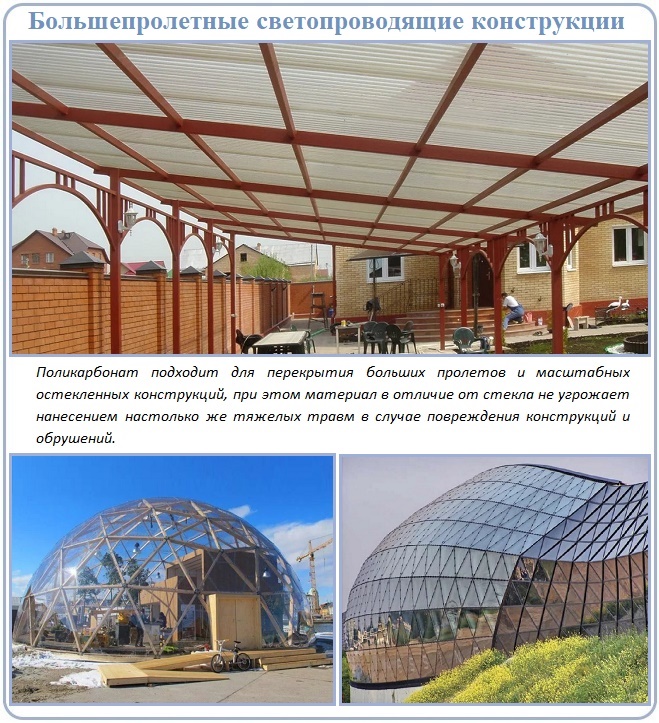

Используя поликарбонат, обустраивают террасы и оранжереи, сооружают навесы, козырьки над входными группами и крыши беседок. Служит кровельным покрытием, светопроводящим элементом панорамных окон, облицовкой стен.

Поликарбонат в отличие от стекла может держать довольно внушительную нагрузку без растрескивания и деформаций. Он подходит для перекрытия больших пролетов, не создает рискованных ситуаций, возникающих при разрушении масштабного панорамного остекления.

Материал синтетического происхождения не требует крайне бережного отношения во время транспортировки, доставки к месту работы и производства монтажных работ. Прост в обработке, не создает осложнений в раскрое. Во время работы с ним практически не бывает не пригодных для дальнейшего применения отходов и испорченных кусков.

По структурным показателям листовой поликарбонат делят на два подвида, это:

- Монолитный. Материал с монолитной структурой и равными характеристиками по всей толщине. На срезе лист выглядит как привычное нам стекло, но отличается в 200 раз большей прочностью. Гнется, правда до заданных производителем пределов.

- Сотовый. Материал с характерными «сотами», если смотреть на его срез. По сути, это два тонких листа, между которыми расположены дистанционные продольные перегородки. Они-то и формируют сотовую структуру, а также служат ребрами жесткости.

Обе разновидности подходят для формирования округлых поверхностей, что совершенно невозможно при использовании стекла. Но желающим реализовать интересную идею следует учитывать радиус изгиба, который обязательно указывается изготовителем материала в технической документации.

Получают оба вида материалов в результате поликонденсации двух химических компонентов: хлорангидрита дефинилопропана и угольной кислоты. Создается в итоге вязкая пластичная масса, из которой формируется монолитный или сотовый поликарбонат.

Для того чтобы получить полноценное представление об обеих разновидностях, разберемся со спецификой их производства и особенностями применения.

Монолитные поликарбонатные листы

Исходный материал для производства монолитного термопластического полимера поставляется в формате гранул. Изготовление проводится по экструзионной технологии: загружают гранулы в экструдер, где его перемешивают и расплавляют.

Размягченная равномерная массы продавливается через фильеру экструдера — плоскощелевое устройство, на выходе из которого получается полимерная плита равной толщины во всех точках. Толщина плитного поликарбоната варьирует от 1,5 мм до 15,0 мм. Одновременно с толщиной плите придают требующиеся габариты.

Монолитные полимерные плиты выпускают в обширном ассортименте, они отличаются:

- По светопроводящим качествам. Бывают прозрачными, пропускающими до 90% светового потока, и матовыми, практически не проводящими свет.

- По рельефу. Бывают плоскими и волнистыми. Полимерный прозрачный и не проводящий свет шифер это одна из разновидностей монолитного поликарбоната.

- По цвету. В предложенном покупателям изобилии торговых позиций есть материалы разнообразного колера.

Среди положительных качеств монолитного поликарбоната значится нулевое влагопоглощение. Он совсем не впитывает атмосферную воду и бытовые испарения, потому не гинет и не создает условия для расселения грибковых колоний.

Монолитный вариант не боится низких и высоких температур, отлично работает в широком диапазоне. В жаркую погоду, как и все полимеры, склонен к линейному расширению, что требуется в обязательном порядке учитывать при проектировании и проведении монтажных работ.

Сотовые поликарбонатные панели

Производство сотового полимерного материала отличается от изготовления монолитного собрата только формой фильеры. При продавливании через нее создается многослойный материал с длинными продольными каналами малого сечения.

В сформированных фильерой каналах находится воздух, благодаря чему существенно увеличиваются изоляционные качества полимерного продукта, вместе с тем значительно уменьшается вес.

Позиции из сотового ассортимента различаются:

- По общей толщине панели. В распоряжении архитекторов и дизайнеров сейчас есть сотовый материал толщиной от 4,0 мм до 30,0 мм. Естественно, чем толще лист, тех хуже он гнется и меньше подходит для формирования округлых плоскостей.

- По цвету и светопроводящим качествам. Ввиду особенностей структуры сотовый поликарбонат не может проводить более 82 % световых лучей. Колоритная гамма не уступает монолитной номенклатуре.

- По числу слоев и форме сот. Слоев в сотовой панели может быть от 1го до 7ми. Ребра жесткости, являющиеся одновременно с тем дистанционными элементами и стенками воздушных каналов, могут располагаться строго перпендикулярно к верхней и нижней поверхности листа или быть к ним же под углом.

Созданные ребрами-перемычками каналы можно смело отнести как к плюсам материала, так и к его минусам. Несмотря на совершенную неспособность самого поликарбоната впитывать воду, они как раз наоборот, могут «подсасывать» влагу из расположенных рядом грунтов и растений, запросто пропускают в себя бытовые испарения.

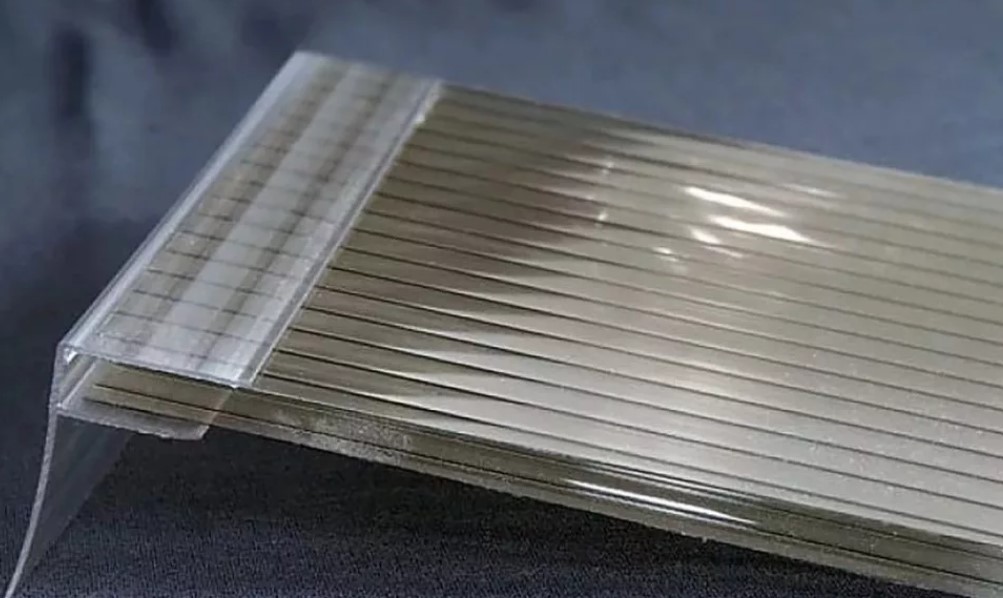

Для того чтобы в каналы не проникала вода, которая, кстати, ощутимо снижает приоритетные изоляционные качества сотового поликарбоната, при выполнении монтажных работ их следует закрывать гибкими профилями – линейными монтажными деталями. Их применяют как для защиты края, так и для соединения смежных листов в одну конструкцию.

Оптимизация качественных характеристик

Поликарбонатные панели – отличный стройматериал, но все же и он не лишен недостатков. Он пропускает ультрафиолет группы А и Б. К минусом отнесем чувствительность к воздействию солнечного света, склонность неравномерно рассеивать лучи и способность поддерживать горение.

Рассмотрим, какими методами производители полимерных листов борются с отрицательными свойствами. Так мы поймем, на что следует обращать внимание, выбирая поликарбонат для частного строительства.

Нанесение защиты от ультрафиолета

Существенным минусом созданных из поликарбоната плит не зря признают способность пропускать ультрафиолетовую составляющую солнечного излучения, вредную для, например, растений в теплице. Далеко не полезна она и для отдыхающих под навесом, и для купающихся в бассейне с полимерным павильоном.

Кроме того УФ негативно действует на сам поликарбонатный лист, который желтеет, мутнеет, в итоге разрушается. С целью защиты материала и обустроенного с его помощью пространства внешняя сторона снабжается слоем, играющего роль надежного барьера от разрушающих лучей.

Раньше защитный слой выполнялся лаковым покрытием, к недостатком которого относилась неравномерность нанесения, способность растрескиваться и быстро мутнеть. Его и сейчас можно встретить на контрафактной продукции, так как у производителей подобных изделий нет ни оборудования, ни составов для выполнения правильной защиты от УФ.

Качественный поликарбонат не покрывается защитной оболочкой, она как бы вплавляется в его верхний слой. Метод подобного нанесения называется коэкструзией. В результате смешивания двух веществ на молекулярном уровне создается щит, непроницаемый для ультрафиолетового излучения.

Толщина созданного путем вплавления слоя всего лишь пара десятков микрон. По сути, он представляет собой тот же поликарбонат, но обогащенный УФ-стабилизатором. В ходе эксплуатации слой не трескается, не крошится и не осыпается, а верой и правдой служит владельцам ровно столько, столько эксплуатируется поликарбонатная панель.

Отметим, что наличие стабилизатора не определяется визуально, его наличие подтверждает только техническая документация от производителя, дорожащего собственной репутацией. Для того чтобы можно было определить эту вещество в поликарбонате, в процессе ее вплавления вносят еще и оптическую добавку.

Рассмотреть оптическую добавку можно под обыкновенной ультрафиолетовой лампой, но сам стабилизатор вы не увидите никогда. Поэтому лучше покупать материал в ответственных магазинах, закупающих поликарбонат у проверенных поставщиков. Только в этом случае «напороться» на контрафакт будет практически невозможно.

Еще запомните, что стабилизатор ультрафиолета не вносится на всю толщину листа. Такая концентрация просто нерациональна, да и цена бы на продукт выросла бы в сотни раз. Поэтому уверения продавца или изготовителя материала в том, что стабилизирующее вещество внесено на всю мощность, можно с полным основанием расценивать как обман и желание продать подделку.

Сторона, с которой вплавлен стабилизатор, обозначается на материале как «верхняя». Устанавливать поликарбонатные листы нужно только так, чтобы она создавала внешнюю поверхность и первой встречала солнечные лучи. Только в этом случае защита от ультрафиолета стопроцентно выполнить возложенные на нее обязанности.

Добавка для рассеивания света

Способность рассеивать свет – свойство, весьма полезное в тепличном хозяйстве. Поэтому обращать на него внимание следует, если поликарбонатные листы покупаются для сооружения теплицы.

Светорассеивание обеспечивает более полный охват освещаемой территории за счет перенаправления солнечных лучей, гарантирует равномерность поставки света ко всем находящимся в закрытом объекте растениям. К тому же, рассеянные лучи внутри теплицы дополнительно отражаются от различных поверхностей, что еще дополнительно усиливает поток света.

Свойство распределять равномерно солнечные лучи у монолитных листов гораздо выше, чем у сотовых панелей. А так как в обустройстве теплиц используется преимущественно сотовый вариант, то о проценте светорассеивания нужно обязательно осведомиться у продавца или найти о нем информацию в паспорте продукта.

Нужно запомнить, что:

- У сотового прозрачного материала данное свойство обычно не превышает 70-82%.

- У непрозрачных цветных модификаций варьирует в пределах от 25 до 42%.

Преломлять и рассеивать свет поликарбонат начинает после введения в состав дифьюзера LD – микроскопических частичек, формирующих указанный эффект.

Эта добавка вносится при производстве прозрачных панелей, благодаря чему способность пропускать свет у монолитных листов повышается до 90% (данные для материала толщиной 1,5 мм). Ее добавляют при изготовлении белого поликарбоната, светопроводящая способность которого варьирует в итоге в диапазоне от 50 до 70%.

Введение ингибитора против горения

Как и все полимерные соединения, поликарбонат без использования специфических добавок будет поддерживать огонь. После внесения ингибиторов это качество ощутимо понижается. Монолитные листы и сотовые панели долго сопротивляются возгоранию и не выделяют отравляющих токсинов во время горения.

Стандартный монолитный поликарбонат относится к Г2 группе по параметрам возгорания, сотовый к Г1. Т.е. монолитные листы являются умеренно горючими, а сотовые панели слабогорючими.

По желанию заказчиков монолитные листы также могут быть изготовлены с соответствием требованиям группы Г1. Покупатель в этом случае должен получить сертификат на продукт с соответствующими характеристиками. По показателям воспламеняемости, способность распространять огонь и токсичности тоже могут быть вариации.

Исключение явления внутреннего дождя

Сотовый поликарбонат весьма популярен в сооружении теплиц, веранд, крытых павильонов для бассейнов, оранжерей, террас. Использование полимерных панелей практически исключает движение воздуха или существенно снижает его скорость. Ситуацию усугубляет специфический крепеж, используемый в строительстве, обеспечивающий герметичность.

Несмотря на наличие вентиляционных компонентов в устраиваемых из поликарбоната конструкциях выпадение конденсата полностью исключить практически невозможно. Естественные испарения и конденсат оседают на внутренней поверхности, снижают светопроводимость.

Конденсат и парообразная вода отрицательно воздействуют на растения, способствуют их загниванию в герметичных теплицах. Негативное влияние оказывается на деревянные детали конструкций, на поверхности которых расселяется разрушительный грибок. В крытых бассейнах формируется нездоровая атмосфера.

Как устранить запотевание? Да нанесением противотуманного покрытия, получившего технический термин Антифог (против тумана). После его нанесения на внутренней поверхности поликарбонатных конструкций испарения и конденсат не задерживаются вследствие изменения натяжения на поверхности капель.

Многокомпонентный состав формирует условия для равномерного распределения воды по полимерной поверхности. Вода вступает во взаимодействие с ним, а не с соседними аналогичными молекулами. Испарения и конденсат в итоге не превращаются в крупные капли, создающие угрозу растениям и людям при выпадении, а быстро испаряются.

Учет термического расширения

Для того чтобы сооруженная с применением поликарбоната конструкция не деформировалась, необходимо учитывать, что в результате термического воздействия листы и панели способны увеличиваться в размерах.

Поликарбонатный стройматериал рассчитан на нормальную работу в температурном интервале от -40º С до +130º С. Естественно, при плюсовых значениях полимер будет изменяться в линейном направлении.

Учет теплового расширения обязателен на стадии разработки проекта, а сведения о линейном размере теплового расширения крайне важен для проектировщика.

Средние значения тепловых расширений для полимерных панелей составляет:

- 2,5 мм на каждый погонный метр для прозрачного, молочного материала для и продукции близких к молочному цвету светлых тонов;

- 4,5 мм для материала темного колорита: синих, серых, бронзовых образцов.

Кроме проектировщиков способность к тепловому расширению должна учитываться монтажниками, т.к. крепеж нужно устанавливать особым способом. Для того чтобы у листов и панелей была возможность двигаться, отверстия для саморезов сверлят больше диаметра их ствола, а также используют метизы с большими шляпками и компенсаторами.

Сотовые панели и монолитные полимерные листы укладывают так, чтобы между ними оставался зазор. Тогда при расширении у полимерных элементов будет резерв, благодаря которому они не станут «выталкивать» друг дружку, упираясь краями. Зазор этот закрывает в конструкциях гибкий профиль.

Если при проектировании и сборке конструкций тепловое расширение учтено, сооружения без проблем прослужат больше, гарантированного производителем срока. Устроенные с помощью поликарбонатных листов и панелей компоненты не будут трескаться и крушиться от натяжения и переизбытка напряжения.

Самостоятельным домашним строителям также следует помнить о склонности полимерных листов и панелей к расширению при термическом воздействии, как прямом, так и косвенном, то есть происходящем в условиях повышения градуса в окружающем пространстве.

Выводы и полезное видео по теме

Видео № 1 поможет наглядно ознакомиться с видами поликарбоната и понять, в чем из отличия:

Видео №2 представит советы по выбору сотовых поликарбонатных панелей для сооружения теплицы:

Видео № 3 вкратце ознакомит с типоразмерами и сферой применения сотового поликарбоната:

Предложенная нами информация не просто знакомит заинтересованных посетителей с популярным стройматериалом и спецификой его применения.

Мы постарались вам объяснить, как выбрать достойный вашего внимания продукт, который прослужит гарантированный срок и, наверняка, гораздо дольше. Учет приведенных в описании критериев и советов необходим для достижения положительного результата, как в приобретении, так и в сооружении.

Монтаж поликарбоната своими руками

Поликарбонат — отличная альтернатива хрупкому тяжелому стеклу. Его используют во многих областях строительства, где требуется высокая светопропускная способность в сочетании с прочностью и гибкостью. Монтаж поликарбоната имеет свою специфику, о которой нужно знать прежде, чем приступать к работе.

Сотовый и монолитный: в чем разница

Поликарбонат относится к группе термопластов. При нагреве он переходит в вязкотекучее состояние, а при охлаждении — обратно в твердое. В качестве сырья используются полимерные гранулы, в том числе и вторичной переработки. На производстве путем экструзии расплава получают 2 варианта продукции — монолитный и сотовый поликарбонат.

Материал выпускается в виде листов стандартной ширины 2050-2100 мм, длиной 6 или 12 м и различной толщины. При одинаковом химическом составе оба вида поликарбоната имеют разную структуру:

- Сотовый представляет собой слоистые панели толщиной 3,5-40 мм со сквозными каналами квадратного, треугольного или прямоугольного сечения, наполненными воздухом. Чем толще поликарбонат, тем выше его жесткость и прочность.

Разная толщина сотового поликарбоната

Разная толщина сотового поликарбоната - Монолитный — это однородный материал толщиной 1,5-20 мм. Профиль листов может быть плоским или волнистым. От сотового отличается более тяжелым весом, высокой ударостойкостью (почти в 15 раз), лучшим светопропусканием, звуко- и теплоизоляцией. Цена его несколько дороже.

Варианты расцветки монолитного поликарбоната

Варианты расцветки монолитного поликарбоната

Оба материала пропускают до 80-91% солнечного света, что позволяет использовать их для создания теплиц, оранжерей, навесов, кровель, рекламных щитов, лайтбоксов и т.д. Тонкие пластины легко гнутся и укладываются в арочные конструкции с радиусом изгиба от 700 мм.

При окрашивании цветными пигментами материал приобретает улучшенные декоративные качества. Цветной поликарбонат нашел применение в создании эффектных фасадных или кровельных вставок, прозрачных козырьков, ограждений, украшений, дизайне интерьеров.

Особенности монтажа поликарбоната

Полимерные материалы обладают особенностями, которые нужно учитывать при монтаже:

-

Высокое температурное расширение. При нагревании линейные размеры увеличиваются до нескольких мм на 1 п.м, что при неправильном креплении может вызвать деформации листов или даже их разрушение. Чтобы компенсировать эти подвижки, в узле должна присутствовать возможность смещения материала при расширении или сжатии.

Чувствительность к ультрафиолету. Воздействие прямых солнечных лучей приводит к быстрому старению полимерных материалов, листы покрываются трещинами и разрушаются. Чтобы исправить этот недостаток, при производстве поликарбоната в сырье добавляют стабилизирующие добавки, а обращенную к солнцу сторону листа покрывают защитной пленкой.

Чтобы не ошибиться при монтаже, производители маркируют покрытие соответствующими лейблами.

Наличие ребер жесткости. Они всегда должны располагаться вертикально по отношению к земле, чтобы не препятствовать стеканию накопившегося внутри конденсата. Это касается только сотового поликарбоната, монолитный можно крепить как угодно.

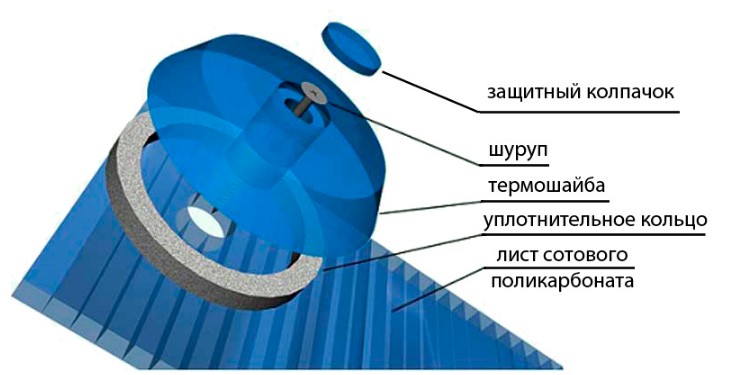

Поликарбонат крепится к каркасу, который может быть металлическим, деревянным или пластиковым. При монтаже важно компенсировать температурные деформации при сохранении герметичности соединений. Для этого применяются соединительные профили, упругие шайбы и прокладки, накладные элементы и т.д.

Как крепить поликарбонат

В частном домостроении используются оба вида поликарбоната, но более популярен сотовый. Он доступнее по цене, чем монолитный, и при этом универсален.

Монтаж проводится с помощью следующих крепежных систем:

- саморезов или болтов;

- специальных профилей;

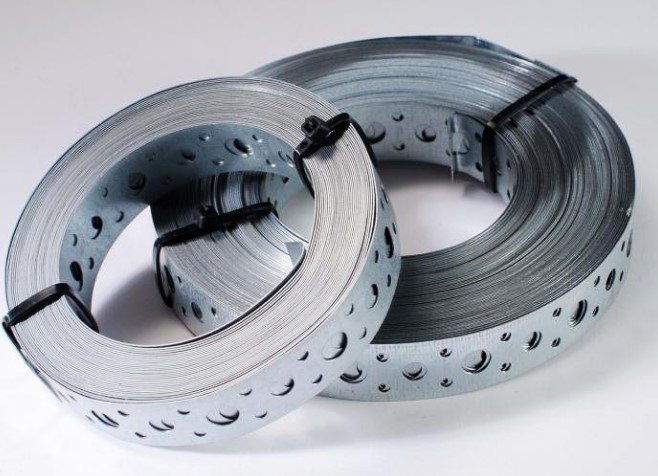

- оцинкованных стяжных лент;

- других, не предусмотренных технологией.

Каркас, к которому предстоит крепить листы, должен быть подготовлен соответствующим образом — обработан от коррозии или гниения, окрашен. После монтажа добраться в труднодоступные места будет практически невозможно.

Болты и саморезы

Этот способ крепления самый простой — в листе высверливается отверстие, затем перпендикулярно поверхности вкручивается саморез. Чаще всего применяются шурупы диаметром 4,8-5,5 мм. Они обеспечивают прочность соединения без ослабления конструкции каркаса. Для болтов подготавливаются сквозные отверстия.

Для крепления к деревянному каркасу используются саморезы по дереву, к металлическому — соответственно по металлу. Чтобы компенсировать температурные деформации, диаметр просверленного отверстия должен на 2-3 мм превышать сечение метиза. Между листами также необходимо оставить зазор не менее 5-8 мм.

Увеличить герметичность соединения помогают термошайбы, изготовленные из полипропилена, нержавеющей стали или прорезиненного пластика. Их конструкция напоминает шляпку гриба с ножкой под метиз, посадочным местом для уплотнителя и крышечкой. Термошайба надежно защищает соединение от влаги, предупреждают чрезмерное затягивание шурупа.

Рекордсмены по долговечности — нержавеющие шайбы, чей срок службы не ограничен. Изделия из поликарбоната справляются с задачей до 20 лет, на последнем месте полипропиленовые элементы, склонные к разрушению от УФ-излучения.

Соединительные профили

Для крепления поликарбоната к каркасу, а также стыкования листов между собой используются профили из алюминия или полимеров. Они бывают разной формы и конструкции:

- простые или составные;

- угловые, пристенные, торцевые, коньковые.

При монтаже нужно выполнить следующие операции:

- Закрепить на каркасе нижнюю часть профиля — базу.

- Подготовить кромку листа — отогнуть защитную пленку с верхней стороны, с нижней снять полностью.

- Заклеить торцы герметизирующей лентой. Для верхнего среза используется сплошная, для нижнего — перфорированная, чтобы конденсат мог свободно вытекать.

При таком способе монтажа соединения получаются аккуратными, а главное — отсутствует повреждение самого листа, что значительно продлевает срок службы поликарбоната.

Оцинкованная стяжная лента

С помощью такого крепежа можно перекрыть небольшое арочное сооружение, например, теплицу или парник. Лист прижимается лентой к каркасу и прикручивается кровельными саморезами к дугам и нижнему поясу. При этом отсутствует риск продавливания поликарбоната крепежом при максимально плотном прилегании.

Стяжные ленты выпускаются в виде отрезной полосы или хомутов, оснащенных резьбовыми стяжками, которые обеспечивают тугое натяжение. Если два листа стыкуются без опоры, используется стыковочная перфорированная лента. Она накладывается на кромки панелей снизу и сверху, затем обе части соединяются болтами.

Другие способы

Иногда в частном строительстве применяются укладка листов внахлест, крепление «серьгами», хомутами из проволоки и т.д. Эти методы не предусматриваются технологией использования материала, поэтому последствия могут быть непредсказуемыми.

Поскольку нет необходимой герметичности соединений, стык будет продуваться. Помимо этого при температурных колебаниях возможны деформации листов и даже разрушение поликарбоната, что говорит не о плохом качестве материала, а о несоблюдении правил монтажа. Никаких гарантий в отношении этих случаев производитель не дает.

Как подготовить панель к монтажу

Все преимущества материала можно свести к нулю, если не подготовить лист к установке.

Необходимо соблюдать следующие правила:

- При установке в одно- или двускатные конструкции ребра жесткости должны быть вертикальны, в арках — параллельны изгибу. Горизонтальное расположение каналов допускается только в сухих помещениях.

- Открытые верхние резы нужно защищать герметизирующими лентами, нижние — перфорированными.

Торцы можно дополнительно усилить Г- или П-образным торцевыми профилями. Для стока воды проделать в нижних профилях отверстия диаметром 3 мм с шагом 300-400 мм, а при установке оставить зазор до кромки листа 3-4 мм.

Правильно сориентировать панель по отношению к солнцу.

Защитную пленку снимать после монтажа. Нельзя ее передерживать, поскольку при нагреве она крепко приклеивается к поверхности листа. Удалить потом ее будет очень сложно.

Поликарбонат можно сгибать механически только на рекомендуемый производителем радиус холодного изгиба. Уменьшать его не стоит из-за риска сломать лист.

Особенности устройства несущего каркаса под поликарбонат

При проектировании конструкции нужно учитывать, что шаг стоек или дуг каркаса должен быть кратным ширине листа. Это необходимо, чтобы кромки соединялись на несущем элементе. Можно стыковать панели и между опорами, но это менее надежно при высоких снеговых и ветровых нагрузках.

Угол наклона ската — не менее 10°. Тогда осадки хорошо стекают, а поверхность быстро очищается. Помимо этого вода не попадает под крепежные соединения, что повышает герметичность покрытия.

Таблица размеров популярного сотового поликарбоната

Таблица размеров популярного сотового поликарбоната

Для увеличения прочности при больших пролетах используется обрешетка, которая крепится в одной плоскости со стропильной системой каркаса. Шаг горизонтальных прогонов 400-1000 мм в зависимости от интенсивности снеговой нагрузки, угла наклона и толщины листа.

Монтаж поликарбоната своими руками к металлическому или деревянному каркасу

Наиболее технологичный способ монтажа — с использованием специальных профилей. Панели устанавливаются быстро и аккуратно, причем стык уже хорошо защищен от осадков.

- соединительный — для стыковки кромок панелей в безопорном узле, сам профиль к обрешетке не крепится;

- пристенный — для установки листа около стены и герметизации стыка;

- угловой — для соединений в углах;

- составной — нижняя часть крепится к обрешетке, верхняя после укладки панелей;

- торцевой — для герметизации кромок;

- коньковый — настраивается под любой угол ската.

Монтаж поликарбоната к металлическому каркасу проводится в следующем порядке:

-

Удалить с торцов листа защитную ленту (у некоторых производителей она может быть не предусмотрена).

Чем крепить поликарбонат к деревянному каркасу

На деревянный каркас поликарбонат крепится аналогично с той лишь разницей, что используются саморезы по дереву. А также в отличие от металла древесина не нагревается так сильно, чтобы вызвать вспучивание пластиковых панелей, поэтому установка термоизолирующих прокладок не обязательна.

Рубероид для фундамента: какой выбрать и как укладывать?

Возведение любого здания невозможно без такой вещи, как основа, которой в случае практически любой постройки будет выступать фундамент. Но мало просто заложить фундамент – его требуется уберечь от воздействия различных природных факторов, в частности, от разрушительного водного воздействия.

И сделать это можно, если положить рубероид на фундамент для гидроизоляции. Такое решение довольно доступно и качественно защитит основу постройки от влаги. Попробуем разобраться, каким бывает рубероид для фундамента и как его уложить, чтобы он прослужил длительное время.

Зачем нужен?

Если говорить, зачем нужна изоляция такого типа для фундамента, то следует отметить, что бетон, из которого создаётся основание для построек, относится к гигроскопичным материалам. Влага с земли благодаря структуре материала пористого типа поднимается и становится причиной формирования сырости в стенах. Кирпич и древесина начинают под таким воздействием попросту деформироваться и рушиться. А это уже может оказаться причиной перекосов, растрескивания, а также снижения долговечности постройки.

Кроме того, влажные поверхности часто подвержены поражению грибком, что в сочетании с высокой степенью влажности может явиться причиной того, что жильё для проживания будет непригодным. И влагозащитные мероприятия могут предотвратить деструктивное влияние воды на фундамент. Именно благодаря им постройка получит качественные эксплуатационные характеристики.

Лучше всего как изоляцию положить рубероид, ведь этот материал отличается отличными свойствами и малой стоимостью.

Какой рубероид выбрать?

Если было решено обязательно класть рубероид, как материал для гидроизоляции, то не будет лишним разобраться, какой же лучше применить, ведь он бывает разным. По назначению весь рубероид делится на 2 группы:

- подкладочный;

- кровельный.

В рассматриваемом случае интересен будет подкладочный тип, ведь именно он применяется для фундаментной гидроизоляции. Если говорить о конкретных марках, то актуально применить РКП-350, 400. Плюсами указанных типов будет хорошая прочность и хорошая устойчивость к воде.

Также неплохим решением будет РПП-300: он имеет характеристики немного похуже, но тем не менее подойдёт для гидроизоляции фундаментного основания.

Технология рубероидной гидроизоляции бывает 2 типов:

- вертикальная;

- горизонтальная.

Вертикальная гидроизоляция требуется для защиты фундамента по бокам. Для реализации подобных задач рубероид крепят мастикой на основе битума. А вот горизонтальный вариант следует стелить под фундамент и на горизонтальную плоскость постройки. Это позволит уберечь всё от воздействия влаги, что идёт вверх по земляным капиллярам.

Кроме того, рубероид имеет основу из картона, смоченную нефтебитумом для получения водонепроницаемости. В его производстве задействуют следующее сырьё:

- материал нетканого типа;

- стекловолокно полиэфирного типа;

- волокно на основе целлюлозы.

Рубероид также подразделяется на такие подвиды.

- Еврорубероид. У него синтетическая основа, благодаря чему его часто кладут под шифер для покрытия кровли

- Рубемаст. Он создаётся из картона и обычно именно его использование осуществляется при фундаментной гидроизоляции.

- Стеклорубероид. Производится из стеклоткани и применяется для изоляции крыши.

- Толь. Это пропитанный нефтепродуктами картон с крупнозернистой посыпкой с 2 сторон. Его часто применяют как временную изоляцию.

Технология укладки

Теперь попытаемся разобраться, как правильно осуществляется кладка рубероида на битумную мастику и при прикреплении механического характера.

На битумную мастику

Итак, если было решено делать закрепление материала на фундаменте с применением мастики, то сначала требуется выровнять фундаментное основание, что даст возможность качественно приклеить рубероид на поверхность. Это можно осуществить при помощи стройраствора, производимого на песочно-цементной основе. Им обычно замазывают различные трещины, появившиеся вследствие усадки, сколы и иные недостатки.

После этого фундамент требуется обработать с применением нагретой битумной мастики. Её использование позволяет произвести герметизацию трещин и улучшить адгезию. Нанесение мастики лучше производить валиком либо кисточкой. Далее происходит укладка рубероида. Его края должны идти внахлёст на 80-100 мм. А излишки по периметру фундаментного основания следует запрятать под вертикальную гидроизоляцию.

Для продления времени применения подобного покрытия нанесение битума-рубероида следует проделать как минимум дважды. Сначала осуществляется обмазка, а уже потом укладывается слой гидрозащиты. Добавим, что гидроизоляция фундамента с применением рубероида не осуществляется при плохой погоде, а также зимой, ведь из-за этого гидроизоляционный материал может попросту растерять свои характеристики.

Когда гидроизоляционный слой, сделанный из битума и рубероида для фундамента под каркасный дом, остынет, нужно засыпать грунтом основание. Все работы следует осуществлять неторопливо и тщательно, ведь переделать их не будет возможности. Одновременно требуется не деформировать слой защиты для ленточного фундамента, чтобы его характеристики не снизились. Отметим, что обычная защита гидроизоляционным материалом рулонного типа, укладываемого на столбчатый фундамент, является самой распространённой.

Правильное применение рубероида даст возможность сделать качественную защиту от воды для постройки даже в сложных климатических условиях и продлить время её эксплуатации.

С помощью механического закрепления

Сегодня можно найти довольно большое количество марок рассматриваемого материала. Среди них попадаются армированные, полимерно-битумные, самоклеящиеся и напыляемые. Практически каждый материал будет эффективнее использоваться при заливке мастики с последующим прикреплением к поверхности фундамента.

А вот если закрепить рубероид с использованием фиксации механического типа на гвозди и рейки, то этот метод будет самым неэффективным. Это трудно назвать и методом, ведь просто рубероид прибивается к фундаменту. Но применение подобной методики будет нарушением технологии по причине того, что изоляция в таком случае окажется попросту негерметичной.

Более того, сам рубероид и фундамент начнут довольно быстро разрушаться. По этой причине защитные свойства материала будут очень низкими, а срок службы фундамента заметно сократится.

Сколько слоёв нужно укладывать?

Многих часто интересует вопрос того, какое же количество слоёв рубероида требуется укладывать на фундамент для хорошей защиты. Их число должно зависеть от качества применяемого материала и от техусловий. Если, например, взят рубероид РК, который является кровельным, то достаточно будет 1 слоя, ведь он более долговечен и имеет большую толщину, нежели аналог типа РП, который является подкладочным. Вот такого рубероида для качественной защиты будет необходимо несколько пластов.

Кроме того, некоторое количество слоёв рассматриваемого материала могут потребоваться, если требуется осуществить усиление гидроизоляции по причине наличия высокого уровня подземных вод. Слои устанавливают по принципу чередования полотна и мастики. А когда всё засохнет, сверху делают кирпичную кладку, которая будет прижимать рубероид с мастикой для максимально качественной гидроизоляции. Иногда проектировщики рекомендуют применять вместо рубероида иные материалы.

Очень популярен пенополиуретан по причине того, что при нанесении нескольких слоёв рубероида об экономичности говорить уже не приходится.

Чем можно заменить рубероид?

Теперь следует рассмотреть материалы, которые часто применяют в качестве замены рубероиду. Ведь часто бывает так, что свойств этого материала, которыми он обладает, попросту недостаточно. Например, в ряде случаев применить рубероид нельзя из-за того, что он быстро впитывает влагу. Поэтому используют аналоги. Как правило, их относят к рулонной гидроизоляции. Сюда входят стеклоизол, гидроизол и иные решения.

- Первым можно назвать бикрост. Этот материал представляет собой стеклохолст, выполненный на битумной вяжущей основе, он имеет 10-летний срок службы и хорошую устойчивость к разрывам.

- Ещё один интересный материал – унифлекс. Это полиэфир либо стеклоткань на полимерно-битумной основе 2-миллиметровой толщины. Срок его службы – четверть века, а прочность на разрыв составляет 500Н. Примерно таким же является техноэласт. Правда, толщина такого материала составляет 4 миллиметра, а срок службы – около 100 лет. Его прочность и стойкость к высоким температурам будет ещё выше.

Всё это были материалы, что относятся к рулонным.

А есть ещё материалы мембранного и плёночного характера.

- Первый тип изоляции не клеится под кирпич либо под брус, а именно прикрепляется. Мембрана из полимеров представляет собой поливинилхлоридную плёнку, где имеются несколько слоёв. Кстати, она может быть сделана из полиэфира или полиэтилена. В зависимости от уровня залегания подземных вод следует использовать материал с большей или меньшей толщиной.

- Ещё один материал, заслуживающий внимания – геотекстиль. Так называют синтетический материал, сплетённый из нитей, или полотно из полиэстера нетканого типа.

- Плёнка из полиэтилена имеет отличные водонепроницаемые свойства. Она не требует нагрева и внутри неё не появляются различные микроорганизмы. Но если плёнка рвётся, то гидроизоляция перестаёт выполнять свои функции. Поэтому лучше использовать армированную плёнку либо укреплённую при помощи каркаса сетчатого типа, либо вообще пеноплекс. Плёнка лучше всего проявит себя в качестве части горизонтального гидроизоляционного слоя.

- Отличной заменой таким материалам будет битумно-полимерная мастика, которую называют жидкой мастикой. Подобное покрытие является однослойным и монолитным. Оно очень просто напыляется и каких-либо стыков и швов не формирует. Кроме того, такая мастика устойчива к воздействию низких температур.

- Неплохим решением будет проникающая изоляция. Так называют одно или двухкомпонентные составы, наносимые распылителем либо кистью. После нанесения материал проникает в бетонные поры, формируя нерастворимые кристаллы. Они не позволяют влаге проникнуть в бетон и не дают появиться коррозии. Но такое средство лучше всего применять в сочетании с чем-то ещё.

- Последний материал, который достоин внимания – «жидкое стекло». Это раствор с вязкой консистенцией, куда входят вещества-пластификаторы, а также силикаты калия и натрия.

О том, как сделать гидроизоляцию фундамента рубероидом своими руками, смотрите в следующем видео.

Все права защищены, 14+

Запрещено использование любых материалов без нашего предварительного письменного согласия.

Рубероид для гидроизоляции фундамента

- Характеристики рубероида

- Маркировка рубероидов

- Выбираем рубероид для гидроизоляции

- Этапы гидроизоляции фундамента рубероидом

- Виды гидроизоляции фундамента

- Вертикальная гидроизоляция

- Способы гидроизоляции фундамента рубероидом

- Технология гидроизоляции фундамента рубероидом на битумную мастику

Неотъемлемым элементом технического здания является гидроизоляция. Правильно выполненная, она эффективно защищает его от влаги и воды, являясь гарантией стабильности. Гидроизоляция необходима в любой структуре, которую строят на уровне земли или под землей. Особенно это касается тех случаев, когда есть риск поднятия грунтовых вод. Руководящим принципом является то, что гидроизоляция фундамента должна быть непрерывной и жесткой, отделяя здание от влаги и воды, содержащиеся в почве. При создании такого барьера рубероид для гидроизоляции фундамента является стандартным и распространенным способом.

Характеристики рубероида

О том, что такое рубероид, было известно в конце XIX века. Именно тогда он появился в США в виде квадратных кусков картона, которые были пропитаны битумом и служили для кровельных работ. В свое время подстилающий слой устанавливался временно до окончания работ. А сегодня рубероид – это листовой материал, который используется как прокладочный слой во время строительства зданий, дополнительный уровень защиты от влаги и воздушного потока.

Рубероид представляет собой картонную основу, смоченную другими материалами для создания водонепроницаемости. Таким веществом наиболее часто является нефтебитум.

Для производства рубероидных листов используется:

- полиэфирное стекловолокно;

- целлюлозное волокно;

- нетканый материал.

Полиэфирные волокна, которые были разработаны в качестве базы материала для рубероида, имеют высокую устойчивость к разрыву, хорошо переносят экстремальные погодные условия и способны выдерживать жесткие элементы. Другим вариантом является полностью органический рубероид с использованием целлюлозного волокна.

В зависимости от материала изготовления рубероид бывает нескольких видов:

- еврорубероид (изготовлен на синтетической основе, чаще всего используется под шифер);

- рубемаст (изготовлен из картона, применяется при строительстве фундамента);

- стеклорубероид (основой служит стеклоткань, практикуется при укладке верхнего и нижнего кровельного слоя);

- толь (картон, который пропитан нефтепродуктами и имеет с двух сторон посыпку, применяется для временных гидроизоляционных слоев).

Маркировка рубероидов

Для гидроизоляции фундамента не менее важную роль играет и марка рубероида. Она обозначает определенный сорт гидроизоляционного материала и содержит 3 буквы и цифры. Первая буква обозначает сам рубероид (буква «Р»), вторая указывает на предназначение (кровельный или подкладочный), а третья обозначает вид посыпки.

Выбираем рубероид для гидроизоляции

Если вас интересует, какой рубероид для гидроизоляции фундамента окажется самым подходящим, сначала нужно разобраться в его характеристиках и функциях. По предназначению весь гидроизоляционный материал, который можно найти на рынке, делится на:

- кровельный;

- подкладочный.

В качестве верхнего кровельного слоя используют кровельный рубероид (более плотный, более 350 г/м2), в качестве нижнего – соответственно подкладочный материал (менее плотный, 200-300 г/м2). Гидроизоляционный рубероид подходит в качестве верхнего и нижнего слоев кровельного ковра.

В качестве верхнего кровельного слоя используют кровельный рубероид (более плотный, более 350 г/м2), в качестве нижнего – соответственно подкладочный материал (менее плотный, 200-300 г/м2). Гидроизоляционный рубероид подходит в качестве верхнего и нижнего слоев кровельного ковра.

Для гидроизоляции фундамента подойдет рубероид марки РКП-350, 400, преимуществами которого является прочность и устойчивость к воздействию влаги. РПП-300, который используется для гидроизоляции нижнего кровельного ковра, также является достаточно доступным и долговечным гидроизоляционным материалом.

Этапы гидроизоляции фундамента рубероидом

Для определения комплекса мероприятий необходимо учесть следующие условия:

- Наличие и уровень грунтовых вод с учетом весеннего поднятия

Гидроизоляцию фундамента нужно выполнить в том случае, если уровень грунтовых вод больше 1 метра от низа самого фундамента. Для защиты достаточно провести вертикальную обмазочную гидроизоляцию.

Если расстояние от уровня грунтовых вод до основания фундамента меньше одного метра, нужно провести полную влагозащиту. Для качественной работы необходимо использовать вертикальный проникающий и горизонтальный оклеечный способ.

Если поверхность воды достигает уровня подвального помещения, к вышеперечисленным способам гидроизоляции добавляется укладка дренажной системы вокруг дома.

- Неоднородность грунта и интенсивность атмосферных осадков

Неоднородность грунта напрямую влияет на способность быстрого ухода поверхностных вод во время дождей, снега и прочих атмосферных осадков. Более плотный грунт способен поднимать влагу на большую высоту, чем увеличивается риск затопления подвального помещения. Достаточно хорошим водопроницаемым грунтом является гравий, галечник и песок. Менее водопроницаемым является суглинок и супесь, а водонепроницаемым грунтом считается глина.

- Условия эксплуатации сооружения

Степень защиты здания от воды зависит от его условий эксплуатации. Наличие отопление, жилых помещений, площадь здания будут влиять на фронт работы, порядок выполнения, затрачиваемые материалы и средства.

Виды гидроизоляции фундамента

Гидроизоляцию фундамента можно провести двумя способами:

- горизонтальным;

- вертикальным.

Горизонтальная гидроизоляция фундамента обычно проводиться во время строительства, чтобы удовлетворить минимальные стандарты строительных норм. Способ предотвращает проникновение воды через фундамент. На проведение такого вида работ требуется дополнительная подготовка и время.

Есть несколько способов горизонтальной гидроизоляции:

- оклеечная;

- окрасочная.

Для проведения окрасочной влагоизоляции используется битумная мастика и синтетические материалы.

Оклеечная горизонтальная гидроизоляция фундамента проводится путем оклеивания фундамента защитными рулонными материалами типа рубероид, изол, бризол или гидроизол.

Преимуществом изоляции рубероидом является:

- относительная долговечность (правильная гидроизоляция рубероидом позволяет эксплуатировать его на протяжении 50 лет);

- дешевизна материала;

- высокая прочность и эластичность;

- термическая стабильность;

- стойкость к окислению;

- устойчивость к атаке солей, которые присутствуют в почве и подземных водах;

- универсальность, экономичность;

- легкость в укладке.

Из минусов нужно отметить горючесть материала, его ломкость.

Вертикальная гидроизоляция

Вертикальная гидроизоляция предусматривает нанесение защиты от влаги на внутренние и боковые поверхности фундамента. Для этого используются специальные битумные мастики и сухие смеси.

В зависимости от места расположения фундамента и условий эксплуатации возможно применение:

- обмазочной или мастичной гидроизоляции;

- проникающей гидроизоляции.

Функцией обмазочной гидроизоляции является предотвращения контакта фундамента с водой. Для этого на вертикальных поверхностях используются битумно-полиуретановые или битумно-каучуковые мастики. После нанесения они создают водонепроницаемое покрытие. Среди преимуществ этого вида вертикальной гидроизоляции можно отметить высокую прочность, возможность скрыть трещины при усадке фундамента и неплохую эластичность используемого материала. Минусами является недолговечность мастики под воздействием окружающей среды и потенциальное отслоение от фундамента.

Проникающая гидроизоляция проводиться с помощью смесей, в состав которых входит цемент, активные вещества и кварцевый песок. Она наносится с внутренней и наружной стороны фундамента и вступает в реакцию с материалом, заполняя все микротрещины.

Способы гидроизоляции фундамента рубероидом

Среди двух способов гидроизоляции фундамента рубероидом наименее эффективным является монтаж с помощью механической фиксации, когда рубероид крепиться к фундаменту гвоздями и рейками. Второй способ заключается в наклеивании рубероида на битумную мастику.

Технология гидроизоляции фундамента рубероидом на битумную мастику

- Подготовительный этап

Подготовительный этап заключается в выравнивании основания фундамента, что позволить рубероиду более тесно прикрепиться к его поверхности. Этап можно сделать с помощью строительного раствора, в состав которого входит цемент и песок. Им же замазываются обнаруженные сколы, небольшие усадочные трещины или другие недостатки.

- Укладка рулонного рубероида

Подготовленный фундамент обрабатывается горячим жидким битумом или мастикой, который герметизирует трещины и улучшает адгезию. Наносить битум рекомендуется валиком или кистью. После этого сразу же укладывается рубероид, кромки которого должны идти внахлест на 8-10 см. Края рубероида по периметру фундамента следует спрятать в вертикальную гидроизоляцию.

Для увеличения срока службы покрытия нанесение битума-рубероида нужно проделать, по крайней мере, два раза – сначала делается обмазка, а дальше укладка защитного слоя.

Гидроизоляция рубероидом не проводится при неблагоприятных погодных условиях и низких температурах, поскольку это способствует потери свойств гидроизоляционного материала.

- Заключительный этап

После остывания гидроизоляционного слоя, состоящего из рубероида и битума, фундамент необходимо засыпать грунтом. Все работы нужно производить достаточно осторожно, чтобы не повредить защитный слой и не снизить его эффективность.

Стандартная защита рулонным гидроизоляционным материалом является наиболее распространенным способом. Правильная гидроизоляция фундамента рубероидом позволит поставить адекватное и длительное ограждение для здания, особенно в условиях влажного климата, от влаги и воды, тем самым увеличив срок его эксплуатации.

Достоинства и недостатки, технология выполнения работ по гидроизоляции фундамента рубероидом

Технологии возведения оснований зданий и сооружений предусматривают использование различных материалов от монолитного и сборного железобетона до армированных металлических и асбестовых труб, и даже деревянных свай.

Технологии возведения оснований зданий и сооружений предусматривают использование различных материалов от монолитного и сборного железобетона до армированных металлических и асбестовых труб, и даже деревянных свай.

«Врагом» этих конструкций является влага. Именно она вызывает необратимые разрушения в любых фундаментах.

Гидроизоляция фундамента рубероидом — это самый распространённый способ создания барьера на пути проникновения влаги внутрь дома.

Описание и особенности материала

Гидроизоляционный рубероид – строительный материал, изготавливается и поставляется в рулонах. Основой изделий является картон, который пропитывают легкоплавкой фракцией битума с обеих сторон.

Дополнительно с внешней стороны наносится ещё один слой из тугоплавкого битума с последующей посыпкой гравием или каменной крошкой. Посыпка исполняет роль своеобразной арматуры, придающей дополнительную прочность материалу.

Сфера применения

Рулонные материалы используют для устройства влагозащитных покрытий фундаментов различной конструкции. Вот ряд примеров:

Ленточный монолитный

На дно вырытых траншей с песчано-щебёночной подушкой укладывают битумный картон в два слоя.

На дно вырытых траншей с песчано-щебёночной подушкой укладывают битумный картон в два слоя.

Причём последние полосы укладывают тыльной стороной вверх или используют толь. Это нужно для того, чтобы посыпка не создавала микро воздушных полостей, и рубероид мог плотно прилегать к бетону.

После снятия опалубки все поверхности монолита очищают от неровностей и наплывов, трещины чеканят раствором. Горизонтальную поверхность ленты доводят до идеально ровного состояния.

Бетон обмазывают горячей мастикой или используют газовую горелку для плавления нижнего битумного слоя рубероида. Затем рубероид прикатывают к монолиту специальным валиком.

Ленточный сборный

Все работы по обустройству гидроизоляции аналогичны оклейке монолитного фундамента. Отличием является отсутствие опалубки.

Особенностью оснований зданий из сборного железобетона является то, что горизонтальная поверхность ленты требует дополнительной цементной стяжки для окончательного её выравнивания.

Цементную стяжку верха ленточного фундамента обязательно железнят. Процесс представляет собой затирку полу застывшего раствора сухим цементом. Образуется прочный слой с большой адгезией.

Подвальные помещения

На открытом грунте подвала устраивают песчано-щебёночную подушку. Поверх песка кладут листы рубероида. Затем устраивают бетонную стяжку толщиной минимум 50 мм. Если пол подвала оказывается ниже уровня грунтовых вод, то стяжку делают толщиной 100 мм.

Цоколь

Битумный картон укладывают поверх цокольной кладки. Совместно с гидроизоляцией низа фундамента создаётся двойной кордон, препятствующий проникновению влаги в структуру стен и перекрытий здания.

Свайный

Распространённая практика гидроизоляции свай заключается в двойном оборачивании рубероидом верхней (наземной) части опор с предварительной обмазкой горячей битумно мастикой. Для небольших приусадебных построек сваи формируют в опалубке из свёрнутого в трубы рубероида, который представляет собой готовую гидрозащиту основания дома.

Плитный

Песчано-щебёночную подушку в опалубке застилают двумя слоями рубероида без посыпки (толь). После этого производят заливку опалубки бетоном.

Долговечность производимой гидроизоляции может быть обеспечена только при полной очистке от пыли, грязи, жирных образований и устранения сколов, трещин и прочих изъянов изолируемых поверхностей фундамента.

Плюсы и минусы применения

Довольно простой способ гидроизоляции фундаментов обладает своими преимуществами и недостатками.

Популярность метода гидрозащиты с использованием рубероидного материала объясняется следующим:

Популярность метода гидрозащиты с использованием рубероидного материала объясняется следующим:

- примитивная технология укладки не требует особой профессиональной подготовки для выполнения работ;

- для устройства влагозащитного покрытия не нужна специальная техника и оборудование;

- способ укладки защитного материала, позволяет в течение рабочего дня обработать от 15 до 30 м2 поверхности фундамента.

Основным минусом устройства защиты из рубероида является сезонность работ. Выполнение гизоляционных работ без принудительного обогрева в зимнее время года чревато потерей качественных характеристик покрытия. Определённые неудобства создаёт обращение с газовой горелкой и разогрев мастики на открытом огне.

Какой лучше выбрать?

Промышленность стройматериалов выпускает различные виды битумного картона. На российском рынке стройматериалов в основном можно встретить 4 вида рулонной гидроизоляции:

- Еврорубероид – имеет синтетическую основу. Его используют в качестве подкладочного влагозащитного материала под шифер и иные кровельные изделия.

- Стеклорубероид – это стеклоткань, пропитанная битумным составом, обладает высокой прочностью на разрыв. Чаще всего используют, как сэндвич с промежуточным заполнением основным кровельным материалом.

- Толь — традиционный вид материала без наружной посыпки. Используется, как дополнительный промежуточный слой гидроизоляции бетонных конструкций, в том числе фундаментов.

- Рубемаст – современная версия битумного картона. Представляет собой относительно дешёвый материал, пользующийся большой популярностью у застройщиков для устройства гидроизоляции фундаментных сооружений.

Из вышесказанного видно, что лучшим материалом для создания гидрозащиты подземных конструкций является Рубемаст.

Марки

Чтобы сделать оптимальный выбор в пользу определённого вида материала, нужно разбираться в его маркировке. Согласно требованием ГОСТа, все рулоны рубероида подлежат обязательной маркировке.

Она наносится типографским способом на бумажную манжету рулона. Если марка представляет собой такое сочетание букв и цифр, как РПК–350, то это означает следующее:

- Р – наименование материала;

- П – подкладочный материал для изоляции фундаментов;

- К – крупнозернистая посыпка. Могут быть другие буквы. М – мелкозернистая, Ч – чешуйчатая, Ц – цветная.

Цифры обозначают плотность материала. В данном примере – это 350 г/м2. Такой рубероид пригоден, как для вертикальной, так и горизонтальной изоляции фундаментных поверхностей.

Как правильно использовать?

Обустройство гидроизоляции фундамента включает в себя два этапа производства работ:

- Подготовительный этап.

- Этап монтажа.

Подготовка

Подготовительные работы играют важную роль в качественном исполнении гидрозащитного покрытия. Поверхности фундамента должны быть максимально гладкими, без изъянов.

Хотя битумные мастики и мастичная тыльная поверхность рулона обладают высокой адгезией (создают прочное сцепление с обрабатываемой поверхностью), стоит рассмотреть целесообразность обработки бетона проникающими пропитками.

Перед оклейкой рубероидом специалисты рекомендуют пропитать фундаментные основания грунтовочными составами.

Укладка

Укладку рубероида осуществляют двумя способами:

Процесс облицовки фундамента гидроизоляцией заключается в том, чтобы постепенно раскатывая рулон, быстро прижать рубероид к горячей битумной мастике, предварительно нанесённой на поверхность фундамента.

Процесс облицовки фундамента гидроизоляцией заключается в том, чтобы постепенно раскатывая рулон, быстро прижать рубероид к горячей битумной мастике, предварительно нанесённой на поверхность фундамента.- Второй способ избавляет работников от манипуляций с горячим битумом. Используют материал с плавким основанием.

Его постепенно раскатывают, нагревая фронтальную поверхность рулона газовой горелкой. Весь процесс сопровождается прикатыванием уложенного материала валиком.

Продольные соединения полос гидроизоляции выполняют внахлёст шириной 100 — 150 мм. Поперечные стыковочные швы тоже делают внахлёст – 100 мм. Это гарантирует от нарушения цельности покрытия в результате температурных деформаций.

Чем можно заменить?

Если рассматривать только рулонный тип гидроизоляции, то рубероид вполне можно заменить такими материалами, как стеклохолст, стеклоткань и полиэстер. К новым материалам относятся более совершенные версии рубероида следующих марок:

- Техниколь,

- Биполь,

- Бикроэласт,

- Рубемаст.

Они дороже обычного битумного картона, но обладают более качественными характеристиками.

Все, что необходимо знать о гидроизоляции фундамента, найдете в этом разделе.

Видео по теме статьи

Гидроизоляция фундамента рубероидом — в видео:

Заключение

К гидроизоляции фундамента надо относиться ответственно. Любая недоработка в этом отношении может привести к капитальному ремонту основания здания. Если самому хозяину стройки не хватает опыта в обустройстве гидрозащитного покрытия, то лучше обратиться к специалистам. Они помогут в оптимальном выборе рубероида и профессионально уложат материал.

Разная толщина сотового поликарбоната

Разная толщина сотового поликарбоната Процесс облицовки фундамента гидроизоляцией заключается в том, чтобы постепенно раскатывая рулон, быстро прижать рубероид к горячей битумной мастике, предварительно нанесённой на поверхность фундамента.

Процесс облицовки фундамента гидроизоляцией заключается в том, чтобы постепенно раскатывая рулон, быстро прижать рубероид к горячей битумной мастике, предварительно нанесённой на поверхность фундамента.