Расчет и монтаж ломаной крыши для мансарды

Если вы хотите получить дополнительную площадь в доме и при этом сэкономить на материале стен, то обустройте мансарду. Мансардные крыши чаще делают в виде двухскатной конструкции, поскольку она проще в монтаже. Однако пологие скаты значительно сокращают полезную площадь мансардного помещения.

Чтобы сохранить жилую площадь по максимуму, лучше обустроить мансарду под двускатной ломаной крышей. В нашей статье мы расскажем, как делается ломаная мансардная крыша своими руками пошагово, а видео в конце материала поможет вам лучше разобраться в нюансах процесса.

Составляющие элементы

Перед тем, как сделать ломаную крышу своими руками, стоит разобраться в основных понятиях и терминах, которыми мы будем оперировать в нашей инструкции по монтажу. Собираясь делать каркас ломаной крыши, стоит запомнить название основных составляющих элементов:

- Мауэрлат – брус, на который опирается вся крышная конструкция. Он воспринимает и равномерно распределяет нагрузки. Его сечение 10х10 см.

- Балки перекрытия нужны для формирования потолка нижележащего этажа и пола мансарды. Их сечение 70х200 мм.

- Стойки – это прочные опоры, которые поддерживают стропильную систему. Оптимальный размер стоек в разрезе 100х100 мм.

- Прогон – горизонтальный элемент, на который опирается стропильная система. Это балка с размерами 5х15 см.

- Стропило – это основной несущий элемент, который формирует скаты крыши. Оптимальные размеры стропил – 5х15 см.

- Затяжки. С их помощью стягивают стропильные пары между собой для дополнительной жесткости.

- Подвеска – стойка для поддержки затяжки и распределения нагрузки между стропильными ногами.

- Контррейка – это брус толщиной 4 см, который укладывается по стропилам для формирования необходимого вентиляционного зазора под кровельным покрытием.

- Обрешетка. Она может быть сплошной из ОСП или влагостойкой фанеры, а также разреженной из досок. Обрешетка служит основанием для укладки кровельного покрытия. Толщина обрешетки составляет не менее 25 мм.

- Кобылка – это бруски для изготовления свеса крыши. Они крепятся к низу стропильных элементов и имеют сечение 5х12 см.

Если мансардная крыша своими руками будет делаться для небольшого дома, то вы можете воспользоваться теми сечениями элементов, которые мы привели выше. В случае, когда будет выполняться более габаритная и сложная мансардная крыша своими руками, чертежи, выполненные специалистами, помогут вам определить требуемые размеры элементов, поскольку они могу отличаться от усредненных показателей.

Внимание! Для изготовления деревянных элементов каркаса крыши необходимо использовать древесину хвойных пород с влажностью не более 15 . Все детали каркаса предварительно обрабатывают антисептиками и антипиренами.

Особенности конструкции и ее отличия

Устройство мансарды с ломаной крышей несколько отличается от организации мансардного помещения под обычной двускатной системой. Главное отличие состоит в том, что кровля, состоящая из двух скатов, имеет излом примерно в средней части каждого ската. При этом ломаная мансардная крыша своими руками может изготавливаться как полностью симметричной, так и асимметричной с разным углом наклона скатов.

В домах с ломаной крышей чердачное пространство или мансарда намного просторнее, поскольку там практически нет «мертвых» зон под нижней частью ската. Схема такой конструкции выглядит следующим образом:

- Стропильная система ниже излома ската обычно устанавливается под углом 60°.

- Роль несущего каркаса внутренних стен мансарды играют опорные стойки под стропилами.

- Установка части стропил выше излома выполняется под углом в пределах 15-45°. Так не будет большого расхода материалов, а устойчивость кровли к ветровым и снеговым нагрузкам будет нормальной.

- Внутреннее пространство мансарды будет ограничивать сделанная система опорных стоек, крепящихся к балкам перекрытия и прогонам, а также затяжки.

- Чтобы вся конструкция была более надежной и прочной, между перекрытием и нижними стропилами монтируются подкосы.

- Между верхними стропилами, сходящимися в коньке, и затяжками устанавливаются подвесные опоры, называемые бабками. А нижние стропила дополнительно соединяют со стойками схватками.

Важно! Для соединения всех деревянных элементов каркаса используются саморезы, гвозди, болты или шпильки.

Габариты мансарды и расчет размеров элементов

Делая мансардную крышу своими руками, нужно правильно подобрать основные размеры мансарды. Это позволит вам не ошибиться с габаритами отдельных элементов. Так, высота помещения не должна быть ниже 2500 мм. Чтобы получить такую высоту, линия излома скатов с учетом покрытия, внутренней отделки и теплоизоляционного материала должна быть на высоте примерно 2800 мм от поверхности чистого пола мансардного этажа.

Перед тем, как сделать мансардную крышу, нужно выполнить чертеж в масштабе. Начать его изготовление стоит с нанесения габаритов дома. После этого очертите желаемые габариты мансарды, а далее нарисуйте скаты крыши с учетом допустимого уклона и карнизного свеса. Нарисовав схему и план мансарды своими руками, вы сможете подсчитать количество стропил, стоек, затяжек, вычислить их длину, а также найти площадь покрытия, требуемое количество утеплителя и других материалов.

Технология монтажа

Строительство мансардной крыши своими руками – этапы изготовления:

- Крыша мансардного типа своими руками начинает строиться с укладки бруса мауэрлата. Его крепят по наружным несущим стенам. В домах из дерева вместо мауэрлата используют верхний брус или бревно последнего венца. В кирпичных, каменных, блочных и бетонных домах для фиксации мауэрлата специально закладывают шпильки на этапе возведения стен. Шаг установки анкеров или шпилек равен 2 м. Брус мауэрлата необходимо выровнять по внутренней плоскости стен. Его монтаж выполняется в такой последовательности:

- Сначала брус укладывают на шпильки в стенах и простукивают молотком, чтобы от шпилек остались вмятины.

- Далее по этим вмятинам высверливают отверстия.

- На стены дома укладывают рубероид в два слоя, протыкая его шпильками.

- Сверху на шпильки надевают брус мауэрлата и фиксируют гайками.

- Если балки перекрытия не были заложены предварительно в кладку, то их укладывают поверх мауэрлата с выносом за плоскость стены в среднем на 0,4 м для формирования карнизного свеса. Такая ломаная крыша своими руками делается проще, чем вариант с укладкой перекрытий на стены. Фиксируют балки саморезами и уголками. Для получения ровного перекрытия для начала выполняют укладку крайних балок и их выравнивание по уровню. Между ними натягивают веревку, по которой производят укладку промежуточных балок с шагом 0,4-1 м. Для выравнивания элементов по высоте используют деревянные подкладки. При укладке балок на стены их обязательно оборачивают гидроизоляцией в месте стыковки со стеной.

Совет: чтобы между балками было удобней закладывать плитный утеплитель, лучше выбрать шаг балок равный 60 см.

- Далее на собранную систему перекрытия устанавливают стойки, начиная с крайних элементов. Линию установки стоечной системы и высоту каждого элемента можно определить по чертежам. Стойки выравнивают по отвесу и временно фиксируют укосинами к балкам. Затем между крайними опорными элементами натягивают шнур и по нему выставляют промежуточные стойки. Шаг стоек равен шагу балок.

- Теперь на стойки можно укладывать и фиксировать к ним прогоны из бруса сечением 5х15 см. Для крепления используют уголки и саморезы.

- После этого на прогоны укладывают затяжки сечением 5х20 см. Под них ставят временные опоры. Собрав систему стоек, ригелей и затяжек, вы получите жесткую конструкцию, которая и будет ограничивать вашу мансарду.

- На данном этапе наша мансардная крыша своими руками обзаведется стропильной системой. Монтаж стропил выполняется в такой последовательности:

- Для начала необходимо изготовить шаблон стропил из более тонкой доски (25 мм). На шаблоне делаются необходимые запилы в месте стыковки с прогоном.

- Далее шаблон нужно приложить к прогону в каждом месте, где будет крепиться стропильная нога. Если шаблон совпадает, то верхнюю часть всех стропил выполняют по одному шаблону.

- Нижнюю часть стропильного элемента в точке, где она будет опираться на мауэрлат, каждый раз подрезают по месту. Для фиксации стропил используют стальные уголки, гвозди или саморезы.

Видео о том, как построить мансардную крышу для небольшого частного дома своими руками:

- Поскольку наша крыша своими руками ломаная, далее нам необходимо выполнить монтаж верхних стропил. Для этого нужно предварительно найти центр крыши. Чтобы это было проще сделать, можно воспользоваться временными стойками, зафиксированными на мауэрлате и крайней торцевой затяжке. В этом случае край доски будет проходить по центральной линии крыши. По нему и ровняют стропила. Монтаж верхних стропил также выполняется с помощью шаблона. Стропила крепят на прогоны стальным уголком, а в верхней части соединяют посредством металлических пластин. Для сохранения вертикального положения все стропила дополнительно фиксируют подкосами.

- Далее монтируют подвесные стойки (бабки), которые верхним краем крепят к точке соединения стропил, а нижним – к затяжке.

- Под нижние стропила также ставят подкосы и закрепляют на уголки. После этого разрешается убирать временные стойки и подпорки.

- Затем зашивают фронтоны, крепят кобылки, выполняют установку окон. Далее по сплошной или разреженной обрешетке, уложенной по гидроизоляционному ковру и контррейке, укладывается кровельное покрытие.

Двускатная или ломаная крыша – что лучше?

Конфигурация крыши для частного дома выбирается в зависимости от целого ряда важных критериев. В частности, к основным аргументам относится внешний вид кровли, стоимость и сложность ее реализации, а также полезное пространство, которое получится обустроить непосредственно под крышей. В плане выбора между обычной двускатной конфигурацией и ломаной последний критерий является наиболее важным.

Особенности конструкции двускатных крыш

Двускатная крыша считается классикой, которая встречается чаще всего. Рассмотрим основные конструктивные особенности этой конфигурации. А начать стоит с основного элемента любой крыши – стропильного каркаса.

В случае с двускатными крышами стропильная система имеет следующее устройство. Весь каркас состоит из ферм треугольной формы. Каждая такая ферма представляет собой две наклонные стропильные ноги, упирающиеся основанием в мауэрлат или несущие балки межэтажного перекрытия. Для жесткости стропильные ноги скрепляются между собой горизонтальной перемычкой ближе к коньковой части крыши. Отдельно соединяются между собой и готовые фермы, чтобы вся конструкция стала прочной и устойчивой, а также смогла выдержать вес кровельного материала.

Если посмотреть на двускатную крышу со стороны фронтонов, то ее форма является ничем иным, как равнобедренным треугольником. Поскольку это одна из самых простых геометрических фигур, то и сама двускатная крыша – достаточно простая и, к тому же, надежная.

В большинстве проектов пространство под двускатной кровлей используется в виде нежилого чердака. Это обусловлено особенностью конструкции. Если под такой крышей обустраивается жилая мансарда, то львиная часть доступного пространства попросту урезается. Это необходимо для того, чтобы сделать достаточной высоты ровные стены. Потолки у мансарды под двускатной крышей, как правило, наклонные, поскольку горизонтальными их сделать не позволяет недостаток доступного пространства.

Преимущества крыш с двумя скатами

Основные достоинства – простота и дешевизна. Двускатная крыша не намного сложнее в реализации, чем односкатная. Для ее строительства не требуется много пиломатериала, сложный проект с расчетами, а также особые навыки строителей. Кроме того, при выполнении кровельных работ на двускатных крышах отсутствуют значительные отходы кровельного материала.

Недостатки двускатных крыш

Если крыша строится на одноэтажном или двухэтажном домах без жилой мансарды, то недостатков у этой конфигурации нет. Если же хочется дом именно с мансардным этажом, то двускатная крыша в силу своей конструкции считается не очень рациональной. В частности потому, что большая часть имеющегося объема впоследствии окажется скрытой за конструкциями стен и потолков мансарды.

Особенности конструкции ломаных крыш

Ломаная крыша имеет более сложную конструкцию, нежели обычная двускатная. Здесь стропильная система так же состоит из отдельных секций, скрепленных для жесткости между собой. Но секции в данном случае имеют гораздо более сложное устройство.

Основой одной секции стропильного каркаса ломаной крыши является конструкция из двух вертикальных стоек, соединенных горизонтальной перемычкой. Стойки располагаются на несущих балках межэтажного перекрытия. Сверху этого основания устанавливается классическая треугольная ферма, образующая верхнюю часть крыши. В готовом виде на этих фермах сформируются два пологих ската ломаной крыши.

В конструкции стропильного каркаса ломаной крыши также присутствуют дополнительные стропильные ноги, которые нижней частью упираются в края несущих балок или мауэрлат. Верхняя же часть этих подпорок сводится в те места, где сходятся угловые части прямоугольного основания и треугольных ферм. В готовом виде эта часть стропильного каркаса образует нижний скат, который относительно горизонта располагается почти вертикально.

За счет того, что каждый из скатов такой кровли имеет излом, крыша и получила название ломаной. Однако такая конфигурация называется также мансардной. Это обусловлено тем, что под ломаной крышей очень выгодно обустраивать жилое помещение. За счет прямоугольного сечения, которое задается основными конструктивными элементами стропильной системы, стены и потолки мансарды получаются абсолютно ровными без наклонных плоскостей.

Преимущества крыш ломаной формы

Основное преимущество ломаной крыши заключается в том, что под ней получается обустроить просторную и удобную мансарду с вертикальными стенами нормальной высоты и горизонтальным потолком. К преимуществам также стоит отнести неординарный внешний вид кровли. Она выгодно выделяется среди более простых двускатных крыш.

Недостатки ломаных крыш

Как и любое другое решение, ломаная крыша имеет и некоторые недостатки. Во-первых, она сложнее в обустройстве, что требует привлечения специалистов с соответствующей квалификацией. Во-вторых, ее строительство обходится заметно дороже, чем обустройство двускатной таких же размеров. В-третьих, при выполнении кровельных работ на ломаной крыше получается немного больше отходов, чем в случае с конструкциями простой формы.

Итоги

Обе разновидности крыш имеют как преимущества, так и недостатки. Выбор в пользу ломаной или двускатной крыши следует делать, исходя из целесообразности того или иного варианта. Так, если вы хотите, чтобы под крышей была просторная и комфортная жилая мансарда, то предпочтение стоит отдать ломаной конфигурации. Если же большая мансарда не нужна (или не нужна в принципе), а требуется простая, надежная и недорогая кровля – то лучше двускатной пока что не придумано ничего.

Листогибочный станок – делаем ручной листогиб своими руками

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Виды листогибов

Есть три вида листогибочных станков:

- Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Для гибки листового металла

- Гидравлические машины, в которых листовой металл сгибается до формы матрицы путем удара. Матрица может быть прямой или изогнутой. Это оборудование профессиональное и применяется на предприятиях средней и большой мощности.

- Роликовые или валковые листогибы. В них лист металла не сгибается по прямой а закругляется. С помощью этого оборудования можно сделать самому трубы или другие подобные изделия.

Для получения радиального изгиба металлического листа

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

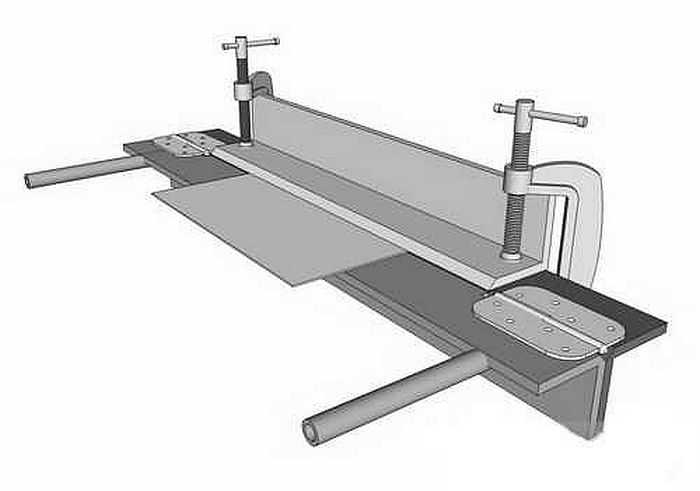

Чертеж гибочного станка для листового металла

Листогиб — проекция сбоку

Другая модель

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

Вырезаем выемки под петли

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

- Приваривают петли с двух сторон (проварить с лица и с изнанки).

Хорошо провариваем петли

- К одному из тавров (дальнему от вас, если их «раскрыть») приваривают по две укосины с каждой стороны. Они нужны чтобы можно было установит на них болт-фиксатор прижимной планки.

Такие укосины

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

- Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.

Особенности

- На изгибе дальнего (неподвижного) уголка приварены с двух сторон небольшие пластинки-упоры для прижимной планки.

- На той же планке приварена гайка от винта (с двух сторон).

Прижимная планка

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Планка устанавливается так

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Вальцевый листогиб

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Листогибочный станок своими руками: 7 шагов к осуществлению задуманного

Фото самодельного листогибочного оборудования

Виды листогибов

Чтобы понимать, как работают станки для гибки листового металла, нужно изучить разновидности оборудования. Виды машин по методу управления:

- Ручные листогибочные станки. Подвижные механизмы начинают работать после приложения усилий со стороны человека.

- Гидравлическое оборудование. Работает с помощью жидкости, которая толкает плунжер под давлением. Он передвигает рабочую часть конструкции, которая сгибает металлический лист. Благодаря системе подвижных цилиндров уменьшается усилие со стороны мастера, увеличивается производительность станка.

- Электромеханическое оборудование. Промышленные машины, которые устанавливаются на больших предприятиях. Работают за счёт электродвигателя, который приводит в движение гибочную балку через приводную систему. Станки с электромоторами могут сгибать листы большой толщины, что невозможно сделать ручным приспособлением.

По конструкции можно выделить 4 группы оборудования:

- Вальцовый механизм. Состоит из 3 подвижных валов, через которые проходит лист металла. При обработке можно изготавливать плавные полукруглые, круглые изделия, водостоки без острых углов. Радиус изгиба задаётся с помощью центрального подвижного вала.

- Траверсная конструкция. Наиболее популярный вид ручных листогибов. Заготовка зажимается с помощью специального фиксатора по будущему месту изгиба. Мастер с помощью подвижной траверсы сгибает лист под нужным углом. Существуют промышленные модели, которые гнут заготовки без усилий со стороны мастера.

- Роликовый листогиб. Вспомогательное устройство, с помощью которого можно сгибать детали на торцах и далеко от края. Неудобен при использовании.

- Пресс для сгибания листов. Состоит из двух пуансонов. Заготовка располагается между подвижными частями, которые под воздействием давления её сгибают.

Покупая траверсный механизм нужно поинтересоваться входит ли в комплект нож для разрезания металлических листов. С его помощью можно делать ровные резы. Нужно выставить металл по размеру, повесить нож, с усилием провести его до конца траверса.

Из чего вы можете сделать нож

Варианты могут быть очень разными, здесь вы должны обратить внимание на то, что планируется сократить.

Таким образом, если нет самого прочного стального листа, включая алюминий, оцинкованный металл и другие подобные материалы, наиболее правильные решения будут правильными. Истина заключается в том, чтобы провести предварительную резкость своих целей.

Для резки один из цилиндров установлен на ручке, которая будет действовать как привод, который заставляет нож прижиматься к металлу.

Обратите внимание, что чем больше диаметр подшипников, тем быстрее можно срезать материал.

Вы можете дополнительно оснастить устройство гидами, которые не будут сложными для специальных, но в будущем это будет хорошо.

Результирующий инструмент очень универсален и может использоваться в сочетании с различным металлообрабатывающим оборудованием, включая гибочные машины, которые также могут изготавливаться независимо дома.

Конструкция листогибов

Сделать инструмент для гибки заготовок из металла можно только после ознакомления с его внутренним устройством, принципом работы. Конструкция ручного листогиба:

- Балка, зажимающая металлическую поверхность.

- Балка, которая сгибает лист.

- Устойчивое основание, на котором закрепляются основные элементы.

- Угломер — устройство, позволяющее выполнять сгибы под нужными углами.

- Рабочий стол. Должен оборудоваться ограничителями глубины.

- Рукояти для передачи усилия на гибочную балку.

Станок может дополняться гидравлическими или электрическими приводами.

Устройство листогиба

Катки для металлов

Сегодня роликовый нож становится все более популярным.

Это связано не только с высокой производительностью такого устройства, но и с его довольно простым устройством. Принцип механизма прост: два режущих диска вращаются в разных направлениях, сжимаются в металлическую поверхность и, таким образом, разрезаются.

Трение между металлом и ножами обеспечивает беспрепятственный ход заготовки вдоль инструмента.

В большинстве случаев листовые режущие ножи включают два вращающихся цилиндра — верхний и нижний. В зависимости от изменения используемого режущего элемента эти инструменты можно классифицировать следующим образом:

- Ножи параллельного положения — используются для резки металла на полосах, обеспечивая при этом очень приемлемое качество;

- Края с одной наклонной — эта группа допускает не только продольную резку материала, но и вырез круглых и круглых балок;

- Ножи с несколькими наклонными устройствами позволяют эффективно мерцать круговое, криволинейное или кольцеобразное образование с небольшим радиусом.

Следует отметить, что все вышеупомянутые изменения отлично обрабатываются при резке листового металла, в то время как режущие кромки не требуют дополнительного внимания и последующей обработки.

Подбор материалов

Прежде чем начинать сборку самодельного оборудования для гибки металла нужно подготовить необходимые материалы:

- Металлические уголки — 4–6 метров.

- Шаровую от машины. Должна комплектоваться кронштейном.

- Стабилизатор от автомобиля.

- Швеллер для изготовления основания.

- Лист металла.

- Петли — 2 штуки.

- Деревянный брусок.

- Металлическую трубу.

Для изготовления самодельного листогибочного станка понадобятся разные инструменты: сварочный аппарат для соединения элементов, дрель со сверлами по металлу, шлифовальная машинка для зачистки швов, большая болгарка.

Технология гибки и её особенности

В процессе гибки металла происходит сжатие его внутренних слоёв с одновременным растягиванием наружных, при этом прикладываемое напряжение превышает максимально допустимое для этого листового металла напряжение.

Как результат – лист металла перегибается на заранее выбранный угол. Степень деформации материала зависит от различных факторов, в первую очередь это его толщина, скорость проведения операции и требуемый угол изгиба. Да и о пластичности металла забывать не стоит.

Хотелось бы обратить особое внимание, что гибка должна проводиться с полным соблюдением технологического процесса – малейшее отклонение может вызывать различные, в том числе и довольно существенные дефекты, сведя на нет все приложенные ранее усилия.

Усовершенствование конструкции листогиба

Для самодельного листогибочного станка не нужно придумывать сложную конструкцию. Достаточно собрать вместе ряд самодельных элементов:

- Деревянную подушку.

- Основание из швеллера.

- Рабочий стол из листа металла.

- Уголки, соединённые петлями.

- Ручки для сгибания заготовок.

Чтобы усовершенствовать станок, необходимо сделать дополнительную прижимную балку. Для этого на уголок наваривается металлическая пластина, которая шире его.

Листогибочный станок своими руками

Если вы не знаете, как сделать листогиб, воспользуйтесь пошаговой инструкцией:

- Изначально нужно сделать чертеж листогиба. На нём нужно отметить подвижные элементы, крепёж, размеры. Не нужно делать сложную конструкцию самостоятельно. Достаточно собрать простейшее приспособление без дополнительных функций.

- Изготовить основание из швеллера. Оно должно быть устойчивым, чтобы не возникало перекосов во время работы.

- Сделать смягчающую подушку из дерева.

- Уголки разрезать с помощью болгарки на отрезки по 1 метру.

- Стойку стабилизатора использовать для опоры под петли.

- На уголках под установку оси сточить лыски.

- К готовым выборкам приварить полуоси. Цилиндрические элементы должны выступать за пределы уголков не более чем на 1 см.

- Разместить уголки с наваренными полуосями параллельно друг другу.

- С помощью сварки наварить петли на уголки так, чтобы они могли свободно перемещаться относительно друг друга. В разложенном положении уголки должны представлять собой ровную поверхность.

- Просверлить отверстия для закрепления листогиба на подготовленном заранее основании с рабочим столом.

- Разрезать металлическую трубу на две равных части болгаркой. Наварить их на уголки так, чтобы они играли роль ручек.

Размеры рабочего стола выбираются зависимо от габаритов обрабатываемых заготовок. Это же касается длины уголков.

Листогибочный станок своими руками

Порядок сборки

Для того чтобы сделать своими руками листогибочное устройство, необходимо иметь под рукой соответствующий чертеж, а также необходимые материалы и походящий инструмент.

Для его самостоятельной сборки лучше всего использовать качественные составляющие, что позволит увеличить срок службы такого станка.

Также необходимо для сборки найти сварочный аппарат, так как многие узлы данного устройства должны иметь прочное сцепление между собой. В качестве материала следует приобрести определенных размеров уголки и швеллер.

Размер самодельного станка выбирается на свое усмотрение, исходя из условий его последующей эксплуатации. Для начала необходимо сделать прочное и устойчивое основание и для этих целей отлично подойдет швеллер.

Швеллер также понадобится и для самостоятельного изготовления основного прижима. По своей длине прижим, а также пуансон должны быть немного короче основания.

Кроме этого, в прижиме необходимо сделать технологические отверстия под болты крепления.

Листогибочный самодельный агрегат должен иметь удобную ручку, которую можно сделать из арматуры соответствующего диаметра.

ВАЖНО ЗНАТЬ: Виды настольных сверлильных станков

Конструкция этого устройства должна также состоять и из специальных щечек, которые приваривают таким образом, чтобы они совпали с ребром уголка.

После того как щечки будут равномерно установлены и прочно приварены, выполняется поэтапная сборка устройства.

Для этого основание с пуансоном зажимаются в тисках так, чтобы рабочая зона уголка-пуансона и швеллер от снования оказались в одной плоскости.

Далее на оси пуансона монтируются щечки, и для этих целей используется сварочный аппарат.

Непосредственно после того, как будет полностью выполнена сборка станка, необходимо внимательно проверить прочность всех креплений и узлов.

После этого проводятся проверочные испытания листогибочного устройства, во время которых выполняется окончательная корректировка щечек, а также других механизмов данного оборудования.

При эксплуатации данного станка может потребоваться произвести выравнивание прижима и сделать это можно либо при помощи напильника, либо болгаркой.

Следует отметить, что в этом случае может незначительно снизиться качество изгиба и на поверхности появятся небольшие деформированные участки, что, конечно же, неприемлемо в том случае, если изделия изготавливаются под заказ.

Конечно, простой самодельный станок листогибочного типа, предназначенный для работы в домашних условиях, не сможет работать с поверхностями, которые имеют толщину свыше десяти миллиметров.

Между тем, для выполнения несложных задач в бытовых целях такое устройство будет незаменимым помощником.

Проводить изгиб металла на самодельном станке будет намного легче, если предварительно провести прогрев листов непосредственно в самих местах изгиба.

Помимо того, что прогрев металла значительно облегчит саму работу, это еще позволит избежать появления деформаций и трещин на рабочей поверхности металлического листа.

Порядок работы на самодельном станке листогибочного типа подробно показа на видео, которое размещено ниже.

Как повысить прочность креплений станка

Многие начинающие мастера изготавливают самодельные приспособления без основания. Это листогибы, которые закрепляются на верстаке с помощью струбцин. При активной работе с таким механизмом крепления будут расшатываться. Мастеру нужно постоянно зажимать крепёжные элементы. Чтобы избавиться от этого недостатка, нужно сделать опорную балку, собрать основание из швеллеров, поставить раскосы из металлических уголков.

На основании нужно сделать рабочий стол. Для этого на конструкцию нужно закрепить лист металла со стопорами, которые будут ограничивать глубину закрепления заготовок.

Техника безопасности

Перед тем как самому сделать станок для гибки листового металла, ознакомьтесь с особенностями его изготовления и безопасной эксплуатации:

Листогибочный станок своими руками: 7 шагов к осуществлению задуманного

Гибочный станок для листового металла вполне можно изготовить в домашних условиях. Такое оборудование нужно далеко не каждому домашнему мастеру, но зато тем, например, кто занимается кровельными работами, он поможет в значительной мере увеличить собственный заработок. А для кого-то, возможно, и вовсе станет первым станком будущего завода.

Причины, по которым стоит собственноручно собрать листогиб

Почему вообще следует браться за изготовление столь непростого оборудования своими руками? Чтобы ответить на этот вопрос, давайте пойдём от обратного и рассмотрим альтернативные методы получения ендов, коньков, желобов водосточных труб, карнизных планок и иных фрагментов кровельных конструкций.

Хотя, сразу хочу отметить, что это далеко не единственная отрасль, где требуются изделия, создаваемые путём гибки железа. Просто сейчас для наглядности коснёмся именно её.

Обойтись вообще без станка

Тут есть два варианта действий:

Покупка готовых образцов, которые значительно превосходят в цене листовой металл и даже трудовые затраты, необходимые для его обработки. То есть, это попросту отказ от ощутимой части заработка в пользу промышленных заводов;

По старинке использовать для получения нужных форм выколотку. Но это приведёт к немедленной потере многих клиентов, которые предпочитают продукцию без кондового вида. Современный рынок очень жесток в этом плане: все хотят и качественно, и красиво.

Купить готовый станок

Давайте рассмотрим гипотетическую ситуацию в цифрах. В среднем ручной листогиб может обойтись вам в 1500-2000 долларов США. В теории на нём получится превратить за пару дней тонну оцинкованного железа толщиной 0,55 мм и стоимостью 1000 долларов США в 250 квадратных метров профнастила, которые оцениваются уже в 1400 тех же самых денежных единиц.

Вроде бы всё выходит красиво, а в уме уже подсчитывается не то что окупаемость покупки, а колоссальные прибыли, получаемые в дальнейшем.

Но, к сожалению, всё не так радужно на практике, где на вашем пути встанут следующие сложности:

Углы при прокатке профнастила очень часто выходят перетянутыми, в результате чего требуется повторение операции. Это уже приводит к увеличению теоретических сроков работы;

Возможны нарушения межкристаллитных связей металла. Через время в таких местах начинает ползти трещина. Переделывать такой брак придётся вам уже за свой счёт.

Линия же, которая лишена таких проблем, стоит уже в районе 20000 долларов США, которые окупить будет ещё сложнее. Плюс это всё касается того случая, когда у вас есть сбыт изготавливаемой продукции. А если вам лишь время от времени необходимы определённые изделия для выполнения заказа по кровельным работам, то о рентабельности даже самого дешёвого покупного оборудования не может быть и речи.

Для наглядности и возможности поразмыслить над данным вопросом самостоятельно приведу вам примеры некоторых конкретных моделей станков, которые можно купить уже в готовом виде:

Модель «Tapco Max 20-08»:

Параметр Описание

Длина гибки 260 см

Максимальная толщина используемых металлических листов 0,7 мм

Максимальная толщина используемых алюминиевых листов 1 мм

Максимальная толщина используемых медных или цинковых листов 0,8 мм

Максимальный угол осуществляемого изгиба 180 градусов

Глубина подачи 48 см

Длина станка 264 см

Высота станка 62 см

Ширина станка 24 см

Масса 70 кг

Масса с опорой 85 кг

Стоимость 155000 рублей

Модель «Van Mark Metal Master Commercial MM 1051»:

Параметр Описание

Количество прижимов 5 шт.

Количество пружин 4 шт.

Длина гибки 320 см

Максимальная толщина используемых металлических листов 0,7 мм

Максимальная толщина используемых алюминиевых листов 0,8 мм

Максимальный угол осуществляемого изгиба 180 градусов

Глубина подачи 52 см

Длина станка 320 см

Высота станка 60 см

Ширина станка 49 см

Масса 70 кг

Стоимость 32700 рублей

Пошаговое выполнение сборочного процесса

Инструкция изготовления листогиба начинается с решения некоторых теоритических вопросов:

Шаг №1: определяемся с типом привода

Для того чтобы согнуть листовое железо можно сконструировать и использовать один из следующих приводов:

Механический. Может быть представлен в виде маховика с фрикционом и кривошипом или же в виде падающего груза с системой тросов, блоков и рычагов. Обладает высоким коэффициентом полезного действия, но для нашего случая совсем не подходит. Дело в том, что в начале его рабочего хода наблюдается резкий удар, который затем слабеет, а для сгибания металлических листов требуется как раз обратный эффект;

Электрический. Здесь наблюдается проблема иного характера: значительное падение коэффициента полезного действия и увеличение энергопотребления при работе с малогабаритными фрагментами. Это происходит из-за того, при сопротивлении сгибаемой стали скольжение двигателя растёт, а момент падает;

Гидравлический. В этих устройствах гидроцилиндр самостоятельно подстраивает своё усилие под сопротивление металлической детали. Они были бы идеальны, если не стоили слишком дорого для самодельного станка;

Ручной. Несмотря на то, что в этом случае движущей силой будут ваши руки, такой привод идеален для самодельного станка. Он наиболее прост в изготовлении, не требует потребления электрической энергии и обойдётся недорого.

При этом вы получаете нужное и равномерное усилие. Ручник-то мы и выберем для сооружения самодельного листогиба.

Главное, правильно сконструировать агрегат, чтобы при его эксплуатации работали наиболее сильные группы мышц, а отдача прижимала стопы оператора к полу. В таком случае процесс не будет слишком изнурительным.

Шаг №2: выбираем рабочую схему для станка

Теперь нужно решить, как будет работать ваш самодельный станок для гибки листового металла.

Выбрать можно из следующих схем:

С помощью траверсы. Такой метод позволяет производить гибку стальных листов руками толщиной до 0,5 мм. На схеме вы можете с ним ознакомиться:

Рекомендую в процессе эксплуатации описанного способа налегать на траверсу в нижней её части и подавать немного вперёд, как бы выглаживая сталь. В таком случае изгиб получится максимально правильным и аккуратным.

С помощью пресса. Этот вариант активно используется в промышленности. Для частной же мастерской он слишком травмоопасный, так как при наличии малейшей неисправности в устройстве или ошибке в заправке материала лист может выскользнуть и нанести серьёзные повреждения оператору;

С помощью системы валов. Это как раз те протяжные листогибы, которые можно купить в районе 1500-2500 долларов США. Могут быть ручными или электрическими. Очень удобны в эксплуатации, но тяжело реализуемы собственными руками.

Проще всего создать листогиб своими руками, сгибающий металл при помощи траверсы, значит, такой вариант и будем рассматривать далее.

Шаг №3: определяем основные параметры будущего станка

Самодельный листогиб должен обладать следующими качествами, чтобы быть эффективным в домашней эксплуатации:

Не перенапрягать оператора. Раз мы остановились на ручном приводе, то пусть работа за станком не станет для вас каторгой;

Быть простым с технической точки зрения и недорогим;

Легко транспортироваться. Очень часто вам может понадобиться гнуть детали непосредственно на месте выполнения кровельных работ.

Эксплуатация листогиба на участке заказчика

Эксплуатация листогиба на участке заказчика

Исходя из вышеперечисленного, предлагаю ориентироваться на следующие технические характеристики изготавливаемого устройства:

Параметр Описание

Максимальная ширина сгибаемого полотна 100 см

Максимальная толщина сгибаемого полотна

Оцинкованное железо – 0,5 мм;

Алюминий – 0,7 мм;

Медь – 1 мм

Количество полных циклов до необходимости осуществления отладки или ремонтных работ 1200

Угол осуществления сгиба 120 градусов

Металлообработка Сведена к минимуму

Рекомендую сварных соединений делать как можно меньше, так как от них ведёт сборные узлы, да и долговечностью они в условиях знакопеременных нагрузок похвастаться не могут.

Сварка в рассматриваемой ситуации – не лучшее решение

Сварка в рассматриваемой ситуации – не лучшее решение

Шаг №4: составляем чертёж, соответствующий всем перечисленным условиям

Ручник, траверса, удобство в эксплуатации, компактность и ещё несколько важных параметров. Теперь всё это перенесём на чертёж:

Чертёжная схема будущего самодельного листогиба

Чертёжная схема будущего самодельного листогиба

Обозначение на схеме Пояснение

1 Подушка из дерева

2 Опорная балка в виде швеллера с сечением 10-12 см

3 Щёчка из шестимиллиметрового листа

4 Изделие, проходящее обработку

5 Прижимная балка, изготовленная из сваренных между собой уголков размерами 6 и 8 см

6 Ось траверсы в виде штыря с сечением 10 мм

7 Поворотная траверса

8 Ручка

Пример подходящего для создания опорной балки швеллера

Пример подходящего для создания опорной балки швеллера

Материал всех комплектующих – конструкционная сталь. Отдельно хочу остановиться на траверсе.

Во многих описаниях вы можете встретить, что в качестве неё предлагается использовать уголок. Я же категорически советую устанавливать швеллер, который выдержит в 6 раз больше рабочих циклов. Что же касается размеров, то для нашего случая оптимально будет 8-10 см.

Шаг №5: переходим к ознакомлению с деталировкой и изготовлению основных элементов

Много чертежей не бывает. Чем детальнее всё будет расписано на бумаге, тем меньше шансов допустить ошибку в процессе выполнения сборочных работ. Поэтому предлагаю вашему вниманию деталировку изготавливаемого оборудования:

Деталировка самодельного листогиба

Деталировка самодельного листогиба

Обозначение на схеме Пояснение

1 Струбцина из уголка 4-6 см, фиксируемого винтами М8 или М10

2 Щёчка

3 Опорная балка

4 Кронштейн из уголка 11 см

5 Прижимная балка

6 Ось траверсы

7 Траверса

Сборку прижимной балки выполняем в соответствии с приведённой схемой, после чего обязательно отдаём получившийся узел на фрезеровку. В качестве основы прижима берём стальную полосу размерами 1,6 на 8 см. Её переднюю кромку также фрезеруем под углом 45 градусов.

Фрезерные работы

Фрезерные работы

Чтобы предотвратить прогиб прижима, в верхней части подкрепляем его уголком шестидесяткой с помощью сварки.

Шаг №6: реализуем крепёжную систему

Можно фиксировать устройство струбцинами. Но тогда, если хотя бы одна из них сломается, то работа сразу же станет, так как станок начнёт гнуть не деталь, а приподнимать самого себя.

Поэтому предлагаю альтернативное и более практичное решение:

Удлиняем опорную балку за края стола;

Создаём на её краях U-образные проушины;

Прикручиваем её к столу болтами М10.

Шаг №7: собираем всё вместе

И вот представляю вашему вниманию чертёж уже окончательной сборки:

Схема окончательной сборки

Схема окончательной сборки

Обозначение на схеме Пояснение

1 Опорная балка

2 Маховик резьбового типа

3 Прижимная балка

4 Изделие, подвергающееся обработке

5 Струбцина

6 Траверса

Вы ознакомились с тем, как можно изготовить станок для гибки листового металла в домашних условиях, и зачем это вообще нужно. Видео в этой статье содержит дополнительные материалы, а в комментариях вы можете задать любые вопросы по теме.

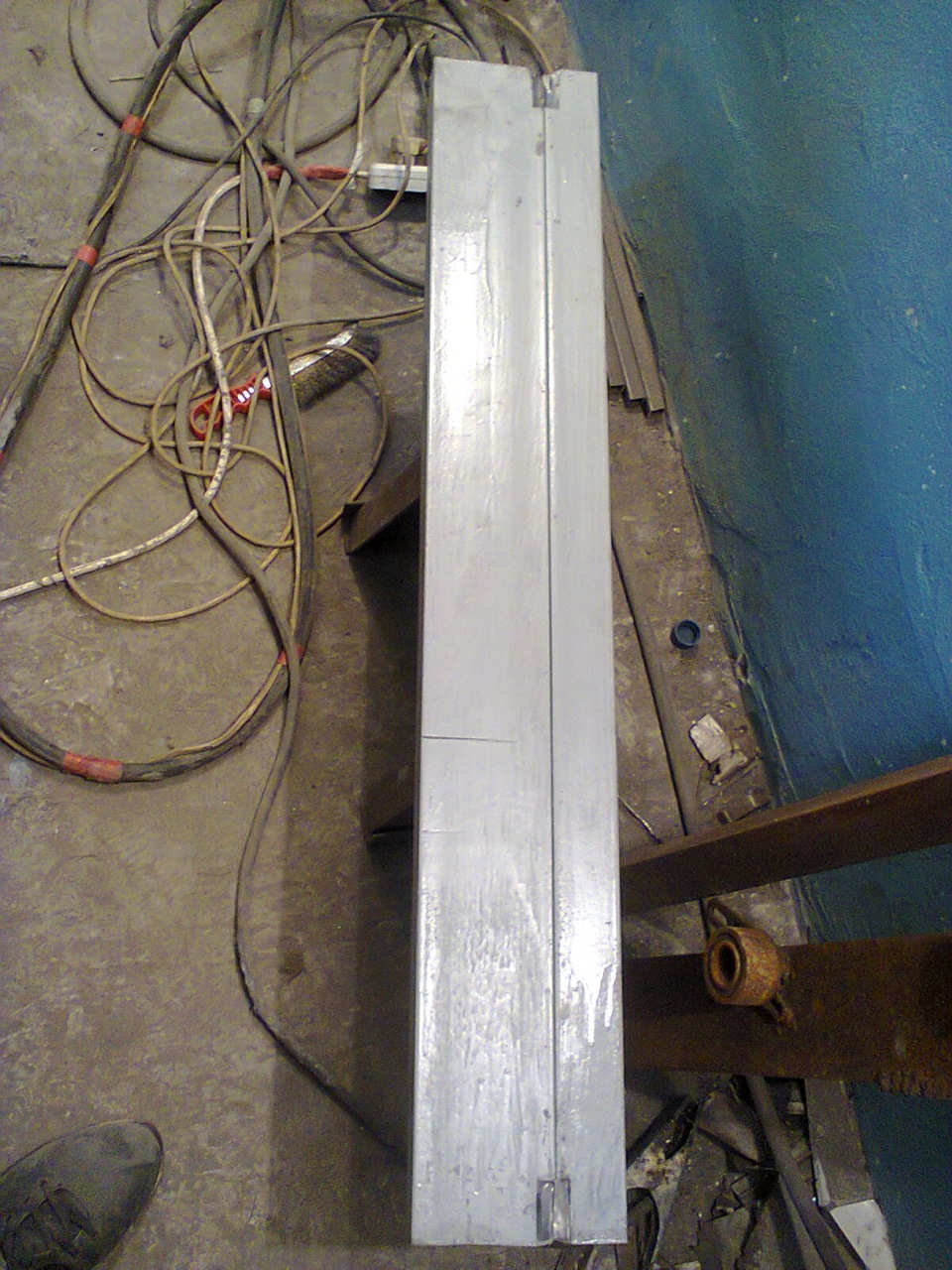

Листогиб своими руками)))

Во время капитального ремонта Транзита часто приходилось гнуть из металла всякие штуковины. По началу использовали дедовский или даже прадедовский способ с тисками и двумя уголками. Но этот секас порядком надоел и порывшись в нете нашёл чертежи листогиба. Вот они

homemade-product.ru/samod…yj-listogib-lichnyj-opyt/

chertegnik.ru/prisposoble…detalirovka-izdeliya.html

Купил металл и работа началась.

Метки: листогиб

Комментарии 47

а если кромку не подготавливать а с верху кинуть навесы…то что изменится?

при открывании будет щель .не будет угла а будет загиб . погляди на ворота гаража.

вот щас сам занялся этим изготовлением…будь добр скажи между уголками основными рабочими зазор нужен…в твоем случае это швелер и уголок…вижу что зазора нет…я так понимаю он появляется при подьеме уголка в верхнее положение…то есть зависит от навесов…которые приварины

я делал плотное прилегание без зазоров, так гиб точнее и чётче.)))

Только ручки надо по бокам сделать, а то когда второй гиб надо будет сделать, деталь упрется в ручки, проверенно)

хорошая штукаработал с такой

Нужная вещь конечно. работал как с заводским так и с рельсовым ( самопальным ) — с заводским работать приятно и можно в одиночку, работаешь весом, а самопал, хотя и из рельсов — гнет до 1мм (от двойки рельс согнулся), усилие такое что не все просто пустой рельс могут поднять.

нужен противовес с грузом с другой стороны от ручки, чтобы легче гнуть было, на этом много усилий нужно приложить. У нас на работе заводской стоит — удобная штука. Если нужно могу фото сделать

это на ура справляется с поставленными задачами, а когда его не хватаем есть у знакомого жестянщика листогиб на рельсе длиной 2.5метра.))) фото интересно )))))

Спасибо за нужную в хозяйстве вешь! На днях займусь изготовлением подобного листогиба!

по фото не понял, как гнется то?

видео не моё, но у меня все точно так же

Распространенная конструкция, но хендмейд впервые вижу.Отлично получилось, возьму на вооружение)

Тоже нужен будет скоро листогиб и благодаря Вашей записи быстро усваиваются основы — предложена простая в понимании и реализации конструкция, которую каждый может по своему желанию модернизировать и т.д.

спасибо.

очень греет душу понимание, что был кому то полезен.)))

Здравствуй! А какова максимальная толщина сгибаемого листа?

до 1.5мм смотря какое качество гиба нужно. если значительно увеличить массив станка тогда сможет согнуть и 3мм.

а подскажите, 2мм согнет лист.или только оцинковку?

оптимальная толщина металла до 1.5мм, при увеличении толщины ухудшается качество гиба, увеличивается радиус. что бы гнуть 2мм и толще, листогиб надо изготавливать на базе рельсы, и ещё важна длина загибаемой детали. другими словами для двойки и более эта схема подойдёт только листогиб надо строить на бОльшом и массивном металле иначе не будет качества.

у мена давным давно такой уже)только как-то не удобно сделано ключом крутить-у меня он не нужен!

Самодельный листогибочный станок

Самодельный листогибочный станок агрегат практически не уступает заводской версии и способен сгибать любые листы металла (от 0,7 до 1 мм) под заданным углом, при этом не нарушая его основной плоскости.

- Материалы и инструменты для производства

- Как изготовить листогибочный станок своими руками?

Профессиональный агрегат представляет собой специальное механическое устройство, которое используется для проведения гибочных работ с цельными металлическими листами разной толщины.

Материалы и инструменты для производства

Для того, чтобы изготовить в гаражных условиях листогибочный станок потребуется несколько рабочих инструментов.

Инструменты для работы:

- Электросварка с электродами (диаметров 2-3 мм).

- Электродрель.

- Болгарка.

- Молоток.

- Набор гаечных ключей.

- Уголок, уровень, линейка.

- Масленка.

Помимо инструментов для изготовления устройства нужен материал. Для выполнения работ требуется металлопрокат, а также несколько механических узлов изготовленных заранее на специальном оборудовании.

- металлический уголок – 40х40, 50х50 и более;

- швеллер – не менее 120 мм;

- труба – диаметр 30-40 мм;

- полоса – 40 мм;

- зажимные винты – 2 шт.;

- болты с гайками – М14, М16 – 6 шт.;

- дверные петли – 2 шт.;

- набор шайб.

Помимо перечисленных материалов дополнительно может понадобиться алкидная краска или грунт, чтобы покрасить листогибочный станок и придать изделию законченный вид.

Как изготовить листогибочный станок своими руками?

1. Нарезка и подготовка уголка

Уголок нарезается на 3 куска длиной по 100 мм. Нарезка осуществляется под углом 90 градусов, чтобы в дальнейшем избежать перекосов конструкции и максимально качественно соединить две детали.

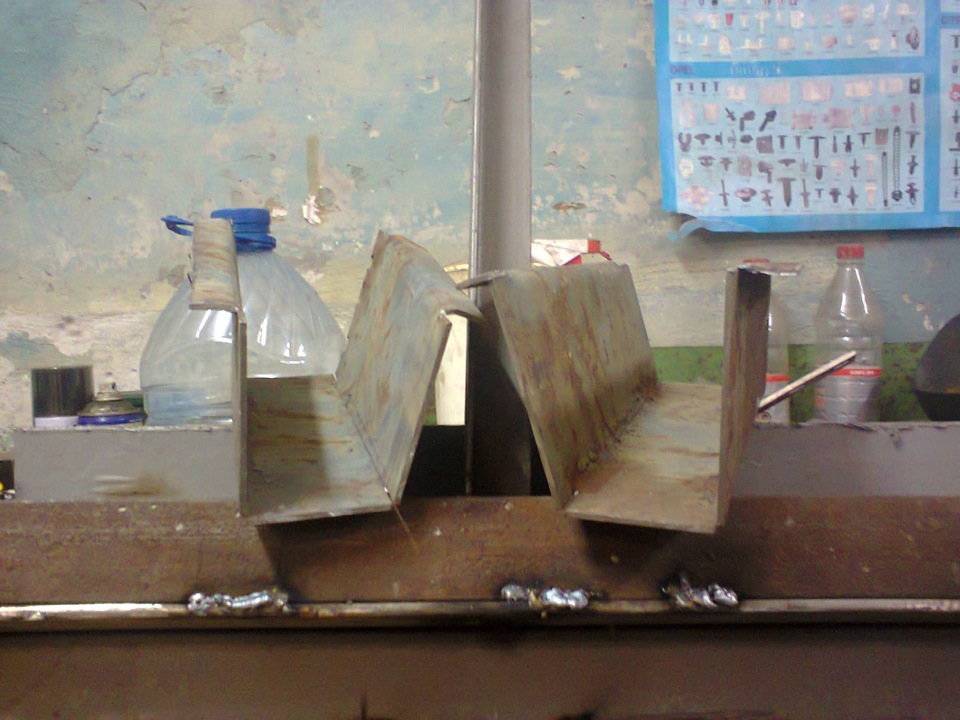

2. Приваривание петель и уголков

Два уголка соединяются при помощи дверной петли, при этом петля располагается таким образом, чтобы части металла одновременно были соединены и подвижны. В дальнейшем листогибочный станок будет зависеть от данного узла, который влияет на общую производительность.

3. Изготовление опор из труб

Опоры представляют собой две сваренные трубы. Для этого берется труба разрезается по длине и сваривается треугольником, при этом между ножками приваривается лента жесткости, а на концах опор имеются мини-подставки для увеличения устойчивости.

4. Монтаж опорного устройства на листогибочный станок

Опорное устройство на котором установлен листогибочный станок изготовлено из задних тормозных колодок легкового автомобиля. Колодки внутренней частью привариваются к опорам, а внешней крепится к общей конструкции за счет болтов.

5. Изготовление крепежных стремянок

Стремянки нужны для того, чтобы прикрепить листогибочный станок к основным опорам. Устройство по принципу действия похоже на рессорную стремянку, однако в данном случае система стягивает швеллер станка. Изготавливается из металлической пластины и болтов с гайками и шайбами.

6. Установка зажимных винтов

Самодельный листогибочный станок работает в совокупности с зажимными болтами, которые вмонтированы в отверстия швеллера и имеют рукоятку для удобного вращения. Узел изготовлен из уголка, арматуры, цилиндрической гайки и резьбы. Все части сварены между собой электросваркой.

7. Крепление ручек для сгибания

Каждый листогибочный станок имеет специальные боковые ручки в виде прутов, которые предназначены для управления сгибанием металла. Прут приваривается к уголку на угловую пластину.

Готовый листогибочный станок тестируется в работе, при необходимости требуется провести корректировку прижимных узлов и в дальнейшем покрасить изделие во избежание появления ржавчины. Резьба зажимных болтов смазывается отработкой.

Видео: как сделать самодельный листогибочный станок.

Фото в статье взяты из видео Машанова Василия.