Как своими руками сделать ручной фрезер из дрели + инструкция, видео, чертежи

Как своими руками сделать ручной фрезер из дрели + инструкция, видео, чертежи

Как своими руками сделать ручной фрезер из дрели + инструкция, видео, чертежи

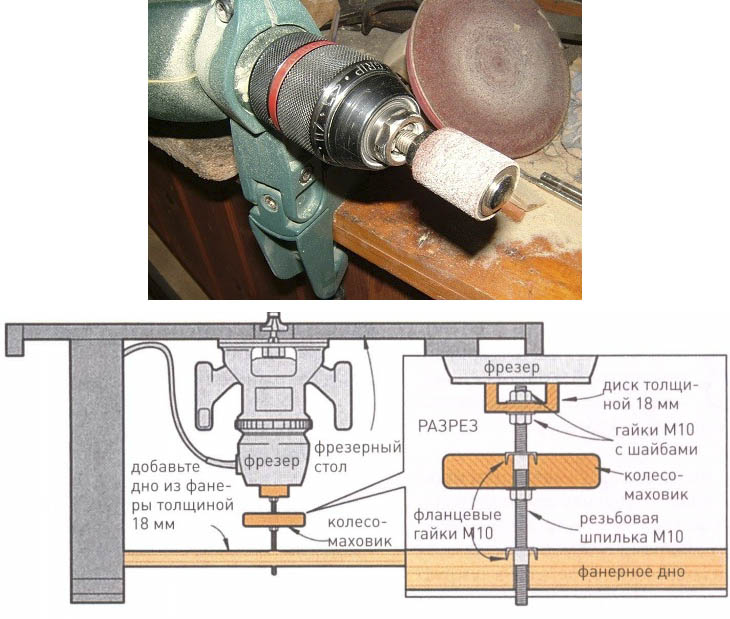

Во время проведения ремонтных работ и при обустройстве дома или квартиры иногда требуется вырезать паз или красиво заточить торец доски. Ради этого вовсе не стоит покупать дорогостоящий электрический инструмент. Вы можете сделать из дрели ручной фрезер своими руками.

Принцип действия и передачи крутящего момента на шпиндель у устройство будет идентичным. Будет достаточно сделать для дрели фрезеровочный стол, и можно будет использовать прибор в качестве ручного фрезера. Варианты для фиксации корпуса инструмента могут быть самыми разными, но главное, чтобы не было люфтов и перекосов.

Обратите внимание, в качестве ручного фрезера ни в коем случае нельзя применять ударную дрель.

Общие сведения

Инструменты и приспособления

Фрезер вертикального типа в отличие от стандартной дрели имеет плоское основание, а именно подошву, на которой он будет стоять и двигаться по обрабатываемому столу или детали. Корпус будет зафиксирован и начинает двигаться вертикально по направляющим. Для того, чтобы изготовить самодельный фрезер на основе дрели, требуется сделать стойку и прикрепить на нее электрическую дрель.

Кроме того, при изготовлении простейшей конструкции могут потребоваться следующие материалы:

- Лист фанеры, толщина которого от 1.2 до 1.5 см.

- Металлический хомут.

- Саморезы.

- Болты и гайки М6.

Фанеру при желании вы сможете заменить на ламинат или ДСП аналогичной толщины. Фрезе из электрической дрели будет куда удобнее для проведения работ, если подошва, то есть база, будет выполнена из органического стекла с толщиной от 1 до 1.2 см. В таком случае будет прекрасно видно рабочую зону, а также разметку на доске. Хомут из металла и фитинги стоит использовать самые простые, как для водопроводных труб.

Размер стоит подбирать по диаметру корпуса дрели, чуть выше патрона. Скрепите фрезерный станок по древесине винтами, диаметр которых 0.5 см и длина 2 см. Саморезы такого размера очень часто используются для того, чтобы делать поделки из древесины. Ими можно крепить кронштейны, полки и крючки. Часто после ремонта остаются винты, и заменить их можно будет на саморезы, диаметр которых 0.55 см и длина 1.8 и 2.2 см.

Для того, чтобы изготовить из электрической дрели фрезеровальный станок по древесине, вам нужно следующее:

- Гаечный ключ.

- Электрическая дрель.

- Сверла на 0.4 и 0.8 см.

- Перьевое или корончатое сверло.

- Электрический лобзик.

- Шуруповерт.

Как правило, в домашней мастерской или гараже можно легко найти все нужные инструменты, а шуруповерт можно будет поменять на крестовую отвертку, лобзик на ручную ножовку по древесине.

Фрезерная конструкция на основе обычной дрели

С учетом мощности и числа оборотов, вы сможете сделать лишь легкий фрезе из электрической дрели. Для высококачественной обработки древесины и досок рабочий инструмент обязательно стоит зафиксировать на столе, а обрабатываемую деталь переместить. Конструкция с верхним расположением инструментов даст возможность делать детали со сложной конфигурацией. Каждый домашний мастер придумывает собственную конструкцию, и все они отличаются креплениями, а также размещением электрической дрели.

Подробности

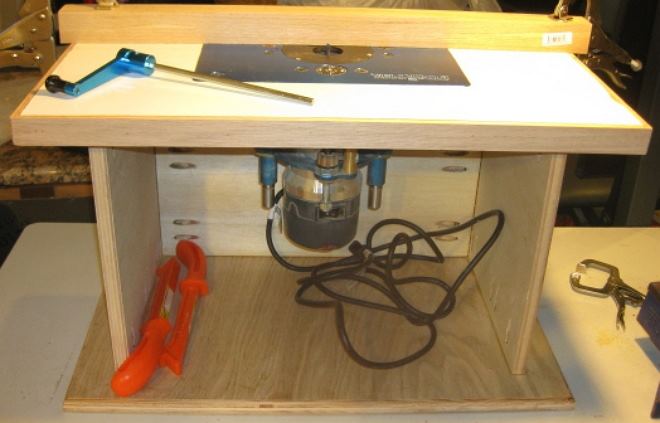

Столешница под фрезер

Чтобы сделать ручной фрезер из дрели своими руками, потребуется для начала разобраться со столом. Обработку торцов, а также фрезерование пазов для соединения по способу «шип-паз» будет удобнее делать при помощи фрезеровального стола с выступающими инструментами. У них простая конструкция, и чертежи будет легко разрабатывать самостоятельно. Также подойдет небольшой стол верстачного типа. Крышка должна переворачиваться, и в ней следует прорезать отверстие.

Его размер должен быть приблизительно на 0.5 см больше, чем максимальный диаметр фрезы, которая будет применяться. Перпендикулярно столу будет установлена планка, которая будет стоять параллельно боковой стороне на таком расстоянии, чтобы шпиндельная ось прикрепленной электрической дрели идеально совпадала с центром отверстия. Упорами и хомутами к планке следует прикрепить корпус электрического инструмента, причем в нормальном состоянии стола патрон будет расположен под крышкой, а фреза, в него вставленная, будет выступать. При обработке деталь из древесины буде двигаться по поверхности стола, и упираться в шаблон, вследствие чего будет происходить фрезеровка.

Кроме того, инструмент можно закрепить другими способами. Главное, чтобы центр отверстия идеально совпал с осью фрезы, а патрон и выключатель были доступными. Все станочные элементы должны быть прикреплены жестко, без каких-либо перекосов.

Простейший станок

Станочная конструкция для создания ручного фрезера на основе дрели своими руками будет состоять из основных трех деталей, которые вырезаны из фанеры:

- Стойка.

- Подошва.

- Косынка.

Они обязательно должны быть расположены строго перпендикулярно, то есть под углом в 90 градусов. В подошве следует проделать отверстие под выход инструмента. Стойка по ширине будет равна габаритам корпуса электрической дрели и на 2 см длиннее. На ней при помощи хомута, который размещен выше патрона, будет прикреплена дрель. Она дополнительно будет зафиксирована упором, который будет прижимать тыльную сторону корпуса с другой стороны от шпинделя, или же другим хомутом ниже, чем ручка. Косынка будет обеспечивать жесткость конструкции, причем одна сторона будет прилегать к подошве, а вторая к самой стойке.

При раскраивании подошвы, а точнее основания конструкции следует нарисовать на листе фанеры квадрат, причем его стороны должны быть равны ширине корпуса электрической дрели. С двух сторон, которые к нему прилегают, нужно добавить полоски, которые равны толщине фанеры. Отметьте центр расположения инструмента и сделайте отверстие при помощи перьевого или корончатого сверла.

При раскраивании подошвы, а точнее основания конструкции следует нарисовать на листе фанеры квадрат, причем его стороны должны быть равны ширине корпуса электрической дрели. С двух сторон, которые к нему прилегают, нужно добавить полоски, которые равны толщине фанеры. Отметьте центр расположения инструмента и сделайте отверстие при помощи перьевого или корончатого сверла.

Далее следует вырезать подошву по контуру, а угол, противолежащий соединению косынки и стойки, следует округлить. На обратной стороне просверлите отверстие на 0.4 см и сделайте углубления, которые будут потайными под головками саморезом, при помощи сверла на 0.8 см. В противном случае шляпки винтов снова будут царапать стол при выступании, а также нарушать прилегание подошвы. Получится перекос.

Снизу на подошву вы сможете наклеить тоненькую резинку или даже кусочек линолеума. Это будет обеспечивать плавное скольжение во время работы фрезера. При помощи угольника, установите стойку на месте и прикрутите ее на винты. Косынка будет прикреплена одной стороной к основанию, второй к стойке, что обеспечит жесткость конструкции. После нужно отметить положение электрической дрели, когда инструмент начнет опускаться ниже, чем подошва. Прикрутите упор и хомут, а для удобства выполнения работ подошву можно сделать из органического стекла.

Станок с вертикальным движением фрезы

Ручной фрезер из дрели можно сделать иначе. Недостатком обычного станка является невозможность сделать глухие шпоночные пазы, а также выборки. Инструмент сможет входить в доску лишь со стороны торца. Небольшое по размеру дополнение даст возможность дрели в полной мере заменить вертикальный легкий фрезер. Тут потребуется сделать длиннее подошву, нежели обычно. К ней прикрутите массивную доску с закрепленным в вертикальном положении П-образным профилем – это пару штук, направляющие. На планке с одной стороны должны быть установлена дрель, а с другой будут прикручены пару реек, которые будут заведены в металлические профили. Внизу в подошве установите винт, который будет играть роль упора при перемещении корпуса электрической дрели вниз.

Если у вас есть слесарный опыт и требуемый набор деталей и компонентов, то вы сможете установить самодельный фрезе на боковые цилиндрические стойки. Снизу на них накиньте пружины, которые будут поднимать дрель наверх. Крепление выполняется при помощи металлических уголков, саморезов и скоб. Глубина фрезерования может быть отрегулирована винтами-упорами.

Алгоритм сборки

До того, как приступить к изготовлению ручного фрезера на основе обычной электрической дрели, требуется подготовить все нужные материалы и чертежи, с указанием размеров и того,

как будет прикреплена дрель, которая будет заменять ручной фрезер:

- Отметьте на подошве или столе центр оси шпинделя.

- Вырежьте отверстие под выход электрического инструмента.

- Далее укладываем электрическую дрель на стойку и сделайте отметки положения упора и хомута, чтобы все закрепить.

- Строго под прямым углом следует прикрутить косынку и стойку.

- Зафиксируйте корпус инструмента на основании.

Станок, который будет сделан своими руками, должен быть прочным, не иметь перекосов и люфтов. В таком случае на нем можно будет работать как обычным фрезером.

Достоинства и недостатки ручного фрезера

Основным преимуществом такого станка для фрезеровки электрической дрелью является то, что не требуется для выполнения единичных операций приобретать дорогостоящий фрезер. На сделанном своими руками приспособлении вы сможете с легкостью проделать несколько пазов, а еще обработать край полки. В электрической дрели сверло вставляют в патрон, а при работе на сделанном своими руками фрезере потребуется использовать фрезу для дрели.

В магазинах есть невероятно большой выбор:

Дисковые.

Дисковые.- Цилиндрические.

- Фигурные.

- Концевые.

- Угловые.

- Торцевые.

Все они оснащены хвостовиком и легко прикрепляются к патрону. Заменить инструмент можно быстро. А вот недостатком патрона является то, что он способен открутиться при проведении работ, а особенно при наличии большой вибрации инструментов. Потребуется постоянно проверять и затягивать элементы крепления. Перед тем, как сделать ручной фрезер из дрели своими руками, потребуется определиться с объемом работ. Самодельные фрезеры подойдут для выполнения домашних работ по ремонту, а также отдельных операций по обработке деталей из древесины. Фрезеровать при помощи дрели на протяжении длительного времени с большими нагрузками не получится.

Основным недостатком такого устройства будет малое число оборотов. Во время сверления резание будет происходить по малой площади.

При этом чистота не так важна, потому что древесина будет перерабатываться в стружку. На сверлильном инструменте максимальное число вращение может быть 3 000 оборотов в 1 минуту. В то же время у самого легкого настоящего фрезера минимальное значение будет 4 000 оборотов в 1 минуту. Любой специалист знает, что чистота обработки будет зависеть от того, как быстро вращается инструмент. Чем больше вращений фрезы, тем красивее кромки и торцы шпонки. После обработки на станке, который сделан своими руками, обработанные места потребуется тщательно ошкуривать.

Электрический двигатель на инструменте для сверления куда слабее, чем фрезерный. Он рассчитан не на длительное использование, а долго работать на предельной скорости у него не выйдет. При фрезеровании дрелью ее постоянно потребуется отключать, чтобы она могла остыть.

Сборка фрезера из дрели своими силами, видео инструкция, схема

Потребность в изготовлении самодельного фрезера объясняется высокой ценой этого оборудования, для разовых работ или при незначительных требованиях к точности целесообразнее использовать ручные приспособления из дрелей или собранные самостоятельно стационарные станки. Для этих целей лучше всего подходит электрический инструмент, закрепляемый в вертикальном положении, в изменении кинематической схемы или сложных чертежах нет необходимости.

Плюсы и минусы фрезера из дрели

Основным назначением фрезера является фигурная обработка кромок, создание пазов и сверление отверстий, с обычной электрической дрелью его объединяет принцип действия, а именно – вращение надежно зафиксированного рабочего инструмента в патроне. Отличия проявляются в векторе нагрузки (фрезер рассчитан на непрерывную работу при значительных поперечных усилиях), наличии станины (упорной пластины) в простейшем исполнении и возможности контроля глубины реза в более сложном. Какие-либо ограничители движения по понятным причинам у дрели отсутствуют, их нужно сделать и прикрепить самому.

Еще одним отличием фрезерных машин является более широкий диапазон частоты вращения рабочего вала шпинделя. У стандартной электродрели он редко превышает 0-3000 об/мин, возможность регулировки есть не у всех моделей. У фрезера он достигает 30000 об/мин, разница между этими значениями и ее последствия очевидны даже неспециалисту. Именно по этой причине бытовая дрель считается неподходящим для создания фрезерного станка: даже при условии приобретения специальных приспособлений для дрели он будет уступать в точности обработки и, что самое главное, – иметь более низкую производительность в сравнении с профессиональными моделями. Тем не менее, самоделки успешно используются при выполнении простых операций: кромковании, подготовке отверстий под замки и петли, закладки пазов или расточки.

Материалы и инструменты

Для сборки самого простого самодельного фрезера потребуются:

- Куски ламинированной плиты, толстой фанеры или листового металла для получения основы фрезера. Их размеры подбираются исходя из габаритов самой электродрели, для раскроя подпорок, вертикальных и горизонтальных частей используется заранее составленный чертеж. При выборе деревянных материалов для сборки основы рекомендуемая толщина плиты или листа составляет 20 мм, в противном случае поддержка будет недостаточно жесткой.

- Хомут для фиксации ручной дрели и болты для его прикручивания.

- Саморезы и аналогичные крепежи.

- Электрический лобзик или коронка с ᴓ40 мм для получения ровного отверстия под фрезу, другие слесарные инструменты.

- Непосредственно электрическая дрель с мощностью не ниже 0,5 кВт, с максимально большой скоростью оборотов, в идеале – с возможностью их регулировки. Предпочтение отдается моделям с прочным корпусом, риски деформации при боковых нагрузках таких самоделок довольно высокие.

В цанговом патроне дрели надежно закрепляется любая фреза при условии совпадения сечения и цилиндрической формы хвостовика. При желании насадки для такого ручного инструмента также можно сделать своими силами: из фанеры и кусочков наждачной бумаги, обточенного дюбеля, колесика из зажигалки и других подручных материалов. Ряд фрез устанавливается на электродрель только при наличии соответствующего переходника, эти моменты стоит уточнить заранее. При необходимости работы с твердыми материалами, включая металл, используются такие насадки, как шарожки (растачивающие отверстия под разными углами) и зенкеры (позволяющие выполнить грубую обработку поверхностей или формирующие углубления).

Более сложное исполнение самодельного фрезера подразумевает возможность свободного перемещения дрели в вертикальном направлении с целью изменения глубины реза. Для сборки микролифта потребуется 2 металлические трубы или стойки, выполняющие функции направляющих, резьбовая ось и гайка и элементы крепежа. В большинстве случаев предусматривается возможность свободной выемки электродрели с целью использования по прямому назначению, именно по этой причине хомуты для крепления делаются разборными. Полученную деревянную или металлическую конструкции рекомендуют разместить на устойчивом основании.

Пошаговая технология сборки фрезера из дрели своими руками

Работы начинаются с измерения размеров инструмента и составления простейшей схемы основы с учетом потребности в 40 мм отверстии на горизонтальной части, с совпадением центральной точки с его рабочей осью, оставления свободного пространства для пусковой кнопки и отметки места расположения хомута (или нескольких при планировании смещения дрели). Далее они ведутся в следующей последовательности:

- Все деревянные части распиливаются лобзиком или пилой, проводится разметка места вкручивания саморезов, подготавливается круглое отверстие на подошве ручного фрезера. 40 мм в диаметре вполне достаточно для обеспечения свободного доступа фрезы к зоне обработки.

- Основные части прикручиваются с помощью саморезов.

- На вертикальной стороне основы фиксируется 1 или несколько хомутов для электрической дрели.

- Конструкция проверяется на устойчивость, при необходимости ее усиливают деревянным упором в верхней части.

Советы и альтернативные варианты

При работе с фрезерным мини-станком из обычной дрели следует помнить, что подшипники ее вала рассчитаны на другие нагрузки, инструмент берегут от перегрева. При обработке древесины (не говоря уже о более твердых материалах) избегают чрезмерного давления фрезы, непрерывных режимов включения, деформации корпуса или перекосов якоря в статоре двигателя оборудования. Снизить риски помогают технологические перерывы, их советуют сделать после 1-3 проходов вращающейся насадки или обнаружения других признаков перегрева электродрели.

При сборке фрезера своими силами для повышения его надежности и производительности рекомендуется:

- Вынести выключатель за пределы удерживающей основы электродрели.

- Использовать специализированные насадки, переходники и фрезы с цилиндрическим сечением хвостовика.

- Обеспечивать хорошее направленное освещение самодельного фрезерного станка.

- Отслеживать центр тяжести инструмента, при необходимости компенсировать его набивкой на основу брусков. Сильно вибрирующие модели нуждаются в фиксации на стационарном столе, верстаке или аналогичном устойчивом основании.

- Организовать сбор или отвод опилок и стружки.

Сделать самодельный фрезерный станок также можно с использованием двигателя со старой стиральной машины или путем переделки болгарки. В первом случая конструкция чаще всего является стационарной, переходник для зажимающей фрезу цанги изготавливается с помощью токарного оборудования. Из болгарки проще сделать инструмент небольшого размера, закрепляемый на подошве, с накруткой на шпиндель цанги или зажимного кулачкового патрона. При сомнении в своих силах или при повышенных требованиях к точности выборки стоит купить фрезерную насадку на дрель, в частности она успешно используется при подготовке глухих отверстий по мебельные петли или при аналогичных столярных работах. Отдельные виды этих приспособлений имеют отводы для подключения к пылесосу, единственным недостатком таких девайсов является высокая цена.

Фрезерный станок по металлу своими руками: чертежи, видео, фото

Если задаться целью и собрать фрезерный станок своими руками, то можно получить в свое распоряжение эффективное устройство, позволяющее выполнять множество технологических операций по металлу и другим материалам. Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

Пример фрезерного станка, сделанного своими руками

Зная обо всех преимуществах подобного устройства, многие домашние мастера задаются вопросом, как сделать фрезерный станок, используя доступные и недорогие комплектующие. Следует сразу сказать, что изготовить такой станок возможно, более того, можно дополнительно наделить его функциями, которые присущи не только фрезерному, но и токарному оборудованию.

Наиболее простым в исполнении является фрезерный станок вертикального типа. Собрать его можно на основе ручной дрели, затратив на это совсем немного времени и сил. Для того чтобы своими руками сделать более функциональный фрезерный мини-станок для своей домашней мастерской, вы должны найти другие комплектующие и располагать большим количеством времени, но и такая задача вполне решаема.

Собираясь своими руками изготовить фрезерный станок по металлу и дереву, очень важно обратить внимание на то, что работать устройство должно по такому же принципу, что и серийное оборудование. Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

Фрезерные столы нередко называют фрезерными станками, однако их конструкции принципиально разнятся

Часто фрезерным станком называют фрезерный стол. Его устройство мы рассмотрим в конце данной статьи. Но изготовлению самодельного фрезерного стола посвящена отдельная подробная статья, найти которую можно, перейдя по ссылке ниже.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Самодельный фрезерный станок: вариант №1

Самодельный станок и этапы его изготовления на фото ниже

Самодельный фрезерный станок: вариант №2

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

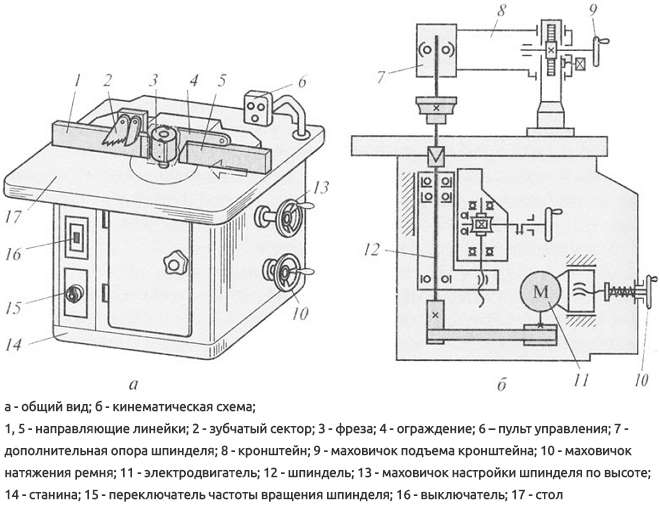

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Процесс сборки фрезерного стола

Приступать к сборке самодельного станка для дома следует с изготовления рабочего стола – важнейшей конструктивной части фрезерного оборудования. Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Из расходных материалов вам понадобятся качественный контактный клей, двухсторонний скотч и много наждачной бумаги. Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

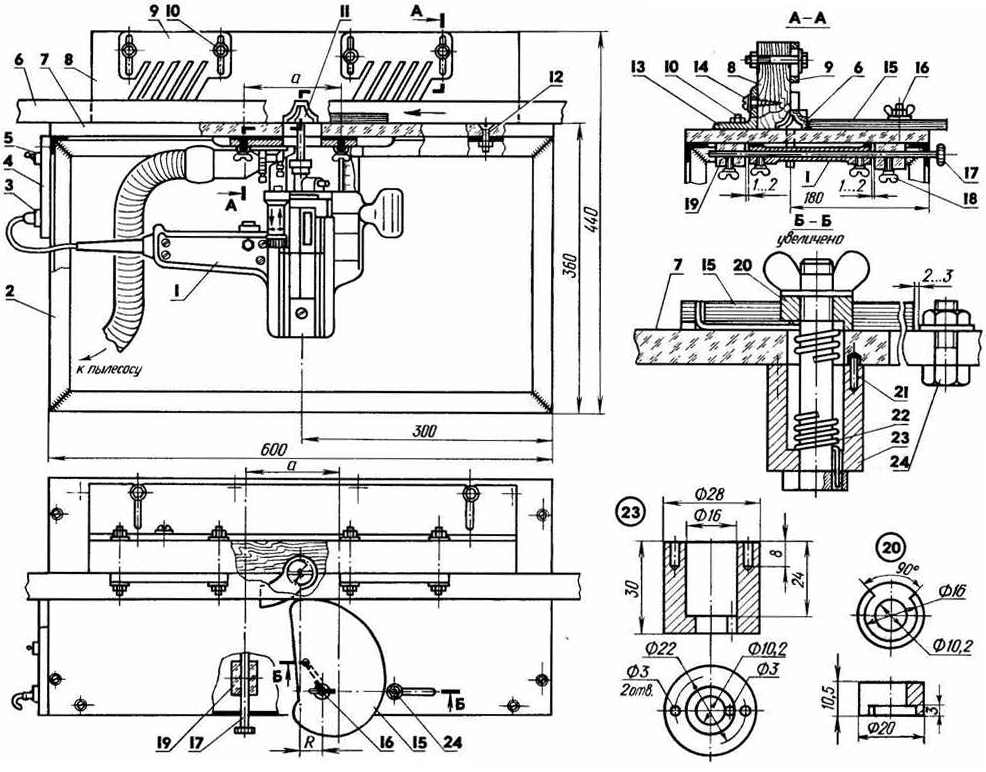

Чертеж фрезерного станка, сделанного по типу фрезерного стола (нажмите, чтобы увеличить)

Для изготовления фрезерного оборудования своими руками воспользуйтесь следующей инструкцией.

- Первым этапом сборки самодельного станка является изготовление крышки. В качестве материала для нее можно использовать фанеру. Несложный процесс изготовления данного элемента выглядит следующим образом: из фанеры вырезаются заготовки определенных размеров, затем они соединяются между собой.

- Следующий этап сборки домашнего мини-станка — это монтаж крепежных элементов, установка фрезера и остальных конструктивных частей. Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью.

- После сборки рабочего стола на него необходимо установить монтажную пластину. С этой целью в поверхности рабочего стола делается углубление, контуры которого полностью повторяют форму монтажной пластины. В таком углублении монтажная пластина фиксируется при помощи двухстороннего скотча. Далее по всему контуру пластины с определенным шагом укладываются прокладки, которые прижимаются к ней при помощи струбцин.

- Сам рабочий орган станка — копировальный фрезер — устанавливается в подшипниковые узлы, сборке которых следует уделить особое внимание.

- Все технологические отверстия, необходимые на поверхности рабочего стола, можно получить при помощи обычной ручной дрели.

- В вашем настольном мини-станке будет ряд деревянных поверхностей, которые необходимо тщательно отшлифовать при помощи наждачной бумаги.

- Следующий этап изготовления самодельного станка — это сборка основания, которую необходимо осуществлять в строгом соответствии с предварительно подготовленным чертежом.

- Особое внимание при сборке станка следует уделить процессу монтажа упора и прижимной гребенки.

Общий вид и кинематическая схема фрезерного стола

Все конструктивные элементы самодельного фрезерного оборудования, о которых говорилось выше, оказывают большое влияние на работоспособность, точность и надежность станка, поэтому к вопросам их изготовления и установки следует подойти очень ответственно и аккуратно.

Чтобы ваш фрезерный станок, сделанный своими руками, был надежным, долговечным, точным и выглядел презентабельно, необходимо выполнить ряд завершающих процедур по его сборке.

- Все деревянные поверхности станка следует не только тщательно отшлифовать, но и обработать специальной масляной пропиткой, которая защитит их от негативного воздействия внешней среды.

- Органы управления фрезерным станком, а также все выключатели, необходимые для его полноценной работы, нужно разместить в доступном и удобном месте.

- Немаловажной деталью станка является специальный патрубок, к которому присоединяется шланг пылесоса, отвечающий за удаление мелких стружек из зоны обработки.

При изготовлении домашнего фрезерного станка надо действовать в строгом соответствии с чертежом и с алгоритмом сборки. При выполнении этих условий, а также при соблюдении аккуратности и точности сборочных работ можно рассчитывать на то, что ваше мини-оборудование будет долго радовать вас своей функциональностью, производительностью, точностью и надежностью.

Фрезерный станок по металлу своими руками: чертежи, видео, фото

Домашний станок для фрезерования – незаменимое оборудование для обработки металла и других материалов своими руками. Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Особенности стали для изготовления фрез

Оборудование выполняют из быстрорежущих сплавов, к которым относятся высоколегированные марки стали с повышенной теплостойкостью. Подобная отличительная черта достигается введением в сплав молибдена, хрома и ванадия в сочетании с вольфрамом. Для производства отрезных фрез в основном берут сталь таких марок: Р6М5, Р12, Р18.

На заводы для изготовления режущего инструмента сплавы поступают в виде стальных заготовок (в поковках).

Когда фрезы подвергают нагреву под закалку, в сплаве начинает формироваться аустенит. Он содержит относительно небольшое количество углерода и активно легируется. Режущий инструмент получает особую структуру после закалки и состоит из мартенсита с меленькими иглами, различных карбидов и остаточного аустенита.

Основными легирующими добавками для быстрорежущих сталей служат ванадий, вольфрам, молибден и кобальт. Именно эти элементы способны обеспечить нужную красностойкость материала. В подобные сплавы обязательно добавляют хром. Особое внимание уделяется количеству в стали углерода: его число должно быть таким, чтобы в сплаве могли сформироваться карбиды вводимых добавок. Если количество углерода будет меньше 0,7%, то готовая фреза не будет иметь нужную твёрдость.

Как на свойства сплавов влияют легирующие элементы:

- Фосфор и сера оказывают негативное воздействие на характеристики стальных быстрорежущих композиций. В сплаве их количество не должно превышать 0,03 и 0,015% соответственно.

- Вольфрам и молибден являются основными легирующими добавками. Именно благодаря им обеспечивается высокая степень эксплуатационной и красностойкости стали.

- Хрома в сплаве должно содержаться не более 4%. Он придаёт повышенную прокаливаемость металлу.

- Кобальт повышает красностойкость, но удаляет углерод из стали и понижает её прочность и вязкость.

Чаще всего инструмент изготавливают из стали марки Р6М5. Её стоимость ниже, но и фреза получается менее износостойкой, чем из материалов марок Р18 и р12.

Максимальная износостойкость у сплава Р18: в нём наибольшее количество вольфрама, отсюда и высокая стоимость. А по показателям теплостойкости лучшим считается инструмент, изготовленный из стали Р12.

Самодельный фрезерный станок: вариант №1

Самодельный станок и этапы его изготовления на фото ниже

Основание

Детали стойки и держатель шпинделя

Вертикальная направляющая (салазки резцедержателя токарного станка)

Вертикальная направляющая (вид сзади)

Соединение основания со стойкой

Соединение основания со стойкой (вид сзади)

Крепим вертикальную направляющую к стойке

Координатный стол G5757 «Прома» установлен на основании

Ходовой винт координатного стола

Площадка для крепления шпинделя (выбрана фрезером)

Основание со стойкой, направляющей и столиком

Пара гирь от рычажных весов обеспечила вылет шпинделя

Тиски

Крепление двигателя

Крепление двигателя (вид сбоку)

Приводной ремень

Самодельный фрезерный станок: вариант №2

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Основы работы на электрофрезе

Перед началом практического использования, как и любому оборудованию, электрофрезу требуется настроить. Сначала откручивают предохранительную гайку и убирают зажимную цангу. Обязательно проверяют закручены до конца и надежны ли все резьбовые соединения. Затем убирают плотную защитную смазку.

Фреза вставляется в цанговый патрон. Если есть необходимость, патрон меняется на подходящий по диаметру. Специальным ключом затягивается хвостовик, чтобы фреза не болталась. Затем происходит зажим шпинделя.

Положение фрезы фиксируется и с помощью регулятора ограничителя устанавливается необходимая глубина фрезерования. Определяется правильная скорость прибора на основании данных таблицы соответствий параметров материала и размера фрезы. Включают прибор кнопкой «Пуск» и делают контрольный рез.

Перед реальной работой надо проверить какой ход фрезера, величину скорости вращения шпинделя и выбрать глубину проходки сверла. Это делается в черновом варианте. Если изделие проходит круговую обработку, то инструмент должен двигаться против часовой стрелки и от себя при движении на плоской основе.

Начинающие при столярной работе часто допускают распространенную ошибку: изменяют скорость перемещения устройства при фигурном контуре обработки. В этом случае станок перегревается и на заготовке появляются прожиги.

Перед работой фрезером по дереву уроки по применению желательно почитать в хороших источниках.

Формирование пазов

Если паз начинается с самой кромки, то фреза должна нависнуть над краем детали. Затем устанавливается необходимая глубина и производится пуск инструмента. Когда кромка обработана полностью фиксатор ослабляется. Фреза поднимается и инструмент выключается.

Глухой паз делается аналогично за исключением того, что нарезка начинается не с края детали.

Когда паз очень глубок, то он вырезается в несколько проходов. При каждом новом проходе устанавливается новая глубина не более пяти миллиметров. Глубина последнего слоя должна быть не более полутора миллиметров.

Обработка торцевой поверхности

Создание чистого канта — один из самых распространенных видов работы ручным фрезером.

Сначала делается пологий срез. Электрофреза перемещается по направлению вращения, затем в обратную сторону. После этого действия у торца появляются правильные очертания.

Работа с фигурными шаблонами

Шаблоны позволяют делать копии деталей и используются для создания фигурных кромок.

При помощи крепежей упорное кольцо шаблона прикрепляется к подошве. Упорное кольцо — это пластина, которая перемещается по шаблону и формирует необходимую траекторию движения фрезы.

Декоративная отделка

Для украшения деревянных изделий часто делают декоративные узоры. Ручной станок прекрасно справляется с задачей художественной фрезеровки. Необходимо только изучить, как правильно обрабатывать податливое дерево — и можно фрезеровать.

При работе над узором кроме самого фрезера потребуется наличие тисков, стамески и лобзика. Деревянная заготовка с рисунком на поверхности устойчиво закрепляется, а специальная режущая насадка ходит по контуру, снимая слой за слоем заготовки. Постепенно узор становится объемным.

Если использовать фрезу разного диаметра, то получается индивидуальный орнамент.

Подробно универсальные ручные фрезеры описаны в труде Джексон Дэй «Работа с фрезерами».

Самодельный фрезерный станок по металлу – собирается без проблем!

Самодельный фрезерный станок по металлу может стать прекрасным помощником домашнему мастеру. Сделать небольшой агрегат для фрезерования совсем не сложно. О технологии его сборки своими руками мы и поговорим.

1 Самодельный станок – как устроен и как действует?

Фрезерные установки профессионального уровня состоят из набора специальных узлов и разнообразных механизмов. Их конструкция является по-настоящему сложной. Воссоздать в домашних условиях такой агрегат, конечно же, нереально. Зато можно без особых проблем собрать своими руками небольшой станок, который позволит выполнять все основные операции фрезерования.

Такая установка по металлу в обязательном порядке оснащается следующими рабочими частями:

- Станиной. Она должна быть максимально устойчивой и жесткой. Чем более крупные детали вы планируете обрабатывать на станке, тем более прочной должна быть станина.

- Фрезерной оправкой. Желательно – конус Морзе. На оправку впоследствии монтируется рабочий инструмент. Его фиксируют кольцами и гайками.

- Направляющими станины.

- Консолью.

- Рабочим столом. Эту часть самодельного станка следует проектировать максимально ответственно.

Посмотрите чертежи самодельных фрезерных агрегатов. И выберите тот вариант, который подойдет вам. Помните, что от геометрических параметров рабочего стола зависит то, какие изделия (по весу и размерам) на нем можно будет фрезеровать.

Двигатель для станка по металлу, собираемого своими руками, должен иметь мощность минимум 500 Вт. Такой привод обеспечит вам возможность обрабатывать на самодельной установке заготовки из мягких металлов. Если вы хотите работать с более твердыми металлами, понадобится движок на 1,2–2 кВт. Он позволит фрезеровать детали из обычной стали.

Важна не только мощность электропривода, но и число оборотов, которые он способен выдавать. Фрезерование будет тем качественнее, чем большую “оборотистость” будет иметь движок.

2 Делаем станок своими руками – первые шаги

Сначала изучите чертежи, которые достаточно активно выкладывают на специализированные интернет-сайты любители самостоятельного домашнего творчества. Затем выберите оптимальный вариант фрезерного станка, подготовьте требуемые материалы и приступайте к сборке агрегата.

Если вы впервые взялись за такую работу, советуем обращать внимание на самые простые чертежи. Не пытайтесь создать полупромышленный агрегат в своем гараже. Вряд ли у вас получится что-то путное. Начинающим конструкторам рекомендуется использовать в качестве привода обычную ручную дрель, подключаемую к сети 220 В. Также запаситесь такими материалами:

- автомобильным ромбовым домкратом;

- фанерными листами (берите толстые изделия, маркируемые цифрой 10);

- стальным швеллером;

- конусом Морзе (маркировка – 2);

- цанговым патроном;

- штырями из металла для осей;

- металлическими уголками (25-й номер) и квадратной трубой (20-й номер).

Этих материалов будет достаточно для того, чтобы собрать вполне эффективный фрезер для выполнения несложных металлообрабатывающих операций. Сама же сборка агрегата будет производиться при помощи напильника, электродрели, шлифовальной угловой машинки, сварочного аппарата и стандартного набора инструментов любого домашнего умельца.

3 Пошаговое руководство по сборке

Сначала нужно изготовить колонну и станину. Эти элементы делаются из металлического швеллера. Вам требуется создать конструкцию, которая будет похожа на букву П. Нижняя поперечина в данном случае будет выполнять функцию основания фрезера.

Дальнейшая последовательность ваших действий такова:

- Из стального уголка делаете направляющие элементы. По ним консоль собираемого своими руками станка будет передвигаться в вертикальном направлении. Уголок желательно хорошо отшлифовать. К колонне он крепится подходящими по размеру болтами.

- Из профильного квадратного трубного изделия сооружаете направляющие для рабочего стола самодельного станка. Вам потребуется просверлить отверстия в трубе и вставить в них металлические штыри. Обратите внимание! На них нужно сразу же сделать резьбу.

- За передвижение рабочего стола будет отвечать автодомкрат. Он позволит перемещать консоль на 10–12 см. Для обработки не очень крупных деталей этого вполне достаточно.

- Из фанерных листов делаете столешницу. Созданную конструкцию закрепляете метизами. Специалисты советуют использовать нержавеющие винты (приобретайте крепеж с утопленными головками).

Теперь из квадратной трубы и металлического уголка свариваете тиски (чертежи этих элементарных приспособлений доступны в интернете). Полученное зажимное приспособление посредством саморезов необходимо прикрепить к столешнице. Через тиски также потребуется пропустить стальной штырь с нанесенной на него резьбой. Далее все просто:

- Устанавливаете дрель в станину (шпиндель электроинструмента должен смотреть вниз), крепите ее гайками и винтами. Желательно, кроме того, приварить к станине небольшие перемычки, а затем присоединить к ним метизными изделиями дрель. В этом случае устойчивость приводного приспособления будет намного выше.

- Монтируете конус Морзе на шпиндель, а затем цанговый (можно использовать и сверлильный) патрон.

Вот, в принципе, и все. Вы получили в свое распоряжение неплохую самодельную конструкцию. В ней при работе передвигается консоль, на которой фиксируется фрезеруемая деталь. А сам фрезер остается неподвижным.

4 Лифт для бытового фрезера – полезное приспособление

При желании можно дополнительно сделать специальный лифт, который упростит процесс использования станка, собранного своими руками по описанной технологии. Тогда передвигаться будет каретка с инструментом, а рабочая поверхность останется неподвижной.

Лифт позволяет оперативно заменять режущий инструмент на самодельном станке, а также максимально точно выверять геометрические параметры фрезеруемых изделий. Кроме того, лифт повышает безопасность эксплуатации агрегата. Он дает возможность мастеру не контактировать с рабочим инструментом. Вы просто-напросто установите рычаг либо небольшой вороток и будете с их помощью передвигать лифт вдоль самодельной фрезерной установки.

Своими руками этот полезный элемент станка делается так:

- Из текстолита вырезаете опорную пластинку. Монтируете ее на столешницу.

- Присоединяете две стойки к пластине. Важно! Стойки по отношению друг к другу ставятся строго параллельно.

- Ставите каретку на станок. Монтируете на нее фрезер.

Перемещение каретки обеспечивается толкающим механизмом. Все, как видите, действительно просто. Но нужно понимать, что лифт обязан быть устойчивым и максимально жестким. Если он будет некачественно смонтирован и закреплен, при фрезеровании может возникнуть люфт. А это гарантированно приведет к порче обрабатываемого на станке изделия.

Фрезерный станок своими руками: подробная инструкция как построить самодельный ЧПУ станок (120 фото + видео)

Изготовление фрезера из дрели

Фрезер из дрели своими руками изготавливается легко и быстро, поскольку данный инструмент уже имеет патрон, в который можно зажать хвостовик фрезы. Но поскольку дрель развивает небольшие обороты, около 3000 об/мин, то добиться хорошего качества обработки детали не получится.

Для сравнения: фрезеровальная машина развивает скорость до 30000 об/мин.

В качестве подставки для закрепления дрели идеально подходит приспособление для вертикального сверления, которое можно приобрести в магазине электроинструмента. Потребуется лишь сменить оснастку, и самодельный фрезер готов.

Также подобную подставку можно изготовить из ЛДСП, как показано на следующих рисунках.

К примеру, таким самодельным аппаратом можно не хуже, чем готовым фрезером проделывать паз в плите из ЛДСП под Т-образную кромку из ПВХ.

Синонимайзеры

Синонимайзер – это онлайн-сервис или программа, которая автоматически заменяет слова на синонимы. Подробнее о том, что такое синонимайзер и как правильно делать рерайт, смотрите в этом ролике:

Слабо, но быстро справляется со своей задачей. Плохо подставляет синонимы сложных слов, получается ерунда. Но с небольшими художественными текстами еще в силах справиться.

Я попробовала обработать верхний абзац через этот сервис и вот что получила: “Синонимайзер – наверное, интернет-услуга либо програмка, коия автоматом подменяет болтовня в синонимы. Детальнее о книга, будто это синонимайзер и будто верно работать переписку глядите в данном ролике”.

После обработки текст получается более вменяемым. Меньше править. Бесплатно и без регистрации зараз можно синонимизировать 250 символов. В остальных случаях приходится платить. По тарифу 150 000 знаков с пробелами стоят 300 руб.

- RusTXT

Зараз способен перефразировать 5 000 символов. Старается делать окончания и словоформу естественной, чтобы текст оставался читабельным и не потерял смысла.

Приятный интерфейс в мужском стиле. Качество для автоматического рерайтинга нормальное. До регистрации допустимо обрабатывать текст длиной до 600 символов, а после лимит увеличивается до 1 100 знаков.

Изначальная версия: “Сегодня я почти вышла из себя. Ребенок постоянно разбрасывал вещи. Я не могла сосредоточиться. Не знаю, как это выдержала”.

То, что сделал Sinoni.Men: “Сегодня я почти вышел из себя. Мальчик бросил вещи. Было невозможно сконцентрироваться. Не знаю, как это было”.

- USyn

Бесплатно подыскивает слова по смыслу. Он лучше и разнообразнее. Да, кое-что выходит коряво. Но в отличие от других синонимайзеров, он меняет больше словоформ. Помимо этого, вы можете увидеть длину текста, длительность чтения и количество замененных элементов.

Первоначальный вариант: “Сегодня я почти вышла из себя. Ребенок постоянно разбрасывал вещи. Я не могла сосредоточиться. Не знаю, как это выдержала”.

Результат от USyn: “На сегодняшний день я практически сошла с себя. Малыш беспрерывно раскидывал принадлежности. Я никак не имела возможность сконцентрироваться. Никак не понимаю, равно как данное вынесла”.

Синонимайзер идеально не сделает, поэтому приходится много править. Но во время редактирования легко наделать кучу грамматических ошибок. Чтобы перестать переживать из-за ошибок, сходите на курсы русского языка.

- Raskruty.ru

Есть возможность указать слова-исключения, которые не нужно менять. Чем меньше вы оставите для замены, тем качественнее получится рерайт. Измененные части будут подсвечены зеленым.

До: “У меня сильно заболел живот, и я пошла к врачу. Оказалось простое воспаление, а я себе такое навыдумывала. Вывод: никогда не ищите в интернете информацию о болезни. Иначе за один вечер себе припишете подагру, рак и панкреатит”.

После: “Около меня очень захворал животик также мы начала двигаться к доктору. Обнаружилось элементарное нагноение, но для себя подобное помышляла. Заключение: ни разу никак не разыскивайте в сети сведения об заболевания. Из-за единственный вечерний час для себя припишите подагру, опухоль также панкреатит”.

Просто так можно включить автозамену в тексте до 3 000 символов. В платной версии – до 30 000 знаков. Есть возможность подбирать синонимы вручную, чтобы сразу получить читабельный текст. Регистрация не нужна. Кроме этого, в сервисе легко проверить уникальность и орфографию.

Вы можете настраивать автозамену. Например, выбирать, какие части речи лучше поменять и насколько процентов.

Было: “Ужасно лил дождь. Ноги промокли. Даже зонтик не спас”.

Стало после Proga.online: “Жутко лил ливень. Ступни промокли. Даже зонт не защитил”.

Я выставила автозамену на 45 %.

Как сделать фрезер из болгарки

Не секрет, что угловая шлифовальная машина часто используется для для шлифовки, полировки и фрезеровки различных поверхностей дисковыми и чашечными насадками. Но если на шпиндель агрегата накрутить цангу, то получится фрезер из болгарки, который сможет работать не только с дисковыми фрезами, но и с любой оснасткой, имеющей цилиндрические хвостовики.

Если в цангу зажать фрезу из твердосплавного материала, то получится фрезер по металлу.

Также, чтобы сделать фрезер, на шпиндель болгарки можно закрепить и обычный кулачковый патрон от дрели.

На фото выше показано приспособление для болгарки, превращающее ее в ручную фрезерную машину. Как сделать приспособу, можно понять из этого видео.

Что понадобится для сборки

В перечне компонентов фрезерных станков или для токарных работ нужно иметь:

- шарико-винтовую передачу (ШВП) оси Z. Она нужна, чтобы преобразовать вращение и движение стало возвратно-поступательным, и наоборот;

- вертикальные и поперечные направляющие – с их участием портал со шпинделем агрегата движется по вертикали; а рабочий стол – направо и налево;

- продольные направляющие расположены на станине и обеспечивают движение рабочего стола по длине колонны;

- колонну – в ней есть противовес для того, чтобы компенсировать нагрузку шпиндельного узла;

- основание, на нем располагают оснастку;

- шпиндель – в нем закрепляется рабочий инструмент;

- рабочий стол – в его плоскости выполняют фрезерование и токарные работы;

- системы охлаждения фрезера, резца и шпинделя от перегрева.

Фрезер из двигателя от стиральной машины

Очень часто народные умельцы изготавливают различные станки из двигателя стиральной машины: токарные по дереву, сверлильные, точильные, циркулярные, а также стационарные фрезерные станки. Чтобы изготовить последний, сначала потребуется смастерить стол способом, описанным выше. Далее, на вал двигателя необходимо установить цангу для зажима фрез.

Поскольку закрепить ее на валу мотора без переходника не получится, то его придется заказать у токаря.

Также потребуется сделать подъемный механизм для удобной регулировки вылета инструмента. Делается он из двух труб, выполняющих роль стоек, на которых закрепляется двигатель, и резьбовой шпильки.

Шпилька одним концом входит в закрепленную к днищу стола гайку, а вторым упирается в нижнюю часть мотора. На шпильке жестко закрепляется поворотное колесо, с помощью которого и осуществляется регулировка высоты.

Чтобы на мотор при работе станка не попадала пыль, можно уложить сверху двигателя небольшой кусок поролона.

ЧПУ фрезер

Агрегат с числовым программным управлением (ЧПУ) применяется, в основном, для гравировки и фигурной резьбы по дереву. Управляется он с помощью компьютера, благодаря чему на заготовках можно вырезать очень сложные узоры с высокой точностью. В Китае можно купить готовые мини-станки с ЧПУ для изготовления сувенирной продукции по цене около 10000 рублей.

Конечно же, можно приобрести все детали для станка и собрать ЧПУ-фрезер собственноручно. Но если посмотреть на стоимость всех комплектующих, то будет намного дешевле приобрести готовое изделие с уже настроенным программным обеспечением.

Полезные приспособления

Приспособлений, облегчающих работу с фрезером и позволяющих производить сложные операции, существует очень много.

Большинство из них предназначены для выполнения специализированных видов обработки дерева, но есть и более простые, полезные для домашнего мастера.

Одним из подобных приспособлений является стол. Фрезер крепится снизу, режущий орган проходит сквозь отверстие и выглядывает наружу. Работа с таким столом напоминает приемы обработки деталей на стационарном станке. Можно установить упор, прижим, использовать шаблон. Преимуществом этого способа является безопасность, возможность надежного контроля заготовки.

Для копирования в масштабе используют пантограф, или копировальный кондуктор. Он может иметь довольно сложную конструкцию в виде координатного станка, или состоять из нескольких планок. На одном конце прикрепляется щуп, которым ведут по шаблону. На другом конце крепится фрезер, повторяющий все движения щупа и копирующий эталонную деталь на собственной заготовке.

Читать также: Выбор тока для сварки электродами

Существуют и более простые виды приспособлений, например — направляющая шина. Она представляет собой прямую ровную планку с пазом, в который вставляется гребень параллельного упора. Сама шина крепится с помощью струбцин или на двусторонний скотч. Полезна при работе с деталями большой площади, множеством пазов или прочих элементов.

Приспособления для работы ручным фрезером по дереву изготавливаются самостоятельно или приобретаются в готовом виде. Заводские шаблоны как правило, сделаны из металла, долговечны и точны. Однако, цены на подобные изделия довольно высоки, что вынуждает домашних мастеров изготавливать нужные приспособления своими руками.

Важно! Браться за изготовление каких-либо дополнительных приспособлений следует после того, как получен некоторый навык работы с ручным фрезером и появилось понимание смысла и необходимости в наличии вспомогательных устройств.

В видеоуроке мастер учит и показывает, что интересного можно сделать ручным фрезером:

Рейсмус и фуганок из фрезера

Назначение рейсмуса – это калибровка заготовок из дерева в один размер по толщине.

На базе фрезера также можно сделать некое подобие данного агрегата.

Рейсмус из фрезера своими руками можно изготовить из пары направляющих, закрепленных на ровной поверхности, и площадки, на которой закрепляется фрезерная машина. Деталь, которую нужно выровнять по толщине, закрепляется на столе, под площадкой с агрегатом. На фрезере сначала выставляется нужный вылет оснастки, после чего проводится обработка всей поверхности детали.

Используя фрезеровальную машинку в качестве привода, можно изготовить и мини-фуганок для обработки небольших по размеру заготовок. На рисунке ниже показано, из каких деталей состоит портативный фуговальный станок.

Также можно изготовить стационарный фуганок из фрезера для обработки длинных заготовок. Как это делается, можно узнать из следующего видео.

Фото фрезерных станков своими руками

Помогите сайту, сделайте репост

Как сделать фрезер своими руками из болгарки?

Настоящим мастеровитым людям постоянно не хватает инструментов. Спецстанки дороги и не всегда нужны в хозяйстве. Можно ли адаптировать имеющиеся агрегаты для создания принципиально новых? Один такой пример и рассмотрим. Изготовим очередное полезное приспособление — фрезер своими руками из давно и успешно работающей болгарки, не нарушая ее функциональности.

Необходимые инструменты

Производство не требует чего-то особенного. Подготовим для работы необходимые материалы и инструмент:

- Небольшая болгарка с кругом 125 мм;

- Обрезок двутавра 180 мм длиной 20—25 см, либо лист железа толщиной 5 мм;

- Отрезной диск;

- Зачистной диск;

- Корд-щетка на УШМ с металлическим ворсом;

- Мел;

- Тиски;

- Круглая коронка диаметром 40 мм для высверливания отверстий;

- СОЖ эмульсия;

- 10 см квадратной трубы 25*25 мм и 50см профиля 20*20 мм;

- 2 удлиненных гайки и 2 обычных диаметром 8 мм, 2 болта 8*40 мм;

- Кусок листового железа толщиной 1—1,5 мм;

- Патрон для дрели 1,5—13 мм с резьбовым соединением;

- Метчик М14;

- Зажимные болты с барашками 8*20 мм — 2 шт., 2 гайки на 8 мм.

- Сверла на 8 и 10 мм;

- 2 болта 8*10 мм.

Как сделать фрезер

Для изготовления переносного фрезерного станочка по дереву и фанере надо не так много запчастей и инструментов. За основу берем любимую болгарку, собираем для нее крепление с подошвой. На этом креплении она двигается вертикально вверх-вниз, регулируя глубину погружения оснастки.

Сделать подошву

Подошву под самодельный ручной фрезер изготавливаем из листа железа толщиной около 5 мм, чтобы обеспечить жесткость конструкции. Хороший металл идет на изготовление балки двутавра, поэтому можно вырезать их нее центральную часть. Отрезав кусок размером около 12*25 см, тщательно его шлифуем корд-щеткой, зажав в тиски. По заранее сделанному лекалу размечаем мелом пластину для получения симметричного рисунка.

Зажав в тиски, прицеливаемся и аккуратно вырезаем металл отрезным диском, не выходя за размеченные контуры фигуры. Для доведения по разметке пригодится зачистной диск — он с легкостью справляется с 5 мм металлом. Как результат — аккуратно вырезанная деталь. Она будет надежной основой нашего аппарата.

Сделать крепление для болгарки

С помощью коронки надо высверлить отверстие диаметром 4 см в оставшейся части металлической пластины. Делается это перфоратором в режиме сверления. Металл достаточно толстый, поэтому, чтобы не «посадить» коронку, периодически подливаем СОЖ — смазывающе-охлаждающую жидкость. Это попросту эмульсия воды и масла. Деталь прижимаем струбциной. Работу проводим на деревянной подложке. Минута сверления и в руках толстая шайба с широкими полями, а в изделии — ровная дырка.

Очередное лекало со сложным рисунком. Это основание для крепления УШМ к нашему основанию. Отрезаем все лишнее и получается причудливая деталь. После обработки абразивом она принимает законченные черты. Подгоняем отверстие под выступающую неподвижную часть мотор-редуктора болгарки. Теперь это является основанием крепления. Запчасть дорабатываем, обрезая выступающие ненужные выступы.

Обрезаем на отрезном станке 2 тонкие трубки 20*20 мм, длиной по 25-30 см, чтобы влез патрон с длинной фрезой и достаточным расстоянием для регулировки высоты инструмента. В качестве салазок будет пара отрезков трубы 25*25 мм длиной по 3-5 см. В них с одной стороны следует просверлить отверстие диаметром 10 мм и приварить гайку на 8 мм. Теперь при закручивании болта салазки станут жестко контриться болтом-барашком с направляющей трубой.

Собираем на прихватках основные части конструкции:

- 2 направляющие 20*20 мм;

- 2 салазок 25*25 мм;

- конструкция крепления к редуктору болгарки.

Аккуратно обвариваем направляющие кронштейны, присоединяя намертво к подошве агрегата. Здесь главное — не перегреть тонкий металл трубки, иначе его поведет, и салазки не станут свободно передвигаться по направляющим.

Теперь надежно привариваем зажим УШМ к двум отрезкам труб, служащими для вертикального передвижения. Но полностью этот зажим станет работать полноценно только после изготовления фиксатора. Изготавливаем его следующим способом:

- Прорезаем посредине с образованием 5 мм промежутка;

- С одной стороны образовавшейся дуги привариваем удлиненную гайку, с другой – обычную. Тонкую гайку предварительно рассверливаем большим сверлом для свободного хода болта, зажав конструкцию в тиски. Теперь закручиваемый болт станет надежно фиксировать УШМ за выступающую часть редуктора в вертикальном положении. У нас готов узел передвижения инструмента.

Следующая процедура — подготовка ушей крепления под отверстия корпуса редуктора. Изготавливаются из тонкого металла 1—1,5 мм. Маркером рисуется удлиненный овал, с одной стороны высверливается отверстие под болт. Детали сгибается по диагонали в тисках осторожным постукиванием молотка. Нижняя часть уха приваривается к изготовленной конструкции фиксатора, верхняя прикручивается к корпусу редуктора.

Прикрепить патрон

Патрон берется самый обычный. Диаметр зажимаемого сверла или фрезера зависит от мощности движка болгарки и поставленных задач. Подойдет с разбегом зажима 1,5-13 мм. Единственный нюанс — резьбовая посадка патрона.

Скорее всего, ни диаметр отверстия, ни шаг резьбы не совпадут с таковым на болгарке. Подбираем метчик М14. Сразу накручиваем прижимную шайбу и убеждаемся в отсутствии люфта — шаг совпадает.

Нарезаем резьбу и накручиваем патрон на шпиндель болгарки. Как результат — готовое изделие для крепления фрезы.

Собрать изделие

Окрашиваем и высушиваем все детали сборки. Готовые запчасти собираем на болгарку, прочно зажимая редуктор в крепления:

- Надеваем крепеж на головку редуктора, прочно закручиваем. Соединяем дополнительно болтами с креплением для жесткости.

- Вставляем фрезу в патрон, прочно закрепляем.

- Устанавливаем основание и надеваем получившийся инструмент с салазками.

- Регулируем высоту инструмента болтами салазок.

Получился ручной фрезер по дереву своими руками. Теперь — испытания агрегата. Для него возьмем широкую доску или дерево-стружечную плиту. Разметив рисунок, устанавливаем полученную самодельную конструкцию основанием в начало рисунка. Для работы включаем инструмент в сеть, регулируем глубину погружения фрезы и передвигаем конструкцию по полю, повторяя нарисованную схему изделия.

Для лучшего позиционирования инструмента желательно вернуть на место родную ручку. Удлиняем болт ручки шпилькой и длинной гайкой. Теперь инструмент двигается двумя руками и перемещение на плоскости становится точнее.

С помощью такого приспособления можно отремонтировать мебель из ДСП, заново расфрезеровав отверстия в плите или обрезав размахрившуюся кромку.

Можно пойти дальше и изготовить фрезерный станок из ручного фрезера. Главный его компонент – стол. Обычно изготавливается из фанеры или ДСП. Подошва ручного фрезера прикручивается болтами впотай к крышке стола.

Основные компоненты стола:

- Упорная доска (пластина) для ограничения сдвига перемещаемой детали. Смещается по вырезам, фиксируясь болтами к столу;

- Коробка для подключения пылесоса, соединенная с отверстием под фрезу;

- Передвижная рейка с упором для движения заготовки.

Лифт фрезера для станка можно модифицировать дополнительной установкой винтового домкрата.

Так, с помощью интернета и простейших материалов, изготавливается ручной фрезер. При необходимости можно сделать целый фрезерный станок для изготовления самодельных деталей из фанеры, дерева, ДСП и ремонта мебели.

Дисковые.

Дисковые.